课题二 G72端面粗车循环22

端面粗车循环G72

回顾G71指令

G71指令格式

G71 U( d) R(e) P(nt) Q(nf) X( u) Z( w) F_S_T_ ;

G00进给

w

G01进给

u

e

最后一刀走刀路径

G71刀具循环路径

端面粗车循环G72

1、概述:

G72指令称为端面粗车复合循环指令。端 面粗车复合循环指令G72的含义与G71类似,不 同之处是刀具平行于X轴方向切削,它是从外 径方向向轴心方向切削端面的粗车循环,该循 环方式适用于长径比较小的盘类工件端面粗车。

G72 W__2_ R__1_ P1 Q2 X0_._5F0.2;

} M__0_3_S_8_0_0__T_0_2_0_2; 精加工程序

G__0_X_2_7__Z_2_____;

N1 G0_-_2_5__;

-----------------B

G__0_1_X_2_3_;F0.2 -----------------C

3、G72指令刀具循环路径

G72 W( d) R(e) P(nt) Q(nf) X( u) Z( w) F_S_T_ ;

C

B

最后一刀走刀路径

F

G

DE

A

G00进给 G01进给

如图所示轴类零件,毛坯为Φ25, 用端面粗车循环G72指令编写加工程序

7 15 11 9

实例 1

Φ22 Φ18 Φ10

H

F

G

E

CD A

B G72编程第一步先走Z向

如图所示轴类零件,毛坯为Φ25, 用端面粗车循环G72指令编写加工程序

实例 2

Φ23 Φ9 Φ6

4

CD B

16 5

G72

2.3.5复合循环指令-G72 一、复习内容:(10分钟) 1、对编程坐标的复习; 2、对内、外圆粗车指今G71、G73的复习。 引入: 对用基本代码对工件精加工的编程引与G71的 编程特点引入对G72的讲解。 二、新课讲授内容: 1、G72指令的功能: 端面粗车循环是一种固定循环。端面粗车循环 适用于z向余量小,X向余量大的粗加工。如下图 所示:

第二章 轴套类零件加 工程序的编制

2.3.5复合循环指令-G72

2.3.5复合循环指令-G72

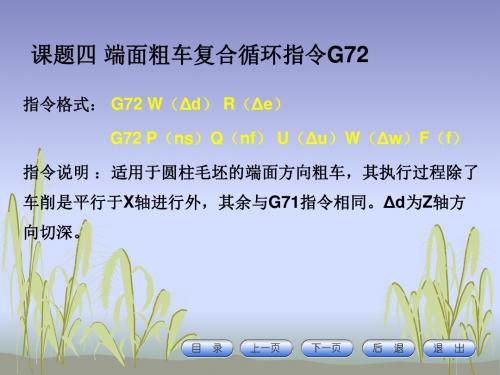

端面切削循环—G72

教学目的: 1、学会运用该代码对工件进行粗加工; 2、了解G72的走刀路线; 主要内容: 1、72的格式; 2、72的定位要求; 3、72中各元素的说明; 内容要求:1、能用G72代码对简单的图形进行程; 2、掌握用G72代码加工时要注意的难点; 巡回指导:1、重注意G72编程中的P、Q值; 2、P指定的程序段格式错的原因; 3、G72定位的要求;

2.3.5复合循环指令-G72

2.3.5复合循环指令-G72

2.3.5复合循环指令-G72 2、G72—端面粗切循环指令格式: G72 W△d R e) ; G72 P(ns)Q(nf)U(△u )W(△w) F(f) S(s)T(t) ; 其中 : (1)△d——每次切削量或背吃刀量(模态值、Z 向进刀);(第一行的W值)。 (2)e——退刀量(X向退刀,成45'角); (3)ns——精加工群第一段的顺序号; (4)nf——精加工群最后一段的顺序号; (5)△u——X方向的精加工余量; (6)△w——Z方向的精加工余量;(第二行的W值) (7)f、s、t——进给速度、转速、刀具号;

2.3.5复合循环指令-G72 3、G72的走刀路线:

2.3.5复合循环指令-G72 例题2 :运用端面粗加工循环指令编程。

项目二任务七 G72 G73

方向进刀

3)G73循环加工的轮廓没有单调递增或单调递减形式的限 制

编程实例: O101; …… G0 X32. Z-16.; G73 U1. W0 R2; G73 P1 Q2 U0.5 W0 F0.3; N1 G1 X30. F0.1 S1000; G2 Z-32. R8.; N2 G1 X32.; G70 P1 Q2; G0 X100. Z100.;

的夹角为规定的螺纹角度。G76 代码可加工带螺纹退尾的

直螺纹和锥螺纹,可实现单侧刀刃螺纹切削,吃刀量逐渐 减少,有利于保护刀具、提高螺纹精度。G76 代码不能加 工端面螺纹.

△u:X方向精加工预留量的距离及方向。(直径/半径)

△w: Z方向精加工预留量的距离及方向。

注:

1)G73循环主要用于车削固定轨迹的轮廓,对不具备类似

成形条件的工件,如采用G73进行编程与加工,反而会增 加刀具在切削过程中的空行程,而且也不便于计算粗车余 量 2)G73程序段中,“ns”所指程序段可以沿X轴或Z轴的任意

(3)在ns、 nf程序段之间不能有相同的序号。 (4)粗车之后刀具将返回循环起点,再进行精加工。

(5)在ns、 nf程序段之间不能调用子程序。

(6序段。

(7)在G71,G72,G73程序段中的△W, △U是指精加工余量值,该值

M30

使用循环指令时注意事项:

(1)应根据毛坯的形状,工件的加工轮廓及其加工要求选用内,外圆复合 固定循环。

1)G71固定循环主要用于对径向尺寸要求比较高,轴向切削尺寸大于径

向尺寸的毛坯工件进行粗车循环,编程时,X向的精车余量取值一般 大于Z向精车余量的取值。

2)G72固定循环主要用于对端面精度要求比较高,径向切削尺寸大于轴

数控技术《教学设计4.2.2端面车削固定循环指令G72》

项目名称

项目四盘套类零件的数控车削加工

知识点名称

端面车削固定循环指令G72

学时安排

学时

学习內容分析

知识点:端面车削固定循环指令G72的格式及轨迹

重点:端面车削固定循环指令G72格式;

难点:端面车削固定循环指令G72轨迹。

教学策略

动画演示、图片解说

学习成果

课后作业

学习评价

学习态度出勤2021课后作业2021小组讨论60%

教学过程设计

步骤

教学内容

教学方法

教学资源

学生活动

时间分配min

1

提出问题

端面车削的方法有哪些?

布置任务

实物、图片

观察、学生思考后,回答问题

2

2

设计教学过程

提问导入讲授内容

教师讲解、学生小组讨论

PPT、图片

观察

1

3

教学实施

G72指令的格式和轨迹

教师引导、学生小组讨论

PPT、动画、图片

操作

15

4

归纳总结

复习知识点

教师讲授

图片、动画、PPT

听课Байду номын сангаас

1

5

检查与评价

完成随堂作业

学生小组讨论

讨论

1

G72指令

西安工程技术(技师)学院陕西省明德职业中等学校理论课教案任课教师:向成刚端面粗车复合循环指令G72 新课讲授:FANUC系统提供了六个人性化的多重复合循环,可以满足实际生产中一般零件的加工需求。

今天学习端面粗车复合循环指令G72。

新课讲授:G72 —端面粗车复合循环指令1、概述:G72指令称为端面粗车复合循环指令。

端面粗车复合循环指令的含义与G71类似,不同之处是刀具平行于X轴方向切削,它是从外径方向向轴心方向切削端面的粗车循环,该循环方式适用于长径比较小的盘类工件端面粗车。

如用93°外圆车刀,其端面切削刃为G72指令段内部参数示意图2、指令格式端面粗车复合循环指令格式:G72 W(△d) R(e);G72 P(ns) Q(nf)U(△u) W(△w) F(f) S(s) T(t);N(ns)……;……;……;…F__;…S__;…T__;N(nf)……;式中△d —每次循环的切削深度,模态值,直到下个指定之前均有效。

也可以用参数指定。

根据程序指令,参数中的值也变化,单位为mm。

e —每次切削的退刀量。

模态值,在下次指定之前均有效。

也可以用参数指定。

根据程序指令,参数中的值也变化。

ns —精加工路径第一程序段的顺序号(行号)。

nf —精加工路径最后程序段的顺序号(行号)。

△u —X方向精加工余量。

△w —Z方向精加工余量。

f , s , t :在G72程序段中指令,在顺序号为ns到顺序号为nf 的程序段中粗车时使用的F、S、T功能。

3、说明①在A→A′之间的刀具轨迹,在顺序号ns的程序段中指定,可以用G00或G01指令,但不能指定X轴的运动。

当用GOO指定时,A→A′为快速移动,当用GO1指定时,A→A′为切削进给移动。

②在A′→B之间的零件形状,X轴和Z轴都必须是单调增大或单调减小的轮廓。

这是Ⅰ型端面粗车循环的关键。

有的系统还提供了Ⅱ型端面粗车循环功能。

③G72指令必须带有P、Q地址ns、nf,且与精加工路径起、止顺序号对应,否则不能进行该循环加工。

校本华中系统g71g72g73g32g82的编程介绍

项目2-5 轴类零件的外径粗精加工★项目内容及要求:1,通过本次学习训练,要求掌握G71/G72指令作用、格式、所带参数含义、编程方法。

2,学习后能正确使用G71/G72指令编程。

★项目理论知识点:项目基础知识一外径粗车复合循环G71指令一、G71指令:外径粗车复合循环1、G71指令格式及意义:用于粗、精车工件外径。

G71 U R P (ns)Q(nf) X Z FN(ns) …………N(nf) ……各参数含义:U—切削深度(背吃刀量、每次切削量),半径值,无正负号,图2-5-1中的△d。

R—每次退刀量,半径值,无正负,图2-5-1中的e;ns—精加工路线中第一个程序段的顺序号;nf--精加工路线中最后一个程序段的顺序号;X—X方向精加工余量,直径值,图2-5-1中的△u,一般取0.4mm;Z—Z方向精加工余量, 图2-5-1中的△w,一般取0.2mm;F—进给速度(mm/min)2、G71动作运动轨迹:在图2-5-1中:(只绘制了工件的下半部分)C——循环起点实线——进刀路线虚线——退刀路线XZ轴的交点为编程原点图2-5-13、使用G71编程时的说明:(1)应用G71前必须设一循环起点,图图2-5-1中的C点。

(2)G71程序段本身不进行精加工,粗加工是按后续程序段ns~nf给定的精加工编程轨迹A→A′→B→B′,沿平行于Z轴方向进行。

(3)G71程序段不能省略除F、S、T以外的地址符。

G71程序段中的F、S、T只在循环时有效,精加工时处于ns到nf程序段之间的F、S、T有效。

(4)循环中的第一个程序段(即ns段)必须包含G00或G01指令,即A→A′的动作必须是直线或点定位运动,但不能有Z轴方向上的移动。

(5) ns到nf程序段中,不能包含有子程序。

(6)G71循环时可以进行刀具位置补偿,但不能进行刀尖半径补偿。

因此在G71指令前必须用G40取消原有的刀尖半径补偿。

在ns到nf程序段中可以含有G41或G42指令,对精车轨迹进行刀尖半径补偿。

数控车削中几个复合循环指令应用的探讨

数控车削中几个复合循环指令应用的探讨数控车削中,复合循环指令是指由多个简单指令组合而成的一种复杂指令。

通过这些复合循环指令,我们能够实现一些较为复杂的加工操作,并且可以使加工效率得到进一步提高。

在本文中,我们将着重探讨数控车削中几个常用的复合循环指令的应用。

第一个复合循环指令是G71,它主要用于多次重复进行精密的圆柱加工。

在使用G71指令时,我们需要指定加工起点和终点,以及切削深度和每次切削的步进量。

通过这些参数的设置,我们可以实现复杂的圆柱加工操作,并且可以保证加工的精度和效率。

第二个复合循环指令是G72,它主要用于多次重复进行螺纹加工。

在使用G72指令时,我们需要指定加工起点和终点,以及切削深度和每次切削的步进量。

通过这些参数的设置,我们可以实现复杂的螺纹加工操作,并且可以保证加工的精度和效率。

第三个复合循环指令是G76,它主要用于多次重复进行棒料加工。

在使用G76指令时,我们需要指定加工起点和终点,以及切削深度和每次切削的步进量。

通过这些参数的设置,我们可以实现复杂的棒料加工操作,并且可以保证加工的精度和效率。

综上所述,数控车削中的复合循环指令是一种非常重要的工具,它可以帮助我们实现一些较为复杂的加工操作,并且可以使加工效率得到进一步提高。

在实际应用中,我们需要根据具体的加工需求来选择合适的复合循环指令,并且需要合理设置参数,以保证加工效果和效率。

G72内径粗切复合循环编程实例

车床编程实例十六:

编制图3.3.33所示零件的加工程序:要求循环起始点在A(6,3),切削深度为1.2mm。

退刀量为1mm,X方向精加工余量为0.2mm,Z方向精加工余量为0.5mm,其中点划线部分为工件毛坯

图3.3.33 G72内径粗切复合循环编程实例

%3333

N1 G92 X100 Z80 (设立坐标系,定义对刀点的位置)

N2 M03 S400 (主轴以400r/min正转)

N3 G00 X6 Z3 (到循环起点位置)

G72W1.2R1P5Q15X-0.2Z0.5F100(内端面粗切循环加工)

N5 G00 Z-61 (精加工轮廓开始,到倒角延长线处)

N6 G01 U6 W3 F80 (精加工倒2×45°角)

N7 W10 (精加工Φ10外圆)

N8 G03 U4 W2 R2 (精加工R2圆弧)

N9 G01 X30 (精加工Z45处端面)

N10 Z-34 (精加工Φ30外圆)

N11 X46 (精加工Z34处端面)

N12 G02 U8 W4 R4 (精加工R4圆弧)

N13 G01 Z-20 (精加工Φ54外圆)

N14 U20 W10 (精加工锥面)

N15 Z3 (精加工Φ74外圆,精加工轮廓结束)N16 G00 X100 Z80 (返回对刀点位置)

N17 M30 (主轴停、主程序结束并复位)。

数控 车床 编程 径向粗车固定循环加工

G72径向粗车固定循环加工 指令格式:

△d-Z向背吃刀量(半径值 、无符号) e- 退刀量 ns- 精车加工程序首个程序段的顺序号 nf - 精车加工程序末个程序段的顺序号 △u-X方向精加工量和方向(直径或半径值,一般系统默认直径 指定;车削内孔时为负值) △w- Z方向精加工量和方向 F、S、T-约束粗车循环加工 f s t-精加工过程中有效 注意: 1.编程时ns段进给方式是G0或G1指定,且不能含有X轴运 动指令。 2.顺序号“ns”和“nf”之间程序段不能调用子程序。d)R(e) G72-P(ns)Q(nf)U( △ u)W( △w )FST N(ns)……… ………f s t N(nf)………

2、 G70—精车循环

• 指令格式:

• G70 P(ns) Q(nf); • ns-精车加工程序首个程序段的顺序号 • nf -精车加工程序末个程序段的顺序号

1g72径向粗车固定循环加工2g70精车循环g72dz向背吃刀量半径值无符号ns精车加工程序首个程序段的顺序号nf精车加工程序末个程序段的顺序号ux方向精加工量和方向直径或半径值一般系统默认直径指定

课题三 多重车削循环的应用

黑龙江技师学院

课题三 多重车削循环的应用

• 1、G72径向粗车 固定循环加工 • 2、G70精车循环

数控机床编程操作与加工课题四 数车复合指令G72

N10 G00 G41 X32.0;

G01 Z0; X33.9 C-2.0;

Z-30.0;

X38.0; X50.0 W-25.0;

T0303; G00 X36.0 Z5.0 G97 S300; G76 P020260 Q100 R0.1; G76 X31.4 Z-28.5 P1300 Q500 F0.2; G00 X54.0; Z-75.0 G96 S80;

(3) P(ns)和Q(nf)之间的程序段不能调用子程序。

编程实例

例题讲解 例题1

G72、G70指令举例:

O0018; G50X160Z100; G40G96G99S60M03T0101; G00X156Z2; G72W2R1; G72P10Q20U0.4W0.1F0.4; N10G41Z-45; G01X125; Z-30; G01X100; G03X90Z-20R5; G01Z-10; X60; Z0; X0; N20G40Z2.0; G70P10Q20F0.1S100; G00X160Z100T0000M05;

综合实例一 综合实例二

例一:编写如图所示零件的精加工程序,毛坯为φ 45×70mm棒料, 材料为45钢。

基本指令编程举例

程序

O0001; G50 X100. Z100.;

X42. W-15.; G02 Z-54. R12.5;

G40 G96 G99 S100 M03

T0101;

G01 Z-60.;

G00 X25 Z-23.0;

G75 R0.1; G75 X15.0Z-26.0 P2000 Q2000 F0.1; G75指令举例

G01Z-26.0;

G00 X80.0 Z60.0 M05;

M30;

G72指令

西安工程技术(技师)学院陕西省明德职业中等学校理论课教案任课教师:向成刚端面粗车复合循环指令G72 新课讲授:FANUC系统提供了六个人性化的多重复合循环,可以满足实际生产中一般零件的加工需求。

今天学习端面粗车复合循环指令G72。

新课讲授:G72 —端面粗车复合循环指令1、概述:G72指令称为端面粗车复合循环指令。

端面粗车复合循环指令的含义与G71类似,不同之处是刀具平行于X轴方向切削,它是从外径方向向轴心方向切削端面的粗车循环,该循环方式适用于长径比较小的盘类工件端面粗车。

如用93°外圆车刀,其端面切削刃为G72指令段内部参数示意图2、指令格式端面粗车复合循环指令格式:G72 W(△d) R(e);G72 P(ns) Q(nf)U(△u) W(△w) F(f) S(s) T(t);N(ns)……;……;……;…F__;…S__;…T__;N(nf)……;式中△d —每次循环的切削深度,模态值,直到下个指定之前均有效。

也可以用参数指定。

根据程序指令,参数中的值也变化,单位为mm。

e —每次切削的退刀量。

模态值,在下次指定之前均有效。

也可以用参数指定。

根据程序指令,参数中的值也变化。

ns —精加工路径第一程序段的顺序号(行号)。

nf —精加工路径最后程序段的顺序号(行号)。

△u —X方向精加工余量。

△w —Z方向精加工余量。

f , s , t :在G72程序段中指令,在顺序号为ns到顺序号为nf 的程序段中粗车时使用的F、S、T功能。

3、说明①在A→A′之间的刀具轨迹,在顺序号ns的程序段中指定,可以用G00或G01指令,但不能指定X轴的运动。

当用GOO指定时,A→A′为快速移动,当用GO1指定时,A→A′为切削进给移动。

②在A′→B之间的零件形状,X轴和Z轴都必须是单调增大或单调减小的轮廓。

这是Ⅰ型端面粗车循环的关键。

有的系统还提供了Ⅱ型端面粗车循环功能。

③G72指令必须带有P、Q地址ns、nf,且与精加工路径起、止顺序号对应,否则不能进行该循环加工。

数控车床复合循环指令编程

G71 U(Δd)R(e);

G71 P(ns)Q(nf)U(Δu)W(Δw)F S T ;

退刀量

循环 起点

切削深度

C

B

A

45°

e U 2

d

程序指令

轴向精车余量

A′ w

径向精车余量 直径编程

G71 U(Δd)R(e); G71 P(ns)Q(nf)U(Δu)W(Δw)F S T ;

说明:

1.G73指令只适合于已经初步成形的毛坯粗 加工。对于不具备类似成形条件的工件,如果 采用G73指令编程加工,则反而会增加刀具切 削时的空行程,而且不便于计算粗车余量。

2. “ns”程序段允许有X、Z方向的移动。

例:

粗车X轴总退刀量为18mm(x向单边),5mm(z向),进给速 度100mm/min,主轴转速500r/min,精加工余量为 0.5mm(x向),0.5mm(z向),循环次数为10次

O4011

T0101;

M03 S500; G00 X166 Z3; G72 W3 R1; G72 P10 Q20 U0.2 W0.05 F0.2; N10 G00 Z-40; G01 X120 F0.07 S800; G03 X100 Z-30 R10; G01 X40 Z-15;

Z-5; X10; N20 Z3;

0.2mm/r,主轴转速800r/min;精加工余量为0.5mm(x 向),0.2mm(z向)进给速度0.1mm/r,主轴转速1000r/min

O1000

G99; M03 S800 ; T0101 ; G00 X84 Z3; G71 U3 R1;

G71 P10 Q20 U0.5 W0.2 F0.2;

数控车床g72二型编程实例

数控车床g72二型编程实例数控车床G72二型编程实例数控车床是现代制造业中不可或缺的一种机床,它能够通过计算机程序控制工具的移动,实现高精度、高效率的加工。

而G72二型编程则是数控车床中的一种常见编程方式,下面将通过实例来介绍其具体操作步骤。

我们需要了解G72二型编程的基本概念。

G72是指数控车床中的一个加工循环,它可以用于外径和内径的加工,是一种固定循环方式。

而二型则是指它是一种多步循环方式,可以实现多个加工步骤的自动循环。

接下来,我们以一个外径加工的实例来说明G72二型编程的具体操作步骤。

假设我们需要加工一个直径为50mm的轴,加工长度为100mm,工件材料为钢材,切削速度为60m/min,进给速度为0.25mm/转,切削深度为1mm,切削宽度为2mm。

1.设置刀具我们需要设置切削刀具,在程序中使用T命令设置刀具号。

假设我们使用的是直角刀具,刀具号为T01,则程序为:T01 M062.设置工件坐标系接下来,我们需要设置工件坐标系,即确定加工起点的位置。

假设我们以工件左端点为起点,则程序为:G54 X0.0 Z0.03.设定加工参数然后,我们需要设定加工参数,包括切削速度、进给速度、切削深度和切削宽度等。

假设我们的加工参数为:切削速度:60m/min进给速度:0.25mm/转切削深度:1mm切削宽度:2mm则程序为:S1000 M03G94 F0.25G72 P0102 Q0500 U0.5 W2.04.设定加工循环在设定加工参数后,我们需要设定G72二型加工循环,确定加工的步骤和次数。

假设我们需要加工4个直径为50mm的圆柱体,则程序为:G72 R45.开始加工我们可以开始加工了,程序为:G00 X100.0G01 Z-100.0G00 Z10.0通过以上五个步骤,我们就可以使用G72二型编程实现外径加工操作了。

其中,需要注意的是,程序中的参数和循环步骤需要根据具体加工要求进行调整,确保加工精度和效率。

G72内径粗切复合循环编程实例

车床编程实例十六:

编制图3.3.33所示零件的加工程序:要求循环起始点在A(6,3),切削深度为1.2mm。

退刀量为1mm,X方向精加工余量为0.2mm,Z方向精加工余量为0.5mm,其中点划线部分为工件毛坯

图3.3.33 G72内径粗切复合循环编程实例

%3333

N1 G92 X100 Z80 (设立坐标系,定义对刀点的位置)

N2 M03 S400 (主轴以400r/min正转)

N3 G00 X6 Z3 (到循环起点位置)

G72W1.2R1P5Q15X-0.2Z0.5F100(内端面粗切循环加工)

N5 G00 Z-61 (精加工轮廓开始,到倒角延长线处)

N6 G01 U6 W3 F80 (精加工倒2×45°角)

N7 W10 (精加工Φ10外圆)

N8 G03 U4 W2 R2 (精加工R2圆弧)

N9 G01 X30 (精加工Z45处端面)

N10 Z-34 (精加工Φ30外圆)

N11 X46 (精加工Z34处端面)

N12 G02 U8 W4 R4 (精加工R4圆弧)

N13 G01 Z-20 (精加工Φ54外圆)

N14 U20 W10 (精加工锥面)

N15 Z3 (精加工Φ74外圆,精加工轮廓结束)N16 G00 X100 Z80 (返回对刀点位置)

N17 M30 (主轴停、主程序结束并复位)。

数控车G72、G73祥解优秀课件

❖ G0 X190 Z10 ; ❖ G70 P14 Q19 S800 ; ❖ G0 X200 Z200 ; ❖ T0100 ; ❖ M5 ; ❖ M30 ;

例1

例2(P169)

例3(P168)

(3)定义精加工轨迹

注:该指令旳执行过程除了其切削进程平行于X轴之

外,其他与G71相同。

(G72需用左偏刀切削) ❖ 例题程序

❖ O0005 ; ❖ M03 S500 ; ❖ T0101 ; ❖ G0X176 Z10 ; ❖ G72 W2. R0.5 F200 ; ❖ G72 P10 Q20 U0.2 W0.2 ;

❖ 粗车轨迹:精车轨迹旳一组偏移轨迹,粗车轨迹 数量与切削次数相同。坐标偏移后精车轨迹旳A、 B、C点分别相应粗车轨迹旳An、Bn、Cn点(n 为切削旳次数,第一次切削表达为A1、B1、C1 点,最终一次表达为Ad、Bd、Cd点)。第一次 切削相对于精车轨迹旳坐标偏移量为 (Δi×2+Δu, Δw+Δk)(按直径编程表达)

数控车G72、 G73指令

端面粗加工循环——G72

❖ 指令格式:

G72 UΔd Re ;

(1)

G72 Pns Qnf UΔu WΔw Ff ;

(2)

N(ns)……………………;

……………………………;

(3)

N(nf)………………………;

❖ 指令阐明:

(1)指定粗加工旳进刀量和退刀量;

(2)指定定义精加工轨迹旳程序段区间,精加工余 量和粗加工进给速度;

注意:

❖ 1、ns~nf 程序段必须紧跟在G73程序段后编 写。

❖ 2、执行G73时,ns~nf程序段仅用于计算粗 车轮廓,程序段并未被执行。ns~nf程序段 中旳F、S、T指令在执行G73时无效,此时 G73程序段旳F、S、T指令有效。执行G70精 加工循环时,ns~nf 程序段中旳F、S、T指 令有效。

数控车床基本指令(下)

数控车床基本指令(下)数控车床基本指令(下).txt 数控车床基本指令(下)2)端面粗加工复合循环(G72)指令格式: G72 WΔd ReG72 Pns Qnf UΔu WΔw Ff Ss Tt指令功能: 除切削是沿平行X轴方向进行外,该指令功能与G71相同,如图20所示。

指令说明 :Δd 、e、 ns 、nf、Δu、Δw的含义与G71相同。

例题:如图22,运用端面粗加工循环指令编程。

图22 端面粗加工复合循环例题图23 固定形状切削复合循环N010 G50 X150 Z100N020 G00 X41 Z1N030 G72 W1 R1N040 G72 P50 Q80U0.1 W0.2 F100N050 G00 X41 Z-31N060 G01 X20 Z-20N070 Z-2N080 X14 Z1N090 G70 P50 Q80 F303)固定形状切削复合循环(G73)指令格式: G73 UΔi WΔk RdG73 Pns Qnf UΔu WΔw Ff Ss Tt指令功能:适合加工铸造、锻造成形的一类工件,见图23所示。

指令说明:Δi 表示X轴向总退刀量(半径值);ΔK 表示Z轴向总退刀量;d 表示循环次数;ns 表示精加工路线第一个程序段的顺序号;nf 表示精加工路线最后一个程序段的顺序号;Δu 表示X方向的精加工余量(直径值);Δw 表示Z方向的精加工余量。

①固定形状切削复合循环指令的特点:a.刀具轨迹平行于工件的轮廓,故适合加工铸造和锻造成形的坯料;b.背吃刀量分别通过X轴方向总退刀量Δi和Z轴方向总退刀量ΔK 除以循环次数d求得;c.总退刀量Δi与ΔK值的设定与工件的切削深度有关。

②使用固定形状切削复合循环指令,首先要确定换刀点、循环点A、切削始点A’和切削终点B的坐标位置。

分析上图,A点为循环点,A’→B是工件的轮廓线,A→A’→B为刀具的精加工路线,粗加工时刀具从A点后退至C点,后退距离分别为Δi+Δu /2,Δk+Δw,这样粗加工循环之后自动留出精加工余量Δu /2、Δw。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

课题二G72端面粗车循环

实习目的和要求:

1.了解用G71、G72、G70 指令编程工件的技术要求。

2.掌握G71、G72、G70 指令编程加工工艺及加工步骤。

3.巩固G71、G72、G70指令编程程序及加工工艺。

教学重点:

1、掌握G71、G7

2、G70 指令编程加工工艺及加工步骤。

教学难点:

1、G71、G7

2、G70指令的格式和用法以及方向的判断。

2、外圆工件外圆和长度尺寸、表面粗糙度的控制。

一、组识教学

1、检查学生人数(是否有迟到或请假),巡查其穿戴等劳动保护是否符合要求,做

好考勤工作。

2、回顾上节课的实习内容,实习重点,难点。

3、讲明当天的实习内容、实习目的、重点难点。

4、分配工作岗位,宣布劳动纪律,强调安全事项。

课题引入:在前面课中,我们已经对通用G代码指令进行了学习,并初步掌握了其用法。

知道怎么用这些指令去粗、精加工零件。

这次课题,我们将要学习的指令G71外圆粗车循环、G72端面粗车循环、G70精加工循环,将在原来的基础上,编程变得更方便。

二、教学过程:

(一)相关知识

1、G71—外圆粗车循环

如图所示,在程序中,给出A—A`—B之间的精加工形状,留出△U/2,△W精加工余量,用△D表示每次的切削深量。

格式:

G71 U(△) R(E);

G71 P(NS) Q(NF) U(△U) W(△W) F(F) S(S) T(T);

N(NS)......

.............

.F

.S

.TAA’ B的精加工形状的指令,

.由顺序号NS到NF的程序来指令,

精加工形状的每条移动指令必须带行号。

.

N(NF)......

△D:切深,无符号。

切入方向由AA`方向决定。

(半径指定)。

该指定是模态的,一直到下个指定以前均有效。

并且用参数(NO.051)也可指定。

根据程序指令,参数值也改变。

E:退刀量。

是模态值,在下次指定前均有效。

用参数(No.052)也可设定,用程序指令时,参数值也改变。

NS:精加工形状程序段群的第一个程序段的顺序号。

NF:精加工形状程序段群的最后一个程序段的顺序号。

△U:X轴方向精加工余量的距离及方向(直径/半径指定)。

△W:Z轴方向精加工余量的距离及方向。

F,S,T:在G71循环中,顺序号NS~NF之间程序段中的F,S,T功能都无效,全部忽略,仅在有G71指令的程序段中,F,S,T是有效的。

注1:△D,△U都用同一地址U指定,其区分是根据该程序段有无指定P,Q区别。

注2:循环动作由P,Q指定的G71指令进行。

在A至B间的移动指令中的F,S及T无效,G71程序段或以前指令的F,S,T有效。

另外,在带有恒线速控制选择功能时,在A到B间的移动指令中的G96或G97无效,在含G71或以前程序段指令的有效。

用G71切削的形状,有下述四种情况。

无论哪种都是根据刀具平行Z轴移动进行切削的,△U,△W的符号如下:

在A至A`间,顺序号NS的程序段中,可含有G00或G01指令,但不能含有Z轴指令。

在A`至B间,X轴,Z轴必须都是单调增大或减小。

注3:在顺序号NS到NF的程序段中,不能调用子程序。

2、G72 —端面粗车循环

格式:G72 W(△D)R(E);

G72 P(NS)Q(NF)U(△U)W(△W)F(F)S(S)T(T);

△D,E,NS,△U,△W,F,S,T和G71相同。

△D:切深,无符号。

切入方向由AA`方向决定。

(半径指定)。

该指定是模态的,一直到下个指定以前均有效。

E:退刀量。

是模态值,在下次指定前均有效。

NS:精加工形状程序段群的第一个程序段的顺序号。

NF:精加工形状程序段群的最后一个程序段的顺序号。

△U:X轴方向精加工余量的距离及方向(直径/半径指定)。

△W:Z轴方向精加工余量的距离及方向。

F,S,T:在G71循环中,顺序号NS~NF之间程序段中的F,S,T功能都无效,全部忽略,仅在有G71指令的程序段中,F,S,T是有效的。

3、G70 —精加工循环

在用G71,G72,G73粗车后时,可以用G70指令精车。

格式:

G70 P(NS)(Q)NF

NS:构成精加工形状的程序段群的第一个程序段的顺序号。

NF:构成精加工形状的程序段群的最后一个程序段的顺序号。

NS与NF顺序号之间只有包含十五个程序段。

(二)、加工工艺

1、编程、输入程序。

2、试运行。

3、空运行。

4、正确安装刀具。

5、正确装夹工件。

6、设刀补,建立基准坐标系。

(三)加工工件的步骤

1外圆车刀粗加工R6的圆弧和φ12、 M18(车小0.2-0.3mm)、φ24的外圆,留

0.5mm的余量, 长度留0.2mm。

2精加工R6的圆弧和φ12、M18、φ24的外圆至尺寸要求,并倒角。

3换切断刀车R10.5的圆弧至尺寸要求。

4换螺纹刀车螺纹至尺寸要求。

5换切断刀粗车φ16的槽留0.3的余量。

6精切φ16的槽至尺寸要求。

7车R3的圆弧。

8保证总长,切断。

9停车、结束。

(三)、示范操作

1按照加工方法步骤进行示范,结合重点与难点进行讲解。

2要分解加工步骤,讲清工件如何操作。

3要特别注意安全文明生产。

(四)、安全文明生产

1不准用手去拔动卡盘刹车,以防伤手。

2所需工具、刀具应整齐摆放在工具箱上,轻拿轻放,爱护工量具。

3要穿戴好劳动保护用品,女同学要戴好工作帽。

4在车间里同学们不能追逐打闹,开玩笑。

5 当班次结束后,要及时清理设备及周围环境,保持工作场地整洁。

三、实习小结:

1.针对性课题进行归纳总结,及时记录学生对仿真操作技能的掌握程

度情况,并调整教学进度。

2.查找在教学上存在的不足,并提出整改措施,改进教学方法

图02

其余

×

×

×

考核要求:

1、以小批量生产条件编程。

2、不准用砂布及锉刀等修饰表面。

3、未注倒角0.5×45o。

4、未注公差尺寸按GB1804-M。

7、注意事项

1、在加工之前一定要检查程序(包括字符的正误、格式的正误、插补指令中是否缺少F值、在无级变速的车床上一定要有S指令转数等,包括检查G02,G03参数是否齐全,有无把圆弧方向弄反)。

2、在对刀时需注意力集中,刀具离工件大约有20CM时需关闭快速进给功能,以较低的速度靠近工件;并需注意看刀具切削时头部不要靠近卡盘和工件,以防受伤。

3、在按移动键是需认真查看移动的方向是否正确,尽可先小段移动辨明方向。

4、对好刀后需模拟换刀,移动到工件位置并靠近,查看取的刀补是否正确。

5、对刀后需注意不可进行空运行,以防改变坐标。

6、在加工之前一定要检查程序(包括字符的正误、格式的正误、插补指令中是否缺少F值、在无级变速的车床上一定要有S指令转数等)。

7、加工中,由于你们不熟练最好用程序单段的方式加工,边加工边判断程序是否正确,不正确就要停止修改程序。

8、在加工过程中要把防护门关好,防止铁屑和工件飞出伤人。

9、严格按照第一课讲的安全文明生产的条例进行实习。

评分表

序号考核项目考核内容及要求配

分

评分标准检测结果扣分得分备注

1

外圆φ24

IT8 超差0.01扣2分

2 Ra 4 降一级扣3分

3

Φ12 IT 8 超差0.01扣2分

4 Ra 4 降一级扣2分

7

φ16 IT 8 超差0.02扣2分

8 Ra 4 降一级扣1分

9

长度65 8 超差0.01扣2分

10 25.11 8 超差0.01扣2分15 6 超差0.01扣2分

11 球面R3 8 降一级扣2分

12

R6 8 降一级扣2分R10.5 8 降一级扣2分

13

螺纹M18

10 不合格不得分14 Ra 2 降一级扣2分

15

形位公差圆度

R3 2 超差0.01扣2分

16 R6 2 超差0.01扣2分

17 同心度 A 2 超差0.01扣3分

18

锥面2008 超差0.10扣2分

19 Ra 4 降一级扣2分

20

21 文明生产

按有关规定每违反一项从总分中扣3分,发生重大事

故取消考试。

扣分不超

过10分

22 其他项目一般按照GB1804-M。

扣分不超

过10分

工件必须完整,考件局部无缺陷(夹伤等)。

23 程序编制

程序中有严重违反工艺的则取消考试资格,小问题则

视情况酌情扣分。

扣分不超

过25分

24 加工时间

90分钟后尚未开始加工则终止考试,每超过5分钟扣1分。