双容水箱-过控课程设计报告-上海电力_图文(精)

自动控制实验_单容、双容水箱

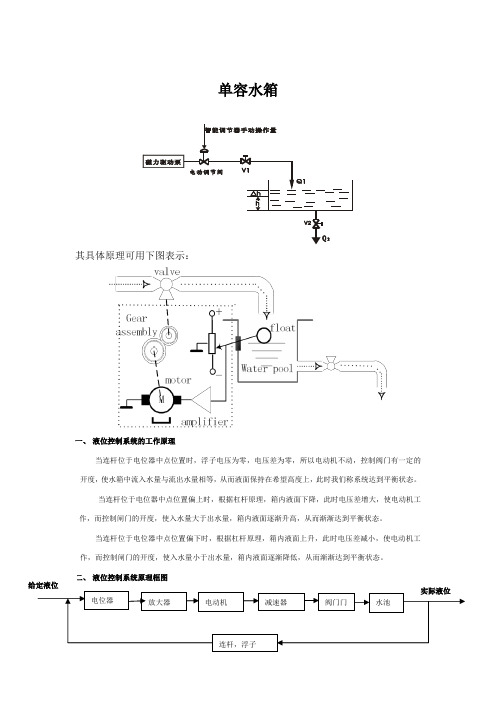

单容水箱其具体原理可用下图表示:一、液位控制系统的工作原理当连杆位于电位器中点位置时,浮子电压为零,电压差为零,所以电动机不动,控制阀门有一定的开度,使水箱中流入水量与流出水量相等,从而液面保持在希望高度上,此时我们称系统达到平衡状态。

当连杆位于电位器中点位置偏上时,根据杠杆原理,箱内液面下降,此时电压差增大,使电动机工作,而控制闸门的开度,使入水量大于出水量,箱内液面逐渐升高,从而渐渐达到平衡状态。

当连杆位于电位器中点位置偏下时,根据杠杆原理,箱内液面上升,此时电压差减小,使电动机工作,而控制闸门的开度,使入水量小于出水量,箱内液面逐渐降低,从而渐渐达到平衡状态。

二、液位控制系统原理框图给定液位实际液位电位器放大器电动机减速器水池阀门门三、 自动控制系统各部分的数学模型的建立以及其传递函数在本控制系统中,我们设Q1为进水量(平衡状态下的增量),Q2为出水量,Ho 为平衡时的水面高度,H 为液面实际高度(平衡状态下的增量),C 为水箱的横截面积。

1)电位计独立工作没什么意义,我们把给定液面体现在电位器上,这就需要电位器和连杆,浮子一起工作,他们是一个整体,实际液面也通过电位器,连杆,浮子与给定电位比较,因为电位器体现的是电压的大小,而我们通过杠杆原理还有浮子,将液面高度与电压的关系联系起来,且两者的关系为正比关系,H (s )为液面高度的拉式变化,U (s )为电压的拉式变化,Go (s )=Ku)(H U(S)S 。

2) 电动机的数学模型设)(t u 为输入的控制电压)(V ,i 电枢电流)(A ,M 为电机产生的主动力矩)(m N •,ω为电机轴的角速度)/(s rad ,L 为电机的电感)(H ,R 为电枢导数的电阻)(Ω,)(t e 电枢转动中产生的反电势)(V ,J 为电机和负载的转动惯量)(2m Kg *根据电路的克希霍夫定理(KVL ):)()(t u t Ri dtdiL=++θ 整理后得:)(2122r rm m e M dt dM T K u K dt d T dt d T T +-=++θωωω式中:R LT =θ称为直流电动机的电气时间常数;m m K K JR T θ=称为直流电动机的机电时间常数;θK K 11=,θK K R K m =2为比例系数。

过程控制双容水槽课程设计

目录1.选题背景 (2)1.1社会背景及指导思想 (2)1.2设计任务要求 (2)2.被控系统建模 (2)2.1水箱模型的分析 (2)2.2阶跃响应曲线法确定模型参数 (3)3.控制系统的设计和仿真 (7)3.1整定参数 (7)3.1.1整定方法 (7)3.1.2整定步骤 (7)3.2控制系统仿真 (9)3.2.1单回路闭环系统设计 (10)3.2.2串级控制系统设计 (10)3.2.3阶跃响应性能 (11)3.2.4抗扰动能力 (12)4.设计结果及分析 (13)4.1性能指标测定 (13)4.2 PID参数整定规律 (14)5.设计总结 (14)参考文献 (15)1.选题背景1.1社会背景及指导思想在工业实际生产中,液位是过程控制系统的重要被控量,在石油﹑化工﹑环保﹑水处理、冶金等行业尤为重要。

在工业生产过程自动化中,常常需要对某些设备和容器的液位进行测量和控制。

通过液位的检测与控制,了解容器中的原料﹑半成品或成品的数量,以便调节容器内的输入输出物料的平衡,保证生产过程中各环节的物料搭配得当。

通过控制计算机可以不断监控生产的运行过程,保证产品的质量和数量。

如果控制系统设计欠妥,会造成生产中对液位控制的不合理,导致原料的浪费﹑产品的不合格,甚至造成生产事故,所以设计一个良好的液位控制系统在工业生产中有着重要的实际意义。

双水槽系统是由上下两个水槽串联构成的,来水首先进入上水槽,在上水槽液位有一定高度后借助液位产生的压力通过阀门流入下水槽。

下水槽水的流出量由用户根据需要改变,通过改变上水槽进水流量来控制下水槽的液位。

1.2设计任务要求综合运用本课程和其他相关知识,运用机理建模法建立双水槽对象的数学模型,分析其动静态特性和影响下水槽液位的主要干扰因素并设计出一液位控制方案,实现液位的准确控制。

最后进行仿真研究。

2.被控系统建模2.1水箱模型的分析系统建模基本方法有机理法建模和测试法建模,机理法建模主要用于生产过程的机理已经被人们充分掌握,并可以比较确切的加以数学描述的情况;测试法建模是根据工业过程的实际情况对其输入输出进行某些数学处理得到。

双容水箱液位PID控制实验

《过程控制系统设计》课程实验报告2018年5月9日实验二双容水箱液位PID控制实验一、实验目的1、学习双容水箱液位PID 控制系统的组成和原理;2、进一步熟悉PID 的调节规律;3、进一步熟悉PID 控制器参数的整定方法。

二、实验设备1、四水箱实验系统DDC 实验软件;2、PC 机(Window XP 操作系统);3、CS4000型过程控制实验装置。

三、实验原理1、控制系统的组成及原理单回路调节系统,一般是指用一个控制器来控制一个被控对象,其中控制器只接收一个测量信号,其输出也只控制一个执行机构。

双容水箱液位PID 控制系统也是一种单回路调节系统,典型的双容水箱液位控制系统如图 1 所示:图 1 双容水箱液位PID 控制系统的方框图在双容水箱液位PID 控制系统中,以液位为被控量。

其中,测量电路主要功能是测量对象的液位并对其进行归一化等处理;PID 控制器是整个控制系统的核心,它根据设定值和测量值的偏差信号来进行调节,从而控制双容水箱的液位达到期望的设定值。

3、PID 控制器参数的实验整定方法双容水箱液位PID 控制器参数整定,是为了得到某种意义下的最佳过渡过程。

我们这里选用较通用的“最佳”标准,即在阶跃扰动作用下,先满足需要的衰减率,然后尽量协调准确性和快速性要求。

四、实验内容在手动情况下进入初始稳态(如图3),然后根据水箱的实际液位情况进行了一次下水箱阶跃响应测试,最终达到平衡状态,如图4所示。

根据两点法求K、T、τ参数,并用响应曲线法整定出对应的控制器参数。

将整定好的参数投入设备,进行闭环自动控制,并微调参数,记录分析控制系统的响应曲线。

图2 现场接线图图3 建立工作点图4 下水箱阶跃响应测试曲线五、数据记录由图4的阶跃响应曲线,根据两点法求出K、T、τ参数,并用响应曲线法整定出对应的控制器参数P、Ti,绘图及计算过程如图5所示。

图5 响应曲线法整定参数设置完PID参数(Kc=1/P=1/0.7=1.43,Ti=8.52min×60=514.8s),手动切自动,修改设定值(SV=13),最终达到平衡状态,如图6所示。

双容水箱串级控制系统设计

双容水箱串级控制系统设计设计总说明液位控制问题是工业生产过程中的一类常见问题, 例如在饮料、食品加工、溶液过滤,化工生产等多种行业的生产加工过程都需要对液位进行适当的控制。

双容水箱串级控制在工业过程控制中应用非常广泛。

在水箱水位的控制中,液体首先进人第一个水箱,然后通过第二个水箱流出,与一个水箱相比,由于增加了一个水箱,使得被控量的响应在时间上更落后一步,即存在容积延迟,从而导致该过程的难以控制。

本次设计采用串级控制,可以有效调节过程动态性能,大大克服系统的容积延迟。

采用PID控制器对模型进行整定以达到理想的控制效果。

选用PLC作为现场的控制设备,用于数据采集和控制,通过组态软件对整定过程及曲线进行实时监控,直至达到主、副回路的最佳整定参数。

关键词:双容水箱,PID,串级控制,组态王,PLCOuble Let Tank Cascade Control System DesignDesign DescriptionLiquid level control problem is a kind of common industrial production process, For example in beverage, food processing, chemical production, the solution of the production process were industry needs to properly control level.Cascade double-capacity water tank in industrial process control is used widely. In the control of water tank, the advanced water tank, who first and then through the second tank, compared with a tank, due to the increased a tank, is the response time is more backward step, that is, causing the delay in volume of the process is difficult to control.This design uses cascade control, can regulate the process effectively, greatly overcome system dynamic performance of volume. Adopts PID controller in order to achieve the ideal of setting control effect to model. Choose a scene of PLC control device for data acquisition and control, Through the kingview software for setting process and the curve of the real-time monitoring, until it reaches the main circuitd and the vice loop optimal setting parameters.Key words: Double-capacity Water Tank, PID, cascade control, kingview, PLC目录1绪论 (1)1.1PLC技术 (1)1.2组态技术 (3)1.3 PID算法 (3)2设计背景 (5)2.1设计内容及原理 (5)2.2系统软硬件组成 (5)2.2.1硬件组成 (5)2.2.2软件组成 (5)3串级控制系统介绍 (6)3.1串级控制系统的定义及组成 (6)3.2串级控制系统的设计思路 (6)3.3串级控制系统的参数整定 (7)3.4串级控制系统的工业应用 (8)4西门子s7-200系列PLC介绍 (10)4.1西门子s7-200系列PLC简介 (10)4.2西门子s7-200系列PLC的组成 (10)5组态软件介绍 (12)5.1组态的基本概念 (12)5.1.1组态的含义 (12)5.1.2数据采集的方式 (12)5.1.3脚本的功能 (12)5.1.4组态软件的开放性 (13)5.1.5组态软件的可扩展性 (13)5.1.6组态软件的控制功能 (13)5.2.组态软件特点 (13)5.3系统的设计与实现 (14)6系统设计 (15)6.1对象选择及其工作原理 (15)6.2调节器的选择及其正反作用的确定 (15)6.3传感器、变送器、执行器的选择 (16)6.4系统的参数整定 (16)6.5 S7-200系列PLC的CPU模块选择 (17)6.6设备清单 (17)7 PLC设计流程 (19)7.1系统设计基本步骤 (19)7.2系统设计流程图 (19)8组态王的设计 (21)8.1组态王的制作的基本过程 (21)8.2组态王画面的制作 (23)9系统调试 (27)9.1组态软件调试 (27)9.2整体调试 (27)总结 (28)致谢 (29)附录双容水箱串级控制程序 (31)1绪论液位控制问题是工业生产过程中的一类常见问题,例如在饮料、食品加工,溶液过滤、工生产等多种行业的生产加工过程当中都需要对液位进行适当的控制。

双容水箱液位串级控制系统的设计

目录摘要 (1)Abstract: (2)1 概述 (3)1.1 过程控制介绍 (3)1.2 液位串级控制系统介绍 (4)1.3 MATLAB软件介绍 (4)1.4 MCGS组态软件介绍 (5)2 被控对象建模 (7)2.1 水箱模型分析 (7)2.2 阶跃响应曲线法建立模型 (7)3 系统控制方案设计与仿真 (13)3.1 PID控制原理 (13)3.2 系统控制方案设计 (15)3.2 控制系统仿真 (16)4 建立仪表过程控制系统 (20)4.1 过程仪表介绍 (20)4.2 仪表过程控制系统的组建 (21)4.3 仪表过程控制系统调试运行 (24)5 建立计算机过程控制系统 (26)5.1 计算机过程控制系统硬件设计 (26)5.2 MCGS软件工程组态 (28)5.3 计算机过程控制系统调试运行 (38)6 结论 (40)双容水箱液位串级控制系统的设计摘要:本论文的目的是设计双容水箱液位串级控制系统。

在设计中充分利用自动化仪表技术,计算机技术,通讯技术和自动控制技术,以实现对水箱液位的串级控制。

首先对被控对象的模型进行分析,并采用实验建模法求取模型的传递函数。

其次,根据被控对象模型和被控过程特性设计串级控制系统,采用动态仿真技术对控制系统的性能进行分析。

然后,设计并组建仪表过程控制系统,通过智能调节仪表实现对液位的串级PID控制。

最后,借助数据采集模块﹑MCGS组态软件和数字控制器,设计并组建远程计算机过程控制系统,完成控制系统实验和结果分析。

关键词:液位模型 PID控制仪表过程控制系统计算机过程控制系统1.2液位串级控制系统介绍在工业实际生产中,液位是过程控制系统的重要被控量,在石油﹑化工﹑环保﹑水处理﹑冶金等行业尤为重要。

在工业生产过程自动化中,常常需要对某些设备和容器的液位进行测量和控制。

通过液位的检测与控制,了解容器中的原料﹑半成品或成品的数量,以便调节容器内的输入输出物料的平衡,保证生产过程中各环节的物料搭配得当。

双容水箱液位流量串级控制系统设计

双容水箱液位流量串级控制系统设计一、系统结构1.水箱:系统中最重要的元件之一,用于存储和供应水资源。

2.控制阀:用于调节水箱出口的流量,根据传感器检测到的液位信号来控制阀门的开度。

3.液位传感器:用于检测水箱内部的液位变化,并将其转换为电信号供控制系统使用。

4.流量传感器:用于检测水箱出口的流量,并将其转换为电信号供控制系统使用。

5.控制器:整个系统的核心部分,根据传感器采集到的液位和流量信号,通过控制阀门的开度来调节水箱的液位和流量。

二、系统设计1.控制策略的选择:双容水箱液位流量串级控制系统的控制策略一般选择PID控制算法。

PID控制器可根据传感器采集到的控制量和设定值之间的误差来调节阀门的开度,实现液位和流量的闭环控制。

2.系统参数的确定:首先需要确定水箱的容积和液位范围,以便合理地选择传感器的量程。

然后需要根据水箱的工作条件和流量要求来确定控制阀的参数,如最大流量、最小可调节流量等。

3.传感器的选择与安装:根据系统的要求和工作环境的特点,选择适合的液位传感器和流量传感器,并将其正确安装在水箱中。

液位传感器一般安装在水箱的顶部,流量传感器安装在水箱的出口处。

4.控制器的设计与配置:根据系统需求和控制策略的选择,选择适合的PID控制器,并按照系统参数进行配置。

控制器应具备良好的控制性能和稳定性,能够根据传感器采集到的信号及时调节阀门的开度。

5.控制策略的调整与优化:系统设计完成后,需要通过实际的试验和调整来优化控制策略,提高系统的控制性能。

可以通过调整PID控制器的参数来实现系统的稳定运行和准确控制。

6.故障检测与保护措施:在设计系统时,应考虑到可能发生的故障,如传感器故障、控制阀失效等,并设计相应的故障检测和保护措施,以确保系统的安全可靠运行。

三、系统应用总结:双容水箱液位流量串级控制系统是一种重要的控制系统,在工业生产中起到关键作用。

其设计需要根据实际需求和系统参数进行合理设置,并通过优化控制策略来实现系统的稳定运行和优质控制效果。

实验三 双容水箱液位定值控制

实验三双容液位定值控制实验原理:本实验以中水箱与下水箱串联作为被控对象,下水箱的液位高度为系统的被控制量。

要求下水箱液位稳定至给定量,将压力传感器LT3检测到的下水箱液位信号作为反馈信号,在与给定量比较后的差值通过调节器控制电动调节阀的开度,以达到控制下水箱液位的目的。

实验系统控制方框图如下所示:图3-1 双容液位定值控制系统方框图实验内容一:观察系统在PI控制参数下的动态响应曲线1、按要求设定参数,液位给定值SV=80mm,PI参数为P=20,I=60。

2、设置好系统的给定值后,用手动操作AI智能调节仪的输出,通过电动调节阀给上水箱打水,待其液位达到给定量所要求的值,且基本稳定不变时,把输出切换为自动,使系统投入自动运行状态。

其总貌图如下图所示:图3-2 双容液位定值控制系统总貌图上图曲线中所示,恒定不变的曲线线为下水箱液位的设定值,上面一条曲线为下水箱液位的的测量值,下面一条曲线为中水箱液位的测量值。

3、 观察系统在设定的控制参数下的动态响应曲线,如下图所示:图3-3 双容液位定值控制系统动态响应曲线由上图可知,其最大测量值为PV max =119.35mm ,由此可得出其最大超调量δ=(119.35-80)/80*100%,δ=50% 。

又由实时数据知:t 1=09:59:15,t 2=10:04:43则其上升时间t =t 2-t 1=328s 。

由以上可知,该双容控制系统的动态响应不如单容液位定值控制系统的动态响应,并且,在双容定值控制系统中,系统的响应还有一定的滞后,其滞后时间为T=94s 。

分析以上现象可得出以下的结论:本实验中被测对象由两个不同容积的水箱相串联组成,故称其为双容对象。

根据前一实验单容水箱液位定值控制的原理,可知双容水箱数学模型是两个单容水箱数学模型的乘积,即双容水箱的数学模型可用一个二阶惯性环节来描述:G(s)=G 1(s)G 2(s)=)1s T )(1s T (K 1s T k 1s T k 212211++=+⨯+ (3-1) 式中K =k 1k 2,为双容水箱的放大系数,T 1、T 2分别为两个水箱的时间常数。

双容水箱液位控制

目录1 课程设计任务书 (2)2 总体设计方案 (4)3 PLC的设计 (6)3.1 外部接线 (6)3.2 程序编写 (6)4 组态王 (9)4.1 新建工程 (9)4.2 创建组态画面 (10)4.3 定义IO设备 (10)4.4 构造数据库 (11)4.5 动画连接 (12)4.6 实时趋势曲线 (14)4.7 历史趋势曲线 (15)4.8 报警窗口 (17)6 调试运行及其结果 (19)6.1 调试步骤 (19)6.2 调试结果 (19)收获体会 (21)参考文献 (22)1课程设计任务书《控制系统分析与综合》任务书题目:液位控制系统设计一、工程训练任务本实训综合运用自动化原理、PLC技术以及组态软件等相关课程,通过本实训的锻炼,使学生掌握自动化系统的基础理论、技术与方法,巩固和加深对理论知识的理解。

本课题针对液位控制系统作初步设计和基本研究,该系统能对水箱液位信号进行采集,以PLC为下位机,以工控组态软件组态王设计上位机监控画面,运用PID控制算法对水箱液位进行控制。

二、工程训练目的通过本次工程训练使学生掌握运用组态王软件及PLC构建工业控制系统的能力,增强学生对PLC控制系统以及组态王软件的应用能力,培养学生解决实际问题的能力,为今后从事工程技术工作、科学研究打下坚实的基础。

三、工程训练内容1) 确定PLC的I/O分配表;2) 根据PID控制算法理论,运用PLC程序实现PID控制算法;3) 编写整个液位控制系统实训项目的PLC控制程序;4) 在组态王中定义输入输出设备;5) 在组态王中定义变量;6)设计上位机监控画面;7)进行系统调试。

四、工程训练报告要求报告中提供如下内容:1、目录2、任务书3、正文4、收获、体会5、参考文献五、工程训练进度安排周次工作日工作内容第一周1 布置课程设计任务,查找相关资料完成总体设计方案23 完成PLC程序设计完成监控画面设计45第二周1 调试23 准备训练报告4 完成训练报告并于下午两点之前上交5 答辩六、工程训练考核办法本工程训练满分为100分,从工程训练平时表现、工程训练报告及工程训练答辩三个方面进行评分,其所占比例分别为20%、40%、40%。

单回路双容水箱液位控制系统组态软件课程设计

成绩课程设计报告设计题目单回路双容水箱液位控制系统课程名称监控系统程序设计技术班级自动化1104 导师韩晓霞设计日期2015 年 1 月19 日单回路双容水箱液位控制系统摘要随着科技的进步,自动化逐步走进千家万户。

本学期在修完《监控系统程序设计技术》课程后,运用工业监控系统组态软件(MCGS),结合一个自动控制系统,学生自选题目进行工程设计。

本次设计的工程系统是“单回路双容水箱液位控制系统”。

通过查阅相关资料,了解到单回路双容水箱的液位控制采用PID调节方法,设定水位与实际水位的偏差和水泵电压信号构成PID调节的输入与输出单回路双容水箱液位控制系统充分体现着自动化技术的优越性,通过简单操作来实现水箱液位的自动控制。

其主要目的是:根据用户的需求,按照用户所设定的水箱液位值,系统自动识别并给出相应的电压信号,控制进水流量,从而控制水箱液位达到设定液位。

此外在操作方面,该系统紧密联系实际,可以进行手动控制和自动控制的自由切换。

同时为了便于用户使用和实时监控,该系统设置了多项曲线和报表显示窗口,以及多个显示标签。

在安全机制方面,在操作权限上根据实际情况进行人员分组管理设置,并设有密码,以便提高系统的安全性能。

通过本次课设学生不仅对课程内容更加了解,通过也提高了学生的动手实践和设计能力。

关键词:水位控制;PID;课程设计;自动化Single loop and double tank water level control systemAbstractWith the progress of science and technology, automation and gradually into thethousands of households. This semester in completing the "program" monitoringsystem design technology course, the use of industrial monitoring systemconfiguration software (MCGS), combined with an automatic control system,students choose the subject of Engineering design. Engineering system of this design is a "single loop and double tank water level control system".Through access to relevant information, understanding to the level of single loopcontrol of two tank using PID regulation method, set the water level and theactual waterlevel deviation and the pump voltage signal to form the PID input and output regulation Single loop and double tank water level control system, fully embodies theadvantages of automation technology, through simple operation to realize the automatic control of tank level. Its main purpose is: according to the needs of users, according tothe water level set by the user value, automatic identification system and the corresponding voltage signal, water flow control, so as to control the water level reaches a set level. In addition, in the operation of the system,close connection is actual, can be manually controlled and free switch automatic control. At the same time in order to facilitate the use of the user and the real-time monitoring, the system has set up a number of curves and report display window, and a plurality of display tag. In a safe mechanism, set inthe personnelgrouping management operation authority based on the actual situation, and is provided with a password, so as to improve the safety performance of the system.Through this lesson student not only learn more about the content of thecourse,through hands-on practice and also improve the students' ability to design.Key Words:Water level control ;PID; Curriculum design; Automation目录摘要 (I)Abstract (II)第1章选题及工艺流程分析说明 (1)1.1 系统概述 (1)1.1.1 选题想法 (1)1.1.2 设计思路 (1)1.2 组态设计的目标 (3)1.3 PID控制原理 (3)1.3.1PID概况 (3)1.3.2系统串级控制方案设计 (5)第2章MCGS工程组态 (7)2.1 主控窗口设计 (7)2.2 设备窗口设计 (8)2.3 用户窗口设计 (9)2.4 实时数据库设计 (11)2.5运行策略设计 (12)2.6脚本程序设计 (12)第3章仿真 (15)3.1 运行结果分析 (15)3.2 组态设计和调试中遇到的问题、解决方法和结果 (15)3.2.1 遇到的问题 (15)3.2.2 解决方法和结果 (15)第4章总结 (16)参考文献 (17)第1章选题及工艺流程分析说明在工业实际生产中,液位是过程控制系统的重要被控量,在石油﹑化工﹑环保﹑水处理﹑冶金等行业尤为重要。

双容水箱液位控制 开题报告

自动控制系统课程设计双容水箱系统——开题报告学校:北京工业大学学院:电控学院专业:自动化班级:组号:第五组组员:实验日期:指导教师:目录1、绪论 (2)2、研究对象的数学模型及特性分析 (3)3、控制系统的性能指标要求 (5)4、控制器的选择与控制方案的设计与仿真 (6)5、拟采用的实验步骤及理想的实验曲线 (15)6、模型参数获取的实验设计 (17)7、附录 (19)河南城建学院本科毕业设计(论文)系统控制方案设计与仿真1绪论双容水箱系统是一种比较常见的工业现场液位系统,在实际生产中,双容水箱控制系统在石油、化工﹑环保﹑水处理﹑冶金等行业尤为常见。

通过液位的检测与控制从而调节容器内的输入输出物料的平衡,以便保证生产过程中各环节的物料搭配得当。

经过比较和筛选,串级控制系统PID控制无论是从操作性、经济性还是从系统的控制效果均有比较突出的特性,因此采用串级控制系统PID控制对双容水箱液位控制系统实现控制。

论文以THBDC-1型控制理论•计算机控制技术实验平台为基础的实验数据作为出发点,利用MATLAB的曲线拟合的方法分别仿真出系统中上水箱、下水箱的输出响应曲线。

对曲线进行处理求出各水箱的参数,用所求出的参数列写出水箱的传递函数。

采用复杂控制系统中的串级控制系统列写出系统框图,根据串级控制系统PID参数整定的方法整定出主控制器和副控制器的P、I、D的数值,从而满足控制系统对各项性能的要求。

2、研究对象的数学模型及特性分析在控制系统设计工作中,需要针对被控过程中的合适对象建立数学模型。

被控对象的数学模型是设计过程控制系统、确定控制方案、分析质量指标、整定调节器参数等的重要依据。

被控对象的数学模型(动态特性)是指过程在各输入量(包括控制量和扰动量)作用下,其相应输出量(被控量)变化函数关系的数学表达式。

在液位串级控制系统中,我们所关心的是如何控制好水箱的液位。

上水箱和下水箱是系统的被控对象,必须通过测定和计算他们模型,来分析系统的稳态性能、动态特性,为其他的设计工作提供依据。

双容水箱液位控制系统设计课程设计任务书

重庆科技学院

课程设计任务书

设计题目:双容水箱液位控制系统设计

学生姓名

课程名称化工过程控制系统设计Fra bibliotek专业班级

自动化2009

地点

I502

起止时间

2012.12.3~2012.12.21

教研室主任:指导教师:年月日

进度

要求

1.A3000系统组成、功能、使用简介(第一周:周1)

2.对各设计项目工艺流程、工艺要求的理解;(第一周:周2)

3.控制系统流程图、控制系统框图设计(第一周:周3)

4.双容水箱对象特性测定(第一周:周4)

5.控制系统方案设计:被控量、控制量的选择;检测装置选择;执行器选择;控制器选择。(第一周:周5)

6.绘制电气连接图(用Protel绘制)(第二周:周1)

7.了解监控软件(组态)(第二周:周2)

8.控制系统运行及参数整定;.撰写设计报告(第二周:周3~周4)

9.撰写、提交设计报告(第二周:周5)

参

考

资料

A3000实验指导书

过程控制工程,邵裕森,机械工业出版社,2010.1

其他

说明

1.本表应在每次实施前一周由负责教师填写二份,院系审批后交院系办备案,一份由负责教师留用。2.若填写内容较多可另纸附后。3.一题多名学生共用的,在设计内容、参数、要求等方面应有所区别。

6.撰写设计报告

性能要求:无余差,衰减比5,最大超调30%。

设计

参数

设计报告正文至少包含以下内容:工艺及要求说明;控制系统流程图及说明;控制框图及说明;实验数据、曲线、图表等;方案设计所涉各项的选择依据(原则)及所选设备的型号、技术指标;系统电气连接图(用Protel绘制);参数整定方法、步骤及整定响应曲线(至少2条);系统控制质量说明(余差、衰减率、最大振幅、过渡时间)

双容水箱串级控制

一、 课程设计简介本课程设计采用浙大中控研发的CS4000高级过程控制实验装置,以西门子S7200PLC 的可编程控制器为核心,基于全中文工控组态软件MCGS ,针对二阶双容水箱的液位进行串级PID 控制系统的主、副调节器参数整定,并分析其与单回路控制系统的不同之处。

二、 课程设计目的1、 掌握串级控制系统的基本概念和组成。

2、 掌握串级控制系统的投运与参数整定方法。

3、 研究阶跃扰动分别作用在副对象和主对象时对系统主被控量的影响。

三、 课程设计器材简介(1) CS4000型过程控制实验装置CS4000型过程控制实验装置是根据我国工业自动化及相关专业教学特点,吸取了国外同类实验装置的特点和长处,并与目前大型工业自动化现场紧密联系,采用了工业上广泛使用并处于领先的C3000智能仪表、S7-200PLC 、DDC 控制系统、ECS 工业以太网控制系统,经过精心设计、多次实验和反复论证后,推出的一套基于本科生、研究生教学和学科基地建设的实验设备。

整个系统美观实用,功能多样,使用方便,既能进行验证性、设计性实验,又能提供综合性实验,可以满足不同层次的教学和研究要求。

过程控制实验对象系统包含有:不锈钢储水箱、串接圆筒有机玻璃上水箱、单相2.5KW电加热水箱、短滞后和长滞后水箱。

系统动力支路分为两路组成:一路由磁力驱动循环泵、电动调节阀、电磁流量计、自锁紧不锈钢水管及手动切换阀组成;另一路由磁力驱动循环泵、变频调速器、涡轮流量计、自锁紧不锈钢水管及手动切换阀组成。

对象系统中的检测变送和执行元件有:液位传感器、温度传感器、涡轮流量计、电磁流量计、压力表、电动调节阀。

(2) 西门子PLC S7-200SIMATIC S7-200系列PLC 适用于各行各业,各种场合中的检测、监测及控制的自动化。

S7-200系列的强大功能使其无论在独立运行中,或相连成网络皆能实现复杂控制功能。

下图为PLC 通过PC/PPI 电缆与PC 机双向通信的系统结构图。

基于组态王双容水箱控制

集散控制系统课程设计基于组态软件双容水箱过程控制系统姓名: 学号: 班级: 专业: 指导教师:目录1设计目的与要求 (1)1.1设计目的 (1)1.2设计要求 (1)2系统结构设计 (1)2.1控制方案 (1)2.2系统结构 (2)3过程仪表选择 (2)3.1液位传感器 (2)3.2电磁流量传感器 .................. 错误!未定义书签。

3.3电动调节阀 (3)3.4水泵 (3)3.5变频器 (3)3.6模块选择 (4)4系统组态设计 (4)4.1工艺流程图与系统组态图设计 (5)4.2组态画面 (5)4.3数据字典 (6)4.4应用程序 (6)4.5动画连接 ...................... 错误!未定义书签。

总结 (11)参考文献 (11)附录A单回路控制系统PID控制算法 (12)附录B PID控制算法流程图 (12)1. 设计目的与要求1.1设计目的通过组态软件,结合实验已有设备,按照定值系统的控制要求,根据较快较稳的性能要求,采用但闭环控制结构和PID控制规律,设计一个具有美观组态画面和较完善组态控制程序的液位单回路过程控制系统。

1.2设计要求(1) 根据液位回路过程控制系统的具体对象和控制要求,独立设计控制方案,正确选用过程仪表。

(2) 根据液位回路过程控制系统A/D、D/A和开关I/O的需要,正确选用过程模块。

(3) 根据与计算机串行通讯的需要,正确选用RS485/RS232转换与通讯模块。

(4) 运用组态软件,正确设计液位但回路过程控制系统的组态图、组态画面和组态控制程序。

(5) 提交包括上述容的课程设计报告。

2. 系统结构设计2.1控制方案整个过程控制系统由控制器、调节器、测量变送、被控对象组成。

在本次控制系统中控制器为计算机,采用算法为PID控制规律(见附录A和附录B),调节器为电磁阀,测量变送为HB FT两个组成,被控对象为流量PV结构组成如下图2.2所示。

双容水箱对象特性测试实验

上海电力学院实验报告过程控制系统实验课程题目双容水箱对象特性测试实验班级姓名学号时间2010年4月28日上海电力学院电力与自动化工程学院一、实验目的1、了解双容对象的动态特性及其数学模型2、熟悉双容对象动态特性的实验测定法原理3、掌握双容水箱特性的测定方法二、实验设备1、四水箱实验系统DDC实验软件2、PC机(Window XP操作系统)三、双容对象特性实验测定法原理系统连线图系统连线图飞升曲线实验测定方法的具体步骤如下:A、选择工作点给定控制量,让双容水箱对象的液位稳定B、测绘阶跃曲线让控制量做阶跃变化,并测绘双容水箱液位随时间变化的曲线图 3 飞升曲线C、获得对象的动特性假定在输入量变化量为uΔ时测绘的飞升曲线如下图3所示:因此,可估算双容水箱的模型为其中于是用实验法测出了双容水箱的动特性。

四、实验步骤1、进入实验运行四水箱DDC实验系统软件,进入首页界面,单击“实物模型”单选框,选择实验模式为实物模型;单击实验菜单,进入双容水箱特性测试实验界面。

2、选择执行机构在实验系统中有两个执行机构,分别由控制量“U1”和“U2”控制。

这两个控制量的范围为0~100,可以自行选择一个作为控制量。

这里假定我们选择“U1”作为控制量。

3、选择双容对象实验系统有四个水箱:水箱1、水箱2、水箱3和水箱4,它们对应的液位分别用H1、H2、H3和H4表示,其中水箱3和水箱1、水箱4和水箱2可以分别串接成两组双容水箱,可以自行选择一组双容水箱作为被测定对象。

这里假定我们选择水箱1和水箱3串接的双容水箱,对应待测液位变量为H1。

4、组成控制回路我们期望构成的控制量为U1,被测量为H1的控制回路,为此根据连接图,我们需打开水箱1和3的进水阀,关闭其它进水阀。

也可选择其它的双容对象构成控制回路。

5、选择工作点控制量“U1”或“U2”控制执行机构,通过构造的控制回路,使被测的单容水箱的液位稳定在某个点。

具体设置方式如下:实物图如图4所示图 4 工作点设置图选择控制量“U1”或“U2”,如上图4所示,单击实验界面中的调节阀图标,进入输出设置窗体,如下图5所示:图 5 输出设置窗口在窗体中,通过键盘输入期望的值。

双容水箱自控设计PPT57页

31、只有永远躺在泥坑里的人,才不会再掉进坑里。——黑格尔 32、希望的灯一旦熄灭,生活刹那间变成了一片黑暗。——普列姆昌德 33、希望是人生的乳母。——科策布 34、形成天才的决定因素应该是勤奋。——郭沫若 35、学到很多东西的诀窍,就是一下子不要学很多。——洛克

双容水箱自控设计

1、战鼓一响,法律无声。——英国 2、任何法律的根本;不,不成文法本 身就是 讲道理 ……法 律,也 ----即 明示道 理。— —爱·科 克

3、法律是最保险的头盔。——爱·科 克 4、一个国家如果纲纪不正,其国风一 定颓败 。—— 塞内加 5、法律不能使人人平等,但是在法律 面前人 人是平 等的。 ——

双容水箱液位控制系统毕业设计

双容水箱液位控制系统毕业设计目录摘要 (I)Abstract........................................................... I I 第一章绪论 (1)1.1课题研究背景及意义 (1)1.2本文主要研究的容 (2)第二章PCT试验装置介绍 (3)2.1 PCT实验装置构成简介 (3)2.1.1水箱 (3)2.1.2液位传感器 (3)2.1.3电动调节阀 (4)2.1.4压力传感器 (4)2.1.5变频器 (4)2.1.6三项磁力水泵 (5)2.1.7牛顿模块 (5)2.2双容水箱系统硬件结构 (6)2.3 水箱液位实验控制系统的用途 (7)第三章双容水箱液位控制系统分析设计 (8)3.1双容水箱液位控制系统分析 (8)3.1.1液位控制系统组成 (8)3.1.2液位控制系统的控制目标 (9)3.1.3液位控制系统的模型分析 (9)3.2 双容水箱液位控制系统方案设计 (12)3.2.1控制方案的选定 (12)3.2.2串级控制系统的特点 (13)3.2.3串级控制系统的设计 (13)3.2.4计算机串级控制算法实施 (17)3.2.5液位串级控制系统工作过程 (18)3.3液位控制系统参数整定 (19)3.3.1Kp、Ti、Td对控制质量的影响 (20)3.3.2几种工程整定方法介绍 (21)3.3.3串级控制系统的参数整定 (24)第四章组态软件设计 (27)4.1“组态王”简介 (27)4.2组态画面的建立 (28)4.2.1建立工程 (28)4.2.2设备配置 (29)4.2.3变量定义 (31)4.2.4画面设计与动画连接 (33)4.2.5实时曲线和历史曲线的建立 (36)4.2.6手自动切换和PID控制画面的建立 (38)第五章双容水箱液位控制系统实验 (40)5.1实验所用设备 (40)5.2实验过程 (40)5.3实验结果分析 (42)总结 (43)参考文献 (43)附录 (45)致谢 (47)第一章绪论1.1课题研究背景及意义随着科学技术的发展,现代工业生产工艺中的控制问题也日趋复杂。

双容水箱液位控制系统毕业设计

双容水箱液位控制系统毕业设计目录摘要 (I)Abstract........................................................... I I 第一章绪论 (1)1.1课题研究背景及意义 (1)1.2本文主要研究的容 (2)第二章PCT试验装置介绍 (3)2.1 PCT实验装置构成简介 (3)2.1.1水箱 (3)2.1.2液位传感器 (3)2.1.3电动调节阀 (4)2.1.4压力传感器 (4)2.1.5变频器 (4)2.1.6三项磁力水泵 (5)2.1.7牛顿模块 (5)2.2双容水箱系统硬件结构 (6)2.3 水箱液位实验控制系统的用途 (7)第三章双容水箱液位控制系统分析设计 (8)3.1双容水箱液位控制系统分析 (8)3.1.1液位控制系统组成 (8)3.1.2液位控制系统的控制目标 (9)3.1.3液位控制系统的模型分析 (9)3.2 双容水箱液位控制系统方案设计 (12)3.2.1控制方案的选定 (12)3.2.2串级控制系统的特点 (13)3.2.3串级控制系统的设计 (13)3.2.4计算机串级控制算法实施 (17)3.2.5液位串级控制系统工作过程 (18)3.3液位控制系统参数整定 (19)3.3.1Kp、Ti、Td对控制质量的影响 (20)3.3.2几种工程整定方法介绍 (21)3.3.3串级控制系统的参数整定 (24)第四章组态软件设计 (27)4.1“组态王”简介 (27)4.2组态画面的建立 (28)4.2.1建立工程 (28)4.2.2设备配置 (29)4.2.3变量定义 (31)4.2.4画面设计与动画连接 (33)4.2.5实时曲线和历史曲线的建立 (36)4.2.6手自动切换和PID控制画面的建立 (38)第五章双容水箱液位控制系统实验 (40)5.1实验所用设备 (40)5.2实验过程 (40)5.3实验结果分析 (42)总结 (43)参考文献 (43)附录 (45)致谢 (47)第一章绪论1.1课题研究背景及意义随着科学技术的发展,现代工业生产工艺中的控制问题也日趋复杂。

双容水箱液位串级控制

沧州师范学院过程控制实训任务书届机电工程系专业题目:串级控制系统子题:双容水箱液位串级控制学生姓名:指导教师(签章):所在教研室:下达日期:2012年11月5日完成日期:2012 年11月20 日目录摘要1 串级控制系统概述1.1 串级控制系统概述1.2串级控制系统的特点1.3 主、副调节器控制规律的选择1.4 主、副调节器正、反作用方式的选择1.5 串级控制系统的整定方法2 生产工艺3 仪表选型3.1 液位变送器的认识3.2 电动调节阀的认识和校验3.3 电磁流量计的认识和校验3.4 变频器的认识和校验3.5 控制屏4系统结构和方框图5 双容水箱特性测试6 调试说明6.1双容水箱PID液位控制系统设计程序6.2 PID整定6.3硬件调试、6.3.1检查线路6.3.2排除故障6.3.3通电调试6.4 MATLAB软件介绍7 系统操作说明事项8 小结参考文献摘要双容水槽是工业生产过程的常见被控对象,对其液位的控制通常采用模拟仪表、计算机、PLC等单回路控制, 但是,随着现代工业生产过程向着大型、连续和强化方向发展,对控制系统的控制品质提出了日益增长的要求,加之,现代工业生产中的工艺过程日趋复杂 ,对控制系统的指标要求也越来越高。

在这种情况下,传统的单回路液位控制已经难以满足一些复杂的控制要求。

因此,本文采用了西门子S7-300系列PLC结合液位传感器实现双容液位串级控制系统。

该系统能有效克服对象的容量滞后,提高控制精度,减小系统超调。

本文阐述了PLC实现双容液位串级控制系统的的工作原理,并从系统硬件组成、PLC工作流程、I/O口分配、控制方式以及工控组态人机监控界面设计等方面进行了详细论述,具有较强的实用性关键词:西门子S7-300;串级控制;液位;PID整定1 串级控制概述1.1 串级控制系统概述图是串级控制系统的方框图。

该系统有主、副两个控制回路,主、副调节器相串联工作,其中主调节器有自己独立的给定值R,它的输出m1作为副调节器的给定值,副调节器的输出m2控制执行器,以改变主参数C1。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

《过程控制系统设计》课程设计报告姓名:学号: XXXXXX 班级: XXXXXXXX 指导老师:设计时间:2014年 1月 11日 ~1月 15日第一部分双容水箱液位串级 PID 控制实物实验时间:同组人:一、实验目的1、进一步熟悉 PID 调节规律2、学习串级 PID 控制系统的组成和原理3、学习串级 PID 控制系统投运和参数整定二、实验原理(画出“ 系统方框图” 和“ 设备连接图”1、实验设备:四水箱实验系统 DDC 实验软件、四水箱实验系统 DDC 实验软件2、原理说明:控制系统的组成及原理一个控制器的输出用来改变另一个控制器的设定值,这样连接起来的两个控制器称为“串级” 控制器。

两个控制器都有各自的测量输入, 但只有主控制器具有自己独立的设定值, 只有副控制器的输出信号送给被控对象, 这样组成的系统称为串级控制系统。

本仿真系统的双容水箱串级控制系统如下图 1所示:图 1 双容水箱串级控制系统框图串级控制器术语说明主变量:y1称主变量。

使它保持平稳使控制的主要目的副变量:y2称副变量。

它是被控制过程中引出的中间变量主对象:下水箱;副对象:上水箱主控制器:PID 控制器 1,它接受的是主变量的偏差 e1,其输出是去改变副控制器的设定值副控制器:PID 控制器 2,它接受的是副变量的偏差 e2,其输出去控制阀门主回路:若将副回路看成一个以主控制器输出 r2为输入,以副变量 y2为输出的等效环节,则串级系统转化为一个单回路,即主回路。

副回路:处于串级控制系统内部的,由 PID 控制器 2和上水箱组成的回路串级控制系统从总体上看, 仍然是一个定值控制系统, 因此, 主变量在干扰作用下的过渡过程和单回路定值控制系统的过渡过程具有相同的品质指标。

但是串级控制系统和单回路系统相比, 在结构上从对象中引入一个中间变量(副变量构成了一个回路,因此具有一系列的特点。

串级控制系统的主要优点有:1 副回路的干扰抑制作用:发生在副回路的干扰,在影响主回路之前即可由副控制器加以校正2 主回路响应速度的改善:副回路的存在,使副对象的相位滞后对控制系统的影响减小, 从而改善了主回路的相应速度3 鲁棒性的增强:串级系统对副对象及控制阀特性的变化具有较好的鲁棒性4 副回路控制的作用:副回路可以按照主回路的需要对于质量流和能量流实施精确的控制由此可见,串级控制是改善调节过程极为有效的方法,因此得到了广泛的应用。

结合实际工艺流程图(图 2所示,可以清楚的理解串级控制的设备连接。

图 2 串级双容水箱设备连接图3、串级 PID 控制系统投运串级控制系统和简单控制系统的投运要求一样, 必须保证无扰动切换, 采用先副回路后主回路的投运方式。

这里以我们的串级控制系统为例,给出具体的操作步骤:1 将主、副控制器的切换开关都置于手动位置,副回路处于内给定2 用副控制器的输出控制阀门,使主变量接近设定值,当工况比较平稳时,将副控制器设成自动——无扰动切换,因为手动状态时副控制器的设定值跟踪副变量3 手动设定主控制器的输出值等于副控制器的设定值,当工况比较平稳时,将主控制器设置成自动——无扰动切换,因为手动状态时副控制器的设定值跟踪副变量4 串级两个控制器,将副回路控制器设置成“远端模式” ,这样主控制器的输出便作为副控制器的设定值,从而构成串级系统4、串级 PID 控制系统的参数整定PID 控制仍然是得到最广泛应用的基本控制方式。

常用的PID控制规律有:P、 PI、 PD、 PID, 可根据被控对象的特点和控制要求选择其中之一作为控制器。

串级控制系统参数整定也采用先副后主的方式。

在整定时, 应尽量加大副调节器的增益, 提高副环的频率, 使主、副回路的频率错开,最好相差 3倍以上。

整定时,先切除主调节器,使主环处于断开的情况下, 按通常的方法整定副调节器的参数。

然后在投入副回路的情况下, 把副环作为弱阻尼的二阶环节等效对象,再加上副环外的部分对象,按通常方法整定主调节器参数。

为了得到某种意义下的最佳过渡过程。

我们这里选用较通用的“ 最佳” 标准, 即要求在阶跃扰动作用下,被调量的波动具有衰减率 0.75左右,在这个前提下,尽量满足准确性和快速性的要求。

常用的工程整定方法有:a 、动态特性曲线法 b 、稳定边界法 c 、衰减曲线法三、实验步骤1、进入实验运行四水箱实验系统 DDC 实验软件,进入首页界面;选择实验模式为“ DDC 模块” ; 单击实验菜单,进入双容水箱液位串级控制实验界面,如下图 3所示:图 3 双容水箱液位串级控制实验界面2、选择控制回路选择对象:在实验界面的“请选择控制回路”选择框中选择控制回路,如下图所示:从两个回路中任选一个。

组成控制回路:当选择“串级回路1”作为控制回路时,须打开进水阀 V13,关闭其它进水阀;当选择“串级回路2”作为控制回路时,须打开进水阀 V14,关闭其它进水阀。

这样便构成了一个控制回路。

在串级控制系统中, 上水箱为串级系统的副回路——对应的 PID 控制器为串级的后级,下水箱为串级系统的主回路——对应的PID 控制器为串级的前级 3、选择控制器工作点将副回路的 PID 控制器设成手动:单击实验界面中的副回路 PID 控制器标签打开副回路 PID 控制器界面,然后单击副回路 PID 控制器的“手动”按钮,如图 4所示。

设定工作点:单击副回路 PID 控制器界面中 MV 柱体旁的增 /减键,设置 MV (U1的值,如图 5所示:图 4 调“ 手动” 图 5 设置 MV进行对象动态特性测试:给 MV 一个阶跃, 将 1号和 3号水箱的液位变化数据记录在表 1中,根据实验数据用两点法建立 3号和 1号水箱的传递函数,作为 PID 初始参数计算的依据。

假定在输入量变化量为Δμ时测绘的飞升曲线如下图所示:图 6 飞升曲线因此,可估算双容水箱的模型为其中, 至此,我们成功地用实验法测出了双容水箱的动特性。

4、调节串级的后级设置 PID 参数:根据对象特性, 查表计算 PID 初始参数, P =0.1218, Ti =468.6, D =0, 并将参数输入到控制器中,并进行微调,使内回路控制效果达到最佳。

将控制器设成自动状态:保持模式为本地模式,单击副回路 PID 控制器界面中副回路 PID 控制器的“自动”按钮5、调节串级的前级。

前提:等液位稳定后将控制器设成手动状态:单击主回路 PID 控制器界面的“手动”按钮;设置控制的输出值:单击 MV 柱体旁的增 /减键,设置 MV (Z1的值,使其与副回路 PID 控制器的设定值相等。

设置控制器 PID 参数:根据对象特性,设置 P =12.63778, Ti =220, D =0并将参数输入到控制器中,参加前面实验将控制器设成自动状态:单击主回路 PID 控制器的“自动”按钮6、串接两个 PID 控制器将串级后级的 PID 控制器设置成“远端模式” 。

此时,串级前级的输出值便作为串级后级的设定值。

7、串级 PID 控制器的控制效果通过“实时趋势”或“历史趋势”窗体可以查看趋势曲线;根据趋势曲线,从超调量、过渡时间和衰减比等方面对控制效果进行评估,当达到或接近期望效果时,跳到第 9步。

8、根据控制效果,调整 PID 控制器参数当控制效果不佳时, 重新将控制器设置成手动, 根据调节规律跳转到第 5步, 继续实验。

9、数据记录记录控制的调节参数,并利用趋势窗体查看控制效果,并结果记录在下表 2中。

10、结果分析根据记录的实验数据, 依据超调量、过渡时间和衰减比等特性参数评估串级控制的效果。

四、实验记录(包括现象、实验数据和波形图根据实验步骤可以的到如下现象实验数据和波形图:图 7 实际操作曲线图如图 6所示,我们可以清楚的得到主、副回路的飞升曲线,根据两点法取]0( ([ (y(t*y y t y -∞⨯=, 取 39. 0 (1*=t y ; 632. 0(2*= t y , T=2(2t -1t ;τ=21t -2t 副回路传递函数: s e s s G 3. 69129254. 1 (-+= ; 主回路传递函数 : se s s G 22011894. 0 (-+=五、结果分析由上表可知, 把整定好的副控制器参数带入再整定主回路, 由于在实验中存在系统误差, 主回路的液位测量存在较大波动, 所以照成主回路的建模出现不确定因数, 因此照成了主回路参数的整定的困难。

同时也因为同一原因照成控制器控制的效果显示也存在较大波动, 不过经过三次调整, 还是得到了一个比较理想的值, 也算比较完美的完成了此次试验。

特别是主控制器的最后一次调整,效果还是不错的。

1、副回路控制器 PID 的整定我们通过 5组实验结果作对比,确定副回路较好的 PID 控制参数。

由于存在系统误差, 所以图形存在波动。

第一组:控制结果如图8图 8 第一组参数结果结果分析:当副控参数 P=8.21, I(S=69.3, D(s=0时,过渡时间为 159s ,超调量太大, 积分作用太大,所以应该增加积分时间。

第二组:控制结果如图9图 9 第二组参数结果结果分析:当 P=8.21, I(S=65, D(s=0, , 过渡时间为 106s ,超调量太大,积分作用太大,所以应该增加积分时间。

第三组:控制结果如图10图 10 第三组参数结果结果分析:经过前两组的实验,我们确定超调量过大的原因在于积分时间太短,积分作用太大,所以此次我们选择 P=8.21, I(S=75, D(s=0,过渡时间为 106s ,超调量为6%比较理想。

但是过渡时间为 106s ,还是有点大,所以应该增加积分时间。

第四组:控制结果如图11图 11 第 4组参数结果结果分析:经过上组的分析,我们选择 P=8.21, I(S=80, D(s=0,超调量为 3%比较理想。

过渡时间为 65s ,达到理想的效果。

第五组:控制结果如图 12图 12 第 5组参数结果结果分析:经过上组的结果,超调量和过渡时间都比较理想,我们尝试着进一步减少过渡时间,所以我们选择 P=8.21, I(S=85, D(s=0,超调量为 3%比较理想。

过渡时间为 87s , 与第四组相比过渡时间稍微加长了一点。

经过上面五组的分析比较,第四组的效果过渡时间和超调量都比较理想,所以我们选择了我们选择 P=8.21, I(S=80, D(s=0,作为副回路控制器 PID 的参数。

2、主回路控制器 PID 的整定我们通过 3组实验结果作对比,确定主回路较好的 PID 控制参数。

第一组:控制结果如图13图 13 第一组参数结果结果分析:由图中下水箱的曲线(红色 ,当主控参数 P=0.7912, I(S=660, D(s=0时, 下水箱的液位不平衡,过渡时间太长,无法达到稳态,控制效果非常差。