球墨铸铁曲轴材料

球墨铸铁曲轴的炉料配比工艺

1 试 验 材 料 及 方 法

按 不 同 的 生 铁 及 废 钢 配 比工 艺 熔 炼 浇 注 三 炉 化 学 成 分 在 同一 范 围 的球 墨 铸 铁 。 三 种 方 案 炉 料

配 比 如表 1 所示[ 1 ] ,其 余 量 炉 料用 回 炉料 补 充 。

表 1 炉料配 比方案

l  ̄ k i 2 # 试 样 多 ;方 案 2 试 样 的石 墨球 数较 多 ,粗 大 石 墨较 l 和3 试 样 少 ,石 墨 大 小及 分布 比较 均 匀 ;方

Ab s t r a c t s : Un d e r t h e s a me c h e mi c a l c o mp o s i t i o n , mo l d i n g me t h o d a n d t y p e o f s a mp l e s , t h r e e d i f f e r e n t

Ma Y o n g mi n g , L i n Y u j i e , L i Z h e ( Gu a n g x i Y u l i n Y u c h a i Ma c h i n e r y P a r t s Ma n u f a c t u r e C o . , L t d . , Y U ¨ n 5 3 7 0 0a r ge r a t i o f o r hi gh s t r e ng t h no dul a r g r a phi t e i r on c r a n ks ha f t s we r e t e s t e d.By c ompa r i ng t he i r

中 图分 类 号 :T G 2 2 3 文 献 标 识 码 :A 文 章编 号 :1 6 7 3 — 3 3 2 0( 2 0 1 3 )0 2 — 0 0 1 7 — 0 3

发动机曲轴材料的综合介绍

先进的曲轴材料:发动机曲轴材料的综合介绍。

根据它的发展历史以及对各种材料的化学成分、组织、性能、加工工艺、成本价格的比较分析,说明其发展趋势是以球铁曲轴替代锻钢曲轴,以铸态珠光体球铁曲轴替代热处理曲轴。

球铁代钢的关键是提高韧性,自行研制的QT740—3铸态珠光体球铁曲轴表明,铸态球铁性能达到了一个新高度。

另外对几种曲轴新材料进行了分析。

曲轴在工作中受到不断变化的燃气压力、惯性力及力矩作用,从而在各部分产生弯曲、扭转、剪切、拉压等交变应力。

曲轴的重要性及其工作状况的复杂性,要求曲轴有较高的抗拉强度、疲劳强度、表面强度、耐磨性,同时心部要有一定的韧性。

另外,应当顺应当今世界汽车材料的发展趋势,即采用轻量化材料以减轻汽车自重,减少汽车的燃油消耗,节约石油资源,降低环境污染;选用和开发替代材料简化零件生产工艺,降低生产成本。

目前,国内普遍使用的曲轴材料主要有锻钢和球墨铸铁2类。

锻钢材料一般为中碳钢和中碳低合金钢,如45钢、53钢、35CrMo、40Cr等。

球铁曲轴牌号有QT600 - 3、QT700 - 2、QT800 - 2、QT900-2、QT900-5。

工业强国的球铁生产比重较大。

尽管我国的铸铁产量居世界第二位,但其中球铁产量所占比重(17.8%)远低于法国(48.3%)、日本(40.0%)、美国(39.4%)、英国(36.7%)、德国(35.1%)、意大利(21.6%),也低于世界平均水平(28.2%)。

因此,我国有待于加强球铁生产技术的研究,进一步拓宽球铁的应用领域。

特别是在国有汽车工业的开发中,显得尤为重要。

总的说来,曲轴用材料的发展趋势是,以球铁曲轴替代锻钢曲轴,以铸态珠光体球铁曲轴替代热处理曲轴。

1锻钢曲轴1.1热处理锻钢曲轴这类曲轴多采用精锻中碳钢或中碳合金钢,需要采用调质(或正火)热处理来提高强度并改善加工性能。

锻造曲轴由于需要热处理,工艺较复杂,需要时间多,而且能源消耗较大。

另外,国外采用45钢经锻造余热淬火后,增加淬透性,以提高硬度、抗拉强度、冲击韧性和延伸率,从而降低毛坯成本。

球墨铸铁曲轴的表面处理工艺流程

球墨铸铁曲轴的表面处理工艺流程一、引言球墨铸铁曲轴是一种重要的发动机零件,其表面处理对于提高曲轴的耐磨性、抗腐蚀性和提高工作效率具有重要意义。

本文将介绍球墨铸铁曲轴的表面处理工艺流程,包括预处理、表面处理和后处理等环节,以保证曲轴的质量和性能。

二、预处理预处理是表面处理的前奏,其目的是为了除去曲轴表面的油污、氧化皮等杂质,为后续的表面处理做好准备。

2.1 清洗通过浸泡或喷洒的方式,使用有机溶剂或碱性清洗剂,将曲轴表面的油污和脏物彻底清除。

清洗过程中需要保证温度和浸泡时间的控制,以避免对曲轴造成负面影响。

2.2 酸洗酸洗是针对曲轴表面的氧化皮和锈蚀进行处理的环节。

常用的酸洗液包括盐酸、硝酸和磷酸等。

曲轴经过酸洗后,表面的氧化皮和锈蚀会被去除,得到光洁的金属表面。

三、表面处理表面处理是为了增加曲轴表面的硬度、耐磨性和抗腐蚀性。

常用的表面处理方法包括喷砂、硬化和镀层等。

3.1 喷砂喷砂是一种常用的物理表面处理方法,可以通过喷射高速的砂粒到曲轴表面,去除表面的氧化皮和污物,同时增加曲轴表面的粗糙度。

喷砂后的曲轴表面更容易与涂层材料结合,提高涂层的附着力。

3.2 硬化硬化是将曲轴表面加热到一定温度,然后迅速冷却,通过改变曲轴的晶体结构,提高其表面的硬度和耐磨性。

硬化方法包括火焰淬火和感应淬火等。

3.3 镀层镀层是在曲轴表面附加一层金属或合金的保护层,以提高其抗腐蚀性和耐磨性。

常见的镀层材料包括镍、铬、钛和锌等。

镀层方法包括电镀、热浸镀和物理气相沉积等。

四、后处理后处理是为了保证曲轴的质量和性能,在表面处理后进行的一些补救性工作。

4.1 清洗在表面处理后,曲轴表面可能残留有处理液、沉淀物等,需要进行再次清洗,以保证曲轴表面的洁净度。

4.2 抛光抛光是为了进一步提高曲轴表面的光洁度和亮度,通过机械或化学方法去除细微的瑕疵和凹凸不平。

4.3 检测通过检测工艺,对曲轴的尺寸、外观和质量进行评估,以确保曲轴符合设计要求和标准。

球墨铸铁简介介绍

研究高效熔炼和浇注技术,缩短生产周期,降低能源消耗 和成本。例如,采用电炉熔炼、感应炉加热等先进技术, 提高熔炼效率和质量。

循环利用与废品再利用

加强废品回收和再利用,提高资源利用效率,降低生产成 本。例如,将废品进行破碎、熔炼后重新用于生产。

环保与可持续发展

减少污染排放

采取有效措施减少生产过程中的 废气、废水和固体废弃物的排放 ,降低对环境的影响。例如,采 用环保涂料和除尘设备等减少废

性质

具有高强度、高韧性、耐磨性等 优良性能,同时具有良好的可加 工性和耐腐蚀性。

球墨铸铁的历史与发展

历史

球墨铸铁最早由美国人发明,于19 世纪80年代问世。

发展

随着铸造技术的进步和新型材料的出 现,球墨铸铁的应用领域不断扩大。

球墨铸铁的生产过程

处理

对原材料进行质量 检验、合金化处理 、熔炼等步骤。

耐磨性

良好的耐磨性

球墨铸铁具有较好的耐磨性,能够在摩擦磨损条件下长期使 用。

磨损率低

球墨铸铁的磨损率较低,能够减少零件的磨损和更换频率。

耐腐蚀性

良好的耐腐蚀性

球墨铸铁具有较好的耐腐蚀性,能够抵抗常见的化学腐蚀。

在腐蚀环境下长期使用

球墨铸铁可以在腐蚀环境下长期使用,适用于各种恶劣环境。

03

球墨铸铁的应用领域

后处理工艺与设备

后处理工艺

包括热处理、切割、打磨等工序,以进一步提高产品 的力学性能和外观质量。

后处理设备

包括热处理炉、切割机、磨床等设备,其中热处理炉 需具备温度控制精度高、炉内温度均匀等特点。

05

球墨铸铁的未来发展趋势 与挑战

新材料与新工艺的研究与应用

01

球墨铸铁汽车曲轴的加工工艺

球墨铸铁汽车曲轴的加工工艺学院机电工程学院专业机械类年级班别创新实验班12(1)学号 3112010453 3112010454 3112010455 3112010462 学生姓名罗毓健骆智伟马欣华冼文飞指导教师王成勇2014年 6 月摘要球墨铸铁具有优良的机械性能,已经大量用于制造强度、韧性、耐磨性要求较高的零件。

球墨铸铁大量地应用于汽车发动机曲轴的加工生产,结合球墨铸铁的特性,本文讲述了球墨铸铁应用于曲轴的切削与磨削加工机理及其加工工艺,介绍了聚晶立方氮化硼(PCBN)刀具切削加工等温淬火球墨铸铁(ADI)时的特征。

介绍了奇瑞公司曲轴的加工工艺以及几款相关的曲轴专用加工机床。

关键词:球墨铸铁,曲轴,ADI,PCBN目录1球墨铸铁基本性质与应用 (1)1.1 球墨铸铁的成分与组织结构 (1)1.2 球墨铸铁的机械、物理、力学性能 (1)1.3 典型零件、应用场合 (2)1.4 球墨铸铁曲轴加工批量和加工质量要求 (2)1.5 小结 (2)2球墨铸铁切削与磨削加工机理 (2)2.1 等温淬火球墨铸铁(ADI)的切削与磨削可加工性简述 (3)2.2 铸铁应用于曲轴的主要切削、磨削去除过程 (3)2.3 球墨铸铁的切削加工过程特征 (4)2.4 加工等温淬火球墨铸铁常用刀具 (5)2.5 曲轴加工工艺 (6)3曲轴加工专用机床 (12)3.1 曲轴质量定心机 (13)3.2 数控车-车拉机床 (13)3.3 曲轴圆角滚压机床 (13)3.4 绿色粗磨“扒皮”机床 (13)参考文献 (14)球墨铸铁汽车曲轴的加工工艺1球墨铸铁基本性质与应用1.1球墨铸铁的成分与组织结构根据铸铁中石墨形态的不同,铸铁可分为以下四类:(1)普通灰铸铁。

石墨呈曲片状存在于铸铁中,简称灰铸铁或灰铁,是目前应用最广的一种铸铁。

(2)可锻铸铁。

由一定成分的白口铸铁经过石墨化退火而获得。

石墨呈团絮状存在于铸铁中,有较高的韧性和一定的塑性。

金属材料与热处理 模块八 课题四 球墨铸铁和蠕墨铸铁

球墨铸铁按其基体组织不同,可分为铁素体球墨铸铁、铁素体+珠光体球墨 铸铁和珠光体球墨铸铁三种,如图所示。

(a)铁素体球墨铸铁(150×)

课题四 球墨铸铁和蠕墨铸铁

案例导入

•如图所示为汽车发动机的曲轴示意图。那么汽车发动机曲轴选择什么材料制造 比较合适?又需要进行哪些热处理?

汽车发动机曲轴

案例分析

曲轴是汽车发动机的关键部件之一,其性能好坏直接影响汽车的寿命。曲轴工 作时承受着大负荷和不断变化的弯矩及扭矩作用,常见的失效形式为弯曲疲劳断 裂及轴颈磨损,因此要求曲轴材质具有较高的刚性和疲劳强度以及良好的耐磨性、 适当的韧性。同时曲轴的结构比较复杂,不便于采用一般的机械加工方式加工。

蠕墨铸铁的显微组织

必备知识

蠕墨铸铁的性能特点介于优质灰铸铁和球墨铸铁之间,抗拉强度和疲劳强度 相当于铁素体球墨铸铁,减震性、导热性、耐磨性、切削加工性和铸造性能近似 于优质灰铸铁。

蠕墨铸铁的牌号和灰铸铁类似,用“蠕铁”二字的汉语拼音字母加一组数字 表示最低抗拉强度,例如,RuT420表示最低抗拉强度为420MPa的蠕墨铸铁。

(b)铁素体—珠光体球墨铸铁(200 ×)

( c)珠光体球墨铸铁(200×)

必备知识

由于球墨铸铁中的石墨呈球状,其应力集中和割裂基本连续性 的作用减到最小,可以充分发挥基体的性能,所以它的强度、塑韧 性已经超过灰铸铁和可锻铸铁,接近铸钢。然而,球墨铸铁的铸造 性能和切削加工性均比铸钢好,具有钢和铁的双重优点。

必备知识

球墨铸铁是铁水在浇注前经过球化处理和孕育处理,将片状石墨转化为球状 石墨而获得的铸铁。

球墨铸铁的性能及在汽车上的运用研究

第41卷第1期2021年2月冶金与材料Metallurgy and materialsYol.41No.lFebruary2021球墨铸铁的性能及在汽车上的运用研究南放,南晓东,方一 T(辽宁冶金职业技术学院,辽宁本溪117000)摘要:球墨铸铁是上丨让纪50年代出现的一种高强度铸铁材料,其性能与钢类似,但成本耍比铸钢更低,韧性、耐磨性、强度非常高,已经逐渐成为汽车零件制造最常用的材料。

文章对球墨铸铁主要性能进行探究,说明球墨 铸铁在汽车零部件屮的实际应用能够进一步优化汽车的整体性能确保汽车制造工业全面发展。

关键词:球墨铸铁;性能;汽车;运用铸铁是含碳量超过2.11%的铁碳合金,还包含碰、锰、硫、磷等其他元素,属于应用范围非常广泛的金属材料,包括虎钳、底座、机床床身等都可以利用铸铁。

根 据不同的石墨形态,铸铁包括普通灰铸铁、可锻铸铁、蠕墨铸铁以及球墨铸铁等。

普通灰铸铁呈现出III丨状结构,是目前应用范围最广泛的一种铸铁形式。

可锻铸是 由铁白口铸铁经过石墨化退火形成,具有非常高的韧 件和塑性。

蠕墨铸铁在铁水浇注之前经过蠕化处理,使 石墨形成蠕虫状。

球墨铸铁就是在浇筑之前利用球化处理,使石墨呈现出球状。

球墨铸铁能够直接球化处理 的方式获得球状石墨,增强铸铁的机械性能保证铸铁的韧性和塑性大幅度提高,具有非常广泛的应用价值。

1球墨铸铁的主要性能球墨铸铁巳经成为工业部门应用最广泛的铸铁, 因为工业部门对强度、韧性、塑性、耐磨性要求非常高。

球墨铸铁有汴多不同的牌号,能够显著增强机械性能和物理性能。

球墨铸铁的牌号由“球墨铸铁”两个汉语 拼音首字母Q T共同组成,两组数字分別表示最低抗拉强度和伸长率。

在球墨铸铁中加人稀土,能够增强球墨 铸铁的整体性能。

我丨_铁质量比较差,含硫量高、出铁 温度低等特点,加入不同的稀土元素可以促进石墨球化的整体效果。

例如:在球化剂中增加镁元素可以保证 石墨球化克服硫化和杂质因素影响,提高球化的整体水平。

球墨铸铁在汽车上的应用

球墨铸铁在汽车上的应用球墨铸铁在汽车制造中的应用1. 发动机主体•球墨铸铁的高强度和良好的韧性使其成为汽车发动机主体的理想材料之一。

•高强度保证了发动机主体能够承受高压力和高温环境下的工作要求。

•优秀的韧性能够抵御发动机在运行时产生的振动和冲击,提高了发动机的可靠性和寿命。

2. 曲轴•曲轴是发动机中重要的运动部件,因此需要具备高强度和良好的耐磨性。

•球墨铸铁具有较高的耐磨性和抗拉伸强度,使其成为制造曲轴的理想材料。

•球墨铸铁曲轴具有优异的承载能力,可以在高负载和高转速条件下工作。

3. 制动系统零部件•球墨铸铁制动系统零部件的耐磨性和热导性能使其成为制造刹车盘和刹车鼓的理想材料。

•刹车盘和刹车鼓需要具备较高的强度和刚性,以承受制动时产生的高温和高压力。

•球墨铸铁能够在制动过程中有效散热,防止刹车系统过热导致的失效。

4. 悬挂系统零部件•球墨铸铁在汽车悬挂系统中被广泛应用于制造悬挂臂、悬挂链接和悬挂座等关键零部件。

•悬挂系统零部件需要具备高强度和较低的重量,以提高车辆的行驶稳定性和操控性能。

•球墨铸铁具有优秀的强度-重量比,使其成为悬挂系统零部件的理想选择。

5. 齿轮和传动系统零部件•球墨铸铁在制造齿轮和传动系统零部件时能够提供出色的耐磨性和抗扭转能力。

•高强度和良好的韧性使球墨铸铁齿轮能够承受高扭矩和高速度运转,提供平稳和可靠的动力传输。

•球墨铸铁制造的齿轮和传动系统零部件具有较长的使用寿命和更低的维护成本。

以上为球墨铸铁在汽车制造中的一些常见应用,这些应用充分说明了球墨铸铁在汽车行业中的重要性和广泛性。

随着汽车制造技术的不断发展,相信球墨铸铁将在未来的汽车制造中发挥更重要的作用。

6. 车轮和悬挂系统零部件•车轮和悬挂系统零部件需要承受车辆重量以及路面震动和冲击带来的力量。

•球墨铸铁制造的车轮具有高强度、耐磨性和抗冲击性,能够承受复杂的道路条件和高速行驶带来的压力。

•同样,悬挂系统零部件如悬挂臂和悬挂链接也需要具备高强度和韧性,以提供良好的悬挂和减震效果。

摩托车发动机曲轴结构、材料、加工工艺

一、曲轴材料汽车和摩托车曲轴连杆是发动机的关键零件,一般用40铬合金钢,或45号优质碳素钢制作,还需调制处理。

曲轴一般是用45号锻钢或者球墨铸铁来制作。

现在有国家标准可以参考GB/T23339-2009(曲轴)和GB/T23340-2009 (连杆)。

你好!发动机曲轴的材料性能要求有较高的强度、冲击韧性、耐磨性。

一般采用锻造钢和球墨铸铁,锻钢需要进行热处理采用调质,就是淬火后高温回火,使材料具有较高的综合机械性能,轴径表面再进行表面淬火,提高表面硬度及耐磨性。

球墨铸铁曲轴采取等温回火、中频淬火、激光淬火等热处理工艺。

我给你提供一些标准,在标准分享网下载,这些都是GB标准和曲轴的相关资料。

请下载研究,可以详细了解曲轴的材料和相应的技术性能要求和热处理方法及要求,这样我们就找到了我们的目标,有了目标,然后我们才好进行下一步的研究,这样形成了一个良好的开端,就是成功的一半了。

我认为很多标准是经过各方面的考虑和很多专家的意见的综合得来的。

是一个非常重要的要求。

这些标准或资料可以在(标准分享网)上下载,在其搜索输入例如“曲轴”或“曲轴热处理”或“曲轴工艺”或者直接输入下面的资料的关键词就可以免费、免注册快速下载相关标准和曲轴相关的资料。

1 GB/T23339-2009《内燃机曲轴技术条件》2 GB/T 24595-2009 《调质汽车曲轴用钢棒》3 GB/T 15712-2008 《非调质机械结构钢》4 《铸造缺陷和热处理工艺对球墨铸铁曲轴疲劳强度的影响》5 见参考网址:6其他要求根据你详细的情况在谷哥中搜索“曲轴热处理”等下面介绍下GB/T23339-2009《内燃机曲轴技术条件》相对于原JB/T6727-2000《内燃机曲轴技术条件》的主要变化。

GB/T23339-2009《内燃机曲轴技术条件》相对于原JB/T6727-2000《内燃机曲轴技术条件》的主要变化有两个方面。

一是材质方面,首次增加了采用非调质钢的规定。

用于大、中功率增压柴油机曲轴的球铁材料

Ke r s t r o h r e i s l n i e c a k h f; e ri c d c i o ; y wo d : u b c a g d d e e g n ; r n s a p a l i u t ei n ADI r l n  ̄e g h n n e t t l r ; ol gs n t e ig i

大 ,可见部分粗 片珠 光体

收稿 日期 :2 1 92 0 卜o — 1 作者简介 :于笋 ( 9 7 ),男,教授级高 级工程师 ,主要从事发动机材料研究工作 15一

2 第 02I 1期 1 2 年

轴 由于 毛 坯生 产 成 本较 低 ,生产 工 艺 简 单 ,不 需要 昂贵 的 锻压 设 备 , 大大 减 少 了设 备 投 资 ,此 外还 拥 有 吸 震 、 耐磨 、 对表 面 裂 纹 不敏 感 等锻 钢 材 料所 不 具 备 的 优 良特 性 ,所 以不 仅 在汽 车 、拖 拉 机 等 中 小

能的曲轴材料 ,分析 了其在 增压 柴油机 曲轴上的应用前景 。指 出经强化 的Q 8 O 6Q 9 O 6 T 0一 / T O 一 高

延性球墨铸铁 曲轴 ,生产工 艺技术稳 定 ,产品一致 性好 ,有 广阔的发展前景 ;此外 ,由于 目前 AI D 曲轴需求市场 尚未形成 ,并受专业化 等温淬 火热处理设备投 资较 大的影响 ,A I D 曲轴的发展

而 言 , 爆 发压 力 越 大 ,要 求 的 曲轴 疲 劳弯 矩 越 高 。 普 通 材质 的球 墨 铸铁 曲轴 无 论采 用 氮化 还 是 圆 角滚 压 强 化 技术 都 已无 法满 足 增压 发 动机 对 曲轴 疲 劳弯 矩 的 要求 ,爆 发压 力超 过 1 a 3MP 以上 的发动 机基 本

球墨铸铁曲轴工艺路线

球墨铸铁曲轴的制造工艺路线通常包括以下几个步骤:

1.原材料准备:根据曲轴的设计要求,选用高质量的球墨铸铁材料,同时准备加工所需的机床、刀具等工具。

2.初步加工:首先对原材料进行初步加工,例如锯断、车削、铣削等工艺操作,以便后续的精加工。

3.热处理:将初步加工好的曲轴进行热处理,一般采用正火+回火的工艺,以提高材料的硬度和强度。

4.精加工:在热处理后,对曲轴进行精加工,包括车削、磨削、钻孔等工艺操作,以便获得更高的精度和表面质量。

5.检验:对加工好的曲轴进行各项检验,包括外观质量、尺寸精度、表面质量等指标,确保产品符合设计要求。

6.包装出厂:对通过检验的曲轴进行清洁、包装、标识等工艺操作,以便出厂交付客户。

以上是球墨铸铁曲轴的一般制造工艺路线,具体的工艺流程和操作细节会根据不同的产品和生产工艺而有所差异。

石墨铸铁和球墨铸铁

石墨铸铁和球墨铸铁是两种不同的铸铁材料,它们的主要区别在于石墨形态和机械性能。

1. 石墨铸铁(灰铸铁):

石墨铸铁也称为灰铸铁,其特点是石墨以片状形式存在,石墨片之间的基体是铁素体或珠光体。

这种材料的抗拉强度和韧性相对较低,但具有良好的铸造性能和一定的耐磨性。

石墨铸铁适用于制造曲轴、凸轮轴、发动机缸体、减速器壳体等承受冲击和振动较大的零件。

2. 球墨铸铁(球墨铸铁):

球墨铸铁中的石墨以球状形式存在,这是通过在铸造过程中添加球化剂来实现的。

球墨铸铁具有更高的抗拉强度和韧性,相对于灰铸铁,其屈服强度和弹性模量也更高。

由于其优异的机械性能,球墨铸铁适用于制造承受较大载荷和冲击的零件,如车轮、齿轮、支架等。

球墨铸铁相比石墨铸铁具有更好的综合性能,但生产成本稍高,因此在选择材料时需要根据零件的具体应用和性能要求来决定使用哪种铸铁材料。

曲轴常用材料

曲轴常用材料曲轴是发动机的重要组成部分,用于转化活塞运动为旋转运动。

常见曲轴的材料有铸铁、铸钢、锻钢和铝合金等。

下面将对这些常用材料进行详细介绍。

1. 铸铁铸铁是一种常用的曲轴材料,具有较好的耐磨性和耐腐蚀性能。

它可以分为灰口铸铁和球墨铸铁两种。

灰口铸铁的强度相对较低,但耐磨性较好,适合低速和低负荷的应用。

球墨铸铁具有较高的强度和韧性,适合应对高速和高负荷的工作环境。

2. 铸钢铸钢是由碳钢或合金钢通过铸造和热处理而制成的曲轴材料,具有较好的机械性能和耐磨性。

铸钢相对于铸铁而言,其强度和硬度更高,耐磨性能更好,适合高速和高负荷的工作环境。

然而,铸钢材料也较为昂贵,制造成本较高。

3. 锻钢锻钢是将钢锭加热至高温后进行锤击或挤压而成的曲轴材料。

锻钢具有较好的机械性能、抗疲劳性和耐磨性,适用于高速和高负荷的工作环境。

锻钢材料的结构均匀,具有很高的疲劳强度和强度,但制造难度较大,成本相对较高。

4. 铝合金铝合金曲轴是近年来出现的新型材料,在汽车发动机中得到广泛应用。

铝合金曲轴具有较低的密度和较高的强度,可以降低发动机的整体重量,提高燃油经济性。

然而,铝合金的耐磨性和耐腐蚀性较差,容易产生疲劳裂纹,因此在设计和制造过程中需要更加严格的控制。

在选择曲轴材料时,需要综合考虑以下几个因素:1. 强度和耐磨性:曲轴需承受发动机的大功率和高速运转,材料应具备足够的强度和耐磨性,以确保曲轴的安全可靠工作。

2. 密度和重量:曲轴的质量直接影响发动机的整体质量。

选择密度较低的材料可以降低曲轴本身的重量,提高发动机的燃油经济性。

3. 加工性能:材料应具备良好的加工性能,以便进行复杂的曲轴加工和制造工艺。

4. 成本和可用性:曲轴材料的成本和可用性对整个发动机的生产成本和供应链有着重要影响,应该在选择时进行综合考虑。

总而言之,曲轴常用材料包括铸铁、铸钢、锻钢和铝合金,每种材料在不同的工作环境下都有其适用性和局限性。

在选择材料时,需要综合考虑曲轴的工作条件、性能要求、成本等多个因素,以确保曲轴的可靠性和经济性。

汽车发动机曲轴材料的选择及工艺设计

专业课程设计任务书学生姓名:班级:设计题目:汽车发动机曲轴材料的选择及工艺设计设计内容:1、根据零件工作原理,服役条件,提出机械性能要求和技术要求。

2、选材,并分析选材依据。

3、制订零件加工工艺路线,分析各热加工工序的作用。

4、制订热处理工艺卡,画出热处理工艺曲线,对各种热处理工艺进行分析,并分析所得到的组织,说明组织及性能的检测方法与使用的仪器设备。

5、分析热处理过程中可能产生的缺陷及补救措施。

6、分析零件在使用过程中可能出现的失效方式及修复措施。

目录0 前言 (1)1 汽车发动机曲轴的工作条件及性能要求 (2)1.1 汽车发动机曲轴的工作条件 (3)1.2 汽车发动机曲轴的性能要求及技术要求 (3)2 汽车发动机曲轴的材料选择及分析 (4)2.1 零件材料选择的基本原则 (4)2.2 曲轴常用材料简介 (5)2.3 汽车发动机曲轴材料的确定 (5)3 曲轴的加工工艺路线及热处理工艺的制定 (6)3.1 35CrMo曲轴热处理要求 (6)3.2 汽车曲轴的热处理工艺的制定 (6)3.2.1 调质处理 (7)3.2.2 去应力退火 (8)3.2.3 圆角高频淬火和低温回火 (9)4 曲轴热处理过程中可能产生的缺陷及预防措施 (11)4.1 校直过程引起材料原始裂纹 (11)4.2 曲轴圆角淬火不当引起裂纹源 (12)4.3 淬火畸变与淬火裂纹 (12)4.4 淬火导致氧化、脱碳、过热、过烧 (13)4.5 淬火硬度不足 (13)5 曲轴在使用过程中可能产生的失效形式及分析 (13)6 课程设计的收获与体会 (14)7 参考文献 (15)8 工艺卡 (16)0前言发动机是汽车的“心脏”,而曲轴是发动机的关键零部件,是发动机中成本最高的零件。

现代化的发动机对曲轴毛坯提出了有6拐、呈120°分布、带12个整体平衡块的要求。

在机型改造的过程中,首先遇到的问题就是曲轴强度不足,一般是通过加粗轴颈、优选材质和表面强化等方法来增大曲轴强度,从而满足功率提高的要求。

玉柴qt800-6曲轴材料及应用介绍

1

版权归广西玉林玉柴机器配件制造有限公司所有

2010-03-01

四、QT800-6材料曲轴代钢配套实践

曲轴型号:430-D 配套客户:玉柴 配套机型:YC6108ZQ、YC6J(YC6105ZLQ)

最大功率:220KW

排 放:欧Ⅱ、欧Ⅲ 曲轴材质:QT800-6

强化工艺:轴颈表面淬火+圆角滚压

配套装机量:55万台

年度 汇总 3.11 2毛坯的合格率水平已稳定在较 高水平,并且逐年有下降趋势。

版权归广西玉林玉柴机器配件制造有限公司所有

2010-03-01

三、QT800-6曲轴的生产一致性

造型工艺采用目前最适合曲轴生产的铁型覆砂造型工艺。与潮模造型工 艺相比,提高了铸型刚度和冷却速度,因此提升了组织的致密性、细化了 晶粒。同时加工余量和表面质量都比潮模铸造前进了一大步。 熔化采用中频感应电炉替代了冲天炉-中频炉双联熔炼,避免了冲天炉熔 炼过程中的增S因素,使铁水的S%量稳定控制在较低的水平,奠定了生产 优质球铁的基础条件。 热处理采用厢式电阻炉,多点控温,温差控制在5℃以内,较好地保证了 热处理工艺温度的要求。 建立了完善的《QT800-6曲轴原材料技术标准》和严格的进货检验和验证 程序。 曲轴加工强化工艺采用"轴颈表面淬火+园角滚压"复合强化技术。此技术 在玉柴已经过多年系统研究和实践应用,稳定可靠。 曲轴加工配备国内最先进的生产线,关键工序和关键尺寸均采用数控手 段,减少了人为不稳定因素。

1

版权归广西玉林玉柴机器配件制造有限公司所有

2010-03-01

二、QT800-6曲轴材料的开发历程

4 、 2001 年着手进行热处理设备技改和热处理工艺改进,到该年 底本体合格率可以接近90%,试块合格率也得以进一步提升; 5 、 2002 年发现轴颈和危险截面的球化质量不稳定,石墨形态差; 6 、 2003 年在解决轴颈和危险截面的球化质量后,又出现危险截 面珠光体含量低的问题; 7、2004-2006年上半年,通过对铸造材料标准和铸造工艺的多次 优化改进,到2006年下半年开始,危险截面组织性能开始稳定受 控; 8 、 2007 年后,心部性能和表面性能的差距逐步缩小,材质水平 进一步提升并稳定达到QT900-6的水平。

玉柴QT800-6曲轴材料及应用介绍

1

版权归广西玉林玉柴机器配件制造有限公司所有

2010-03-01

四、QT800-6材料曲轴代钢配套实践

曲轴型号:430-D 配套客户:玉柴 配套机型:YC6108ZQ、YC6J(YC6105ZLQ)

最大功率:220KW

排 放:欧Ⅱ、欧Ⅲ 曲轴材质:QT800-6

强化工艺:轴颈表面淬火+圆角滚压

配套装机量:55万台

1

版权归广西玉林玉柴机器配件制造有限公司所有

2010-03-01

三、QT800-6曲轴的生产一致性

曲 轴 毛 坯 无 论 性 能 还 是 废 品 率 都 已 实 现 稳 定 受 控

1

近三年本体危险截面机械性能情况

年度 项目 抗拉强度 (Mpa) 904.5 29.7 905 29.4 901.67 23.92 延伸率 (%) 6 0.8 6.3 0.9 6.00 0.46 冲击值 (J/cm2) 49.6 6.8 51.3 7.4 59.33 5.93 硬度 (HB) 277 173 标准偏差S 平均值 2008年 标准偏差S 平均值 2009年 标准偏差S 9.14 11.4 271.33 54 9.1 272 43 本体样 本数(条)

2010-03-01

金相组织

材质特点

1

版权归广西玉林玉柴机器配件制造有限公司所有

一、QT800-6曲轴材料介绍

2、QT800-6材料曲轴的比较优势

与锻钢曲轴比较 与普通球铁曲轴比较

价格比钢轴低15%以上,提升整机价格竞争 经"轴颈淬火+园角滚压"强化后比 优势; 重量比钢轴轻10%左右,降低整机重量; 普通牌号球铁弯曲疲劳强度提升10% 以上,提升了抗疲劳断裂的能力;

一种曲轴用铸态球墨铸铁QT800—6材料的制备

球 铁 材料 仃 良好 的综 合力学 性能 j铸造 能 , 姒 度 f 、 、l 好 、抗腐 蚀 、抗 氧化 、耐 热 、抗 裂 、减 抓 戍小低 等 优 、 ,【lJ‘以代替 锻钢 乍产 }}}1轴 ,球 铁 曲

I的 Jt 钊 J 述 发腱l1l~然 I斫随 荇柴油 机功牢 和转 述 的 断提 高 ,特 圳 址涡轮增 技 术 的广 泛幢 川 ,对 柴 II lfI,J—LL,llf.部 件 }}}f轴 的要求 就 越米越 高 ,现仃 旧家

· 88(1 ·

铸 造

FOUNDRY

O ct.2018 V0I.67 NO.1O

一 种 曲轴 用铸 态 球 墨铸 铁 QT800—6材 料 的 制 备

冯志 明·一,郭亚辉 ,王 云飞 ,李锋 军 , 吕乐华 ,赵 振 凯

拖 拉 机 动 力 系统 国 家重 点 实验 室 , 河 南洛 阳 471004;2.第一 拖拉 机 股 份 有 限公 司 3-艺材 料 研 究 所 , 河 南 洛 阳 471004)

FENG Zhi—ming ’ .GUO Ya—hui! WANG Yun-fei :,LI Feng-jun ,L{I Le—hua .ZHAO Zhen—kai:

(I Slate Key Laboratory ofTractor Power System ,Luoyang 471 004,Henan,China;2.Technology M aterial Research Institute of First Tractor Co.,Ltd,Luoyang 47 1 004,Hcnan,China)

Abstract: To meet the requirements ofhigh strength and elongation ofthe crankshafts,by taking the measures such as the reasonable selection of raw m aterials and chem ical com position.proper sm elting process design, appl opriatc spheroidization and inoculation process,and strict shakeout tim e control,the six cylinder c1’ankshaf i 0 FSO0—6 material haying high quality of rnicrostructure and mechanicaI properties was produced.Thc tensi le st1.ength ofthe m atcria1 reaches 800—850 M Pa,the elongation is above 6% ,and the sphcr0idizalj0n rate ls m orc than 90% .The ductile iron crankshaf t OT800—6 m ateria1 obtained by the experim ents has high strength good toughness and weal’resistance.And com pared with the fo rged steel c|'ankshaft the pl‘oductiol1 COSt Of the QT800 6 crankshaf t can be reduced about bv 30% .The research and development ofthe material wiII pl‘【)、 idc ilcw tcchnical support for the com pany’s m aterial selection ofthe related parts such as crankshafts. Key words: ductile iron OT800.6:as—cast;strength:elongation;crankshaf t

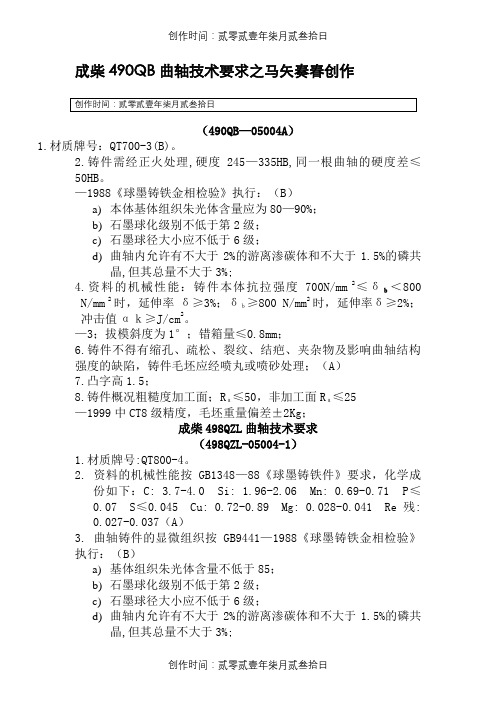

曲轴技术要求

成柴490QB曲轴技术要求之马矢奏春创作(490QB—05004A)1.材质牌号:QT700-3(B)。

2.铸件需经正火处理,硬度245—335HB,同一根曲轴的硬度差≤50HB。

—1988《球墨铸铁金相检验》执行:(B)a)本体基体组织朱光体含量应为80—90%;b)石墨球化级别不低于第2级;c)石墨球径大小应不低于6级;d)曲轴内允许有不大于2%的游离渗碳体和不大于1.5%的磷共晶,但其总量不大于3%;4.资料的机械性能:铸件本体抗拉强度700N/mm2≤δb<800N/mm 2时,延伸率δ≥3%;δb≥800 N/mm2时,延伸率δ≥2%;冲击值αk≥J/cm2。

—3;拔模斜度为1°;错箱量≤0.8mm;6.铸件不得有缩孔、疏松、裂纹、结疤、夹杂物及影响曲轴结构强度的缺陷,铸件毛坯应经喷丸或喷砂处理;(A)7.凸字高1.5;8.铸件概况粗糙度加工面;Ra≤50,非加工面Ra≤25—1999中CT8级精度,毛坯重量偏差±2Kg;成柴498QZL曲轴技术要求(498QZL-05004-1)1.材质牌号:QT800-4。

2. 资料的机械性能按GB1348—88《球墨铸铁件》要求,化学成份如下:C: 3.7-4.0 Si: 1.96-2.06 Mn: 0.69-0.71 P≤0.07 S≤0.045 Cu: 0.72-0.89 Mg: 0.028-0.041 Re残:0.027-0.037(A)3. 曲轴铸件的显微组织按GB9441—1988《球墨铸铁金相检验》执行:(B)a)基体组织朱光体含量不低于85;b)石墨球化级别不低于第2级;c)石墨球径大小应不低于6级;d)曲轴内允许有不大于2%的游离渗碳体和不大于1.5%的磷共晶,但其总量不大于3%;4. 资料的机械性能:铸件本体抗拉强度δb≥800 N/mm2时,延伸率δ≥4%;冲击值αk≥2。

5. 未注明铸造圆角为R2-3;6. 铸件不得有缩孔、疏松、裂纹、结疤、夹杂物及影响曲轴结构强度的缺陷,铸件毛坯应经喷丸或喷砂处理;(A)7. 铸件经时效处理,硬度245-335,同一根曲轴的硬度差不大于50HB;8. 其它技术要求必须按QC/T481—1999《汽车发动机曲轴技术条件》执行;锡柴BA01曲轴技术要求(1005001BA01-0000B)1.材质牌号:QT800-2,资料按GB/T1348《球墨铸铁件》规定;2.铸造:1)不加工概况应光洁,不允许有飞边、裂缝、夹渣、凹陷等缺陷,不允许用补焊法清除铸造缺陷;2)在曲轴的内部和加工概况不允许有碰痕,凹陷,气孔、黑点、发纹、裂纹、蜂窝孔、缩孔、疏松、夹渣和非金属夹杂物;3.铸件处理:正火处理,硬度为240—320HB,同一根曲轴硬度差不大于50HB;正火后组织按GB/T9441《球墨铸铁金相检验》规定其金相组织;1)珠光体含量大于85%(按GB/T9441规定的金相图片检查);2)球化类型,石墨球小而圆整,球化率级别应不大于4级,石墨大小级别应大于或等于5级;3)允许渗碳体和磷共晶体两项总量不大于5%(磷共晶体不大于1.5%),铸件在正火处理后,应作概况喷丸处理;4.资料机械性能,抗拉强度不小于800MPa,延伸率不小于2%;5.化学成份(%):C: 3.6-3.9 Si: 2.0-2.3 Mn≤0.5 P≤0.08 S≤0.02 Cu: 0.4-0.6 Mo: 0.1-0.2 Re: 0.015-0.04 Mg: 0.03-0.06;化学成份除Cu外仅供工艺控制参考,可不克不及作验收依据;江动2102Q曲轴技术要求(JD2102Q、4、2-4)1.材质牌号:QT900-2。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

球墨铸铁曲轴材料

1. 球墨铸铁简介

球墨铸铁,又称球墨铸铁、球墨铸铁、球状石墨铸铁、可锻铸铁等,是一种具有高强度和优异耐磨性能的铸铁材料。

它是通过在铸铁中添加稀土等合金元素,使铸铁中的碳以球状的形式存在,形成球墨石墨微结构,从而赋予材料出色的性能。

球墨铸铁中的球状石墨,与传统的片状石墨相比,具有很高的韧性。

它能够吸收冲击负荷,在高温下还能保持足够的强度。

这种特性使得球墨铸铁成为一种理想的材料,被广泛应用于曲轴等高负荷运转部件的制造中。

2. 球墨铸铁曲轴的特点

球墨铸铁曲轴具有以下几个显著的特点:

2.1 高强度

球墨铸铁曲轴具有较高的强度和抗张限。

由于球墨铸铁中的球状石墨具有较好的韧性,能够有效吸收冲击负荷,从而提高了曲轴的强度和抗拉强度。

它比普通的灰铸铁和钢材具有更高的强度和耐磨性。

2.2 良好的可加工性

球墨铸铁曲轴具有良好的可加工性。

相对于钢材而言,球墨铸铁的切削性能更好,因此对于制造复杂形状的曲轴来说,球墨铸铁是一种更优选的材料。

2.3 减少发动机噪音和振动

球墨铸铁曲轴具有较好的减振性能。

球墨铸铁的高强度和优秀的韧性能够有效减少发动机的噪音和振动,提升发动机的稳定性和舒适性。

2.4 良好的耐磨性

球墨铸铁曲轴具有良好的耐磨性能。

由于球墨铸铁中的球状石墨微结构,它能够有效减少曲轴表面的磨损,并提高耐磨性。

3. 球墨铸铁曲轴的制造工艺

球墨铸铁曲轴的制造工艺主要包括以下几个步骤:

3.1 原料选择

球墨铸铁曲轴的原料主要是球墨铸铁毛坯。

选择高质量的球墨铸铁毛坯是保证曲轴质量的首要条件。

3.2 热处理

热处理是球墨铸铁曲轴制造过程中的重要环节。

通过热处理,可以使球墨铸铁曲轴达到所需的性能指标。

热处理工艺包括退火、正火和淬火等。

3.3 机械加工

机械加工是球墨铸铁曲轴制造的核心环节。

通过车削、铣削、钻孔等机械加工步骤,可以将球墨铸铁毛坯加工成最终的球墨铸铁曲轴。

4. 球墨铸铁曲轴的应用领域

球墨铸铁曲轴由于其卓越的性能,在各个领域都有广泛的应用,主要应用领域包括:

4.1 汽车工业

球墨铸铁曲轴在汽车发动机中得到广泛应用。

通过使用球墨铸铁曲轴,可以提升发动机的性能和可靠性,延长发动机的使用寿命。

4.2 能源行业

球墨铸铁曲轴也被广泛应用于能源行业,如发电机组、水泵等设备。

它能够承受高负荷、高速运转的工况,保证设备的正常运行。

4.3 重工业

球墨铸铁曲轴还被应用于重工业领域,如冶金机械、矿山机械、船舶等。

由于球墨铸铁曲轴具有高强度和耐磨性,能够承受极端的工况,因此在重工业领域具有重要的地位。

结论

球墨铸铁曲轴作为一种优异的材料,具有高强度、良好的可加工性、减振性能和耐磨性。

它在汽车工业、能源行业和重工业等领域得到广泛应用。

通过合理的制造工艺和严格的质量控制,可以保证球墨铸铁曲轴的性能和质量。

未来,随着技术的不断进步,球墨铸铁曲轴作为一种重要的零部件,将继续在各个领域发挥重要作用。