汽车产品项目开发 流程图 APQP PPAP 控制计划

新产品APQP开发计划表(汽配)

表》 《生产计划表》、生产日报 《出货检验报告

书《》 全尺寸检测记

录表》 《产品交付绩效统计表》 《测量系统分析

计划》 R&R、计数型报告

《Ppk分析报告》

PPAP资料

据客户要求

检测、试验报告

第三方机构

《产品包装标准》

《生产控制计划》 《控制计划检查

表《》 产品质量策划

总《结 AP和QP认阶定段报审告核

17 T1样件制作

18 T1样件检验 19 T1样件递交、确认 20 接纳T2订单

完成日期

预定

实际

/

3月8日

/

3月9日

/

3月8日

3月9日

/

3月8日

/

3月9日

3月11日 3月11日

3月11日 3月11日

/ 3月13日 3月13日 3月13日 3月20日 3月25日 3月25日 3月20日 5月30日 3月20日 3月20日 3月30日 3月30日 4月10日 4月20日 5月10日 5月10日 5月15日 5月15日 5月20日 6月10日

3月11日 3月11日 3月10日 3月13日 3月13日 3月13日 3月20日 3月25日 3月25日 5月20日 5月25日 3月25日 3月25日 3月30日 3月30日

6月14日

6月25日 7月2日

责任者 部门 业务部 业务部 业务部 业务部 业务部 业务部

工艺部

工艺部 工艺部 工艺部 工艺部 工艺部 工艺部 工艺部 工艺部 工艺部 工艺部 工艺/生产/品管部 工艺部 工艺部 APQP小组 APQP小组 生产部 生产部 工艺部 工艺部 工艺部 工艺部 工艺部 生产部 品管部 业务部 业务部 业务部

汽车部件汽车项目开发流程图

市场开发控制程序

过 程 设 计 / 过 程 验 证

FMEA手册 过程设计管理程序

过程FMEA 控制计划(试生产) 作业指导书

PPAP 设备制作

DR会议记录 DR问题点対策管理表 采购控制程序 检查基准书 过程设计管理程序 采购件入厂检查记录单 新产品检验报告 试验报告书 控制计划(量产) 作业指导书

设计、工程变更提案/依赖书

过程变更申请 生产件批准程序

生产技术条件变更申请书 PPAP文件

过程

主要途径(主管部门) FB(反馈)途径

确认/支持 顾客量试 PPAP受理

量产转移判断 顾客批准(PPAP申请)/提交样件

批量生产控制程序

新机种可否出货决定通知单

PPAP文件 生产计划 转序单

頁.75/77

项目开发流程图

分类 阶段 顾客/汽车厂商

管理层

市场部 接受订单

产品开发部

产品制造部

品质保证部

产品制造部

生产管理部 生产计划 部品订货

过 程 质 量 计 划

过程设计输入

设计评审DR-4 (过程设计目标 审查) 《A》 先发图纸目录 试制内加工 模具订货 部品订货 部品验收 模具调试/装配 产品的妥当性确认 生产试制 (工装件) 样件提交 设计评审DR-5 (产品认定 审查) 确认/支持 部品生产

DR-4

采购控制程序

试制依赖书

妥 当 性 确 认 / 产 品 认 定

DR-0

产 品 质 量 计 划

顾客要求 车辆销售计划

来自顾客的输入信息到手 (法律法规) 成立APQP小组,信息确认/内外调查 评价基准的考虑/产品可靠性讨论・产品和过程条件估计 (价格设定) (竞争 分析) 确认/支持

APQP产品先期质量策划和控制计划五大阶段实施过程

〇

变质、组合或分解

移动物体使改变位置的活动

检查或化验物体在数量上或质量 □ 上是否合乎标准

下一活动不能连续进行所发生的

D

停留与等待

有计划有目的的储存 ▽

两种活动同时发生

产品先期质量策划 APQP

产品设计和开发

Product Design and Development

计划 计划批准

样品和试制

试生产

PROCESS STEP

PROCESS HANDLE

INSPECTION DELAY

STORE

V

.005

.01

.01 .33

.008

TIME (hours)

NV

144

DISTMAONVCEEDTRANQSUFEARNCTorrIeTctYioOnverprodMuTacttli.oYMnvmMPto. tioEn SWaitO ing FInvenW toryPrAocesSsingTE

国际 标准 ISO - 9000

确定 国际 要求

顾客 要求 Q S- 90 00 生 产 件 批 核 程 序 (PPAP) 公司 特殊要 求

确定 顾客 要求

客户 参考手 册

质量手册

笫 1阶 确定 方法及 职责

- APQP - FME A

程序文件

笫 2阶

- MSA

确定 谁, 什么, 何时 - SPC

工作指导书

-

周转时间

-

开发时间

-

服务

-

保修期

产品先期质量策划 APQP

计划和确定阶段

Plan and Define Program

计划 计划批准

样品和试制

汽车行业APQP与控制计划

识别合适的基准; 了解你目前状况和基准之间产生差距的原因; 制定缩小差距、符合基准或超过基准的计划。

阶段输入- 产品/过程设想

设想产品具有某些特性、某种设计和工艺工程概念, 它们包括技术革新、先进的材料、可靠性评定和新技 术。所有这些都应用作输入。

x

一、计划和定义

x

二、产品设计和开发 x

可行性(2.13) x

三、过程设计和开发 x

四、产品和过程确认 x

五、反馈评定和纠正 x

措施

六、控制计划方法论 x

仅限制造

x

服务供方如热处理 、贮存、运输等

x

x

x

x

x

x

x

x

x

x

x

2021/7/17

产品质量策划的基本原则

产品质量策划是一种结构化的方法,用来确定

和制定确保某产品使顾客满意所需的步骤。产品质

量策划的目标是促进与所涉及的每一个人的联系,

以确保所要求的步骤按时完成。有效的产品质量策

划依赖于公司高层管理者对努力达到使顾客满意这

一宗旨的承诺。产品质量策划有如下的益处:

-引导资源,使顾客满意;

-促进对所需更改的早期识别;

-避免晚期更改;

2021/7/17 -以最低的成本及时提供优质产品。

1.1.2 保修记录和质量信息 为了评定在产品的设计、制造、安装和使用当中再

发生不合格的可能性,应制定一份以往顾客所关注问题 /需要的清单,这些应作为其它设计要求的扩展来考虑 并应包括对顾客需要的分析中。 2021/7/17 运行情况(TGR)不良报告;

五大手册简介-APQP、PPAP、MSA、FMEA、SPC简介

五大手册简介-APQP、PPAP、MSA、FMEA、SPC简介16949五大手册简介-APQP、PPAP、MSA、FMEA、SPC简介ISO/TS 16949:2009参考手册的应用与案例目录前言一、产品质量先期策划和控制计划(A P Q P) 11.产品质量先期策划的由来 12.产品质量策划责任矩阵图 13.产品品质规划的基本原则 14.产品质量策划的基本步骤 25.A P Q P的主要内容 4 案例:先期产品质量策划控制程序13二、生产性零组件核准程序(P P A P)161.范围、定义和目的162.何时要求提交163.生产件核准的要求174.提交等级175.过程要求196.记录和原型样品的保存207.零组件提交状态20案例:生产件核准程序21三、失效模式与效应分析(F M E A)221.F M E A简介222.实施重点233.设计的D F M E A(D e s i g n F M E A)234.分析方式(A n a l y s i s A p p r o a c h)245.F M E A程序(F M E A P r o c e s s)246.F M E A表格内容说明25案例:F M E A制作办法30 附件:F M E A软件30四、测量系统分析(M S A—M e a s u r e m e n t S y s t e m s A n a l y s i s)311.测量系统变差的类型312.测量系统分析33附件:M S A软件46五、统计过程控制(S P C—S t a t i s t i c P r o c e s s C o n t r o l)471.控制图47案例X—R控制图应用案例58 案例P控制图(不合格品率控制图)58 案例缺陷数控制图(C图)61 案例工序能力指数计算68 案例:S P C控制程序683附件:SPC系统实施步骤 694前言ISO/TSl6949:2009并未指定其核心工具的具体内容,故组织在推行ISO/TSl6949:2009时,对核心工具的选择有较大的自由度。

全球APQP项目开发计划表(整车开发)

经验教训评审

GP12 产能分析

GP12审核GM1927-33 (符合性)

尺寸报告 GM1927-32 GM1411 (如非完全批准l)

GP12 审核GM1927-33 PPAP 批准 R@R GM1960 (实施)

September 24, 2008 May 8, 2009

GM1927-1 GM1927-1(SGM)

-165

P定re点-S前ourcing

-104 -100 -96 -92 -88 -84 -80 -76 -72 -68 -64 -60 -56 -52 -48 -44 -40 -36 -32 -28 -24 -20 -16 -1g

定点资质 3

P定re点-S前ourcing

阶段评审 4 最终期限 -35)

PPAP (最终期限 -15)

阶段评审

4

阶段评审交付物 (必须评估信息有效性 )

售后数据/下降计划 GM和供应商项目联系清

分供方管理计划草案 子零部件信息 GM1927-23 / 25

有效过程能力数据 GM1927-20

分供方管理计划评审

子零部件信息GM1927-25 / 26

PPV BIW MRD -39

MVBns BIW MRD -25

MVBs BIW MRD -15

M1 GA MRD -42

M2 & PPV GA MRD -32

MVBns GA MRD -21

MVBs GA MRD -14

PPAP NS -35 认证试验完成 -21 PPAP S -15

产品关键方会议 1

阶段评审 关键交付物

阶段评审 1 -启动会议 定点后30天内

APQP 供应商状态工作表GM1927-34(SGM)

APQP开发流程图

APQP小组组 长

制造部/保障部

APQP小组 质管部

外协、

外购件

准备及

过

验收

程

设

No

计

和

过程设计验证

开

发

Yes

工装制 造

及验收

保障部

质管部

APQP小组组 长

APQP小组

制造部

保障/质管

质量记录/输出数据 《样件评审记录》 材质、毛坯、产品等各类检测报

告 发货记录

《 阶段数据清单》 《 阶段总结表》

认 回馈 、评 定、 纠正

No 产品评审 Yes

小批发运

No

第三阶段总结

Yes

No

产品性量认定

Yes

批量生产

制造部

质管部

质管部

APQP小组

APQP小组组 长

销售公司 APQP小组组

长 APQP小组组

长

质管部 项目组 质管部 项目组 APQP小组

APQP小组 APQP小组

过程质量记录

各类《检验试验记录》

质管部

计

验收

和

开

发

样件 制造过程设计

主设计师

项目组

质量记录/输出数据

《项目立项报告》

立项指令

《项目可行性初步分析表》

《项目评估表》

《新产品开发任务书》 《新产品开发合约》(必要时)

《APQP初始会议记录》

《新产品APQP进度计划》

《顾客要求、识别评审表》 《产品设计输入表》

《项目可行性研究报告》

《新产品试制计划》 《产品设计目标书》(含设计目 标,接收准则,可行性及质量目

《过程设计验证记录》 《过程设计输出数据清单》

APQP产品质量先期策划和控制计划(ppt 118页)

2021/11/9

第三页,共117页。

一、概述(ɡài shù)

1 什么是APQP? 1.1 定义 APQP:用来定义、制定和规那么为提供满足顾客

希冀和需求的产品(chǎnpǐn)和效力的目的、义 务、步骤、方案,并确保抵达预期要求的活动。 1.2 要点 结构化、系统化的方法; 使产品(chǎnpǐn)满足顾客的需求和希冀; 团队的努力,横向职能小组是重要方法;

2021/11/9

第二页,共117页。

目录(mùlù)

二、APQP的五个进程 1.方案和定义项目 2.产品设计(shèjì)与开发 3.进程设计(shèjì)与开发 4.产品和进程确认 5.反响、评定和纠正措施 三、控制方案 1.概述 2.进程的剖析和控制方法 3.控制方案栏目说明

确定范围 X

X X

方案和定义

X

〔第一章〕

X

产品设计和开发

X

〔第二章〕

可行性〔2.123021〕/11/9

X

第二十二页,共117页。

概述(ɡài shù)〔续〕

依据史莱斯勒、福特、通用汽车公司质量体系要求有关 〝适用范围〞的引言局部决议本手册采用的适宜章节。

设计责任---假定供方有权制定新的或修正现有的发送给 顾客产品的规范,那么此供方具有设计责任。顾客对具 有设计责任供方产品的赞同并不改动(gǎidòng)供方具 有设计责任的外形。〔QSR4.4〕

第十八页,共117页。

概述(ɡài shù)〔续〕

任务

时间进度

1月 2月 3月 4月 5月 6月 7月 8月 9月 10月 11月 12月

计划与定 义

产品设计 与开会

过程设计 与开发

产品与过 程确认

汽车产品项目开发管理程序 APQP PPAP

1.0目的依据汽车行业质量体系要求,规范公司汽车产品设计开发流程,定义涉及部门的权责,保证新产品设计符合相关法律法规要求及满足客户的要求。

2.0范围适用于公司所有汽车产品的项目开发过程;3.0 定义3.1 PM: Project manager 项目经理3.2 ECR: Engineering change request 工程变更请求3.3 ECN: Engineering change notice 工程变更通知3.4 EV: Engineering verification 工程验证3.5 DV: Design verification 设计验证3.6 PV: Product validation 产品确认3.7 BOM: Bill of materials 物料清单3.8 SPPC: Special product & process characteristics 产品和制程的特殊特性3.9 DFMEA: Design failure mode and effects analysis设计失效模式和后果分析3.10 PFMEA: Process failure mode and effects analysis 制程失效模式和后果分析3.11 OTS: Off tool samples 工装样件3.12 APQP: Advanced product quality planning 质量先期策划3.12 PPAP: Production part approval process 生产件批准程序3.13 PSW: Part submission warrant 零件提交保证书3.14 MSA: Measurement system analysis 量测系统分析3.15 RPA: Reforced product audit 加强式产品审核3.16 OK-Start 生产启动检查表3.17 TLR: Total line reject 产线总不良3.18 DFM/DFA: Design for manufacturing/Design for assembly 设计制造/装配设计4.0职责以下各职能部门的职责包含且不仅限于以下描述内容,更详细的职责描述参照“汽车产品项目开发控制计划”。

APQP控制程序的流程图

G1 计划和定义 (立项和规划)

G2 产品设计和开发 (样件试制和生产)

G3 过程设计和开发 (试生产策划)

G4 产品和过程确认

(试生产)

序号 ①任务描述

1 顾客需求和产品需求信息收集 2 分析客户图纸、3D数模、产品要求等,评估技术可行性 3 输出初步工艺方案 4 评估制造成本 5 编制产品检测和检具方案 6 输出项目总体估算 7 提交立项申请,组织召开项目开工会 8 发布立项信息和项目组人员清单及职责分工 9 编制和发布项目计划,管控项目进度 10 编制和管控项目预算 11 明确和定义客户的技术要求 12 内部评审顾客产品需求,给出技术评审结论 13 输出报价和获取销售合同、订单 14 内部评审销售合同和订单 15 交付文档和项目文档管理 16 明确设计目标和设计要求 17 材料开发 18 工艺流程开发 19 输出模工检技术要求和初步开发计划 20 输出设备产能分析 21 产品特殊特性确认 22 包装和物流方案分析 23 确定质量目标 24 输出质量保证计划 25 输出供应商范围清单 26 评估计划和资源是否完整 27 设计失效模式分析 28 输出可制造可装配的方案 29 设计评审记录 30 制定设计验证计划 31 材料开发 32 识别产品和过程特性 33 详细设计方案验证 34 主要物料和辅助材料准备 35 初始工艺方案 36 生产过程指导 37 模具、工装、检具技术规范和要求制定 38 模具、工装、检具方案评审 39 设备准备 40 物料采购管理 41 模具、工装、检具准备 42 模具、工装、检具准备 43 样件生产 44 操作员培训 45 样件生产 46 质量控制 47 包装方案、标识要求 48 包装和发货 49 工程变更管理 50 评估样件交付的完成状态 51 工艺过程流程图 52 场地平面布局图 53 过程失效模式后果分析 54 特性矩阵图 55 试生产控制计划 56 试产作业指导书 57 试产检验指导书 58 出厂检验报告 59 物料准备 60 模工检具生产和验收 61 生产设备准备 62 产品包装和发运 63 测量系统分析计划 64 编写试生产控制计划 65 评估是否可以启动PPAP样件生产 66 试生产 67 试生产前培训 68 测量系统评价 69 MSA记录和PPK记录 70 初始过程能力研究 71 试生产检测 72 完成小批量生产、启动生产确认 73 提交PPAP资料给客户,申请启动量产 74 包装确认 75 量产准备 76 输出量产控制计划 77 试生产转量产移交 78 对整个项目开发过程的经验进行复盘、总结

汽车行业PPAP工作指导书

汽车行业PPAP工作指导书目的确定供应商按要求提交PPAP,本公司按要求提交PPAP给客户,以及零件、成品的年度认证程序。

范围本公司物料清单中所有生产性零件、成品。

3.0 职责项目经理:负责制定项目整理进度,并协调零件及产品的PPAP进度负责协调项目小组及客户确定PPAP提交等级,时间负责协调安排PPAP样品的生产及提交负责协调取得客户的PPAP批准APQP小组(PMLeader):负责实施各自产品的PPAP过程供应商零件SRCD的批准MAR策略的确定产品工程师(PE):负责设计及规范相关的文件获得客户对产品验证计划的批准批准供应商的零件验证计划包装工程师:负责包装相关的文件供应商包装运输方案的制定供应商质量工程师(SQE):负责推进供应商按要求提交PPAP负责初步审核供应商PPAP文件并反馈供应商负责现场进行PPAP生产过程的审核负责供应商PPAP的改进,协调供应商及本公司在测量方法,外观标准等方面取得一致协调供应商零件的年度验证前期质量工程师(PQE):负责供应商PPAP样品的检查确认负责根据PPAP要求创建WebAPQP,并负责零件PPAP的最终批准定时更新汇报零件和成品的PPAP状况及问题清单,推动PPAP完成负责本公司PPAP生产过程验证及PPAP样品的验证负责收集PPAP文件并提交给客户,获得客户认可负责因工程更改、过程变更等因素要求重新递交PPAP时成品及零件验证计划的确定制程质量工程师(QE):成品的年度验证销售经理(SalesManager):必要时协调项目小组及客户确定PPAP提交等级和时间采购(Buyer):负责跟踪供应商零件的开发进度协调确定供应商零件PPAP提交等级协调供应商配合完成整个PPAP过程计划员(Planner):负责PPAP生产所需的零件到位PPAP协调员:负责年度PPAP追踪、分析及批准对PPAP文件完整性进行初审,确认文件控制中心(DCC):负责PPAP文件整理归档,保存定义生产件批准提交:是以从重要生产过程中抽取特定数量的生产件或生产材料为基础,而这个生产过程是用生产工装、工艺过程和循环次数来进行的,这些用于生产件批准而提交的零件或材料要由组织和供应商验证满足所有设计记录上规定的要求。

汽车行业APQP与PPAP介绍

LHJ 2007

一、ISO/TS16949简介

ISO/TS16949:2002质量管理体系模式图:

质量管理体系的 持续改进

管理职责

顾

顾

客 要

资源管理

测量、分析、改进

——相互承认

LHJ 2007

一、ISO/TS16949简介

关于ISO/TS16949:2002

❖ 发布时间:2002年3月1日 ❖ 主要内容: ——ISO9001:2000标准的所有内容 ——汽车行业的特别要求

LHJ 2007

一、ISO/TS16949简介

ISO/TS16949的组成

ISO/TS:2002

(8大)

——Honda ——Toyota (JAMA)

LHJ 2007

一、ISO/TS16949简介

ISO/TS16949的2002版

❖ 由IATF(欧美8大)和JAMA(日本汽车制 造商协会)在ISO/TC176的支持下共同制 定。

❖ ISO技术规范:由一个技术委员会成员达成 的协议并已获得公众承认,获得至少2/3委 员会成员的表决通过。

LHJ 2007

一、ISO/TS16949简介

关于ISO/TS16949

❖产生背景

——供方和顾客的呼声 ——ISO组织的推动

LHJ 2007

一、ISO/TS16949简介

关于ISO/TS16949

❖ IATF的理念:实现单一的全球汽车质量体系标准

和认证过程,即:

——共同的标准

——共同的第三方认证

——Volkswagen (上海、一汽大众) 田、广州丰田)

——Renault SA (东风有限) ——Fiat (南京菲亚特)

汽车行业APQP与PPAP介绍

ISO9001:2000

的必须 5 8 1 1 1 3 4 5 1 2 1 1

ISOTS16949:20 02的必须

5 12 2 1 1 5 8 9 1 12 5 3

比ISO9001 增加的% 0% 50 % 100 % 0% 0% 67 % 100 % 80 % 0% 500 % 400 % 200 %

COP过程

1.市场分析/顾客要求识别和确定 2.投标(成本分析、核算) 3.订单/要求(合同评审) 4.产品和过程设计(产品

实现、设计和开发) 5.产品和过程验证/确认 6.产品批量生产 7.交付 8. 服务 9.销售/顾客反馈

章鱼图

I

④③

⑤

②

O

⑥

①

I

⑦

⑩

O

⑧⑨

一、ISO/TS16949简介

TS16949是如何关注顾客?

一、ISO/TS16949简介

ISO/TS16949对国内汽车工业的影响

❖ 世界汽车工业在中国的渗透

——General Motors (上海通用)

——Ford

(重庆福特)

——Honda (广州本田、 东风本田)

——Daimler Chrysler (北奔戴克) ——Toyota (一汽天津丰

——Volkswagen (上海、一汽大众) 田、广州丰田)

汽车行业APQP与PPAP介绍

一、ISO/TS16949简介

ISO/TS16949从何而来 背景知识

❖ 世界汽车工业格局

——General Motors ——Ford ——Daimler Chrysler ——Volkswagen ——Renault SA ——Fiat —— BMW ——PSA Peugeot-Citroen

PPAP、APQP、ESER、PSW等汽车行业产品认证体系资料(PPT 82页)

有效措施”。

回顾 VISTEON CONFIDENTIAL – 2 April 2003

目录 3、PDCA的特性:

体系 1、PDCA是持续改进的循环

PDCA循环的四个过程不是运行一次就完结。 PD 每一次PDCA循环结束后都要进行总结,解决了一 CA 部分问题,可能还有问题没有解决,或者又出现

了新的问题,要提出新的目标,再进行第二次 PDS PDCA循环,周而复始地进行。每循环一次,质量

PDS 内容: ① VDA6.1[有形产品质量体系审核]、

② VDA6.2[无形产品质量体系审核]、 AP ③ VDA6.3[过程质量审核]、 QP ④ VDA6.5[产品质量审核]、

⑤ VDA6.6[服务质量审核]。

PP AP

C.EAQF 94 :法国汽车工业质量要求EAQF 94

D.AVSQ 94:意大利汽车工业质量要求AVSQ 94

ISO是国际标准化组织,是由各国标准化团

PD CA

体组成的世界性联合会。为了提高组织的运作能 力,增进国际贸易,1987年制定了第一版

ISO9000族标准,1994年制定了第二版,2000年

PDS 制定了第三版。

2、各国汽车行业标准:

AP

QP

各汽车整车厂为了实现“预防缺陷,持续改

进,减少整个供应链的变差和浪费”,最终达到

PDS

AP QP

PP AP

回顾 VISTEON CONFIDENTIAL – 2 April 2003

目录 体系

PD CA

PDS

AP QP

PP AP

回顾 VISTEON CONFIDENTIAL – 2 April 2003

目录 体系

PD CA

汽车零部件研发流程及APQP表单输出

汽车零部件研发流程APQP表单输出随着社会的发展,汽车行业在不断的壮大,人们对汽车性能要求以及零部件的要求也越来越高。

一个汽车零部件的研发需要经过漫长而严格的过程,需要项目团队的共同参与,执行每个岗位的工作职责,APQP主要应用在各个汽车行业的主机厂、零部件厂商在研发新项目时所遵循的汽车类的项目管理框架。

主要涉及的质量标准IATF16949,是汽车类企业需要进行认证的体系。

汽车零件部件研发流程可总结成6个阶段,分别为RFQ阶段GATE0 (项目企划一V1),项目策划及确立阶段GATE1(项目输入一丫2),产品设计和开发阶段GATE2 (产品设计与开发一V3),过程设计与开发GATE3 (过程设计与开发—V4),产品及过程确认阶段GATE4(产品和过程确认一V5),量产阶段及项目总结6人丁£5(项目输出一V6)。

以下是针对研发流程的每个阶段过程输出进行详细讲解。

RFQ阶段GATE0 (项目企划一VI)该阶段也属于前期阶段,主要是收集市场需要信息,项目组针对主机厂整车提供的开发需求,确定客户产品开发需求,详细了解整车开发的品质及周期要求,并且在此基础上评估自身设计开发能力、品质能力、生产能力、风险评估及效益评估,这就需要公司全体技术成员参与评估是否立项。

同步针对现有的生产工艺、技术能力等进行项目可行性评估。

产品需求包括:产品物理功能特性、产品运用范围和环境、产品寿命、可用性、可靠性、法律法规要求。

可行分析包括:市场调研(同行业质量的可靠性,资料的收集跟分析)、政策分析、技术分析、专利分析、SWOT分析、产品定义建议、资源需求分析、成本效益分析、项目进度分析。

关键输出物:《客户项目信息表》、《客户技术资料》、《客户样件》、《客户需求表》、《成本策划分析表》、《项目可行性分析报告》项目策划及确立阶段GATE1(项目输入一丫2 )根据客户的整车开发需求,如产品物理和功能特性、产品应用范围和环境、产品寿命、可靠性、可用性、产品法规要求、试验要求、性能要求等制定产品开发计划表、新产品的需求定义表来明确产品在设计开发过程的输入整车或系统及参数需求。

apqp与ppap

产品质量先期策划和控制计划(A P Q P)一、概 述1. 什么是“APQP”?APQP是Advanced Product Quality Planning 的英文缩写。

它是由美国三大公司即“通用”、“福特”和“戴姆勒-克莱斯勒”共同发布的通用产品实现策划方法指南。

它是一种结构化的方法,用来明确并建立确保产品使顾客满意所需的工作步骤,即总体规定了一个产品从概念开发到批量生产所需经历的各个阶段及每个阶段的工作任务。

2.产品质量先期策划的目的和意义产品质量先期策划是确保新产品达到顾客满意的重要手段,因此全球汽车主要公司均发布有类似的文件,例如:---- 德国汽车工业联合会:《批量投产前的质量保证—项目策划》(VDA4.3)---- 雷诺—日产公司 : 《联合新产品质量程序》 (ANPQP)---- 标致—雪铁龙公司 :《先期质量管理策划程序》(AQMPP)以上文件名称虽然不一样,但是内容和作用基本一致,均希望通过规范的产品质量先期策划活动达到以下目标:1)有效地与所有所涉及人员进行沟通;2)准时完成各个阶段的所有工作任务;3)以最小的成本资源,及时提供优质产品,使顾客满意;4)促进风险的早期识别,避免晚期更改;5)使投产的产品质量、成本和交付业绩最优,风险最小。

13.何时启动APQP?3.1 一个新的产品或者项目的开发; 2 更改产品的开发。

4.产品质量策划循环3.反馈评定过程设计和纠正措施产品设计和开发和开发产品质量策划进度图表 反馈、评定和纠正措施生产产品与过程确认产品设计和开发过程设计和开发概念项目批准设计发布投产计划和 确定项目产品设计 和开发验证过程设计和开发验证产品和过程确认反馈、评定 和纠正措施25.APQP的基本原则 5.1 多方论证方法多方论证:为完成一项活动或任务,与该活动或任务有关的不同职能的人共同参与的工作方法。

对于产品质量先期策划,参与多方论证的职能人员通常包括: ---- 设计 ---- 制造 ---- 工程 ---- 质量 ---- 生产 ---- 采购---- 其它适当的人员 还可能包括:---- 顾客的相关职能的人员 ---- 供方5.2 同步工程同步工程:一个项目或任务在实施过程中,不同职能的人同时进行努力的过程。

APQP五大阶段的流程图

TR7

向顾客提交 PPAP文件

TR8

监控质量目标 与持续改进

配置库的创建及维护、进行数据的访问控制、集成构建、变更控制、版本控制、发布控制

组织技术培训

详细设计评审 与技术决策

外部系 统认证

向订单履行提 供最终配置

资产管理

需求解释 产

品

维

护

产

改

品

进

整机

集 成

试装

与

与 技 术

联

技

支

调 单元 硬件集

试

转

试

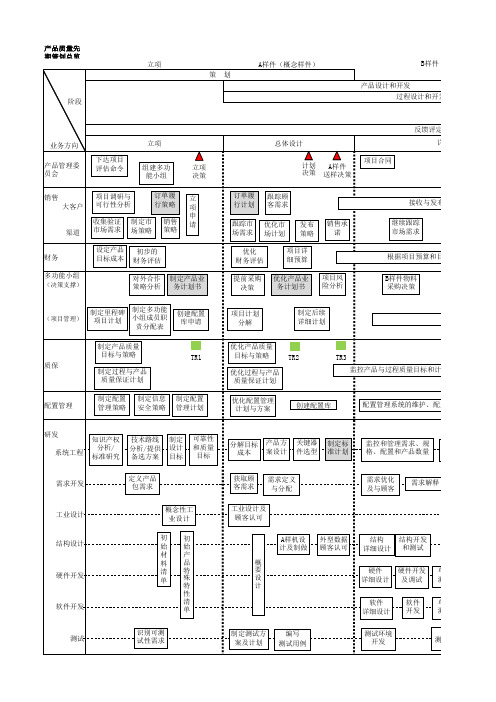

产品质量先 期策划总览

阶段

立项

策划

A样件(概念样件)

B样件(原理样件)

产品设计和开发 过程设计和开发

业务方向

产品管理委 员会

下达项目 评估命令

立项

组建多功 能小组

立项 决策

销售

项目调研与

大客户 可行性分析

订单渠道 市场需求 场策略 策略

财务

多功能小组 (决策支撑)

优化产品质量

目标与策略

TR2

优化过程与产品 质量保证计划

TR3 监控产品与过程质量目标和计划

优化配置管理 计划与方案

创建配置库

配置管理系统的维护、配置库的创建及维护

研发 系统工程

知识产权 分析/

标准研究

技术路线 制定 分析/提供 设计 备选方案 目标

可靠性 和质量 目标

分解目标 产品方 关键器 制定标 成本 案设计 件选型 准计划

识别可制造 性及制造可 测试性需求

制定过程 设计策略

制定生产 策略

识别安装和可 制定客户服务

服务性需求

支持策略

试验标准理解 与可行性分析

APQPPPAP过程流程图FMEA 控制计划的培训

一、APQP产品质量先期策 划

一 . APQP的过程

APQP的定义

先期产品质量策划 (Advanced Product Quality Planning), 简称APQP APQP是在新产品投产以前需要进行的策划\执行的 工作任务,目的是借助产品质量策划小组制定具体要 求,来掌控问题的解决和项目进展状态,以满足顾客的 要求。

材料、性能试验结果 不接受笼统的说法 材料试验报告必须包含以下内容:

设计记录更改水平、日期、规范水平。 试验日期 材料分包方的姓名和供方代码。如有要求,他们应为顾客 批准的分包方。

细节:签字,实验室公章,对关键特性,要在国家认 可的实验室进行实验(如可燃性等) 要有原始实验室报告,不接受仅有供方汇总的结果 提交分供方清单

性能试验报告必须包含以下内容:

设计记录更改水平、日期、规范水平。 任何已批准但尚未纳入设计记录的工程更改文件。 试验日期

合格实验室的文件要求

表明实验室做相关实验的资格有效,保证材料、 性能试验的可靠性和准确性,对牵涉到安全特 性的实验,一定要到有资格的实验室做实验 PPAP要求的检验和试验必须在国家认可或江 铃同意的合格实验室内进行。 若使用外部/商业实验室,实验结果必须记录 在有信头的实验室报告纸或标准的实验报告上。 注明实验室名称、试验日期和使用的检验标准。

检查辅具

每个量检具都应有编号、精度、量程和型号等 相关信息以及测量系统分析结果 供方必须证明检查辅具的所有内容与零件尺寸 要求一致,提交时,供方必须将和检查辅具相 关的工程设计变更形成文件。供方必须在零件 寿命期内,对任何检查辅具提供预防性维护 动态化,如有更改应体现更改等级,且等级要 反映到PSW上 检具的确认

APQP及PPAP

策划阶段

输出

概念提出 /批准

项目 批准

■■设设计计目目标标

策策 划划

■■可可靠靠性性和和质质量量目目标标

■■初初始始材材料料清清单单

■■初初始始过过程程流流程程图图

■■特特殊殊产产品品和和过过程程特特性性的的

初初始始清清单单

■■产产品品保保证证计计划划

■■管管理理者者支支持持

8

PrroottoottyyppeeBBuuildi l dCoCnotrnotlroPllaPnl a n

9 Prototype Builds

10 Drawings & Specifications

11 TTeeaammFeFaesaibsiliibtyiliCtyomCmomitmmeintmt ent 12 Mafgn.uPfarcotcuerinsgs PFrloocwesCshFalorwt Chart 13 PPFFMMEEAA(Process) 14 Meas urem ent Sys tem s Eval.

初始过程流程图—实现产品的基本流程,是否存在可借鉴的类似

产品→类似产品的过程→可直接使用的设备、工装、供应商→类似产 品的质量信息→风险

成本估算

价格策略

哪些部门协同完成?

APQP&PPAP ©2008

秦鸿 13601701026 deploy@

项目决策

• 得到顾客认可的报价

• 正式的开发合同/协议

产品质量先期策划 APQP 生产件批准程序PPAP

质量源于策划

•质量 quality

一组 固有特性 满足要求 的程度

相对于 赋予特性 而言。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

更新的项目投资计划,项目里程碑 DV结果,项目阶段评审结果

管理者支持 项目阶段评审报告

副总经理

3.1 工艺设计

工艺流程图 DFM/DFA, 零件图,组装组装图,成品图 产品技术规范,PFMEA 工艺开发计划 SPPC清单

产品流在车间平面布局图,可追溯性系 统方案 工装/夹具/设备清单, 关键生产设备、测试设备的供应商选择 及其能力 工艺规格书,工艺验证计划,更新 PFMEA,

更新的项目时间表 项目移交清单,项目移交会议

项目各阶段记录/文件 项目总结报告,项目移交会议纪要

多功能团队

研发

设计冻结报告(如有变更需ECR变更流

程),

更新DFMEA,与供应商的设计评审报告

下模具订单,通知供应商开模,零件开 发状态表

采购

2.5 阶段评审

项目阶段评审表,变更申请(ECR) 项目问题及风险评估表

项目状态跟进及更新,变更管理评审 项目问题及风险评估结果,项目阶段评 项目经理 审结果,

2.6 高层评审工艺来自产品包装规范和物流方案

物流

供应商OTS零件(设备验收/调试必须 用) 零件开发状态表

采购

3.2 工艺验收

工装/夹具/设备清单, 量具/检具清单 工艺规格书 工艺验证计划 Are you Ready检查表

更新控制计划,RPA计划,MSA计划 线外量具/检具清单 供应商OTS零件验收,来料检验WI

品质

业务计划,营销策略 项目投资计划,项目时间表

管理者支持 阶段评审报告

副总经理

2.1 产品设计

顾客产品要求冻结 初始BOM 成品和零件的SPPC清单 DFMEA

成品图/零件图/组装图/硬件布局图 经验证的软件满足基本功能 零部件技术规格书 EV计划(测试项目/计划时间/实验室资 源规划) 更新的BOM/SPPC/DFMEA、DFM/DFA

研发

1.2 可行性研 究

顾客对产品的要求 标杆分析(Benchmark) 产品的可靠性要求,顾客的SPPC

生产资源可行性分析和投资计划 质量目标

项目经理 品质

阶段一:计划和确定项目

初始过程流程图,工艺规划书

工艺

1.3 项目启动 项目启动会议,问题及风险评估表 会议纪要,问题及风险评估报告

项目经理

1.4 高层评审

设备验收报告,工艺参数验证报告, 制程能力报告,更新PFMEA 操作WI,测试WI,生产启动点检表,员 工培训 备件系统及设备维护保养计划 Poya-Yoke清单,参数点检表

工艺

更新控制计划,MSA报告,线外测试WI 审核供应商提供的PPAP资料并归档 开模件供应商PPAP过程审核

品质

产品包装规范和物流方案提交客户批准 物流

阶段三:过程设计和开发验证

供应商提交阶段评审文件 标准件(电子料)供应商提供PPAP资料 采购 更新零件开发状态表

3.4 阶段评审

项目阶段评审表,变更申请(ECR) 项目问题及风险评估表 工艺验收结果及改进计划,

项目状态跟进及更新,变更管理评审 项目问题及风险评估结果,项目阶段评 审结果, 量产准备状态检查表

供应商提交阶段评审文件 标准件(电子料)供应商提供PPAP资料 采购 更新零件开发状态表

IMDS/CAMDS申报 软件的所有功能完成验证并获到客户的 RD 确认

内部过程审核,更新控制计划受控发行 PPAP文件收集,发行来料检验WI,全尺 品质 寸测量

PV状态跟踪及异常分析

4.2 产品确认 PV计划(测试项目/计划时间/实验 测试(PV) 室资源规划),PV样板

EV报告

DVP(测试项目/计划时间/实验室资源规 划)

研发

DVP得到顾客的批准(必要时)

2.4 DV样板制 作及DV测试

DV计划(测试项目/计划时间/实验 室资源规划) DV计划得到顾客的批准(必要时)

DVR,DVR得到客户批准(必要时)

经验证的软件满足整体功能

PVP(测试项目/计划时间/实验室资源规 划)

附件2:汽车产品项目开发流程及控制方法

阶段 项目活动

输入内容

输出内容(相关表单)

活动责任人

顾客的呼声,顾客的技术要求

1.1 项目前期 策划

顾客的项目时间表

客户需求内容记录

销售

设计目标,项目时间表 产品开发/过程开发能力、经验、团队

项目经理

可靠性目标,初始BOM/SPPC/DFMEA 试验验证设备和设施配置、添置计划

研发

供应商开发计划

采购

初始工艺流程图,PFMEA,工艺开发计划 工艺

样件控制计划

品质

阶段二:产品设计和开发验证

样板追溯记录表,样板测试报告

研发

顾客样板需求计划 2.2 样板制作 样件控制计划

供应商开发计划

供应商质量要求,供应商审核

品质

供应商定点、供应商协议签署

采购

2.3 工程验证 (EV)

EV计划(测试项目/计划时间/实验 室资源规划)

副总经理

4.6 PPAP批准 PPAP样板及PPAP文件包

PPAP提交,客户批准PSW

品质

反馈评定和纠正措施

5.1 安全量产 早期遏制计划

及项目有效性监 客户批准的PSW,

控

客户订单及排产计划

TLR统计,报废率统计,产能达成率, 经验总结,持续改进,减少制程变差 客户售后服务,客诉处理

多功能团队

5.2 项目移交

PV报告,PV报告发给客户确认

品质 RD

阶段四:产品和过程确认

阶段四:

4.3试产二/ PPAP

试产报告,更新PFMEA,更新WI

1st试产报告,量产准备状态检查表

工艺改进计划,客户订单

客户PPAP要求,小批量试产(PPAP)

RPA计划

客户过程审核,早期遏制计划

RPA报告、年度试验计划(产品审核)

PPAP样板及PPAP文件包

工艺 品质

4.4 阶段评审

项目阶段评审表,变更申请(ECR) 项目问题及风险评估表 PV结果,PPAP结果

项目状态跟进及更新,变更管理评审 项目问题及风险评估结果,项目阶段评 审结果, 量产准备状态检查表

项目经理

4.5 高层评审

更新的项目投资计划,更新的项目 时间表 项目阶段评审结果

管理者支持 阶段评审报告

项目经理

3.5 高层评审

更新的项目投资计划,更新的项目 时间表 项目阶段评审结果

管理者支持 阶段评审报告

副总经理

试产报告,PV样板,更新PFMEA, 更新操作WI/测试WI/受控发行 工艺改进计划, 员工能力矩阵

工艺

4.1试产一

供应商PPAP零件 设备验收报告 工艺制程能力报告,MSA报告, 图纸、规范受控发行 PVP,客户交样计划 量产准备状态检查表