皮带输送机齿轮滚筒的设计

滚筒式输送机的设计 论文 定稿(可编辑)

滚筒式输送机的设计论文定稿(可编辑)滚筒式输送机的设计论文定稿毕业设计(论文)诚信声明本人郑重声明:所呈交的毕业设计(论文)是我个人在导师指导下进行的研究工作及取得的研究成果。

就我所知,除了文中特别加以标注和致谢的地方外,本设计(论文)中不包含其他人已经发表和撰写的研究成果,也不包含为获得华东交通大学或其他教育机构的学位或证书所使用过的材料。

如在文中涉及抄袭或剽窃行为,本人愿承担由此而造成的一切后果及责任。

本人签名导师签名年月日华东交通大学毕业设计(论文)任务书姓名学号毕业届别 13届专业机械设计制造及其自动化毕业设计(论文)题目滚筒式输送机的设计具体要求:1.主要技术参数:输送机型式:滚筒式工作台面积:1700×1400×960?。

输送速度:最大速度:30m/min。

2.设计工作量(一)、机械系统设计(1)总装配图设计、零部件设计。

(2)参数设计及验算(如伺服电机、滚动轴承、轴等)。

(3)绘制三维零件图、装配图并虚拟动画。

(二)、控制系统设计变速控制系统设计,绘制电路图。

(三)、编制设计说明书,不少于1.5万字。

(分初、终稿2本)。

(四)、翻译一篇有关外文资料,不少于2000实字。

二、进度安排:(1)毕业实习、调查研究、收集有关资料 3周(2)分析课题、阅读资料、确定总体方案 1周(3)总装配图设计、零部件设计3周(4)参数设计及验算 1周(5)绘制三维零件图、装配图 4周(6)控制系统设计1周(7)编写设计说明书 1周(第14周)(8)评阅答辩 2周指导教师签字:吴志强 2012年 12 月 18 日教研室意见教研室主任签字: 年月日题目发出日期 2012.12.18 设计(论文)起止时间备注:华东交通大学毕业设计论文评阅书1姓名学号专业毕业设计论文题目指导教师评语:得分指导教师签字:年月日评阅人评语:得分评阅人签字:年月日华东交通大学毕业设计论文评阅书2姓名学号专业毕业设计论文题目答辩小组评语:等级组长签字:年月日答辩委员会意见:等级答辩委员会主任签字:年月日(学院公章)注:答辩小组根据评阅人的评阅签署意见、初步评定成绩,交答辩委员会审定, 盖学院公章。

皮带输送机(输送带部分)毕业设计

毕业设计课题名称:DT-(Ⅰ)皮带输送机设计(输送带部分)目录摘要及关键词 (3)前言 (3)一、传动系统的方案设计 (4)1)、对传动方案的要求 (4)2)、拟定传动方案..................................... ...... .. 4二、带式输送机的设计 (4)1)、确定带速V. (4)2)、确定带宽B. (4)3)求圆周力 (5)4)求各个点的张力 (6)5)校核重度 (7)6.校核胶带安全系数 (7)7)拉紧装置设计 (7)三、电动机的选用 (7)1)电动机容量的选择 (7)*2)传动比的分配 (8)*3)各轴转速、功率和转矩的计算 (9)*4)带的设计 (10)*四、齿轮的设计 (13)*五、减速器中轴的设计 (20)六、传动滚筒内轴的设计 (20)1)选择轴的材料确定许用应力 (20)2)按扭转强度估算轴径 (20)3)设计轴的结构并绘制草图 (20)4)按弯扭合成强度校核轴径 (21)5)轴的刚度校核22七、改向滚筒内轴的设计 (22)1)选择轴的材料确定许用应力 (23)2)确定各轴段的长度 (23)3)按强度设计轴径 (23)4)设计轴的结构并绘制草图 (24)5)轴的刚度校核24八、滚动轴承的选择(传动滚筒) (25)九、滚动轴承的选择(改向滚筒) (25)十、键和联轴器的选择 (25)1)传动滚筒上联轴器的选择 (26)2)传动滚筒上键的选择 (26)3)传动滚筒轴内键联接的选择 (26)4)改向滚筒轴内键联接的选择 (26)*十一、滚动轴承的润滑 (27)结论 (27)结束语 (27)附:主要参考文献 (28)带*号的是同组王勇同学所做,不带的是本人所做DT-(Ⅳ)胶带输送机设计(输送机部分)摘要:本课题针对杨府山煤用码头胶带输送机进行了设计计算,根据设计任务书拟定传动系统的方案,对传动系统进行了总体设计。

详细地说明了输送机、传动滚筒、改向滚筒和轴的设计计算过程,对轴承、键、联轴器的选择也进行了计算和校核。

课程设计带式输送机传动系统设计(含CAD图纸)

湖南工业大学课程设计资料袋机械工程学院(系、部)2011-2012 学年第一学期课程名称机械设计指导教师江湘颜职称教授学生姓名专业班级机械工程及自动化班级学号题目带式输送机传动系统设计成绩起止日期2014 年12 月20 日~2014年12 月31 日目录清单课程设计任务书2014—2015学年第一学期机械工程学院(系、部)机械工程及自动化专业1205 班级课程名称:机械设计设计题目:带式输送机传动系统设计完成期限:自2014 年12 月20 日至2014 年12 月31 日共 2 周指导教师(签字):江湘颜2014 年12 月日系(教研室)主任(签字):银金光2014 年12 月日机械设计设计说明书带式输送机传动系统设计起止日期: 2014 年 12 月 20 日至 2014 年 12 月 31 日学生姓名吴升俊班级机工1205学号12405701306成绩指导教师(签字)机械工程学院(部)2014年12月31日目录1 设计任务书 (3)2传动方案的拟定 (4)3 原动机的选择 (6)4 传动比的分配 (8)5 传动装置运动和运动参数的计算 (9)6 传动件的设计及计算 (12)7 轴的设计及计算 (20)8 轴承的寿命计算及校核 (36)9 键联接强度的计算及校核 (38)10 润滑方式、润滑剂以及密封方式的选择 (40)11 减速器箱体及附件的设计 (42)12 设计小结 (46)13 参考文献 (47)1.设计任务书1.1 课程设计的设计内容设计带式输送机传动系统中的减速器,其传动转动装置图如下图1-1所示。

图1.1 带式输送机传动系统简图1—电动机;2—联轴器;3—两级圆柱齿轮减速器;4—联轴器;5—滚筒;6—输送带1.2 课程设计的原始数据动力及传动装置已知条件:①运输带最大有效拉力:F=8000N;②运输带的工作速度:v=0.6m/s;③输送机滚筒直径:D=400mm;④使用寿命10年。

毕业设计(论文)带式输送机v带传动及一级直齿圆柱齿轮减速器的设计

内蒙古化工职业学院毕业论文题目:带式输送机V带传动及一级直齿圆柱齿轮减速器的设计系部:测控与机电工程系专业:机电一体化班级:机电09-2班学号:学生姓名:指导教师:——内蒙古化工职业学院毕业设计(论文、专题实验)任务书摘要带式输送机一级圆柱齿轮的设计是我们的毕业设计题目。

也是我们对对大学所学课程的一次深入的的综合性连接,也是一次理论联系实际的训练。

更是我们全方面地进行机械传动系统运动学、动力学分析和机械结构的设计的一个十分重要实践性的环节。

因此它是我们的大学生涯中占有十分重要的地位。

我希望通过这次毕业设计可以对自己在将来从事的工作进行一次适应性的训练。

从中可以锻炼自己分析问题、解决问题的能力。

为今后参加工作打下良好的基础。

关键词:电动机的选择、V带的设计、齿轮的设计、轴承、密封AbstractBelt conveyor is a cylindrical gear design is our graduation project topic. We also on the university course of an in-depth and comprehensive connection, is also a theory with practical training. We are all aspects of mechanical transmission system of kinematics, dynamics analysis and the design of the mechanical structure of a very important practical link. Therefore it is our university life occupies a very important position.I hope that through this graduation design can be on their own in the future to engage in the work of an adaptive training. From which we can exercise itself to analyze the question, to solve the question ability. For future work to lay a good foundation.Key words: the choice of motor, the design of V belt, gear, bearing, seal design目录1.1 减速器的主要型式及其特性 (1)1.2 减速器结构 (2)1.3 减速器润滑 (4)第2章、传动方案的拟定 (6)2.1 方案的选定 (6)2.2 方案的比较 (7)第3章、电动机的选择 (8)3.1 电动机类型的选择 (8)3.2 确定电动机型号 (9)3.3 计算总传动比及分配各级的传动比 (10)3.4 运动参数及动力参数计算 (11)第4章、传动系统的设计 (12)4.1 V带的设计 (12)4.2 一级减速器直齿齿轮的设计 (14)第5章、轴的设计计算 (19)5.1 输入轴的设计 (19)5.2 输出轴的设计 (21)第6章、滚动轴承的选择及计算 (25)6.1 输入轴承的计算 (25)6.2 输出轴承的计算 (20)第7章、键联接的选择及校核计算 (27)7.1 输入轴与大带轮轮毂联接采用平键联接 (27)7.2 输出轴与大齿轮联接用平键联接 (27)7.3 输出轴与联轴器联接用平键联接 (27)第8章、联轴器的选择 (28)第10章、润滑与密封 (30)10.1 齿轮的润滑 (30)10.2 密封方法的选取 (30)第11章、设计小结 (31)致谢 (32)参考文献 (33)符号说明P 功率 F 功V 速度 K A工况系数n 转速ί传动比T 转矩 a 中心距L d基准长度 F Q轴压力α带轮包角 q 每米长质量f0初拉力 Z 齿轮齿数K 载荷系数δ压力角μ齿数比 F t圆周力m 齿轮模数 F r径向力d d齿顶直径 N 应力循环次数Φd齿宽系数 Z E弹性系数[δ] 许用应力 Kα分配系数b 齿宽 HBS 布氏硬度第1章减速器概述1.1 减速器的主要型式及其特性减速器是一种由封闭在刚性壳体内的齿轮传动、蜗杆传动或齿轮—蜗杆传动所组成的独立部件,常用在动力机与工作机之间作为减速的传动装置;在少数场合下也用作增速的传动装置,这时就称为增速器。

带式输送机的设计(全套图纸)

目录摘要 ................................................................................................................... 错误!未定义书签。

Abstract............................................................................................................. 错误!未定义书签。

1绪论 .. (2)2带式输送机概述 (3)2.1 带式输送机的应用 (3)2.2 带式输送机的分类 (3)2.4 带式输送机的工作原理 (4)2.5 带式输送机的结构和布置形式 (6)2.5.1 带式输送机的结构 (6)2.5.2 布置方式 (6)3 带式输送机的设计计算 (7)3.1 已知原始数据及工作条件 (7)3.2 计算步骤 (8)3.3传动功率计算 (10)3.4.1 传动轴功率计算 (10)3.5 输送带张力计算 (12)3.5.1 最大张力计算及输送带材料选择 (12)3.5.2 输送带不打滑条件校核 (13)3.5.2 输送带下垂度校核 (14)3.5.3 各特性点张力计算 (14)3.8 拉紧力计算 (16)4 驱动装置的选用与设计 (16)4.1 电机的选用 (17)4.2.1 传动装置的总传动比 (17)4.2.3 联轴器 (17)5 带式输送机部件的选用 (20)5.1 输送带 (20)5.1.1 输送带的分类: (21)5.1.2 输送带的连接 (22)5.2 传动滚筒 (23)5.2.1 传动滚筒的作用及类型 (23)5.2.2 传动滚筒的选型及设计 (23)5.3 托辊 (24)5.3.1 托辊的作用与类型 (24)5.3.2 托辊的选型 (26)5.6拉紧装置 (27)5.6.1 拉紧装置的作用 (27)5.6.2 张紧装置在使用中应满足的要求 (27)5.6.3 拉紧装置在过渡工况下的工作特点 (28)5.6.4 拉紧装置布置时应遵循的原则 (28)5.6.5 拉紧装置的种类及特点 (28)6其他装置 (31)6.1 给料装置 (31)6.2 卸料装置 (31)6.3清扫装置 (32)7 电气及安全保护装置 (33)结论 (34)参考文献 (36)摘要本次毕业设计是关于矿用固定式带式输送机的设计。

带式输送机(圆锥—圆柱齿轮减速器)设计说明书

摘要减速器是一种动力传达机构,利用齿轮的速度转换器,将马达的回转数减速到所要的回转数,并得到较大转矩的机构。

一般用于低转速大扭矩的传动设备,把电动机。

内燃机或其它高速运转的动力通过减速机的输入轴上的齿数少的齿轮啮合输出轴上的大齿轮来达到减速的目的。

本设计对二级减速器进行了工艺过程及装配的设计,对减速器各零部件的材料进行了选择和比较,对它的各部分零件加工精度进行了设计计算,然后利用AutoCAD2004软件进行二级减速器箱体中各零件的二维制图;再将各个零件装配在一起形成二维工程装配图;最后,文章对润滑和密封的选择,润滑剂的牌号及装油量计算。

关键词:箱体;工艺;装配;设计;AutoCAD目录第一章绪论 (5)1。

1 设计目的 (5)1。

2 设计任务和要求 (5)第二章题目分析﹑传动方案的拟定……………………………………………………。

. 52.1原始条件和数据…………………………………………………………………………。

52.2 输送带工作拉力 (6)2。

3 结构简图如下........................................................................................ .6 2.4 传动方案的拟定和说明...........................................................................。

6第三章电动机选择,传动系统运动学和动力学计算 (6)3.1 电动机的选择........................................................................................ .6 3.2 确定电动机功率.....................................................................................。

带式输送机用单级圆柱齿轮减速器课程设计说明书(2)

机械课程设计说明书课程设计题目:带式输送机传动装置姓名:陈光君学号:060290专业:机械设计制造及其自动化完成日期:2014.11.25中国石油大学(北京)远程教育学院机械课程设计说明书一、前言(一) 设计任务设计一带式输送机用单级圆柱齿轮减速器。

已知运输带输送拉力F=2.6KN,带速V=1.45m/s,传动滚筒直径D=420mm(滚筒效率为0.96)。

电动机驱动,预定使用寿命8年(每年工作300天),工作为二班工作制,载荷轻,带式输送机工作平稳。

工作环境:室内灰尘较大,环境最高温度35°。

动力来源:电力,三相交流380/220伏。

图1 带式输送机的传动装置简图1、电动机;2、三角带传动;3、减速器;4、联轴器;5、传动滚筒;6、皮带运输机(二) 设计目的通过本课程设计将学过的基础理论知识进行综合应用,培养结构设计,计算能力,熟悉一般的机械装置设计过程。

(三) 传动方案的分析机器一般是由原动机、传动装置和工作装置组成。

传动装置是用来传递原动机的运动和动力、变换其运动形式以满足工作装置的需要,是机器的重要组成部分。

传动装置是否合理将直接影响机器的工作性能、重量和成本。

合理的传动方案除满足工作装置的功能外,还要求结构简单、制造方便、成本低廉、传动效率高和使用维护方便。

本设计中原动机为电动机,工作机为皮带输送机。

传动方案采用了两级传动,第一级传动为带传动,第二级传动为单级直齿圆柱齿轮减速器。

带传动承载能力较低,在传递相同转矩时,结构尺寸较其他形式大,但有过载保护的优点,还可缓和冲击和振动,故布置在传动的高速级,以降低传递的转矩,减小带传动的结构尺寸。

齿轮传动的传动效率高,适用的功率和速度范围广,使用寿命较长,是现代机器中应用最为广泛的机构之一。

本设计采用的是单级直齿轮传动。

减速器的箱体采用水平剖分式结构,用HT200灰铸铁铸造而成。

二、传动系统的参数设计(一) 电动机选择1、电动机类型的选择:Y系列三相异步电动机2、电动机功率选择:①传动装置的总效率η:查表1取滚筒效率为0.96,皮带传动效率0.96,轴承传动效率0.99,齿轮传动效率0.97,联轴器效率0.99。

带式输送机传动装置设计一级圆柱齿轮减速器设计

带式输送机传动装置设计一级圆柱齿轮减速器设计一、引言带式输送机是目前应用较广泛的一种连续输送装置,它广泛应用于石油、化工、煤炭、冶金、建材等行业。

传动装置是带式输送机的重要组成部分,其中一级圆柱齿轮减速器是常见的一种传动装置。

本文将对一级圆柱齿轮减速器的设计进行详细阐述。

二、设计原理一级圆柱齿轮减速器是一种常见的传动装置,其主要由电机、输入轴、输出轴、圆柱齿轮、轴承和外壳等组成。

其传动原理是通过电机驱动输入轴,输入轴带动圆柱齿轮旋转,齿轮传动力量到输出轴,从而实现带式输送机的运转。

三、设计步骤1.确定设计参数:根据带式输送机的要求和工作条件,确定齿轮减速器的传动比、输出转速、输入功率等参数。

2.选取齿轮参数:根据传动比,可以通过传动计算公式计算出圆柱齿轮的模数、齿数等参数。

同时,还需要考虑齿轮材料的选择,一般选用优质合金钢制造。

3.设计轴承:根据输出轴的转矩和转速,选择合适的轴承类型和规格。

轴承的选取应考虑到齿轮减速器的使用寿命和运转平稳性。

4.安装布置:根据齿轮减速器的总体尺寸和输送机的布局,合理安排齿轮减速器的安装位置和连接方式。

同时,还需要考虑到齿轮减速器与输送机其他部件的配合和连接。

5.强度计算:对齿轮减速器的主要零部件进行强度计算,包括输入轴、输出轴、圆柱齿轮等。

计算应考虑到传动过程中的动载荷和静载荷,确保其强度满足要求。

6.结构设计:根据设计要求和计算结果,合理设计齿轮减速器的结构和尺寸。

包括各零部件的形状和连接方式,以及外壳的设计。

7.摩擦与润滑设计:对齿轮减速器的摩擦和润滑进行设计。

根据工作条件和使用要求,选择适当的润滑方式和润滑剂。

8.优化设计:根据实际情况,对齿轮减速器的设计进行优化。

包括减小尺寸、减轻重量、提高效率和降低噪音等。

四、设计注意事项1.齿轮副的选材应考虑到传动的可靠性和寿命,在选择合金钢时应注意其热处理性能和表面硬度。

2.输入轴和输出轴的设计要满足强度和刚度要求,通常采用圆柱形或棱柱形。

带式运输机传动装置的设计

带式运输机传动装置的设计(1)输送皮带输送工件或物料。

输送皮带运行时,工件或物料在与皮带之间的摩擦力的作用下随皮带一起运动,使工件或物料从一个位置输送到另一个位置。

上方的皮带需要运送工件,为承载段;下方的皮带不工作,为返回段。

(2)驱动辊提供驱动动力,在电机驱动下转动,通过驱动辊与带之间的摩擦力驱动皮带运行。

(3)从动辊无动力滚筒,滚筒可绕轴线自由转动。

与驱动辊、张紧轮等共同作用,使皮带张紧并保持皮带与主驱动辊之间有足够的摩擦力。

(4)托板或托辊支撑皮带及皮带上方的工件或物料,不使皮带下垂。

对于要求皮带运行时平整度要求高的场合通常在皮带输送段的下方采用板状的托板,否则就采用能够自由转动的托辊即可。

由于皮带返回段上没有承载工件,通常都间隔采用托辊支承。

除此之外,完整的皮带输送系统还包括:(5)定位挡板由于输送工件时一般都需要使工件保持一定的位置,所以通常都在输送皮带的两侧设计定位挡板或挡条,使工件始终在直线方向上运动。

(6)张紧机构由于皮带在运动时会产生松弛,因此需要有张紧机构对皮带的张力进行调整,张紧机构也是皮带安装及拆卸必不可少的机构。

(7)机架皮带线机架可根据使用要求,设计成各种结构形式。

按材料类别可分为型材机架和焊接机架。

(8)电机驱动系统驱动辊的运动是由电机驱动来驱动的,通常是由电机经过减速器减速后再通过齿轮传动、链传动或同步带传动来驱动皮带驱动辊。

也有部分情况下将电机经过减速器减速后直接与皮带驱动辊连接,节省空间。

如图4所示,1-工件;2-皮带;3-挡板;4-电机;5-减速器。

从动力角度来看,分固定速度和可调速;从传输方向,可分单向传输和可变方向传输。

通常一套电机系统能够驱动的负载时有限的,对于长度较长(例如数十米)的皮带输送线,通常采用多段独立的皮带输送系统在一条直线上安装在一起拼接而成,也就是将多段独立的皮带输送系统按相同的高度固定安放在一条输送线上。

三、主要技术规格1、主要输送形式为:条形工作台、独立工作台、单边工作台、双边工作台和无工作台输送形式。

mtt 1063—2008 煤矿用带式输送机滚筒 技术条件

mtt 1063—2008 煤矿用带式输送机滚筒技术条件1. 引言1.1 概述在煤矿行业中,带式输送机滚筒是一种关键的设备,它用于将煤炭和其他物料从一个地点传输到另一个地点。

通过运输链条或皮带的旋转,滚筒能够有效地将物料推动或拉动,实现高效、连续和大批量的运输。

因此,滚筒的安全可靠性和合理设计对于煤矿生产过程的平稳进行至关重要。

1.2 文章结构本文将全面介绍MTT 1063—2008《煤矿用带式输送机滚筒技术条件》标准的内容和要求。

文章分为五个主要部分:引言、技术条件概述、设计要求与规格参数、检测与试验方法以及维护保养及安全注意事项。

每个部分都包含了详细的信息和指导,帮助读者了解滚筒技术标准,并在实践中应用。

1.3 目的本文的目的是为读者提供MTT 1063—2008标准相关内容的全面指导。

通过阅读本文,读者将了解该标准对带式输送机滚筒的定义、作用以及相关技术要求。

此外,本文还将介绍滚筒设计、检测方法、维护保养和安全注意事项的具体内容,帮助读者在煤矿生产过程中正确应用该标准,确保滚筒设备的正常运行,并提高生产效率和安全性。

2. 技术条件概述2.1 定义与作用煤矿用带式输送机滚筒是用于将煤炭和其他物料从一个位置移动到另一个位置的重要设备之一。

它由滚筒、轴承座、密封装置等组成,被广泛应用于采煤工作面和煤矿井下的皮带输送系统中。

该技术条件的目的在于规范带式输送机滚筒在设计、制造和使用过程中需遵循的技术要求。

2.2 标准简介本技术条件参考了MT/T 1063—2008《煤矿用带式输送机滚筒技术条件》标准。

该标准由专家组依据多年实践经验和科学研究成果制定,旨在确保带式输送机滚筒具有良好的性能、稳定的运行以及高效的工作能力。

2.3 重要性和应用范围带式输送机滚筒作为输送系统的核心部件之一,在现代化大型煤矿生产中具有重要地位和广泛应用。

其正常运行直接关系到整个生产线的连续性、生产效率和安全性。

本技术条件适用于各类煤矿企业使用的带式输送机滚筒,包括新建、改建、扩建或者提升现有设备。

带式输送机上的一级圆柱齿轮减速器设计书

带式输送机上的一级圆柱齿轮减速器设计书带式输送机是一种非常常见的物料输送设备。

其主要由输送带、支撑架、拉绳、传动装置、张紧装置、减速器等部件组成。

在其中,减速器是带有传动功能的装置,主要起到减速、增加扭矩的作用。

减速器分为很多种类型,圆柱齿轮减速器是其一种。

一级圆柱齿轮减速器是由机壳、输入轴、输出轴、齿轮等部件组成的。

它的内部结构主要是由齿轮磨削为像圆环一样的齿边,从而具备传递扭矩的作用。

在设计圆柱齿轮减速器之前,首先需要了解一些物理学知识,例如动力学、热力学等。

其次也需要了解减速器的一些参数,如输出功率、输入功率、速比、效率和载荷能力等。

接下来,我们将介绍一些设计圆柱齿轮减速器需要考虑的相关参考内容:1. 外观设计及尺寸选择:圆柱齿轮减速器是一种精密机械装置,其外观设计和尺寸选择对其性能具有非常重要的影响。

因此,设计人员需要根据具体的使用场景和要求,合理选择减速器的外形尺寸、颜色和其他装饰设计。

2. 输入和输出轴的配合设计:减速器的输入和输出轴之间的配合性是非常重要的。

设计人员需要根据具体的要求,合理选择输入和输出轴的直径、长度、形状和表面光滑度等参数,并确保两者之间具有良好的配合性,从而有效地传递扭矩。

3. 齿轮模数和齿数的选择:齿轮的模数和齿数是决定减速器性能的重要参数,这些参数的选择应该考虑到输出功率、转速、载荷和噪音等方面的因素。

通常,较大的齿轮模数可以提高传动效率,而较小的齿数可以降低噪音。

4. 石英材料和生产工艺的选择:圆柱齿轮减速器的材料和生产工艺的质量和性能是影响减速器可靠性和工作寿命的重要因素。

设计人员应该选择高质量的材料和最先进的生产工艺,并通过严格的质量控制流程,确保减速器具有卓越的性能和优异的耐用性。

5. 润滑方案的选择:齿轮减速器在工作时会产生较大的摩擦和磨损,因此润滑是非常关键的。

设计人员应该考虑到具体的运行环境和工作条件,选择合适的润滑方法和材料,并确保润滑油膜的良好保持,以延长减速器的使用寿命。

齿轮、皮带传动设计计算

齿轮、皮带传动设计计算仅供参考一、传动方案拟定第二组第三个数据:设计带式输送机传动装置中的一级圆柱齿轮减速器(1)工作条件:使用年限10年,每年按300天计算,两班制工作,载荷平稳。

(2)原始数据:滚筒圆周力F=1.7KN;带速V=1.4m/s;滚筒直径D=220mm。

运动简图二、电动机的选择1、电动机类型和结构型式的选择:按已知的工作要求和条件,选用Y系列三相异步电动机。

2、确定电动机的功率:(1)传动装置的总效率:η总=η带×η2轴承×η齿轮×η联轴器×η滚筒=0.96×0.992×0.97×0.99×0.95=0.86(2)电机所需的工作功率:Pd=FV/1000η总=1700×1.4/1000×0.86=2.76KW3、确定电动机转速:滚筒轴的工作转速:Nw=60×1000V/πD=60×1000×1.4/π×220=121.5r/min根据【2】表2.2中推荐的合理传动比范围,取V带传动比Iv=2~4,单级圆柱齿轮传动比范围Ic=3~5,则合理总传动比i的范围为i=6~2 0,故电动机转速的可选范围为nd=i×nw=(6~20)×121.5=729~2 430r/min符合这一范围的同步转速有960 r/min和1420r/min。

由【2】表8.1查出有三种适用的电动机型号、如下表方案电动机型号额定功率电动机转速(r/min)传动装置的传动比KW 同转满转总传动比带齿轮1 Y132s-6 3 1000 960 7.9 3 2.632 Y100l2-43 1500 1420 11.68 3 3.89综合考虑电动机和传动装置尺寸、重量、价格和带传动、减速器的传动比,比较两种方案可知:方案1因电动机转速低,传动装置尺寸较大,价格较高。

带式传送机减速器的高级齿轮传动设计

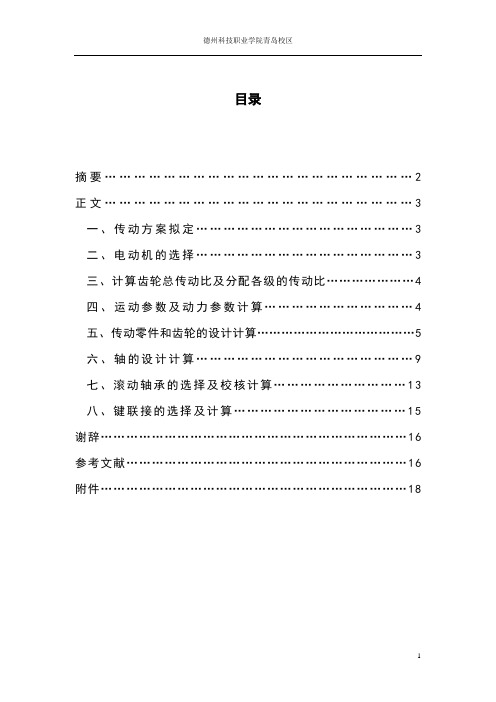

目录摘要 (2)正文 (3)一、传动方案拟定 (3)二、电动机的选择 (3)三、计算齿轮总传动比及分配各级的传动比 (4)四、运动参数及动力参数计算 (4)五、传动零件和齿轮的设计计算 (5)六、轴的设计计算 (9)七、滚动轴承的选择及校核计算 (13)八、键联接的选择及计算 (15)谢辞 (16)参考文献 (16)附件 (18)摘要齿轮传动是应用极为广泛和特别重要的一种机械传动形式,它可以用来在空间的任意轴之间传递运动和动力,目前齿轮传动装置正逐步向小型化,高速化,低噪声,高可靠性和硬齿面技术方向发展,齿轮传动具有传动平稳可靠,传动效率高(一般可以达到94%以上,精度较高的圆柱齿轮副可以达到99%),传递功率范围广(可以从仪表中齿轮微小功率的传动到大型动力机械几万千瓦功率的传动)速度范围广(齿轮的圆周速度可以从0.1m/s到200m/s或更高,转速可以从1r/min到20000r/min或更高),结构紧凑,维护方便等优点。

因此,它在各种机械设备和仪器仪表。

关键词:键轴啮合直齿圆柱齿轮减速器AbstractGear is the application of a wide range of important and special formof a mechanical transmission, which can be used to the arbitrary axis in the space between the movement and power transmission, gear device is gradually to the small, high-speed, low noise, high reliability Hardened and technical direction of transmission gear is smooth and reliable, high transmission efficiency (generally above 94% can be achieved, the higher the accuracy of cylindrical gear can be achieved 99%), a wide range of power transmission (gear can be Instrument Micro power transmission to large-scale power plant tens of thousands of kilowatts of power transmission) wide speed range (the circumferential speed gear from 0.1m / s to 200 m / s or higher, speed can be an r / min to 20000 r / min or higher ), compact structure, the advantages of easy maintenance. Therefore, in the machinery and equipment and instrumentation.KEY WORD:Key Shaft Smesh Spur Gear Reducer带式传送机减速器的高级齿轮传动设计的优点1.承载能力高,尺寸紧凑。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

皮带输送机齿轮滚筒的设计

皮带输送机的滚筒有两种形式。

一种形式为电动滚筒,它是将电动机和齿轮减速装置全部设计在滚筒之内,虽然结构紧凑、体积轻便,但是不容易安装、拆卸, 不利于维护和维修,而且制造工艺复杂,散热困难。

另一种形式为齿轮滚筒,它是将齿轮减速装置设计在滚筒之内,吸收了电动滚筒结构紧凑、体积轻便的优点,但是它和电动滚筒一样散热条件差,因此只能用在小功率的皮带输送机上。

本文中我们以功率仅为15kW的小功率滚筒为例进行说明用于皮带输送机的齿轮滚筒。

齿轮传动的主要优点是:工作可靠,使用寿命长,它的瞬时传动比为常数,工作平稳,传动效率高。

齿轮传动有很多种方式,例如圆柱齿轮传动、锥齿轮传动、行星齿轮传动等。

由于此次所设计的减速器的传动比仅为12.828,并且它的工况条件较好,用一般的普通齿轮传动已可满足要求。

出于经济性考虑,我们决定采用二级圆柱齿轮传动。

皮带输送机齿轮滚筒机构运动简图见图1。

Ⅰ轴——高速轴;Ⅱ轴——中间轴; Ⅲ轴——支撑轴

1, 3——小齿轮; 2——大齿轮; 4——内齿轮

图1皮带输送机齿轮滚筒机构运动简图

1、传动方案的设计

(1)原始数据

滚筒使用寿命10年,每年300个工作日,每天1班生产,每班工作7h。

一年小修,三年大修。

工作环境温度不超过400℃。

其工艺参数如下:滚筒直径(mm):500;

输送带宽度(mm):800;

滚筒宽度(mm):950;

安装尺寸(mm):1 300;

输送带运行速度(m/s):210;

电动机功率(kW ) : 15;

电动机转速( r/min):980。

(2)传动方案设计

本设计采用二级圆柱齿轮传动,电动机输出功率传递到Ⅰ轴上,带动Ⅰ轴上的小齿轮1转动,小齿轮1与大齿轮2 啮合,此时功率传到Ⅱ轴上,Ⅱ轴再带动小齿轮3与内齿轮4啮合,从而将运动传到滚筒上达到减速的目的。

整个齿轮传动装置放置在一个支撑架内,同时设计一个蝶型支撑筋,把内齿轮4与滚筒联接在一起。

2、传动参数的确定

首先对两对啮合齿轮进行传动比分配,在分配传动比时应考虑以下原则:

①各级传动的传动比应在合理范围内,不超出允许的最大值,以符合各级传动原则;

②应注意使各级传动尺寸协调,结构匀称合理;

③尽量使传动装置外廓尺寸紧凑或重量较小;

④尽量使各级大齿轮浸油深度合理;

⑤要考虑传动零件之间不会干涉碰撞。

然后进行各轴转速和转矩的计算,各轴运动学和动力学参数见表1。

表1各轴的运动学和动力学参数表

3、齿轮的设计

小齿轮1和小齿轮3均用40Cr调质处理,硬度为HB241~HB286,平均取HB260;大齿轮2和内齿轮4均用45钢调质处理,硬度为HB229~HB286,平均取HB240。

本设计采用标准的斜齿轮传动,并无变位。

齿轮的设计从两个方面来考虑:

①按照齿面接触疲劳强度计算;

②按齿根弯曲疲劳强度进行校核。

因传动无严重过载,故不作静强度校核。

可算得齿轮的模数及分度圆直径,并对模数进行圆整,从而定出分度圆的具体直径。

完成这些之后,得出合适且安全的齿轮。

本次设计采用油润滑。

4、轴的设计

轴是本次设计中的主要零件,因此轴必须设计合理。

本次设计中,主要设计了两根轴,即高速轴Ⅰ和中间轴Ⅱ。

在Ⅰ轴初步设计完之后,我们发现此轴在轴向并没有固定牢靠,故采用了一个套筒和两个圆螺母来固定,保证了轴向的固定。

初步设计了轴的结构之后,必须对轴进行强度校核。

先对轴径进行验算,然后用安全系数法进行轴的强度校核。

在轴的强度校核计算时,根据轴的具体受载及应力情况,采用相应的计算方法,并恰当选取其许用应力。

根据轴的结构图作出轴的计算简图,并根据轴的计算简图作出轴的弯矩图、扭矩图和当量弯矩图,然后确定出危险截面为小齿轮中间截面,按弯扭合成应力校核轴的强度,通常只校核轴上承受最大计算弯矩的截面,接下来校核轴的疲劳强度。

通过以上的设计计算,表明该轴的设计安全可靠,符合使用要求。

5、轴承的选用

由于该轴承所受载荷为径向和轴向载荷,故选用圆锥滚子轴承。

我们选用的轴承型号为7308,轴承额定动负荷48440N,额定静负荷43540N,极限转速5600r/min(油润滑),轴向动载荷系数211,轴向静载荷系数112。

初定轴承类型及型号后,我们从三方面进行了计算校核:①寿命的计算;②静载荷的计算;③许用转速验算。

6、其它零件的结构设计

在本次设计中,还设计了一个支撑架和一个蝶形支撑筋,以把齿轮装置固定在滚筒之内。

还有其它零件包括一些标准件和非标准件的设计,在此不再赘述。