降低粗苯工段洗油消耗的措施及效果

浅谈焦化厂粗苯生产工艺优化分析

浅谈焦化厂粗苯生产工艺优化分析摘要:粗苯是化工原料的中间产品,相对于以生产煤气为主的制气厂来说,粗苯具有较高的经济价值。

随着产生粗苯的重要原料洗油的逐渐减少,化工生产和市场的变化,导致经济价值逐步上扬。

主要包括:改善新洗油质量、降低终冷塔出口煤气温度、优化贫富油螺板换热器通道、稳定蒸汽压力、改造洗苯塔后油封槽等。

本文简单分析了粗苯生产工艺中存在的问题,研究探讨了解决粗苯生产工艺问题的相关措施。

结果表明:改造后,有效降低了洗苯塔后煤气含苯量和轻苯耗洗油量,增加了轻苯产量,不仅为后续工序提供了洁净煤气,还带来了可观的经济.关键词:洗苯塔;脱苯,粗苯;焦化引言某焦化厂现有两座 7.63 m 焦炉,设计年产焦炭 220 万 t,配套有煤气净化工段,包括鼓冷、硫铵、粗苯、脱硫工序。

从焦炉煤气中吸收苯族烃的方法有洗油吸收法、固体吸附法和保持凝结法,某钢焦化厂粗苯工序采用洗油吸收法脱除煤气中的苯族烃,可年产轻苯 2 万,产业处于低谷阶段,如何在焦化副产品生产工艺上找到突破口,最大程度上提高焦化副产品效益,为公司降本增效做出贡献,本文针对粗苯工序运行过程中出现的塔后含苯量偏高、轻苯产量低、洗油消耗大等问题进行了研究,并提出了相应的解决措施,成为焦化厂专业技术人员攻关的方向,为焦化煤气回收系统的清洁高效生产创造了条件。

一、粗苯生产工艺现状粗苯工艺流程:从硫铵系统出来的煤气,分别进入两座终冷塔,分两段与循环喷洒液接触冷却。

冷却后的煤气首先进入洗苯塔,经贫油洗涤脱除苯,再送往煤气脱硫脱氰工序。

贫油吸收苯变为富油,将富油从洗苯塔底送至脱苯工序,蒸馏脱苯后,富油变为贫油循环使用。

粗苯工艺特点:富油和再生器所用蒸汽采用管式炉加热;油气换热器、轻苯冷凝冷却器、贫富油换热器、一二段贫油冷却器采用螺板式换热器;终冷塔和洗苯塔采用轻瓷填料。

指标要求洗苯塔后煤气中苯的质量浓度小于 4 g/m 3。

图 1 为终冷、洗苯工艺流程。

图 2 为脱苯工艺流程图 2 脱苯工艺流程二、粗苯存在问题2.1 洗苯塔后煤气含苯量高经过多年的运行实践,总结出影响塔后含苯量指标的因素有以下几点:1)洗油质量差。

浅谈降低粗苯洗油消耗的措施

浅谈降低粗苯洗油消耗的措施作者:赵伟来源:《中国化工贸易·下旬刊》2019年第07期摘要:结合当前我国人民的日常生活来看,煤气是不可缺少的重要能源之一,粗苯身为煤气热解后的重要产物,在经过脱氨处理后,可以将苯系化合物再次进行回收利用。

本文通过分析粗苯洗油消耗高的原因,提出了一系列降低粗苯洗油消耗量的方法,希望能为我国粗苯生产活动的发展有所启示。

关键词:粗苯;洗油消耗;工业0 前言結合当前我国粗苯的使用情况来看,主要应用于制苯活动中,其中包含有二甲苯、甲苯等,众所周知,二甲苯以及甲苯等物都是十分重要的有机化工原料。

在煤气净化工作中,需要通过洗油方式对煤气中的粗苯进行回收,但是由于洗油消耗量较大,导致粗苯生产活动的能源消耗情况严重,因此,针对当前我国粗苯生产活动而言,降低洗油消耗是亟待解决的问题。

1 粗苯洗油消耗量大的原因1.1 洗油质量的影响结合当前我国粗苯生产活动的实际情况来看,洗油质量的问题是消耗较大的主要因素之一,在此过程中,检测洗油质量的重要指标是对230℃与300℃情况下,含酚、含水以及含萘、馏出量的数值。

在检测过程中,如果洗油工作中的轻组分较高,那么在一定程度上说明了230℃之前的馏出量过多,由于轻馏分与空气两者相互接触反应会发生氧化反应,因此会出现高分子化合物沉淀现象,此化合物会直接附着在洗苯塔填料上,最终影响洗苯效果,增加了该活动中洗油的消耗。

如果洗油过程中的重组分较多,重组分包括高分子化合物与蒽油,那么说明了在300℃之前,相关馏出量较少,那么这些成分会在再生过程不断形成焦油,进而导致洗油消耗量不断增加。

由于含酚量较高的洗油极易与水进行反应,最终形成乳化物,因此会直接破坏洗苯的效果,导致洗苯质量难以提高。

其次,在该活动中,如果洗油的含水量较高,那么会导致脱苯塔等设备难以承受相关压力,出现设备损坏的情况,直接影响粗苯生产活动,降低了该活动中的粗苯收率[1]。

1.2 排渣的损失在粗苯生产活动中,脱苯环节是需要将使用过的热蒸汽直接开展蒸吹工作,随后再将其引入再生器中,开展循环洗油工作,确保最终能够获得良好的洗油质量。

焦化厂提高粗苯产率,降低洗油消耗的实践

焦化厂提高粗苯产率,降低洗油消耗的实践黄发亮;吴彦民【摘要】对于焦化企业而言,如何提高粗苯产率,降低洗油消耗,降低生产成本,是目前亟待解决的问题.分析了影响粗苯产率和洗油消耗的因素,并结合生产实际提出解决措施.【期刊名称】《安徽化工》【年(卷),期】2018(044)001【总页数】2页(P105-106)【关键词】粗苯产率;洗油消耗【作者】黄发亮;吴彦民【作者单位】拜城县众泰煤焦化有限公司,新疆拜城842300;拜城县众泰煤焦化有限公司,新疆拜城842300【正文语种】中文【中图分类】TQ522.62众泰煤焦化公司是年产60万吨焦炭的独立焦化厂,2009年6月投产,有两座4.3m捣固焦炉,配套鼓风冷凝、脱硫、洗氨、洗苯、脱苯等化工产品回收系统。

2010~2013年满负荷生产时粗苯产量每年只有4500吨左右,生产冶金焦时产率0.75%~0.80%,生产铁合金焦(气煤焦)时产率1.1%~1.2%,洗油消耗居高不下,一度达到80kg/t苯,粗苯回收率处于同行业下游水平,洗油消耗处于同行业较高水平,而且系统运行不稳定,设备腐蚀堵塞较严重,循环洗油质量恶化较快,特别是贫油温度一直偏高,不能调节至正常温度,易引起贫油换热器堵塞,影响洗苯系统的正常运行,造成设备损坏。

系统运行三年来共更换贫油换热器4台,不仅影响了粗苯产量,还增加了运行成本;螺旋板式换热器一旦堵塞或泄漏基本无法维修,只能更换。

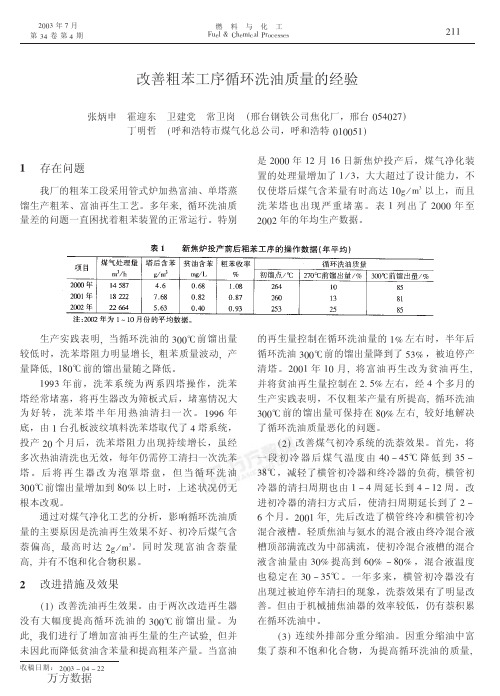

调整前的生产数据见表1。

表1 粗苯产量、回收率、洗油消耗时间(年)2010 2011 2012 2013粗苯产量(t)回收率(%)2051.92 6129.7 5942.3 5607.4 0.69 0.72 0.71 0.70洗油单耗(kg/t苯)82.5 82.1 81.7 82.591 影响因素及采取措施煤气中粗苯在吸苯塔内被回收的程度称之为吸收率,吸收率是评价吸苯操作的重要指标。

影响吸收率的因素很多,主要有吸收温度、洗油分子量、循环油量及质量、贫油中粗苯含量等。

提高粗苯回收率及稳定洗油耗量的改进措施

提高粗苯回收率及稳定洗油耗量的改良措施提高粗苯回收率及稳定洗油耗量的改良措施【摘要】本文针对在生产过程中所出现的问题,对如何减少洗油消耗和提高粗苯的回收率进行介绍。

对油油换热器的更换、终冷塔冲洗周期的延长、技改再生器液位、提高再生器操作的稳定性、贫油换热器的积垢及沉渣的去除、脱苯塔塔压的温度、工艺制度的优化等多个方面的改良措施进行研究,使粗苯回收率得到提高,洗油耗量保持稳定,以取得较高的经济效益。

【关键词】回收率;洗油;粗苯;消耗焦化企业一直以来都是苯类产品的重要生产企业,我们获得苯的主要途径是对焦炉煤气中的粗苯进行回收,就目前大多数焦化企业而言,在进行洗脱苯工艺时粗苯的回收率只有86.3%左右,回收率并不高;而在洗脱苯过程中消耗的洗油量也不稳定,最高时可达54.14kg/t,这一现状大大降低了企业的经济效益。

所以,通过先进生产技术的运用、工艺指标的优化、操作措施的强化来提高粗苯的回收率,降低洗油的消耗量是很多焦化企业一直思考的问题。

本文就洗脱苯工艺中可能存在的问题进行分析,提出合理的解决措施,到达提高粗苯回收率和降低并稳定洗油消耗量的目的。

1 洗脱苯生产中出现的问题1.1 油油换热器串漏导致换热效果差目前大多数焦化企业采用的油油换热器都是换热效果不佳的三维板形式的换热器,富油在经过换热后温度无法到达80。

C,而且换热器本体在投用不久后就会出现多个地方外漏的情况,需要频繁的停工补焊,大大降低了洗脱苯生产的投运效率,降低了粗苯的产量。

这一种三维板形式的油油换热器还存在是贫油富油差距悬殊的状况,富油在较高压力的作用下会流入贫油之中,造成贫油吸收能力的减弱,最终导致粗苯产量的减少。

1.2 频繁的终冷塔冲洗造成时间的浪费终冷塔的阻力会因为气温的上升而上升,这就造成冲洗时间间隔的缩短,每一次的冲洗都需要消耗一定的时间,冲洗间隔时间的减少就直接导致消耗时间的上升,设备的运行时间受到影响,降低了粗苯的产量。

1.3 再生器液位计的异常焦化企业采用的再生器液位计一般都是由玻璃板制作而成,玻璃液位被洗油覆盖后不容易看清楚,从而容易造成数据的失真,最终导致无法及时的从粗苯蒸馏器中将产生于贫油再生过程中的聚合物别离出来,影响了循环洗油对苯族烃的吸收,降低了洗苯的效果,造成粗苯产量的减少。

粗苯净化工序存在的问题及改进措施

c o n t r o l l e d b e l o w 4 g / m b y a d j u s t i n g p r o c e s s p a r a me t e r s a n d mo d i f y i n g p r o c e s s p i p i n g& e q u i p me n t a s

云南 煤 业 能 源 股 份 有 限 公 司 师 宗 分 公 司 于 2 0 1 0年 l 2月 建成 投产 了 2座 6 0孔 炭化 室 高 5 . 5 m、 宽 5 0 0 m m的 T J L 5 5 5 0 D 型 侧 装 捣 固焦 炉 , 年产 1 2 0

部 的洗 油槽 , 经 富油 泵压 送 至粗苯 冷凝 冷却 器 、 油 油 换 热器 、 管 式加 热炉 , 被加热至 1 8 0  ̄ C左 右进 入 脱 苯 塔 。富油经 脱 苯塔蒸 馏 脱苯后 , 自流人 油油换 热 器 、 贫 油贮 槽 , 由贫 油泵 压送 至 贫 油冷 却 器 冷却 至 2 7  ̄ C

2 01 4年 3 月

第4 5卷 第 2期

F u e l& C h e mi c a I P r o c e s s e s

燃 料 与 化 工

3 9

・

煤 气 净 化 与 化 学产 品 加 工 ・

粗 苯 净 化 工序 存 在 的 问题 及 改进 措 施

续树 红 ( 云 南煤 业 能源 股份 有 限公 司师 宗分 公 司 ,师 宗 6 5 5 7 0 0 )

摘 要 :对 粗 苯 净 化 工 艺 运 行 中存 在 的 问题 进行 了分 析 。 通 过 调 整 工艺 参 数 、 改造工艺管道及设备等措施 , 稳 定 洗 苯操作 , 洗 苯 塔 后 煤 气 含苯 控 制 在 4 g / m 以下 。 关 键 词 :粗 苯 ; 洗 苯 ;工 艺 改造 ;改 进 措 施

生产粗苯过程洗油消耗问题探讨

生产粗苯过程洗油消耗问题探讨摘要:焦炉煤气进行粗苯回收是煤气净化重要的环节,通过对煤气中的苯类产品进行回收处理,既可以使煤气得到净化,还可以获取高附加值的化工产品,创造可观的经济效益[1]。

利用洗油吸收法回收粗苯是目前国内焦化行业普遍采用的回收方法,洗油消耗也就成为生产粗苯企业需要控制的关键指标之一,多数企业从洗油消耗产生的成本方面进行考虑,本文从不同角度对洗油消耗问题进行全方位分析。

Abstract:Recovery of Crude Benzene from coke oven gas is an important step in gas purification. Through the recovery of benzene products in the gas, the gas can be purified, the high value-added chemical products can be obtained, and considerable economic benefits can be created. The recoveryof crude benzene by washing oil absorption method is widely used in domestic coking industry.Washing oil consumption has also become one ofthe key indicators tocontrol for crude benzene production enterprises.Most enterprises consider from the cost of washing oil co nsumption, this paper analyzes the problem of washing oil con sumption from different angles。

影响粗苯回收率和洗油耗量的因素分析及改进 张磊

再生器排渣制度由原来的间歇加油间歇排硬渣改为连续加油,液位稳定在7-10,排渣温度190-200℃,每周二、周五定期排稀渣制度;将地下槽液抽送往贫油槽进入洗涤系统工艺改为送往1#洗苯塔底富油槽进入蒸馏系统工艺,防止了地下槽液内氨、酚等杂质对洗油质量的影响;加强管式炉的管理和维护,要求当班人员对管式炉煤气喷嘴每班疏通一次,确保富油温度、过热蒸汽温度达到工艺要求;脱苯塔顶温度由100-110℃降为90-95℃,减少粗苯产品带走洗油有效成分;每周一次性往贫油槽集中补充新洗油10-12t,每年冬天适当配入轻质洗油,从而有效地稳定循环洗油的质量。

总结

粗苯回收和再生是焦化企业重要的生产流程,研究粗苯回收效率及其影响因素有着很高的经济价值。生产中,影响粗苯回收的综合因素很多,必须抓好每个环节,严格操作。不断完善生产工艺,使粗苯生产更加稳定,粗苯的产量和质量进一步提升。

参考文献:

[1]谷志强,吕久亮.提高焦化粗苯回收率的措施[J].燃料与化工,2014(2).

2.5增加富油加热器,用中压蒸汽取代管式炉加热

洗油变质速度较快且耗量较大的问题,根本原因在于循环洗油接触的温度较高,如果能采用温度较低的加热源来取代管式炉对洗油进行加热,则可以从根本上抑制洗油的变质程度。为此,决定采用热力部门副产的中压过热蒸汽作为加热源来取代管式炉。中压过热蒸汽指标为4.8-5MPa、380-400℃,进入脱苯塔之前的洗油(富油)需要从135℃加热至185℃。

1.2洗油的质量和循环量

为满足从煤气中回收和制取粗苯的要求,洗油要有足够的化学稳定性和较好的流动性。当其他条件一定时,同类液体吸收剂的吸收能力与其相对分子质量成反比,吸收剂与溶质的相对分子质量愈接近,愈易相互溶解,吸收得愈完全。因此,洗油的相对分子质量减小,将使洗油中粗苯含量增加,吸收能力得到提高。但低于230℃的洗油馏分,由于相对分子质量太小而在吸收过程中挥发损失较大,且在脱苯蒸馏时不易与粗苯分离;高于300℃的洗油馏分,则由于相对分子质量太大而吸收能力不好。因此,要求洗油230℃前馏分不大于3%,300℃前馏分不小于90%。此外,要严格控制洗油的含萘质量分数小于13%,苊质量分数小于5%,以保证在10℃-15℃时无固体沉淀物。萘熔点高,在常温下易析出固体结晶,应严格控制其含量。但萘与苊、芴、氧芴及洗油中其他高沸点组分混合时,能生成熔点低于各组分的共熔点混合物。因此,在洗油中存在一定含量的萘,有助于降低从洗油中析出沉淀物的温度。洗油含酚高时,易与水形成乳化物,破坏洗苯操作。另外,酚的存在还易使洗油变稠。因此,应严格控制洗油的含酚质量分数低于0.5%。洗油的质量在循环使用过程中将逐渐变差,其密度、黏度和相对分子质量均会增大,300℃前馏出量降低。生产中循环洗油300℃前馏分低于60%时,不能再继续使用。为保证洗油质量,要做好洗油的再生处理。增加循环洗油量,可降低洗油中粗苯的含量,增加气液间吸收推动力,从而提高粗苯回收率。但循环洗油量也不宜过大,以免增加电、蒸汽的耗量和冷却水用量。

洗脱苯工序增产降耗的实践

煤气和贫油冷却效果差,吸收温度升高最终影响煤气净化效果和洗苯效率。

在恒定温度和压力下,使一定量混合气体与吸收剂接触,溶质便向液相中转移。

而吸收操作中,吸收剂性能的优劣,常常是决定吸收操作是否良好的关键。

影响吸收过程的另一个主要因素是吸收剂质量[2]。

洗苯单元的吸收剂是洗油,该洗油对苯类洗油应有良好的吸收能力。

大的吸收容量,小的分子质量,以便在相等的吸收浓度条件下具有较小的分子浓度,在溶液上降低苯的蒸汽分压,增大吸收推动力[3]。

最终由于循环喷洒洗油粘度增大、300℃前馏出量等原因低造成洗苯效率下降。

洗苯塔内油气比过小,填料或喷头发生堵塞时会造成洗油和煤气在洗苯塔内接触时间、接触面积减少等原因也会造成洗苯效率下降。

2.2 蒸汽消耗大、废水、废气排放量大当贫油含苯量一定时,直接蒸汽耗量随进脱苯塔富油温度的升高而减少,当进脱苯塔富油温度由140℃提高到180℃时,直接蒸汽耗量可降低1/2以上。

在正常操作情况下,贫富油中粗苯含量及脱苯塔内的总压基本是稳定的。

所以富油预热温度计直接蒸汽温度是影响直接蒸汽耗量的主要因素[4]。

而管式加热炉效率低加热富油的管式炉由于富油管道堵塞,流量不均等原因。

则会导致富油温度低,过热蒸汽温度低,增加了蒸汽和脱苯废水量。

同时为升高温度提高煤气耗量,也会使烟气排放量大。

3 解决存在问题的措施实践3.1 降低煤气温度和贫油温度当贫油含苯量一定时,塔后煤气含苯量随吸收温度的增高而增加,即吸收温度愈高,塔后损失愈大,粗苯回收率也随之下降,一般当吸收温度超过30℃时,随着吸收温度的升高而降低。

从传热速率的基本方程Q =K ×A ×t 可以看出,传热速率与传热0 引言针对陕西黄陵煤化工有限责任公司化产车间随着生产情况的分析和判断,解决洗脱苯单元中存在的洗苯效率低、煤气消耗高、粗苯回收率低以及后续管式炉减少排放等问题提供解决措施的办法。

通过节能管式炉应用、循环洗油优化、换热器改造来实现后续煤气加工平稳运行。

粗苯生产中降低洗油耗量的途径

C i a s e c nd T c n o y Re e h n ci n e a e h ol g vi w

●I

粗苯 生 产 中降 低 洗 油耗 量 的途 径

杨雪 梅

( 中能 源井 陉矿 业集 团 新晶焦 化 分公 司 石 家庄 000) 冀 5 10 【 要] 摘 本文 从焦 化厂 粗苯 回收 生产 系统 中 , 影 响洗 油 耗量 的各 种 因素进 行 了认 真 分析 , 对 从生 产工 艺改 进 、 指标 调 整 、 加强 现 场 管理 及相 关部 门的 积极 配 合等方 面 , 分论 证 了在粗 苯生产 中降低 吨苯洗 油耗 量 的有 效途径 。 充 [ 关键词] 苯 生 产 降低 洗 油 耗 量 途 径 粗 中图分 类号 : Q52 6 T 2 . 文献标识 码 : A 文章 编号 :09 94 (0 20一 09 0 10 — t X2 t)t 05 — /

ห้องสมุดไป่ตู้

1新 晶焦 化公 司 于 19年 投产 。 96 生产 能 力为年 产 冶金 焦 2万 吨 , 0 同时 对 焦油 、 等化 学产 品进 行 回收 , 粗苯 净化后 的煤气 除 焦炉 自用 外 , 主要 供新 晶热 电公 司发 电使 用 2 0 年进 行 了3 万吨 技术 改造 工程 , 改完 成后 , 05 O 技 年可 生 产冶 金焦 3 万 O 吨 、焦 油 100 、粗苯 30 吨。在 化学产 品 回收 部分 仍 为 = 万 吨生 产 能 20 吨 00 ! o 力配 套 设备 : 产 中设备 与生产 能力不 匹配且设 备经 过多年 的运行 , 分 出现 生 部 老 化现象 。 司粗 苯 回收生产 系 统 中采用焦 油洗 油洗 苯 , 何就 现有 工艺 、 我公 如 设 备最大 限度 的节 能挖 潜提 高粗 苯的 回收率 , 低生 产成本 ( 洗油耗 量 ) 降 吨苯 、 满足生产需求 , 是摆在我们面前的一项非常艰巨的任务。 06 月份达 在2 0 年5 产后 , 然我 们在 降低洗 油耗量 方面做 了大量 的工 作但效果 并不 明显 , 虽 全年 平 均 吨苯 洗 油耗量 仍控 制在 l2(左右 。 入 20 年 以来 , 低洗 油耗 量 作 为 Ol g 进 07 降 化产车间的一项专项治理工作。 为了此项工作收到实效, 实现节能降耗 , 车间 组织 技术人 员学习理论 知识并结 合生产工艺 实际情 况 , 现场部 分工艺进 行改 对 造 , 进行 了调 整 , 强现 场生产 操作 的控 制和 管理 , 指标 加 使该 项: 作 收到较 好 【 的效 果 。 2洗 油耗 量大 的原 因分 析 : l生 产 系统 中循 环洗 油 的质量 影 响耗 量 。 油质量 指 标有 : 、 洗 水分 、 度 、 密 粘 度 、 3 度 前 、m2 0 前 、 0 度前 的馏程 、含酚 。其 中2 0 m20 7度 m30 7 " 馏程 C的 的 高低直 接 影响粗 苯 的回收 ,06 全年生 产 中2 02 20年 7 "的馏程 2・ 5 系 统 内 ( 5 3%, - 循 环洗 油 的质量 较 差 。 粗苯 的 回收及 洗 油吨耗 造 成很 大 的影 响 ; 对 2粗 苯 生产 系统 中的 贫油槽 内的洗 油在 系统 内循环 使 用 。 、 洗油 槽 内的 油 每 周根据 洗 油损耗情 况及 系统 内相 关油位 的变 化 , 定期 向系统 内进行 补充 , 该 洗 油槽存 储 的为新洗 油 。 生产 系统 内的 残油进入 油放 空槽 , 达到 一定液 位 后通 过 泵直 接 打入 洗 油槽 重复 使 用 。 在系统 运行 中发现 : 油槽 加 入该 部分 残 油 洗 后 , 往系统 内加 油时 出现 系统 运行 不稳定 、 每次 每周 的循 环洗油 化验各 项指 标 较差 且再 生器 排渣 量 大 , 形中提 高 了洗油用 量 , 无 3 洗油 的再生 质量差 , 、 管式炉 调节控 制不好 , 富油温 度及 过热 蒸汽温 度偏 低 , 些都 将不 同程 度 的对洗 油耗量 造成 一定 的影 响 , 这 4 在整 个生 产 中 . 种 介质均 在管路 内 . 、 各 单靠 肉眼 无法进 行 准确 的判 断 , 有效 及 时 的调节 生 产 。 个相 关单 位提 供的 数据 就 像“ 的眼 睛 ”提 示指 导 各 人 , 着 生产 。 就要 求 其所 提供 数 据 的准确 性 、 这 及时 陛 。 岗位操 作 人 员通过 化 验 数据 及时 了解 掌握生 产动态 , 发现异常 时及时进 行调 节 , 以系统 的稳 定运行 实 现 吨苯洗 油耗 量 的降 低。 3 降低 洗油 耗量 的整 改措 施 :

洗苯塔结构对洗油消耗的影响和改进措施

洗苯塔结构对洗油消耗的影响和改进措施,48燃料与化工Fuel&ChemiealProcessesNOV2oo7V0l-38No.6工业水作反冲洗水源,效果明显提高.(3)考虑到反冲洗排污水,仅靠混凝沉淀段去除率太低.反冲洗后出水改送缺氧池.延长处理过程后,效果明显改善.改进操作方式后,过滤器运行效果见表4.表42Oo7年4--6月活性炭过滤器运行效果(COD平均值,mg/L)按活性炭寿命一般为7d计算.吨水处理活性炭消耗成本为2.73元/m,比此前节约1.O9元.4结论(1)在酚氰废水处理达到二级标准的基础上,再利用活性炭过滤装置对其进行深度处理.可以实现一级达标排放.(2)根据生化出水水质适时调整过滤水量,可以延长活性炭使用寿命,降低运行成本.(3)提高反冲洗水水质(如采用工业净水作反冲洗水源),可以提高活性炭再生效果.(4)反冲洗排水,需送回生化处理系统再处理.甘李军编辑洗苯塔结构对洗油消耗的影响和改进措施李法柱王瑞忠(沙钢宏发焦化厂.张家港215625)粗苯洗油消耗是评价焦化厂粗苯工段技术操作的一项重要指标.沙钢焦化厂一回收粗苯工段自2004年投产以来,洗油消耗为100kg/t粗苯,二回收粗苯工段自2005年投产以来.洗油消耗低于6O kg/t粗苯.2个粗苯工段的工艺相同,技术操作也基本一致.炼焦用煤品种及粗苯产率也相近,所使用洗油由相同厂家供应.但消耗却相差40kg/t粗苯1问题分析经技术人员研究分析,认为主要原因是由一,二回收洗苯塔后煤气夹带洗油量不同造成.1.1洗苯塔工作原理如图1所示,终冷塔出来的煤气从洗苯塔底进入,向上流动通过填料层,经塔顶排出,洗油自塔顶从上向下流动,在填料层表面与煤气逆流接触. 煤气中的苯族烃被洗油吸收,部分洗油则被上升的煤气流夹带出塔外.1.2洗苯塔后煤气夹带洗油对比技术人员分别对一,二回收洗苯塔后煤气管道冷凝液排放口进行检测,结果见表1.通过表1可计算出一回收洗苯塔后煤气夹带的洗油量不低于450L/h,由于回炉煤气水封中的冷收稿日期:2007—08—28作者简介:李法柱(1967一),男,高级工程师凝液和气柜水封中的冷凝液直接外排至酚水井.造成洗油损失.一回收粗苯工段日产粗苯平均达80t, 通过计算可知洗油损失达30kg/t粗苯.洗煤气洗苯塔图1洗苯塔工作原理图表1洗苯塔后煤气冷凝液排放量对比2煤气夹带洗油原因分析2007年11月第38卷第6期燃料与化工Fuel&ChemicalPro~',esses49通过焦化厂技术人员分析,造成煤气夹带洗油的因素可分为:工艺操作因素和设备构造因素.因一,二回收洗苯塔的操作气速,油气比和吸收温度接近相同.可判断造成一回收洗苯塔后煤气夹带洗油过量的主因是设备构造因素.2.1洗苯塔结构对比通过图2和图3可看出,一,二回收洗苯塔在结构上最大不同点是:1)洗油分布装置不同;2)洗油雾沫捕集装置不同.螺旋喷头贫塔体煤气图2一回收洗苯塔结构图煤式器环填料1一喷头管道;2-滴盘式分布器;3-轻瓷填料;4一迷宫式捕雾器;5-拉西环捕雾层填料:6一塔体图3二回收洗苯塔结构示意图表2三种方案对比女,洗油消耗可降至80kg/t粗苯,但循环洗油质量下降,操~作不稳定,塔后煤气含苯偏高,投资成本较低女.可有效降低洗油消耗,保证循环洗油质量;对塔后煤气~.含苯无影响,投资成本较高.不仅可有效从源头上降低洗油消耗至50kg/t粗苯.而且方案3可以降低洗苯塔后煤气含苯量,增加粗苯产量,并可以保证不停产清扫或检修洗苯塔;投资成本高.2.2影响煤气夹带洗油的原因分析1)一回收洗苯塔洗油分布装置采用喷头喷洒.能量消耗大.雾化程度高.且喷洒出的油滴速度快,当接触到填料上层表面后.产生剧烈飞溅.飞溅起的液沫与煤气并流.使洗油极易被煤气夹带出塔外:二回收采用滴盘淋洒,油滴自由下落,速度慢.雾化程度低.溅液强度小.洗油不易被带出塔外.2)一回收洗苯塔仅有捕雾器捕集洗油雾沫.效率低:二回收洗苯塔不仅设置了洗油捕雾器.还内置拉西环填料层捕集洗油雾沫,效果更佳.由此可见一回收洗油消耗必然要大于二回收.3一回收洗油消耗高的改进措施由于一回收洗苯塔已投入使用.若停产改造.必然会造成巨大经济损失.且风险系数高.安全难以保证.技术人员经过研讨,提出以下三种措施.3.1水封洗油回收方案设置地下集油槽和分离槽.把外排冷凝液中的洗油通过回收,分离.重新回到洗油循环系统中加以利用通过一回收实践.每日可回收洗油0.8t.吨粗苯洗油消耗可降至80kg.但经过较长时间使用后. 发现循环洗油质量有所下降,且系统操作不稳定3.2增设捕雾塔回收方案被煤气夹带出洗苯塔的洗油雾沫随煤气进入捕雾塔,洗油雾沫受捕雾塔捕雾填料层的作用,洗油雾沫被捕集下来,重新回流到洗油循环系统中3.3增设新塔方案在塔后增设一座新塔,新塔结构与二回收洗苯塔相同,从源头上解决问题.在工艺设计上两塔即可单独使用又可串联使用.3.4三种方案的对比经过对三种方案对比,认为一回收粗苯工段增设一座新塔在目前条件下是比较合理的.4结束语粗苯工段在蒸馏,洗油再生,排渣等条件不变的情况下,洗苯塔结构对洗油消耗有着重要的影响.沙钢焦化厂一回收粗苯工段洗苯塔由于结构不合理,造成煤气夹带洗油损失达200多万元,a.因此在新建或改建洗苯塔时,应慎重考虑.。

降低粗苯工段洗油消耗的措施及效果

降低粗苯工段洗油消耗的措施及效果时间:2012-9-6 | 点击:66| 字体:大小张化强崔保华高立东王慧平韩矿(安阳钢铁股份有限公司,安阳455004)我厂从硫铵工序送来的约55℃的煤气,从顶部进入横管式煤气最终冷却器,使用循环水和低温水分两段冷却至23℃左右。

为防止终冷器冷却管外壁积萘堵塞,在终冷器顶部和中部用含有洗油的冷凝液进行循环喷洒,多余的冷凝液排入地下放空槽,送到鼓风冷凝工序。

从横管式最终冷却器下部离开的煤气进入2台串联操作的洗苯塔,用粗苯蒸馏工序来的贫油吸收煤气中的苯。

第2台洗苯塔底部排出的富油依次进入油汽换热器、二段贫富油换热器、一段贫富油换热器,再经管式炉加热至190℃后进入脱苯塔。

脱苯塔顶部逸出的轻苯蒸汽冷却后进入轻苯贮槽,而塔底的热贫油经一段贫富油换热器换热后,自流入塔底贫油槽,再用热贫油泵送至二段贫富油换热器、一段贫油冷却器、二段贫油冷却器冷却至27~29℃后送回洗苯工序循环使用。

1 现状分析利用洗油吸收煤气中的苯,洗油的消耗量达到80kg/t轻苯,远远超过了60 kg/t轻苯的标准值。

按每天实际生产轻苯90吨计算,每年增加的生产成本约226.8万元。

2 改进措施为了减少洗油消耗,降低生产成本,对洗油消耗高的原因进行了分析,并采取了下列改进措施。

(1)改进终冷器的洗涤方法。

在长期生产过程中,终冷器的冷却管外壁会积聚大量的萘,这些萘会减小终冷器的冷却面积,导致终冷器阻力增加,降低了冷却效果。

以往采用洗油来洗涤积聚的萘,从富油泵中排放富油进入洗涤液循环系统中,通过循环洗涤来清除冷却管外壁的萘。

为了减少洗油消耗,采用蒸氨工序排放的废轻质焦油来代替洗油洗涤最终冷却器。

按每天平均洗涤10min,消耗洗油1.2m3计算,所需费用约为0.445万元。

改进洗涤方式后,每年可节省洗油约432m3,节约生产成本约160万元。

(2)增强洗油喷洒效果。

洗苯塔内的洗油从上至下进行喷洒,这种方式在上部效果较好,而到中下部后,由于喷洒面积缩小,吸收效果较差。

提高轻苯产率降低洗油消耗

提高轻苯产率降低洗油消耗Ξ张增福,赫秀娇(包钢(集团)公司焦化厂,内蒙古包头014010)摘 要:文章主要论述了影响苯的收率的几个因素以及如何控制这些因素,并针对存在的问题进行了改造,目的是提高轻苯的产量和质量,降低焦油洗油的消耗。

关键词:吸收;蒸馏;影响因素中图分类号:T Q522153 文献标识码:B 文章编号:1009-5438(2007)03-0008-03Improve the Yield of Light Benzene,R educe the Consumption of the W ashing OilZH ANG Zeng-fu,HE Xiu-jiao(Coking Plant o f Baotou Steel(Group)Corp.,Baotou014010,Nei Monggol,China) Abstract:This article mainly discusses the in fluencing factors of the benzene′s yield and the control method of these factors.In view of the existing problems,it puts forward s ome measures to improve the quality and the quantity to reduce the consumption of the oil washing tar. K ey w ords:abs orb;distillation;in fluencing factor 包钢焦化厂10万m3/h煤气净化系统粗苯回收工艺为:从洗涤工段出来的富油经过换热器换热后,经管式炉加热至190℃送往脱苯塔进行蒸馏。

压力为0.4MPa的蒸汽经管式炉加热至400℃后进入再生器,再生器顶部产生的油气进入脱苯塔底部为蒸馏提供带出剂及热源。

粗苯生产中降低洗油消耗的有效措施

粗苯生产中降低洗油消耗的有效措施摘要:结合当前我国人民的日常生活来看,煤气是不可缺少的重要能源之一,粗苯身为煤气热解后的重要产物,在经过脱氨处理后,可以将苯系化合物再次进行回收利用。

本文通过分析粗苯洗油消耗高的原因,提出了一系列降低粗苯洗油消耗量的方法,希望能为我国粗苯生产活动的发展有所启示。

关键词:粗苯;生产;降低;洗油消耗;措施前言:结合当前我国粗苯的使用情况来看,主要应用于制苯活动中,其中包含有二甲苯、甲苯等,众所周知,二甲苯以及甲苯等物都是十分重要的有机化工原料。

在煤气净化工作中,需要通过洗油方式对煤气中的粗苯进行回收,但是由于洗油消耗量较大,导致粗苯生产活动的能源消耗情况严重,因此,针对当前我国粗苯生产活动而言,降低洗油消耗是亟待解决的问题。

1、导致粗苯生产环节中洗油消耗升高的主要因素1.1洗油的质量在粗苯生产中,洗油消耗的多少关键取决于洗油质量,其主要指标为230℃和300℃前的馏出量、含酚及含水量等。

洗油在做馏分分析时,如果230℃以前的馏出量过多,说明洗油中的轻馏分偏高。

由于轻馏分的主要成分是一些不饱和化合物组成,它和空气接触后极容易氧化生成高分子化合物而沉淀。

在生产过程中,这些沉淀物不但会影响到洗油的消耗,而且还会沉积在洗苯塔的填料上,影响洗苯效果等。

而含酚量高的洗油易与水形成乳化物,破坏洗苯操作。

300℃前的馏出量偏少时,说明洗油中的蒽油和高分子化合物比较多。

在再生过程中,这些高分子化合物容易形成沥青,导致洗油消耗量过大;另外,含水高的洗油会影响到粗苯的正常生产,使粗苯产量降低,还会使富油管道和脱苯塔压力骤增,不但破坏蒸馏操作,而且还会造成设备损坏和泄漏等。

1.2煤气夹带洗油在洗苯过程中,煤气中苯族烃被洗油吸收的温度为25~27℃左右,贫油温度比煤气温度约高2~4℃。

如果贫油温度过高,不但影响到洗油的洗苯效果,而且洗油中轻馏分容易雾化被煤气夹带走。

尤其是煤气处理量大、流速高或洗苯塔上部捕雾层出现堵塞时,洗油中轻组分容易被煤气带走,增加洗油的损失量。

降低轻苯洗油消耗

降低轻苯洗油消耗摘要:本文通过对宣钢焦化厂轻苯生产中洗油单耗较高的的分析,讨论了影响洗油消耗的各种因素,探讨降低洗油消耗的措施,主要针对加强再生器操作、控制洗油质量,以及日常管理等方面提出改进。

实践证明,改进后的方案合理,方法可行,洗油质量有所改善,轻苯洗油消耗显著降低,隐形效益可观。

关键词:洗油消耗洗油质量再生器操作正文:一、工艺及消耗现状1煤气中苯的回收是根据有机相的相似相溶原理,利用洗油做溶剂,洗涤煤气中的苯族烃。

在回收苯族烃过程中,主要是苯族烃在洗油中的吸收和解。

宣钢焦化厂煤气净化系统也正是采用焦油洗油作为吸收剂,富油采用管式炉预热,循环洗油采用热富油再生,再生器所用蒸汽是经管式炉预热的过热蒸汽。

2 根据节约成本,降低能耗的要求,我们首先需要分析一下目前洗油单耗的现状,下面是4、5两月洗油的库存盘点,然后计算得出的消耗洗油量如下表:4、5月份每周消耗洗油情况由上表计算得知4、5月平均消耗洗油为:76.14kg/t轻苯。

且变化浮动较大。

二、原因分析1 再生器操作:我厂使用再生器是将从上脱苯塔的富油管路上,引出1%-2%的富油入再生器进行再生,在器内洗油被加热到一定的温度,使洗油中的不饱和化合物聚合,作为高沸点残渣排出,以保证循环洗油质量。

再生器的操作直接关系着轻苯回收效率和洗油消耗量。

(1)再生器进油量不稳定:对于再生器进油量的控制主要体现在阀门开度上,进油过多,再生效果不好,排渣过程也会造成洗油浪费;洗油太少则会造成洗油质量逐渐变坏,因此进油的量一定要控制在合理范围内。

(2)排渣操作控制不合理:一方面,排渣温度或高或低,都有可能造成残渣流动性变差,结块难以放出或者增加洗油消耗。

再生器排渣操作一般情况下都是依靠岗位人员自身经验,蒸汽压力低时,不利排渣。

而若不及时排渣,既影响了洗油质量,又增大了洗油耗量。

另一方面,排渣次数越多洗油的损失就越大,车间原有的排渣管理制度不够合理规范,造成了一些不必要的浪费。

降低粗苯洗油消耗的有效途径

降低粗苯洗油消耗的有效途径提纲:第一章:引言- 介绍粗苯洗油的工艺流程和对能源的消耗- 引出降低粗苯洗油消耗的重要性及意义- 概述本文的研究内容和目的第二章:现有问题分析- 分析目前粗苯洗油工艺存在的主要问题- 探讨问题的根本原因- 统计数据分析表明能源消耗的重要性第三章:技术应用- 介绍现代技术在降低粗苯洗油消耗方面的应用- 分析常见的技术应用优缺点- 探究新型技术的开发和应用前景第四章:管理措施- 管理措施对节约能源的作用进行分析- 从人员管理、工艺管理、运行管理等方面优化管理措施- 强调管理措施的可行性和必要性第五章:结论与展望- 总结本文的研究内容和成果- 强调降低粗苯洗油消耗的重要性- 展望未来的研究和应用方向注:以上示例为机器自动生成,仅供参考,实际写作时需根据要求进行调整完善。

第一章:引言随着工业化和城市化的发展,能源消耗问题日益凸显。

而石油是目前世界主要的能源资源之一,其使用上有着一定的复杂性。

石油开采、加工、储运等环节均需要大量的能源投入,而其中的洗油环节尤为重要。

粗苯洗油是石油加工中的一个重要工艺环节,用于去除原油中的杂质,提高产品的质量和产值。

然而,粗苯洗油的工艺流程往往会消耗大量的能源,这不仅增加了企业的生产成本,同时对环境也造成了严重影响。

因此,本文旨在探讨如何有效降低粗苯洗油的能源消耗,以达到节约能源、减少污染的目的。

本文将围绕以下问题展开论述:粗苯洗油的工艺流程、粗苯洗油消耗的能源成本、以及如何降低粗苯洗油的能源消耗等。

首先,将针对粗苯洗油的工艺流程进行介绍,以全面了解洗油环节的基本情况。

随后,将分析现有的问题和挑战以及能源消耗对企业和社会的影响,以此引出本文的研究目的和意义。

最后,论文将进一步探讨如何借鉴现代技术和有效的管理措施,来提高粗苯洗油的能源利用率,减少能源浪费和环境污染。

第二章:现有问题分析2.1 粗苯洗油的工艺流程粗苯洗油技术是一种采用苯作为溶剂,以溶解原油中的杂质,达到去杂、提纯和分离的过程。

化产车间节能降耗增效的措施

化工生产车间节能降耗增效措施为了响应公司节能降耗,降低成本、技措增效的号召,化工生产车间根据生产实际情况,制定了以下节能降耗措施,技措增效的措施:安全方面:1、每月加强三班倒员工的安全、工艺、设备培训,做到落实签到制,培训内容实用全面,严格考试制度等。

通过上下连动奖罚分明的模式来强化安全、工艺、设备知识的学习,进而提高员工的安全意识,提高全体员工的实际熟练操作能力、危险源辨识能力、设备维护保养能力。

2、将加强车间、班组、岗位隐患排查三结合,进而推进隐患自查工作,并列入月底绩效考核。

具体包括跑、冒、滴、漏现象的严格制止,全面辨识各岗位危险源。

过程方面:一、辅助材料消耗1、目前生产负荷逐步下调,熄焦用水大量减少,在确保工艺参数的情况下,目标是从原来的每日用量减少缓蚀阻垢剂的用量350kg降低到每天175kg,每日节省50%既175kg,月节省5250kg。

2、生化工段辅料消耗的高低,直接关系着分厂综合费用的高低。

而生化工段工艺的稳定是控制生化工段辅料消耗的先决条件。

故分厂会先从生化进水指标稳定、合格抓起,在控制液碱消耗的基础上,加强蒸氨系统操控力度,坚决杜绝氨蒸发废水指标大幅波动对生化过程的影响,减少补充使用葡萄糖的几率,然后在保证出水指标的前提下减少对辅料的消耗,具体目标是对聚合氯化铝的使用由原来的275kg降低到225kg,但是由于要对蒸氨废水全部进行处理,具体降耗费用根据蒸氨废水的量进行调整。

3、脱硫单耗:车间根据高硫焦与低硫焦的实际生产情况,及时对PDS、对苯二酚投加量进行调整,稳定一二期脱硫工艺生产的基础上,保证工艺指标的情况下,把吨硫磺耗催化剂降至最合理、最低,二期脱硫现改用串联,按照工艺要求适当降低消耗,具体降耗目标是加药量由原来的PDS9kg/日,对苯二酚18kg/日降低到PDS8kg/日,对苯二酚16kg/日,每日节省11%既PDS1kg,对苯二酚2kg,月节省30kgPDS,60kg对苯二酚。

改善粗苯工序循环洗油质量的经验

"

改进措施及效果

: " < 改善洗油再生效果。由于两次改造再生器

没有大幅度提高循环洗油的 322> 前馏出量。为 此 6 我们进行了增加富油再生量的生产试验 6 但并 未因此而降低贫油含苯量和提高粗苯产量。当富油

收稿日期: !223 = 25 = !!

万方数据

010

燃 料 与 化 工 !"#$ % &’#()*+$ ,-.*#//#/

蒽油回配提高沥青的甲苯不溶物

高志军 李拥军 解建河 王建华 李 志

G 石家庄焦化集团有限责任公司 : 石家庄 5B5561 H 近几年,随着各地新建焦油加工装置的开工, 沥青的销路由卖方市场逐渐转为买方市场。对沥青 质量的要求也日益提高,如何提高沥青的甲苯不溶 物成为我们研究的课题。 板机冷却成型,其软化点和甲苯不溶物基本能满足 用户的要求。近来,有的用户要求电极沥青的甲苯 不溶物 D1A= 。为此,我们将二段蒸发器底的沥青 先引入改质沥青装置的 1 号反应釜,并将反应温度 控制在 665 E 6BB; ,沥青的质量则通过热聚合时 间控制 : 可使电极沥青的质量有较大提高。改进前 后的沥青质量指标见表 1 。 我 公 司 在 0555 年 对 焦 油 加 工 装 置 进 行 了 改

!""

改善粗苯工序循环洗油质量的经验

张炳申 霍迎东 丁明哲 卫建党 : 邢台钢铁公司焦化厂,邢台 2;52!4 < : 呼和浩特市煤气化总公司,呼和浩特 2"22;" < 是 !222 年 "! 月 "7 日新焦炉投产后,煤气净化装 置的处理量增加了 " 8 3,大大超过了设计能力,不 仅使塔后煤气含苯量有时高达 "29 8 *3 以上,而且 洗 苯 塔 也 出 现 严 重 堵 塞 。 表 " 列 出 了 !222 年 至 !22! 年的年均生产数据。 常卫岗

对稳定循环洗油质量降低洗油单耗的探讨

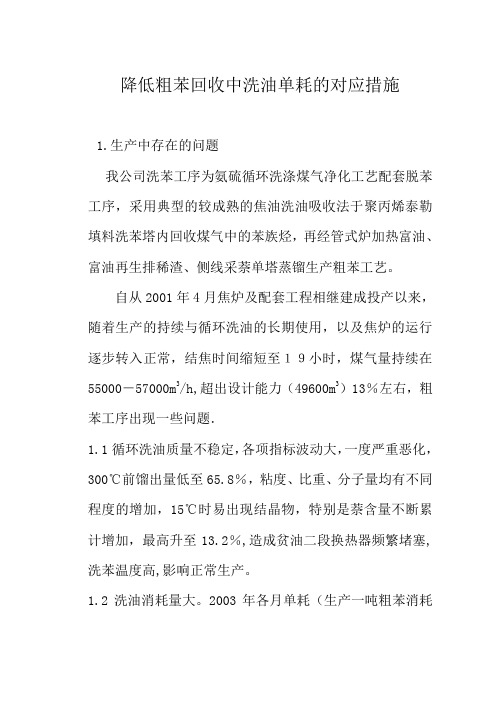

降低粗苯回收中洗油单耗的对应措施1.生产中存在的问题我公司洗苯工序为氨硫循环洗涤煤气净化工艺配套脱苯工序,采用典型的较成熟的焦油洗油吸收法于聚丙烯泰勒填料洗苯塔内回收煤气中的苯族烃,再经管式炉加热富油、富油再生排稀渣、侧线采萘单塔蒸镏生产粗苯工艺。

自从2001年4月焦炉及配套工程相继建成投产以来,随着生产的持续与循环洗油的长期使用,以及焦炉的运行逐步转入正常,结焦时间缩短至19小时,煤气量持续在55000-57000m3/h,超出设计能力(49600m3)13%左右,粗苯工序出现一些问题.1.1循环洗油质量不稳定,各项指标波动大,一度严重恶化,300℃前馏出量低至65.8%,粘度、比重、分子量均有不同程度的增加,15℃时易出现结晶物,特别是萘含量不断累计增加,最高升至13.2%,造成贫油二段换热器频繁堵塞,洗苯温度高,影响正常生产。

1.2洗油消耗量大。

2003年各月单耗(生产一吨粗苯消耗的洗油量,单位Kg/T,是衡量粗苯生产水平的重要指标)统计数据如下:全年平均140.6Kg/T,最高时达205.47Kg/T,远远超过设计指标100 Kg/T,粗苯生产成本大大增加,因此探讨粗苯生产过程中如何稳定循环洗油的质量,降低洗油单耗具有十分重要的意义。

2.原因分析及措施2.1由工艺流程可知,影响洗油单耗的主要因素有:①煤气夹带洗油损失;②再生器排渣带走;③萘侧线采出溶于萘溶剂油带走;④生产粗苯,溶于产品中;⑤粗苯产量(洗油产量一定时,产量越高单耗越低);⑥循环洗油质量好坏。

而循环洗油质量好坏与富油再生、萘侧线采出、新鲜洗油质量等密切相关。

2.2针对以上影响洗油单耗的因素,我们采取了一些相应的措施。

2.2.1稳定循环洗油质量通过对煤气净化工艺与粗苯生产工艺的分析,综合考虑分析各种异常现象并对各次洗油质量分析的记录、操作记录进行比较发现:新鲜洗油对循环洗油各项指标起决定性作用,特别是萘含量与270℃、300℃前馏出量。

降低洗油消耗的措施

工业生产化 工 设 计 通 讯Industrial ProductionChemical Engineering Design Communications·164·第44卷第10期2018年10月1 影响洗油消耗的因素分析1.1 排渣造成的损失在脱苯过程中,将1%~2%的循环洗油通过过热蒸汽进行再生操作,以确保循环洗油的质量符合要求。

洗油形成的残渣将残存在再生器底部位置,并且将随着蒸汽进入到脱苯塔中进行蒸馏脱苯操作。

1.2 煤气夹带造成的损失在进行洗苯操作时,需严格控制洗苯塔前的煤气温度,通常情况下需保证煤气温度低于贫油温度2~4℃,通常煤气温度在25~27℃时,洗油吸收粗苯的效果最好。

当上洗苯塔的贫油温度超过30℃时,将致使洗油中的轻组分被煤气大量夹带,在增加洗油消耗的同时,也将影响粗苯的产量。

1.3 粗苯夹带造成的损失在富油蒸馏脱苯生产过程中,一般将塔顶苯分缩器温度控制在87~92℃,但地区海拔的差异性,脱苯塔结构的差异,脱苯塔压力的控制差异,塔顶温度、压力取样点的不同,造成各个单位的脱苯塔的塔板效率也不尽相同,需要依据实际生产情况,依据粗苯的化验结果,来对塔顶苯分缩器温度及回流量进行调控。

若分缩器的温度控制较低,虽然可保证洗油中的轻组分不会夹带到粗苯当中,但会影响粗苯的产量;反之若分缩器温度控制太高,将造成粗苯中夹带大量洗油中的轻组分,不仅增加了洗油消耗,还将影响粗苯的质量。

因此,为避免粗苯中夹带洗油,需根据粗苯的质量情况及现场的实际工况,合理控制分缩器温度。

2 相应改进措施2.1 更换洗苯塔填料使用六棱轻瓷花环填料,可增加洗苯塔中煤气与洗油的接触面积,使焦炉煤气与洗油在洗苯塔中充分接触。

但要保证前道工序中煤气的萘及氨含量,否则会加剧工艺设备的腐蚀及洗苯塔的阻力增加。

2.2 改进洗苯塔喷洒设备把洗油喷嘴与喷雾设备改造为油槽分布器,增加迷宫式捕雾设施,洗油将通过直流管进入油槽中,油槽内部设置满流孔,洗油将通过满流孔进入填料表面位置,其不容易被煤气夹带走,进而有效降低了洗油消耗量。

提高粗苯收率降低洗油消耗的措施及效果

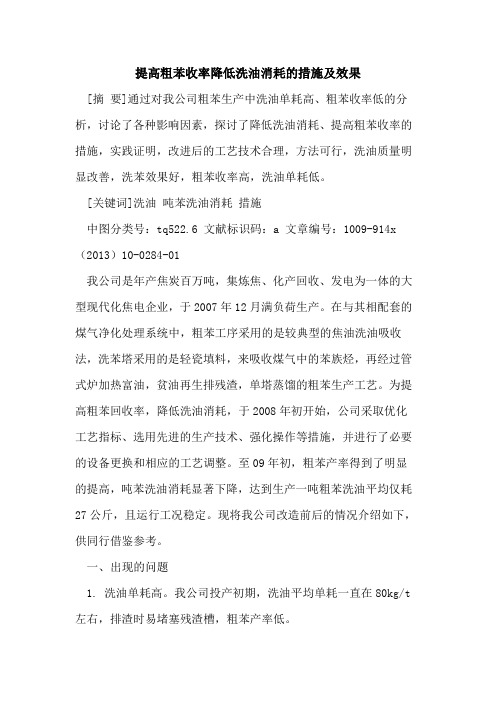

提高粗苯收率降低洗油消耗的措施及效果[摘要]通过对我公司粗苯生产中洗油单耗高、粗苯收率低的分析,讨论了各种影响因素,探讨了降低洗油消耗、提高粗苯收率的措施,实践证明,改进后的工艺技术合理,方法可行,洗油质量明显改善,洗苯效果好,粗苯收率高,洗油单耗低。

[关键词]洗油吨苯洗油消耗措施中图分类号:tq522.6 文献标识码:a 文章编号:1009-914x (2013)10-0284-01我公司是年产焦炭百万吨,集炼焦、化产回收、发电为一体的大型现代化焦电企业,于2007年12月满负荷生产。

在与其相配套的煤气净化处理系统中,粗苯工序采用的是较典型的焦油洗油吸收法,洗苯塔采用的是轻瓷填料,来吸收煤气中的苯族烃,再经过管式炉加热富油,贫油再生排残渣,单塔蒸馏的粗苯生产工艺。

为提高粗苯回收率,降低洗油消耗,于2008年初开始,公司采取优化工艺指标、选用先进的生产技术、强化操作等措施,并进行了必要的设备更换和相应的工艺调整。

至09年初,粗苯产率得到了明显的提高,吨苯洗油消耗显著下降,达到生产一吨粗苯洗油平均仅耗27公斤,且运行工况稳定。

现将我公司改造前后的情况介绍如下,供同行借鉴参考。

一、出现的问题1. 洗油单耗高。

我公司投产初期,洗油平均单耗一直在80kg/t 左右,排渣时易堵塞残渣槽,粗苯产率低。

2.煤气中含萘量高,使萘被吸收进入洗油中,由于循环洗油的长期使用,其中萘含量不断累积增加,洗油质量变差,同时造成洗苯塔的阻力不断增加。

3. 粗苯产率低。

煤气终冷和一、二段贫油换热器使用的是普通板式换热器,换热面积80m2。

投产后,换热效果一直不好。

二、原因分析1.影响洗苯效果的因素1.1 洗苯塔属于小液气比操作,要求洗油均匀分布,否则将严重影响填料效率的发挥,降低洗苯效果。

1.2 吸收温度要适当。

吸收温度为洗苯塔中气液两相接触面上的平均温度,取决于煤气和洗油温度,也受大气温度影响。

1.3 由拉乌尔定律可知,当其他条件一定时,洗油分子量愈小,富油含苯量愈高。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

降低粗苯工段洗油消耗的措施及效果

时间:2012-9-6 | 点击:66| 字体:大小

张化强崔保华高立东王慧平韩矿

(安阳钢铁股份有限公司,安阳455004)

我厂从硫铵工序送来的约55℃的煤气,从顶部进入横管式煤气最终冷却器,使用循环水和低温水分两段冷却至23℃左右。

为防止终冷器冷却管外壁积萘堵塞,在终冷器顶部和中部用含有洗油的冷凝液进行循环喷洒,多余的冷凝液排入地下放空槽,送到鼓风冷凝工序。

从横管式最终冷却器下部离开的煤气进入2台串联操作的洗苯塔,用粗苯蒸馏工序来的贫油吸收煤气中的苯。

第2台洗苯塔底部排出的富油依次进入油汽换热器、二段贫富油换热器、一段贫富油换热器,再经管式炉加热至190℃后进入脱苯塔。

脱苯塔顶部逸出的轻苯蒸汽冷却后进入轻苯贮槽,而塔底的热贫油经一段贫富油换热器换热后,自流入塔底贫油槽,再用热贫油泵送至二段贫富油换热器、一段贫油冷却器、二段贫油冷却器冷却至27~29℃后送回洗苯工序循环使用。

1 现状分析

利用洗油吸收煤气中的苯,洗油的消耗量达到80kg/t轻苯,远远超过了60 kg/t轻苯的标准值。

按每天实际生产轻苯90吨计算,每年

增加的生产成本约226.8万元。

2 改进措施

为了减少洗油消耗,降低生产成本,对洗油消耗高的原因进行了

分析,并采取了下列改进措施。

(1)改进终冷器的洗涤方法。

在长期生产过程中,终冷器的冷却管外壁会积聚大量的萘,这些萘会减小终冷器的冷却面积,导致终冷器阻力增加,降低了冷却效果。

以往采用洗油来洗涤积聚的萘,从富油泵中排放富油进入洗涤液循环系统中,通过循环洗涤来清除冷却管外壁的萘。

为了减少洗油消耗,采用蒸氨工序排放的废轻质焦油来代替洗油洗涤最终冷却器。

按每天平均洗涤10min,消耗洗油1.2m3计算,所需费用约为0.445万元。

改进洗涤方式后,每年可节省洗油约432m3,节约生产成本约160万元。

(2)增强洗油喷洒效果。

洗苯塔内的洗油从上至下进行喷洒,这种方式在上部效果较好,而到中下部后,由于喷洒面积缩小,吸收效果较差。

因此在洗苯塔上部和中部设置了2段喷洒,并在喷头处增设了液体分布器,使洗油均匀分布,增强了煤气和洗油的接触,提高了洗油的利用效率。

(3)增设捕雾器减少洗油夹带。

煤气经过洗油洗涤后,往往夹带有大量洗油,既增加了洗油消耗,同时也影响后续工序的正常进行。

为此在第一台洗苯塔的煤气出口处增设了捕雾器,将夹杂在煤气中的洗油捕集下来,输送到洗油循环系统中循环使用。

(4)提高洗油质量。

当洗油的质量较差时,吸收效果也会比较差。

为了达到同样的吸收效果就需要消耗更多的洗油。

为此,我们加强了洗油质量的检测,杜绝不合格洗油的使用,从而提高了洗油的质量。

(5)降低贫油含苯量。

当洗油含苯较高时,会降低洗油吸收苯的能力。

我厂的入塔洗油含苯量达0.8%,远高于洗油含苯<0.4%的标准。

为此,通过调节粗苯蒸馏操作来降低贫油的含苯量,经过改进操作,洗油中苯的含量降低为0.2%,提高了洗油吸收苯的能力。

(6)减少进入再生器的贫油量。

往再生器中排入贫油的目的是为了蒸出贫油中的低挥发分,排出其中的聚合物,以提高洗油的质量。

而不是用洗油来调节再生器的温度,不应根据温度来调节进入量。

以前为了降低再生器的温度,往再生器中排入大量贫油,增加了洗油的消耗。

采取措施减少再生器中贫油的排入量,并且将再生器的出口温度适当提高,可以将洗油中的易挥发组分尽量蒸馏出来,减少贫油中苯族烃的含量,降低了贫油含苯量,提高洗油的吸收效率。

3 改进效果

采取改进措施后,洗油的质量得到了明显改善,提高了洗油的吸收效率,减少了洗油的使用量。

洗油的消耗从80kg/t降为45kg/t,每年可节约生产成本约397万元。

而且洗油的质量改善后,提高了洗涤效果,降低了煤气中苯的含量,保障了洗苯工序的顺利进行。

(201209063)。