上海通用精益生产PPT课件

《上海通用汽车生产系统SGMGMSCONCEPT》PPT模板课件

(Excellent handout training template)

GMS

Like An Atom We Need All The Pieces Working Together!!

GMS

A Lean Manufacturing Management System 是一个精益制造管理体系

Traditional Way People are hired hands Current State is embraced Function-driven organisation Go to Office & Guess Knowing Organisation Quality seen as a function Hide Mistakes Ego-driven leaders ‘Complex Sense’ - wasteful Spend time figuring out itself

Method方法 = GM-GMS

Built In Quality 制造质量

Short Leadtime

缩短制 造周期

Built-In Quality

GM-GMS

People In vo lvem en t

Standardization

Continuous Improvement Company持续改进的公司

Green Cross 绿十字

GMS Principle and Element GMS 原则与要素

GMS Principles

Global Manufacturing Goals of Safety, People, Quality, Responsiveness & Cost are supported by the GMS Principles. There are 5 GMS Principles:

精益生产PPT模板

总结经验教训,将有效措施纳入 标准流程,持续改进质量管理体 系。

客户满意度提升策略

建立客户反馈机制

设立专门的客户反馈渠道,及时 了解客户需求和意见。

定期客户满意度调查

定期开展客户满意度调查,分析 调查结果,针对问题制定改进措 施。

个性化服务提供

根据客户需求提供个性化产品和 服务,提高客户满意度。

精益生产PPT模板

目录

• 精益生产概述 • 精益生产体系构建 • 现场管理实践 • 质量管理体系建设 • 供应链协同与优化 • 人力资源管理在精益生产中作用

01

精益生产概述

Chapter

精益生产定义与起源

定义

精益生产是一种通过消除浪费、提 高效率和灵活性来持续改进生产过 程的方法。

起源

精益生产起源于20世纪50年代的 日本丰田汽车公司,旨在通过减少 浪费、提高产品质量和生产效率来 满足市场需求。

问题分析

运用各种分析工具和 方法,对问题进行

制定有效的解决方案, 迅速解决问题,恢复 生产正常进行。

问题预防

总结经验教训,采取 措施预防类似问题的 再次发生。

04

质量管理体系建设

Chapter

全面质量管理理念导入

强调全员参与

培养全员质量意识,鼓励员工积极参与质量改进活动。

客户关系管理

建立完善的客户关系管理系统, 加强与客户的沟通和联系,提升

客户忠诚度。

05

供应链协同与优化

Chapter

供应商选择与评估标准制定

供应商选择原则

包括质量、价格、交货期、服务等多方面考量。

评估标准制定

根据采购物品的重要性和风险程度,制定不同的评估标准。

精益生产PPT(56P)

四、从价格谈与我们的关系

旧模式: 成本+ 效益 = 价格 [固定] [固定] [获得] 新模式: 价格 –效益 =成本 [固定] [固定] [获得]

旧模式: .公司目标利润是通过价格设定而得.

新模式:价格由市场而定,利润由股东而定,這意味必须达至最高成本,而节省成本便成为公司的重要策略.

人

1.多工程化 2.多能工化

设备

1.照工程顺序的设备配置 2.整流化

<参 考> *配线 · 配管的施工(压气、电气、水) 1)配线 · 配管不要在地面,因很难清扫;再者,对材料等的运搬也有阴碍。

布 置 例

基本型式

二连 配置

2

U字型配置

1

布置的基本型式

置 场

完成品

材 料

①

②

③ห้องสมุดไป่ตู้

④

⑨

⑧

⑦

二、什么是精益生产?

*

三:为什么要做???

关于为何要做精益生产,这个问题问得很好!如果企业没有“痛”,就没有必要做精益生产;如果企业已经有合适自己的其他管理方法论,也没有必要做精益生产。 如果企业有“痛”并且渴望解决,那么就势必要选择一些方法论去实现它。精益只是其中的一个备选。它的优势在于:被其他企业验证过是有效的,有广泛的研究成果借鉴,有成熟的咨询资源,有别人犯过的错误供参考等等。精益生产能够提高生产效率,缩短生产周期,降低制造成品,提升产品质量,通俗一点就是能够降低成本,提高企业市场竞争力。这已被得到普通的证实。

标准作业单

3、标准作业

标准

标准序列

*

3、标准作业

简言之:通过有效率的劳动提高生产效率

目的一:使用必要的、最小数量的作业人员进行生产——省人化; 目的二:实现与适时生产有关的各工序的同步化——JIT之同期化; 目的三:把在制品的“标准手持量”限制在必要的最小数量——标准手持;

精益生产培训通用课件

案例二:某电子产品制造公司的精益生产实践

总结词

该电子产品制造公司通过引入精益生产理念和工具,实 现了生产效率提升、产品质量提高和成本降低。

详细描述

该公司在精益生产实践中,注重员工培训和跨部门协作 ,采用了单件流、看板系统、快速换模等工具,并应用 了自动化和智能化设备,实现了生产流程的简化和优化 ,提高了生产效率和产品质量。

消除浪费

总结词

消除浪费是精益生产的核心原则之一,旨在消除生产过程中 的非增值活动,提高效率和效益。

详细描述

消除浪费需要从产品设计、流程优化、生产计划等方面入手 ,减少库存、降低成本、优化人力资源等非增值环节。同时 ,需要关注员工培训和流程标准化,确保消除浪费的措施得 到有效执行。

拉动式生产

总结词

推广成功案例

及时总结和分享成功案例,鼓励其他 部门或团队进行效仿。

定期评估与调整

定期对生产过程进行评估和调整,以 确保其符合市场需求和公司战略。

如何推广精益生产理念与工具

培训与教育

实践与总结

通过内部培训、外部培训、在线学习等方 式,普及精益生产理念和工具。

鼓励员工在实际工作中运用精益生产理念 和工具,不断总结经验并分享。

跨部门交流

外部参观学习

组织不同部门之间的交流活动,分享各自 在推行精益生产方面的经验和教训。

组织参观其他优秀企业,学习他们在精益 生产方面的成功经验。

06

总结与展望

对精益生产的总结与评价

总结

精益生产是一种以客户需求为导向,通 过消除浪费、提高生产效率和质量,实 现持续改进的生产方式。它在制造业、 服务业等领域都有广泛的应用,可以帮 助企业提高竞争力。

趋势分析

近年来,全球制造业和服务业都在积极探索和实践精益生产的理念和方法。未来,精益生产有望在全球范围内得 到更广泛的应用和推广。同时,随着企业对于员工培训和技能提升的重视,精益生产的培训和教育也将得到进一 步的发展和普及。Leabharlann THANKS感谢观看

通用汽车精益生产DMS主要指标介绍-PPT精品文档

术语定义

• 废品材料金额是废品所使用的材料的价值。 总生产成本是劳动力,材料和工厂负担 (水、电等)的总和。

2019/3/4

17

应用/信息

• 废品计算是直接向前的计算,直接从本单 位的财务系统中得到其数值。若某单位的 财务系统不能从劳动力和负担费用中分离 出废品材料价值,他们应尽快与他们的部 门协调员请教。

2019/3/4

11

术语定义

• 维护费用不包括: ◆ 支持部门的分摊费用(薪金人员,日常费用) 的分配费用 ◆ 土地(庭院和草地维护) ◆ 房屋管理 --清洁工,门卫和工人 ◆ 垃圾 清运 ◆ 变电站费用(不能包括在分母里) 任何投资性的工作(例如,工具机床,重新布 置)。

2019/3/4

12

摊销项目

2019/3/4

9

术语定义

• 全年: ◆ 第一季度:三个月实际值加上后九个月的 预计 ◆ 第二季度:六个月实际值加上预计的后六 个月预计 ◆ 第三季度:九个月实际值加上预计的后三 个月预计 ◆ 第四季度:实际的十二个月

2019/3/4 10

术语定义

• 维护费用包括: ◆直接的维护和工具制造劳力工资,正常福利,加 班费,夜班奖金,生活津贴 ◆外购的直接维护劳力 ◆直接的维修材料(非投资用材料和工具) ◆附属设施的维护费用(行政中心,工程中心,库 房)的费用

2019/3/4 21

应用/信息

• 直接劳动工人的偶尔检查不应认为是返工。 任何再进入生产过程的产品应被认为返工。 生产线的总劳动内容的一部分应认为是返 工。该部分将根据返工的产品情况确定。 譬如,在最终检查时,涂漆生产线有10% 的产品不合格,而该涂漆生产线共有20名 操作员,返工的产品(10%)需要再次涂 漆,涂漆生产线总工作时间的10%被认为 是用来返工。

精益生产(完美版)(PPT109页)

(3)消除浪费——管理的重要目的之一

Management

创造性的管理活动 提高产品和服务的附加价值

+1 增加价值

0

-1

消除浪费

最大限度地减少不增值劳动 封闭性的管理活动

精益思维(Lean Thinking)的5个基本原则

No.1 从顾客的角度而不是从某个公司、部门或机构 的角度确定价值;

No.2 确定设计、采购和生产产品的整个价值流中的 步骤,找出不增加价例 能力需求:100件/H

项目 能力 达成率 奖金 效率

工序1 100件/H

100% 标准产量奖金 个别效率合格

工序2 125件/H

125% 125%奖金 个别效率高

工序3 80件/H

80% 0

个别效率低

工序4 100件/H

80% 0

个别效率低

≠ 个别效率

整体效率

专业化作业有利于提高个别效率,不少企 业因此实行计件工资。

精益生产(Lean Production)

-----------現場管理實務

第一部分 精益生产簡介

很多精益技术源于日本企业的生产管理方法, 如看 板管理、全面质量管理(TQM)、快速换模等技术 都是 在丰田等日本公司的生产管理(NPS)中产生的。美国 的丹尼尔·琼斯教授等人通过大量细致的研究,并与 当 时欧美大量生产方式相比较后得出结论,正是这 些生 产管理方式使得日本企业(如丰田汽车公司)迅速成为 世界级的公司。这些管理思想和原则就是精益生产。

· 三不主义

77个个““零””目目标标 不良

保证

不良率高企, 批量事故多发, 忙于“救火”

· 零缺陷运动 · 工作质量 · 全员质量改善活动 · 自主研究活动 · 质量改善工具运用

上海通用汽车精益生产案例

上海通用汽车精益生产案例“柔性化共线生产、精益制造技术”是人们在谈到上海通用先进的生产方式时经常提及的一点,但很少有人能真正明白什么是柔性化,什么是精益制造。

实际上,柔性化与精益生产不仅仅是上海通用生产制造的一个环节,更是从采购到销售整个企业流程运作的基本理念。

作为一条柔性化精益制造的生产线,它仅仅是整个GMS(GeneralManufactureSystem,通用制造体系的简称)系统中一个具体的工艺流程罢了。

" "R qe D假如把GMS看作是一架高速运转的机器的话,那么“标准化、缩短制造周期、质量是制造出来的、持续改进、员工参与”则是保证这部机器运转良好的最重要的5个环节,而实际上GMS就是以这5条作为其构成的最基本的原则,而这5条原则又是循序渐进,互为补充,互相促进,最终达到良性循环的效果。

"" I ;F4 A@*ji- N 5i万事有道:标准化L@#$dW,B!DAZ[ * Gf5应该说,标准化是整个GMS系统最基本的要素,这很好理解,作为一项现代化精益生产方式,最重要的是要确立标准和规范,只有在确立标准的基础上才能实现大规模的精益生产,标准化是现代工业开端的标志。

同时标准化所设定的基准又是持续改进的基础,同时他能支持最佳的操作方法,更有助于解决问题。

看似简单的标准化实际上包含着众多方面,诸如工作场地布置标准化、定额工时管理的标准化、标准化的作业流程以及简单明了的视觉标记的运用和管理。

^ WJ"f+|w) IS-~(工具、材料摆放在工位或者岗位的什么地方,是否能使操作的员工最直接、最有效、最便捷取用到相应的工具或者材料是工作场地布置标准化所涉及的范围,一个经过科学测算并且经过不断改进的安全、清洁和安排有序的工作环境必然能带来准确的操作、效率和产品质量的提高,同时工时和资源浪费减少到最小。

定额工时的管理则是在确定一个基本产品操作完成时间的基础上,对产品的生产环节如手工操作时间、取料时间、行走时间和机器运转时间进行分析,以减少不必要(不增殖)时间浪费,进而提高工作效率的一种标准,但这个标准又可以是一个经过重新测定、持续改进之后的新的动态的标准。

上海通用汽车精益生产案例

上海通用汽车精益生产案例导读: “柔性化共线生产、精益制造技术”是人们在谈到上海通用先进的生产方式时经常提及的一点,但很少有人能真正明白什么是柔性化,什么是精益制造。

实际上,柔性化与精益生产不仅仅是上海通用生产制造的一个环节,更是从采购到销售整个企业流程运作的基本理念。

作为一条柔性化精益制造的生产线,它仅仅是整个GMS (General Manufacture System,通用制造体系的简称)系统中一个具体的工艺流程罢了。

“柔性化共线生产、精益制造技术”是人们在谈到上海通用先进的生产方式时经常提及的一点,但很少有人能真正明白什么是柔性化,什么是精益制造。

实际上,柔性化与精益生产不仅仅是上海通用生产制造的一个环节,更是从采购到销售整个企业流程运作的基本理念。

作为一条柔性化精益制造的生产线,它仅仅是整个GMS (General Manufacture System,通用制造体系的简称)系统中一个具体的工艺流程罢了。

假如把GMS看作是一架高速运转的机器的话,那么“标准化、缩短制造周期、质量是制造出来的、持续改进、员工参与”则是保证这部机器运转良好的最重要的5个环节,而实际上GMS就是以这5条作为其构成的最基本的原则,而这5条原则又是循序渐进,互为补充,互相促进,最终达到良性循环的效果。

万事有道:标准化应该说,标准化是整个GMS系统最基本的要素,这很好理解,作为一项现代化精益生产方式,最重要的是要确立标准和规范,只有在确立标准的基础上才能实现大规模的精益生产,标准化是现代工业开端的标志。

同时标准化所设定的基准又是持续改进的基础,同时他能支持最佳的操作方法,更有助于解决问题。

看似简单的标准化实际上包含着众多方面,诸如工作场地布置标准化、定额工时管理的标准化、标准化的作业流程以及简单明了的视觉标记的运用和管理。

工具、材料摆放在工位或者岗位的什么地方,是否能使操作的员工最直接、最有效、最便捷取用到相应的工具或者材料是工作场地布置标准化所涉及的范围,一个经过科学测算并且经过不断改进的安全、清洁和安排有序的工作环境必然能带来准确的操作、效率和产品质量的提高,同时工时和资源浪费减少到最小。

上海通用汽车生产系统SGM GMS CONCEPT ppt课件

J. D. Power, Initial Quality Study

J. D. Power, 初始质量调查

1999

2002

Mercedes-Benz

Cadillac CTS

New Plant 新工厂

+ New Product新产品

9

GMS(Global Manufacturing System) 全球制造体系

QNPS

Creation of GM-GMS

GMGMS的产生

NUMMI

Eisenach

SATURN

NAO

Green Book

CAMI

GM-GMS

10

GMS(Global Manufacturing System) 全球制造体系

GMS(Global Manufacturing System) 全球制造体系

An Overview to GMS

Welcome!

1

GMS(Global Manufacturing System) 全球制造体系

GMS

Like An Atom We Need All The Pieces Working Together!!

Traditional Way People are hired hands Current State is embraced Function-driven organisation Go to Office & Guess Knowing Organisation Quality seen as a function Hide Mistakes Ego-driven leaders ‘Complex Sense’ - wasteful Spend time figuring out itself

案例2:上海通用的精益生产

案例2:上海通用的精益生产一.案例类别生产物流二.目的通过此案例,使学生了解精益生产和精益物流的运作。

三.背景上海通用汽车公司是通用汽车公司全球五大“精益生产”样板工程之一。

在上海通用,精益生产体系由五大原则组成,即标准化、质量是制造出来的、缩短制造周期、持续改进和员工参与。

1.标准化只有在确立标准的基础上才能有效实现精益生产,为此,上海通用在工作场地布置、定额工时管理、作业流程、视觉标记、零部件采购等方面都制定了统一的标准。

在工作场地布置方面,经过科学测算和不断改进,公司明确了工具、材料等在工位或者岗位上的摆放位置,以使操作的员工能够最直接、最有效、最便捷取用到相应的工具或者材料,使工时和资源浪费减少到最小。

在定额工时管理方面,公司在确定一个基本产品操作完成时间的基础上,对产品的各生产环节,包括手工操作时间、取料时间、行走时间和机器运转时间等制定了详细的标准,以减少不必要的时间浪费,提高工作效率。

在作业流程方面,公司在原有的操作方法的基础上,不断改进和提升基准线,进一步归纳总结新标准,加以推广,持续改进,周而复始,由此得到恒定的产品质量,提高现场的安全以及人机工程的合理性。

在视觉标记方面,公司借用交通标记“红灯停、黄灯缓、绿灯行”的做法,建立了目视管理,即“红绿灯”管理标准。

在零部件的标签上,红色代表废品,黄色代表待处理品,绿色代表合格品,增加的一种颜色灰色代表在制品。

工资现场的设置以红黄绿作为禁止、缓形、放行的标记。

对于每个岗位工资基本情况的考核,无须大段文字的审核报告,只有简单的红黄绿色块表示:红色代表低于要求,提出警告;黄色代表有待改进,需要寻找对策;绿色代表达到要求,可以放行。

在零部件采购方面,公司对供应商的选择严格按通用全球的QSTP 系统进行,所谓QSTP就是质量(quality)、服务(service)、技术(technology)和价格(price)四项标准。

其中,质量标准被放在第一位。

精益生产(完美版)ppt课件

生产安定化

标准作业

非标准作业

线上操作者负责 线外“水蜘蛛”负责

对“水蜘蛛”来说 是标准作业

全体标准作业

精选课件

41

(2)产距时间 ——生产的指挥棒

考虑信息流动—— 生产指示明确

流畅

便于信息传递

☆ 后补式/前后式生产指示 ☆ 生产实绩显现化 ☆ 便于批量区分

④.少人化生产—— 人多人少都能生产

☆ 警示灯及线体控制

☆ U形布置方式

☆ 逆时针摆放 ☆ 设备间无阻隔 ☆人与设备分工:

少人 化

人—装料、卸料

设备—加工

☆启动按钮安装方式适当

精选课件

32

⑤. 质量

精选课件

8

(3)消除浪费——管理的重要目的之一

Management

创造性的管理活动 提高产品和服务的附加价值

+1 增加价值

0

-1

消除浪费

最大限度地减少不增值劳动 封闭性的管理活动

精选课件

9

精益思维(Lean Thinking)的5个基本原则

No.1 从顾客的角度而不是从某个公司、部门或机构 的角度确定价值;

37

Step3 将长屋型改为大通铺式

大 通 铺 式 布 置

Hale Waihona Puke 精选课件38Step4 整体上呈一笔画布置

一 笔 画 布 置

精选课件

39

STEP2 安定化生产

人员安定化管理

安定化 生产

设备安定化管理 质量安定化管理 切换安定化管理

现场安定化管理

精选课件

40

1、人员安定化管理

(1)标准作业与非标准作业

精选课件

27

上汽通用五菱汽车-精益生产培训资料

标准化工作

26 2020/6/28

标准化工作

课程目标: 学完本节,学员要理解下标准化工作的相关内容。

经记录的当前实现安全有效生产,达到所需质量水平 的最佳方式。

用于明确而具有重复性的过程 不断改进的基线 记录不断改进的三个重要的要素:

单件工时 工序 标准在途存货

27 2020/6/28

组员

37

标准化工作

时 间

2020/6/28

周期时间(CT)

实际单件工时(ATT) 周期时间(CT)

组员1

组员2

组员

38

标准化工作

时

超负荷

间

周期时间(CT)

实际单件工时(ATT) 周期时间(CT)

2、何时应该制定标准?我们如何判断一项标准是 否标准?

3、何时应该更新标准?

10 2020/6/28

标准化

标准化的应用:

➢ 工作场地有序安排 ➢ 标准化工作 ➢ 目视管理

课程目标:

➢ 理解标准化对于安全,质量和生产率的重要 意义。

➢ 能够认识到标准化与不断改进之间的关系。

泡沫

标准化工作

标准化工作是:

不断改进的基线 记录不断改进的三个重要的要素:

✓ 单件工时 ✓ 工序 ✓ 标准在途存货

32 2020/6/28

标准化工作 不断改进的基线

标准化

改进 标准化

改进 标准化

改进

33 2020/6/28

标准化工作

单件工时:

确定了生产线的速度 生产一个零件或单元所能使用的时间。 取决于实现生产目标所需每天制造的汽车数量。

➢ 能够认识到标准化与不断改进之间的关系。 ➢ 工作场地有序安排,标准化工作和目视管理

上海通用精益生产PPT课件

5.员工支持系统/班组原则

People Support System / Team Concept

定义: 赋予各班组主人翁和基本工作单位的功能使小组成

员共同承担职责相互支持,通过不断改进达到共同 的目标

Definition: Small groups of employees that are empowered to function as the

工厂安全回顾板 Plant Safety Review Board

定期安全巡检 Safety Observation Tours

安全作业(危险的工作,有健康和安全作业指导书)

Safe Operating Practices (Health and Safety standardized work

instructions are documented and implemented for jobs where risks to employees warrant)

目的: 以安全是最重要的、所有的事故都是可预防的

理念为指导,采取切实的措施保证员工良好的 健康状况和健康无害的环境 Purpose: To ensure we protect the well being of our people

through actions consistent with the belief that safety is our overriding priority and all accidents are preventable.

核心要求:

Core Requirements:

领导层对所有健康和安全核心要素的实施和监控负 责 Leadership is responsible for implementation and monitoring of

精益生产五大原则PPT课件

1.课堂表现:通过观察学生在课堂上的参与度、提问和回答问题的积极性,以及他们在讨论和互动中的表现,可以评价学生在学习尊重他人方面的态度和能力。

2.小组讨论成果展示:通过学生小组讨论的成果展示,可以评价他们在理解和运用尊重他人的原则方面的能力。评价小组讨论的成果时,应考虑以下几个方面:讨论的主题是否与尊重他人相关,讨论的过程是否积极、开放,学生的观点是否清晰、有逻辑性,以及他们是否能够有效地与他人合作。

1《学会尊重》第二课时(教学设计)-部编版道德与法治六年级下册

科目

授课时间节次

--年—月—日(星期——)第—节

指导ห้องสมุดไป่ตู้师

授课班级、授课课时

授课题目

(包括教材及章节名称)

1《学会尊重》第二课时(教学设计)-部编版道德与法治六年级下册

教材分析

《学会尊重》是部编版道德与法治六年级下册第二课时的教学内容。本节课的主要目标是让学生理解尊重他人的重要性,学会在不同情境下尊重他人,培养良好的尊重他人习惯。通过本节课的学习,让学生在日常生活中能够更好地与人相处,建立和谐的人际关系。

9.课后作业:布置与本节课内容相关的课后作业,让学生能够在课后巩固所学知识,提高他们的实践能力。

10.教师准备:教师需要对本节课的教学内容进行深入研究,掌握相关理论知识,以便在课堂上引导学生进行学习。同时,教师还需要了解学生的基本情况,以便更好地与学生互动,提高教学效果。

教学流程

一、导入新课(用时5分钟)

4.通过角色扮演、小组讨论等方式,让学生学会处理冲突和不同意见的方法

5.鼓励学生反思自身行为,培养自我改进的能力

教学资源准备

1.教材:确保每位学生都有《学会尊重》这一课的教材,以便他们能够在课堂上跟随教学进度,进行学习和思考。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

设备快 速准备

设备合 理布置

标准化

用

作业

多技能 作业员

全员参加的改善和合理化活动 企业教育,开发人力资源

精益生产方式体系架构

精益工厂

追求7个“零”极限目标

生精柔均

现

生

产

产益性衡

场

产

品

的品生化

IE

设

开

快质产同

作

计

发

速保系步

业

与

设

与证统化Biblioteka 研物计维与

究

流

系

护自

系

统

动

统

化

意识改革*5S

Edited by

明确清晰

The Vision, Values, and Cultural Priorities are clearly

公司的政策(包括一、二、三级文件)与其一致

Policies, practices, procedures, and systems are consistent with the Vision, Values, and Cultural Priorities

目的:激励员工工作并使全体员工知道、理解并趋近公

司的奋斗目标

Purpose: To motivate/inspire people to act and help the entire workforce

visualize, understand, and relate to the organization’s competitive goals and objectives.

领导层以身作则

Leadership leads by example

评估和改进,确保公司宗旨、价值观和文化理念的一致性

Evaluate and improve to ensure consistency with the Vision, Values, and Cultural Priorities

creating a process and results focused culture.

核心要求 Core Requirements:

领导层维护和纠偏

Leadership champions the Corporate Vision, Core Values, and Cultural Priorities

The principles and elements of GM-GMS comprise a comp-lete system, and to be effective must be taken toget-her as a whole. Each principle supports and reinforces the others. No one principle or element can stand alone. For this reas-on, the solar system icon is used to symbolize GM-GMS. GM-GMS is a complete system when all five principles are implemented.

4.

合格的员工

Qualified People

1.

人员支持系统/小组原则

People Support System/Team Concept

❖

员工参与

2.

People Involvement

3.

开放式交流

Open Communication Process

❖

车间现场管理

Shop Floor Management

精益工厂追求7个“零”极限目

标

“零”

Edited by

GMS简介 GMS Brief Introduction

GMS简介 GMS Brief Introduction

通用汽车全球制造系统的原则和要素构成了 一个完整的系统,只有把它作为一个完整的整 体实施才能有效。各原则之间相辅相成,没 有一个原则或要素能独立存在。因此我们用 一个类似太阳系的图标来表示GM-GMS。只 有当五个原则共同实施,GM-GMS才是一个 完整的系统。

1.宗旨、价值观和文化理念

Vision, Core Values and Cutrual Priorities

目的:引导员工的个人行为和公司决策,创造一个关注过程和结果的

氛围。 Purpose: To guide individual behavior and organizational decisions,

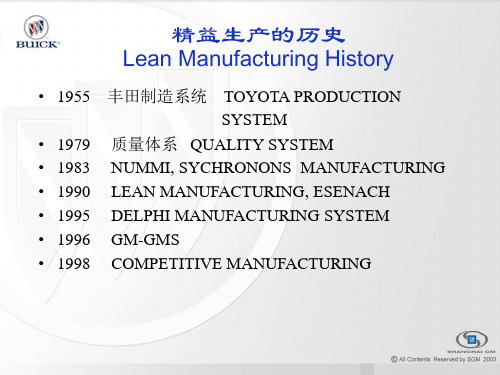

精益生产的历史

Lean Manufacturing History

• 1955

• 1979 • 1983 • 1990 • 1995 • 1996 • 1998

丰田制造系统 TOYOTA PRODUCTION SYSTEM

质量体系 QUALITY SYSTEM NUMMI, SYCHRONONS MANUFACTURING LEAN MANUFACTURING, ESENACH DELPHI MANUFACTURING SYSTEM GM-GMS COMPETITIVE MANUFACTURING

2. 使命

MISSION

定义:传达给具体车间或职能部门的一个目标或者期望

值的陈述

Definition: A local statement that conveys a mental image of the goal or

desired state for a specific plant or function.

核心要求:

Core requirements:

GMS简介 GMS Brief Introduction

GMS简介 GMS Brief Introduction

8个要素 8 Elements

1.

宗旨、价值观和文化理念

Vision, Values, & Cultural Priorities

2.

使命

Mission

3.

健康和安全第一

Health & Safety Priority

丰田准时化生产方 式的技术构造体系

全公司整体性利润增加

Edited by

经济性 消除浪费、降低成本 柔性生产、提高竞争力 适应性

不

准时化生产

尊

断 暴

看板管理

重 人

露

才

问 题 ,

均衡化生产

,

良好的

发

外部协作

挥

不

质量保证

小批量生产

同步化生产

人

断

的

改

作

善

全面质 量管理

自动化