autoform工艺补充规范

AutoForm教程

AutoForm介绍及其应用 ̄ 当代汽车和现代模具设计制造技术都表明,汽车覆盖件模具的设计制造离不开有效的板成形模拟软件。

世界上大的汽车集团,其车身开发与模具制造都要借助于一种或几种板成形模拟软件来提高其成功率和确保模具制造周期,国际上的软件主要有美国eta公司的Dynaform,法国ESI集团的PAM系列软件,德国AutoForm工程股份有限公司的AutoForm,国内有吉林金网格模具工程研究中心的KMAS软件,北航的SheetForm,华中科技大学的Vform等。

本文着重探讨AutoForm及其应用。

1. 概述:AutoForm与板料成形技术 AutoForm工程有限公司包括瑞士研发与全球市场中心和德国工业应用与技术支持中心,其研发和应用的阶段主要有:1991年实现自适应精化(adaptive refinement)网格;1992年采用隐式算法(implicit code)并与1993年开发出板成形模拟分析的专用软件;1994年实现对CAD数据的自动网格划分;1995年开始工业应用;1996年实现对CAD数据的自动倒园(automatic filleting);1997年采用One-step(一步成形)代码实现工艺补充面(addendum)的自动设计;1998年实现压料面(binder)的自动生成;2000年实现快速交互式模具设计。

它是专门针对汽车工业和金属成形工业中的板料成形而开发和优化的,用于优化工艺方案和进行复杂型面的模具设计,约90%的全球汽车制造商和100多家全球汽车模具制造商和冲压件供应商都使用它来进行产品开发、工艺规划和模具研发,其目标是解决“零件可制造性(part feasibility)、模具设计(die design)、可视化调试(virtual tryout)”。

它将来自世界范围内的许多汽车制造商和供应商的广泛的诀窍和经验融入其中,并采取用户需求驱动的开发策略,以保证提供最新的技术。

Autoform操作规范

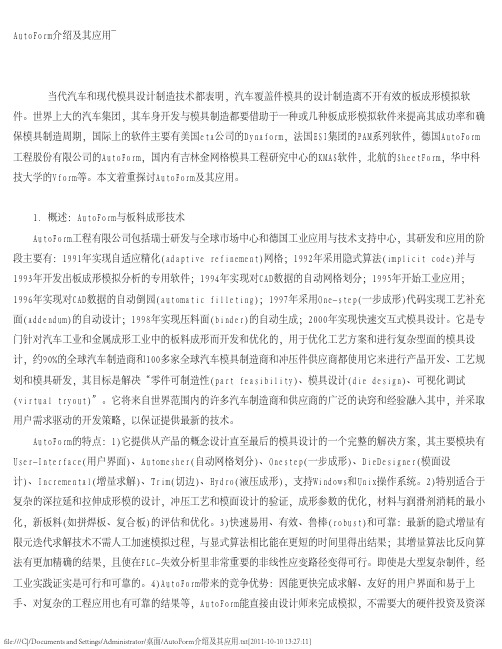

Autoform的操作规范下面以S21项目的一个产品件为例,对CAE基本流程进行示范一.前期准备1.此产品件的件号:S21-5401731/2; 产品名称:左/右B柱内板料厚:1.2mm 材质:ST14产品图片将此产品输出igs格式,新建Autoform文件,将产品导入并协助工艺规划工程师完成冲压中心及冲压方向的确定.具体操作过程见”Autoform的tip功能”一章.2.按照工艺规划工程师的意图进行粗略补充,具体补充过程见”Autoform的工艺补充功能”一章.工艺补充如下图所示:此处效果不好补充完成后进行第一次计算,具体的设置过程见” Autoform 的单动和双动过程设置”一章.计算结果如下图所示:3.对计算结果进行分析,针对成型中的问题由工艺规划工程师提出解决方案,将补充按照此方案进行修改,再一次计算.如果仍然存在问题则重复以上过程,直到工艺规划工程师认为计算结果可以接受为止.4.将坐标系输出igs 文件待用.二. 工艺补充1. 在 CAD 软件中对此产品件进行处理(例如边界处理,特殊异型孔的补充等),.处理完以后的产品如下图所示:2. 将AUTOFORM 输出的坐标系导入到100层,然后采用 UG 中的此异型孔用UG 处理edit>transform>reposition命令将产品移动到位并输出igs文件.(为了避免Autoform读入数据时产生错误,应将所有型面抽取为general B-surface)2.新建sim文件,并将处理完的CAD数据输入该文件,进行精细工艺补充(以AUTOFORM补充面输出后直接作为设计依据为目标).补充后如下图所示:三.计算及结果评估1. 精细工艺补充完成后须经工艺规划工程师确认后方可开始计算.计算结果如下图所示:2. 对计算结果进行分析,如果有问题,应由工艺规划工程师给出解决方案,修改工艺补充后继续计算.如果还有问题,则重复以上过程,直到工艺规划工程师认为计算结果可以接受为止.四.设计依据1.输出AUTOFORM补充面,压料面,坯料线等数据.(输出补充面时应先将压料面降低20mm,重新生成补充面,然后再输出)2. 将AUTOFORM 输出的数据导入UG 文件中,根据工艺规划工程师的草编工艺卡制作工艺型,作为设计依据.3. 设计依据中实际筋应该做出,并再进行计算,如果有问题,应该调节拉延筋的强度,直到计算结果可以接受为止.4.打印设计依据工艺卡,经校对后交给工艺规划工程师审核,然后下发模具规划科进行模具规划.五.加工依据1.根据设计依据对补充型面进行处理,使其满足加工编程的要求.(外板的补充面必须用UG全部重做;内板应该尽可能地利用AUTOFORM补充面,以缩短加工依据的制作周期.)2.加工依据与设计依据补充型面的偏差应该在5mm以内;分模线的偏差应该在1mm以内. 如果局部偏差超过此规定值,应由工艺规划工程师确认.。

AutoForm调整冲压方向的操作规范1252

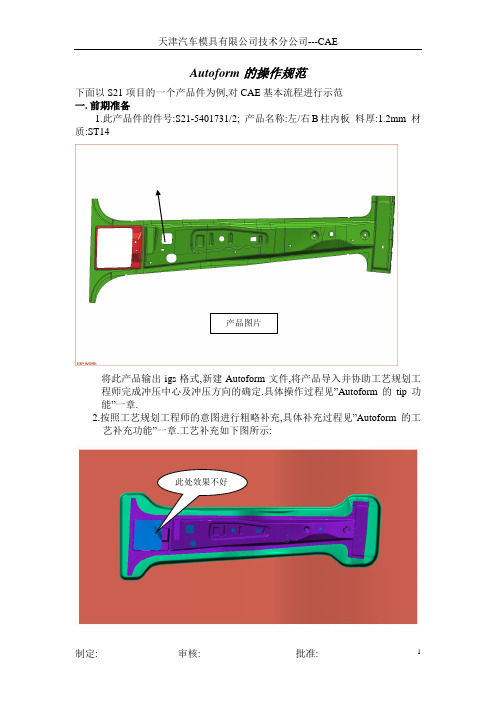

步骤四 步骤三

步骤二 1 步骤一

步骤二 2

图1

旋转到适当的冲压方向和位置。 注: 若为左右对称件,则先将产品件进行对称,再将两个对称好的产品 数型作为一个整体进行位置移动找到冲压中心,然后再进一步确定 制件的旋转角度从而达到冲压要求。

操作步骤: 步骤一: 应 用 Tip->Total tipping->Min draw depth( 最 小 拉 延 深 度 ) 或 Min backdraft(最小冲压负角)自动旋转车身坐标系使其达到最小拉延深度方向 或最小冲压负角方向以供参考。

注:在tip功能下生成的*.igs文件统一命名为:零件号-tip数字.igs。例如: 6101171-tip.igs。在UG中将此文件导入,则会有相互垂直的三条直线断分别长 100、200、300,分别对应坐标轴的X、Y、Z轴,这样就可以将产品件重定位 到和AutoForm中一样的坐标位置。

注:本步骤所寻找的最小拉延深度方向或最小冲压负角方向仅供使用者参考具 体要求由工艺规划工程师提出。

步骤二: 1 应用 Tip->Tipping center 自动寻找制件的冲压中心

点击 Define 弹出如图 2 所示对话框

图2

点击 Tipping center->Coordinates->Center of gravity 自动生成车身坐 标系位置如:X:3035.08 Y:-563.87 Z:492.05 记录下其数值并将其四舍五入圆整为末尾为 0 的整数值,如以上坐 标系圆整为:X:3040.00 Y:-560.00 Z:490.00 2 退出 Tipping center 将圆整后的坐标植 X、Y、Z 分别输入至 Tip>Incremental tipping/moving 中的 by dx dy dz:中,点击 move – 从而将产品从车身坐标系移近绝对坐标系。

AutoForm R7 学习教程

成型力的查看,吨 与千牛换算如下: 1KN=1000N=1 000/9.8kg=(100 0/9.8)/1000吨 =0.102吨 总结:10KN=1吨

资料仅供参考

料片设计: 轮廓线, 排样(Nesting and Embedding), 板料

式式样样选选择择

细节设置

界面重新显 示按钮或按 ALT+O

点自动生成后,一边 有2种方式,第一个是 增加曲线,第二中是 增加面,2中方式根据 实际情况而定

资料仅供参考

点击可以转化为第二种截 面方式进行设计压边圈

截面线调整后

资料仅供参考

产品在压料面 上时选用 Part on binder

butterfly 对 门板类的,为 了好进料而设 置

资料仅供参考

资料仅供参考

模面设计,修冲类不需要 设计,拉延和成型需要。 两处Modify区别: 前者,产品更改设计 后者,模面完成更改设计 FORM,简单成型, wiper 直角翻边 form flange 成型翻边( 常用)

Trim:边线分割处理 Fill holes:孔洞填充(全部和单个 ) Outer fill:外部边界填充 自动,手动,端头填充,双件填充( 或对称件)

资料仅供参考

高级回弹教程笔记 1,模面工程做的工艺补充,做回弹补充没有意义,因为模 具设计不用模面工程的造型,模面工程自动补充面只用做 快速分析使用,正式模具需要按照工艺分析模面重新造型 ,然后导入工具体重新分析模拟 2,回弹补偿必须是完整的全工序模拟文件,每序含有测量 回弹计算,然后通过经验和数据对比选择回弹补偿策略( 一般采用 所有成型工序补偿 Activit,修冲补偿 Drawshell 功能),正常补偿是后续回弹值补偿前序,修边线补偿是 前序回弹值补偿后续模面。补偿修边模面时必须单独导入 模面,模面轮廓比产品外形轮廓大约10mm, 3,补偿的原则是见好就收,结合经验和数据值一般做3次 左右即可,达4次结果还不是想要的结果时,需要检讨工艺 的合理性! 4,多次迭代补偿时用到LOCK功能,注意勾选顺序 5,修边线补偿时注意

Autoform全教学教程中文

夹紧点

夹紧类型

增加夹紧点

接着我们再说下Pilots,它的意思是导向销的意思,有点类似定位销的概念,你可以形象 的将它理解成冲压件检具上定位销,设置在孔里也可以设置在边界,一样的不能过定位, 也不能定位不完全.设置于前面的Clamps的类似。如下图:

导向销

导向销直径

导向销方向,可 以从外部复制

从外部导入

整形凹模1

压料体

整形凹模2

修边后的产品

凸模

接下来,我们设置工具,一般情况和前面的一样,一个closing ,一个forming , 行程均为200,如下图所示:

压料力与凸模闭合过程

凹模下走开始整形过程

压料力的设定

为凹模和压料体行 走的距离

不过需要注意的是这里还需要在closing之前加一个定位,防止一开始板料和工具穿 透,我们加一个position工序如下图:

可以输入孔的 坐标点

导向销可以进入曲线管理器,从 外部导入设置好的导向销位置

前期设置结束了,我们可以直接提交计 算了,接着就是如何检查回弹情况了。

我们打开Results窗口栏里面的回弹窗口springback,我们得到如下的窗口,我们一 个一个来说,第一个是Main,这里我们可以检查回弹前后板料各个方向的偏离量,角度 等等。下面我们挨个说明.

下面是重点的回弹工序设置,AutoForm的回弹分两大种类型,一是自由状态(无约束 条件),另一个是强制约束,我们先说第一种类型,自由状态无须进行其他设置,可 以直接提交计算,强制约束需要设置约束条件(后面详细说明),另外还需设置工具 是否激活,一般情况我们需要激活它,当然不激活它也没啥问题,但是后面你如果想 比较回弹量就不能拿它当参照了,如下图所示:

点击增加拉延工序, 并确定

Autoform R3.1全工序模拟分析(刺破拉延、修边、翻边、切变线优化、回弹分析)-2015-4

第2步:定义修边和冲孔边线

修边的方式是Trimming cut; 冲孔的方式是Hole 分别定义零件中的修边和冲孔。

翻边分析设计 第1步:添加一个翻边工序

第2步:定义工具体

Pad和steel是在上模的,post是在下模的,其中Post是不动的,pad要在 steel工作前把零件压住。因此依次根据之前翻边模做出来的刀块进行定义 如下。

第3步:定义工艺过程

工艺过程定义的时候注意pad和steel是运动的,注意行程的 设计要和前面工具条定义时一致。

Байду номын сангаас

自由回弹分析设计 第1步:添加回弹分析工序

第2步:参考工具体定义

进行分析计算

成形性计算结果

拉延

修边冲孔

翻边

回弹

五、切变线优化设计

目前的修边线是在工艺补充时软件展开的初始修边线,与 实际修边线有差距的。所以全工序计算结束后,需要添加 切变线优化。当然,回弹分析需要用切变线优化后的重新 分析。所以,一般回弹分析都放在切变线优化后。

一、产品数据输入

1、在CAD软件(UG/CATIA)中输出产品的型面(上或者下),保存格式 为.IGS; 2、打开Autoform软件,新建一个分析文件(file—new); 3、选在产品IGS文件导进AF。

一般步骤: 1、冲压重心定义为 零件重新; 2、定义冲压方向为 最小拉延负角或者最 小拉延深度; 3、通过平移和旋转 调整冲压方向; 4、圆整冲压原点坐 标; 5、输出冲压坐标 系;

切变线优化设计过程

1 3

2 4

第3步:工具体定义

如果是在AF中生成的工艺面,那么此处就不需要定义共具体,如果是在 CAD软件做好的导入的,就需要手工分别定义共具体。

autoform全工序模拟培训教程

可以看到黄线内的参数和实际是相符的可以按实际大小输入,生成力 的参数,在后续中就可以直接选取use shape

•

这里还有一个与实际更贴近的设置,就是变拉延筋的设置

上图,按ctrl键在你认为要改变的地方加点,加到满意为止, 然后设置每个点上的力量 ,这样在点和点之间就形成了一个力 量的过度,就是一个变筋,这个在实际模拟中可以试一下,看看 结果有什么不同,当然我们平时在做的时候可能没这么细,主要 是为了快速模拟,但要得到精确的结果,这些步骤是不可缺少的。

下面是lube的内容,通常我们选用默认的,既标准摩擦0.15, 当然可以根据实际情况自定义,在后面的两个选 项中,above/below是分别要定义上下面的摩擦, 要求详细一些,table里面是要定义毛坯在各个工 具上的摩擦,因为实际情况中可能是这样的情况 毛料在凹模,凸模,压料圈上的摩擦不一样。但 是一般在现场不可能这样调整,大多数情况下, 我们把它当作一个定值,就是第一种默认的情况 可以改动值的大小,但每个 地方的值是一定的。

调整一下位移,正负不变,只改变大 小,默认的是-500。我们改为-200, 另外post只静止的,位移为0

•

在process里面我们只改变 during time,和前面的位移保持一 致,输入200,速度为1,pad压力的设置和拉延时一样,自行调 整。如下:

翻边的设置到此基本完成,若没有后续可直接进行运算

control项:

左图这个里面的选项在多数情况下可 以选择默认值,只要在特殊计算或者是精 度要求较高的计算是要做适当的调整, main是主要的参数,output结果输出参数 ,rslts是结果显示内容,misc是特殊精度 的添加,打开相应的命令就会看到一些选 项,各个选项的解释在帮助里面有详细的 图文讲解。

AUTOFORM软件中文使用手册

AUTOFORM软件使用手册一、 数据文件的准备建议用IGES格式文件进行数据传输。

CAE作为工艺分析的辅助,一般在做好工艺补充后进行。

为便于AUTOFORM软件进行CAE仿真分析,需要在UG中做以下工作:1、按零件尺寸要求进行倒角;2、CAE计算中采用的是等效拉延筋模型,所以要去掉实际拉延筋,并将去掉拉延筋后出现的孔洞补上;3、以IGES格式输出产品曲面数模;4、以IGES格式输出拉延筋中心线、修边线。

二、 数据文件的读入运行AUTOFORM,新建一filename文件,缺省length和force的单位分别为mm和N。

改文件被缺省放在C盘根目录下(文件名和路径可在运行仿真时更改)。

图1,Import曲面数模文件,选择IGES格式,点击OK。

图1 图2三、几何构型(Geometry Generator)曲面数据读入后,自动被划分网格,见图2,按F键、Auto、Shade,进入光照模式。

读入的曲面自动全部被认为是Part。

如果读入的曲面是带补充面的,则将压料面部分选出放入Binder,方法是:shift+鼠标右键选面,选完后点Binder键。

如果读入的曲面已经完成工艺补充,则不必再进行几何构型的其他操作了。

四、 仿真参数输入(Input Generator)在主菜单的Model中选择Input Generator,出现图3窗口,要求选择仿真类型。

Incremental—用增量法计算(精度高、时间较长),One step—一步法计算(精度低、计算速度很快);模具的工作位置Tool Set up选第一种;板料厚度按实际给;Geometray refer to—一般选die side。

点击OK。

出现图4界面,Title不用管。

图 3 图 41、构造模具(Tools)die和punch采用缺省参数。

Binder的Columns选择Tool center。

2、输入坯料(Blank)图 5 图6如图5,坯料须输入轮廓线,可选Input,然后用鼠标右键画出。

Autoform成形分析之零件展开修边线目的:通过讲解Autoform修边线

一、成形工序的落料片展开及优化

零件信息 材质:DC04 厚度:T=1.0

1、落料片展开及成形分析; 板料展开

工序内容 OP05:BL OP10:FO OP20:PI

成形分线 1、在工艺补充部分,利用几何展开和一步法展开粗略修边线;

入; 4、在Mod 2里面,利用几何展开或者一步法展开得到初始的修边线

零件

压料面

1

2

4

3

2、反算优化修边线; Trim

先进行全工序分析后,边 界有一定的偏差。

Add Trim

再进行修边线反算优化

几何法展开 一步法展开

2、反算优化修边线; Trim

先进行全工序分析后,边 界有一定的偏差。

Add Trim

再进行修边线反算优化

三、利用在CAD(UG/CATIA)软件中做好的工艺补充进行修边线展开

1、修边线的快速展开

操作步骤 1、导入零件,调整冲压方向等基本操作; 2、新建拉延工序,并删除需要进行翻遍的位置; 3、进入Binder模块,将在CAD软件中做好的工艺补充作为binder导

004-Autoform成形分析之零件展开(修边线)

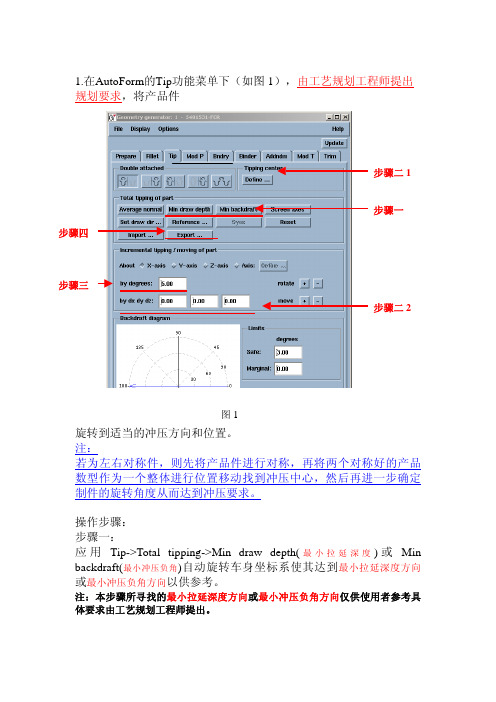

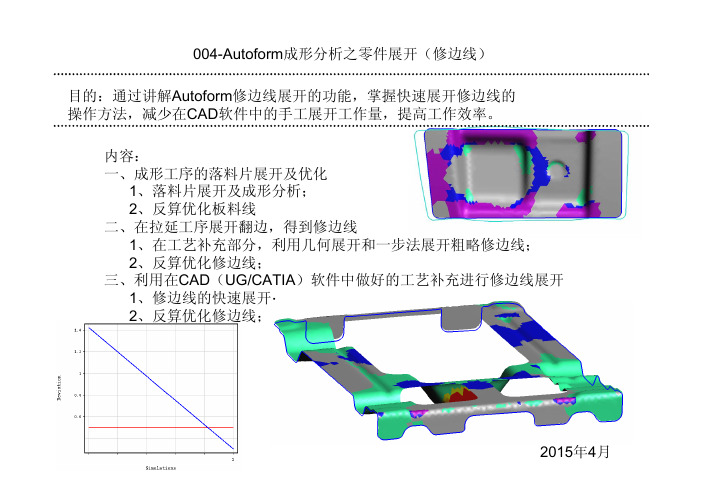

目的:通过讲解Autoform修边线展开的功能,掌握快速展开修边线的 操作方法,减少在CAD软件中的手工展开工作量,提高工作效率。

内容: 一、成形工序的落料片展开及优化

1、落料片展开及成形分析; 2、反算优化板料线 二、在拉延工序展开翻边,得到修边线 1、在工艺补充部分,利用几何展开和一步法展开粗略修边线; 2、反算优化修边线; 三、利用在CAD(UG/CATIA)软件中做好的工艺补充进行修边线展开 1、修边线的快速展开; 2、反算优化修边线;

Autoform模面设计模块应用介绍

在这里刚才我们定义了一个坐标,这个坐标是相对原始坐标的一

个坐标,我们可以圆整一下后导出,UG里面可以作为我们的基准坐

标来用,它相对于原始坐标是个整数,操作还是在TIP里面,最下面

选择round,后出现:export可以导出坐标,相对绝对坐标导出

后面几个不常用,可以了解一下,操作一下就能看出意思,通常 前面几个会交互应用,也可以在已经用上述命令定义完后再通过手动 旋转坐标来定义冲压方向,这个具体遇到后再做相应处理。在这个例 子中我们选用min backdraft 就行了,下面看结果:

最小负角所得到的冲压方向

中间的那条线是autoform自定义的对称线

界,选择

ok apply

可以看出边界的变化,当然这个优化的 结果不一定就好,我们看出有一个地方 就不合理,这个时候要手动清除。

不合理 区域

手动清除的操作

选择manual

按着shift右键选中要删除的线,右图变黄 色的部分就是要删除的部分

点左图的delete

apply,其余部分若不需要重复同样的操作。

Autoform-模面设计模块应用介绍

1.在autoform里面提供了模面设计的 模块,可在设计前期对产品的工艺做快 速的补充和模拟,从而提高模具设计和 制造的效率。

2. autoform所提供的工艺补充面不推 荐直接用于加工,可在其他3D软件里面 进行优化后再用于加工

在UG中做的准备工作

1:处理好产品的点线面,我们要的是产品面。 2:不考虑产品坐标,直接按绝对坐标导出产品 的IGS格式,导出后存放在指定位置,备用。 3:产品中若有多余的或重复的片体,最好在UG 中处理掉。

AUTOFORM模面设计佩顿资料

做对称面 Symmetry/double… Symmetry,half input>y-z-plane > x:0 >OK

隐藏翻边面

Shift+右键 选择需要翻边的

曲面点击

隐藏。本例

共四处。

生成边界线 Prepare>Apply

调整冲压方向,检查负角 Tip>Min draw depth

填补内部孔洞 进入Modify P页面 Min size:1.5 Max size:300 All holes>Apply

AutoForm-DieDesigner

田亮 2007-2-28

一、概述

应用AutoForm 的DieDesigner 模块,可以 进行快速模面设计。用户可以通过将产品零件 的数模导入到AutoForm 中,利用DieDesigner 模块完成一个完整的工艺设计过程。其模面设 计功能是全参数化的,操作简便,操作者只需 将精力集中于工艺方案本身,可方便的通过 Autoform 快速将工艺人员的定性工艺思路以量 化的方法表达出来。

展开翻边线 Addendum>Develop flanges

Apply

展开后的翻边线

翻边线输出 Model>Curve Managr 选择曲线 File>Export…

感谢您的下载 特赠送精品文章

《良好学习习惯的养成教育》

祝你学习进步,学业有成。

请删除本文章后使用本学习课件, 感谢支持。

世界上最可怕的力量是习惯,世界上最宝贵的 财富也是习惯。一个班级, 一个企业,一个国家, 一个民族是如此,对于人的一生,更是如此。生 而为人,每个人都需要踏踏实实地做人,而良好 的做人习惯正是帮助我们构建成功人生所必需 的。

autoform工艺补充规范

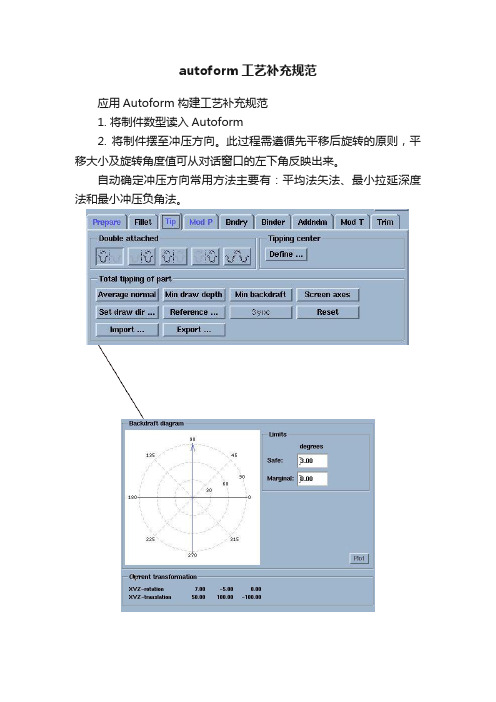

autoform工艺补充规范应用Autoform 构建工艺补充规范1. 将制件数型读入Autoform2. 将制件摆至冲压方向。

此过程需遵循先平移后旋转的原则,平移大小及旋转角度值可从对话窗口的左下角反映出来。

自动确定冲压方向常用方法主要有:平均法矢法、最小拉延深度法和最小冲压负角法。

3. 填充孔洞。

制件上的孔洞,尤其是较大的孔洞,必须填充,这是保证计算时接触搜索的需要,保证计算精度的需要。

有些边界较复杂的孔洞,需添加特征线来控制填充面的形状,此时,为保证填充面能顺利输出,推荐采用“Add detail ”方式来制作填充面。

平均法矢最小拉延深度最小冲压负角4.边界光顺。

一个光顺的边界,可以大大提高构建工艺补充面的效率,节省大量的调整工艺补充面的时间。

此步骤尽量不要省略。

5.构建压料面。

构建工艺补充的目的是为了使材料流动尽量均匀一致,因此,构建压料面时,其截面线到制件的距离变化应均匀、平缓。

由于压料面必须是光顺可展的,因此,压料面的调整应遵循循序渐进的原则。

首先,需确定一条主截面线,调整此截面线至合适形状,截面线调整时,控制点数量应适度,宜少不宜多。

调整完主截面线后,视制件形状复杂程度,在适当位置再添加一条截面线并调整至适当形状,依此类推,直至获得一个令人满意的压料面。

6.工艺补充面。

工艺补充面是指介于压料面和制件之间的那部分曲面。

Autoform中提供了一系列模板及交互式对话框来调节控制生成工艺补充面。

调节工艺补充时应注意:●确定主截面形状时,需确定凸、凹模圆角(Punch radius、Die radius)及侧壁倾角(Wall angle),确定分模线宽度(PO widths)。

●为保证工艺补充面的整体光顺,应视具体情况,应用“Directions”功能,调节工艺补充上各截面线的分布状况,调节时尺度应把握在使所有截面线空间分布尽量均匀。

●应用“Lines”功能按钮中的“PO width--->Edit”功能,编辑分模线形状。

AUTOFORM软件使用手册

AUTOFORM软件使用手册一、 数据文件的准备建议用IGES格式文件进行数据传输。

CAE作为工艺分析的辅助,一般在做好工艺补充后进行。

为便于AUTOFORM软件进行CAE仿真分析,需要在UG中做以下工作:1、按零件尺寸要求进行倒角;2、CAE计算中采用的是等效拉延筋模型,所以要去掉实际拉延筋,并将去掉拉延筋后出现的孔洞补上;3、以IGES格式输出产品曲面数模;4、以IGES格式输出拉延筋中心线、修边线。

二、 数据文件的读入运行AUTOFORM,新建一filename文件,缺省length和force的单位分别为mm和N。

改文件被缺省放在C盘根目录下(文件名和路径可在运行仿真时更改)。

图1,Import曲面数模文件,选择IGES格式,点击OK。

图1 图2三、几何构型(Geometry Generator)曲面数据读入后,自动被划分网格,见图2,按F键、Auto、Shade,进入光照模式。

读入的曲面自动全部被认为是Part。

如果读入的曲面是带补充面的,则将压料面部分选出放入Binder,方法是:shift+鼠标右键选面,选完后点Binder 键。

如果读入的曲面已经完成工艺补充,则不必再进行几何构型的其他操作了。

四、 仿真参数输入(Input Generator)在主菜单的Model中选择Input Generator,出现图3窗口,要求选择仿真类型。

Incremental—用增量法计算(精度高、时间较长),One step—一步法计算(精度低、计算速度很快);模具的工作位置Tool Set up选第一种;板料厚度按实际给;Geometray refer to—一般选die side。

点击OK。

出现图4界面,Title不用管。

图 3 图 41、构造模具(Tools)die和punch采用缺省参数。

Binder的Columns选择Tool center。

2、输入坯料(Blank)图 5 图6如图5,坯料须输入轮廓线,可选Input,然后用鼠标右键画出。

基于Autoform的PD模块快速构建冲压件工艺补充的研究

•冲模技术•基于Autoform的PD模块快速构建冲压件工艺补充的研究张军(一汽模具制造有限公司,吉林长春130000)【摘要】以某车型后门外板及翼子板为例,结合冲压件典型特征,对基于Autoform的PD模块快速构建冲压件工艺补充进行了详细的阐述。

关键词:冲压件;工艺补充;Autoform;翼子板中图分类号:TG385.2文献标识码:BDOI:10.12147/ki.1671-3508.2021.01.008Research on Rapid Construction of Stamping ProcessSupplement Based on Autoform PD ModuleZhang Jun(Faw Tooling Die Manufacturing Co.,Ltd.,Changchun,Jilin130000,CHN) [Abstract]Take the rear door outer panel and fender of a certain vehicle as an example, combined with typical features of stamping parts,based on Autoform PD module to quickly build stamping process supplement is described in detail.Key words:stamping parts;process supplement;Autoform software;fender1引言随着汽车行业的竞争愈演愈烈,迫使各大汽车制造商不断缩短产品生命周期.推陈出新,快速的更替产品,来增加自身的竞争力,适应市场的需求。

2汽车冲压件工艺设计现状紧随着各大主机厂的需求,产品的开发周期也急6总结此款地板纵梁强度明显高于市场上现有轻卡制件使用的纵梁,其制件设计和工艺设计需有较大幅度的优化,才能解决存在的起皱问题。

Autoform中的工艺补充功能

Autoform 中的工艺补充功能在Geometry Generator 模块中的Addendum 子模块,包含了在Autoform 中进行工艺补充操作的所有功能。

利用此功能,可以创建或修改一个外部工艺补充或多个内部补充。

图1 Addendum 子模块界面A B C D界面简介如图1所示。

在图的上方(A处),代表用户已定义了一个外部工艺补充(Outer)及两个内部工艺补充(Inner1,Inner2)。

在中部的图形框中,显示了工艺补充的主截面线或任意一条已被选取的截面线的几何形状和尺寸,包括制件末端与工艺补充的衔接部分(B 处)及压料面在此处的截面线位置(C处)。

所有的圆角半径都可通过用鼠标选取及拖动圆角处的圆虚线来更改其大小。

圆角半径值在图形框的左上角部分实时显示(D处)。

截面线的总长在图形框的左下角处显示。

缩放及平移操作同在Autoform主界面中的操作方式完全相同。

图形框的下方是参数区,在此可通过输入参数(半径、角度、长度及高度)来调节截面线的形状。

点击Advanced 按钮可输入更多的参数。

在参数区下方一溜摆放着六个图标,是预先定义好的截面线形状模板,最常为我们所使用。

整个界面的下方是一些功能按钮,以下将对其作一扼要说明。

功能按钮●Add addendum: 创建一个外部工艺补充或在必要时创建一个内部工艺补充。

●Delete addendum:删除当前的工艺补充。

●Add prf…:生成一条用户定义的截面线。

●Delete prf:删除一条用户定义的截面线。

●Lines…:编辑分模线(PO width),Bar height line 或counter barheight line(CB height),还可以从外部导入一条分模线。

●Directions…:可以改变截面线的方向。

●Binder…:在冲压方向上平移内部压料面。

主截面线主截面线代表着工艺补充上最基本的参考轮廓,通过它所定义的筋、圆角半径和倾角决定了大部分工艺补充的形状。

autoform压型教程

AUTOFORM 压型工艺设置教程隔了这么久和大家见面,真不好意思。

做这个教程其实是怕自己忘记设置和技巧了,想想也可以共享出来给大家,就忍着疲惫开始做,有什么感念不对的地方希望不要拍砖:)一:首先分析零件工艺,零件图如下:第一序:在板料展平的情况下,对绿色部分翻边。

第二序:再对蓝色部分进行翻边。

第三序:修边对于我们主要目的是仿真成型状态下零件的状态,所以我们只需要模拟前二序就可以了。

1)导入零件算修边线:Autoform的算修边线不是很准,但基本上够用了。

首先导入零件如下图:在菜单栏里启动 Blank generator命令,位置如下:选中菜单卡Min blank2)点击按钮出现如下图:选中你要反算的边界线,下图中黄色的线就是我选中的边界线点击回到主界面,点左下角的开始计算修边线计算完毕,主界面中部显示算好的修补线:3)在Curve manager 找到Min blank,然后导出为IGS文件备用:二:制作第一次成型的模面1)导入刚才得板料线:利用板料线算画出第一次翻边成型的模面,但注意在冲压方向下,那些翻边部分不要有负角。

如下图黄色部分。

至于制作模面得技巧,可以有很多种。

例如利用板料线,用SWEEP 命令扫掠翻边的长度,求出第一序翻边后的模型。

或者旋转下部翻边部分,再与推出部分衔接。

若大家有更好的方法,请不要藏着,大家分享下:)2)OK,导入保存好的第一序的IGS文件,如下图:3) 在Geometry generator里加入新的stageÆDrow 50因为需要凸模,在选项卡里自动生成一个binder在里自动生成补充面作为凸模,可以稍作调整,如下图::到此,凸模制作完毕三第一序工艺设置1)打开Process generator如下:1.1)在选项卡里,把材料定义好,如上图:1.2)在选项卡里,我们开始定义压型所具备一些 tooling.一般情况下,压型需要punch,die,binder,pad这些工具,但具体情况具体分析,对这些工具进行取舍。

冲压成形分析Autoform设置规范

冲压成形分析autoform设置规范冲压成形分析Autoform设置规范1范围本标准规定了冲压成形Autoform分析的要求。

本标准适用于冲压拉延、成形、翻边、整形等工序CAE分析。

本标准适用用于Autoform4.0以上版本冲压SE分析设置,不适用于生产性精细化冲压工艺分析。

2分析流程冲压成形CAE分析流程见图1。

图1 冲压成形CAE分析流程3分析要求3.1 产品数模审核将待分析数模用三维CAD软件打开,根据产品成形理论及经验确认具体的冲压方向,重点检查冲压负角、立修、修冲角度、回弹、圆角、尖点、死角、翻整、侧修冲翻整等影响工艺补充的因素。

预估需要在CAD软件中进行调整的产品区域和绘制的工艺补充区域,并进行相应绘制说明。

3.2 工艺方案制定3.2.1 检查产品数模,从成形难度、成本、质量要求、生产设备等方面综合考虑,制定详细的工艺成型路线。

一般工艺成型路线大致可分为两种:拉延→修冲→翻整或是落料→成形→翻整。

3.2.2 根据制定的成型路线,详细划分每工序工作内容,并绘制相应辅助线和辅助面。

3.3 产品数模输入3.3.1 将产品数模曲面转化为B曲面,以减少数据格式转换出现畸形面。

3.3.2 将产品数模及辅助线面按各工序工作内容要求,分别转换成igs格式导出。

一般分为拉延或数模、落料或修边曲线、翻整数模等。

3.3.3 将输出的igs文件按需要输入Autoform。

3.4 模型修整3.4.1 检查Autoform中导入的产品数模或工艺数模,先确认是否为左右对称件若为对称件则可以设置成对称形式可减少后续工艺面优化时间,输入冲压方向及选择正确的材料,剔除不良的网格面,并进行修补,同时填充数模上所有孔洞。

最终形成只有唯一外边界的模型。

如果后续有翻边工序,需根据具体情况决定是否删除翻边面。

3.4.2 利用fillet选项卡进行空隙、锐边及凸出面质量检查ErroTolerance容许的误差=0.1mm;Max. Side Lenth 最大边长=30mm(Face面);锐边与倒角:Fillet/Check Radius 过渡/检查圆角 =1mm;Global Radius 全局圆角=3mm。

汽车工艺设计-冲压成形分析Autoform设置规范模板

汽车工艺设计-冲压成形分析autoform设置规范模板Specification for autoform setting for stamping analysis冲压成形分析Autoform设置规范1范围本规范规定了冲压成形Autoform分析的要求。

本规范适用于冲压拉延、成形、翻边、整形等工序CAE分析。

本规范适用用于Autoform4.0以上版本冲压SE分析设置,不适用于生产性精细化冲压工艺分析。

2分析流程冲压成形CAE分析流程见图1。

图1 冲压成形CAE分析流程3分析要求3.1 产品数模审核将待分析数模用三维CAD软件打开,根据产品成形理论及经验确认具体的冲压方向,重点检查冲压负角、立修、修冲角度、回弹、圆角、尖点、死角、翻整、侧修冲翻整等影响工艺补充的因素。

预估需要在CAD软件中进行调整的产品区域和绘制的工艺补充区域,并进行相应绘制说明。

3.2 工艺方案制定3.2.1 检查产品数模,从成形难度、成本、质量要求、生产设备等方面综合考虑,制定详细的工艺成型路线。

一般工艺成型路线大致可分为两种:拉延→修冲→翻整或是落料→成形→翻整。

3.2.2 根据制定的成型路线,详细划分每工序工作内容,并绘制相应辅助线和辅助面。

3.3 产品数模输入3.3.1 将产品数模曲面转化为B曲面,以减少数据格式转换出现畸形面。

3.3.2 将产品数模及辅助线面按各工序工作内容要求,分别转换成igs格式导出。

一般分为拉延或数模、落料或修边曲线、翻整数模等。

3.3.3 将输出的igs文件按需要输入Autoform。

3.4 模型修整3.4.1 检查Autoform中导入的产品数模或工艺数模,先确认是否为左右对称件若为对称件则可以设置成对称形式可减少后续工艺面优化时间,输入冲压方向及选择正确的材料,剔除不良的网格面,并进行修补,同时填充数模上所有孔洞。

最终形成只有唯一外边界的模型。

如果后续有翻边工序,需根据具体情况决定是否删除翻边面。

Autoform中的工艺补充功能

Autoform中的工艺补充功能Autoform 中的工艺补充功能Autoform中的工艺补充功能在Geometry Generator模块中的Addendum子模块,包含了在Autoform中进行工艺补充操作的所有功能。

利用此功能,可以创建或修改一个外部工艺补充或多个内部补充。

ADBC图1 Addendum 子模块界面1Autoform 中的工艺补充功能如图1所示。

在图的上方(A处),代表用户已定义了一个外部工艺补充(Outer)及两个内部工艺补充(Inner1,Inner2)。

在中部的图形框中,显示了工艺补充的主截面线或任意一条已被选取的截面线的几何形状和尺寸,包括制件末端与工艺补充的衔接部分(B处)及压料面在此处的截面线位置(C处)。

所有的圆角半径都可通过用鼠标选取及拖动圆角处的圆虚线来更改其大小。

圆角半径值在图形框的左上角部分实时显示(D处)。

截面线的总长在图形框的左下角处显示。

缩放及平移操作同在Autoform主界面中的操作方式完全相同。

图形框的下方是参数区,在此可通过输入参数(半径、角度、长度及高度)来调节截面线的形状。

点击Advanced 按钮可输入更多的参数。

在参数区下方一溜摆放着六个图标,是预先定义好的截面线形状模板,最常为我们所使用。

整个界面的下方是一些功能按钮,以下将对其作一扼要说明。

, Add addendum: 创建一个外部工艺补充或在必要时创建一个内部工艺补充。

, Delete addendum: 删除当前的工艺补充。

, Add prf…生成一条用户定义的截面线。

, Delete prf删除一条用户定义的截面线。

, Lines…编辑分模线(PO width),Bar height line 或counter bar2Autoform 中的工艺补充功能height line(CB height),还可以从外部导入一条分模线。

, Directions…可以改变截面线的方向。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

应用Autoform 构建工艺补充规范

1. 将制件数型读入Autoform

2. 将制件摆至冲压方向。

此过程需遵循先平移后旋转的原则,平移大小及旋转角度值可从对话窗口的左下角反映出来。

自动确定冲压方向常用方法主要有:平均法矢法、最小拉延深度法和最小冲压负角法。

3. 填充孔洞。

制件上的孔洞,尤其是较大的孔洞,必须填充,这是保证计算时接触搜索的需要,保证计算精度的需要。

有些边界较复杂的孔洞,需添加特征线来控制填充面的形状,此时,为保证填充面能顺利输出,推荐采用“Add detail ”方式来制作填充面。

平均法矢

最小拉延深度

最小冲压负角

4.边界光顺。

一个光顺的边界,可以大大提高构建工艺补充面的效率,节省大

量的调整工艺补充面的时间。

此步骤尽量不要省略。

5.构建压料面。

构建工艺补充的目的是为了使材料流动尽量均匀一致,因此,

构建压料面时,其截面线到制件的距离变化应均匀、平缓。

由于压料面必须是光顺可展的,因此,压料面的调整应遵循循序渐进的原则。

首先,需确定一条主截面线,调整此截面线至合适形状,截面线调整时,控制点数量应适度,宜少不宜多。

调整完主截面线后,视制件形状复杂程度,在适当位置再添加一条截面线并调整至适当形状,依此类推,直至获得一个令人满意的压料面。

6.工艺补充面。

工艺补充面是指介于压料面和制件之间的那部分曲面。

Autoform中提供了一系列模板及交互式对话框来调节控制生成工艺补充面。

调节工艺补充时应注意:

●确定主截面形状时,需确定凸、凹模圆角(Punch radius、Die radius)

及侧壁倾角(Wall angle),确定分模线宽度(PO widths)。

●为保证工艺补充面的整体光顺,应视具体情况,应用“Directions”功

能,调节工艺补充上各截面线的分布状况,调节时尺度应把握在使所有

截面线空间分布尽量均匀。

●应用“Lines”功能按钮中的“PO width--->Edit”功能,编辑分模线形

状。

分模线的形状不宜太复杂,控制点总体上不宜多,拐角出的控制点

以三至四个为宜。

工艺补充输出到CAD系统中后,往往会视需要而需做一些编辑修改工作。

为方便在CAD系统中的工作,建议:

●将所作文件另存为一个文件后,将所有凸、凹模圆角有变圆角的地方都

改为与主截面参数一致。

●将压料面位置降低20,重新生成工艺补充,并将此工艺补充面输出。

●将压料面位置复原,并将此压料面输出。

这样做的目的是为了得到压料

面和工艺补充面侧壁的相交线,这条相交线即为分模线。