FUNAC华中数控系统在数控车床指令编程实例对比100个

数控车床编程实例 100

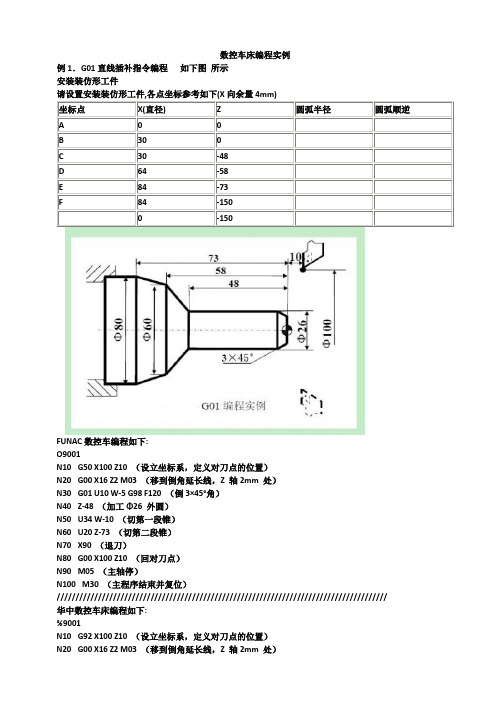

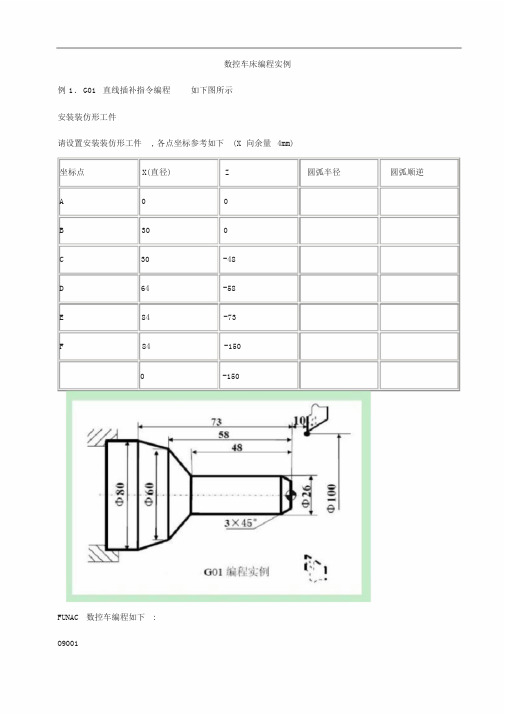

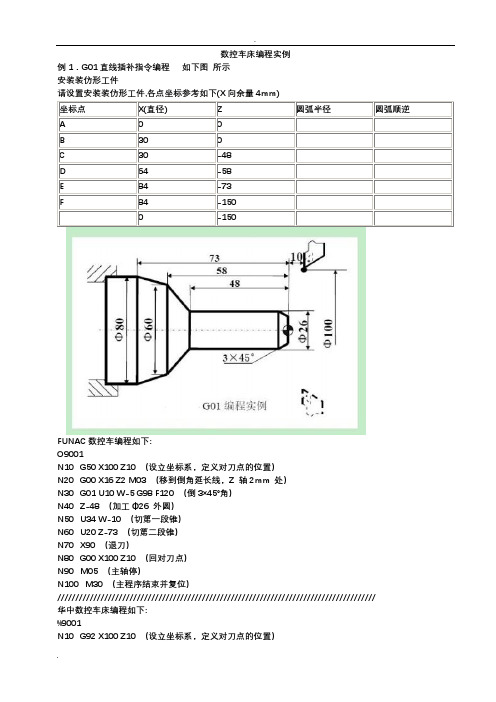

数控车床编程实例例1.G01直线插补指令编程如下图所示安装装仿形工件请设置安装装仿形工件,各点坐标参考如下(X向余量4mm)坐标点X(直径)Z圆弧半径圆弧顺逆A00B300C30-48D64-58E84-73F84-1500-150FUNAC数控车编程如下:O9001N10G50 X100 Z10 (设立坐标系,定义对刀点的位置)N20G00 X16 Z2 M03 (移到倒角延长线,Z 轴2mm 处)N30G01 U10 W-5 G98 F120 (倒3×45°角)N40Z-48 (加工Φ26 外圆)N50U34 W-10 (切第一段锥)N60U20 Z-73 (切第二段锥)N70X90 (退刀)N80G00 X100 Z10 (回对刀点)N90M05 (主轴停)N100M30 (主程序结束并复位)////////////////////////////////////////////////////////////////////////////////////////华中数控车床编程如下:%9001N10G92 X100 Z10 (设立坐标系,定义对刀点的位置)N20G00 X16 Z2 M03 (移到倒角延长线,Z 轴2mm 处)N30G01 U10 W-5 F300 (倒3×45°角)N40Z-48 (加工Φ26 外圆)N50U34 W-10 (切第一段锥)N60U20 Z-73 (切第二段锥)N70X90 (退刀)N80G00 X100 Z10 (回对刀点)N90M05 (主轴停)N100M30 (主程序结束并复位)===============================================================例2.G02/G03圆弧插补指令编程,如下图安装装仿形工件请设置安装装仿形工件,各点坐标参考如下(X向余量3mm)坐标点X(直径)Z圆弧半径圆弧顺逆A00B60C30-24183D32-3182E32-40F45-4045-1000-100FUNAC数控车编程如下:O9002N10 G50 X40 Z5(设立坐标系,定义对刀点的位置)N20 M03 S400 (主轴以400r/min旋转)N25 G50 S1000(主轴最大限速1000r/min旋转)N30 G96 S80 (恒线速度有效,线速度为80m/min)N40 G00 X0 (刀到中心,转速升高,直到主轴到最大限速)N50 G01 Z0 G98 F60 (工进接触工件)N60 G03 U24 W-24 R15 (加工R15 圆弧段)N70 G02 X26 Z-31 R5 (加工R5 圆弧段)N80 G01 Z-40 (加工Φ26 外圆)N90 X40 Z5 (回对刀点)N100 G97 S300 (取消恒线速度功能,设定主轴按300r/min 旋转)N110 M30 (主轴停、主程序结束并复位)///////////////////////////////////////////////////////////////////////////////////////////////////////// //////////////////华中数控车床编程如下:%9002N10 G92 X40 Z5(设立坐标系,定义对刀点的位置)N20 M03 S400 (主轴以400r/min旋转)N40 G00 X0 (刀到中心,转速升高,直到主轴到最大限速)N50 G01 Z0 F60 (工进接触工件)N60 G03 U24 W-24 R15 (加工R15 圆弧段)N70 G02 X26 Z-31 R5 (加工R5 圆弧段)N80 G01 Z-40 (加工Φ26 外圆)N90 X40 Z5 (回对刀点)N100 M30 (主轴停、主程序结束并复位)====================================================================例3G32螺纹切削指令编程如下图格式:G32 X(U)__Z(W)__F__说明:X、Z:为绝对编程时,有效螺纹终点在工件坐标系中的坐标;U、W:为增量编程时,有效螺纹终点相对于螺纹切削起点的位移量;F:螺纹导程,即主轴每转一圈,刀具相对于工件的进给值;使用G32指令能加工圆柱螺纹、锥螺纹和端面螺纹。

简单数控车床编程100例

简单数控车床编程100例数控车床是一种高精度、高效率的机床,广泛应用于各个行业。

为了更好地发挥数控车床的作用,掌握一些简单的数控车床编程技巧是非常重要的。

下面将介绍100个简单的数控车床编程例子,帮助大家更好地理解和掌握数控车床编程。

1. G00 X100.0 Y50.0:快速定位到坐标(100.0,50.0)处。

2. G01 X150.0 Y100.0 F100.0:以速度100.0进行直线插补,从当前位置移动到坐标(150.0,100.0)处。

3. G02 X200.0 Y150.0 I50.0 J0.0:以速度100.0进行顺时针圆弧插补,半径为50.0,终点坐标为(200.0,150.0)。

4. G03 X250.0 Y200.0 I50.0 J0.0:以速度100.0进行逆时针圆弧插补,半径为50.0,终点坐标为(250.0,200.0)。

5. G04 P1000:停留1000毫秒。

6. G17:选择XY平面。

7. G18:选择XZ平面。

8. G19:选择YZ平面。

9. G20:以英寸为单位。

10. G21:以毫米为单位。

11. G28 X:将X轴回到参考点。

12. G28 Y:将Y轴回到参考点。

13. G28 Z:将Z轴回到参考点。

14. G40:取消半径补偿。

15. G41 D01:启用D01刀具半径补偿。

16. G42 D02:启用D02刀具半径补偿。

17. G43 H01:启用H01刀具长度补偿。

18. G44 H02:启用H02刀具长度补偿。

19. G49:取消刀具长度补偿。

20. G54:选择工件坐标系1。

21. G55:选择工件坐标系2。

22. G56:选择工件坐标系3。

23. G57:选择工件坐标系4。

24. G58:选择工件坐标系5。

25. G59:选择工件坐标系6。

26. G61:精确路径控制模式。

27. G64:常规路径控制模式。

28. G80:取消模态指令。

29. G81 X100.0 Y100.0 Z-10.0 R5.0 F100.0:以速度100.0进行钻孔循环,孔径为10.0,深度为5.0,坐标为(100.0,100.0)。

数控车床编程实例100

数控车床编程实例例1.G01 直线插补指令编程如下图所示安装装仿形工件请设置安装装仿形工件,各点坐标参考如下(X 向余量4mm)坐标点X(直径) Z 圆弧半径圆弧顺逆A 0 0B 30 0C 30 -48D 64 -58E 84 -73F 84 -1500 -150FUNAC 数控车编程如下:O9001N10 G50 X100 Z10 (设立坐标系,定义对刀点的位置)N20 G00 X16 Z2 M03 (移到倒角延长线,Z 轴 2mm 处)N30 G01 U10 W-5 G98 F120 (倒 3×45°角)N40 Z-48 (加工Φ26 外圆)N50 U34 W-10 (切第一段锥)N60 U20 Z-73 (切第二段锥)N70 X90 (退刀)N80 G00 X100 Z10 (回对刀点)N90 M05 (主轴停)N100 M30 (主程序结束并复位)//////////////////////////////////////////////////////////////////////////////////////// 华中数控车床编程如下:%9001N10 G92 X100 Z10 (设立坐标系,定义对刀点的位置)N20 G00 X16 Z2 M03 (移到倒角延长线,Z 轴 2mm 处)N30 G01 U10 W-5 F300 (倒 3×45°角)N40 Z-48 (加工Φ26 外圆)N50 U34 W-10 (切第一段锥)N60 U20 Z-73 (切第二段锥)N70 X90 (退刀)N80 G00 X100 Z10 (回对刀点)N90 M05 (主轴停)N100 M30 (主程序结束并复位)===============================================================例2.G02/G03 圆弧插补指令编程,如下图安装装仿形工件请设置安装装仿形工件,各点坐标参考如下(X 向余量3mm)坐标点X(直径) Z 圆弧半径圆弧顺逆A 0 0B 6 0C 30 -24 18 3D 32 -31 8 2E 32 -40F 45 -4045 -1000 -100FUNAC 数控车编程如下:O9002N10 G50 X40 Z5 (设立坐标系,定义对刀点的位置)N20 M03 S400 (主轴以400r/min 旋转)N25 G50 S1000 (主轴最大限速1000r/min 旋转)N30 G96 S80 (恒线速度有效,线速度为80m/min )N40 G00 X0 (刀到中心,转速升高,直到主轴到最大限速)N50 G01 Z0 G98 F60 (工进接触工件)N60 G03 U24 W-24 R15 (加工R15 圆弧段)N70 G02 X26 Z-31 R5 (加工R5 圆弧段)N80 G01 Z-40 (加工Φ26 外圆)N90 X40 Z5 (回对刀点)N100 G97 S300 (取消恒线速度功能,设定主轴按300r/min 旋转)N110 M30 (主轴停、主程序结束并复位)///////////////////////////////////////////////////////////////////////////////////////////////////////// //////////////////华中数控车床编程如下:%9002N10 G92 X40 Z5 (设立坐标系,定义对刀点的位置)N20 M03 S400 (主轴以400r/min 旋转)N40 G00 X0 (刀到中心,转速升高,直到主轴到最大限速)N50 G01 Z0 F60 (工进接触工件)N60 G03 U24 W-24 R15 (加工R15 圆弧段)N70 G02 X26 Z-31 R5 (加工R5 圆弧段)N80 G01 Z-40 (加工Φ26 外圆)N90 X40 Z5 (回对刀点)N100 M30 (主轴停、主程序结束并复位)====================================================================例3 G32 螺纹切削指令编程如下图格式:G32 X (U)__Z(W)__F__说明:X、Z:为绝对编程时,有效螺纹终点在工件坐标系中的坐标;U、W:为增量编程时,有效螺纹终点相对于螺纹切削起点的位移量;F:螺纹导程,即主轴每转一圈,刀具相对于工件的进给值;使用 G32 指令能加工圆柱螺纹、锥螺纹和端面螺纹。

数控车床编程实例100

数控车床编程实例例1.G01直线插补指令编程如下图所示安装装仿形工件请设置安装装仿形工件,各点坐标参考如下(X向余量4mm)坐标点X(直径)Z圆弧半径圆弧顺逆A00B300C30-48D64-58E84-73F84-1500-150FUNAC数控车编程如下:O9001N10G50 X100 Z10 (设立坐标系,定义对刀点的位置)N20G00 X16 Z2 M03 (移到倒角延长线,Z 轴2mm 处)N30G01 U10 W-5 G98 F120 (倒3×45°角)N40Z-48 (加工Φ26 外圆)N50U34 W-10 (切第一段锥)N60U20 Z-73 (切第二段锥)N70X90 (退刀)N80G00 X100 Z10 (回对刀点)N90M05 (主轴停)N100M30 (主程序结束并复位)////////////////////////////////////////////////////////////////////////////////////////华中数控车床编程如下:%9001N10G92 X100 Z10 (设立坐标系,定义对刀点的位置)N20G00 X16 Z2 M03 (移到倒角延长线,Z 轴2mm 处)N30G01 U10 W-5 F300 (倒3×45°角)N40Z-48 (加工Φ26 外圆)N50U34 W-10 (切第一段锥)N60U20 Z-73 (切第二段锥)N70X90 (退刀)N80G00 X100 Z10 (回对刀点)N90M05 (主轴停)N100M30 (主程序结束并复位)=========================================================== ====例2.G02/G03圆弧插补指令编程,如下图安装装仿形工件请设置安装装仿形工件,各点坐标参考如下(X向余量3mm)FUNAC数控车编程如下:O9002N10 G50 X40 Z5(设立坐标系,定义对刀点的位置)N20 M03 S400 (主轴以400r/min旋转)N25 G50 S1000(主轴最大限速1000r/min旋转)N30 G96 S80 (恒线速度有效,线速度为80m/min)N40 G00 X0 (刀到中心,转速升高,直到主轴到最大限速)N50 G01 Z0 G98 F60 (工进接触工件)N60 G03 U24 W-24 R15 (加工R15 圆弧段)N70 G02 X26 Z-31 R5 (加工R5 圆弧段)N80 G01 Z-40 (加工Φ26 外圆)N90 X40 Z5 (回对刀点)N100 G97 S300 (取消恒线速度功能,设定主轴按300r/min 旋转)N110 M30 (主轴停、主程序结束并复位)/////////////////////////////////////////////////////////////////////////////////////////////// ////////////////////////////华中数控车床编程如下:%9002N10 G92 X40 Z5(设立坐标系,定义对刀点的位置)N20 M03 S400 (主轴以400r/min旋转)N40 G00 X0 (刀到中心,转速升高,直到主轴到最大限速)N50 G01 Z0 F60 (工进接触工件)N60 G03 U24 W-24 R15 (加工R15 圆弧段)N70 G02 X26 Z-31 R5 (加工R5 圆弧段)N80 G01 Z-40 (加工Φ26 外圆)N90 X40 Z5 (回对刀点)N100 M30 (主轴停、主程序结束并复位)=========================================================== =========例3G32螺纹切削指令编程如下图格式:G32 X(U)__Z(W)__F__说明:X、Z:为绝对编程时,有效螺纹终点在工件坐标系中的坐标;U、W:为增量编程时,有效螺纹终点相对于螺纹切削起点的位移量;F:螺纹导程,即主轴每转一圈,刀具相对于工件的进给值;使用G32指令能加工圆柱螺纹、锥螺纹和端面螺纹。

数控车床编程实例100

数控车床编程实例例1.G01直线插补指令编程如下图所示安装装仿形工件请设置安装装仿形工件,各点坐标参考如下(X向余量4mm)坐标点X(直径)Z圆弧半径圆弧顺逆A00B300C30-48D64-58E84-73F84-1500-150FUNAC数控车编程如下:O9001N10G50 X100 Z10 (设立坐标系,定义对刀点的位置)N20G00 X16 Z2 M03 (移到倒角延长线,Z 轴2mm 处)N30G01 U10 W-5 G98 F120 (倒3×45°角)N40Z-48 (加工Φ26 外圆)N50U34 W-10 (切第一段锥)N60U20 Z-73 (切第二段锥)N70X90 (退刀)N80G00 X100 Z10 (回对刀点)N90M05 (主轴停)N100M30 (主程序结束并复位)////////////////////////////////////////////////////////////////////////////////////////华中数控车床编程如下:%9001N10G92 X100 Z10 (设立坐标系,定义对刀点的位置)N20G00 X16 Z2 M03 (移到倒角延长线,Z 轴2mm 处)N30G01 U10 W-5 F300 (倒3×45°角)N40Z-48 (加工Φ26 外圆)N50U34 W-10 (切第一段锥)N60U20 Z-73 (切第二段锥)N70X90 (退刀)N80G00 X100 Z10 (回对刀点)N90M05 (主轴停)N100M30 (主程序结束并复位)===============================================================例2.G02/G03圆弧插补指令编程,如下图安装装仿形工件请设置安装装仿形工件,各点坐标参考如下(X向余量3mm)坐标点X(直径)Z圆弧半径圆弧顺逆A00B60C30-24183D32-3182E32-40F45-4045-1000-100FUNAC数控车编程如下:O9002N10 G50 X40 Z5(设立坐标系,定义对刀点的位置)N20 M03 S400 (主轴以400r/min旋转)N25 G50 S1000(主轴最大限速1000r/min旋转)N30 G96 S80 (恒线速度有效,线速度为80m/min)N40 G00 X0 (刀到中心,转速升高,直到主轴到最大限速)N50 G01 Z0 G98 F60 (工进接触工件)N60 G03 U24 W-24 R15 (加工R15 圆弧段)N70 G02 X26 Z-31 R5 (加工R5 圆弧段)N80 G01 Z-40 (加工Φ26 外圆)N90 X40 Z5 (回对刀点)N100 G97 S300 (取消恒线速度功能,设定主轴按300r/min 旋转)N110 M30 (主轴停、主程序结束并复位)///////////////////////////////////////////////////////////////////////////////////////////////////////////// //////////////华中数控车床编程如下:%9002N10 G92 X40 Z5(设立坐标系,定义对刀点的位置)N20 M03 S400 (主轴以400r/min旋转)N40 G00 X0 (刀到中心,转速升高,直到主轴到最大限速)N50 G01 Z0 F60 (工进接触工件)N60 G03 U24 W-24 R15 (加工R15 圆弧段)N70 G02 X26 Z-31 R5 (加工R5 圆弧段)N80 G01 Z-40 (加工Φ26 外圆)N90 X40 Z5 (回对刀点)N100 M30 (主轴停、主程序结束并复位)================================================================= ===例3G32螺纹切削指令编程如下图格式:G32 X(U)__Z(W)__F__说明:X、Z:为绝对编程时,有效螺纹终点在工件坐标系中的坐标;U、W:为增量编程时,有效螺纹终点相对于螺纹切削起点的位移量;F:螺纹导程,即主轴每转一圈,刀具相对于工件的进给值;使用G32指令能加工圆柱螺纹、锥螺纹和端面螺纹。

数控车床编程100例图

数控车床编程100例图

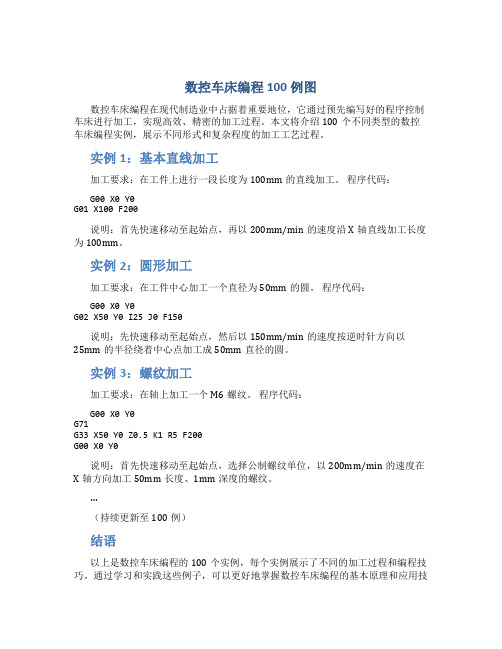

数控车床编程在现代制造业中占据着重要地位,它通过预先编写好的程序控制车床进行加工,实现高效、精密的加工过程。

本文将介绍100个不同类型的数控车床编程实例,展示不同形式和复杂程度的加工工艺过程。

实例1:基本直线加工

加工要求:在工件上进行一段长度为100mm的直线加工。

程序代码:

G00 X0 Y0

G01 X100 F200

说明:首先快速移动至起始点,再以200mm/min的速度沿X轴直线加工长度为100mm。

实例2:圆形加工

加工要求:在工件中心加工一个直径为50mm的圆。

程序代码:

G00 X0 Y0

G02 X50 Y0 I25 J0 F150

说明:先快速移动至起始点,然后以150mm/min的速度按逆时针方向以

25mm的半径绕着中心点加工成50mm直径的圆。

实例3:螺纹加工

加工要求:在轴上加工一个M6螺纹。

程序代码:

G00 X0 Y0

G71

G33 X50 Y0 Z0.5 K1 R5 F200

G00 X0 Y0

说明:首先快速移动至起始点,选择公制螺纹单位,以200mm/min的速度在X轴方向加工50mm长度、1mm深度的螺纹。

…

(持续更新至100例)

结语

以上是数控车床编程的100个实例,每个实例展示了不同的加工过程和编程技巧。

通过学习和实践这些例子,可以更好地掌握数控车床编程的基本原理和应用技

巧,提高加工效率和质量。

希望这些实例能够对您有所帮助,欢迎您在实践中不断探索和创新!。

数控车床编程100例

数控车床编程100例问题描述数控车床编程是数控机床中非常重要的一环。

掌握好数控车床编程,能够提高生产效率,降低管理成本。

本文将为大家提供100个数控车床编程的例子,涵盖常见的加工操作,帮助读者更好地了解数控车床编程的实操技巧。

例子列表1. 钻孔操作G90 G54 G0 X100. Y200.G43 H1 Z10.M3 S1000.G81 R3. Z-10. F200.G80这个例子展示了如何在坐标系(G54)下,以坐标(100, 200)为起点进行钻孔操作。

首先将Z轴移动到10mm的位置,然后以200mm/min的速度迅速下钻到10mm深度,最后返回到初始位置。

2. 铣削操作G90 G54 G0 X50. Y100.G43 H2 Z5.M3 S2000.G1 Z-5. F500.G1 X100. Y100. Z-10. F100.G1 X100. Y50. Z-10. F100.G1 X50. Y50. Z-10. F100.G1 X50. Y100. Z-10. F100.G80这个例子展示了如何在坐标系(G54)下,以坐标(50, 100)为起点进行铣削操作。

首先将Z轴移动到5mm的位置,然后以500mm/min的速度迅速下降到5mm深度。

接下来,以100mm/min的速度沿着指定的路径进行线性铣削,即依次经过(100, 100)、(100, 50)、(50, 50)和(50, 100)四个点。

最后回到起始位置。

3. 螺纹加工操作G90 G54 G0 X50. Y50.G43 H3 Z5.M3 S1500.G76 P010060 Q1500 R1.这个例子展示了如何在坐标系(G54)下,以坐标(50, 50)为起点进行螺纹加工操作。

首先将Z轴移动到5mm的位置,然后以1500mm/min的速度以1mm 的进给量、600mm的主轴速度进行螺纹加工。

加工完成后,返回初始位置。

4. 镗孔操作G90 G54 G0 X150. Y100.G43 H4 Z5.M3 S500.G78 X150. Y100. Z-20. F200.这个例子展示了如何在坐标系(G54)下,以坐标(150, 100)为起点进行镗孔操作。

华中数控机床编程简单例子

华中数控机床编程简单例子数控机床编程是现代制造业中一项重要的技能。

华中数控机床是一家专业从事数控机床研发与生产的公司,他们的产品质量稳定可靠,使用方便。

下面我将为大家介绍一些华中数控机床编程的简单例子,帮助大家更好地理解和应用这一技能。

例子一:圆形轮廓加工首先,设定工件坐标系的原点,即零点。

然后,选择加工刀具和切削速度。

接下来,编写程序,使机床按照设定好的参数进行切削操作。

对于圆形轮廓加工,我们可以使用G代码来描述所需的切削路径,例如G01表示直线加工,G02表示顺时针圆弧加工,G03表示逆时针圆弧加工。

通过设定起点和终点坐标、半径或角度,机床就能够按照指定轨迹进行切削操作。

例子二:螺纹加工螺纹加工是数控机床编程中常见的任务之一。

首先,选择合适的刀具和切削速度。

然后,设定工件坐标系的原点,并指定切削起点和方向。

接下来,编写程序,使用G代码描述螺纹加工的路径。

在华中数控机床中,常用的螺纹加工指令是G33/G34。

通过设定螺纹的直径、螺距和切削方向,机床就能够按照指定的参数进行螺纹加工。

例子三:孔加工孔加工是数控机床编程中常见的任务之一。

首先,选择合适的刀具和切削速度。

然后,设定工件坐标系的原点。

接着,编写程序,使用G代码描述孔加工的路径。

在华中数控机床中,常用的孔加工指令是G81/G83。

通过设定孔的起点坐标、深度和进给方式,机床就能够按照指定的参数进行孔加工。

总结起来,华中数控机床编程提供了丰富的功能和指令,使得数控机床能够完成复杂的加工任务。

通过学习和应用这些编程技巧,我们可以更高效地完成各种加工任务。

希望以上简单例子能够帮助大家更好地理解和应用华中数控机床编程技能。

数控车床编程100例

数控车床编程100例1. 简介数控车床编程是计算机数控技术的一项重要应用。

通过编写数控程序,控制车床进行自动加工,实现高精度、高效率的加工作业。

本文将介绍100个常见的数控车床编程例子,分析其编写思路和代码实现。

2. 示例2.1 圆柱面加工G90 ; 绝对坐标指令G54 ; 工件坐标系选择S1000 ; 主轴转速设置T01 ; 刀具选择M06 ; 刀具切换G00 X50 Y50 ; 初始刀具定位G01 Z-15 F500; 下刀加工G02 X60 Y60 R10 F200; 圆弧插补G01 Z-30; 下刀加工G00 Z50; 抬刀离开2.2 板材开槽G90 ; 绝对坐标指令G54 ; 工件坐标系选择S2000 ; 主轴转速设置T02 ; 刀具选择M06 ; 刀具切换G00 X10 Y10 ; 初始刀具定位G01 Z-5 F200 ; 下刀加工G01 X100 F400 ; 直线插补G01 Y100; 直线插补G01 X10; 直线插补G01 Y10; 直线插补G00 Z50; 抬刀离开3. 分析3.1 圆柱面加工在该示例中,使用绝对坐标指令(G90)和工件坐标系选择(G54)确定加工坐标系。

通过设置主轴转速(S1000)和刀具选择(T01),设置加工参数。

然后通过G00指令将刀具移动到初始位置(X50,Y50),再通过G01指令进行下刀加工,切削深度为-15mm,进给速度为500mm/min。

接下来使用G02指令进行圆弧插补,绘制半径为10mm的圆弧,进给速度为200mm/min。

最后进行下刀加工到-30mm深度,然后抬刀离开。

3.2 板材开槽在该示例中,同样使用绝对坐标指令(G90)和工件坐标系选择(G54)确定加工坐标系。

通过设置主轴转速(S2000)和刀具选择(T02),设置加工参数。

然后通过G00指令将刀具移动到初始位置(X10,Y10),再通过G01指令进行下刀加工,切削深度为-5mm,进给速度为200mm/min。

FANUC系统与华中系统的比较

毕业论文题目:FANUC系统与华中系统的比较学院机电工程学院年级08级专业数控专业学号学生姓名指导教师2011年 3 月毕业设计(论文)鉴定表院系机电工程学院专业数控技术年级 08级姓名题目 FANUC系统与华中系统的比较指导教师评语过程得分: (占总成绩20%)是否同意参加毕业答辩指导教师 (签字) 答辩教师评语答辩得分: (占总成绩80%)毕业论文总成绩等级:答辩组成员签字年月日毕业设计(论文)任务书班级 08级学生姓名学号发题日期: 2010 年 11 月 15 日完成日期: 2 月 10 日题目 FANUC系统与华中系统的比较1、本论文的目的、意义数控技术作为制造业实现自动化、柔性化、集成化生产的基础。

比较数控系统,有助于我们更全面的了解数控系统,掌握数控技术,它不仅是制造业提高产品质量和生产效率的重要手段,数控技术的应用水平更是体现国家综合国力的重要标志,所以我们要学好数控,掌握数控技术。

2、学生应完成的任务知道什么是数控系统,数控系统的组成,基本的数控系统,简介FANUC系统与华中系统,并进行比较。

3、论文各部分内容及时间分配:(共 20 周)第一部分选题,写开题报告 (1-2周) 第二部分收集资料,写作第一章:数控系统的概念 (3 周) 第三部分写作第二章:常用数控系统的简析(4—5周)第四部分写作第三章:比较两个系统 (6-10周) 第五部分检查并纠错 (11-13周) 评阅及答辩( 周)备注指导教师:年月日审批人:年月日摘要1946年世界上诞生了第一台电子计算机。

第一台计算机诞生6年后,即在1952年,计算机技术应用到了机床上。

1952在美国诞生了第一台数控机床。

从此,传统的机床产生了质的变化。

早期的计算机运算速度低,这对当时的科学计算和数据处理影响不大,但它不能适应机床实时控制的要求。

人们不得不采用数字逻辑电路,搭成机床专用计算机作为数控系统,被称为硬件连接数控(HARD—WIRED NC),简称为数控(NC)。

数控车床编程实例 100

数控车床编程实例例1.G01直线插补指令编程如下图所示安装装仿形工件请设置安装装仿形工件,各点坐标参考如下(X向余量4mm)O9001N10G50X100Z10(设立坐标系,定义对刀点的位置)N20G00X16Z2M03(移到倒角延长线,Z轴2mm处)N30G01U10W-5G98F120(倒3×45°角)N40Z-48(加工Φ26外圆)N50U34W-10(切第一段锥)N60U20Z-73(切第二段锥)N70X90(退刀)N80G00X100Z10(回对刀点)N90M05(主轴停)N100M30(主程序结束并复位)////////////////////////////////////////////////////////////////////////////////////////华中数控车床编程如下:%9001N10G92X100Z10(设立坐标系,定义对刀点的位置)N20G00X16Z2M03(移到倒角延长线,Z轴2mm处)N30G01U10W-5F300(倒3×45°角)N40Z-48(加工Φ26外圆)N50U34W-10(切第一段锥)N60U20Z-73(切第二段锥)N70X90(退刀)N80G00X100Z10(回对刀点)N90M05(主轴停)N100M30(主程序结束并复位)===============================================================例2.G02/G03圆弧插补指令编程,如下图安装装仿形工件FUNAC数控车编程如下:O9002N10G50X40Z5(设立坐标系,定义对刀点的位置)N20M03S400(主轴以400r/min旋转)N25G50S1000(主轴最大限速1000r/min旋转)N30G96S80(恒线速度有效,线速度为80m/min)N40G00X0(刀到中心,转速升高,直到主轴到最大限速)N50G01Z0G98F60(工进接触工件)N60G03U24W-24R15(加工R15圆弧段)N70G02X26Z-31R5(加工R5圆弧段)N80G01Z-40(加工Φ26外圆)N90X40Z5(回对刀点)N100G97S300(取消恒线速度功能,设定主轴按300r/min旋转)N110M30(主轴停、主程序结束并复位)///////////////////////////////////////////////////////////////////////////////////////////////////////////////// //////////华中数控车床编程如下:%9002N10G92X40Z5(设立坐标系,定义对刀点的位置)N20M03S400(主轴以400r/min旋转)N40G00X0(刀到中心,转速升高,直到主轴到最大限速)N50G01Z0F60(工进接触工件)N60G03U24W-24R15(加工R15圆弧段)N70G02X26Z-31R5(加工R5圆弧段)N80G01Z-40(加工Φ26外圆)N90X40Z5(回对刀点)N100M30(主轴停、主程序结束并复位)====================================================================例3G32螺纹切削指令编程如下图格式:G32X(U)__Z(W)__F__说明:X、Z:为绝对编程时,有效螺纹终点在工件坐标系中的坐标;U、W:为增量编程时,有效螺纹终点相对于螺纹切削起点的位移量;F:螺纹导程,即主轴每转一圈,刀具相对于工件的进给值;使用G32指令能加工圆柱螺纹、锥螺纹和端面螺纹。

华中数控车床编程实例

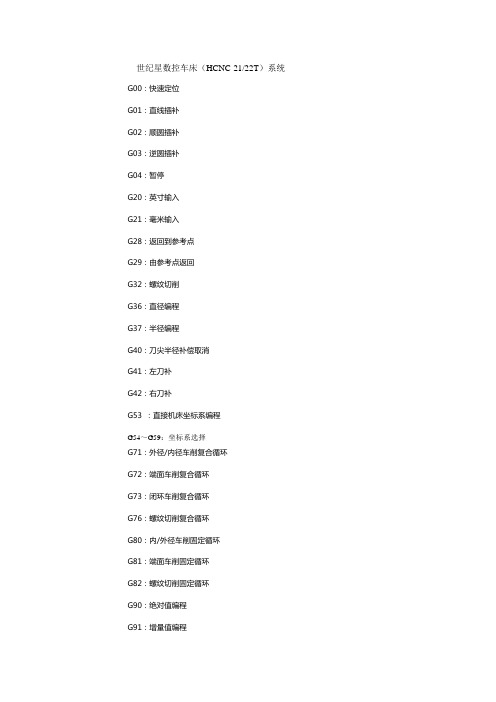

世纪星数控车床(HCNC-21/22T)系统G00:快速定位G01:直线插补G02:顺圆插补G03:逆圆插补G04:暂停G20:英寸输入G21:毫米输入G28:返回到参考点G29:由参考点返回G32:螺纹切削G36:直径编程G37:半径编程G40:刀尖半径补偿取消G41:左刀补G42:右刀补G53 :直接机床坐标系编程G54~G59:坐标系选择G71:外径/内径车削复合循环G72:端面车削复合循环G73:闭环车削复合循环G76:螺纹切削复合循环G80:内/外径车削固定循环G81:端面车削固定循环G82:螺纹切削固定循环G90:绝对值编程G91:增量值编程G92:工件坐标系设定G94:每分钟进给G95:每转进给G96:恒线速度切削有效G97:取消恒线速度切削M00:程序停止:M02:程序结束:M03:主轴正转起动M04:主轴反转起动M05:主轴停止转动M06:换刀M07:切削液打开M09:切削液停止M30:程序结束并返回程序起点M98:调用子程序M99:子程结束华中数控车床编程实例车床编程实例一:半径编程图3.1.1 半径编程%3110 (主程序程序名)N1 G92 X16 Z1 (设立坐标系,定义对刀点的位置)N2 G37 G00 Z0 M03 (移到子程序起点处、主轴正转)N3 M98 P0003 L6 (调用子程序,并循环6次)N4 G00 X16 Z1 (返回对刀点)N5 G36 (取消半径编程)N6 M05 (主轴停)N7 M30 (主程序结束并复位)%0003 (子程序名)N1 G01 U-12 F100 (进刀到切削起点处,注意留下后面切削的余量)N2 G03 U7.385 W-4.923 R8(加工R8园弧段)N3 U3.215 W-39.877 R60 (加工R60园弧段)N4 G02 U1.4 W-28.636 R40(加工切R40园弧段)N5 G00 U4 (离开已加工表面)N6 W73.436 (回到循环起点Z轴处)N7 G01 U-4.8 F100 (调整每次循环的切削量)N8 M99 (子程序结束,并回到主程序)车床编程实例二:直线插补指令编程图3.3.5 G01编程实例%3305N1 G92 X100 Z10 (设立坐标系,定义对刀点的位置)N2 G00 X16 Z2 M03 (移到倒角延长线,Z轴2mm处)N3 G01 U10 W-5 F300 (倒3×45°角)N4 Z-48 (加工Φ26外圆)N5 U34 W-10 (切第一段锥)N6 U20 Z-73 (切第二段锥)N7 X90 (退刀)N8 G00 X100 Z10 (回对刀点)N9 M05 (主轴停)N10 M30 (主程序结束并复位)3×45°487310车床编程实例三:圆弧插补指令编程图3.3.8 G02/G03编程实例%3308N1 G92 X40 Z5 (设立坐标系,定义对刀点的位置)N2 M03 S400 (主轴以400r/min旋转)N3 G00 X0 (到达工件中心)N4 G01 Z0 F60 (工进接触工件毛坯)N5 G03 U24 W-24 R15 (加工R15圆弧段)N6 G02 X26 Z-31 R5 (加工R5圆弧段)N7 G01 Z-40 (加工Φ26外圆)N8 X40 Z5 (回对刀点)N9 M30 (主轴停、主程序结束并复位)车床编程实例四:倒角指令编程图3.3.10.1 倒角编程实例%3310N10 G92 X70 Z10 (设立坐标系,定义对刀点的位置)N20 G00 U-70 W-10 (从编程规划起点,移到工件前端面中心处)N30 G01 U26 C3 F100 (倒3×45°直角)N40 W-22 R3 (倒R3圆角)N50 U39 W-14 C3 (倒边长为3等腰直角)N60 W-34 (加工Φ65外圆)N70 G00 U5 W80 (回到编程规划起点)N80 M30 (主轴停、主程序结束并复位)车床编程实例五:倒角指令编程图3.3.10.2 倒角编程实例%3310N10 G92 X70 Z10 (设立坐标系,定义对刀点的位置)N20 G00 X0 Z4 (到工件中心)N30 G01 W-4 F100 (工进接触工件)N40 X26 C3 (倒3×45°的直角)N50 Z-21 (加工Φ26外圆)N60 G02 U30 W-15 R15 RL=3 (加工R15圆弧,并倒边长为4的直角)N70 G01 Z-70 (加工Φ56外圆)N80 G00 U10 (退刀,离开工件)N90 X70 Z10 (返回程序起点位置)M30 (主轴停、主程序结束并复位)车床编程实例六:圆柱螺纹编程螺纹导程为1.5mm,δ=1.5mm,δ'=1mm ,每次吃刀量(直径值)分别为0.8mm、0.6 mm 、0.4mm、0.16mm、图3.3.12 螺纹编程实例%3312N1 G92 X50 Z120 (设立坐标系,定义对刀点的位置)N2 M03 S300 (主轴以300r/min旋转)N3 G00 X29.2 Z101.5 (到螺纹起点,升速段1.5mm,吃刀深0.8mm)N4 G32 Z19 F1.5 (切削螺纹到螺纹切削终点,降速段1mm)N5 G00 X40 (X轴方向快退)N6 Z101.5 (Z轴方向快退到螺纹起点处)N7 X28.6 (X轴方向快进到螺纹起点处,吃刀深0.6mm)N8 G32 Z19 F1.5 (切削螺纹到螺纹切削终点)N9 G00 X40 (X轴方向快退)N10 Z101.5 (Z轴方向快退到螺纹起点处)N11 X28.2 (X轴方向快进到螺纹起点处,吃刀深0.4mm)N12 G32 Z19 F1.5 (切削螺纹到螺纹切削终点)N13 G00 X40 (X轴方向快退)N14 Z101.5 (Z轴方向快退到螺纹起点处)N15 U-11.96 (X轴方向快进到螺纹起点处,吃刀深0.16mm)N16 G32 W-82.5 F1.5 (切削螺纹到螺纹切削终点)N17 G00 X40 (X轴方向快退)N18 X50 Z120 (回对刀点)N19 M05 (主轴停)N20 M30 (主程序结束并复位)车床编程实例七:恒线速度功能编程图 3.3.14 恒线速度编程实例%3314N1 G92 X40 Z5 (设立坐标系,定义对刀点的位置)N2 M03 S400 (主轴以400r/min旋转)N3 G96 S80 (恒线速度有效,线速度为80m/min)N4 G00 X0 (刀到中心,转速升高,直到主轴到最大限速)N5 G01 Z0 F60 (工进接触工件)N6 G03 U24 W-24 R15 (加工R15圆弧段)N7 G02 X26 Z-31 R5 (加工R5圆弧段)N8 G01 Z-40 (加工Φ26外圆)N9 X40 Z5 (回对刀点)N10 G97 S300 (取消恒线速度功能,设定主轴按300r/min旋转)N11 M30 (主轴停、主程序结束并复位)车床编程实例八:G80指令编程,点画线代表毛坯图3.3.17 G80切削循环编程实例%3317M03 S400 (主轴以400r/min旋转)G91 G80 X-10 Z-33 I-5.5 F100 (加工第一次循环,吃刀深3mm)X-13 Z-33 I-5.5 (加工第二次循环,吃刀深3mm)X-16 Z-33 I-5.5 (加工第三次循环,吃刀深3mm)M30 (主轴停、主程序结束并复位)车床编程实例九:G81指令编程,点画线代表毛坯。

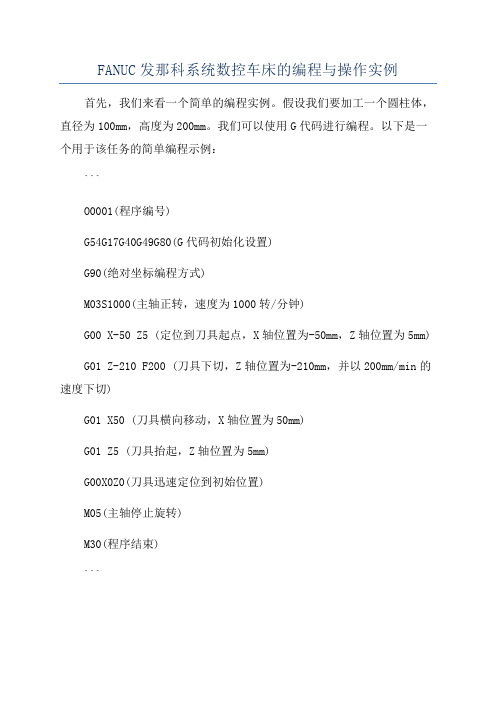

FANUC发那科系统数控车床的编程与操作实例

FANUC发那科系统数控车床的编程与操作实例首先,我们来看一个简单的编程实例。

假设我们要加工一个圆柱体,直径为100mm,高度为200mm。

我们可以使用G代码进行编程。

以下是一个用于该任务的简单编程示例:```O0001(程序编号)G54G17G40G49G80(G代码初始化设置)G90(绝对坐标编程方式)M03S1000(主轴正转,速度为1000转/分钟)G00 X-50 Z5 (定位到刀具起点,X轴位置为-50mm,Z轴位置为5mm) G01 Z-210 F200 (刀具下切,Z轴位置为-210mm,并以200mm/min的速度下切)G01 X50 (刀具横向移动,X轴位置为50mm)G01 Z5 (刀具抬起,Z轴位置为5mm)G00X0Z0(刀具迅速定位到初始位置)M05(主轴停止旋转)M30(程序结束)```以上是一个简单的数控车床编程示例,旨在展示如何使用G代码进行基本的数控车床加工操作。

编程完成后,可以将编写好的程序上传至FANUC发那科系统,并通过控制面板启动该程序进行加工。

除了编程,操作数控车床同样需要掌握一定的技巧。

下面是一个操作数控车床的实例:1.打开数控车床电源,待系统自检完成后,进入主菜单界面。

2.选择“自动模式”,进入自动操作界面。

3.弹出气囊夹紧工件,确保工件牢固固定在车床上。

4.在自动操作界面,输入程序号或选取预设程序。

5.确认所选程序后,点击“开始”按钮,系统将开始执行程序中的加工操作。

6.监视加工过程中的刀具位置,并随时检查工件是否被牢固夹住。

7.在加工结束后,关闭数控车床电源,并及时清洁和维护数控车床。

总的来说,FANUC发那科系统数控车床的编程和操作相对简单,只需要掌握一些基本的编程语法和操作步骤即可。

通过熟练掌握数控车床的编程与操作,可以实现高效、精确的加工任务。

数控车床编程实例 100.doc

数控车床编程实例例1.G01直线插补指令编程如下图所示安装装仿形工件请设置安装装仿形工件,各点坐标参考如下(X向余量4mm)坐标点X(直径)Z圆弧半径圆弧顺逆A00B300C30-48D64-58E84-73F84-1500-150FUNAC数控车编程如下:O9001N10G50 X100 Z10 (设立坐标系,定义对刀点的位置)N20G00 X16 Z2 M03 (移到倒角延长线,Z 轴2mm 处)N30G01 U10 W-5 G98 F120 (倒3×45°角)N40Z-48 (加工Φ26 外圆)N50U34 W-10 (切第一段锥)N60U20 Z-73 (切第二段锥)N70X90 (退刀)N80G00 X100 Z10 (回对刀点)N90M05 (主轴停)N100M30 (主程序结束并复位)////////////////////////////////////////////////////////////////////////////////////////华中数控车床编程如下:%9001N10G92 X100 Z10 (设立坐标系,定义对刀点的位置)N20G00 X16 Z2 M03 (移到倒角延长线,Z 轴2mm 处)N30G01 U10 W-5 F300 (倒3×45°角)N40Z-48 (加工Φ26 外圆)N50U34 W-10 (切第一段锥)N60U20 Z-73 (切第二段锥)N70X90 (退刀)N80G00 X100 Z10 (回对刀点)N90M05 (主轴停)N100M30 (主程序结束并复位)===============================================================例2.G02/G03圆弧插补指令编程,如下图安装装仿形工件请设置安装装仿形工件,各点坐标参考如下(X向余量3mm)坐标点X(直径)Z圆弧半径圆弧顺逆A00B60C30-24183D32-3182E32-40F45-4045-1000-100FUNAC数控车编程如下:O9002N10 G50 X40 Z5(设立坐标系,定义对刀点的位置)N20 M03 S400 (主轴以400r/min旋转)N25 G50 S1000(主轴最大限速1000r/min旋转)N30 G96 S80 (恒线速度有效,线速度为80m/min)N40 G00 X0 (刀到中心,转速升高,直到主轴到最大限速)N50 G01 Z0 G98 F60 (工进接触工件)N60 G03 U24 W-24 R15 (加工R15 圆弧段)N70 G02 X26 Z-31 R5 (加工R5 圆弧段)N80 G01 Z-40 (加工Φ26 外圆)N90 X40 Z5 (回对刀点)N100 G97 S300 (取消恒线速度功能,设定主轴按300r/min 旋转)N110 M30 (主轴停、主程序结束并复位)///////////////////////////////////////////////////////////////////////////////////////////////////////// //////////////////华中数控车床编程如下:%9002N10 G92 X40 Z5(设立坐标系,定义对刀点的位置)N20 M03 S400 (主轴以400r/min旋转)N40 G00 X0 (刀到中心,转速升高,直到主轴到最大限速)N50 G01 Z0 F60 (工进接触工件)N60 G03 U24 W-24 R15 (加工R15 圆弧段)N70 G02 X26 Z-31 R5 (加工R5 圆弧段)N80 G01 Z-40 (加工Φ26 外圆)N90 X40 Z5 (回对刀点)N100 M30 (主轴停、主程序结束并复位)====================================================================例3G32螺纹切削指令编程如下图格式:G32 X(U)__Z(W)__F__说明:X、Z:为绝对编程时,有效螺纹终点在工件坐标系中的坐标;U、W:为增量编程时,有效螺纹终点相对于螺纹切削起点的位移量;F:螺纹导程,即主轴每转一圈,刀具相对于工件的进给值;使用G32指令能加工圆柱螺纹、锥螺纹和端面螺纹。

华中数控车床编程举例说明

华中数控车床编程举例说明1. 引言数控车床是一种使用计算机控制的自动化机床,可以实现高精度、高效率的加工工艺。

华中数控车床是中国车床行业的佼佼者之一,在国内外市场都享有很高的声誉。

本文将以华中数控车床编程为例,介绍数控车床编程的基本原理和实际应用。

2. 数控车床编程的基本原理数控车床编程是指通过编写程序,控制数控车床按照预定的轨迹和速度进行切削加工。

数控车床编程使用的是G代码和M代码。

G代码用于控制轨迹和刀具移动,M代码则用于控制辅助功能,如冷却、换刀等。

下面我们将通过举例说明来详细介绍数控车床编程的应用。

3. 数控车床编程举例假设我们需要在一根直径为20mm的圆杆上进行螺纹加工。

我们首先需要定义切削轨迹和相关参数,然后编写相应的数控车床程序。

下面是示例程序的详细说明:3.1 定义切削轨迹和参数在进行螺纹加工时,我们需要定义螺距、进给速度、主轴转速等参数。

以M6x0.75螺纹为例,螺距为0.75mm,进给速度为0.2mm/r,主轴转速为1000rpm。

3.2 编写数控车床程序接下来,我们需要编写数控车床程序,将定义的参数转化为G代码和M代码。

程序的主要步骤如下:1. 程序开始2. G90 G54 G96 S1000 T01 M03- G90: 坐标系设定为绝对坐标系- G54: 选择工作坐标系- G96: 转速控制模式为恒定切削速度- S1000: 设定主轴转速为1000rpm- T01: 选择工具01- M03: 主轴正转3. G00 X0 Z1- G00: 快速定位,将刀具移动到起始位置 - X0: X轴移动到0的位置- Z1: Z轴移动到1的位置4. G76 X50 Z-20 P0.75 Q0.2 F0.4- G76: 螺纹加工指令- X50: X轴末点- Z-20: Z轴末点- P0.75: 螺距- Q0.2: 进给速度- F0.4: 纵向进给速度5. G00 X0 Z1- G00: 快速定位,将刀具移动到起始位置- X0: X轴移动到0的位置- Z1: Z轴移动到1的位置6. M30- M30: 程序结束4. 结论通过以上示例,我们可以看到在进行华中数控车床编程时,需要定义切削轨迹和相关参数,并编写相应的数控车床程序。

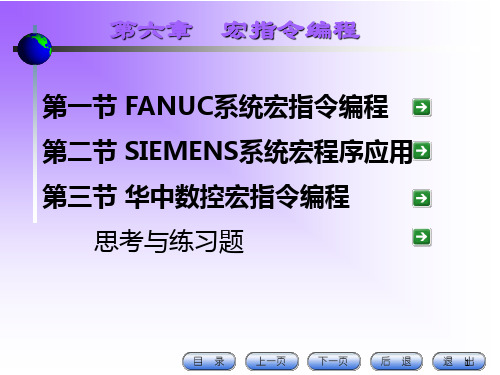

法那克、西门子、华中数控宏指令编程解读

17

第一节 FANUC系统宏指令编程

N140 G90 G01 X#100 Y#110 Z#140 N150 G65 G84 P-100 Q#100 R#503 N160 G91 Z15 N170 G90 X0 Y0 N180 G91 G01 Z-15 F200 N190 M99

18

第一节 FANUC系统宏指令编程

G65

G65 G65

H85

H86 H99

条件转移5

条件转移6 产生PS报警

IF # j≥# k,GOTOn

IF # j≤# k,GOTOn PS报警号500+n出现

11

第一节 FANUC系统宏指令编程

注意事项

(1)由G65规定的H码不影响偏移量的 任何选择; (2)如果用于各算术运算的Q或R未被指 定,则作为0处理; (3)在分支转移目标地址中,如果序号 为正值,则检索过程是先向大程序号查找, 如果序号为负值,则检索过程是先向小程 序号查找。 (4)转移目标序号可以是变量。

31

第三节

华中数控宏指令编程

#550~#599 7层局部变量 #600~#699 刀具长度寄存器H0~H99 #700~#799 刀具半径寄存器D0~D99 #800~#899 刀具寿命寄存器 #1195~#1199为固定循环使用 2.常量 PI:圆周率π TRUE:真 FALSE:假

2

第六章

宏指令编程

第一节 FANUC系统宏指令编程

一、A类宏功能应用 二、B类宏程序应用

3

第一节 FANUC系统宏指令编程

A类宏功能应用

用户

宏功能

提高数控机床性能的一种特殊功能。使 用中,通常把能完成某一功能的一系列 指令像子程序一样存入存储器,然后用 一个总指令代表它们,使用时只需给出 这个总指令就能执行其功能。

华中数控车兼容发那科指令参数

华中数控车兼容发那科指令参数摘要:1.华中数控车简介2.发那科指令概述3.华中数控车兼容发那科指令的实用性与优势4.具体兼容方法及参数设置5.应用案例分享6.总结与展望正文:华中数控车作为我国数控领域的知名品牌,凭借其优良的性能和精湛的工艺,赢得了广泛的市场认可。

与此同时,发那科(FANUC)作为全球数控行业的领导者,其强大的功能和稳定的性能也备受瞩目。

本文将探讨华中数控车如何兼容发那科指令,实现两大品牌技术的优势互补,以提高生产效率和降低成本。

一、华中数控车简介华中数控车是一款高精度的数控车床,具备多种功能,如车削、铣削、磨削等。

其控制系统采用华中数控系统,具有良好的兼容性和扩展性。

华中数控车在实际应用中,可通过修改参数和编程实现与发那科指令的兼容。

二、发那科指令概述发那科指令是发那科控制系统中的编程语言,具有简单、易懂、高效的特点。

发那科指令涵盖了轴控制、刀具补偿、宏程序等领域,可实现多种复杂加工工艺。

在华中数控车上,可通过兼容发那科指令,发挥两大品牌的技术优势。

三、华中数控车兼容发那科指令的实用性与优势1.提高生产效率:兼容发那科指令后,华中数控车可以实现更多复杂的加工工艺,缩短加工周期,提高生产效率。

2.降低成本:通过兼容发那科指令,企业无需购置额外的发那科数控设备,节省设备投资成本。

3.技术优势互补:华中数控车与发那科指令的兼容,使得两大品牌的技术优势得以充分发挥,提高整体加工水平。

4.易于操作与维护:发那科指令简单易懂,易于操作。

同时,华中数控车在兼容发那科指令后,仍保持原有系统的稳定性和可靠性,降低了维护成本。

四、具体兼容方法及参数设置1.修改数控系统的参数设置,确保华中数控车能够识别并执行发那科指令。

2.根据加工需求,编写相应的加工程序,将发那科指令嵌入到华中数控车的编程中。

3.对操作人员进行培训,使其熟练掌握发那科指令的编程方法和操作技巧。

五、应用案例分享某汽车零部件生产企业,通过将华中数控车兼容发那科指令,成功实现了复杂零件的高效加工。

FANUC 华中 数控程序格式对比

例:(G98) G04 (P) U 1.0 时间 √ (G99) G04( P )U1.0 转速

G32X(U)--Z(W)---F-例:M24*1.5 G00 X26. 0Z5.0; X23.0; G32X23.0 Z-27.0 F1.5;(进刀) G00 X26.0; (退刀 ) X22.5 G32~ . .

重要提示:本系统中车床采用直径编程。FANUC 必须有小数点

√表示机床默认状态 代码 G00 组 01 功能 快速定 位 华中数控车床格式 G00X(U)------Z(W)-----X,Z:为直径编程时,快速定位终点在工件坐标系中的坐标 U,W:为增量编程时,快速定位终点相对于起点的位移量 √G01 直线插 补 G01 X(U)-----Z(W)-----F----X,Z:绝对编程时,终点在工件坐标系中的坐标 U,W:增量编程时,终点相对于起点的位移量 F:合成进给速度 倒角加 工 G01 X(U)-----Z(W)-----C----G01 X(U)-----Z(W)-----R----X,Z:绝对编程时,为未倒角前两相邻程序段轨迹的交点 G 的坐标值 U,W:增量编程时,为 G 点相对于起始直线轨迹的始点 A 点的移动距离 C:倒角终点 C,相对于相邻两直线的交点 G 的距离 R:倒角圆弧的半径值 相同 相同 FANUC 相同

G76

06

螺纹切 削复合 循环

k:螺纹高度 △ dmin:最小切削深度 d:精加工余量(半径值) △ d:第一次切削深度(半径值) P:主轴基准脉冲处距离切削切削起始点的主轴转角 L:螺纹导程

G80

圆 柱 面 G80X-----Z----- F----内 (外) 径切削 循环 G80X-----Z-----I-----F----圆锥面 I:切削起点 B 与切削终点 C 的半径差 内 (外) 径切削 循环

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

FUNAC、华中数控系统在数控车床指令编程实例对比100个中国数控信息网 2009年11月12日来源:本站阅读:4196次例1.G01直线插补指令编程如下图所示安装装仿形工件请设置安装装仿形工件,各点坐标参考如下(X向余量4mm>FUNAC数控车编程如下:O9001N10 G50 X100 Z10 <设立坐标系,定义对刀点的位置)N20 G00 X16 Z2 M03 <移到倒角延长线,Z 轴2mm 处)N30 G01 U10 W-5 G98 F120 <倒3×45°角)N40 Z-48 <加工Φ26 外圆)N50 U34 W-10 <切第一段锥)N60 U20 Z-73 <切第二段锥)N70 X90 <退刀)N80 G00 X100 Z10 <回对刀点)N90 M05 <主轴停)N100 M30 <主程序结束并复位)////////////////////////////////////////////////////////////////////////////////////////华中数控车床编程如下:%9001N10 G92 X100 Z10 <设立坐标系,定义对刀点的位置)N20 G00 X16 Z2 M03 <移到倒角延长线,Z 轴2mm 处)N30 G01 U10 W-5 F300 <倒3×45°角)N40 Z-48 <加工Φ26 外圆)N50 U34 W-10 <切第一段锥)N60 U20 Z-73 <切第二段锥)N70 X90 <退刀)N80 G00 X100 Z10 <回对刀点)N90 M05 <主轴停)N100 M30 <主程序结束并复位)=============================================================== 例2.G02/G03圆弧插补指令编程,如下图安装装仿形工件请设置安装装仿形工件,各点坐标参考如下(X向余量3mm>FUNAC数控车编程如下:O9002N10 G50 X40 Z5<设立坐标系,定义对刀点的位置)N20 M03 S400 <主轴以400r/min旋转)N25 G50 S1000 <主轴最大限速1000r/min旋转)N30 G96 S80 <恒线速度有效,线速度为80m/min)N40 G00 X0 <刀到中心,转速升高,直到主轴到最大限速)N50 G01 Z0 G98 F60 <工进接触工件)N60 G03 U24 W-24 R15 <加工R15 圆弧段)N70 G02 X26 Z-31 R5 <加工R5 圆弧段)N80 G01 Z-40 <加工Φ26 外圆)N90 X40 Z5 <回对刀点)N100 G97 S300 <取消恒线速度功能,设定主轴按300r/min 旋转)N110 M30 <主轴停、主程序结束并复位)///////////////////////////////////////////////////////////////////////////////////////////////////////////////////////////华中数控车床编程如下:%9002N10 G92 X40 Z5<设立坐标系,定义对刀点的位置)N20 M03 S400 <主轴以400r/min旋转)N40 G00 X0 <刀到中心,转速升高,直到主轴到最大限速)N50 G01 Z0 F60 <工进接触工件)N60 G03 U24 W-24 R15 <加工R15 圆弧段)N70 G02 X26 Z-31 R5 <加工R5 圆弧段)N80 G01 Z-40 <加工Φ26 外圆)N90 X40 Z5 <回对刀点)N100 M30 <主轴停、主程序结束并复位)=============================================================== =====例3 G32螺纹切削指令编程如下图格式:G32 X<U)__Z<W)__F__说明:X、 Z:为绝对编程时,有效螺纹终点在工件坐标系中的坐标;U、W:为增量编程时,有效螺纹终点相对于螺纹切削起点的位移量;F:螺纹导程,即主轴每转一圈,刀具相对于工件的进给值;使用G32指令能加工圆柱螺纹、锥螺纹和端面螺纹。

安装装仿形工件请设置安装装仿形工件,各点坐标参考如下(X向余量3mm>上图,螺纹导程为1.5mm,δ =1.5mm,δ ′ =1mm ,每次吃刀量(直径值>分别为0.8mm、0.6 mm 、0.4mm、0.16mm、FUNAC数控车编程如下:O9003N10 G50 X50 Z120 <设立坐标系,定义对刀点的位置)N20 M03 S300 <主轴以300r/min旋转)N30 G00 X29.2 Z101.5<到螺纹起点,升速段1.5mm,吃刀深0.8mm)N40 G32 Z19 F1.5 <切削螺纹到螺纹切削终点,降速段1mm)N50 G00 X40 <X轴方向快退)N60 Z101.5 <Z轴方向快退到螺纹起点处)N70 X28.6 <X轴方向快进到螺纹起点处,吃刀深0.6mm)N80 G32 Z19 F1.5 <切削螺纹到螺纹切削终点)N90 G00 X40 <X轴方向快退)N100 Z101.5 <Z轴方向快退到螺纹起点处)N110 X28.2 <X轴方向快进到螺纹起点处,吃刀深0.4mm)N120 G32 Z19 F1.5 <切削螺纹到螺纹切削终点)N130 G00 X40 <X轴方向快退)N140 Z101.5 <Z轴方向快退到螺纹起点处)N150 U-11.96 <X轴方向快进到螺纹起点处,吃刀深0.16mm)N160 G32 W-82.5 F1.5 <切削螺纹到螺纹切削终点)N170 G00 X40 <X轴方向快退)N180 X50 Z120 <回对刀点)N190 M05 <主轴停)N200 M30 <主程序结束并复位)/////////////////////////////////////////////////////////////////////////////////////////////////////////////////////////////华中数控车床格式:G32 X<U)__Z<W)__R__E__P__F__说明:X、 Z:为绝对编程时,有效螺纹终点在工件坐标系中的坐标;U、W:为增量编程时,有效螺纹终点相对于螺纹切削起点的位移量;F:螺纹导程,即主轴每转一圈,刀具相对于工件的进给值;R、 E:螺纹切削的退尾量,R 表示Z 向退尾量;E 为X 向退尾量,R、E 在绝对或增量编程时都是以增量方式指定,其为正表示沿Z、X 正向回退,为负表示沿Z、X 负向回退。

使用R、E 可免去退刀槽。

R、E可以省略,表示不用回退功能;根据螺纹标准R 一般取0.75~1.75 倍的螺距,E 取螺纹的牙型高。

P:主轴基准脉冲处距离螺纹切削起始点的主轴转角。

使用G32指令能加工圆柱螺纹、锥螺纹和端面螺纹。

螺纹导程为1.5mm,δ =1.5mm,δ ′ =1mm ,每次吃刀量(直径值>分别为0.8mm、0.6 mm 、0.4mm、0.16mm、华中数控车床编程如下:%9003N10 G92 X50 Z120 <设立坐标系,定义对刀点的位置)N20 M03 S300 <主轴以300r/min旋转)N30 G00 X29.2 Z101.5<到螺纹起点,升速段1.5mm,吃刀深0.8mm)N40 G32 Z19 F1.5 <切削螺纹到螺纹切削终点,降速段1mm)N50 G00 X40 <X轴方向快退)N60 Z101.5 <Z轴方向快退到螺纹起点处)N70 X28.6 <X轴方向快进到螺纹起点处,吃刀深0.6mm)N80 G32 Z19 F1.5 <切削螺纹到螺纹切削终点)N90 G00 X40 <X轴方向快退)N100 Z101.5 <Z轴方向快退到螺纹起点处)N110 X28.2 <X轴方向快进到螺纹起点处,吃刀深0.4mm)N120 G32 Z19 F1.5 <切削螺纹到螺纹切削终点)N130 G00 X40 <X轴方向快退)N140 Z101.5 <Z轴方向快退到螺纹起点处)N150 U-11.96 <X轴方向快进到螺纹起点处,吃刀深0.16mm)N160 G32 W-82.5 F1.5 <切削螺纹到螺纹切削终点)N170 G00 X40 <X轴方向快退)N180 X50 Z120 <回对刀点)N190 M05 <主轴停)N200 M30 <主程序结束并复位)===================================================================例4.G90外圆固定循环指令编程,如下图点画线代表毛坯。

FUNAC数控车编程如下:O9004G50 X40 Z3 <设立坐标系,定义对刀点的位置)M03 S400 <主轴以400r/min 旋转)G90 X30 Z-30 I-5.5 G98 F100 <加工第一次循环,吃刀深3mm)X27 <加工第二次循环,吃刀深3mm)X24 <加工第三次循环,吃刀深3mm)M30 <主轴停、主程序结束并复位)////////////////////////////////////////////////////////////////////////////////////////////////////////////////////////华中数控车床编程如下:%9004G92 X40 Z3 <设立坐标系,定义对刀点的位置)M03 S400 <主轴以400r/min 旋转)G91 G80 X-10 Z-33 I-5.5 F100 <加工第一次循环,吃刀深3mm)X-13 Z-33 I-5.5 <加工第二次循环,吃刀深3mm)X-16 Z-33 I-5.5 <加工第三次循环,吃刀深3mm)M30 <主轴停、主程序结束并复位)=============================================================== =============例5.G94端面固定循环指令编程,如下图点画线代表毛坯。