FANUC高速、高精加工的参数调整(PDF

FANUC数控系统的常用维修调整参数及设置

FANUC数控系统的常⽤维修调整参数及设置第⼆参考点参数发那科数控系统光栅⽣效NO.1815.1=1 FSSB开放相应接⼝。

⼆、进给轴控制相关参数1423 ⼿动速度1424 ⼿动快进1420 G00快速1620 加减速时间1320 软件限位1326三、回零相关参数NO.1620 快进减速时间300msNO.1420 快进速度 10mNO.1425 回零慢速NO.1428 接近挡铁的速度NO.1850 零点偏置四、SP调整参数NO.3701.1=1 屏蔽主轴NO.4020 电机最⼤转速NO.3741 主轴低档转速(最⾼转速)NO.3742 主轴⾼档转速(最⾼转速)NO.4019.7=1 ⾃动设定SP参数(即主轴引导)NO.4133 主电机代码NO.3111.6=1 显⽰主轴速度NO.3111.5=1 显⽰负载监视器NO.4001.4 主轴定位电压极性(定位时主轴转向)NO.3705.1=1 SOR⽤于换档NO.3732=50 换档速度NO.4076=33 定位速度NO.4002.1=1 外接编码器⽣效NO.4077 定位脉冲数(主轴偏置)NO.3117.0=1 显⽰主轴负载表第⼆参考点参数OM系列:735~738;X/Y/Z/4Oi系列:1241采⽤绝对编码器时,先将参数#1815.4改为0,当回零位置发⽣变化以后,第⼆参考点位置也会发⽣变化。

因此第⼆参考点的数值(参数:1241),就要重新设置,⽅法是先将该轴回零,然后⽤⼿脉将该轴摇⾄原先的位置(特别是换⼑点的轴要与机械⼿配合),这时显⽰器上该轴的数字再乘以每脉冲所⾛的距离的倒数,如0.001us/单脉冲,即乘以1000,输⼊到1241⾥去,可能要经过⼏次修调。

才能确定第⼆参考点。

数值输⼊完后,将#1815.4改为 1。

2,存储⾏程软限位参数O系列:700~702,对应 X/ Y/ Z轴设置值:0~9999999当设置 9999999 时,取消正⽅向软限位703;707,对应 4;-4,⼀般为回转轴704~706,对应-X/-Y/-Z轴设量值:0~ -9999999当设置为 -9999999 时。

FANUC高速、高精加工的参数调整

铣床、加工中心高速、高精加工的参数调整(北京发那科机电有限公司王玉琪)使用铣床或加工中心机床加工高精度零件(如模具)时,应根据实际机床的机械性能对CNC系统(包括伺服)进行调整。

在FANUC的AC 电机的参数说明书中叙述了一般调整方法。

本文是参数说明书中相关部分的翻译稿,最后的“补充说明”叙述了一些实际调试经验和注意事项,仅供大家参考。

对于数控车床,可以参考此调整方法。

但是车床CNC系统无G08和G05功能,故车床加工精度(如车螺纹等)不佳时,只能调整HRV参数和伺服参数。

Cs控制时还可调整主轴的控制参数。

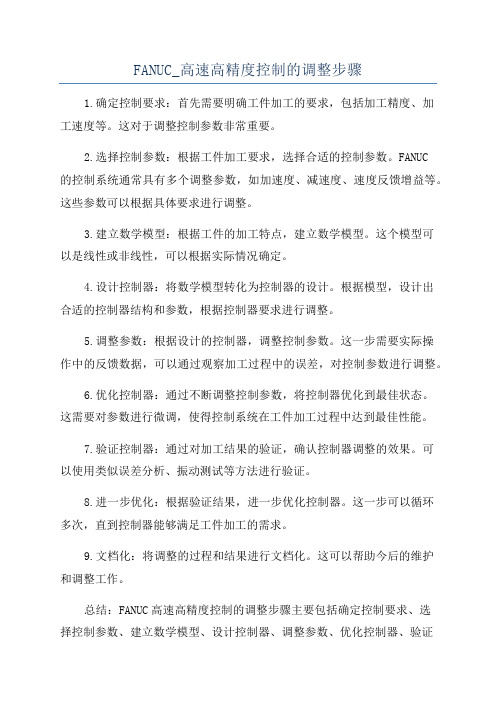

目录使用αi电机…………………………………………………P 2使用α电机……………………………………………………P22补充说明………………………………………………………P241使用αi电机伺服HRV控制的调整步骤⑴概述i系列CNC(15i/16i/18i)的伺服因为使用了HRV2和HRV3控制(21i为选择功能),改善了电流回路的响应,因此可使速度回路和位置回路设定较高而稳定的增益值。

图使用伺服HRV控制后的效果速度回路和位置回路的高增益,可以改善伺服系统的响应和刚性。

因此可以减小机床的加工形状误差,提高定位速度。

由于这一效果,使得伺服调整简化。

HRV2控制可以改善整个系统的伺服性能。

伺服用HRV2调整后,可以用HRV3改善高速电流控制,因此可进行高精度的机械加工。

若伺服HRV控制与CNC的预读(Look-ahead)控制,AI轮廓控制,AI纳米轮廓控制和高精度轮廓控制相结合,会大大改善加工性能。

关于这方面的详细叙述,请见节“高速、高精加工的伺服参数调整”。

2图伺服HRV控制的效果实例⑵适用的伺服软件系列号及版本号90B0/A(01)及其以后的版本(用于15i,16i,18i和21i,但必须使用320C5410伺服卡)。

⑶调整步骤概况HRV2和HRV3控制的调整与设定大致用以下步骤:①设定电流回路的周期和电流回路的增益(图中的*1 )电流回路的周期从以前的250μs降为125μs。

FANUC机床调试标准操作说明

佳泰数控(泉州)有限公司机床调试作业指导书版本号A/2生效日期2008.1.1页码2/33注意:控制单元和I/O单元的直流24V输入电源以及驱动器的三相200V输入电源。

2.10在检查完所有电源正确的情况下,系统电源才可上电,进行调试前准备工作。

3.电路原器件的介绍3.1低压断路器(QF)是具有过载.短路.欠电压等多种保护功能.3.2熔断器(FU)是一种简单而有效的保护电器,在电路中主要起到短路保护作用.3.3接触器(KM)是一种用来自动接通与断开大电流电路的电器.3.4继电器(KA)是根据某种输入信号的变化,接通或断开控制电路,实现自动控制和保护电力装置的自动电器.4.调试前准备工作4.1将机床RS232传输口与传输用计算机RS232传输口用传输电缆连接,若传输用计算机为台式计算机,则计算机外壳必须接地。

4.2目视检查机床油路连接完好。

4.3各轴支撑安装情况,是否高于导轨面4.4观察各轴伺服电机及主轴电机型号,并纪录相应的电机代码4.5打开机床电源和控制器电源,机床上电,机床显示器正常显示后,开始调试。

5.调试步骤5.1输入相应机床参数及PLC(详见机床参数表),通用CF卡传输,把标准参数和PLC备份到卡上,将20#参数设定为4,表示通过M-CARD 进行数据交换5.1.1 参数传输步骤:按下MDI 面板上[SYSTEM],依次按下软键上[PARAM],[OPRT ],[READ ] ,[EXEC]。

参数被读入内存中,输入完成后,在画面的右下脚出现“INPUT”字样会消失。

关机重新通电。

5.1.2 PLC传输步骤:按下MDI 面板上[SYSTEM],依次按下软键上[PMC],[],[I/O]。

在DEVIECE 一栏选择[M-CARD],FUNCTION 处设置为 [READ],FILE NO.为梯形图的名字,MC系统设置为[#PMC-SB.000],如果是MATE系统设置为[#PMC-RA.000] 注意: 备份梯形图后DEVICE 处设置为[ F-ROM ]把传入的梯形图编制审核批准佳泰数控(泉州)有限公司机床调试作业指导书版本号A/2生效日期2008.1.1页码6/33AI 轮廓控制(G05.1Q1 配合)1772 64 插补前铃型加减速时间常数(时间恒定)(ms)1602#6,#3 1,0 插补后加减速为直线型(使用插补前铃型加减速)1,1 插补后加减速为铃型(使用插补前直线型加减速)1603#7 1 插补前加减速为铃型(0:插补前直线型)7050#5 1 标准设定7050#6 0 标准设定7052#0 0/1 在PMC轴,Cs 轴的情况下,设定1不使用FAD功能:2007#6 FAD(精密加减速)有效2109 16 FAD 时间常数2209#2 1 FAD 直线型有效SERVO GUIDE 调试步骤1.设定打开伺服调整软件后,出现以下菜单画面:.点击上图中的“通讯设定”出现一下菜单编制审核批准。

FANUC高速、高精加工的参数调整

铣床、加工中心高速、高精加工的参数调整(北京发那科机电有限公司玉琪)使用铣床或加工中心机床加工高精度零件(如模具)时,应根据实际机床的机械性能对CNC系统(包括伺服)进行调整。

在FANUC的AC 电机的参数说明书中叙述了一般调整法。

本文是参数说明书中相关部分的翻译稿,最后的“补充说明”叙述了一些实际调试经验和注意事项,仅供大家参考。

对于数控车床,可以参考此调整法。

但是车床CNC系统无G08和G05功能,故车床加工精度(如车螺纹等)不佳时,只能调整HRV参数和伺服参数。

Cs控制时还可调整主轴的控制参数。

目录使用αi电机…………………………………………………P 2使用α电机……………………………………………………P22补充说明………………………………………………………P2413.4.1伺服HRV控制的调整步骤⑴概述i系列CNC(15i/16i/18i)的伺服因为使用了HRV2和HRV3控制(21i为选择功能),改善了电流回路的响应,因此可使速度回路和位置回路设定较高而稳定的增益值。

图3.4.1(a) 使用伺服HRV控制后的效果速度回路和位置回路的高增益,可以改善伺服系统的响应和刚性。

因此可以减小机床的加工形状误差,提高定位速度。

由于这一效果,使得伺服调整简化。

HRV2控制可以改善整个系统的伺服性能。

伺服用HRV2调整后,可以用HRV3改善高速电流控制,因此可进行高精度的机械加工。

若伺服HRV控制与CNC的预读(Look-ahead)控制,AI轮廓控制,AI纳米轮廓控制和高精度轮廓控制相结合,会大大改善加工性能。

关于这面的详细叙述,请见3.4.3节“高速、高精加工的伺服参数调整”。

2图3.4.1(b) 伺服HRV控制的效果实例⑵适用的伺服软件系列号及版本号90B0/A(01)及其以后的版本(用于15i,16i,18i和21i,但必须使用320C5410伺服卡)。

⑶调整步骤概况HRV2和HRV3控制的调整与设定大致用以下步骤:①设定电流回路的期和电流回路的增益(图3.4.3(c)中的*1 )电流回路的期从以前的250μs降为125μs。

FANUC高速高精度控制的调整步骤

根据实际情况选择合适的控制算法,如PID控制、模糊控制等,以满 足系统对高速和高精度的要求。

控制策略

根据实际需求,制定合适的控制策略,如轨迹规划、动态补偿等,以 提高系统性能和稳定性。

调试与优化

在软件配置过程中,需要进行系统调试和优化。通过调整软件参数和 算法参数,不断优化系统性能,提高控制精度和稳定性。

软件升级

及时升级fanuc控制系统软件,获取 最新的功能和性能优化,提高加工过 程的控制精度和稳定性。

05 结论

fanuc高速高精度控制的优势

高速高精度控制能够提高加工效率和 加工质量,减少加工误差,提高产品 的一致性和可靠性。

fanuc高速高精度控制能够适应各种 复杂和高效的加工需求,提高了加工 过程的灵活性和适应性。

伺服增益是影响系统动态特 性的重要参数。通过调整伺 服增益,可以改善系统响应 速度和跟踪性能。需要根据 实际情况,通过试验确定最 佳的伺服增益值。

为了消除系统中的噪声和振 动,需要设置合适的滤波器 。通过调整滤波器的参数, 可以优化系统的低通和高通 特性,提高控制精度和稳定 性。

轴参数包括位置环增益、速 度环增益、加速度等,这些 参数对轴的控制性能产生重 要影响。需要根据实际情况 ,对轴参数进行合理配置, 以保证轴的高速和高精度运 动。

硬件配置

硬件配置

伺服电机

编码器

传动机构

在调整fanuc高速高精度控制 时,需要考虑系统的硬件配置 。硬件配置包括伺服电机、编 码器、传动机构等,这些部件 的性能对系统控制效果产生直 接影响。

选择合适的伺服电机是实现高 速高精度控制的关键。需要根 据实际需求,选择具有高动态 响应和高精度的伺服电机。

高速加工

通过优化加工路径和切削参数, fanuc高速高精度控制能够实现高 速加工,从而提高生产效率和降低 生产成本。

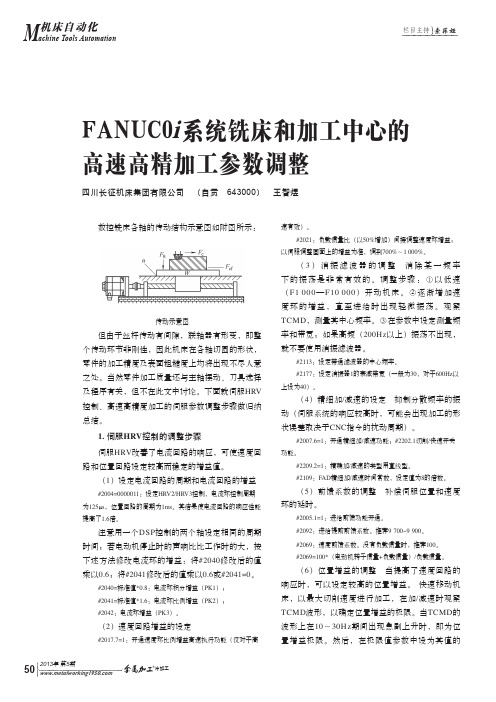

FANUC0i系统铣床和加工中心高速高精加工参数调整

achine Tools Automation

速度/[ 60 ×位置环增益( #1825 )]。②消除位 置偏差的有用功能是位置前馈(将CNC的位置指令 变为有补偿功能的速度指令)。但伺服响应性能的 改善,可能使机床出现冲击,为避免此情况,必须 同时使用插补前的加/减速功能。 操作:

若要求进一步改

(7)设定和调整HRV3控制 回路增益。

调整提前前馈系数: 95% → 96% → 97% → 98% →99%。调整速度环增益:100%→200%→300%→ 400%。 注释:①若圆有径向误差 ( 径向跳动 ) ,则前馈 系数不足。②形状变形且有过象限突起,则速度环 响应慢。③反向间隙的加速功能 , 可减小过象限的 突起,改善正圆度。 ( 4 )速度环前馈系数的调整(用 4 角有 1/4 圆 弧的方形工件) 目的:改善速度环的响应性能: 增加速度环增益和调整速度环前馈系数。 操作:速度前馈系数 =100 × ( 电机转子惯量+ 负载惯量 ) /电机转子惯量。编制方带圆弧加工程 序:

#2113:设定带通滤波器的中心频率。 #2177:设定消振器1的衰减带宽(一般为30,对于600Hz以 上设为40)。

但由于丝杆传动有间隙,联轴器有形变,即整 个传动环节非刚性,因此机床在各轴切圆的形状, 零件的加工精度及表面粗糙度上均将出现不尽人意 之处。当然零件加工质量还与主轴摆动、刀具选择 及程序有关,但不在此文中讨论。下面就伺服HRV 控制、高速高精度加工的伺服参数调整步骤做归纳 总结。

G91 M03 S*; G08 P1; G01 X10.0 F4000; G02 X5.0 Y-5.0 R5; G01 Y-20.0; G02 X-5.0 Y-5.0 R5; G01 X-20.0 ; G02 X-5.0 Y5.0 R5; G01 Y20.0; G02 X5.0 Y5.0 R5; G01 X10.0; G08 P0; M02;

FANUC高速高精加工的参数调整

F A N U C高速高精加工的参数调整This manuscript was revised by the office on December 22, 2012铣床、加工中心高速、高精加工的参数调整(北京发那科机电有限公司王玉琪)使用铣床或加工中心机床加工高精度零件(如模具)时,应根据实际机床的机械性能对CNC系统(包括伺服)进行调整。

在FANUC的AC 电机的参数说明书中叙述了一般调整方法。

本文是参数说明书中相关部分的翻译稿,最后的“补充说明”叙述了一些实际调试经验和注意事项,仅供大家参考。

对于数控车床,可以参考此调整方法。

但是车床CNC系统无G08和G05功能,故车床加工精度(如车螺纹等)不佳时,只能调整HRV参数和伺服参数。

Cs控制时还可调整主轴的控制参数。

目录1伺服HRV控制的调整步骤⑴概述i系列CNC(15i/16i/18i)的伺服因为使用了HRV2和HRV3控制(21i为选择功能),改善了电流回路的响应,因此可使速度回路和位置回路设定较高而稳定的增益值。

图使用伺服HRV控制后的效果速度回路和位置回路的高增益,可以改善伺服系统的响应和刚性。

因此可以减小机床的加工形状误差,提高定位速度。

由于这一效果,使得伺服调整简化。

HRV2控制可以改善整个系统的伺服性能。

伺服用HRV2调整后,可以用HRV3改善高速电流控制,因此可进行高精度的机械加工。

若伺服HRV控制与CNC的预读(Look-ahead)控制,AI轮廓控制,AI纳米轮廓控制和高精度轮廓控制相结合,会大大改善加工性能。

关于这方面的详细叙述,请见节“高速、高精加工的伺服参数调整”。

2图伺服HRV控制的效果实例⑵适用的伺服软件系列号及版本号90B0/A(01)及其以后的版本(用于15i,16i,18i和21i,但必须使用320C5410伺服卡)。

⑶调整步骤概况HRV2和HRV3控制的调整与设定大致用以下步骤:①设定电流回路的周期和电流回路的增益(图中的*1 )电流回路的周期从以前的250μs降为125μs。

FANUC 影响加工精度参数的调整

加工程式换向对工件表面影响-实

The machining center company

此案经分析后 属Z轴换向的影响 因此直接调整Z轴 背隙加速就有改善

加工程式换向对工件表面影响

The machining center company

此案经分析后属X轴换向背隙引起 所以许多工件单从工件形并容判断

配套

The machining center company

由於每个使用者对加工精需求的定义一样, 指定G100 Q1~G100 Q3可以选择的配套 如果追加加工条件选择功能时可下达 G05.1 Q1 Rx(x:1~10, R1速最快,R10精最高) 或G05 P10000 Rx(x:1~10)

�

进给速 V 半径 R F3000 尖角OK F500 尖角补过头 (内凹) 加速= V2 R

一般要依客户使用的程式进给及对应的半径值调整 以此范加速是相差"36"倍

速回增益调整-循圆尖角比较

对加工的影响:

(尚未背隙加速补正)

The machining center company

P2021设大 P2021设小

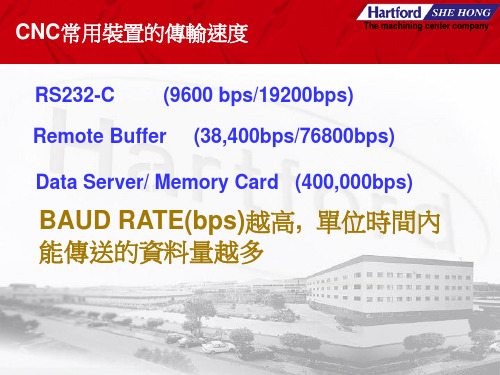

CNC常用装置的传输速

RS232-C (9600 bps/19200bps)

The machining center company

Remote Buffer

(38,400bps/76800bps)

Data Server/ Memory Card (400,000bps)

BAUD RATE(bps)越高, 单位时间内 能传送的资越多

单节处能: CNC每分钟能够运算的单节

N0001 X110.343… N0002 X110.551… N0003 X110.705… N0004 X110.911… N0005 X111.059… N0006 X111.162… N0007 X111.298… N0008 X-111.469... N0009 X111.564… N0010 X111.614… . . . N7497 X-111.6 … N7497 X111.559…

FANUC_高速高精度控制的调整步骤

FANUC_高速高精度控制的调整步骤1.确定控制要求:首先需要明确工件加工的要求,包括加工精度、加工速度等。

这对于调整控制参数非常重要。

2.选择控制参数:根据工件加工要求,选择合适的控制参数。

FANUC的控制系统通常具有多个调整参数,如加速度、减速度、速度反馈增益等。

这些参数可以根据具体要求进行调整。

3.建立数学模型:根据工件的加工特点,建立数学模型。

这个模型可以是线性或非线性,可以根据实际情况确定。

4.设计控制器:将数学模型转化为控制器的设计。

根据模型,设计出合适的控制器结构和参数,根据控制器要求进行调整。

5.调整参数:根据设计的控制器,调整控制参数。

这一步需要实际操作中的反馈数据,可以通过观察加工过程中的误差,对控制参数进行调整。

6.优化控制器:通过不断调整控制参数,将控制器优化到最佳状态。

这需要对参数进行微调,使得控制系统在工件加工过程中达到最佳性能。

7.验证控制器:通过对加工结果的验证,确认控制器调整的效果。

可以使用类似误差分析、振动测试等方法进行验证。

8.进一步优化:根据验证结果,进一步优化控制器。

这一步可以循环多次,直到控制器能够满足工件加工的需求。

9.文档化:将调整的过程和结果进行文档化。

这可以帮助今后的维护和调整工作。

总结:FANUC高速高精度控制的调整步骤主要包括确定控制要求、选择控制参数、建立数学模型、设计控制器、调整参数、优化控制器、验证控制器、进一步优化和文档化。

这些步骤的目的是使控制系统能够满足工件加工的要求,提高生产效率和加工精度。

FANUC发那科+高速、高精加工的参数调整

高速、高精加工的参数调整使用αi电机3.4.1伺服HRV控制的调整步骤⑴ 概述i系列CNC(15i/16i/18i)的伺服因为使用了HRV2和HRV3控制(21i为选择功能),改善了电流回路的响应,因此可使速度回路和位置回路设定较高而稳定的增益值。

图 3.4.1(a) 使用伺服HRV控制后的效果速度回路和位置回路的高增益,可以改善伺服系统的响应和刚性。

因此可以减小机床的加工形状误差,提高定位速度。

由于这一效果,使得伺服调整简化。

HRV2控制可以改善整个系统的伺服性能。

伺服用HRV2调整后,可以用HRV3改善高速电流控制,因此可进行高精度的机械加工。

若伺服HRV控制与CNC的预读(Look-ahead)控制,AI轮廓控制,AI纳米轮廓控制和高精度轮廓控制相结合,会大大改善加工性能。

关于这方面的详细叙述,请见3.4.3节“高速、高精加工的伺服参数调整”。

图 3.4.1(b) 伺服HRV控制的效果实例⑵ 适用的伺服软件系列号及版本号90B0/A(01)及其以后的版本(用于15i,16i,18i和21i,但必须使用320C5410伺服卡)。

⑶ 调整步骤概况HRV2和HRV3控制的调整与设定大致用以下步骤:①设定电流回路的周期和电流回路的增益(图 3.4.3(c)中的*1 )电流回路的周期从以前的250μs降为125μs。

电流响应的改善是伺服性能改善的基础。

②速度回路增益的设定(图3.4.3(c)中的*2 )进行速度回路增益的调整时,对于速度回路的高速部分,应该使用速度环比例项的高速处理功能。

电流环控制周期时间的降低使电流响应得以改善,使用振荡抑制滤波器使可消除机械的谐振,这样可提高速度回路的振荡极限。

③ 消振滤波器的调整(图3.4.3(c)中的*3)机床可在某个频率下产生谐振。

此时,用消振滤波器消除某一频率下的振荡是非常有效的。

④ 精细加/减速的设定(图3.4.3(c)中的*4)当伺服系统的响应较高时,可能会出现加工的形状误差取决于CNC指令的扰动周期的现象。

FANUC高速高精加工的参数调整

铣床、加工中心高速、高精加工的参数调整)王玉琪(北京发那科机电有限公司使用铣床或加工中心机床加工高精度零件(如模具)时,应根据实际机床的机械性能电机的参数说明书中叙述了一般调AC 系统(包括伺服)进行调整。

在CNC FANUC的对整方法。

本文是参数说明书中相关部分的翻译稿,最后的“补充说明”叙述了一些实际调试经验和注意事项,仅供大家参考。

功能,故车G05系统无G08和对于数控车床,可以参考此调整方法。

但是车床CNC控制时还可调整CsHRV参数和伺服参数。

床加工精度(如车螺纹等)不佳时,只能调整主轴的控制参数。

目录电机…………………………………………………iP 2 使用α电机……………………………………………………P22 使用αP24补充说明………………………………………………………1使用αi电机3.4.1伺服HRV控制的调整步骤⑴概述i系列CNC(15i/16i/18i)的伺服因为使用了HRV2和HRV3控制(21i为选择功能),改善了电流回路的响应,因此可使速度回路和位置回路设定较高而稳定的增益值。

专业文档供参考,如有帮助请下载。

.使用伺服HRV控制后的效果图3.4.1(a)速度回路和位置回路的高增益,可以改善伺服系统的响应和刚性。

因此可以减小机床的加工形状误差,提高定位速度。

伺服用HRV2控制可以改善整个系统的伺服性能。

由于这一效果,使得伺服调整简化。

调整后,可以用HRV2HRV3改善高速电流控制,因此可进行高精度的机械加工。

纳米轮廓控制AI)控制,AI轮廓控制,HRV若伺服控制与CNC的预读(Look-ahead“高请见3.4.3节和高精度轮廓控制相结合,会大大改善加工性能。

关于这方面的详细叙述,速、高精加工的伺服参数调整”。

2HRV控制的效果实例图3.4.1(b) 伺服⑵适用的伺服软件系列号及版本号伺服,但必须使用21i320C5410和,,)及其以后的版本(用于(90B0/A0115i16i18i 卡)。

加工中心参数调整

首页公司简介新闻动态产品介绍技术中心维修服务培训中心经验交流网上订单客户反馈招聘专栏现在的位置>首页>经验交流>征文资料铣床、加工中心高速、高精加工的参数调整(北京发那科机电有限公司王玉琪)使用铣床或加工中心机床加工高精度零件(如模具)时,应根据实际机床的机械性能对CNC系统(包括伺服)进行调整。

在FANUC的AC 电机的参数说明书中叙述了一般调整方法。

本文是参数说明书中相关部分的翻译稿,最后的“补充说明”叙述了一些实际调试经验和注意事项,仅供大家参考。

对于数控车床,可以参考此调整方法。

但是车床CNC系统无G08和G05功能,故车床加工精度(如车螺纹等)不佳时,只能调整HRV参数和伺服参数。

Cs控制时还可调整主轴的控制参数。

目录使用αi电机…………………………………………………P 2使用α电机……………………………………………………P22补充说明………………………………………………………P241搜索请输入关键词信息搜索搜索技术讲座使用αi电机3.4.1伺服HRV控制的调整步骤⑴概述i系列CNC(15i/16i/18i)的伺服因为使用了HRV2和HRV3控制(21i为选择功能),改善了电流回路的响应,因此可使速度回路和位置回路设定较高而稳定的增益值。

图 3.4.1(a) 使用伺服HRV控制后的效果速度回路和位置回路的高增益,可以改善伺服系统的响应和刚性。

因此可以减小机床的加工形状误差,提高定位速度。

由于这一效果,使得伺服调整简化。

HRV2控制可以改善整个系统的伺服性能。

伺服用HRV2调整后,可以用HRV3改善高速电流控制,因此可进行高精度的机械加工。

若伺服HRV控制与CNC的预读(Look-ahead)控制,AI轮廓控制,AI纳米轮廓控制和高精度轮廓控制相结合,会大大改善加工性能。

关于这方面的详细叙述,请见3.4.3节“高速、高精加工的伺服参数调整”。

2图 3.4.1(b) 伺服HRV控制的效果实例⑵适用的伺服软件系列号及版本号90B0/A(01)及其以后的版本(用于15i,16i,18i和21i,但必须使用320C5410伺服卡)。

FANUC 高速高精度控制的调整步骤

前馈 100%

Tuning - 14

FANUC LTD

伺服调整过程概述

(*5) 位置增益调整 • • • • 通过使用高速速度环响应可以设定高的位置增益. 设定高的位置增益也可以用于减小误差. 推荐设定值大于 50/sec, 只要能保证稳定性. 考虑快速进给的稳定性决定位置增益的限制值.

Tuning - 15

[ 前馈和 FAD(精细加/减速) ]

参数号 标准设定值

16i/18i/21i/0i

说明 FAD 有效 (精细加减速) 直线型 FAD 有效. FAD 时间常数 前馈有效 快速时前馈有效 加快使用 RISC 前馈时的响应性 加快使用 RISC 前馈时的响应性 预读(位置) 前馈系数 速度前馈系数

2007 #6 2209 #2 2109 2005 #1 1800 #3 2017#5 2200#5 2092 2069

10m/div

10m/div

Tuning - 26

FANUC LTD

前馈调整 (1)

前馈功能结构图 前馈 从CNC发出的位置指令转换成速 度指令补偿. 这个补偿减小了主要 由位置环延迟产生的位置误差和 轮廓误差.

速度前馈

速度指令的变化率 (加速度) 转换成 转矩指令补偿. 这个补偿减小了主要 由速度 环 延 迟产 生的位置 误 差和 轮 廓误差.

• 更详细内容, 请参照 ‘高速和高精度运行相关的参数说明’, FANUC 交流伺服电机 ais /ai /bis 系列参数说明书附录 (B-65270). • 在说明书中, 初始化设定参数对小型,中型和大型机床的功能分别进行 描述.

[ 时间常数 ]

参数号 标准设定值

16i/18i/21i/0i

FANUC系统数控机床调试参数

FANUC系统数控机床调试参数在FANUC系统数控机床调试参数方面,有以下几个关键的参数需要注意调整和优化。

首先是加工切削参数,如进给速度、主轴转速、切削深度等。

根据工件材料和加工要求,需要根据实际情况调整这些参数,以获得最佳的加工效果。

进给速度和主轴转速的选择是根据切削力的大小和切削削屑的排出要求来确定的。

切削深度是根据工件材料的韧性和刚度、刃磨质量来确定的。

第二个参数是工具补偿参数。

工具的几何参数和偏差会影响到加工的精度和质量。

需要根据实际情况进行工具测量和补偿,确保加工结果符合要求。

在进行工具补偿时,需要考虑工具的磨损情况和工件的尺寸变化,及时进行补偿调整,以保证加工质量。

第三个参数是机床几何误差补偿参数。

机床的传动系统、导轨系统等都会存在一定的误差,这些误差会对加工结果产生影响。

通过测量和调整机床的几何误差补偿参数,可以提高加工精度和质量。

常见的几何误差包括直线度、平行度、垂直度等,需要根据实际情况进行测量和调整。

第四个参数是检测和调整系统精度的参数。

在进行调试时,需要对系统的精度进行检测和调整。

包括坐标系误差、固定循环误差、热补偿精度等。

根据实际情况进行调整和校正,以提高机床的精度和稳定性。

最后是工作参数的调试。

在调试时,需要根据实际工作情况进行合理的工作参数设定。

包括工件装夹方式、刀具刀路、切削冷却液的使用等。

根据实际情况进行调整和优化,以确保加工过程的安全和稳定。

总之,FANUC系统数控机床调试参数需要综合考虑切削参数、工具补偿参数、机床几何误差补偿参数、检测和调整系统精度的参数以及工作参数等多个方面。

通过合理的调试和优化,可以提高机床的性能和加工质量。

0iC_0IMATE C高速高精度加工调试

第6节高速高精度控制(模具加工)胡年1.简介:FANUC 的高速高精度加工也是相对而言,没有绝对的高速高精度,在前面部分介绍的内容中我们知道,如果要精度高(跟随误差小),在拐角或圆弧转角处必须减速,这样就不能达到高速的要求,而提高了速度,必然精度就会降低(跟随误差大),所以,如果要两方面都要提高,必须使用特殊功能,FANUC提供的高速高精度的特殊功能有:1.先行控制(APC)2.A I先行(AI APC)3.A I轮廓控制控制( AI CC)4.A I Nano轮廓控制( AI Nano CC)5.高精度轮廓控制( HPCC)6.A I高精度轮廓控制(AI HPCC)7.A I Nano 高精度轮廓控制(AI Nano HPCC)根据使用的系统不同和伺服软件版本数不同,能使用的这些特殊功能也不同,如果要有高速高精度方面的要求(比如进行模具加工),必须尽量选择高档次的系统,如0I系列的0IC,18IB,16IB等,对于以上不同的功能,在程序中都有相应的G代码配合使用,如果没有使用这些相应的代码,高速高精度功能不能使用,有些功能不但要求有相应的系统软件,还要有相应的硬件支持, 所以在选择使用这些功能时必须注意。

2.各种功能比较:见下表:高速高精度功能APC AI-APC AICC AI nanoCCHPCC AI-HPCCAInanoHPCC0IM-mate 有0IM B/C 有有21IMB 有有有有18IMB 有有有有有有16IMB 有有有有有有补间前加减速线性线性线性/铃形线性/铃形线性/铃形线性/铃形(各轴)线性/铃形(各轴)自动拐角减速有有有有有有有基于圆弧半径速度控制有有有有有有有基于加速度速度控制无有有有有有有基于切削负载度控制无无无无有有有加加速度控制无无16/18IMB 有16/18IMB有无有有Nano补间无无无有无无有5轴加工功能无无无无无有有平滑补间无无无无有有有NURBS 无无无无有有有附加硬件不要不要不要不要RISC RISC RISC预读程序段数1 15 40180 200(选择功能)200 200程序G代码G08P1 G05.1Q1 G05.1Q1G05.1Q1G05P10000G05P10000G05P10000几点说明:1.由上述表中,可看到,使用什么系统可选择什么功能,比如0IC/B只能使用AI APC (基本功能)和AI CC(选择功能),他们之间的区别是补间前加减速类型(线性/铃型)和预读程序段数(15/40)。

Fanuc精度参数调整

此案例經分析後屬X軸換向背隙引起 所以許多工件單從工件形狀並不容易判斷

循圓匹配

不同軸向速度反應不一樣時會造成循圓不匹配 不匹配的原因:

+Z

The machining center company

CW

CCW 145um 141um +X

1.沒有同時所有軸都安裝光學尺 沒有同時所有軸都安裝光學尺 沒有裝尺的軸向位置增益要設低 (P1825/P2092/P2144) 2.補間後加減速或 補間後加減速或FAD不一致 補間後加減速或 不一致 (P1769/P2109)

轉角過切誤差 E

補間後時間常數設得越大 伺服延遲誤差越大(T 伺服延遲誤差越大 1=P1768)

補間前加減速調整

The machining center company

適用點距較大的單節, 緩和起動與停止時的加減速震動 適用點距較大的單節 對加工的影響:

(範圍 範圍:200~1000) 範圍

SPEED

CNC常用裝置的傳輸速度 常用裝置的傳輸速度

RS232-C (9600 bps/19200bps)

The machining center company

Remote Buffer

(38,400bps/76800bps)

Data Server/ Memory Card (400,000bps)

BAUD RATE(bps)越高 單位時間內 越高, 越高 能傳送的資料量越多

補間後加減速調整

對加工的影響:

(對圓弧/轉角都有影響)

The machining center company

(範圍 範圍:16~64) 範圍

P1768設小 P1768設大

轉角震動 加工精度 大 佳 小 差

FANUC高速高精加工的参数调整

铣床、加工中心高速、高精加工的参数调整(北京发那科机电有限公司王玉琪)使用铣床或加工中心机床加工高精度零件(如模具)时,应根据实际机床的机械性能对CNC系统(包括伺服)进行调整。

在FANUC的AC电机的参数说明书中叙述了一般调整方法。

本文是参数说明书中相关部分的翻译稿,最后的“补充说明”叙述了一些实际调试经验和注意事项,仅供大家参考。

对于数控车床,可以参考此调整方法。

但是车床CNC系统无G08和G05功能,故车床加工精度(如车螺纹等)不佳时,只能调整HRV参数和伺服参数。

Cs控制时还可调整主轴的控制参数。

目录使用αi电机…………………………………………………P2使用α电机……………………………………………………P22补充说明………………………………………………………P24⑴概述i系列CNC(15i/16i/18i)的伺服因为使用了HRV2和HRV3控制(21i为选择功能),改善了电流回路的响应,因此可使速度回路和位置回路设定较高而稳定的增益值。

速度回路和位置回路的高增益,可以改善伺服系统的响应和刚性。

因此可以减小机床的加工形状误差,提高定位速度。

由于这一效果,使得伺服调整简化。

HRV2控制可以改善整个系统的伺服性能。

伺服用HRV2调整后,可以用HRV3改善高速电流控制,因此可进行高精度的机械加工。

“高速、高精加工的伺服参数调整”。

2⑵适用的伺服软件系列号及版本号90B0/A(01)及其以后的版本(用于15i,16i,18i和21i,但必须使用320C5410伺服卡)。

⑶调整步骤概况HRV2和HRV3控制的调整与设定大致用以下步骤:①电流回路的周期从以前的250μs降为125μs。

电流响应的改善是伺服性能改善的基础。

②进行速度回路增益的调整时,对于速度回路的高速部分,应该使用速度环比例项的高速处理功能。

电流环控制周期时间的降低使电流响应得以改善,使用振荡抑制滤波器使可消除机械的谐振,这样可提高速度回路的振荡极限。

FANUC高速高精度控制的调整步骤

FANUC高速高精度控制的调整步骤FANUC是一家全球领先的工业机器人和自动化系统制造商,其提供的高速高精度控制系统在各种应用中被广泛采用。

为了实现最佳的性能,调整FANUC高速高精度控制系统是至关重要的。

以下是调整步骤的详细说明,包括性能评估,参数调整和性能优化。

第一步:性能评估在开始调整之前,首先需要对系统的性能进行评估。

这涉及到机器的速度、精度和稳定性等方面的测试。

可以使用一些常见的测试工具和方法,如轨迹测试、加速度和减速度测试、静态定位偏差测试等。

通过这些测试,可以确定系统的性能状况和潜在问题。

第二步:参数调整一旦完成了性能评估,接下来需要进行参数调整。

FANUC控制系统具有丰富的参数设置选项,可以根据实际需要进行调整。

主要有以下几个方面需要注意:1.母机参数:这些参数包括最大速度、最大加速度、最大转矩等。

根据机器的实际能力,调整这些参数可以在保证性能的同时提高系统的效率。

2.轴参数:每个轴都有一些与其相关的参数,如P、I、D增益、响应速度等。

根据轴的实际要求进行调整,可以提高轴的稳定性和响应速度。

3.插补参数:插补参数对于多轴协调运动非常重要。

在多轴运动中,插补参数的设置会影响整个系统的性能。

需要注意的是,插补参数的调整需要谨慎,以避免出现不稳定或误差增大的问题。

第三步:性能优化一旦参数调整完成,接下来是性能优化的步骤。

性能优化主要包括以下几个方面:1.运动平滑性:通过调整轴的参数和合理的轨迹规划,可以实现运动的平滑性。

这对于高速运动和高精度定位都非常重要。

2.轨迹控制:考虑到实际应用需求,可以进行轨迹控制的优化。

这包括角度、速度和加速度的优化,以最大程度地减少误差和震动。

3.协调控制:在多轴协调运动中,需要对插补参数进行调整,以实现更好的协调性和稳定性。

4.高速控制:如果需要进行高速运动,可以对加速度和速度进行优化,以提高系统的响应速度和性能。

最后,完成以上步骤后,建议重新进行性能测试,以确保系统已经达到预期的性能要求。

FANUC高速、高精加工的参数调整

铣床、加工中心高速、高精加工的参数调整(北京发那科机电有限公司王玉琪)使用铣床或加工中心机床加工高精度零件(如模具)时,应根据实际机床的机械性能对CNC系统(包括伺服)进行调整。

在FANUC的AC 电机的参数说明书中叙述了一般调整方法。

本文是参数说明书中相关部分的翻译稿,最后的“补充说明”叙述了一些实际调试经验和注意事项,仅供大家参考。

对于数控车床,可以参考此调整方法。

但是车床CNC系统无G08和G05功能,故车床加工精度(如车螺纹等)不佳时,只能调整HRV参数和伺服参数。

Cs控制时还可调整主轴的控制参数。

目录使用αi电机…………………………………………………P 2使用α电机……………………………………………………P22补充说明………………………………………………………P2413.4.1伺服HRV控制的调整步骤⑴概述i系列CNC(15i/16i/18i)的伺服因为使用了HRV2和HRV3控制(21i为选择功能),改善了电流回路的响应,因此可使速度回路和位置回路设定较高而稳定的增益值。

图 3.4.1(a) 使用伺服HRV控制后的效果速度回路和位置回路的高增益,可以改善伺服系统的响应和刚性。

因此可以减小机床的加工形状误差,提高定位速度。

由于这一效果,使得伺服调整简化。

HRV2控制可以改善整个系统的伺服性能。

伺服用HRV2调整后,可以用HRV3改善高速电流控制,因此可进行高精度的机械加工。

若伺服HRV控制与CNC的预读(Look-ahead)控制,AI轮廓控制,AI纳米轮廓控制和高精度轮廓控制相结合,会大大改善加工性能。

关于这方面的详细叙述,请见3.4.3节“高速、高精加工的伺服参数调整”。

2图3.4.1(b) 伺服HRV控制的效果实例⑵适用的伺服软件系列号及版本号90B0/A(01)及其以后的版本(用于15i,16i,18i和21i,但必须使用320C5410伺服卡)。

⑶调整步骤概况HRV2和HRV3控制的调整与设定大致用以下步骤:①设定电流回路的周期和电流回路的增益(图3.4.3(c)中的*1 )电流回路的周期从以前的250μs降为125μs。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

No 1702

16(精细加/减速时间常数)

○

No 2005#1 No 1883#1 1(使前馈功能生效)

⑸ 预读前馈

No 2092

No 1985

9700-9900(前馈系数)

○

No 2069

No 1962

近似 100(速度环前馈系数)

○

⑹ 位置增益

No 1825

No 1825

8000-10000( 初 始 设 定 约 5000)

6

位置增益确定后,应重新调整上面 ⑤ 中设定的位置前馈系 数。

[位置增益参数的设定] No 1825(16i,15i):5000--10000

⑦ 伺服 HRV3 的调整 需要设定以下参数:

[HRV3 参数的设定] No 2013#0(16i),No 1707#0(15i): 1(使 HRV3 功能生效) No 2202#1(16i),No 1742#1(15i): 1(使速度环增益的切削进给/快速移动切换功能生效) No 2334(16i),No 2747(15i): 150(高速 HRV 电流控制的电流环增益倍率)

⑴ 伺服 HRV2 No 2020

No 1874

设定电流周期为 125μs 的

控制(*1)

电机型号

⑵ 速度环比例 No 2017

No 1959,#7 1(使该功能生效)

项 高 速 处 理 No 2021

No 1875

近似 1500—2000(伺服调整

○

功能

画面速度增益:700%-900%)

⑶ 消振滤波器

① 电流环周期和电流环增益的设定 根据上述表 3.4.1 中“⑴ 伺服 HRV2 控制”的设定内容,设定电 流控制环的的参数。对于使用同一个 DSP 的两个轴要设相同的 周期时间。 该设定使得电流回路的处理周期为 125μs,位置回路的周期为 1ms。其结果使电流回路的响应性能提高了 1.6 倍。

注 1 用一个 DSP 控制的两个轴设定相同的周期时间。 2 若电机停止时的声响比比工作时的大,按下述方法修改电流

No 2113 No 2177

No 1706 No 2620

振荡的中心频率 30(用于祛除 200Hz 或更高 频率的谐振,设定较高的速

度环增益)

⑷ 精细加/减速 No 2007#6 No 1951#6

1(使精细加/减速生效)

增益功能

No 2209#2 No 1749#2 1(线性精细加/减速)

No 2109

*1 ) 电流回路的周期从以前的 250μs 降为 125μs。电流响 应的改善是伺服性能改善的基础。 ② 速度回路增益的设定(图 3.4.3(c)中的*2 ) 进行速度回路增益的调整时,对于速度回路的高速部分, 应该使用速度环比例项的高速处理功能。 电流环控制周期时间的降低使电流响应得以改善,使用振 荡抑制滤波器使可消除机械的谐振,这样可提高速度回路 的振荡极限。 ③ 消振滤波器的调整(图 3.4.3(c)中的*3) 机床可在某个频率下产生谐振。此时,用消振滤波器消除 某一频率下的振荡是非常有效的。 ④ 精细加/减速的设定(图 3.4.3(c)中的*4) 当伺服系统的响应较高时,可能会出现加工的形状误差取 决于 CNC 指令的扰动周期的现象。这种现象可用精细加/ 减速功能消除。 速度环使用尽可能高的回路增益可以改善整个伺服系统的 性能。 ⑤ 前馈系数的调整(图 3.4.3(c)中的*5) 使用预读功能的前馈,可以消除伺服的时滞,从而可减小 加工的形状误差。一般,前馈系数为 97%—99%。 ⑥ 位置增益的调整(图 3.4.3(c)中的*6) 当提高了速度回路的响应时,可以设定较高的位置增益。 较高的位置增益可减小加工误差。

[前馈参数的设定] No 2005#1(16i),No 1883#1(15i): 1(使前馈功能生效) No 2092(16i),No 1985(15i): 9700—9900(预读前馈系数) No 2069(16i),No 1962(15i): 近似 100(速度前馈系数)

⑥ 位置增益调整 指令的进给速度按下式计算: 指令速度 = (位置增益)×(位置偏差)+(前馈量) 因此,若指令值和实际移动位置有偏差,增益大时会使误差的 修正作用大,从而使得加工的形状误差小。当使用伺服 HRV2 时,由于速度环的响应得到改善,可以设定比以前高的位置增 益。对于中型加工中心机床,增益值可设 80—100 [1/s]。(大型 机床或闭环控制的机床,如果反向间隙较大时,其增益值应该 设得小一些。) 快速移动机床,以最大切削速度进行加工,在加/减速时观察 TCMD 波形,以确定位置增益的极限。当 TCMD 的波形上在 10—30Hz 期间出现急剧上升时,即为位置增益极限。然后,在 极限值参数中设为其值的 80%。

① 使用伺服调整软件(SD)的准备。 在调整 2 中设定测量数据的型式。(用模拟/数字一体的伺服检 查板时设 6 作为数据位数。用数字检查板时,将 DIP 开关设到 12(奇数轴)或 13(偶数轴))。

② 设定 No 2206#7(16i),No 1746#7(15i)为 1。两个伺服轴用 同一个 DSP 控制时设定这一位。

2

⑦ 设定和调整 HRV3 控制(图 3.4.3(c)中的*7) 若要求进一步改善伺服性能,可使用 HRV3,以此设定更 高的速度回路增益。

图 3.4.1(c) 伺服 HRV 控制的调整

表 3.4.1 使用 HRV2,3 时的标准伺服参数(刚性高的加工中心机床)

标准参数

功能

16i

15i

设定值

切削/快移 可切换

No 2013#0 No 1707#0 1

No 2202#1

⑺ 伺 服 HRV3 No 2334

控制

No 2335

No 1742#1 No 2747 No 2748

1 150 100%-400%(只在高速 HRV

电流控制方式的切削进给

时有效)

表 3.4.1 中最后一拦中有标记○的设定项,其值在切削进给和快速移

③ 在这种状态,在每一电流环控制周期输出 TCMD 波形。 ④ 在 SD 的 F9 画面上各通道的设定,选择 TCMD 测量。对于电流

的设定,设为放大器的最大电流值。

7

⑤ 在这一状态下,使电机加/减速,在伺服的波形图上检查加/减速 的正确输出。

⑥ 用 SD,设定数据点数,实现 0.1 秒的数据采集. 对于 HRV1: 400 个数据项 对于 HRV2: 800 个数据项 对于 HRV3: 1600 个数据项

3

⑷ 详细调整

动时可设定不同值。(见 3.4.2 节“切削进给/快速移动的切换功能”)

(*1)当只使用电流周期 250μs 的电机时,设定应按以下修改: No 2004(16i),No 1809(15i)设 00000011(250μs 电流周 期) No 2040(16i),No 1852(15i)设(标准值)×0.8 No 2041(16i),No 1853(15i)设(标准值)×1.6

⑦ 转动电机,记下产生异常声响时的数据。 ⑧ 调整 SD 的画面,使每次只显示第一轴或第二轴,(第一轴和第

二轴的波形显示或隐藏可用键 SHIFT+1 和 SHIFT+2 控制)。 此外,在 F3 菜单上的放大项上设定适当值,以便清楚地观察 TCMD 波形上的振荡。 ⑨ 此时,按 CTRL+F 键,置于频率分析方式。在尖波下的刻度值 乘以 10 即为谐振频率。 ⑩ 完成调整后,将 No 2206#7(16i),No 1746#7(15i)复位为 0。

1

图 3.4.1(b) 伺服 HRV 控制的效果实例

⑵ 适用的伺服软件系列号及版本号 90B0/A(01)及其以后的版本(用于 15i,16i,18i 和 21i,但 必须使用 320C5410 伺服卡)。

⑶ 调整步骤概况

HRV2 和 HRV3 控制的调整与设定大致用以下步骤: ① 设定电流回路的周期和电流回路的增益(图 3.4.3(c)中的

环的增益: -- 将 No 2040(16i)或 No 1852(15i)修改后的值乘以

0.6。 -- 将 No 2041(16i)或 No 1853(15i)修改后的值乘以

0.6。 -- No 2041(16i)或 No 1853(15i)= 0。

② 速度回路增益的设定 根据 3.3.1 节“增益调整步骤”的叙述调整速度环的增益。

4

谐振频率的测量使用伺服调整软件,具体请见“⑸ 用伺服调整 软件测量谐振频率的方法”。

图 3.4.1(d) 消振滤波器 (调整步骤)

● 以低速(F1000—F10000)开动机床。 ● 逐渐增加速度环的增益,直至进给时出现轻微振荡。此时若

设定大的速度环增益,机床有频率为 200Hz 以下的低频振 荡,消除了先前出现的高频振荡。如果高频振荡不出现,则 不要使用消振滤波器。 ● 设定了产生轻微振荡的速度环增益后,观察 TCMD,测量 频率。 ● 在下述的参数中设定测量频率: [设定消振滤波器的参数] No 2113(16i),No 1706(15i)

No 2007#6(16i),No 1951#6(15i):

5

1(使精细加/减速功能生效) No 2209#2(16i),No 1749#2(15i):

1(线性精细加/减速) No 2109(16i),No 1702(15i):

16(精细加/减速的时间常数)

(*1)对于切削进给和快速移动的精细加/减速可切换的参数, 请见 3.4.2 节“切削进给/快速移动的切换功能”。

下列参数用于调整使用高速 HRV 电流控制,在切削进给时的速 度环增益。其值设定为出现振荡时的 0.7。 [伺服 HRV3 控制参数的设定] No 2335(16i),No 2748(15i):

100—400(高速 HRV 电流控制的速度环增益比率)