齿轮各部分尺寸计算

各种齿轮相关的计算公式大全

h1

—ha1+ hf1—

齿顶圆直径

da1

da1=d1+2ha1=mq+2—m(q+2)

齿根圆直径

df1

df1=d1-2 hf1— —m ()

轴向齿距

Px

px=nm

导程角

Y

tan丫一mz1/d1—z1/q

导程

P2

p2=nmz1

标准模数与蜗杆的直径系数

m/mm

1

2

q

1

1

9117

8

6

4

m (q)

18)

各种齿轮相关的计算公式大全

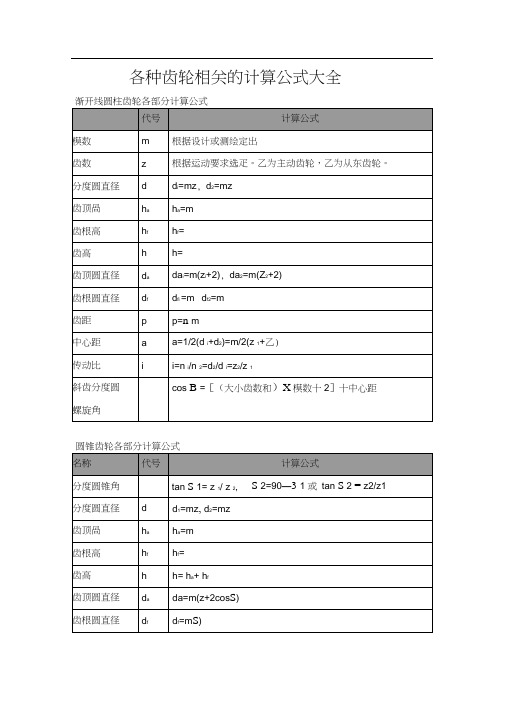

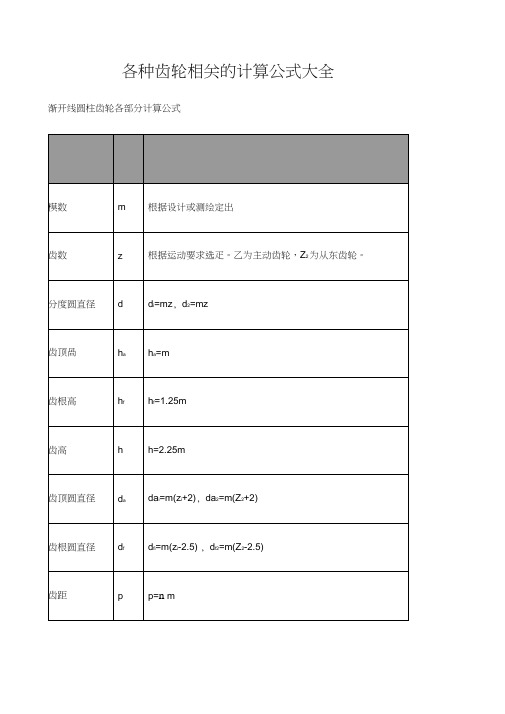

渐开线圆柱齿轮各部分计算公式

代号

计算公式

模数

m

根据设计或测绘定出

齿数

z

根据运动要求选疋。乙为主动齿轮,乙为从东齿轮。

分度圆直径

d

di=mz,d2=mzBiblioteka 齿顶咼haha=m

齿根高

hf

hf=

齿高

h

h=

齿顶圆直径

da

dai=m(zi+2),da2=m(Z2+2)

齿根圆直径

df

dfi=mdf2=m

d

d1=mz,d2=mz

齿顶咼

ha

ha=m

齿根高

hf

hf=

齿高

h

h= ha+ hf

齿顶圆直径

da

da=m(z+2cosS)

齿根圆直径

df

df=mS)

外锥距

R

R=mz/2sinS

蜗杆各部分计算公式

名称

代号

计算公式

分度圆直径

各种齿轮相关的计算公式大全

dfi=m(zi-2.5),df2=m(Z2-2.5)

齿距

p

p=nm

中心距

a

a=1/2(di+d)=m/2(z1+Z2)

传动比

i

i=ni/n2=ck/d尸乙/z1

斜齿分度圆

螺旋角

cosB=[(大小齿数和)X模数十2]十中心距

圆锥齿轮各部分计算公式

分度圆锥角

tanS1= z1/ z2,S2=90—31或tanS2=z2/z1

标准模数与蜗杆的直径系数

m/mm

1

1.25

1.6

2

q

1

1

17.

1.2

17.

9

11.

1

17

8

6

9

5

5

2

4

m (q)

2.5(8.9,11.2,14.2,18)

3.15(8.8,11.2,14.2,17.7)

4(7.8,10,12.5,17.7)

5(8,10,12.6,18)

蜗轮各部分计算公式

分度圆直径

d2

di=mz2

齿顶咼

ha2

hai=m

齿根高

hf2

hf2=1.2m

齿高

h2

h2=ha2+hf2=2.2m

喉圆直径

da2

da2=d2+2ha2= m(z2+2)

齿根圆直径

df2

df2=d2-2 hf2=m(z2-2.4)

轴向齿距

Px

px=nm

导程角

Y

tan丫=mz1/d1=z1/q

导程

P2

p2=nmz1

各种齿轮相关的计算公式大全

齿轮各部分名称及标准齿轮的基本尺寸

r

ra

齿根高:hf=(ha* +c*)m 顶隙系数: c* 正常齿: c*=0.25 短齿制: c*=0.3 全齿高:h= ha+hf =(2ha* +c*)m 齿顶圆直径: da=d+2ha =(z+2ha*)m 齿根圆直径: df=d-2hf =(z-2ha*-2c*)m

5

p

rb1 r1 ω1

N1

B1

B2

P r2

rb2

ω2 O2

9

二、标准中心距a

为了便于润滑、制造和装配误差,以及受力受热变形膨胀 所引起的挤压现象,实际上侧隙不为零,由公差保证。

对标准齿轮,确定中心距a时,应满足两个要求: O1

1)理论上齿侧间隙为零

s‘1-e’2=0

2)顶隙c为标准值。 储油用

ra1

rb1 ω r1 1 N1 P

一对齿轮传动时,所有啮合点都在啮合线N1N2上。

pb1 rb1 r1

B1

O1

ω1

N1

pb1

rb1 r1 B1

O1 ω1

N1

pb1

rb1

O1

ω1

r1

N1

B2

N2

N2

P r2

P

B2

N2

B2

B1 P r2

外观齿1 比齿2大

rb2

r2

rb2

rb2 ω2

从外观看齿 1比齿2小

pb1<pb2 m1<m2

ω2 O2

6

三、内齿轮

结构特点:轮齿分布在空心圆柱体内表面上。 不同点: 1)轮齿与齿槽正好与外齿轮相反。 2) df>d>da ,da=d-2ha ,df=d+2hf 3) 为保证齿廓全部为渐开线, 要求da>db。

齿轮各部分计算公式

df

-2.5)=m(z-2.5)d=m(z,d2f2f11

齿距

p

p=πm

距中心

a

+z+da=1/2(d)=m/2(z)2112

传动比

i

=d/ni=n/d=z/z1

22112

斜齿分度圆螺旋角

β

2])大小齿数和×模数÷÷中心距cosβ=[(

圆锥齿轮各部分计算公式

名称

代号

计算公式

分度圆锥角

δ

tanδ1= z/ z,δ2=90-δ1或tanδ2=z2/z121

导程

p2

p2=mz1

π

名称

代号

计算公式

径分度圆直

d2

=mz2 d1

高齿顶

ha2

h=ma1

高齿根

hf2

h=1.2mf2

高齿

h2

=h=h+ h2.2mf2a22

喉圆直径

da2

(=d2+2ha2d=mz2+2)a2

直根圆径齿

df2

==d2-2 hdm)(z2-2.4f2f2

距齿轴向

px

m

π=px

程导角

γ

z1/q mz1/d1=γtan=

h1a

h=ma1

齿根高

hf1

=h= h+cm+0.2m=1.2ma1f1

高齿

h1

2.2m=hh=+ ha11f1

圆直径齿顶

d1a

)==d1+2ha1d=mq+2mm(q+2a1

直径齿根圆

df1

q-2.4)(==d1-2 hd=mq-2.4mmf1f1

齿轮各部分名称及标准齿轮的基本尺寸

P 4

弧长与直线长度相等: 3 1 2 发生根切 N1K = N1N’1 已加工好的齿廓根部落在刀刃的左侧,被切掉;

24

结论:刀具齿顶线与啮合线的交点B2落在极限啮合点 N1的右上方,必发生根切。 根切条件为: PB2>PN1

O1 rb

α

r N1 B2

P

25

二、渐开线齿轮不发生根切的最少齿数 当被加工齿轮的模数m确定之后,其刀具齿顶线与啮合 线的交点B2就唯一确定, 这时极限啮合点N1的位置随基圆大小变动 当N1 B2两点重合时,正好不根切。

1

取α=20°, ha*=1,得:

26

三、变位齿轮及其齿厚的确定

标准齿轮的优点: 计算简单、互换性好。

缺点:

①当z<zmin时,产生根切。但实际生产中经常要用到

z<zmin的齿轮。

②不适合 a’≠a的场合。a’<a 时,不能安装。当a’>a

时,产生过大侧隙,且ε ↓

③小齿轮容易坏。原因:ρ小,滑动系数大,齿根 薄。希望两者寿命接 近。

pb1=pb2

O2

ω2

pb1>pb2 m1<m2

不能正确啮合!

能正确啮合!

不能正确啮合!

8

O2

1.正确啮合条件 要使进入啮合区内的各对齿轮都能正确地进入啮合,两 齿轮的相邻两齿同侧齿廓间的法向距离应相等: O1 pb1= pb2 pb1 将pb=π mcosα代入得: m1cosα1=m2cosα2 因m和α都取标准值,使上式成立的条件 N2 为: m1=m2 , α1=α2 结论: 一对渐开线齿轮的正确啮合条件是它们 模数和压力角应分别相等。 d2 Z2 db2 ω1 d’2 传动比:i12 = -- = -- = -- = -- = -d1 Z1 db1 ω2 d’1

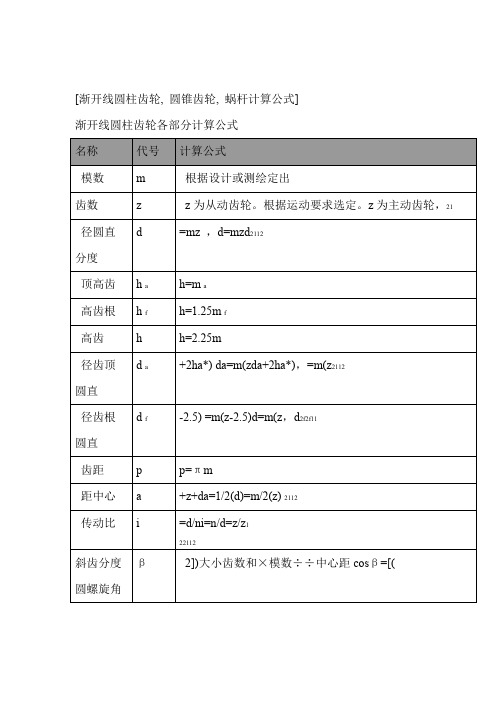

齿轮各部分计算公式

分度圆直径

d

d1=mz1,d2=mz2

齿顶咼

ha

ha=m

齿根咼

hf

hf=1.2m

齿高

h

h= ha+ hf

齿顶圆直径

da

da=m(z+2cos 8)

齿根圆直径

df

df=m(z-2.4cos8)

夕F锥距

R

R=mz/2si n8

蜗杆各部分计算公式

名称

代号

计算公式

分度圆直径

di

导程角

Y

tan丫=mzi/di=zi/q

导程

p2

p2=兀mzi

标准模数与蜗杆的直径系数

m/mm

i

i.25

i.6

2

q

i8

i6

i7.9

i.25

i7.5

9

ii.2

i4

i7

m(q)

2.5(8.9 11.2, 14.2, 18)

3.15(8.8, 11.2, 14.2, 17.7)

4(7.8, 10,12.5, 17.7)

df

dfi=m(z1-2.5),df2=m(Z2-2.5)

齿距

p

p=nm

中心距

a

a=1/2(di+d2)=m/2(z1+Z2)

传动比

i

i=ni/n2=d2/di=Z2/zi

斜齿分度圆

螺旋角

cosB=[(大小齿数和)X模数-2]-中心距

圆锥齿轮各部分计算公式

名称

代号

计算公式

分度圆锥角

5

tan81=Z1/ Z2,82=90-

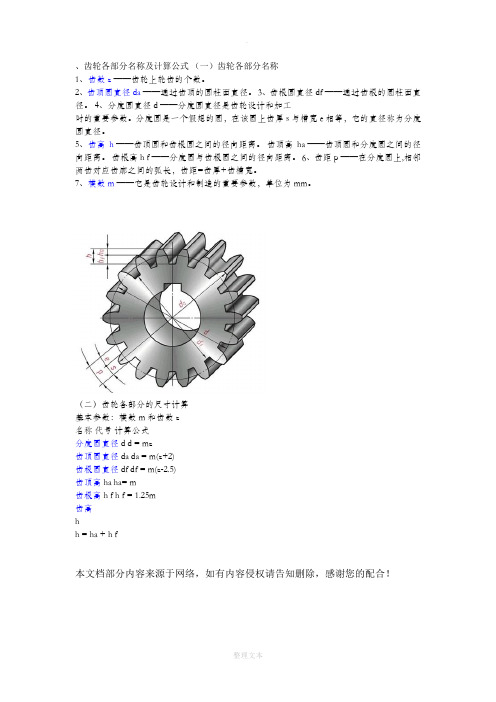

齿轮各部分名称及计算公式

.

、齿轮各部分名称及计算公式(一)齿轮各部分名称

1、齿数z ——齿轮上轮齿的个数。

2、齿顶圆直径da——通过齿顶的圆柱面直径。

3、齿根圆直径df ——通过齿根的圆柱面直径。

4、分度圆直径d ——分度圆直径是齿轮设计和加工

时的重要参数。

分度圆是一个假想的圆,在该圆上齿厚s 与槽宽e 相等,它的直径称为分度圆直径。

5、齿高h ——齿顶圆和齿根圆之间的径向距离。

齿顶高ha ——齿顶圆和分度圆之间的径向距离。

齿根高h f ——分度圆与齿根圆之间的径向距离。

6、齿距p ——在分度圆上,相邻两齿对应齿廓之间的弧长,齿距=齿厚+齿槽宽。

7、模数m——它是齿轮设计和制造的重要参数,单位为mm。

(二)齿轮各部分的尺寸计算

基本参数:模数m 和齿数z

名称代号计算公式

分度圆直径 d d = mz

齿顶圆直径 da da = m(z+2)

齿根圆直径df df = m(z-2.5)

齿顶高 ha ha= m

齿根高 h f h f = 1.25m

齿高

h

h = ha + h f

本文档部分内容来源于网络,如有内容侵权请告知删除,感谢您的配合!

整理文本。

标准齿轮主要参数及其计算

[串点成面·握全局]

一、近代交通业发展的原因、特点及影响 1.原因 (1)先进的中国人为救国救民,积极兴办近代交通业,促 进中国社会发展。 (2)列强侵华的需要。为扩大在华利益,加强控制、镇压 中国人民的反抗,控制和操纵中国交通建设。 (3)工业革命的成果传入中国,为近代交通业的发展提供 了物质条件。

c * = 0.25

短齿制: ha* = 0.8 标准齿轮

c * = 0.3

分度圆上齿厚与齿槽宽相等,且齿顶高和 齿根高为标准值的齿轮称为标准齿轮。

根据齿轮所承 受的载荷大小等条 件,选定了模数, 并选定了齿顶高系 数、顶隙系数、压 力角,并确定了齿 轮的齿数后,标准 齿轮各部分的尺寸 就能够利用公式进 行计算。

2.特点 (1)近代中国交通业逐渐开始近代化的进程,铁路、水运和 航空都获得了一定程度的发展。 (2)近代中国交通业受到西方列强的控制和操纵。 (3)地域之间的发展不平衡。 3.影响 (1)积极影响:促进了经济发展,改变了人们的出行方式, 一定程度上转变了人们的思想观念;加强了中国与世界各地的 联系,丰富了人们的生活。 (2)消极影响:有利于西方列强的政治侵略和经济掠夺。

(2)特点:进程曲折,发展缓慢,直到20世纪30年代情况才发生变 化。

3.交通通讯变化的影响 (1)新式交通促进了经济发展,改变了人们的通讯手段和 ,出行 方式转变了人们的思想观念。

(2)交通近代化使中国同世界的联系大大增强,使异地传输更为便 捷。

(3)促进了中国的经济与社会发展,也使人们的生活 多。姿多彩

外啮合标准直齿圆柱齿轮计算公式

名称 代 号

计算公式

模数 压力角 齿数

m 通过计算定出 α α=200 z 由传动比计算求得

齿距

齿轮各部分名称及标准齿轮的基本尺寸

分度圆 基圆

O1 ra

r

α

rb N1

B2

α

1

P

B1

2

3

22

PB2<PN1 不根切

B2

当B2落在N1点之上: PB2=PN1

1 ra

B1 2

O1

刀具在位置1开始切削齿间;

在位置2开始切削渐开线齿廓; 在位置3切削完全部齿廓;

α r=PN 不根切 PB2 1 N1

Prb3α23在位置2开始切削渐开线齿廓;在位置3切削完全部齿廓;

6

三、内齿轮

结构特点:轮齿分布在空心圆柱体内表面上。 不同点: 1)轮齿与齿槽正好与外齿轮相反。 2) df>d>da ,da=d-2ha ,df=d+2hf 3) 为保证齿廓全部为渐开线, 要求da>db。

hf ha N α s e p

B

pn

rb

h

ra

r

rf

O

7

§4-5 渐开线标准齿轮的啮合

渐开线齿廓能满足齿廓啮合基本定律,那么,是否任意两个渐开线齿轮都能组成一对齿轮传动呢?

α 不根切的条件: P N1≥P B2 rb3 rb 在△PN1O1 中有: PN1=rsinα =mzsinα/2 r rb1 在△PB2B’ 中有: PB2=ha*m/sinα

O1

代入求得: z≥2 ha*/ sin2α

h*am

即:

zmin=2 ha

*/

sin2α zmin=17

α B’ P

N1 B2 N1 N

§4-4 齿轮各部分名称及标准齿轮的基本尺寸 一、外齿轮 p 1.名称与符号 齿顶圆- da、ra e s ha 齿根圆- df、rf hf h 齿厚- sk 任意圆上的弧长 齿槽宽- ek 弧长 齿距 (周节)- pk= sk +ek 同侧齿廓弧长 法向齿距 (周节)- pn = pb 分度圆--人为规定的计算基准圆 表示符号: d、r、s、e,p= s+e 齿顶高ha 齿根高 hf 齿全高 h= ha+hf 齿宽- B

齿轮各部分名称及标准齿轮的基本尺寸

O2

能正确啮合!

r2 rb2

外观齿1 比齿2大

pb1>pb2

ω2

m1<不m2能正确O啮2 合!

8

1.正确啮合条件

要使进入啮合区内的各对齿轮都能正确地进入啮合,两 齿轮的相邻两齿同侧齿廓间的法向距离应相等:

pb1= pb2

pb1

将pb=π mcosα代入得: m1cosα1=m2cosα2

rb1 r1

t

V=ωr=ωmz/2

为什么滚刀要倾斜一个角度呢?

ω0

滚刀轴剖面 相当于齿条

v

19

t

t

γ

t

t

范成法加工的特点:

一种模数只需要一把刀具连续切削,生产效率 高,精度高,用于批量生产。

20

c*m h*amh*am c*m

4.用标准齿条型刀具加工标准齿轮

α=20°

4.1标准齿条型刀具

πm/2 πm/2

GB1356-88规定了标准齿条

B1----终止啮合点

B1B2 -实际啮合线

N N : 1 2

因基圆内无渐开线

理论上可能的最长啮合线段--

理论啮合线段

B2 N1 P

N2

B1

ra2

rb2

ω2

N1、N 2 -啮合极限点

O2

阴影线部分-齿廓的实际工作段。

12

2.连续传动条件

一对轮齿啮合传动的区间是有限的。要保证 齿轮连续转动,则在前一对轮齿脱离啮合之

定义分度圆压力角为齿轮的压力角:

N

rb rf r ra

α

Ki

αi

B1 Bi αi

ri K1 A

α1

ω

r1

齿轮各部分尺寸计算

计

m cos pcos

基

础 内齿轮与外齿轮比较:

特点:内齿轮的齿廓内凹,其齿厚和槽宽分别对应

于外齿轮的槽宽与齿厚;齿顶圆小于分度圆,齿根 圆大于分度圆。

江航学院

da d 2ha

se

p

机

d f d 2hf

械 设

其它尺寸同外齿轮

计

基 础

s e m

2

N

ha ha*m

hf (ha* c* )m

p m cos p cos

齿条与齿轮比较

m

se

p

2

中线

B

p

hf ha

机 械

ha ha*m

p

设 计

hf (ha* c* )m

基

e

s

础 pb m cos p cos

其它尺寸同外齿轮

江航学院

特点:1、中线为分度线;

外齿轮几何尺寸计算

b

齿z

1、分度圆直径d :

齿间 (齿槽)

es p

机 械

d mz

2、齿顶高ha:

设 计

ha ha*m

基 础

3、齿根高hf :hf (ha* c* )m

4、全齿高h:h ha hf

5、齿顶圆直径da:

da d 2ha (z上各点法线平行,各点 速度相同;

3、各点压力角相等,等于齿廓斜角——齿

机

形角,标准值为20°;

械 设

4、同侧齿廓平行,各处齿距相等, p=m。

计

基

础

江航学院

6、齿根圆直径df: d f d 2hf (z 2ha* 2c*)m 7、基圆直径db: db d cos mz cos

齿轮各部分计算公式

齿轮各部分计算公式对于齿轮的设计和计算,各部分的计算公式是非常重要的。

下面将介绍齿轮各部分的计算公式,以帮助读者更好地理解和应用于实际工程中。

1. 模数(Module)计算公式模数是齿轮设计中最基本的参数之一,其计算公式为:M = D / Z其中,M为模数,D为基圆直径,Z为齿数。

2. 齿轮轴的最小或最大直径计算公式齿轮轴的最小或最大直径通常根据弯曲强度或齿面强度来确定。

以下是计算公式的示例:(1)按弯曲强度计算的最小轴径:d_min = [(2Kt * P) / (π * N * Y * Z)]^(1/3)其中,d_min为最小轴径,Kt为动载系数,P为传递功率,N为转速,Y为齿轮材料抗弯模量,Z为齿数。

(2)按弯曲强度计算的最大轴径:d_max = [(2Kb * P) / (π * N * m * Y * Z)]^(1/3)其中,d_max为最大轴径,Kb为尺寸系数,m为齿轮模数,其余参数含义同上。

3. 齿宽计算公式齿宽是齿轮上两齿间的宽度,其计算公式为:b = m * z其中,b为齿宽,m为模数,z为齿数。

4. 齿顶高计算公式齿顶高是齿轮齿形中顶面的高度,其计算公式为:ha = 0.5m * (α + β)其中,ha为齿顶高,m为模数,α为压力角,β为顶隙角。

5. 齿根高计算公式齿根高是齿轮齿形中根面的高度,其计算公式为:hf = 1.25 * ha其中,hf为齿根高,ha为齿顶高。

6. 齿根圆直径计算公式齿根圆直径是齿轮齿形中根部的圆直径,其计算公式为:df = D - 2hm - 2hf其中,df为齿根圆直径,D为基圆直径,hm为齿顶高。

以上是几个常用的齿轮各部分的计算公式。

通过这些公式,可以更好地进行齿轮设计和计算,确保齿轮的准确性和可靠性。

在实际工程中,根据具体需求和材料特性,还可以进行进一步的调整和优化。

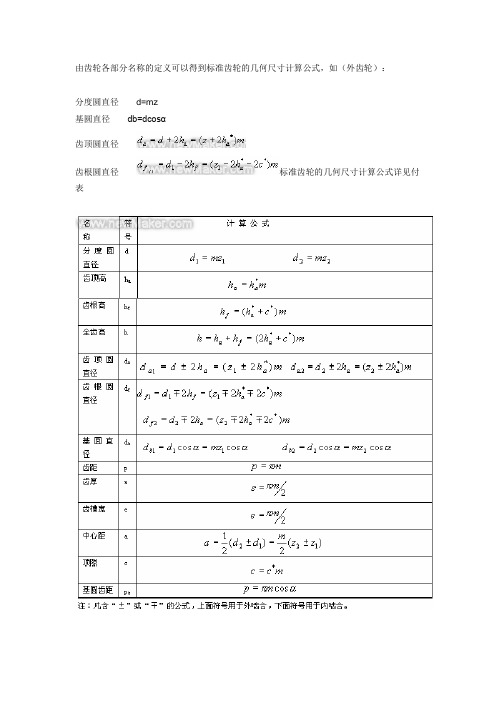

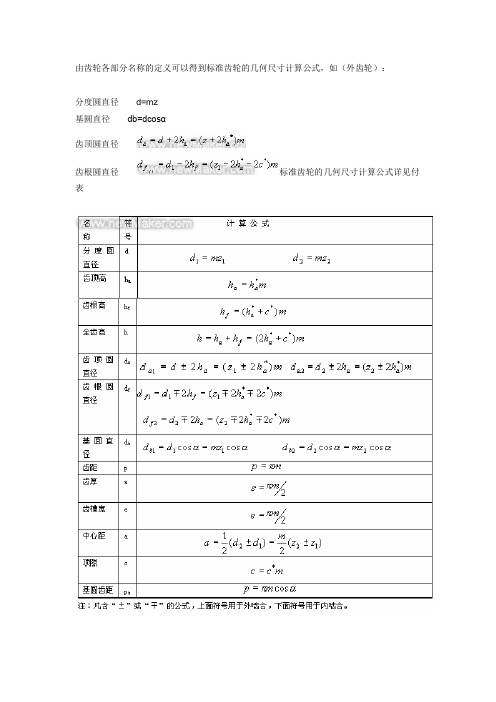

齿轮计算公式

由齿轮各部分名称的定义可以得到标准齿轮的几何尺寸计算公式,如(外齿轮):分度圆直径d=mz基圆直径db=dcosα齿顶圆直径齿根圆直径标准齿轮的几何尺寸计算公式详见付表圆柱齿轮根据轮齿的方向,可分为直齿圆柱齿轮、斜齿圆柱齿轮和人字齿圆柱齿轮。

这里主要介绍直齿圆柱齿轮。

图2 齿轮工作图在投影为非圆的外形视图中,齿根线与齿顶线在啮合区内均不画出,而节线用粗实线表示。

图3圆柱齿轮的画法a)直齿(外形视图) b)直齿(全剖) c)斜齿(半剖) d)人字齿(局部剖)(1)直齿圆柱齿轮各部分名称图4a为互相啮合的两齿轮的一部分;图4b为单个齿轮的投影图。

l)节圆直径d’、分度圆直径 d——连心线 O1O2上两相切的圆称为节圆。

对单个齿轮而言,作为设计、制造齿轮时进行各部分尺寸计算的基准圆,也是分齿的圆,称为分度圆。

标准齿轮d=d’。

图4直齿圆柱齿轮各部分名称a)啮合图b)单个齿轮图2)齿顶圆直径da—通过轮齿顶部的圆,称为齿顶圆。

3)齿根圆直径df—通过齿槽根部的圆,称为齿根圆。

4)齿顶高ha 齿根高hf齿高h—齿顶圆与分度圆的径向距离称为齿顶高;分度圆与齿根圆的径向距离称为齿根高;齿顶圆与齿根圆的径向距离称为齿高。

其尺寸关系为:h=ha +hf5)齿厚s、槽宽e、齿距p——每个轮齿在分度圆上的弧长称为齿厚;每个齿槽在分度圆上的孤长称为槽宽;相邻两齿廓对应点间在分度圆上的弧长称为齿距。

两啮合齿轮的齿距必须相等。

齿距p、齿厚S、槽宽e间的尺寸关系为:p=s+e,标准齿轮的s=e。

6)模数——若以Z表示齿轮的齿数,则:分度圆周长=π d=zp,即d=zp/π。

令p/π=m,则d=mz式中。

称为模数。

因为两齿轮的齿距p必须相等,所以它们的模数也相等。

为了齿轮设计与加工的方便,模数的数值已标准化。

如表1所列。

模数越大,轮齿的高度、厚度也越大,承受的载荷也越大,在相同条件下,模数越大,齿轮也越大。

表1 标准模数(GB1357—78)注:选用模数时应选用第一系列:其次选用第二系列;括号内的模数尽可能不用。

齿轮计算公式

由齿轮各部分名称的定义可以得到标准齿轮的几何尺寸计算公式,如(外齿轮):分度圆直径d=mz基圆直径db=dcosα齿顶圆直径齿根圆直径标准齿轮的几何尺寸计算公式详见付表圆柱齿轮根据轮齿的方向,可分为直齿圆柱齿轮、斜齿圆柱齿轮和人字齿圆柱齿轮。

这里主要介绍直齿圆柱齿轮。

图2 齿轮工作图在投影为非圆的外形视图中,齿根线与齿顶线在啮合区内均不画出,而节线用粗实线表示。

图3圆柱齿轮的画法a)直齿(外形视图) b)直齿(全剖) c)斜齿(半剖) d)人字齿(局部剖)(1)直齿圆柱齿轮各部分名称图4a为互相啮合的两齿轮的一部分;图4b为单个齿轮的投影图。

l)节圆直径d’、分度圆直径 d——连心线 O1O2上两相切的圆称为节圆。

对单个齿轮而言,作为设计、制造齿轮时进行各部分尺寸计算的基准圆,也是分齿的圆,称为分度圆。

标准齿轮d=d’。

图4直齿圆柱齿轮各部分名称a)啮合图b)单个齿轮图2)齿顶圆直径da—通过轮齿顶部的圆,称为齿顶圆。

3)齿根圆直径df—通过齿槽根部的圆,称为齿根圆。

4)齿顶高ha 齿根高hf齿高h—齿顶圆与分度圆的径向距离称为齿顶高;分度圆与齿根圆的径向距离称为齿根高;齿顶圆与齿根圆的径向距离称为齿高。

其尺寸关系为:h=ha +hf5)齿厚s、槽宽e、齿距p——每个轮齿在分度圆上的弧长称为齿厚;每个齿槽在分度圆上的孤长称为槽宽;相邻两齿廓对应点间在分度圆上的弧长称为齿距。

两啮合齿轮的齿距必须相等。

齿距p、齿厚S、槽宽e间的尺寸关系为:p=s+e,标准齿轮的s=e。

6)模数——若以Z表示齿轮的齿数,则:分度圆周长=πd=zp,即d=zp/π。

令p/π=m,则d=mz式中。

称为模数。

因为两齿轮的齿距p必须相等,所以它们的模数也相等。

为了齿轮设计与加工的方便,模数的数值已标准化。

如表1所列。

模数越大,轮齿的高度、厚度也越大,承受的载荷也越大,在相同条件下,模数越大,齿轮也越大。

表1 标准模数(GB1357—78)注:选用模数时应选用第一系列:其次选用第二系列;括号内的模数尽可能不用。

齿轮各部分名称及标准齿轮的基本尺寸

一、外齿轮

B

1.名称与符号

p

齿顶圆- da、ra 齿根圆- df、rf

se ha

齿厚- sk 任意圆上旳弧长

h

hf

齿槽宽- ek 弧长

齿距 (周节)- pk= sk +ek 同侧齿廓弧长

法向齿距 (周节)- pn = pb 分度圆--人为要求旳计算基准圆

sk

rb2

=r1+ha*m +c*m + r2-(ha*m+c*m)

=r1+ r2 =m(z1+z2)/2

P

c

a

r2

rf2

rf2

ω2

a =r1+ r2 原则中心距

O2

原则安装

10

两 轮 节 圆 总 相 切 : a =r ’ 1+=r1+ r2 在两 rr’’原轮12 则旳安传装动时比节:圆i与12 分= 度r’圆2重/ 叠=。r2 / r1

O2

11

一、重叠度

轮齿在从动轮顶圆与N1N2 线交点B2处进入啮合,主动轮齿根推动 从动轮齿顶。伴随传动旳进行,啮合点沿N1N2 线移动。在主动轮 顶圆与N1N2 线交点处B1脱离啮合。主动轮:啮合点从齿根走向齿 顶,而在从动轮,恰好相反。

1.一对轮齿旳啮合过程

rb1

O1

ω1 ra1

B2 ----起始啮合点

B1----终止啮合点

B1B2 -实际啮合线

N N : 1 2

因基圆内无渐开线

理论上可能旳最长啮合线段--

理论啮合线段

B2 N1 P

N2

B1

ra2

rb2

齿轮各部分名称及标准齿轮的基本尺寸

到达位置4时,轮坯转过φ 基圆转过的弧长为: N1 N’1=rbφ = rφcosα 刀具沿水平移动的距离: N1M =rφ 沿法线移动的距离: N1K = N1Mcosα = rφcosα

α

B1 r

O1

强调B2的位置 强调N’1是齿廓起始点,并证明该点 落在刀刃左边

α

φ

rb

根切

B2 K M

N’1

N1

定义分度圆压力角为齿轮的压力角:

N rb rf r

Bi B1

Ki ri A r1 O rb

αi

K1

α1

ra

αi ω

α

O

3

α=arccos(rb/r) 或rb=rcosα,

db=dcosα

对于分度圆大小相同的齿轮,如 果 α不同,则基圆大小将不同, 因而其齿廓形状也不同。

α是决定渐开线齿廓形状的一个重要参数。 规定标准值:α=20°

2.连续传动条件

一对轮齿啮合传动的区间是有限的。要保证 齿轮连续转动,则在前一对轮齿脱离啮合之 前,后一对轮齿必须及时地进入啮合。

为保证连续传动,要求: 实际啮合线段B1B2≥pb (齿轮的法向齿距), 即: B1B2/pb≥1

N2

pb

O1

ω B1

2

B1 K

N1

定义: ε = B1B2/pb 为一对齿轮的重合度 一对齿轮的连续传动条件是: ε ≥1

pb1=pb2

O2

ω2

pb1>pb2 m1<m2

不能正确啮合!

能正确啮合!

不能正确啮合!

8

O2

1.正确啮合条件 要使进入啮合区内的各对齿轮都能正确地进入啮合,两 齿轮的相邻两齿同侧齿廓间的法向距离应相等: O1 pb1= pb2 pb1 将pb=π mcosα代入得: m1cosα1=m2cosα2 因m和α都取标准值,使上式成立的条件 N2 为: m1=m2 , α 1= α 2 结论: 一对渐开线齿轮的正确啮合条件是它们 模数和压力角应分别相等。 d2 Z2 db2 ω1 d ’2 传动比:i12 = -- = -- = -- = -- = -d1 Z1 db1 ω2 d ’1

标准直齿圆柱齿轮各部分名称及尺寸计算

标准直齿圆柱齿轮各部分名称及尺⼨计算

标准直齿圆柱齿轮各部分名称及尺⼨计算

⼀、5个圆直径:1.d ; 2.d a ; 3.d f ; 4.d b ; 5.d ′。

⼆、4个径向参数:1.h a ; 2.h ′;3.h; 4.C 顶隙。

三、3个周向参数: 1.p 齿距/周节; 2.s ; 3.e 。

四、2个系数:1.齿顶⾼系数 *a h ; 2.顶隙系数*

C 。

五、1个轴向系数:齿宽b 。

六、说明:

1. 基本参数m (π=k

k p

m ),Z ,α

2. 分度圆:具有标准模数m 、标准压⼒⾓α的圆(m 见表4—1,α=20°)。

分度圆(d=mz )是⼀个⼤⼩完全确定的圆,不论这个齿轮是否与另⼀个齿轮啮合,也不论两轮的中⼼距如何变化,每个齿轮都有⼀个唯⼀的⼤⼩完全确定的圆。

3. 节圆:当⼀对齿轮啮合传动时有了节点才有节圆。

对于单⼀的齿轮来说是不存在节圆的。

两节圆的⼤⼩随中⼼距a’的变化⽽变化。

4. 标准齿轮:分度圆上m 、α为标准值,且分度圆上的S=e =πm /2 。

(变位齿轮:分度圆上的e s ≠,变位齿轮的分度圆仍具有标准模数m 、标准压⼒⾓α)。

1。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

特点: 1、中线为分度线;

2、齿廓为直线 ,齿廓上各点法线平行 ,各点 速度相同;

3、各点压力角相等 ,等于齿廓斜角 —— 齿

机

形角,标准值为 20°;

械

4、同侧齿廓平行 ,各处齿距相等, p=?m。

基设

础计

A

江航学院 5

A

江航学院 1

6、齿根圆直径 df: d f ? d ? 2hf ? (z ? 2ha* ? 2c* )m

7、基圆直径 db: db ? d cos ? ? mz cos ?

8、齿距p: p ? ? m

9、齿厚s与齿间e: s ? e ? ?m/ 2

机 械 基设

10、基圆齿距 pb: pb ? ?db / z ? ?mzcos? / z

机 械 基设 础计

外齿轮几何尺寸计算

齿z

1、分度圆直径 d :

e

d ? mz

2、齿顶高ha:

ha ? ha*m

3、齿根高hf :hf ? (ha* ? c* )m

4、全齿高h:h ? ha ? hf

5、齿顶圆直径 da:

da ? d ? 2ha ? ( z ? 2ha* )m

b 齿间 (齿槽)

sp

O

?

ha

?

h

* a

m

hf

?

(

h

* a

?

c*)m

p ? ? m cos ? ? Байду номын сангаас cos ?

A

3

齿条与齿轮比较

s ? e ? ?m 2

中线

机

ha ? ha*m

p

p

p

?

B ha hf

械 基设

hf ? (ha* ? c* )m

?

e

s

础 计 pb ? ?m cos ? ? pcos ?

其它尺寸同外齿轮

A

江航学院 4

? ?mcos? ? pcos?

础 计 内齿轮与外齿轮比较:

特点:内齿轮的齿廓 内凹,其齿厚和槽宽分别对应 于外齿轮的槽宽与齿厚;齿顶圆 小于分度圆,齿根 圆大于分度圆。

A

江航学院 2

da ? d ? 2ha

se

p

机 械 基设 础计

d f ? d ? 2hf

其它尺寸同外齿轮

s ? e ? ?m

2

N