自主保养基准书

设备自主保养的步骤与方法

員 動保養設備的觀念

7S工作推展不理想

對設備之各種基礎知識 不易及早發現設備不正常之

不足

狀況

•自主保養的基本想法

•1•.設備功能停止或功能劣化,如

•和設備有關的所有人改變其想法 •或行動,即可達成零不良、零故障

•2.•設備改變人即改變;人改變了

•現場就改變

•3.•於職制主導下以全體人員參加

•的階段步驟方式,確實實施,以謀求 •自我實現.

• 採小集團方式 • 由下往上進行活動 • 探討必須由 • 自己解決問題

•自主保養活動中操作、保養的任務

1.操作•保養一體

•

在「生產的人」、「維修的人」的專業分工體制下不能達成

真正提高生產力。不管多麼有幹勁,只要設備因故障而停止就無計

可施,只有操作部門、保養部門成為一體才能達成初期的目的。

•2.保養的手段和其分類

•顯在損失

•故障(個別改善) •不良(大缺陷)

•虛驚 •潛在缺陷

••設設計備弱修點理不良•中缺陷(計畫保養) •初期缺陷(設計.製作.安裝. •點檢不良 運轉操•微作缺.保陷養(自) 主保養)

• 粉塵、漏油、漏水、噪音、鬆動、

•變形、傾斜、脫落、龜裂、壓碎、變形、

•不具合 •搖晃、脫落、傾斜、偏心、磨耗、歪斜、

•何謂自主保養

➢指每一位作業者以自己的設備自己保養 為目的,進行設備日常點檢、給油、鎖 緊之整備工作,以擔任防範設備劣化的 工作。

➢成為設備內行的操作員,即具備發現異 常的能力。

➢自己的設備,自己保養。

•自主保養的重要 性

➢ TPM的最具有特徵的活動是自主保養。 ➢ 企業為了競爭發展,設備保養活動的重要性被

公司方針•目標的展開及改善活動的定常化,確實進行MTBF 分析記錄,並加以分析以改善設備。

PM-自主保养

提高发现不正 常部位的能力 提高改善方向 的掌握

•复原/改善的成果 •达成成果的喜悦 (没有成果出现,人的想法不会改变)

• 采取小组方式由下 而上,进行活动 • 创造出自己解决问 题的体制

五、自主保养如何导入

自主保养活动第0步——准备阶段

活动内容

安 全 确 认 整 理 整 顿 活动用物品的准备 指示物、目视物品的点检确认 ※ 通过设备相关 基础知识的培训,务 必保证操作工在保养 工作中的安全。

潜在缺陷(准备出故障)

及时发现设备 的潜在缺陷,减少 故障的发生 故障的发生。

二、为什么要做自主保养

这些可以通过自 主保养来解决 主保养来解决。

突发停止 其 磨 它 损 螺 栓 松 漏 动 油 铁 屑 堆 积

1

坏了之后再修

29 频发停止

300

不具合 微小欠缺

海因利希法则 按照海因利希法则,事实损失都是由微小缺陷积累、质 变产生的,不杜绝微小缺陷,就会产生小停止和突发故障。

二、为什么要做自主保养

(一)提高人员技能 操作工人以熟练操作为主要任务 同时要学会自主保养 操作工人以熟练操作为主要任务,同时要学会自主保养 和改善。 操作 保养 改善三项技能应成为操作工的三项技能 操作、保养、改善三项技能应成为操作工的三项技能。

不! 我无事 可干啦? 你必须培养 自己多种技 能: •熟练操作 •自主保养 •改善活动

月/日

问题点内容

对策内容

完成日

操作者

五、自主保养如何导入

要点:①不断改善 (不能因为一次改善就满足 (不能因为 次改善就满足,要不断进行更好的改善) 要不断进行更好的改善)

制定

設備保全台帳

機 番 KSPS-0102

BODY TPM(自主维护)活动手册

知晓维修过程中可能发生的风险,并做好规避措施

制作特氟2h隆水现场管 实操

1h 现场 能够根据现场夹具的气路图找到相对应元件 美工刀、螺母

能够理解特氟龙水管的作用、安装位置、制作方法、安装标准

焊枪的简2h单故现场障发现、判断初级及初步处更根理换据上及述维课程修,胶让学枪员有改善夹3具h的大现致方场向及思路活动扳手1h、内现六场角等 介绍活现动扳场手焊,枪螺常丝发起故障及其现象,让独学立员地知更晓换如及何维修判胶断枪及进行初步的处理

◆ 自然劣化:由于设备自身的先天质量决定的状态变化过程。 如材料选择,结构设计等原因导致的劣化等。自然劣化一般都 有比较明显的趋势和周期性。

6

为什么要开展自主维护

在设备进入正常运行阶段,日常 设备保养维护工作非常重要, 70%的设备问题可以通过自主维 护活动得到先期预防,30%的设 备问题是必须通过专业设备维修 和技术改进措施加以预防。

全员

从最高领导者 到一线工人全 部参与

覆盖设备的全 全过程 寿命周期过程

效率化

最有效、最经 济的方法和工 具

2

什么是TPM(自主维护)

03

最大限度提高人的设备维护管理能力

技能水平

通过专业维护及自主维护工作的推广,有效提升 相关人员对设备的维护管理能力。

02 改善现场体质

技能水平

每一个作业员都必须掌握观察设备、发现问题点/缺陷的 能力,养成自己的设备自己维护的思考方式。

小组活动标准制定

全体小组成员

小组活动口号

全体小组成员

电阻式手动焊枪基础知识

全体小组成员

固定式螺母焊机基础知识

全体小组成员

胶泵基础知识

全体小组成员

焊接夹具基础知识

设备自主保养

VMTA

第

‧促进管理项目的标准化 、保养性及操作性 ‧扩大自主管理的范 术等。

标 准 化 与维持管理的系统化。 。

围。

‧管理标准的修订

六

‧检讨设备与环境的 ‧目视管理的贯彻。 与管理的贯彻。

配置以及改善。

‧公司方针、目的的展开 ‧依各种数据的分析 ‧提升目标意识与体 ‧对于改善设备的

第

与改善活动的落实。

改善设备,以提高 会包括保养成本的 技术支持。

提升人的技能 追求效率最大化

X我操作,你维修 Xx我清不结会与处设理备故故障障无关 X清洁与设备故障无关

V清扫即是点检 V自己的设备自己保养 V我能解决问题

X无证操作 X只懂操作

V持证上岗 V了解设备 V精于保养 V可以处理小故障

V彻底的5S活动 V使用设备六大损失极

小化

活泼的工作场所 生产能力提高

目

1. 人、机系统发挥到极限

的

2. 建立舒适安全的作业环境 3. 防止设备强制劣化

方

现场人员意识改革

提升人员技能

针

建立自己的设备自己保养体制

方 法

小活单高 组动点阶 活看教诊

动板育断

基

5S 活 动

础

教育训练

VMTA

设备的维护观念

自己的设备‧自己来维护

培育出对设备专精的人才

防止劣化 基本条件整备

(清扫‧给油‧锁紧)

• 学习保养技能

• 整理不使用设备发生 不良的条件并推行维 持管理

步骤七自主管理的彻底化

VMTA

步骤一、初期清扫

清扫就是清点

目的:

1.以设备为主,将垃圾、灰尘、油污、切削 屑等,一并清除干净。

TPM自主保养基础知识

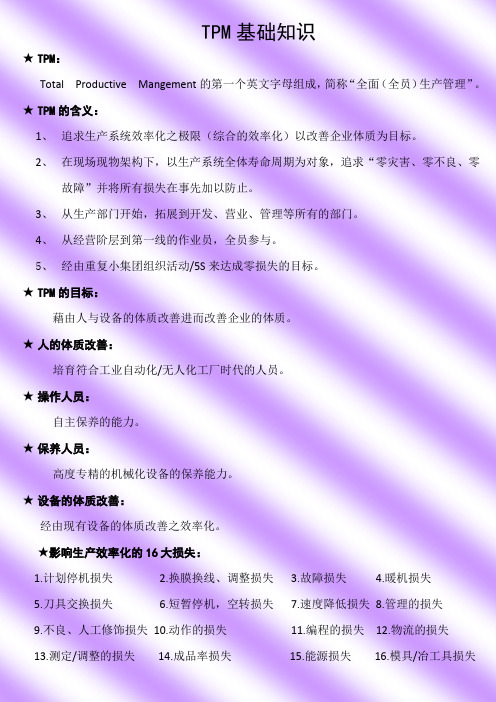

TPM基础知识★TPM:Total Productive Mangement的第一个英文字母组成,简称“全面(全员)生产管理”。

★TPM的含义:1、追求生产系统效率化之极限(综合的效率化)以改善企业体质为目标。

2、在现场现物架构下,以生产系统全体寿命周期为对象,追求“零灾害、零不良、零故障”并将所有损失在事先加以防止。

3、从生产部门开始,拓展到开发、营业、管理等所有的部门。

4、从经营阶层到第一线的作业员,全员参与。

5、经由重复小集团组织活动/5S来达成零损失的目标。

★TPM的目标:藉由人与设备的体质改善进而改善企业的体质。

★人的体质改善:培育符合工业自动化/无人化工厂时代的人员。

★操作人员:自主保养的能力。

★保养人员:高度专精的机械化设备的保养能力。

★设备的体质改善:经由现有设备的体质改善之效率化。

★影响生产效率化的16大损失:1.计划停机损失2.换膜换线、调整损失3.故障损失4.暖机损失5.刀具交换损失6.短暂停机,空转损失7.速度降低损失8.管理的损失9.不良、人工修饰损失10.动作的损失11.编程的损失12.物流的损失13.测定/调整的损失14.成品率损失15.能源损失16.模具/冶工具损失步骤 进行MTBF 分析记录,并加以分析以改善设备。

自主保养第一步:初期清扫目的:以设备主体为中心,将其垃圾、灰尘、污垢一并清除干净。

强制劣化的防止。

透过清扫将潜在的缺陷突显出来,并加以指摘和处理。

★总之初期清扫的目的就是要做干净。

尤其是平常摸不到、看不到的地方也要注意。

☆:活动内容将设备的污染全部祛除;重复的清扫。

努力发现不正常的现象;将污染发生源明确化;清扫部位的明确化;给油、点检部位的显在化。

☆ :重复清扫一致力于不正常的发现:就是将问题点指摘出来并记录且做上记号。

☆:重复清扫二污染发生源的明确化:这个问题点到底是什么?经由何处来?是在哪里发生的? ☆:重复清扫三清扫部位的明确化:问题点的范围是?处理的必要时间?问题点的周期是? ☆ :重复清扫四给油、点检部位的明确化:有没有给油、点检的部位,在哪里?时间、周期?给油口在哪里?全面展开阶段TPM 推动作法为什么要做初期清扫列出必要的事项事前准备了解其目的 了解具体的作业内容清扫区域的确立实施彻底的清扫垃圾‧灰尘‧污染的清扫与点检,指摘出潜在的缺陷并进行复原基本条件的整备:清扫、给油、锁紧找出污染发生源及清扫困难部位并予以暂时性的处理 不要物品、工具、备品的整理整顿问题指摘的件数与目标整理、整顿的基准制作问题一览表一、以二年主计划为执行依据二、以自主保養.個別改善.計畫保養分科会为主导展开TPM活动三、以自主保养为主轴贯穿整个TPM展开活动,达到保全部门与制造部门彻底分工之目标四、透过个别改善活动,追求TPM目标的达成五、以种子人员为基础,健全教育训练体系进行人才培育六、彻底實施計畫保養,追求设备零故障,提升设备总合效率(OEE),以及降低維修成本TPM之教育训练★技能的定义即是针对所有的现象,以亲身所得的经验为基础,并能正确的反射(没有经过思考)于行动力上,且能长时间持续的能力,亦即,从发现异常现象开始到采取行动的时间里,能够在极短暂的时间里作反射行动之优秀技术人员。

自主保养基准书范例简

4.1

系统名称 系统编号 构造图 输送设备

自主保全基准书

1 2

承认

审核

作成

陈坤忠

朱玉招

许哲铭

基本机能:运输工件涂装。

6 3 5 4 项目 吊挂 装载工件 机能 判定基准

类别 NO. 清扫 清扫 点检 注油 点检 点检 点检 1 2 3 4 5 6

是否漆渣过厚 是否脏污 控制箱 保护内部仪器 电线是否松动 吊盘 悬吊吊挂 是否转动困难 是否有异音、振 连结器(Coupling)带动输送带 ● 动 是否有损坏、松 皮带 带动连结器(Coupling) ● 紧度 马达 提供输送动力 是否过热、异音 ● ●

《自主保养基准书》如何制作?

《自主保养基準书》如何制作?自主保养基準书是在基础5S已经建立正常运作体制后,便可以著手展开的工作。

自主保养基準书乃是作為整个自主保养体制建立的基础工作之一,透过自主保养基準书的建立,可以对设备的结构及重要保养点有更进一步深入瞭解的机会,并把这些内容当成教育资料,当然,设备日常点检表的内容,也是由自主保养基準书所產生的。

【重点提示】1.找出设备说明书多数人忽略了设备说明书的重要,甚至在设备购买时,不会太在意设备说明书的完整性,而多数的故障发生,其实是因為根本搞不清楚哪些点没有做好日常保养或计画保养所致,更伤脑筋的是,很多设备是透过代理商购买,代理商本身对设备的结构可能也不十分了解,这时若没有完整的设备说明书,可就欲哭无泪了。

当然有些人会碰到英文或日文说明书,若阅读上有障碍,其实在购买设备时,要求设备供应商针对某些重要章节提供看得懂得语言,也是合情合理的。

2.把设备结构图从设备说明书中印下来如果可以,最好自己画一次结构图,不必很详尽,纵使只有轮廓也没关系,但是针对设备保养点相关的结构,要能清楚表现其相对位置,这样可以对设备保养位置有基本认识。

3.把需要清扫、给油、点检的位置标示出来从结构图中,把自主保养的三个重点「清扫、给油、点检」的相关位置,标示在结构图中,并编上序号。

4.把各部位的保养方法确认清楚从设备说明书中将各个保养点该如何进行保养、所用到的工具、週期、油的种类及相关注意事项查清楚,千万不要未查明之前就依据个人经验去写,以免某些错误的经验一直传承下去而不自知。

5.建立自主保养基準书将上述内容分為「设备结构」、「各部位功能」、「清扫」、「给油」、「点检」的分类,逐项建立到自主保养基準书中。

6.建立日常点检表与计画保养项目依据自主保养基準书的各项目週期,建立日常保养点检表以及计画保养作业指导书中。

7.进行教育有了自主保养基準书、日常点检表、计画保养作业指导书,就可以依据这些资料,进行完整、有系统的教育,而不是仅依据口耳相传或个人聪明才智去领悟了。

自主保养标准讲解

对未来的展望和建议

完善保养标准

随着技术的不断进步和设备的更新换代, 需要不断完善和更新自主保养的标准和操

作规程,以适应新的设备和生产需求。

推广数字化技术

利用数字化技术如物联网、大数据等,实 现对设备的实时监测和预警,提高自主保

养的效率和准确性。

加强培训和教育

加强对员工的培训和教育,提高员工的自 主保养意识和技能水平,培养具备专业技 能的自主保养团队。

标准内容主要包括设备日常检查、定期维护、故障排查与修复等方面的规定和操作 指南。

自主保养标准还涉及设备安全、环境保护等方面的要求,以确保设备在运行过程中 符合相关法规和标准。

标准制定的依据和原则

制定自主保养标准的依据主要包括设 备制造商的技术规格、行业标准和相 关法律法规。

在制定标准时,还应充分考虑设备的特 性、使用环境和维护要求等因素,以确 保标准能够满足各种实际情况的需求。

保养操作规范

操作步骤

针对不同的保养项目,制定具体的操 作步骤和注意事项,确保操作人员能 够正确、安全地进行保养工作。

工具与设备

明确保养工作所需的工具和设备,以 及使用方法和注意事项,确保保养工 作的顺利进行。

保养质量评估与改进

质量标准

制定保养工作的质量标准,包括 保养效果、安全性、可靠性和环 保等方面的要求,为评估保养质

宣传

通过内部宣传栏、企业网站、员工手册等多种渠道,宣传自主保养标准的重要 性,营造良好的自主保养氛围。

资源配置与优化

资源配置

根据自主保养标准的要求,合理配置人力、物力、财力等资 源,确保保养工作的顺利开展。

优化流程

对现有的保养流程进行优化,简化操作步骤,提高工作效率 ,降低维护成本。

AM(自主保养)活动模板

简单的文字说明

设备拆解与复原

注意事项: 清扫就是点检, 在清扫过程中要注意发现各零部件的缺陷

缺陷照片

缺陷照片

简单的文字说明

简单的文字说明

缺陷照片

缺陷照片

简单的文字说明

简单的文字说明

清扫后的会议

1、会议纪要:回顾清扫组织及实施过程中存在的问题,便于下次改进

TPM 会 议 纪 要

会议名 称 会议地 点

成员: 名

目标

完成现场XX设备的初期清扫,自主维护设计,设备的拆 解与复原

小组介绍

组名: 组长: 组员: 后排从左到右 XXX、xxx 口号:

小组成员照片

清扫前的会议

明确以下问题: 1、谁,什么时间,那个部位,什 么程度,使用什么清扫工具 2、确定人员分工 3、确认工具、OPL课件、表单等

小组会议照片

上海烟草集团有限责任公司 不良点汇总表

序号 1 2 3 4 5 6 7 8 9 10 11 12 13 14 15 16 班组 发生区域 不良点描述 分类 发现人 发现日期 班长 经理 解决部门 解决人 解决方法 计划时间 解决日期 备注

清扫后的会议

4、制作改善报告(一页)

清扫后的会议

4、整理OPL课件,对清扫活动过程中的重要不良点编制OPL课件并实施peixun

活动前教育-OPL

现场教育OPL,例:安全OPL、设备原理构造OPL、清扫OPL、润滑OPL等

主题 部门

一点课程制作表

制作日期: 基础知识 改善案例 制作 车间 班长 经理 类别 问题分析 人 主任

内容:

主题 部门

一点课程制作表

制作日期: 基础知识 改善案例 制作 车间 班长 经理 类别 问题分析 人 主任

自主保养

④、维持管理能力 设备发生了故障再维修总没有预防在先 的好,为此,就必须确实地遵守既定标准,比如“清扫”、 “自主检查项目”等。

⑤、设备改善能力 提出合理的设备改善建议,提高工作 效率提升设备工作能力

二、设备自主点检注意事项

1、P&ID图

①混料投料区

②挤出区 ③冷却脱水造粒区

④筛选区

⑤ 储 料 打 包 区

②挤出区

a、温度高、电线多、旋转扭力大--------安全注意事项 b、冷却水配管、阀门无泄露破损 c、押出机炮筒升温不可部分加热,且按照规定250℃以内每50 ℃递增,并 稳定10分钟, 250℃以上温度到达后保持2小时(降温采用自然冷却) d、检查负荷表出力百分比和实际温度是否相符 e、拆装炮筒后,生产时注意炮筒与炮筒间无树脂泄露 f、运转时,检查押出机本体无异常振动(振幅0.1mm以内) g、运转时检查,押出机无异常声音发生(主要是金属与金属接触的生硬) h、主机减速机油温检查(60 ℃以内) i、所有电缆、套管与接线盒连接处有余量,不可绷紧(分离侧进料时) j、所有电缆、电线不可破损,铜芯裸露l k、设备表面、内部清扫干净。(生产结束清扫计量器时,需要把炮筒保护 罩取下,对炮筒、加热片表面进行清扫) L、真空系统加热装置电线插装,统一由由现场领班通知设备人员拆装

2、操作人员自主保养需要的能力

为了充分地发挥设备的能力,必须实行“自己的设备由自己管 理”,做一个能驾驭设备的人。因此,操作人员除应具备制造产 品的能力外,还应积极努力具备以下四个方面的能力: ①、能发现异常的能力 能发现设备异常的“异常发现能力”, 并不单纯是已产生了故障或产生不良时才发现异常,而是当似 乎要发生故障,似乎要产生不良时,能提前判断异常将要发生。 举个简单的例子吧:现在私家车越来越普及了,对于汽车的故 障,一般都是有4S店或修车行处理,但是异常的发现者肯定多 数是驾驶人。 因为,驾驶人每天要检查轮胎、看仪表、听声音, 这一系列的过程其实就是自主点检的实施过程,问题的现象往 往都是自己在开车前、开车中发现的。

TPM活动指南(二十二)-自主保养之暂定基准书的制作

二.TPM 活动推动的程序:

- 22 -

(二).TPM 正式导入阶段的工作:

自主保养体系的建立 ③、目视管理的作用 ★ 提升管理水准 ★ 自律化组织体质

★ 建立清爽、明朗与活性化的企业文化。

4、OPL (on e -point lesson )

①、定义:将设备、机器或零件的构造、作用、点检、给油的方法等每一件整理成一页,以3~5分的短时间做自主性地学习。

②、分类:基础知识、故障案例、改善案例 ③、制作方法:

★ 选择现在工作上成为问题的主题 ★ 以一天一张为目标 ★ 自己考虑调查 ★ 附加拟定日期,编号装订 ★ 书写方式简单扼要 ★ 保管于看板,人员休息处等任 ★ 使用图表、照片、插图等研究表现的方式 何人知道的场所 使其有亲近感

★ 有问题发生,应在当日内制作,以防止再发 ★ 运用其他厂案例时,应重新制作成符合本厂的形式 ★ 首先由监督人制作,渐渐的使操作员形成制作能力

现场管理规范中有大量目视化管理的案例,甚至对各种标示的尺寸都有完整的说明。

对看板管理、工具管理、文件管理等进行了翔实的阐述。

是我们学习目视化的好工具。

以下是摘录的目视化案例

饮品群生产现场管理规范

(试行版)

核准:审核:制定:

饮品群生产本部制造管理部

文件管理 工具管理

站在别人的肩膀上学习

二.TPM 活动推动的程序:

- 23 -

(二).TPM 正式导入阶段的工作:

OPL 范例

编号 日期

要图文并茂

手绘更佳

编号 例:08-T1-A (年份-线别-类别) 类别:A 基础知识 B 故障案例 C 改善案例。

沃得冲床JH21系自主保养基准书

目视、操控

请求修理

1

OP

5

指示灯

满足功能要求,无损坏指示正常

目视

No

部位

基 准

1

皮带

无龟裂老化、皮带磨损,皮带张力正 常

方法 目视

请求修理 工 具

更换

时间 5分

1

周 期

日

周

月

3

OP 负责人

OP

作业程序书

自主保养暂存基准书

部门

冲压事业部

设备名称

沃得JH21系列开式固定台压力 机

2

链条

无磨损、偏心,润滑良好

紧固

4

连杆螺丝 无松弛、弯曲、断裂

5

工作台螺丝 无松弛、弯曲、断裂、锈蚀

目视,用扳手紧固 目视,用扳手紧固

扳手 扳手

12

OP

12

OP

6

盘式电机螺丝 无松弛、弯曲、断裂、锈蚀

目视,用扳手紧固

扳手

12

OP

7

滑块螺丝 无松弛、弯曲、断裂、锈蚀

目视,用扳手紧固

扳手

12

OP

8

基础螺丝 无松弛、弯曲、断裂、锈蚀

目视 方法 拆开查看 清洗

请求修理 工 具 请求修理

柴油

时间

1

周 期

日

周

月

12

12

OP 负责人

OP OP

3

油滤

无污染,杂志

清洗油滤

柴油

3

OP

5

配管

无压扁,刮伤、漏油

No

部位

基 准

1

空压3点组合

无漏气,减压阀调节正常

目视 方法 试听、操控

TPM自主保养

2、不符合安全原则的地方。

3、易使衣服弄脏的地方。 4、10分钟内不能清扫完成的地方。

点检困难部位:

1、压力表标示不清.

3、加油时不易判定加油量,或油位 计脏污不易判断。

2、压力表在机台下方或设备内部点检费时。

3、点检部位多且分散,点检费时。

Lean Six Sigma

4、10分钟内无法完成点检。

Copyright © 2011 HP. All rights reserved.

Lean Six Sigma

3 Copyright © 2011 HP. All rights reserved.

STEP2 各步骤说明 3.确认发生源、困难部位问题点

◎重新整理在第一步骤所发现垃圾、污垢、异物发生的部位, 并进一步分析其份量、材质、成份及其对设备所造成的伤害。 ◎了解清扫、加油、点检费时及不易的部位,并进一步了解造 成困难部位之原因。

移位:容易加油位置

Lean Six Sigma Copyright © 2011 HP. All rights reserved.

发生源、困难部位对策

往集尘机 加工设备 加工设备

切屑滑槽 设置密封盖

切屑收集盒

地板上飞散的切屑

用滑槽收集切屑,切屑飞散到

地板,打扫废时废力

Lean Six Sigma

利用密封盖将切屑收集,以缩

Copyright © 2011 HP. All rights reserved.

STEP2 各步骤说明

1.开会、培训:

◎活动目的及目标,设备结 构 ◎何谓发生源、困难部位 ◎改善手法的运用,如WHY WHY 分析

2.拟定活动计划

◎活动计划包括列出发生源、 困难处部位问题,污染源 MAP、困难处清扫、加油、 点检MAP,拟定改善计划、 效果确认自主诊断、高层诊 断。

自主保全保养基准书

1 2 主轴油冷单元

主轴运转冷却(内部油冷却单元)

1 3 设备内部工作台

工装固定平台

1 4 运动轴护板

防止铁削进入丝杆与导轨内部

1 5 集中液压装置

设备液压动力供给

1 6 排削器

加工产品传输排屑功能

工具

所需时间

日

毛巾、抹布

5分钟

√

毛巾、抹布

1分钟

√

水枪、抹布

3分钟

√

水枪、抹布

2分钟

√

毛刷、抹布

3分钟

1 1 集中冷却水箱 液位大于1/2标尺、无杂质、积垢

7 液压站表面

表面无油污、无灰尘、无杂质(手摸)

8 液压站散热装置 表面无油污、无灰尘、无杂质(手摸)

9 电气柜散热装置 表面无油污、无灰尘、无杂质(手摸)

1 0 冷却水箱

内部无集屑、无浮油、无杂质

1 1 集中润滑装置滤网 取出后清洗干净、无杂质、无集垢

1 2 冷却水箱滤网 取出后清洗干净、无杂质、无集垢

方法

擦拭 擦拭 水冲、擦拭 水冲、擦拭 擦拭 擦拭 擦拭 擦拭 取出吹扫 工具清理 拆解清洗 清洗 拆解擦洗 拆解擦拭 打开擦拭

NO 给油部位

基准

方法

润 滑

1 集中润滑装置 手动按钮开关,监测压力2-3s稳压 2 松刀油缸润滑 松刀储油装置油质无分层,未变色 3 液压站过滤装置 拆解后清洗、清理、无油垢、杂质

手动加油

NO 点检部位

基准

方法

1 集中润滑装置 油位大于1/2标尺、无分层、无杂质、透明

2 液压站油位

油位大于1/2标尺、无分层、无杂质、透明

3 液压站压力

压力位于点检范围之内(3 5 k g = 3 . 5 m p a = 3 5 b a r )

自主保养基准书范本

设备名称泵自主保养基准书编制审核责任人所属岗位输液岗位各岗位人员

基本机能:泵的主要功能是将储槽里的溶

液输送至目的地。

主要故障故障现象备注

密封泄漏地面有湿迹

酸性气体吸附生锈

灰尘吸附表面脏

油漆脱落生锈

序号项目各部件作用故障现象点检方法判断基准处理方式

1 密封防止液体泄漏地面有湿迹或有结晶体目视地面无实际,密封上无结晶体清理

2 连接螺栓固定设备各部件设备声音异响或有液体泄漏目视声音无异响拧紧螺栓

3 地脚螺栓固定设备设备剧烈振动目视设备无剧烈振动拧紧螺栓

4 泵整体、铭牌泵型号等标识表面脏、生锈、掉漆目视无脏物、铁锈、掉漆清理

5 注油孔添加润滑油橡皮塞脱落、有润滑油溢出目视无油溢出、有橡皮塞清理

6 润滑油视镜观察润滑油高度润滑油不到视镜中心位置目视液位线再视镜中心位置加油。

龙门高速精密冲床自主保养基准书

工 具

抹布 抹布 抹布 抹布 抹布 抹布 抹布 抹布 抹布 抹布 抹布 抹布 抹布 抹布 抹布 抹布

工 具

时间 4分 3分

时间

1

主电机机架螺丝 无松弛、弯曲、断裂、锈蚀

目视,用扳手紧固

扳手

批准

年 月 日 审核

编制 龚然顺

周 期

日

周

月

1

1

1

负责人

OP OP OP

1

OP

1

OP

1

OP

1

OP

1

目视,用扳手紧固

方法

油 种

目视

46#机械油

扳手 工 具

油壶

时间 10秒

12

周 期

日

周

月

1

OP 负责人

OP

2

润滑箱油品

油品无杂质,沉淀物

换油

46#机械油

油壶

60分

6

OP

3

润滑压力表 无漏油,指示正常(2-3Kgf/cm²)

目视

调节流量阀

10秒

1

OP

4

导杆

/

/

/

/

/

5

线性轴承

/

/

/

/

/

6

大铜套与钢管

拆开查看

请求修理

12

OP

150Kgf/cm²以上

目视

请求修理

1

OP

5

油箱

无漏油,内部无油污、杂质

清洗

柴油

12

OP

6

油滤

无染,杂志

清洗油滤

柴油

3

OP

7

配管

自主保养CIL基准书示例

自主保养CIL 标准

(清扫)

1、要求设备表面无油污,无尘埃、无积水;

2、漆见原色铁见亮。

每天一次(点检)

1、与磨砂盘连接处的螺丝无松动,电线接头无松

动,空气接线头无松动,

2、磨砂盘中心的转动轴运作灵活。

3、排气孔不能堵塞。

每天一次

1、加润滑脂,加满即可

备选用图:

自主保养CIL 标准频

C(清扫)1、要求设备表面无油污,无尘埃、无积水;

2、漆见原色铁见亮。

每天一次

(点检)1、与导开头连接处的螺丝无松动,

2、磨砂盘中心的转动轴运作灵活。

3、无损坏。

每天一次

L(润滑)1、加润滑脂,加满即可

每月一次。

自主保养1,2step讲义

17

TPM教材

技能不足的三等級

• 無知:無法把不安全的微小缺陷找 出來,以致成長到中缺點,大缺 點…………………………..教育不足 • 知道了也沒有對策:雖然找出微缺 陷,但也沒有足夠的處置,對策能 力………………………..…訓練不足 • 知道了也不想做:雖然具備發現與 解決微缺陷的技能,但卻沒有去 做…………………………..士氣不足 18

李威毅講授

9

TPM教材

自主保養的歌

• • • • • 清掃即點檢 點檢是要發現不具合(不正常) 將不具合點進行復原,改善 復原,改善後即有成果產生 成果是達成目標喜悅的來源

李威毅講授

10

TPM教材

自主保養步驟展開進行方法

• 事前準備(零步驟) • 第一階段:防止劣化的活動 (1-3 STEP) • 第二階段:測定劣化,恢復的活動 (4-5 STEP) • 第三階段:標準化和自主管理的活動 (6-7 STEP)

25

TPM教材

診斷三要點

• 具體指出 • 行動基準的設定 • 以稱讚的方式

李威毅講授

26

TPM教材

具體指出

• 針對事實而非人格 • 沒有模糊地帶

李威毅講授

27

TPM教材

行動基準的設定

• 實施充分的協議,決定今後如何做才可 以的結論,以此成為診斷者本身的行動 基準

李威毅講授

28

TPM教材

以稱讚PM教材

設備專精操作員的三個條件

• 發現異常能力(設定條件能力) • 維持能力 • 改善能力

李威毅講授

4

TPM教材

發現異常能力(設定條件能力)

• 應能確切地決定正常或異常的判斷基 準

李威毅講授

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

37 液压升降车

38 电动托盘搬运车

提交人 提交日期 审核人 审核日期

39 DCY270动力平板车 40 叉车 41 半门吊 42 桥机 43 门机 44 牵引车 45 热处理控制箱 46 等离子弧切割电源(YP-100PS) 47 变位机 48 封头开孔机 49 焊接变位机(大) 48 可调滚轮架 49 自调滚轮架 50 等离子切割机(NC-PC400-D) 51 台式钻床

ห้องสมุดไป่ตู้

17 卧式车床

18 摇臂钻床

19 齐二立车

20 4米立车

21 落地镗铣床

22 热处理炉(18米、28米)

25 奥地利小孔堆焊机

26 焊接操作机

27 窄间隙焊机

28 马鞍焊机

29 埋弧焊焊机

30 焊接操作平台

31 带极堆焊工作站

32 手工电弧焊机

33 熔化极气保焊机

34 管板焊机

35 半自动氩弧焊机

36 非熔化极气保焊机

2014年设备保养基准书目录(修改版)

序号

南通工场

1 滚轮架

2 平板铣边机

3 XBS09双铣头铣边机

4 刨边机

5 火焰切割机

6 等离子切割机(威达)

7 卧式带锯床

8 剪板机

9 折弯机

10 卷板机(12mm、20mm)

11 卷板机(32mm、60mm)

12 卷板机(100mm、160mm)

16 6000T油压机