成套发料作业流程图

成品入库、发货流程图

拉包工 统计员 包装工

拉包工 仓管员 统计员 (包装工)

仓管员 拉包工

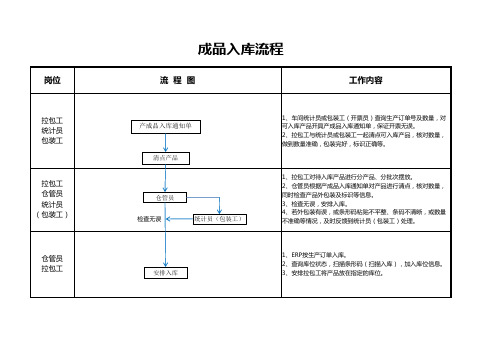

成品入库流程

流程图

工作内容

产成品入库通知单 清点产品

仓管员 检查无误

统计员(包装工)

安排入库Biblioteka 1、车间统计员或包装工(开票员)查询生产订单号及数量,对 可入库产品开具产成品入库通知单,保证开票无误。 2、拉包工与统计员或包装工一起清点可入库产品,核对数量, 做到数量准确,包装完好,标识正确等。

1、拉包工对待入库产品进行分产品、分批次摆放。 2、仓管员根据产成品入库通知单对产品进行清点,核对数量, 同时检查产品外包装及标识等信息。 3、检查无误,安排入库。 4、若外包装有误,或条形码粘贴不平整、条码不清晰,或数量 不准确等情况,及时反馈到统计员(包装工)处理。

1、ERP按生产订单入库。 2、查询库位状态,扫描条形码(扫描入库),加入库位信息。 3、安排拉包工将产品放在指定的库位。

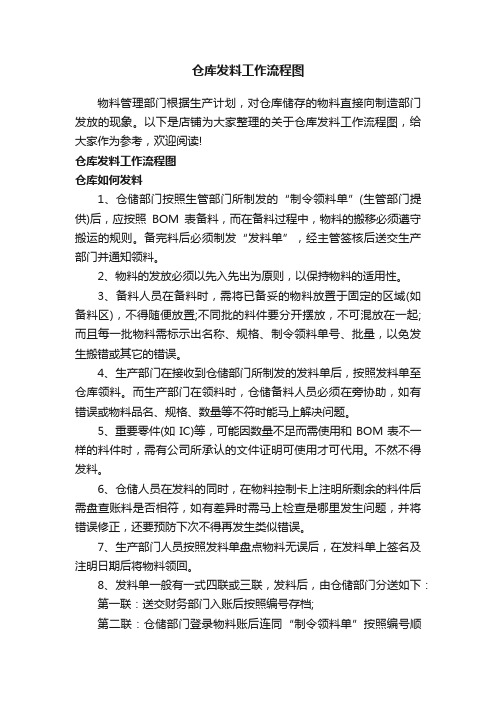

仓库发料工作流程图

仓库发料工作流程图物料管理部门根据生产计划,对仓库储存的物料直接向制造部门发放的现象。

以下是店铺为大家整理的关于仓库发料工作流程图,给大家作为参考,欢迎阅读!仓库发料工作流程图仓库如何发料1、仓储部门按照生管部门所制发的“制令领料单”(生管部门提供)后,应按照BOM表备料,而在备料过程中,物料的搬移必须遵守搬运的规则。

备完料后必须制发“发料单”,经主管签核后送交生产部门并通知领料。

2、物料的发放必须以先入先出为原则,以保持物料的适用性。

3、备料人员在备料时,需将已备妥的物料放置于固定的区域(如备料区),不得随便放置;不同批的料件要分开摆放,不可混放在一起;而且每一批物料需标示出名称、规格、制令领料单号、批量,以免发生搬错或其它的错误。

4、生产部门在接收到仓储部门所制发的发料单后,按照发料单至仓库领料。

而生产部门在领料时,仓储备料人员必须在旁协助,如有错误或物料品名、规格、数量等不符时能马上解决问题。

5、重要零件(如IC)等,可能因数量不足而需使用和BOM表不一样的料件时,需有公司所承认的文件证明可使用才可代用。

不然不得发料。

6、仓储人员在发料的同时,在物料控制卡上注明所剩余的料件后需盘查账料是否相符,如有差异时需马上检查是哪里发生问题,并将错误修正,还要预防下次不得再发生类似错误。

7、生产部门人员按照发料单盘点物料无误后,在发料单上签名及注明日期后将物料领回。

8、发料单一般有一式四联或三联,发料后,由仓储部门分送如下:第一联:送交财务部门入账后按照编号存档;第二联:仓储部门登录物料账后连同“制令领料单”按照编号顺序存档备查;第三联:连同物料交由生产部门;第四联:由生管部门存档备查。

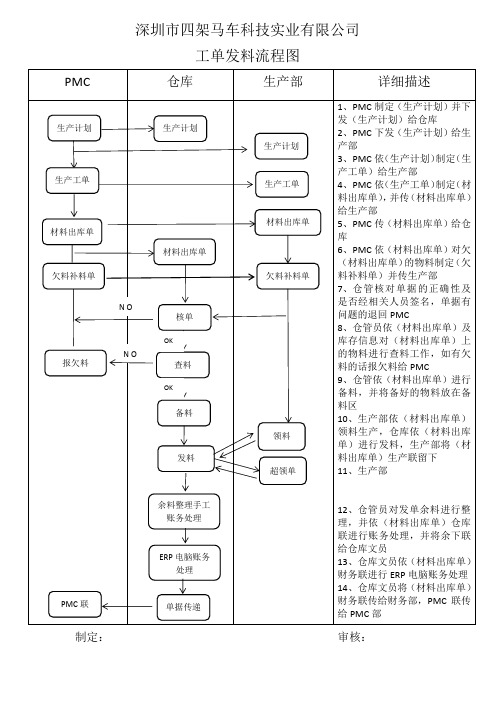

工单发料流程图

制定:

审核:

深圳市四架马车科技实业有限公司 工单发料流程图

PMC 仓库 生产部 详细描述

1、PMC 制定(生产计划)并下 发(生产计划)给仓库 2、PMC 下发(生产计划)给生 产部 3、PMC 依 (生产计划) 制定 (生 产工单)给生产部 4、PMC 依 (生产工单) 制定 (材 料出库单) , 并传 (材料出库单) 给生产部 5、PMC 传(材料出库单)给仓 库 6、PMC 依(材料出库单)对欠 (材料出库单) 的物料制定 (欠 料补料单)并传生产部 7、仓管核对单据的正确性及 是否经相关人员签名,单据有 问题的退回 PMC 8、仓管员依(材料出库单)及 库存信息对(材料出库单)上 的物料进行查料工作,如有欠 料的话报欠料给 PMC 9、仓管依(材料出库单)进行 备料,并将备好的物料放在备 料区 10、生产部依(材料出库单) 领料生产,仓库依(材料出库 单)进行发料,生产部将(材 料出库单)生产联留下 11、生产部

生产计划

生产计划 生产计划

生产工单

生产工单

材料出库单 材料出库单 材料出库单 欠料补料单 欠料补料单

NO 核单

OK

报欠料

NO 查料

OK

备料 领料 发料 超领单

余料整理手工 账务处理

ERP 递

12、仓管员对发单余料进行整 理,并依(材料出库单)仓库 联进行账务处理,并将余下联 给仓库文员 13、仓库文员依(材料出库单) 财务联进行 ERP 电脑账务处理 14、仓库文员将(材料出库单) 财务联传给财务部,PMC 联传 给 PMC 部

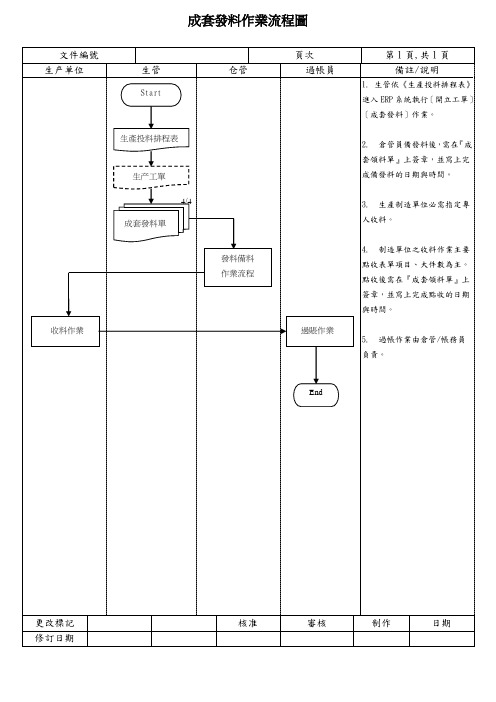

成套发料作业流程图

4. 制造單位之收料作業主要 點收表單項目、大件數為主。 點收後需在『成套領料單』上 簽章,並寫上完成點收的日期 與時間。

5. 過帳作業由倉管/帳務員 負責。

End

更改標記 修訂日期

核准

審核

ቤተ መጻሕፍቲ ባይዱ制作

日期

成套發料作業流程圖

文件編號 生产单位

生管

Start

仓管

生產投料排程表

生产工單 4/4

成套發料單

發料備料 作業流程

收料作業

頁次 過帳員

過賬作業

第 1 頁,共 1 頁 備註/說明

1. 生管依《生產投料排程表》 進入 ERP 系統執行〔開立工單〕 〔成套發料〕作業。

2. 倉管員備發料後,需在『成 套領料單』上簽章,並寫上完 成備發料的日期與時間。

物料作业流程图

GROUP

Start

接客户订单 PC按PO分时间段做出月排程 MC按月排程,购料 PC下工单至WH.MFG 补料入账 账务列印 Material Pick List 工单补料

仓管员依照 Material Pick List备料

物料作业流程图

上 制造部点收物料并备料上线 产线生产并完成成品送验 OBA检验

�

Yes NO Rework

线

生

产

不良物料产生

不良物料分IR/PR

NO

PE.ቤተ መጻሕፍቲ ባይዱQM确认

yes

入库

IR/PR退料

Finish

相关部门会签 不良品仓点收物料

Wave House

备料

仓库接到PC下工单Summary Report,由帐务员打工单Pick LIST出来,仓管员依 照Pick LIST备材料. 1.仓管员在备料时,要核对实物是否与Pick LIST的料号、规格、厂商是否一 致,如果是RoHS要求材料,需检查材料上有无盖RoHS章,并标示清楚机种、 工单号、放至备料区,并在发料单上填好材料的实发数量.CP料参照工单配 料表上工单结存数量满足实需量,以最小包超发,QP料则以工单实需量发放 2.针对IC尾数部分,必须真空包装,且需要贴温湿度敏感材料追踪卡并如实 填写相关内容,以利于品质追踪(根据来料执行) 3. 为了提升产品品质,符合材料储存要求,物料在上线前根据SOP所规定按 照<SMT温湿度敏感材料烘烤防潮作业指导书>中相关内容去执行,特殊材料 仓库要优先发于物料室对此材料进行相关作业.

4.物料室两个星期,清理一次无工单需求及小数点,进行良品 退仓,准确性要求100%,会签本部门主管,MC,仓库主管,IQC, 仓管员及帐务员. 5.物料室两个星期,对本库位材料进行一次盘点,确保三帐合一 6.物料室针对PCB连板超发,物料员立即开出PR单给产线跑 单并记录, 8小时追回,由物料室跑单人员会签PMC,扣0051库位 账,此单需会签MFG,ENG,IPQC,PC,MC,仓库主管; 7.如产线材料有制程报废,产线须开出超领单与PR退料单 ,PR须退至3299库位,单据BU栏填写3299,库位栏填写材料所 属机种BU.

进料作业流程图

2 核单、卸货

收料员/ 供方送货员

《采购订单》 /《送货单》

3

数量验收

收料员

《送货单》

货单》所列一致,并将货物卸到待检区, 做待检标识,签署《送货单》 ,并留下一 联后交回供方,表示已收实物管员以《送货单》方式交 IQC 报检,并 说明待检物料所在位置。 IQC 判定物料是否合格,并做相应标识,

NG 5

IQC 判定

OK 开单入仓

IQC/ 收料员

《进/退料检 验报告》

完成《进/退料检验报告》后连同报检的 《送货单》返交收料员,收料员凭此将物 料分别处理。

6

收料员/ 仓管员 记 帐 仓管员 单据处理

《材料进仓 单》 《物料销存 卡》 《材料进仓 单》

收料员将检验合格的物料连同相关单据 送到相应仓库,仓管员开具《材料进仓 单》 ,并将实物入仓。 仓管员在物料入仓归位时立即完成卡帐 的记录,当天完成台帐的登录工作。 仓管员将《材料进仓单》仓库联存档、财 务联交财务,采购联交采购,供方联交采 购员转给供方作结算凭证。

进料作业流程图

序号 流程 责任人 表单 作业内容

1

供方送货

供方送货员

《送货单》

供方按公司要求正确填写《送货单》 ,并 在送货前事先通知采购员。 采购员核对 《送货单》 上所列物料是否 《采 购订单》内容相符。若无误,则通知送货 人员卸货,否则要求、协助供方纠正。 仓管员核对实物数量(重量)是否与《送

7

8 不合格品处理 9

仓管员

仓管员/ 采购员

依《进料不合格品处理作业流程》处理。

仓库作业流程说明书,材料、半成品、成品的收发货流程图

德运公司仓库作业流程书一、收货流程1:采购部根据生产计划以及仓库库存情况制定出采购计划交接与仓库主管并通知供应商按交期送货,仓库主管安排相应仓库做收货准备。

2:供应商交货至仓库收料区,仓库人员接收到供应商送货单,查询是否有采购计划(签核完毕的请购申请单),以及核实来货物料名称规格数量颜色等是否与采购计划一致(,若以上两项都存在问题,及时通知采购以及申领部门进行处理,处理完毕后方可暂收。

3:对来货进行目视外观检查(包括来货外包装是否破损,受潮,挤压变形,倒置等影响物料品质的情况),如有及时通知相关部门(如采购等)处理完毕后再进行下一步作业。

4:对点作业,仓库收货人员按照对点要求进行单实对点,(对点要求:单据上物料编号,名称,数量,型号规格,颜色等是否与实物相符,单据是否模糊不清),不符合对点要求仓库有权拒收并返给入库人员处理好后再进行送货单签收与暂收入库账目处理。

5:仓库开出检验通知单(应注明供应商名称,物料名称以及规格型号,交货数量),交接给质管部原料品检(以下简称IQC),IQC根据公司允收标准进行检验处理。

6:IQC检验完毕,将检验报告交接与相应仓库,对应仓库接收人员根据检验报告进行入库处理,良品实物入库摆放至良品区,账目由暂收仓调拨至良品仓,不良品摆放至退货区,账目由暂收仓调拨至退货仓。

7:IQC判定为待确定之物料摆放至待确定区,待IQC确定品质后按第5项进行作业(待确定之物料处理结果质管部必须在检验报告上体现)。

8:仓管员在入库时要注意无外包装标识的药做好外包装标识,填写库存卡上入库信息,堆码严格按照堆码标准堆码,(堆码标准:上轻下重,上小下大,先进先出,符合堆码极限),并对该物料区域进行整理整顿,以便于收发物料。

9:当日入库单必须当日入库电脑,录入完毕后入库单财务联交财务,仓库联归档。

收货流程图如下:二、发料流程1:生产部根据生产计划周/日物料需求计划与仓库主管(周需求计划前置需求日期3天,日需求计划必须前置于需求日期一天)。

电子厂仓库管理操作流程,原材料与成品收发作业流程图 - 制造业仓储.doc

6.1.7上架员拿到检验合格的Receiving Traveler上架单进行上架。

6.1.8系统输入员在拿到收料员的Receiving Traveler上架单后对货物进行系统入库操作。

6.1.9上述操作需依次及时更新原材料来料看板上的信息,具体操作详见WI-WHS-03《原材料来料看板操作指导书》。

6.6.5提货人员到物流部领取发运单和出门证,仓库成品操作员根据发运单上的信息发货。发运数量和型号双方确认后签字,将发运单归档保存。

6.7

6.7.1 PCBA物料操作见相关的《PCBA物料管理操作指导书》。

6.8

6.8.1化学品仓库管理人员要求:任何进行化学品库中的化学品及化学品废弃物的操作人必须具备化学品作业证。

wwwkuguanyicom七仓库管理作业流程图71原材料收发作业流程图72成品出入库作业流程图ngng仓库接收送检通知采购退回厂商贴不合格标签入库上架系统入库发料物料员填写物料需求单根据物料需求料单配料iqc检测贴合格标签或pass供应商物料送到仓库出库系统出库入库工单下达生产制造成品完成不合格品处理qc检验检验判定填写入库单仓库物料入库系统入库出库oracle系统会自动打印出pickslip和packingstatus仓库备货确认后打包系统出库

6.6.4 Oracle系统自动打印出Packing List,将系统打印出的Packing List与手工记录的第一联Checking List核对,保证一致后,在第一联Check List上标注该托货物的发货号,然后将Packing List用背胶袋贴在相应的托盘上,并用透明胶带包住。所有托盘都须贴上醒目的托盘号、Packing List、第二联Check List和防潮、堆高限制、易碎的仓库的检查化学品管理人员对化学品库进行每日的检查,检查项包括:门窗,MSDS,整齐,帐物相符,温湿度记录。

FA流程介绍

要求:

1.根据机型先查配备,与发料助理比对配备是否一致后,根据良品单上的料号与数量对每箱 材料进行对点。

2.配备不一致时,双方再次重新查询后再次比对点料。 3.协助备MB人员送空车。

要求:

1.根据机型先查配备,与发料助理比对配备是否一致后,根据良品单上的料号与数量对每箱 材料进行对点。

在刷入PID时经常会出现以三种状况:

1. MO has Overdued(此为MO过期,不可使用) 2.错误流程,此序号已通过此站(MO重复,已有一个同 样的号码刷过流线,不可 使用) 注:出现上述两种情况时,需找IE确认找出原因后,重新列印投入. 3.OK(此为正常可使用MO)

每站检料员在检料时,都必须比对所放机器与K/T架上显示号 码是否一致。不一致时,从第一站开始对应,找到相对应的 箱号。

Pass

Cosmetic

Pass

OQC/EOQC

Pass

Down image

Packing

ቤተ መጻሕፍቲ ባይዱ

Packing

Cosmetic

Pass

Auto-test

Pass

CCD

Pass

Label Ass’y

Fail

Fail

FIS

Fail

Repair

Weight

Pass

Label/Pizza/Carton Ass’y

CT-ART.BAT 列印KP/S标签的路径

Kitting流程介绍

--材料对点

Kitting备料助理与成套备料助理执行材料对点介绍

KPS(ODD/BATT/KB /DDR/WL/MDM/BL)

仓库收发料流程图

员。

仓库组长

1.制程不良和良品余料与对应负责管理的仓管员点数签收(制程不良的只需要生产

签字,良品需要品质签字确认),并将单据交给账务员,做好物料卡; 2.来料不良的由收料仓管员点数签收(需要品质签字确认),并将单据交给账务员

《退料单》

仓管员/收料仓管 员/账务员

做《退货单》后,由收料仓管员退给供应商。

《入库验收单 》 《BOM进料状况 一栏表》 《物料卡》

仓管员

1.按照生产计划,PC在上线前5天填写《备料通知》到给仓库;

2.帐物员根据进料状况,核对物料齐料状况; 3.上线前3天,帐物员按机型与PO号在系统中的工单发料中制《套料发料单》;

《套料发料单 》

4.仓库主管对《套料发料单》应发数量和物料进行确认,并分给对应仓管员做备料 《备料通知单

成品仓管员

成品仓管员/账务 员

备注

《入库验收 单》

收料仓管员

1.将自留的入库验收单,分一联给账务员, 2.其他两联送IQC做送检; 3.账务员《入库验收单》的PO号录入系统的PO收货&入仓,并保留底单;

《入库验收 单》

仓库账务员

1.每天定时将IQC pass过得物料验收单收回; 2.检查验收单品保是否合格,品保是否签核; 3.将签核过得的验收单,分材料属性(塑胶、包装等)分开;

《入库验收 单》

收料仓管员

1.核对是否有PO;

2.核对是否有超过提前交货时间; 3.确认有PO和没有超过提前交货时间后,账务员在《入库验收单》上备注“可以收 料”;

《入库验收 单》

收料仓管员/仓库 账务员

4.没有备注“可以收料”的不可以收料。

1.核对物料标签是否与《入库验收单》的料号.机型.订单号等是否一致; 2.不符合的退供应商处理,并联系采购,不可以签收单据; 3.快递的通知采购处理,不可以签收单据。

仓库发料流程

6.1发料完毕后,逐项分别登记在帐本上,并写下结存数据,以便月底对帐盘点

编 制

审 核

批 准

版次

制定日期

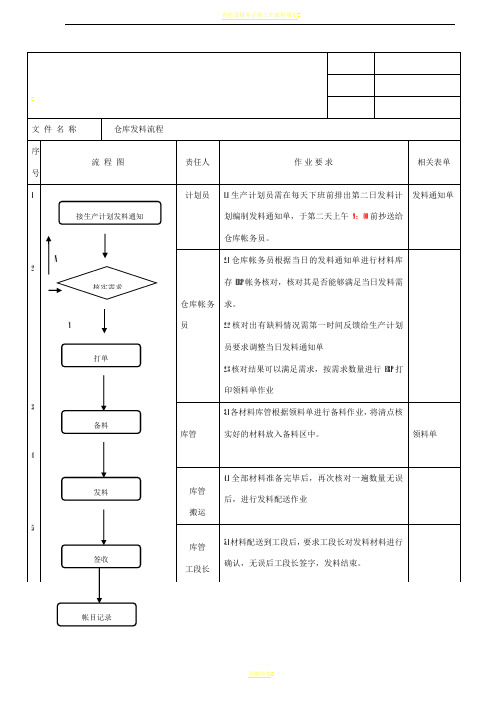

文 件 名 称

仓库发料流程

序号

流 程 图

责任人

作 业 要 求

相关表单

1

2

3

4

5

6

Y

计划员

1.1生产计划员需在每天下班前排出第二日发料计划编制发料通知单,于第二天上午9:00前抄送给仓库帐务员。

发料通知单

仓库帐务员

2.1仓库帐务员根据当日的发料通知单进行材料库存ERP帐务核对ห้องสมุดไป่ตู้核对其是否能够满足当日发料需求。

2.2核对出有缺料情况需第一时间反馈给生产计划员要求调整当日发料通知单

2.3核对结果可以满足需求,按需求数量进行ERP打印领料单作业

库管

3.1各材料库管根据领料单进行备料作业,将清点核实好的材料放入备料区中。

领料单

库管

搬运

4.1全部材料准备完毕后,再次核对一遍数量无误后,进行发料配送作业

库管

工段长

5.1材料配送到工段后,要求工段长对发料材料进行确认,无误后工段长签字,发料结束。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

4. 制造單位之收料作業主要 點收表單項目、大件數為主。 點收後需在『成套領料單』上 簽章,並寫上完成點收的日期 與時間。

5. 過帳作業由倉管/帳務員 負責。

End

更改標記 修訂日期

核准

審核

制作

日期

成套發料作業流程圖

文件編號 生产单位

生管

Start

仓管

生產投料排程表

生产工單 4/4

成套發料單

發料備料 作業流程

收料作業

頁次 過帳員

過賬作業

第 1 頁,共 1 頁 備註/說明

1. 生管依《生產投料排程表》 進入 ERP 系統執行〔開立工單〕 〔成套發料〕作業。

2. 倉管員備發料後,需在『成 套領料單』上簽章,並寫上完 成備發料的日期與時間。