一种新型超净高纯试剂在半导体技术中的应用

icpMS在超净高纯试剂分析中的应用

204Pb=204-(201/13.2)X6.8 从原理上讲,任何同量异位素重叠干扰都能用上述方法校正,只要干扰元素的另一个同 位素本身不受干扰即可,例如,VG公司的PQ Excell就具有这种校正功能软件,但需要注意的 是,在校正过程中会引入的误差,所以,在校正时要认真分析。 四、氢氟酸

铬,砷可能的干扰,对于钙,铁的干扰,是因为在氩等离子体中,Ar及ArO的质量范围分

别覆盖了铁的所有同位素和钙的最大丰度同位素,尽管氩的电离电位(15.759ev)远大

于铁和钙的电离电位(分别为7.07 eV和6.113 ev),但由于氩的大量存在,在正常功率范

围内(800—1500w,等离子体炬的温度约为6000-8000K),仍能产生大量Ar及ArO,使得

氢氟酸的质谱背景主要是”C“02,12C”021H s14N”02,40Arl4N,40Ar”0,40Ar”01H,干扰 不大,氢氟酸的质谱干扰主要是ArF对Co,实验中采用膜去溶剂化进样,铟为内标,加标回 收率应在75~125%,实验条件及方法可参盐酸中痕量元素的测定,钾、钠、钙、铁采用冷焰状 态(PLASMA SCREEN)钡fJ定,不单独举例。但需要注意的是氢氟酸是唯一能溶解以硅为基 质的物料,即使是微量,也会很快腐蚀ICP-MS的玻璃部件,如雾化器、雾室以及矩管内 管.虽然可以用一些惰性部件,如雾化室和雾室,以及蓝宝石炬管内管代替玻璃部件,但并没 有完全消除分析氢氟酸溶液时存在的潜在危害,所以,每次分析后都要对部件进行检查,及时 发现问题.建议使用耐氢氟酸四氟系统。

8电子工业用辅助化学品-超净高纯试剂和特种气体

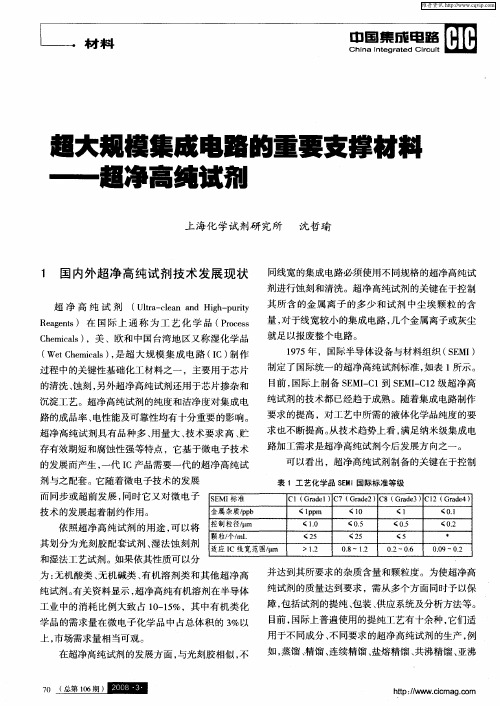

4、超净高纯试剂的发展和标准

随着微电子技术的快速发展,对超净高纯试剂 的要求也越来越高。不同时期有不同线宽的IC制作 工艺技术,对金属杂质和颗粒物含量有越来越高的 标准。更新一代IC要求有更新一代的超净高纯试剂 与之配套。SEMI和国内超净高纯试剂的主要规格指 标如下表。

超净高纯试剂的纯度标准与集成电路发展的关系

3

(4)高效去焊剂B 一种无污染的高效去焊剂,是一种恒沸混合物。配方组成

简单、成本低、去污效果好。

原材料 异丙醇

辛烷

质量份 44 10

(5)光固化涂层用的脱漆剂 该配方为一种光固化涂层用的脱漆剂,可除去印刷板上的感

光性树脂涂层。

原材料

质量份

水

40

硝酸铈

4

十二烷基苯磺酸钠

0.2

(6)电路板清洗剂 E 本配方是经典的电路板清洗配方,广泛应用于各种线路板的加

化学处理:包括添加氧化还原剂,改变物质的价态;加入沉淀剂去 除杂质离子;添加络合剂改变杂质离子沸点;添加酸碱中和有机溶 剂中过量的酸碱等。

比如,在氢氟酸的纯化中添加氧化剂氧化低价砷杂质,添加 络合剂甘露醇可以络合杂质硼,使它们形成高沸点物质留在残液中 除去。

2、典型高纯试剂生产提纯过程

(1)H2O2:通常采用减压蒸馏工艺制备。路线为:对工业过氧化 氢进行化学处理,再进行减压精馏,然后进行超净过滤,最后进行 成品封装。

颗粒

NH3.H2O,H2O2,H2O,NaOH

金属

HCl、H2O2、H2O,H2SO4、H2O,HF、H2O

有机物 自然氧化物

NH3.H2O 、H2O2、H2O,H2SO4、H2O2 NH4F、HF、H2O,HF、H2O

湿法蚀刻

超净高纯试剂的现状、应用、制备及配套技术

1 微 电 子 技 术 的 发 展

本 同时起 步 , 比韩 国早 1 0年 。现 在 我 国 已经 有 了 从 双 极 ( 5 m) C 到 MOS 从 2~ 3 m 到 0 8 、 . ~ 1 2 m 及 0 3 ~0 5 m 工 艺 技 术 , 形 成 了规模 . . 5 . 并 生 产 , . 5 m 工 艺 技 术 生 产 线 目前 正 在 北 京 和 0 2 上 海 同 时建 设 , 计 到 2 0 预 0 2年 即可 投 产 。“ 五 ” 十 期间及 到 21 0 0年 北 京 建 设 的北 方 微 电 子 基 地将 建成 2 0条 0 3 、 . 5和 0 1 工 艺 技 术 生 产 .502 .8m 线 , 海在 浦东将 建成 大 约 4 上 0条 0 3 、 . 5及 .5 0 2

蓄 电量 需 要 尽可 能 的增 大 , 因此 氧 化 膜变 得 更 薄 ,

动 态 存 贮 器 。进 入 2 0世 纪 9 0年代 后 期 , 的 发 I C 展 更 迅 速 , 争 更激 烈 。美 国 的 Itl 司 、 竞 ne 公 AMD 公 司 和 日本 的 NE C公 司这 3个 I C生产 厂 家 的 竞 争 尤 为激 烈 , 9 9年 Itl 司 、 19 ne 公 AMD 公 司 均 实

摘 要 : 国 内 外 微 电 子 技 术 配 套 专 用 超 净 高 纯 试 剂 进 行 了评 述 。 对 关 键 词 : 净 高 纯 试 剂 ; 状 ; 用 ; 备 ; 套 技 术 超 现 应 制 配

中圈分类号 : Q4 1 2 T 2 . 3

文献标识 码 : A

文章 编号 :2 83 8 (0 2 0 —1 20 0 5 —2 3 2 0 )30 4 —4

3年缩 小 2倍 , 片 面积 增 加 约 1 5倍 , 片 中 芯 . 芯

超高纯气体在半导体中的应用

超高纯气体在半导体中的应用应用背景半导体是现代电子技术的基础材料,广泛应用于电子器件和集成电路等领域。

为了保证半导体器件的性能和稳定性,对半导体材料中的杂质和掺杂物要求非常严格。

超高纯气体作为一种重要的材料处理工具,在半导体制造过程中发挥着关键作用。

超高纯气体是指经过特殊处理、去除了几乎所有杂质和掺杂物的气体。

它们通常由空气经过多级净化、脱水、脱氧等工艺处理得到,确保其纯度达到ppb(10^(-9))或更高级别。

超高纯气体在半导体制造过程中被广泛应用,以保证半导体器件的质量和可靠性。

应用过程超高纯气体在半导体制造过程中主要通过以下几个环节进行应用:气相沉积在半导体制造中,常常需要利用化学反应将固态或液态前驱物转化为薄膜沉积在基片上。

超高纯气体作为反应气体的载体,可以确保反应过程中不引入任何杂质。

常见的气相沉积方法包括化学气相沉积(CVD)和物理气相沉积(PVD)等。

在CVD过程中,超高纯气体被用于携带和输送反应物质,通过控制温度、压力和流量等参数,使反应物质在基片表面发生化学反应并生成所需的薄膜。

超高纯气体的使用可以减少杂质对薄膜性能产生的不利影响,提高薄膜的质量和均匀性。

在PVD过程中,超高纯气体通常用作惰性气体,如氩气或氮气,在真空环境中携带和输送金属或合金前驱物。

这些前驱物通过物理手段(如溅射、磁控溅射等)转化为粒子并沉积在基片上形成薄膜。

超高纯惰性气体的使用可以减少杂质引入,提高薄膜的纯度和致密性。

清洗和刻蚀在半导体制造过程中,常常需要对器件进行清洗和刻蚀。

超高纯气体可以用作清洗溶液的携带气体,将清洗剂输送到器件表面,并将残留的杂质和污染物带走。

超高纯气体的使用可以避免因携带杂质而引入新的污染。

在刻蚀过程中,超高纯气体通常用作刻蚀气体,用于激发化学反应并去除半导体材料表面的部分层。

通过控制刻蚀气体的种类和流量等参数,可以实现对器件表面形貌和尺寸的精确控制。

超高纯刻蚀气体的使用可以减少杂质引入和侵蚀不均匀性,提高器件加工的精度和一致性。

超大规模集成电路的重要支撑材料——超净高纯试剂

¨

1 ’ 0

I

腾蒸馏、 等温蒸 馏 、 减压 蒸 馏 、 升华 、 学 处理 、 化 气体 吸收 等 。超净 高纯 试 剂在 运输 过 程 中极 易受 污染

器 等必 须依赖 进 口,超净 高纯试 剂工 艺先进 技术 如 气 体 吸收 、 子交换 、 离 膜处 理技术 等 的应 用要 达到 国

工 业 中 的消耗 比例 大致 占 1—5 0 1%,其 中有 机 类化 学品 的需 求量 在微 电子 化 学 品 中 占总体 积 的 3 %以 上 , 场需求量 相 当可观 。 市 在超净高 纯试剂 的发展 方 面 , 与光刻 胶相 似 , 不

目前, 国际上普遍使用的提纯工艺有十余种 , 它们适

而 同步或 超前 发展 , 同时 它又 对微 电子 技 术 的发 展起 着制 约作用 。

S MI E 标准 金属杂质/p pb 控制粒径/m g

颗粒/ /L 个 m

目前 , 国际上 制备 S MIC 到 S MIC 2级 超 净 高 E —1 E —1 纯试 剂 的技术 都 已经 趋 于成 熟 。随着集 成 电路 制作 要 求 的提高 ,对工艺 中所 需 的液 体化 学品纯度 的要 求 也不 断提高 。 从技 术趋 势上看 , 满足 纳米级 集成 电 路 加工需 求是 超净 高纯试 剂今后 发展方 向之一 。 可 以看 出 ,超净 高纯试 剂制 备 的关 键在 于控制

17 ,国际半导 体设 备与 材料 组织 ( E ) 9 5年 S MI

制定 了 国际统 一 的超 净 高纯试剂 标准 , 如表 1 所示 。

的清洗 、 蚀刻 , 另外超 净高纯 试剂还 用 于芯片掺 杂 和 沉 淀工艺 。超 净高纯试 剂 的纯度 和洁净 度对集 成 电 路 的成 品率 、 电性能 及可靠性 均有 十分 重要 的影 响。 超净 高纯试 剂 具有 品种 多 、 量大 、 术 要求 高 、 用 技 贮 存 有效期 短 和腐蚀性 强等特 点 ,它基 于微 电子 技术 的发展 而产生 , 一代 I c产品需要 一代 的超 净 高纯试 剂与之 配套 。它 随着微 电子技 术 的发 展

半导体超洁净流控技术

半导体超洁净流控技术关于半导体超洁净流控技术的相关信息,我会帮您撰写一篇 2000 字的文章。

文章主要包括以下几个方面:1. 半导体超洁净流控技术的定义和背景2. 技术原理和关键技术3. 技术在半导体制造中的应用4. 技术的发展趋势及市场前景以下是文章的开头部分:半导体超洁净流控技术(Semiconductor Ultra Clean Flow Control Technology)是指在半导体制造过程中,通过利用流体控制技术,实现对气体、液体等介质的高纯度、高精密度控制,以确保半导体生产过程中的洁净度和稳定性。

随着半导体工艺的不断革新和升级,超洁净流控技术在半导体制造领域发挥着越来越重要的作用。

技术原理和关键技术半导体超洁净流控技术的核心原理在于对流体介质进行严格控制,以确保在半导体生产过程中介质的纯度和浓度符合要求。

该技术主要包括以下几个方面的关键技术:1. 高精度流量控制技术:通过先进的流量计和流量控制阀,实现对介质流动的精确控制,确保在制造过程中所需的介质流量和压力稳定可控。

2. 高纯度介质输送技术:采用高纯度介质输送管路和接头,有效避免外界对介质的污染,保证介质的高纯度输送。

3. 高效过滤技术:通过高效过滤器和过滤介质,对介质中的微小杂质和颗粒进行有效过滤,确保介质的纯净度。

4. 精密混合技术:针对需要的多种气体或液体的混合比例进行精确控制,以满足半导体工艺对介质混合比例的要求。

技术在半导体制造中的应用半导体超洁净流控技术在半导体制造中起着至关重要的作用。

它能够确保在半导体生产过程中使用的各种介质的高纯度和稳定性,从而保证半导体芯片的制造质量和性能。

超洁净流控技术能够保障半导体制造过程中的环境洁净度,减少外界污染对半导体生产的影响,提高半导体器件的可靠性和稳定性。

该技术的高精密度控制使得半导体制造工艺能够更加精细化、高效化,提高生产效率和降低成本。

以上是文章的开头部分,如果您需要继续撰写,请告诉我。

集成电路用电子化学品

集成电路用电子化学品它包括四类关键产品:第一、超净高纯试剂超净高纯化学试剂超净高纯化学试剂,亦称湿化学品,或加工化学品,是超大规模集成电路制作过程中关键性基础化工材料之一,主要用于芯片的湿法清洗和湿法蚀刻,它的纯度和洁净度对IC的成品率、电性能及可靠性都有着十分重要的影响。

超净高纯试剂具有品种多、用量大、技术要求高、贮存有效期短和强腐蚀性等特点。

使用这种试剂的工艺主要是洗净(包括干燥)、光刻、蚀刻、显影、去膜、掺杂等。

这种试剂包括超净高纯酸及碱类、超净高纯有机溶剂和超净高纯蚀刻剂。

在半导体工业中的消耗比例大致为:NH4OH 4%-8%,HCI 3%一6% ,H2SO4 27%一33%、其它酸10%-20%、H2O2 8%一22%、蚀刻剂12%一20%、有机溶剂10%一15%。

随着IC存储容量的增大,存储器电池的氧化膜更薄,而试剂中所含的杂质、碱金属等溶进氧化膜之中,造成耐绝缘电压的下降;试剂中所含的重金属若附着在硅晶片表面上,则会使P-N结耐电压降低。

一般认为,产生IC断丝、短路等物理性故障的杂质分子大小为最小线宽的1/4,产生腐蚀或漏电等化学性故障的杂质分子大小为最小线宽的1/10。

主要生产商有北京化学试剂所(500t/a,22个品种)、苏州瑞红电子化学品公司(1000t/a,40余个品种)等。

北京化学试剂研究所的BV-Ⅲ级试剂已达到国外Semi-c7质量标准,适合于0.8u-1.2um 工艺,已形成500吨/年规模的生产能力,MOS级试剂已开发生产出20多个品种,年产量超过4000吨,这在我国处于较高水平,但只相当于国外的中等水平;国外Semi-c12质量标准达到0.09u-0.2um工艺水平。

2002年10月,上海华谊开始承担国家‘863’计划ULSI超纯试剂制备工艺研究课题,从事超纯过氧化氢、硫酸、氢氟酸、盐酸、醋酸、异丙醇等微电子化学品的研究和开发。

国内首个超高纯微电子化学品项目2004年底在上海兴建,这个项目由上海华谊集团公司所属的上海中远化工有限公司与台湾联仕电子化学材料股份有限公司联合出资。

高端制造巡礼之超净高纯试剂

高端制造巡礼之超净高纯试剂作者:董师傅来源:《电脑报》2018年第23期超净高纯试剂,是指主体成分纯度大于99.99%,杂质离子和微粒数符合严格要求的化学试剂,主要用于集成电路制造中的清洗和蚀刻。

按等级可分为G1-G5,G1的技术含量最低,G5的技术含量最高,目前国内生产超净高纯试剂的企业中产品达到国际标准且具有一定生产量的企业有30 多家,大多数仅能满足G1~G3的需求,高端超净高纯试剂更是依赖国外的公司,特别是8 英寸及8 英寸以上晶圆加工所需的超净高纯试剂,国外公司的市场份额接近90%,国产率太低,未来的进口替代空间非常大。

因此可以关注超净高纯试剂领域的上市公司,例如光华科技和晶瑞股份。

光华科技公司主打中高端化学品,其中PCB化学品营收占比65%,毛利率25%左右,超净高纯试剂也是公司的重点攻略目标,早在2015年就通过定增募资金布局(1.4万吨)。

不过公司的经营方向较多,概念也比较多,最火的一个是锂电池的回收概念,这是为什么前段时间光华科技大涨的原因。

可以说,公司的超净高纯试剂概念没有引起资金的关注。

风险:PCB化学品销售情况不及预期、锂电池回收概念熄火、超净高纯试剂产能无法提升。

晶瑞股份在分析光刻胶领域时,我们就提到了晶瑞股份,其实晶瑞股份在超净高纯试剂领域也在发力,且力度不小哟!公司的超净高纯试剂产品大部分达到G4 等级,拳头产品双氧水(半导体级)突破了国外技术垄断,达到最高等级G5,可以与国外公司一较高低了。

目前晶瑞股份的超净高纯试剂进入多家半导体厂商的供应链考察体系,例如华虹宏力正在进行上线评估,武汉新芯已进入验厂审核,中芯国际正在进行技术确认,一旦通过考察后续国产替代就是顺理成章的事情——国内12 英寸晶圆厂共有11 座,未来3年将有14 座12 英寸晶圆厂相继投产,双氧水(半导体级)的年需求量将超过15 万吨,公司产品的进口替代空间很大。

风险:双氧水(半导体级)产能不足、原材料价格上涨、没有通过半导体厂商的考察、前期上涨过大导致调整幅度过深。

半导体湿化学试剂

半导体湿化学试剂一、前言半导体湿化学试剂通常是以氢氧化物、氧化物、硫酸化合物以及氧化亚铁等物质为基础制成的,它们能够有效地帮助半导体行业中制造芯片所需的许多步骤。

本文将介绍一些常见的半导体湿化学试剂及其应用。

二、氢氧化钾氢氧化钾(英文名称:Potassium Hydroxide或称为KOH)是一种强碱性化合物,它在制作硅晶圆的过程中起着关键作用。

在半导体行业中,氢氧化钾主要用于制作硅晶圆的后工序——湿法腐蚀(英文名称:Wet Etching)。

在这个过程中,硅晶圆被浸泡在含有氢氧化钾的溶液中,通过控制溶液的浓度和时间,可以实现精密的硅晶圆腐蚀效果。

氢氧化钾还可以用于制备氧化铝(英文名称:Aluminum Oxide),这是一种广泛应用于半导体制造中的材料,可以用于制造微处理器中的绝缘层。

三、氯化铁氯化铁(英文名称:Ferric Chloride 或称为FeCl3 )是一种强氧化剂和弱酸,它在制备印刷电路板时是一种非常重要的化学试剂。

在印刷电路板制造的过程中,氯化铁被用作腐蚀试剂。

将印刷电路板浸泡在氯化铁溶液中,其硬质合金被稳定地腐蚀掉。

这是由于氯化铁能够与铜形成褐色的配合物,它们能够将铜溶解掉,并形成新的氧化铜的化合物。

四、溴水作为半导体湿化学试剂中的一种,溴水(英文名称:Bromine Water)常常用于对SPC (Silicon Phosphorus Compounds)类杂质进行抑制。

它是一种结构稳固、高效的抑制剂,能够有效抑制杂质的外扩效应。

五、氢氟酸在半导体制造过程中,氢氟酸被广泛用于硅晶圆的腐蚀。

通过控制氢氟酸的浓度和时间,可以将硅片的表面质量调整到所需的级别。

氢氟酸也可以被用于刻蚀氧化硅(英文名称:Silicon Dioxide)和氮化硅(英文名称:Silicon Nitride)等材料,这些材料应用广泛于半导体行业中。

六、总结以上就是几种半导体湿化学试剂及其应用的介绍。

这些化学试剂虽然在硅晶圆制造等过程中发挥着关键作用,但也需要注意在使用时必须以安全为前提。

半导体工业用高纯度气体与化学品的运用

半导体工业用高纯度气体与化学品的运用摘要:文章结合实际就高纯度气体与化学品中的应用问题进行基本介绍。

结合半导体材料加工的基本需求,就高纯度气体和化学品在半导体工业领域的应用问题进行探究。

全面气体化学管理,TGCM。

关键词:半导体工业;高纯度气体;化学品;应用;全面气体化学管理;TGCM(Total Gas and Chemical Management)伴随动态随机存取存储器和闪存需求的增长,在去年,社会范围内的全球半导体市场销售额度大范围的提升。

在未来,伴随现代信息技术的发展,物联网将会为芯片制造商提供更多的市场发展机会,电子化学产品也会迎来新的发展。

在过去,人们强调的是芯片制造的过程问题,也就是芯片的设计和芯片的生产。

进行光刻物理半导体晶片的表面结构是由硅表面多个化学处理流程决定的,比较多的清洗工艺和蚀刻工艺是由基质表面和特殊介质所产生的化学反应形成的。

全面气体化学管理,TGCM。

1.高纯度气体与化学品在半导体工业中的基本属性气体和化学品的组成成分与超纯水相似,都是半导体制程中重要的高纯度流体材料。

气体、化学品在半导体材料成本中占据三分之一的比例。

气体和化学品除了会在制作规程上存在密切的关联,二者加工操作所使用到的技术也十分相似。

高纯度气体与化学品和其他材料相比都属于高危险物质,因此,在半导体厂务的划分上会将两个物质结合在一起使用。

全面气体化学管理,TGCM。

1.半导体工业发展对高纯度气体和化学品提出的要求1.半导体工业的发展全面气体化学管理,TGCM。

半导体制程中各个细节都可以划分为独立的单元,具体包含硅晶圆制、氧化、参杂、微影、薄膜等。

各个单元在使用的还可以细化为不同的操作,具体包含清洗、光阻涂布、曝光、离子分布数值等。

半导体CMOS组件在具体加工的时候会由多个材质、厚度不同的薄膜加工形成。

上文研究根据半导体加工改造方式的不同,可以根据功能来进行不同的设计。

在开展操作的时候会将所使用的材料从大的角度上确定为半导体工业用化学品,按照基本形态和属性的不同,可以将这些材料划分为液态、气态、固态三个形式。

膜去溶和ICP-MS联用冷焰模式直接测定CMOSⅡ40%_HF中金属离子的含量

膜去溶和ICP-MS联用冷焰模式直接测定CMOSⅡ40%_HF中金属离子的含量李根兴;刘国强;刘毅春;朱志刚【摘要】文章建立了直接测定半导体二级40%含量氢氟酸(CMOSⅡ40%_ HF)多元素含量的方法.以膜去溶作为进样系统,电感耦合等离子体质谱仪(ICP-MS)作为分析仪器,分别采用热焰和冷焰模式分析,首先测定CMOSII 40%_ HF,然后测定以Be、Co、In和Bi作为加标的CMOSII 40%-HF,加标样品测定加标回收率,同时测定Na、Mg、K、Ca和Fe的检出限.实验结果证明该方法具有进样速度快、精密度高等优点,冷焰模式降低了Na、Mg、K、Ca和Fe的检出限,同时降低了CMOSⅡ40%_ HF的检出下限,提高了准确度.膜去溶与ICP-MS联用是快速分析高纯度HF中金属离子的有效方法,膜去溶的使用解决了使用玻璃雾化器和石英炬管时HF无法直接进样的问题,有效地减小了基体干扰,同时冷焰模式提高了碱金属元素的测量精度.%The method was constructed to detect multi element of the semiconductor two-grade 40 percent hydrofluoric acid(CMOSII 40%_HF), with membrance desolvation as the sampling system and ICP-MS as the analyzer, under the hot plasma model and the cool plasma model. It is a good method to analysis the high pure HF with membrance desolvation-ICP-MS. The method resolves the problem when using glass nebulizer and quartz torch the HF could not sample directly,and reduces the interference of the matrix. Gool plasma madel increases alkali metal detection accuracy.【期刊名称】《分析仪器》【年(卷),期】2013(000)001【总页数】4页(P33-36)【关键词】氢氟酸;电感耦合等离子体质谱仪;膜去溶;多元素【作者】李根兴;刘国强;刘毅春;朱志刚【作者单位】内蒙古自治区矿产实验研究所,呼和浩特010031;内蒙古自治区矿产实验研究所,呼和浩特010031;内蒙古自治区矿产实验研究所,呼和浩特010031;内蒙古自治区矿产实验研究所,呼和浩特010031【正文语种】中文引言随着半导体、光伏和微电子等工业的发展,对试剂的纯度要求也越来越高,否则会对产品质量构成威胁[1-3],因此对各种高纯试剂中金属杂质含量的准确测定显得尤为重要。

电子级磷酸

电子级磷酸的相关报告前言电子级磷酸属高纯磷酸,高纯磷酸(H3PO4)是电子行业使用的一种超高纯化学试剂,属于微电子化学产品之一,目前世界上仅有美国、日本、韩国等少数几个国家能够生产。

电子级磷酸广泛应用于超大规模集成电路、大屏幕液晶显示器等微电子工业,主要用于芯片的湿法清洗和湿法蚀刻,包括:①基片涂胶前的清洗;②光刻过程中的蚀刻及最终去胶;③硅片本身制作过程中的清洗和绝缘膜蚀刻、半导体膜蚀刻、导体膜蚀刻、有机材料蚀刻等。

近年来,随着我国微电子和面板产业的高速发展,世界上许多著名IC晶圆代工、半导体封装以及LED、TFT—LCD企业巨头在中国大陆投资建厂,电子化学品的需求越来越大。

“十五”期问,我国电子专用超净高纯化学试剂需求量超过1万t,而国内生产企业仅能提供10%。

其中,国内通用型试剂市场今后的年增长率仍将维持在5%一8%左右,电子化学品市场预计超过80亿美元,年增长率近20%;世界电子化学品产业市场年平均净增长率为8%以上。

电子级磷酸由于具有优良的性能,已成为电子工业不可缺少的电化学品之一,其需求量正逐年增长。

一、行业概况:电子级磷酸发展背景高纯电子级磷酸属电子化学品系列产品之一,电子化学品一般指与电子工业配套的专用化学品。

伴随着国际半导体芯片(IC)和液晶制造业迅速向中国转移, 我国微电子技术, 特别是半导体器件和集成电路微细加工的蚀刻与清洗工艺和薄膜 液晶制造工艺所需的电子级磷酸的需求量也在稳步增长。

其质量对IC 产品成品率、电性能、可靠性和液晶显示器( LCD)质量都有重要影响。

预计到2010年国内市场(包括出口)对电子级磷酸需求量将达到150~ 160 kt /a, 以后年均增长率10% 以上, 成为高档磷酸的一个重要市场。

微电子技术发展主要特点是依靠不断缩小元器件特征尺寸、增加芯片面积、提高集成度和运行速度而迅猛发展。

自上世纪70年代起, 集成电路芯片的发展速度基本上遵循每1.5 年集成度增加1倍, 芯片特征尺寸每3年缩小一半, 芯片面积增加约1.5倍, 芯片中晶体管数增加约4倍的规律, 即基本上每3年就有一代新的IC 产品问世。

2-(二甲氨基)乙醇在半导体生产的应用

2-(二甲氨基)乙醇在半导体生产的应用二甲氨基乙醇(Diethanolamine,简称DEA)是一种重要的有机化工原料,广泛应用于半导体生产中。

本文将从几个方面介绍2-(二甲氨基)乙醇在半导体生产中的应用。

2-(二甲氨基)乙醇在半导体生产中常用作清洗剂。

半导体生产过程中,会产生一些污染物和杂质,对半导体器件的性能和可靠性造成影响。

2-(二甲氨基)乙醇具有较强的溶解能力和去污能力,可以有效去除表面的污染物和杂质,保证半导体器件的质量。

2-(二甲氨基)乙醇可以用作半导体的表面活性剂。

在半导体制造过程中,为了提高半导体材料的润湿性和附着性,常需要在表面涂覆一层薄膜。

2-(二甲氨基)乙醇具有良好的表面活性和润湿性,可以使薄膜均匀附着在半导体表面,提高半导体器件的性能。

2-(二甲氨基)乙醇还可以用作半导体的抗氧化剂。

在半导体器件的生产和使用过程中,常常会受到氧气的侵蚀和氧化破坏。

2-(二甲氨基)乙醇具有较强的抗氧化性能,可以阻止氧气的进一步侵蚀和氧化反应,延长半导体器件的使用寿命。

2-(二甲氨基)乙醇还可以用作半导体的稳定剂。

在半导体器件的制造和运行过程中,常会受到温度、湿度和电场等因素的影响,导致器件性能的变化和不稳定。

2-(二甲氨基)乙醇具有较强的稳定性,可以在一定程度上抵抗外界环境的影响,保持半导体器件的稳定性和可靠性。

2-(二甲氨基)乙醇在半导体生产中具有广泛的应用。

作为清洗剂、表面活性剂、抗氧化剂和稳定剂,它可以有效地提高半导体器件的质量、性能和可靠性。

随着半导体技术的不断发展,对2-(二甲氨基)乙醇的需求也会不断增加,相信它在半导体生产中的地位和作用会更加重要。

半导体超高纯合金-概述说明以及解释

半导体超高纯合金-概述说明以及解释1.引言1.1 概述概述部分的内容可以包括以下内容:半导体超高纯合金是一种特殊的材料,具有许多独特的特点和应用前景。

它的制备方法经过长期的研究和发展,在近年来取得了巨大的进展。

本文将对半导体超高纯合金的定义、特点、制备方法、应用前景以及发展趋势进行详细的介绍和分析。

半导体超高纯合金是一种具有极高纯度的半导体材料,其纯度可以达到千万分之一甚至更高。

由于杂质的存在会影响半导体的电子传输性能,因此,在制备半导体超高纯合金时,需要采取一系列严格的制备方法和控制条件,以确保材料的纯净度。

半导体超高纯合金具有优异的电子迁移率和载流子浓度,可以用于制备高性能的半导体器件,如高频率晶体管、太阳能电池等。

制备半导体超高纯合金的方法主要有物理气相沉积和化学气相沉积两种。

物理气相沉积是利用高温下的金属蒸发和沉积,通过控制物质的供给和反应条件来实现材料的生长。

化学气相沉积则是利用化学反应在基底表面上生成材料,通过控制气相中各种物质的浓度和温度来调控材料的组成和性质。

半导体超高纯合金在电子、光电子、能源等领域具有广阔的应用前景。

例如,在电子领域,它可以用于制备高功率晶体管、高速集成电路等高性能器件。

在光电子领域,它可以用于制备高效率的光伏器件和激光器。

在能源领域,它可以用于制备高效的太阳能电池、燃料电池等。

半导体超高纯合金的发展趋势主要包括两个方面:一是提高材料的纯度和晶体质量,使其具有更好的电子迁移性能和稳定性;二是开发新的制备方法和工艺,以降低成本、提高生产效率和材料性能。

综上所述,半导体超高纯合金作为一种具有重要应用价值的材料,其独特的特点和制备方法对于实现高性能电子、光电子、能源器件具有重要意义。

随着技术的不断发展和研究的深入,相信半导体超高纯合金在各个领域的应用前景将更加广阔。

1.2文章结构文章结构部分的内容可以按照以下方式展开:2. 正文2.1 半导体超高纯合金的定义与特点在这一部分,我们将介绍半导体超高纯合金的定义和其所具备的特点。

超净高纯试剂

第三章超净高纯试剂3.1概述超净高纯试剂又称工艺化学品(Process Chemicals,以下称为工艺化学品),是电子技术微细加工制作过程中不可缺少的关键性基础化工材料之一,主要用于芯片的清洗和腐蚀,它的纯度和洁净度对集成电路的成品率、电性能及可靠性都有着十分重要的影响。

工艺化学品是基于微电子技术的发展而产生的,并随着微电子技术的发展而发展,同时又制约着微电子技术的发展。

因此,工艺化学品的研究和开,发必须与微电子技术的发展及应用需求相结合才具有现实意义。

3.1.1 微电子技术发展现状微电子技术即电子微细加工技术主要是指用于半导体器件和集成电路加工制作的一系列蚀刻及处理技术。

其中集成电路(简称IC),特别是超大规模集成电路制作技术又是微电子技术的核心,是电子信息产业最关键、最重要的基础。

其发展速度之快,更新之速,是其他:任何行业都无法比拟的。

微电子技术发展的主要途径之一是通过不断缩小器件的特征尺寸,增加芯片面积,以提高集成度和速度。

自20世纪70年代后期至今,集成电路芯片的集成度大体上每一年半增加一倍(Moore定律),IC芯片的特征尺寸大体上每三年缩小2倍,芯片面积增加约1.5倍,芯片中晶体管数增加约4倍,也就是说大体上每三年就有一代新的IC产品问世。

3.1.1.1 国外微电子技术发展现状1958年美国率先研制成功集成电路,从20世纪70年代开始,集成电路微细加工技术进入快速发展的时期,相继推出了4K、16K、256K、1M、4M、16M、64M、256M及1G动态存储器,并依次实现了规模生产。

目前全世界已建成或在建的0.25~0.5um生产线达50多条,总投资超过500亿美元,而美国已建成或在建的0.25~0.35um 工艺8时生产线达17条之多。

到2000年,0.18um工艺技术生产线也已在美国投入批量生产。

0.lum乃至0.04um的器件已经在实验室中制备成功,研究工作已经进入亚0.1pm技术阶段,相应地栅氧化层厚度只有1.0~2.0nm。

甲醇半导体中的应用

甲醇半导体中的应用

甲醇在半导体领域具有一些潜在的应用。

首先,甲醇可以作为

一种原料用于制备半导体材料。

甲醇可以被用作溶剂或前体,用于

制备一些半导体材料,例如氧化铟锡 (ITO) 薄膜,这些薄膜常用于

太阳能电池和液晶显示器中。

此外,甲醇也可以被用来制备其他半

导体材料的前体化合物,如金属有机化学气相沉积法 (MOCVD) 中的

有机金属前体。

其次,甲醇还可以用作半导体材料表面的清洁剂。

在半导体制

造过程中,表面的洁净度对器件性能起着至关重要的作用。

甲醇可

以用来去除表面的有机污染物和残留物,以确保半导体器件的质量

和稳定性。

此外,甲醇还可以用作半导体工业中的冷却剂。

在半导体器件

的制造和运行过程中,需要对器件进行冷却以保持稳定的工作温度。

甲醇可以作为一种有效的冷却剂来应对这一需求。

总的来说,甲醇在半导体领域中具有多种潜在的应用,包括作

为半导体材料的制备原料、表面清洁剂和冷却剂。

这些应用显示了

甲醇在半导体工业中的重要性和多功能性。

当然,在实际应用中,

需要充分考虑甲醇的安全性和环保性,并严格控制使用过程中的风险。

超净高纯化学试剂在TFT中的应用

关键词:CF 彩色濾光片(Color Filter简称CF):提供TFT LCD紅,綠,藍 (光的三原色)的來源.

彩色濾光片(CF)制程中用以下产品: 玻璃清洗用:硫酸、盐酸、硝酸、双氧水、氨水、异丙醇、 无水乙醇、丙酮、等。 光刻显影:N-甲基吡咯烷酮(剥离液)、238显影液、氢氧化 钾。

关键词:ITO 在化学上,ITO 是Indium Tin Oxides的缩写。 作为纳米铟锡金属氧化物,具有很好的导电性和透明性,可以 切断对人体有害的电子辐射、紫外线及远红外线。因此,铟锡 氧化物通常喷涂在玻璃、塑料及电子显示屏上,用作透明导电 薄膜,同时减少对人体有害的电子辐射及紫外、红外。 ITO 是一种N型氧化物半导体-氧化铟锡,ITO薄膜即铟锡氧化物 半导体透明导电膜,通常有两个性能指标:电阻率和透光率。 在氧化物导电膜中,以掺Sn的In2O3(ITO)膜的透过率最高和 导电性能最好,而且容易在酸液中蚀刻出细微的图形,其中透 光率达90%以上。ITO中其透光率和阻值分别由In2O3与SnO2之比 例来控制,通常SnO2:In2O3=1:9。

谢谢观赏

挖金人的成长之路(三) TFT-LCD(薄膜晶体管液晶平板显示器) 超净高纯化学试剂的应用

讲解人---华小龙

Hale Waihona Puke 平板显示器理论知识 TFT-LCD光电组件制程流程 彩色濾光片制程中所使用的化学试剂(CF) ITO制程中所使用的化学试剂(ITO) 光电组件的化学试剂金属杂质和尘埃颗粒要求

平板显示器(FPD)理论知识

业内专家分析认为,CRT、LCD和数字微镜(DMD)3种投影显示器可 以与PDP竞争。液晶平板显示器,特别TFT-LCD,是目前唯一在亮度、 对比度、功耗、寿命、体积和重量等综合性能上全面赶上和超过CRT的 显示器件,它的性能优良、大规模生产特性好,自动化程度高,原材料 成本低廉,发展空间广阔,将迅速成为新世纪的主流产品,是21世纪全 球经济增长的一个亮点。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

技术专栏

图 2 常规 C M O S 酸碱试剂清洗后硅片的 A F M 扫描结果

1.0

电容 / 氧化层电容

0.8

新型超净高纯试剂 清洗

0.6

常规酸碱试剂 清洗

0.4

0.2

3.3.3 MOS电容γ总计量辐射特性测量结果 图 8 和图 9 分别示出 1 号样品新型超净高纯试

剂和 2 号样品常规 CMOS 酸碱试剂清洗的 MOS 电 容在经过 3 × 1 0 5Rad (S i )γ射线(C o 60 源, E=1.33MeV)总剂量辐射特性,从辐射后相对辐 射前的高频 C-V 曲线的移动可以看出,新型超净高

30

25

最大击穿场

20

1.1E7V/cm

15

10

5

030 35 40 45 50 55 60 击穿电压 /V

图 7 常规酸碱试剂清洗后 MOS 电容击穿电压分布率

2005 年 9 月

技术专栏

1.0 BT 前

0.8

BT 后

电容 / 氧化层电容

0.6

0.4

0.2

-10 -5 0 5 10 偏压 /V

图 5 常规酸碱试剂清洗后 MOS 电容的温度 - 偏压实验曲线

3.3.2 MOS电容击穿特性测量结果 图6和图7分别示出1号样品新型超净高纯试

制作铝栅 MOS 电容,并进行三项测量:① 常态高 频(1 M H z )C - V 测量,电容 C - V 的温偏实验, 其外加电场为 1 × 106V/cm,温度为 100℃;② 击 穿场的测量;③ γ总剂量辐射测量,外加电场 1 × 1 0 6V / c m ,总计量为 3 × 1 0 5R a d (S i )。

0.005

0.1

< 0.01

1.7

0.04 0.009

2

5.1

0.5

0.01

0.2

0.02

1.6

0.06 0.01

备注

1 号为用新型超净高纯试剂清洗;2 号为用抗辐射 C M O S 工艺线上的常规酸碱试剂清洗

3.2 原子力显微镜分析结果 对 1 号和 2 号样品进行原子力显微镜(AFM)

0.0 -12 -10 -8 -6 -4 -2 0 2 4 6 8 10 12 电压 / V

图 3 常态下新型超净高纯试剂和常规酸碱试剂清洗后硅片 的 C-V 曲线的比较

的清洗效果同常规试剂的清洗效果相当。 图4和图5分别示出1号样品新型超净高纯试剂 及 2 号样品常规 CMOS 酸碱试剂的温偏实验结果。 从图中可以看出,1 号样品同 2 号样品常规 CMOS 酸碱试剂的温偏前后 MOS 电容 C-V 特性接近,由 此计算 SiO2 内可动钠离子面密度<5 × 1010/cm2,满 足 C M O S 器件工艺的要求。

分析并进行形貌观察,观测结果见图 1 和图 2。从 图中可以发现,1 号样品清洗的片子表面起伏最大 值为 8 n m 左右(见图 1 );2 号样品即常规 C M O S 酸碱试剂清洗的片子的表面起伏最大值为60nm左右 (见图 2 )。这 说 明 该 新 型 超 净 高 纯 试 剂 清 洗 后 , 硅片的表面平整度优于常规 CMOS 酸碱试剂清洗后 的硅片。

K e y w o r d s:high-purity reagent;semiconductor;cleaning solution

1 引言

随着半导体技术的迅速发展,对超净高纯试剂 的要求越来越高,在集成电路和超大规模集成电路 生产过程中,超净高纯试剂主要用于芯片及硅圆片 表面的清洗,其质量对集成电路的成品率、电性能 及可靠性都有着十分重要的影响。超净高纯试剂的 品种很多,常用的超净高纯试剂主要有:酸类如硫 酸、氢氟酸、硝酸、盐酸、磷酸、醋酸、混酸; 碱类如氢氧化铵;溶剂类如甲醇、乙醇、异丙醇、 丙酮、丁酮、乙酸乙酯、乙酸丁酯、甲苯、二

电容 / 氧化层电容

1.0

辐射后

辐射前 0.9

总剂量为 3E5Rad(Si) 0.8

0.7

0.6

0.5 -10 -5 0 5 10 电压 /V

图 8 新型超净高纯试剂清洗后 MOS 电容γ总剂量 辐射实验曲线

3.3 MOS 电容测量结果 3.3.1 常态高频C-V曲线及温偏测量结果

将1号新型超净高纯试剂与2号常规酸碱试剂清

September 2005

图 1 新型超净高纯试剂清洗后硅片的 AFM 扫描结果

洗的常态 M O S 电容进行了比较(图 3 ),发现两 者的 C-V 曲线基本重合,说明该新型超净高纯试剂

关键词:高纯试剂;半导体;清洗工艺 中图分类号:TQ421.2+3 文献标识码:A 文章编号:1003-353X(2005)09-0020-04

Application of a New Super-Clean and High-Purity Reagent in Semiconductor Technique

1.0 BT 前

0.8

BT0.2

-10 -5 0 5 10 偏压 /V

图 4 新型超净高纯试剂清洗后 MOS 电容的 温度 - 偏压实验曲线

22 半导体技术第 3 0 卷第 9 期

技术专栏

一种新型超净高纯试剂在半导体技术中的应用

郑学根, 邱晓生, 汪道明

(中国石化股份有限公司安庆分公司检验中心,安徽 安庆 246002)

摘要:通过对新型超净高纯试剂同常规 C M O S 酸碱试剂同时进行 C M O S 工艺中栅氧化前的清洗实验, 从清洗后硅片残留金属量的电感耦合高频等离子体原子发射光谱分析、硅片表面形貌的 A F M 分析和 M O S 电 容测量三个方面进行了应用实验。结果表明,以超净高纯乙腈为主要组分的新型试剂,其清洗效果总体优 于常规 C M O S 酸碱试剂,可以考虑在半导体器件相应清洗工艺中采用。

3 实验结果

3.1 电感耦合高频等离子体原子发射光谱分析 采用美国产 J-ASH965 型光谱分析仪进行分析,

该分析仪对大多数元素分析精度为10-8 ̄10-9g/ml。 被分析的硅片上残留金属有 N a ,F e ,C u ,

C r ,K ,Z n ,N i 及 M n 。分析结果表明,对于 采用新型超净高纯试剂清洗的硅片,上述金属残 留物在仪器可分辨的范围内,等同于常规 CMOS 酸碱试剂清洗的效果。同时,其对于 N a ,K 这 样对 MOS 器件特别有害的碱金属残留物可优于常 规试剂清洗的效果,因而可以满足 MOS 器件栅氧 化前清洗要求。详细分析结果见表 1。从表中可 看出,用新型超净高纯试剂清洗后,多数硅片金 属残留物较少。

电容 / 氧化层电容

1.0

辐射后

辐射前

(1 )对两组试剂清洗好的硅片表面进行电感 耦合高频等离子体原子发射光谱分析测量,检测其 表面杂质残留情况,对他们的表面清洗效果进行比 较;

(2 )对两组试剂清洗好的硅片进行原子力显 微镜(A F M )观察,并记录其表面形貌,对两 组试剂清洗后的硅片的表面情况进行比较;

(3 )用两组试剂清洗好的硅片进行 H ,O 合 成栅氧化物生长,栅氧化物厚度约为 50nm,然后

20 半导体技术第 3 0 卷第 9 期

2005 年 9 月

技术专栏

2 实验方法

采用 p 型(100)3 ̄5 Ω·cm 磨抛好的 5cm 硅 片,分成两组。第一组用新型超净高纯试剂清洗; 第二组用抗辐射 CMOS 工艺线上的常规酸碱试剂清 洗。清洗过程为:制备的片子置于聚四氟乙烯片架 并浸泡在清洗液中,用 50 ̄60℃去离子水加热并超 声处理 10 ̄12min;倒去清洗液,用 50 ̄60℃一次去 离子水冲洗5 ̄6 min;续用另一次去离子水冲洗5 ̄6 min;用二次去离子水(> 16M Ω)冲洗 3 min 后 甩干。除此以外,其他工艺过程全同。将所有清 洗处理完毕的片子进行如下实验及测量:

基金项目:中国石油化工股份有限公司科研开发资金资助 (2 0 1 0 7 4 )

甲苯、环己烷;其他类如过氧化氢、氟化铵水溶 液等[1]。这些试剂有的有腐蚀作用,有的有毒而产 生污染,因此,多年来国内外许多单位都在研究开 发 无 毒 或 低 毒 的 中 性 试 剂 。 我 国 在 “ 六 五 ”、“ 七 五 ”、“ 八 五 ” 和 “ 十 五 ” 期 间 , 都 将 超 净 高 纯试剂的研究开发列入了国家重点科技攻关任务[2]。 所以,新型超净高纯乙腈[3]的成功开发有着重要的 现实意义。这里所指的新型超净高纯试剂就是以超 净高纯乙腈为主要成分的试剂,本文通过检测这种 新型超净高纯试剂应用于MOS器件栅氧化前清洗的 效果,以考察其在半导体器件相应清洗工艺中的应 用情况。

最大击穿场 1.2E7V/cm 20 15 10

5 030 35 40 45 50 55 60

击穿电压 /V

图 6 新型超净高纯试剂清洗后 MOS 电容击穿电压分布率

分布率 /100%

35

剂及 2 号样品常规 CMOS 酸碱试剂清洗制作的 MOS 电容芯片上随机抽取相同数量的MOS电容击穿电压 测量的统计分配图。1 号样品统计平均击穿特性较 好,且最大击穿电场也稍高,这说明从击穿特性角 度看 1 号样品清洗效果优于 2 号样品常规 CMOS 酸 碱试剂。

分布率 /100%

35 30 25

表1 不同试剂清洗后的硅片金属残留物比较

检测项目 Na

Fe

Cu

Cr

K

Zn

Ni

Mn

样品编号 /µg·l-1 /µg·l-1

1

0.1

0.4

/ µ g·l -1 /µ g·l -1 / µ g·l-1 / µ g·l -1 / µ g·l -1 / µ g·l-1

ZHENG Xue-gen,QIU Xiao-sheng,WANG Dao-ming