新斜齿轮参数设计

斜锥齿轮参数

斜锥齿轮参数

斜锥齿轮是一种在机械传动系统中常见的元件。

其参数一般需要考虑以下几个方面:

1. 齿数:斜锥齿轮的齿数通常为10-40个不等,根据具体传动比要求来确定。

2. 模数:斜锥齿轮的模数要与其它齿轮保持一致,一般为0.5-10mm不等。

3. 分度圆直径:斜锥齿轮的分度圆直径需要根据模数和齿数计算得出。

4. 压力角:斜锥齿轮的压力角一般为20°,这是一种常见的标准值。

5. 法向模数:斜锥齿轮的法向模数是其模数的余弦值,是与齿轮齿槽形状有关的一个参数。

6. 顶隙系数:斜锥齿轮的顶隙系数要根据其具体的应用场合来选择。

以上是斜锥齿轮的一些常见参数,具体的设计应根据实际需求来确定。

斜齿轮的基本参数

齿轮机构 > 斜齿圆柱齿轮传动 > 斜齿轮的基本参数和几何尺寸计算

基本参数

法面参数: (垂直于螺旋线方向所作的截面称为法面)

端面参数: (垂直于齿轮轴线方向所作的截面称为端面)

法面参数与端面参数的换算关系

1)标准参数---------用滚齿法加工的斜齿轮, 其法面参数是标准值,即:

法面摸数m n符合国家规定的标准摸数系列表(GB/T1357-87).

法面压力角

法面齿顶高系数

法面顶隙系数2)端面参数计算--------在计算斜齿轮的几何尺寸时,常需用到的端面参数是:

端面模数:

端面压力角:

端面齿顶高系数:

端面顶隙系数:

斜齿圆柱齿轮端法面压力角的图形关系

3)斜齿轮的标准中心距公式

由此可知,在设计斜齿轮传动时,可以用改变螺旋角的办法来调节中心距的大小,使得凑中心距有多了一条途径。

例题

已知一对标准斜齿圆柱齿轮传动,

(1)试说明螺旋角取的理由(2)计算中心距和端面啮合角

解:(1)有两个理由:

A:为使斜齿轮传动时产生的轴向力不过大,取在8~20度范围内并取偏小的值B:为了把中心距凑成便于安装的整数(两轮齿数之和是99,而以)

(2)中心距

为:

啮合角为:。

斜齿轮的基本参数[参考文档]

![斜齿轮的基本参数[参考文档]](https://img.taocdn.com/s3/m/9b59e1edce2f0066f5332294.png)

齿轮机构 > 斜齿圆柱齿轮传动 > 斜齿轮的基本参数和几何尺寸计算

基本参数

法面参数: (垂直于螺旋线方向所作的截面称为法面)

端面参数: (垂直于齿轮轴线方向所作的截面称为端面)

法面参数与端面参数的换算关系

1)标准参数---------用滚齿法加工的斜齿轮, 其法面参数是标准值,即:

法面摸数m n符合国家规定的标准摸数系列表(GB/T1357-87).

法面压力角

法面齿顶高系数

法面顶隙系数2)端面参数计算--------在计算斜齿轮的几何尺寸时,常需用到的端面参数是:

端面模数:

端面压力角:

端面齿顶高系数:

端面顶隙系数:

斜齿圆柱齿轮端法面压力角的图形关系

3)斜齿轮的标准中心距公式

由此可知,在设计斜齿轮传动时,可以用改变螺旋角的办法来调节中心距的大小,使得凑中心

距有多了一条途径。

例题

已知一对标准斜齿圆柱齿轮传动,

(1)试说明螺旋角取的理由(2)计算中心距和端面啮合角

解:(1)有两个理由:

A:为使斜齿轮传动时产生的轴向力不过大,取在8~20度范围内并取偏小的值B:为了把中心距凑成便于安装的整数(两轮齿数之和是99,而以)

(2)中心距

为:

啮合角为:。

斜齿轮的参数及齿轮计算

斜齿轮的参数及齿轮计算编辑整理:尊敬的读者朋友们:这里是精品文档编辑中心,本文档内容是由我和我的同事精心编辑整理后发布的,发布之前我们对文中内容进行仔细校对,但是难免会有疏漏的地方,但是任然希望(斜齿轮的参数及齿轮计算)的内容能够给您的工作和学习带来便利。

同时也真诚的希望收到您的建议和反馈,这将是我们进步的源泉,前进的动力。

本文可编辑可修改,如果觉得对您有帮助请收藏以便随时查阅,最后祝您生活愉快业绩进步,以下为斜齿轮的参数及齿轮计算的全部内容。

斜齿圆柱齿轮的参数及几何尺寸计算(转载)狂人不狂 收录于2007-04—18 阅读数:1093 收藏数:2公众公开 原文来源我也要收藏 以文找文 如何对文章标记,添加批注?9。

9。

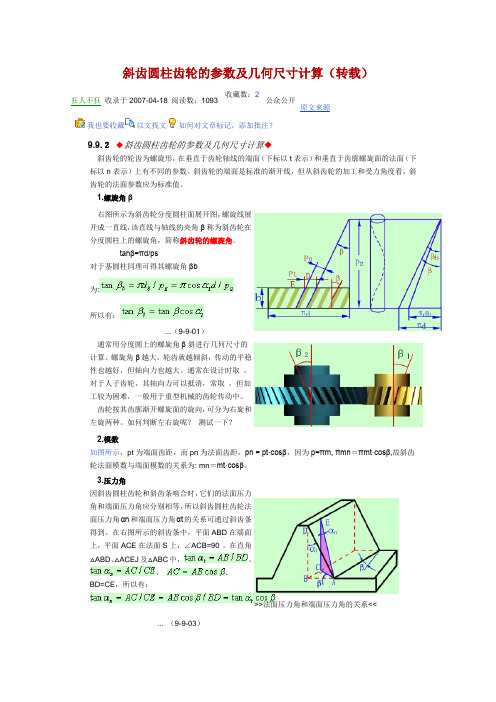

2 ◆斜齿圆柱齿轮的参数及几何尺寸计算◆斜齿轮的轮齿为螺旋形,在垂直于齿轮轴线的端面(下标以t 表示)和垂直于齿廓螺旋面的法面(下标以n 表示)上有不同的参数。

斜齿轮的端面是标准的渐开线,但从斜齿轮的加工和受力角度看,斜齿轮的法面参数应为标准值。

1.螺旋角β右图所示为斜齿轮分度圆柱面展开图,螺旋线展开成一直线,该直线与轴线的夹角β称为斜齿轮在分度圆柱上的螺旋角,简称斜齿轮的螺旋角。

tanβ=πd/ps对于基圆柱同理可得其螺旋角βb 为:所以有:。

.(9-9—01) 通常用分度圆上的螺旋角β斜进行几何尺寸的计算。

螺旋角β越大,轮齿就越倾斜,传动的平稳性也越好,但轴向力也越大。

通常在设计时取 。

对于人子齿轮,其轴向力可以抵消,常取 ,但加工较为困难,一般用于重型机械的齿轮传动中。

齿轮按其齿廓渐开螺旋面的旋向,可分为右旋和左旋两种。

如何判断左右旋呢? 测试一下?2.模数如图所示,pt 为端面齿距,而pn 为法面齿距,pn = pt·cosβ,因为p=πm, πmn =πmt·cosβ,故斜齿轮法面模数与端面模数的关系为: mn =mt·cosβ。

3。

压力角因斜齿圆柱齿轮和斜齿条啮合时,它们的法面压力角和端面压力角应分别相等,所以斜齿圆柱齿轮法面压力角αn 和端面压力角αt 的关系可通过斜齿条得到。

斜齿轮参数化设计系统开发

1 引言

渐开线斜齿轮因其 良好的啮合性能和承载能力 , 成为机械 传动中的重要零件。现代设计 方法 已广泛应用于齿轮设计 中, 该 方法可以完成对齿轮传动系统的虚拟装配 、 运动仿真 、 结构分析

的关键点 , 再将关键点连成线 , 由线构成面 , 最后通过面生成齿轮

实体。

2斜齿轮三维精确造型原理

( o C16 )r nc t ̄ + /

a,  ̄

-

Xl ll

U 二次 开 发 的参 数 化 设 计 方 法 包 括 基 于 图形 模 板 和基 于 式 中 :—分 度圆半 径 ; G r 一参变量 , ∈[ ,/]p、 和 6 刀具 0 a2 ;0 x a 一 的 参 数 , 参 数 意 义 , 图 1 示 。图 中 : 双 圆 弧 刀 具 ; 各 如 所 一

_

ii a z( ; nt l e ) ii

i( = err d ) f 0 = ro Co e

f T ODO: Addy u p l a in c d e e o r p i to o eh r / a c

中线

斜齿轮的基本参数

资料范本本资料为word版本,可以直接编辑和打印,感谢您的下载斜齿轮的基本参数地点:__________________时间:__________________说明:本资料适用于约定双方经过谈判,协商而共同承认,共同遵守的责任与义务,仅供参考,文档可直接下载或修改,不需要的部分可直接删除,使用时请详细阅读内容齿轮机构 > 斜齿圆柱齿轮传动 > 斜齿轮的基本参数和几何尺寸计算基本参数法面参数: (垂直于螺旋线方向所作的截面称为法面)端面参数: (垂直于齿轮轴线方向所作的截面称为端面)法面参数与端面参数的换算关系1)标准参数---------用滚齿法加工的斜齿轮, 其法面参数是标准值,即:法面摸数mn符合国家规定的 HYPERLINK"/jixieyuanli/Gear/CanShuHeChiCun/JiBenCanShu.h tm" \l "标准模数系列表" \t "_blank" 标准摸数系列表 (GB/T1357-87).法面压力角法面齿顶高系数法面顶隙系数2)端面参数计算--------在计算斜齿轮的几何尺寸时,常需用到的端面参数是:端面模数:端面压力角:端面齿顶高系数:端面顶隙系数:斜齿圆柱齿轮端法面压力角的图形关系3)斜齿轮的标准中心距公式由此可知,在设计斜齿轮传动时,可以用改变螺旋角的办法来调节中心距的大小,使得凑中心距有多了一条途径。

例题已知一对标准斜齿圆柱齿轮传动,(1)试说明螺旋角取的理由(2)计算中心距和端面啮合角解:(1)有两个理由:A:为使斜齿轮传动时产生的轴向力不过大,取在8~20度范围内并取偏小的值B:为了把中心距凑成便于安装的整数(两轮齿数之和是99,而以)(2)中心距为:啮合角为:。

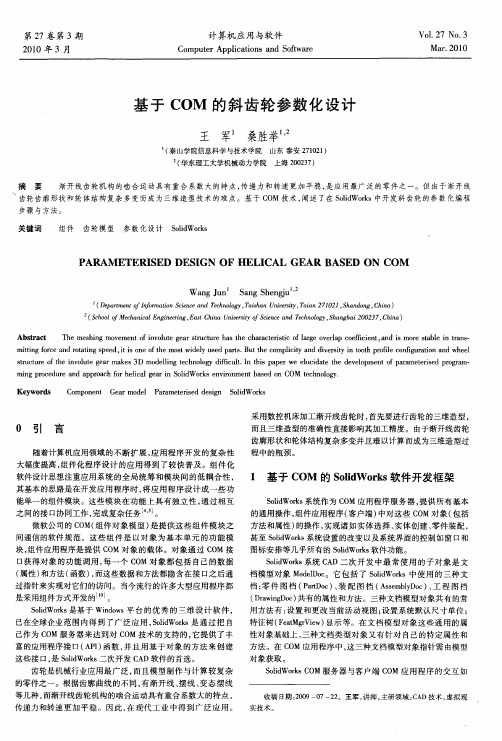

基于COM的斜齿轮参数化设计

( 泰山学院信息科学与技术学院

( 华东理 工大学机械动力学院

山东 泰安 2 1 2 ) 701

上海 20 3 ) 0 2 7

摘

要

渐开 线齿轮机构 的啮合运动具有重合系数大的特点 , 传递力和 转速更加平稳 , 应用 最广 泛的零件之 一。但 由于渐开线 是

齿轮齿廓形状和轮体结构复杂 多变而成为三维造 型技 术的难点。基 于 C M 技术 , O 阐述 了在 Sl Wok od rs中开发 斜齿 轮的参数 化编 程 i

程 中的瓶颈 。

软件设计思想注重应用 系统 的全局统筹 和模 块 间的低耦合 性 , 其基本的思路 是在 开发应 用程序 时 , 应用程序设 计成一 些功 将

能单一的组件模块 。这些模 块在功 能上具有 独立性 , 通过 相互

1 基于 C OM 的 S l Wok oi d rs软件开发框架

Sl Wok 系统作为 C M应用程 序服务器 , o d rs i O 提供 所有基本 的通用操作 , 组件应用程序 ( 客户端 ) 中对这些 C M对象 ( O 包括 方法和属性 ) 的操作 , 实现 诸如实体选 择 、 实体创建 、 零件装 配 ,

甚 至 Sl Wok 系统设置的改变以及系统界面的控制 如窗 口和 o d rs i 图标安排等几乎所有 的 S l Wo s o d r 软件功能 。 i k Sl Wok od rs系统 C D二 次开 发 中最 常使用 的子对 象是文 i A

mi n r e a d rt t gs e d, so eo e mo t d l s d p rs B t h o l i n ie st o h p o l o fg rt n a d wh e i f g f c n oai p e i i n ft s wie yu e a t. u e c mp i t a d dv ri i t t r f e c n u ai n e l o n t h t cy yno i i o sr cu e o e iv l t e r ma e D mo eln c n lg i c l I h sp p rw l c d t h e eo me to a a t r e r g a tu tr ft n ou e g a k s3 d l g t h oo y d f u t n t i a e e eu i ae te d v l p n fp rmee i d p o r m— h i e i . s mi g p o e u e a d a p o c rh l a g a n S l W ok n io me tb s d o OM e h o o y n r c d r n p r a h f ei l e r i oi o c d r se v r n n a e n C tc n lg . Ke wo d y rs C mp n n Ge r mo e P r mee ie e in S l W o k o oet a d l a a trs d d s oi g d rs

基于SolidWorks的斜齿轮参数化三维建模

基于SolidWorks的斜齿轮参数化三维建模SolidWorks是一款广泛应用于机械设计领域的三维建模软件。

在机械设计中,斜齿轮常常被用于传递动力和转矩。

在SolidWorks中,我们可以很容易地进行斜齿轮的参数化三维建模。

首先,我们需要定义斜齿轮的各个参数。

斜齿轮有许多参数,其中包括压力角、齿数、分度圆直径、齿宽等。

压力角是指齿面与法平面间的夹角,齿数是指齿轮上的齿数,分度圆直径是指齿轮的中心直径。

由于斜齿轮具有不同的参数,所以要根据要求来定义这些参数。

接下来,我们可以开始建模。

首先,我们需要绘制分度圆。

在SolidWorks的草图模式下,使用圆工具绘制一个示意圆圈,并确定其大小和位置。

然后,使用切削工具切去多余的部分。

接下来,绘制出齿身和齿顶。

在草图模式下,使用线性工具绘制出齿身和齿顶,并进行修剪以得到完整的齿面形状。

然后,绘制出齿槽。

在草图模式下,使用线性工具绘制出齿槽形状,并进行修整以使其与齿身和齿顶一致。

最后,我们需要在三维模式下提取出斜齿轮的主体,进行渲染和实体化。

点击拉伸命令,然后指定草图中的线段作为拉伸路径,即可将草图拉伸为一个3D斜齿轮。

最后,可以添加材质和纹理等效果,使其更加逼真。

需要注意的是,斜齿轮的制造过程更加复杂,必须对其进行加工、热处理和质量检测等环节,确保其精度和质量。

通过SolidWorks可以模拟斜齿轮的三维模型,为之后的加工和质量检测提供方便,并且能够看到斜齿轮的动态参数,以及对各种参数的敏感度,为优化设计提供帮助。

总之,SolidWorks提供了广泛的工具和功能,让工程师能够更加方便地进行斜齿轮的参数化三维建模设计,这种建模方式可以在实际斜齿轮制造过程中提供帮助和指导。

在斜齿轮参数化三维建模中,涉及到许多的数据,例如压力角、齿数、分度圆直径、齿宽等。

这些数据的不同取值会对斜齿轮的机械性能产生影响,下面对这些数据进行分析。

1. 压力角压力角是斜齿轮齿面上的轴向力作用于法向方向的角度。

斜齿轮设计(史上最详细的计算过程,有图有表有计算)

例题:已知小齿轮传递的额定功率P=95 KW,小斜齿轮转速n1=730 r/min,传动比i=3.11,单向运转,满载工作时间35000h。

1.确定齿轮材料,确定试验齿轮的疲劳极限应力参考齿轮材料表,选择齿轮的材料为:小斜齿轮:38S i M n M o,调质处理,表面硬度320~340HBS(取中间值为330HBS)大斜齿轮:35S i M n, 调质处理, 表面硬度280~300HBS(取中间值为290HBS)注:合金钢可提高320~340HBS由图16.2-17和图16.2-26,按MQ级质量要求选取值,查得齿轮接触疲劳强度极限σHlim及基本值σFE:σHlim1=800Mpa, σHlim2=760MpaσFE1=640Mpa, σFE2=600Mpa2.按齿面接触强度初步确定中心距,并初选主要参数:按公式表查得:a≥476(u+1)√KT1φa σHP2u3 1)小齿轮传递扭矩T1:T1=9550×Pn1=9549×95730=1243N.m2)载荷系数K:考虑齿轮对称轴承布置,速度较低,冲击负荷较大,取K=1.63)查表16.2-01齿宽系数φα:取φα=0.44)齿数比u=Z2/Z1=3.115)许用接触应力σHP:σHP =σHlimS Hmin查表16.2-46,取最小安全系数s Hmin=1.1,按大齿轮计算σHP2=σHlim2S Hmin2=7601.1MPa=691MPa6)将以上数据代入计算中心距公式:a≥476(3.11+1)√ 1.6×12430.4×6912×3.113=292.67mm取圆整为标准中心距a =300mm7)确定模数:按经验公式m n=(0.007~0.02)α=(0.007~0.02)x300mm=2.1~6mm 取标准模数m n=4mm8)初选螺旋角β=9°,cosβ= cos9°=0.9889)确定齿数:z1=2acosβm n(u+1)=2×300×0.9884×(3.11+1)=36.06Z2=Z1i=36.03×3.11=112.15 Z1=36,Z2=112 实际传动比i实=Z2/Z1=112/36=3.111 10)求螺旋角β:cosβ=m n(Z1+Z2)2a =4×(36+112)2×300=0.98667,所以β=9°22’11)计算分度圆直径:d1=m n Z1cosβ=4×360.98667=145.946mmd2=m n Z2cosβ=4×1120.98667=454.053mm12)确定齿宽:b=Фα×a =0.4×300=120mm 13)计算齿轮圆周速度:V=πd1n160×1000=π×145.946×73060×100=5.58m/s根据齿轮圆周速度,参考表16.2-73,选择齿轮精度等级为8-7-7 (GB10095-2002)3.校核齿面接触疲劳强度根据σH=Z H Z E Zεβ√F1bd1u+1uK A×K V×K Hβ×K Ha1)分度圆上的圆周F1:F1=2T1d1=2×1243×103145.946=17034N2)使用系数K A:查表16.2-36,K A=1.5 3)动载荷系数K V:K V=1+(K1K A F1b+K2)Z1V100√u21+u2查表16.2-39得K1=23.9,K2=0.0087代入上式得K V =1+(23.91.5×17034120+0.0087)36×5.58100√ 3.1121+3.112 =1.234)接触强度计算的齿向载荷分布系数K H β,根据表16.2-40,装配时候检验调整:K Hβ=1.15+0.18×(b d 1)2+0.31×10−3×b=1.15+0.18×(120145.946)2+0.31×10−3×120=1.2695)齿间载荷分配系数K H α:查表16.2-42,得:K A F t b=1.5×17034120=213 N/mm 2,K H α=1.16)节点区域系数Z H ,查图16.2-15,Z H =2.477)弹性系数Z E ,查表16.2-43,Z E =189.8√MPa8)接触强度计算的重合度与螺旋角系数Zεβ:当量齿数:Z V1=Z1COS3β=360.986673=37.5Z V2=Z2COS3β=1120.986673=116.6当量齿轮的端面重合度εav:εav=εaI+εaII ,查图16.2-10,分别得到εaI=0.83,εaII=0.91,εav:εav=εaI+εaII=0.83+0.91=1.74按 φm=bm =1204=30, β=9°22’,查图16.2-11,得εβ=1.55按εav= 1.74,εβ=1.55,β=9°22`,查图16.2-16,得Zεβ=0.76 9)将以上数据代入公式计算接触应力σH=2.47×189.8×0.76×√17034120×145.946×3.11+13.11× √1.5×1.23×1.27×1.1=649MPa10)计算安全系数S H根据表16.2-34,S H=σHlimZ HT Z LVR Z W Z XσH寿命系数Z NT:按式16.2-10N1=60n1K h=60×730×1×35000=1.533×109N2=N1i=1.533×1093.11=4.93×108对调质钢(允许有一点的点蚀),查图16.2-18,Z NT1=0.98,Z NT2=1.04滑油膜影响系数Z LVR ,:按v=5.58m/s选用220号齿轮油,其运动粘度V40=220mm2/s查图16.2-19, Z得LVR =0.95工作硬化系数Z W,:因小齿轮未硬化处理,齿面未光整,故Z W=1尺寸系数Z X:查图16.2-22,Z X =1 将各参数代入公式计算安全系数S HS H1=σHlim1Z NT1Z LVRσH Z w Z X=800×0.98×0.95×1649=1.13S H2=σHlim2Z NT2Z LVRσH Z w Z X=760×1.04×0.95×1649=1.16根据表16.2-46,一般可靠度S Hmin=1~1.1,S H>S Hmin,故安全。

PROE斜齿轮参数化设计

图3-72“草绘”对话框

(3)在工具栏内单击 按钮,在绘图区单击选取齿根圆曲线,如图3-73所示。在工具栏内单击 按钮,完成草图的绘制;

图3-73 选取齿根圆曲线

图3-86选取曲面参照

8.创建扫描混合截面

(1)在工具栏内单击 按钮,系统弹出“草绘”定义对话框;

(2)选择“FRONT”面作为草绘平面,选取“RIGHT”面作为参考平面,参考方向为向“顶”,如图3-87所示。单击【草绘】进入草绘环境;

图3-87“草绘”对话框

(3)以已经创建的渐开线为基础,在工具栏内单击 按钮,系统弹出“类型”单选框,如图3-88所示,单击选取“环”,绘制如图3-89所示的二维草图,在工具栏内单击 按钮,完成草图的绘制;

图3-77“草绘”对话框

(3)在工具栏内单击 按钮,在绘图区单击选取分度圆曲线,如图3-78所示。在工具栏内单击 按钮,完成草图的绘制;

图3-78 选取分度圆曲线

(4)在“拉伸”特征定义操控面板内单击选取“曲面”按钮、“拉伸到指定深度”按钮,在拉伸深度文本框内输入深度值为B,如图3-79所示。回车后系统提示是否添加特征关系,单击 “是”;

(3)绘制如图3-83所示的二维草图,在工具栏内单击 按钮,完成草图的绘制;

图3-83绘制二维草图

(4)将关系式添加到“关系”对话框,在模型树中右键单击刚刚的草绘特征,在弹出的快捷菜单中单击 “编辑”;

(5)在主菜单上单击 “工具”→ “关系”,系统弹出“关系”对话框。此时系统显示直线相关的尺寸代号。单击该尺寸代号,尺寸代号将自动显示在“关系”对话框中,输入的关系式为:

斜齿轮的参数及齿轮计算

斜齿圆柱齿轮的参数及几何尺寸计算(转载)狂人不狂收录于2007-04-18 阅读数:1093 收藏数:2公众公开原文来源我也要收藏以文找文如何对文章标记,添加批注?9.9.2◆斜齿圆柱齿轮的参数及几何尺寸计算◆斜齿轮的轮齿为螺旋形,在垂直于齿轮轴线的端面(下标以t表示)和垂直于齿廓螺旋面的法面(下标以n表示)上有不同的参数。

斜齿轮的端面是标准的渐开线,但从斜齿轮的加工和受力角度看,斜齿轮的法面参数应为标准值。

1.螺旋角β右图所示为斜齿轮分度圆柱面展开图,螺旋线展开成一直线,该直线与轴线的夹角β称为斜齿轮在分度圆柱上的螺旋角,简称斜齿轮的螺旋角。

tanβ=πd/ps对于基圆柱同理可得其螺旋角βb为:所以有:...(9-9-01)通常用分度圆上的螺旋角β斜进行几何尺寸的计算。

螺旋角β越大,轮齿就越倾斜,传动的平稳性也越好,但轴向力也越大。

通常在设计时取。

对于人子齿轮,其轴向力可以抵消,常取,但加工较为困难,一般用于重型机械的齿轮传动中。

齿轮按其齿廓渐开螺旋面的旋向,可分为右旋和左旋两种。

如何判断左右旋呢?测试一下?2.模数如图所示,pt为端面齿距,而pn为法面齿距,pn = pt·cosβ,因为p=πm, πmn=πmt·cosβ,故斜齿轮法面模数与端面模数的关系为: mn=mt·cosβ。

3.压力角因斜齿圆柱齿轮和斜齿条啮合时,它们的法面压力角和端面压力角应分别相等,所以斜齿圆柱齿轮法面压力角αn和端面压力角αt的关系可通过斜齿条得到。

在右图所示的斜齿条中,平面ABD在端面上,平面ACE在法面S 上,∠ACB=90°。

在直角△ABD 、△ACEJ及△ABC中,、、、BD=CE,所以有:... (9-9-03)>>法面压力角和端面压力角的关系<<4.齿顶高系数及顶隙系数:无论从法向或从端面来看,轮齿的齿顶高都是相同的,顶隙也是相同的,即5.斜齿轮的几何尺寸计算:只要将直齿圆柱齿轮的几何尺寸计算公式中的各参数看作端面参数,就完全适用于平行轴标准斜齿轮的几何尺寸计算,具体计算公式如下表所示:从表中可以看出,斜齿轮传动的中心距与螺旋角β有关。

斜齿轮参数设计

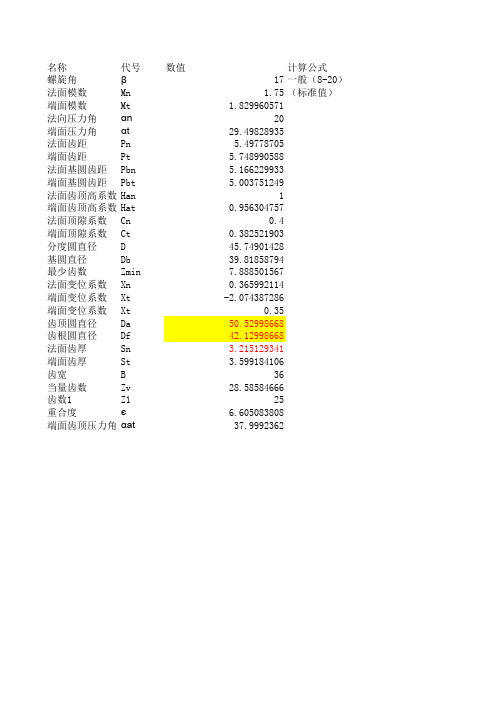

名称代号数值计算公式螺旋角β17一般(8-20)法面模数Mn 1.75(标准值)端面模数Mt 1.829960571法向压力角αn20端面压力角αt29.49828935法面齿距Pn 5.49778705端面齿距Pt 5.748990588法面基圆齿距Pbn 5.166229933端面基圆齿距Pbt 5.003751249法面齿顶高系数Han1端面齿顶高系数Hat0.956304757法面顶隙系数Cn0.4端面顶隙系数Ct0.382521903分度圆直径D45.74901428基圆直径Db39.81858794最少齿数Zmin7.888501567法面变位系数Xn0.365992114端面变位系数Xt-2.074387286端面变位系数Xt0.35齿顶圆直径Da50.52998668齿根圆直径Df42.12998668法面齿厚Sn 3.215129341端面齿厚St 3.599184106齿宽B36当量齿数Zv28.58584666齿数1Z125重合度є 6.605083808端面齿顶压力角αat37.9992362名称代号数值螺旋角β17法面模数Mn 1.75端面模数Mt 1.829960571法向压力角αn20端面压力角αt29.49828935法面齿距Pn 5.49778705端面齿距Pt 5.748990588法面基圆齿距Pbn 5.166229933端面基圆齿距Pbt 5.003751249法面齿顶高系数Han1端面齿顶高系数Hat0.956304757法面顶隙系数Cn0.4端面顶隙系数Ct0.382521903分度圆直径D142.7369245基圆直径Db124.2339944最少齿数Zmin7.888501567法面变位系数Xn0.365992114端面变位系数Xt-8.499454419端面变位系数Xt0.35齿顶圆直径Da147.5178969齿根圆直径Df139.1178969法面齿厚Sn 3.215129341端面齿厚St 3.599184106齿宽B40当量齿数Zv89.18784157齿数2Z178端面齿顶压力角αat32.6308503计算公式一般(8-20)(标准值)。

SolidWorks参数法精确画标准渐开线斜齿轮

SolidWorks 参数法精确画标准渐开线斜齿轮1 前言在SolidWorks 中画斜齿轮首先要明确三个内容,一个是标准圆柱斜齿轮的相关参数及几何尺寸计算方式,二个是渐开线的原理以及在SolidWorks 中公式表示方法,三个是螺旋线的原理以及在SolidWorks 中公式表示方法,在画斜齿轮之前,就这三个内容作详细介绍。

1.1 斜齿轮相关参数及相关计算方式端面模数t m :cos nt m m β=基圆柱螺旋角b β:tan cos b t ββα= 端面压力角t α:tan tan cos nt ααβ=分度圆直径d :t d zm = 基圆直径b d :cos b t d d α= 端面变为系数t x :cos t n x x β=齿顶高a h :()*a n an n h m h x =+ 齿根高f h :()**f n an n n h m h c x =+-齿顶圆直径a d :2a a d d h =+ 齿根圆直径f d :2f a d d h =-端面齿厚t s :()/22tan t t t t s x m πα=+式中,n m 为法面模数,β为螺旋角,n α为法面压力角,一般为20︒,*an h 为法面齿顶高系数,一般为1,*n c 为法面顶隙系数,一般为0.25。

1.2 渐开线原理及公式表示法当一直线在圆周上作纯滚动时,该直线上任意一点的轨迹DP 称为该圆的渐开线,该圆称为渐开线的基圆,通过图1可以推导出渐开线的直角坐标方程。

图1渐开线原理图如图1,直线AP 的长度等于弧线AD 的长度,P 点的坐标为(),P x y ,假设基圆半径为0r ,OA 与坐标系的夹角为θ,所以有:x OB BC =+ y AB AN =-0AD OA r θθ== 0cos cos OB OA r θθ==0sin sin sin BC NP AP AD r θθθθ====0sin AB r θ=0cos cos AN AP r θθθ==所以有:00cos sin x r r θθθ=+ 00sin cos y r r θθθ=- 1.3螺旋线公式表示法图2 螺旋线图由图2可知: 螺距tan tan bZ b d d P ππββ==2SolidWorks 画斜齿轮 2.1 斜齿轮参数假设此次的斜齿轮螺旋角18.43β=︒,齿数56z =,法面压力角20α=︒,法面模数7n m =,齿轮宽度50B mm =,()tan arctan 20.989cos t ααβ==︒,无变位系数。

斜齿轮的标准模数

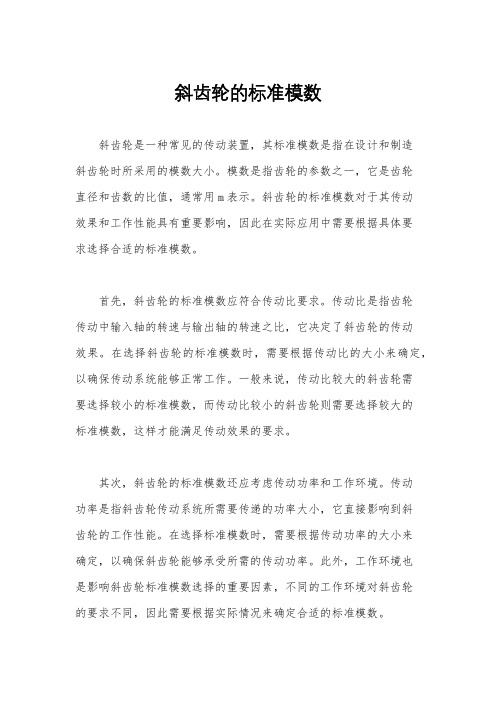

斜齿轮的标准模数斜齿轮是一种常见的传动装置,其标准模数是指在设计和制造斜齿轮时所采用的模数大小。

模数是指齿轮的参数之一,它是齿轮直径和齿数的比值,通常用m表示。

斜齿轮的标准模数对于其传动效果和工作性能具有重要影响,因此在实际应用中需要根据具体要求选择合适的标准模数。

首先,斜齿轮的标准模数应符合传动比要求。

传动比是指齿轮传动中输入轴的转速与输出轴的转速之比,它决定了斜齿轮的传动效果。

在选择斜齿轮的标准模数时,需要根据传动比的大小来确定,以确保传动系统能够正常工作。

一般来说,传动比较大的斜齿轮需要选择较小的标准模数,而传动比较小的斜齿轮则需要选择较大的标准模数,这样才能满足传动效果的要求。

其次,斜齿轮的标准模数还应考虑传动功率和工作环境。

传动功率是指斜齿轮传动系统所需要传递的功率大小,它直接影响到斜齿轮的工作性能。

在选择标准模数时,需要根据传动功率的大小来确定,以确保斜齿轮能够承受所需的传动功率。

此外,工作环境也是影响斜齿轮标准模数选择的重要因素,不同的工作环境对斜齿轮的要求不同,因此需要根据实际情况来确定合适的标准模数。

最后,斜齿轮的标准模数还应考虑制造成本和可靠性。

制造成本是指生产斜齿轮所需要的成本,它直接影响到斜齿轮的制造成本和售价。

在选择标准模数时,需要考虑到制造成本的大小,以确保斜齿轮的制造成本能够控制在合理范围内。

同时,斜齿轮的可靠性也是需要考虑的因素,合适的标准模数能够提高斜齿轮的工作可靠性,减少故障率,延长使用寿命。

综上所述,斜齿轮的标准模数选择需要考虑传动比要求、传动功率和工作环境、制造成本和可靠性等因素,只有综合考虑这些因素才能选择合适的标准模数,确保斜齿轮能够正常工作,提高传动效果和工作性能。

在实际应用中,需要根据具体情况来选择合适的标准模数,以满足实际要求,提高斜齿轮的使用效果和经济效益。

斜齿轮标准模数

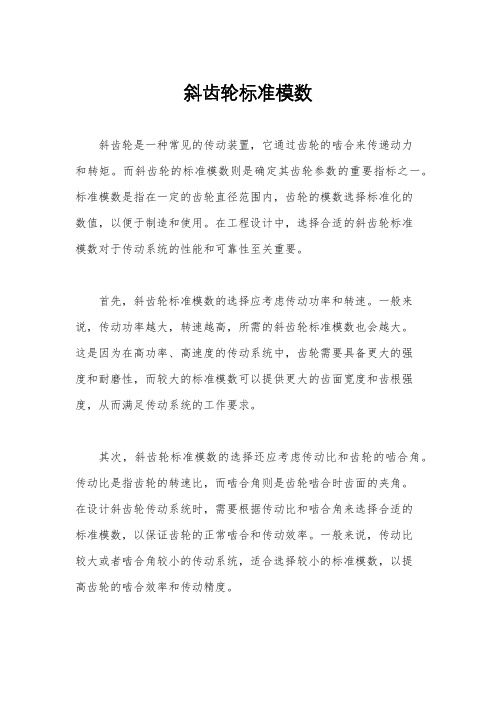

斜齿轮标准模数斜齿轮是一种常见的传动装置,它通过齿轮的啮合来传递动力和转矩。

而斜齿轮的标准模数则是确定其齿轮参数的重要指标之一。

标准模数是指在一定的齿轮直径范围内,齿轮的模数选择标准化的数值,以便于制造和使用。

在工程设计中,选择合适的斜齿轮标准模数对于传动系统的性能和可靠性至关重要。

首先,斜齿轮标准模数的选择应考虑传动功率和转速。

一般来说,传动功率越大,转速越高,所需的斜齿轮标准模数也会越大。

这是因为在高功率、高速度的传动系统中,齿轮需要具备更大的强度和耐磨性,而较大的标准模数可以提供更大的齿面宽度和齿根强度,从而满足传动系统的工作要求。

其次,斜齿轮标准模数的选择还应考虑传动比和齿轮的啮合角。

传动比是指齿轮的转速比,而啮合角则是齿轮啮合时齿面的夹角。

在设计斜齿轮传动系统时,需要根据传动比和啮合角来选择合适的标准模数,以保证齿轮的正常啮合和传动效率。

一般来说,传动比较大或者啮合角较小的传动系统,适合选择较小的标准模数,以提高齿轮的啮合效率和传动精度。

此外,斜齿轮标准模数的选择还应考虑齿轮的制造成本和加工工艺。

较大的标准模数可以提供更大的齿面宽度和齿根强度,但同时也会增加齿轮的材料消耗和加工难度。

因此,在实际工程中,需要综合考虑齿轮的使用环境、传动要求和制造成本,选择合适的标准模数,以达到性能和经济的平衡。

总的来说,斜齿轮标准模数的选择是一个综合考虑传动功率、转速、传动比、啮合角和制造成本等因素的过程。

合理选择标准模数可以提高传动系统的性能和可靠性,同时也有利于降低制造成本和提高生产效率。

在工程设计中,需要根据具体的传动要求和使用条件,合理选择斜齿轮的标准模数,以确保传动系统的正常运行和长期稳定性。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

法向公法线长 度:

Wkn=mncosan[(k-0.5)π +z'invan]+2xnmnsinan

20.07013868

此公式未考虑齿顶 降低的特例

实际基圆压力角就 是0

因有装配误差,公 法线一般选取负公 差

da=mt(z+2hat*+2xt)

假想齿数: 当量齿数:

z'=z*invat/invan zv=z/cos3β

齿根圆直径: df=mt(z-2hat*-2ct*+2xt)

59.01074228 3.252416043 55.22055551 3.043517395 1.626208021 1.626208021

hat* 端面顶隙系数:ct*

hat*=han*cosβ ct*=cn*cosβ

端面最少齿数:ztmin ztmin=2hat*/sin2at

端面变位系数:xt xt=xn*cosβ

1.03527618

20.64689649

0.965925826

0.241481457

15.5378243

(不产 生根

法向(刀具)模数:mn 1

齿数:z

57

法向压力角:αn

20

齿顶高系数:han* 1

顶隙系数:cn*

0.25

变位系数:xn

0

螺旋角:β

15

新斜齿轮设计

标准值:20 标准值:1或0.8 标准值:0.25或0.3

端面模数:mt

mt=mn/cosβ

端面压力角:at

tgat=tgan/cosβ

端面齿顶高系数:

1 1.25 2.25

61.01074228

62.92398481 63.24752296

56.51074228

在dk上的端面压 力角

对应的 d k :

ak=arccos(db/dk) d k =d b /cosa k

在dk上的齿厚: sk=s*rk/r-2rk(invak-inva)

75.54160239 55.22055551 -556.7718954

0

端面任意直径圆dk: 某压力角 a k : 跨齿数K:(计算)

221.168 0

7.491553868

参考计算值选取 K:

7

斜齿轮设计

分度圆: 齿距: 基圆: 基圆齿距: 分度圆齿厚: 分度圆槽宽: 齿顶高: 齿根高: 全齿高:

齿顶圆直径:

d=z*mn/cosβ=z*mt p=mtπ db=dcosat pb=mtπcosat s=mtπ/2+2xtmttgat e=p-s ha=hat*mt hf=(hat*+ct*)mt h=ha+hf=(2hat*+ct*) mt