冲压车间首件确认报表

冲压首末件检验记录表

判定

组 长:

IPQC:

SD-006B

(

)

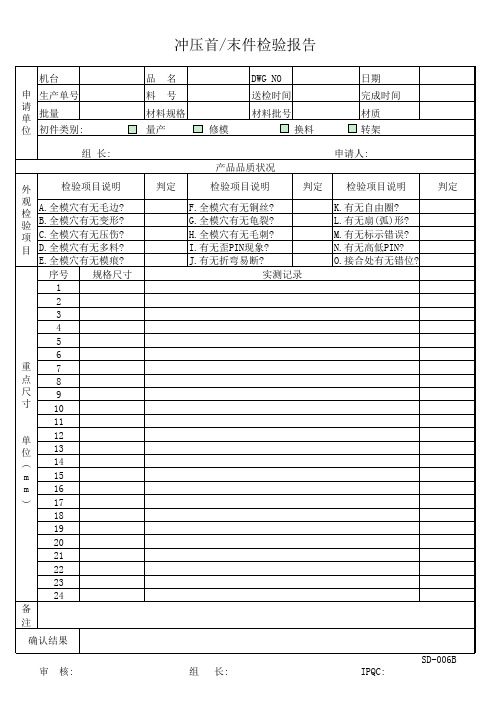

冲压首/末件检验报告

机台

申 生产单号 请 单 批量 位 初件类别:

品名 料号 材料规格 量产

修模

DWG NO 送检时间 材料批号

换料

日期 完成时间 材质 转架

组 长:

外

检验项目说明

观 检

A.全模穴有无毛边?

验 B.全模穴有无变形?

项 C.全模穴有无压伤?

目 D.全模穴有无多料?

E.全模穴有无模痕?

序号 规格尺寸

1

2

3

4

5

6

重

7

点

8

尺

9

寸 10

11

单 12 位 13

14

m

15

m 16

17

18

192021源自222324

备

注

确认结果

审 核:

产品品质状况

申请人:

判定

检验项目说明

判定 检验项目说明

F.全模穴有无铜丝? G.全模穴有无龟裂? H.全模穴有无毛刺? I.有无歪PIN现象? J.有无折弯易断?

实测记录

K.有无自由圈? L.有无扇(弧)形? M.有无标示错误? N.有无高低PIN? O.接合处有无错位?

首件确认报表

元器件、切坏PCB板。

半

项目

空载 电压

负载 电压

负载 条件

短路 测试

纹波

效率

高压 测试

过流 保护

测试结果确认

成 规格值

品半Biblioteka 功 能测 测试成 品

试值 成

品

□OK 确 认:

□OK 确 认:

□NG □NG

成

检验要求

品

外 1、检验产品外观、尺寸、结构是否符合标准

观 检

2、检验产品超声焊接是否正常、螺丝是否符合规格

是否有漏贴、多贴、少贴、贴错、贴偏、极性元件贴反等现象。

物

料

核对PCB板上所插元件是否与物料清单要求一直,确认元器件是

清 否插错、漏插、多插、浮高及极性元件插反等不良现象。

单

核对安规产品所插安全元器件厂牌、型号、规格或其他参数是

核 否与物料清单一致。

对

检查元器件的引脚是否切得过高影响组装或过低导致切伤贴片

验 3、检验产品标签内容及标签贴法是否正确无误

检验结果 □OK □NG □OK □NG □OK □NG

检验员

确认

首件结果判定

□合格,可批量生产

□不合格,原因: 品

□合格,可批量生产

□不合格,原因: 工

质 备注:

程 备注:

部 审核:

核准:

部 审核:

核准: 表单号:QR-05-041

AOSIMAI®

深圳市奥斯迈科技有限公司

Shenzhen Austin technology co., LTD

首件确认报表

产品型号: 客户名称: 线 别:

规 格: 订单号: 送检人:

生产日期: 订单批量: 送检时间:

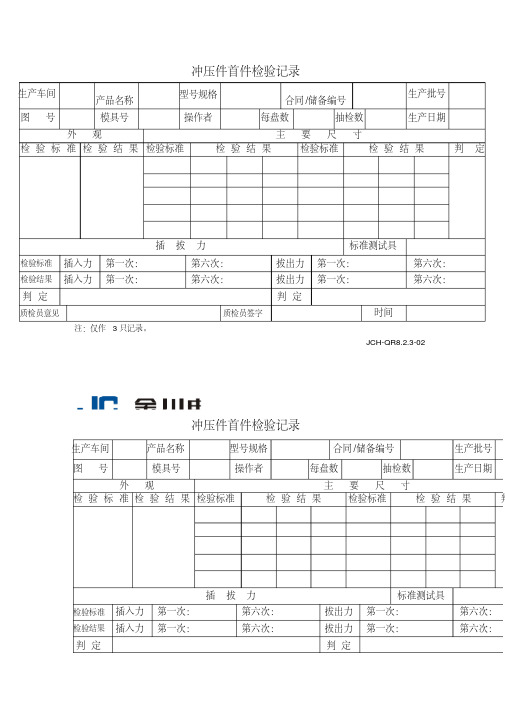

冲压件首件检验记录(表格模板、格式)

冲压件首件检验记录

生产车间

产品名称型号规格

合同/储备编号

生产批号

图号模具号操作者每盘数抽检数生产日期

外观主要尺寸

检验标准检验结果检验标准检验结果检验标准检验结果判定

插拔力标准测试具

检验标准插入力第一次:第六次:拔出力第一次:第六次:

检验结果插入力第一次:第六次:拔出力第一次:第六次:

判定判定

质检员意见质检员签字时间

注:仅作3只记录。

JCH-QR8.2.3-02

冲压件首件检验记录

生产车间产品名称型号规格合同/储备编号生产批号

图号模具号操作者每盘数抽检数生产日期

外观主要尺寸

检验标准检验结果检验标准检验结果检验标准检验结果判

插拔力标准测试具检验标准插入力第一次:第六次:拔出力第一次:第六次:

检验结果插入力第一次:第六次:拔出力第一次:第六次:

判定判定

质检员意见质检员签字时间注:仅作3只记录。

首未件检查报表

8 试喷:若为喷油件,需进行试喷确认,效果比对喷油签板.

9 位置:印刷字体位置是否符合样板(位置板)要求.

判定

备注

尺 寸 测 量 数 据

尺寸规格 测量方法

#

#

##

#

实 测 数 据 #######

#

##

# 判定

印刷工艺 参数: 固化剂编 干燥条

备注:

生产:

检查员:

确认:

审核:

生产工序: 塑胶成型 丝印

XXXX有限公司

XXXX Co., LTD

首件/ 末件报表

移印

烫金

组装

其它:

客户:

型号(机种):

产品编号:

产品名称:

产品版本:

材质:

模具/治具编号:

首件检查编号:

机台号:

首件时间:

确认理由: 变更 停/开机 维修 正常生产

NO

Байду номын сангаас确认内容

1 颜色/光泽:与签板比对无色差以及光泽不均,且在允收范围内.

2 外观:比对签板,整体要求在允收范围内.

3 结构:与签板比对不可有断裂、错位、白化、变形不良.

4 装配:与相关部件试装试配,检查组件是否灵活、到位.

5 尺寸:按检查指导书或图面指定的项目进行检测.

6 重量:按签板的重量管制(防止重量变化带来异常).

7 作业方法:确认作业员加工方法是否符合品质要求.

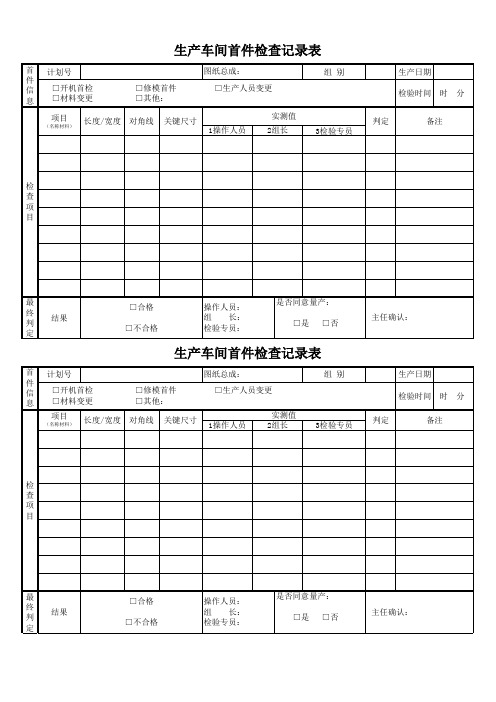

生产车间 首件检查记录表

是否同意量产: □是 □否 主任确认:

生产车间首件检查记录表

首 件 信 息 计划号 □开机首检 □材料变更 项目

(名称材料)

图纸总成: □修模首件 □其他: 关键尺寸 □生产人员变更 实测值 2组长

组 别

生产日期 检验时间 时 分

长度/宽度 对角线

Байду номын сангаас

1操作人员

3检验专员

判定

备注

检 查 项 目

最 终 判 定

生产车间首件检查记录表

首 件 信 息 计划号 □开机首检 □材料变更 项目

(名称材料)

图纸总成: □修模首件 □其他: 关键尺寸 1操作人员 □生产人员变更 实测值 2组长

组 别

生产日期 检验时间 时 分 判定 备注

长度/宽度 对角线

3检验专员

检 查 项 目

最 终 判 定

□合格 结果 □不合格

操作人员: 组 长: 检验专员:

□合格 结果 □不合格

操作人员: 组 长: 检验专员:

是否同意量产: □是 □否 主任确认:

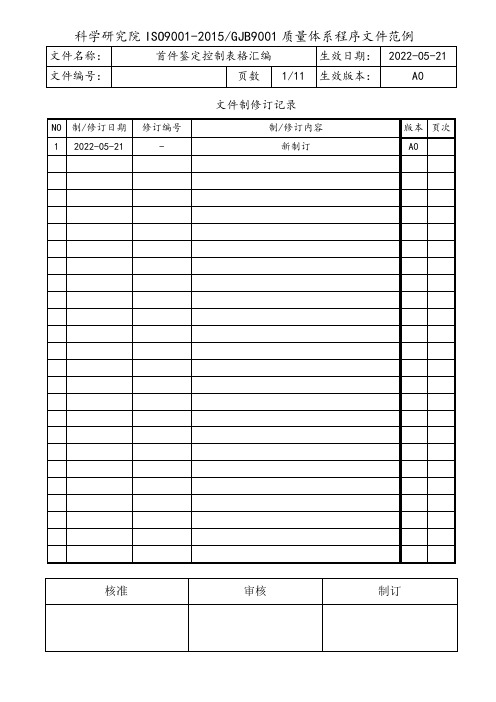

首件鉴定表格汇编

随产品流转的路线卡、工艺流转卡

质量记录的完整性

首件质量与质量原始记录的文实相符性

操作人员与检验人员的资格考核

鉴定结论:

首件鉴定小组组长(签名):

日期: 年 月 日

生产作业首件鉴定(检验)记录

生产线:工序名称:生产批号:

产品型号规格

鉴定人

日期

鉴定时机

初次运行□每天上班首件□更换材料□作业更改□工装改变□其他□

4

开工确认检查表。

5

与客户签订的技术协议/规范/条件及逐条响应。

相关资料

6

安全关键件清单、非金属材料清单。

相关资料

7

质量控制计划。

文件

8ቤተ መጻሕፍቲ ባይዱ

采购技术要求或技术协议等。

9

外协及自制零部件的FAI报告及零部件检验记录。外协、外包产品清单。

外协供应商及相关产品清单

10

型式试验大纲、试验报告。

11

例行试验大纲、试验报告或记录。

首件鉴定项目表

序号

图号

更改版次

名称

设计人员

备注

编制

日期

审核

会签

首件检验报告

名称

工作令号

图号

首件检验/试验报告

首件检验依据/主要技术指标

设备编号

超差结果

检验结论

合格:

检验人员

检验印章

超差:

检验地点

检验日期

首件生产过程中原始记录

产品型号

零(组)件型号

版次

零组件名称

工艺文件编号/版次/日期

流程卡编号(批次号)

器材选用的合理性

质量原始记录的完整性

鉴定意见

首件确认表

合格不合格

订 单 号:订 单 数: 送 样 数: 品名编号: 送 检 人: 检验接收人:

广州葵力橡塑制品有限公司

首件检验报表

首件制作时间: 首件检验时间:

表面有无痕迹 □ 明显可见 □ 轻微可见 □无表面有无色差 □ 明显可见 □ 轻微可见 □无

边沿有无缺损 □ 明显可见 □ 轻微可见 □无

图案、LOGO有无错误 □ 明显错误 □无错误

表面有无异色点 □ 明显可见 □ 轻微可见 □无

制作班组: 包装方式: 首件编号:

□ 第一次检查 □第二次检查 □多次检查 □ 接受 □待复 □拒收

检测试项目标准

表格使用说明:1、本表格可用于本公司任何产品生产时的首件检验作业

2、本表格作为生产产品可进入量产程序的批准证明

3、表格中未有提及的检验项目可在其它项中填写说明

4、表格中无需检验的项目需用“—”划除

QC: 审核: 包装检

查其它项:

护腕硬度偏差 □ 明显偏差 □ 轻微偏差 □无尺寸偏差 □≥2mm □≥5mm □≤2mm □≤5mm □无

包材规格 □ 无错误 □ 错误

包材外观 □ 无瑕疵 □ 有瑕疵

包装方式 □ 正确 □ 错误品质重点事项说明:

外观

检查功能

尺寸测

试

其它项:其它项:

形状有无改变 □ 明显可见 □ 轻微可见 □无表面有无白边 □ 明显可见 □ 轻微可见 □无

图案、LOGO有无走位 □ 明显可见 □ 轻微可见 □无。

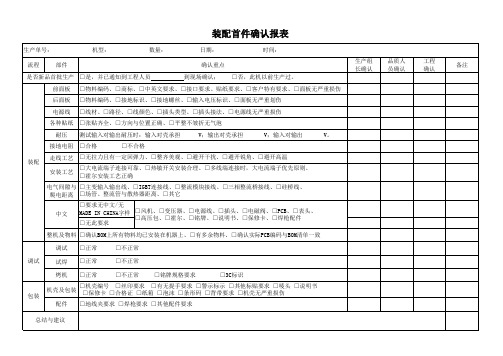

装配首件确认报表

□说明书

配件 □地线夹要求 □焊枪要求 □其他配件要求

总结与建议

生产组 长确认

品质人 员确认

工程 确认

备注

注:新机型、新材料、新工艺须由研发部门确认。

装配首件确认报表

生产单号:

机型:

数量:

日期:

时间:

流程

部件

确认重点

是否新品首批生产 □是,并已通知到工程人员

到现场确认; □否,此机以前生产过。

前面板 □物料编码、□商标、□中英文要求、□接口要求、贴纸要求、□客户特有要求、□面板无严重损伤

后面板 □物料编码、□接地标识、□接地螺丝、□输入电压标识、□面板无严重划伤

安装工艺

□大电流端子连接可靠、□热敏开关安装合理、□多线端连接时,大电流端子优先原则、 □霍尔安装工艺正确

电气间隙与 □主变输入输出线、□IGBT连接线、□整流模块接线、□三相整流桥接线、□硅桥线、 爬电距离 □场管、整流管与散热器距离、□其它

中文

□要求无中文/无 MADE IN CHINA字样 □风机、□变压器、□电源线、□插头、□电磁阀、□PCB、□表头、

电源线 □线材、□路径、□线颜色、□插头类型、□插头接法、□电源线无严重损伤

各种贴纸 □张贴齐全、□方向与位置正确、□平整不皱折无气泡

耐压 测试输入对输出耐压时:输入对壳承担

V;输出对Байду номын сангаас承担

V;输入对输出

V。

接地电阻 □合格

□不合格

装配

走线工艺 □无拉力且有一定回弹力、□整齐美观、□避开干扰、□避开锐角、□避开高温

□高压包、□霍尔、□铭牌、□说明书、□保修卡、□焊枪配件 □无此要求

整机及物料 □确认BOM上所有物料均已安装在机器上、□有多余物料、□确认实际PCB编码与BOM清单一致

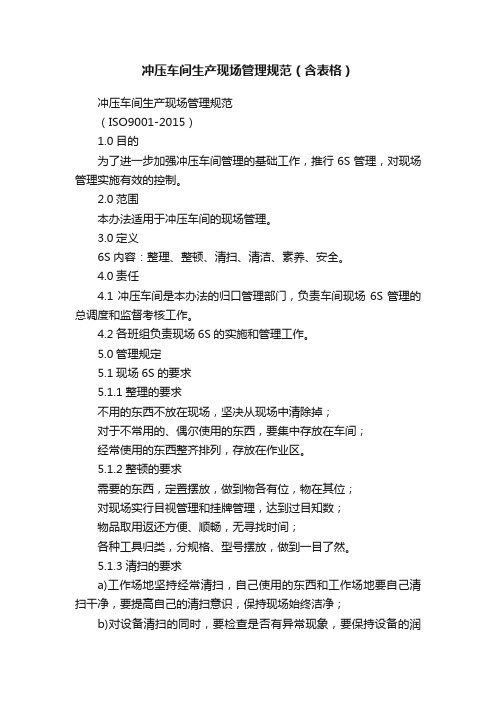

冲压车间生产现场管理规范(含表格)

冲压车间生产现场管理规范(含表格)冲压车间生产现场管理规范(ISO9001-2015)1.0目的为了进一步加强冲压车间管理的基础工作,推行6S管理,对现场管理实施有效的控制。

2.0范围本办法适用于冲压车间的现场管理。

3.0定义6S内容:整理、整顿、清扫、清洁、素养、安全。

4.0责任4.1冲压车间是本办法的归口管理部门,负责车间现场6S管理的总调度和监督考核工作。

4.2各班组负责现场6S的实施和管理工作。

5.0管理规定5.1现场6S的要求5.1.1整理的要求不用的东西不放在现场,坚决从现场中清除掉;对于不常用的、偶尔使用的东西,要集中存放在车间;经常使用的东西整齐排列,存放在作业区。

5.1.2整顿的要求需要的东西,定置摆放,做到物各有位,物在其位;对现场实行目视管理和挂牌管理,达到过目知数;物品取用返还方便、顺畅,无寻找时间;各种工具归类,分规格、型号摆放,做到一目了然。

5.1.3清扫的要求a)工作场地坚持经常清扫,自己使用的东西和工作场地要自己清扫干净,要提高自己的清扫意识,保持现场始终洁净;b)对设备清扫的同时,要检查是否有异常现象,要保持设备的润滑;c)在保持地面清洁的同时,要看油、水、汽滴漏情况,分析原因,在日常清扫工作中逐渐改善和杜绝,通过持续改进,使现场环境良性化。

5.1.4清洁的要求操作者要保持工作环境每时每刻都清洁美化;要对现场进行随时的清扫和清理,做到无滴漏,无积灰、油污等。

要保持生产件的清洁。

5.1.5素养的要求培养操作者的自我管理和自我约束,提高员工的自我管理水平和意识;提高员工“现场整洁是我们的脸面”的意识,自觉整理、整顿和清扫环境。

5.1.6安全的要求贯彻“安全第一、预防为主”的方针,在生产、工作中,必须确保人身、设备、设施安全,严守国家机密。

5.2绿化工艺的要求要求现场必须悬挂工艺卡片和作业指导书;工艺的制定必须满足生产的需要和产品检验的要求;5.3现场检验要求首件必检,对每道工序的首件必须实行“三检制”即:操作者自检、操作者之间互检、检查员专检;5.4建立三块板5.4.1建立现场定置管理图板。

车间现场稽核表

8

作业人员作业不良是否用红色笔进行标识。

是プ否

9

员工是否填写流程卡,有不良时是否进行备注。

✔是✔否

10

加工后的产品放在盒子内是否存在弯曲的现。

✔是✔否

11

现场使用的物料是否有标识,是否有合格章。

✔是✔否

12

作业机台上是否有调机品框,并进行标识。

プ是プ否

13

试产品、改善品是否作好相应的标识。

プ是プ否

14

是否经过首件OK后进行生产。

✔是✔否

15

隔离物料是否放在隔离区,是否有标识。

プ是プ否

16

物料架上物料是否有标识。

プ是プ否

17

SOP是否是临时SOP,是否已经过期。

18

SOP制定是否存在错误。

✔是✔否

序号

稽核内容

判定

责任人

1

车间人员是否按照车间管理规定进行穿戴无尘服。

✔是否

2

机台、作业台面、过棍是否有残留费料、残胶等不良。

3

生产模具保养记录表是否填写正确。

是プ否

4

垫刀PET清洁记录表是否进行填写正确。

5

五金模具寿命管制表是否进行填写正确。

✔是✔否

6

五金模具冲压履历表是否进行填写正确。

7

现场作业是否悬挂SOP进行作业。

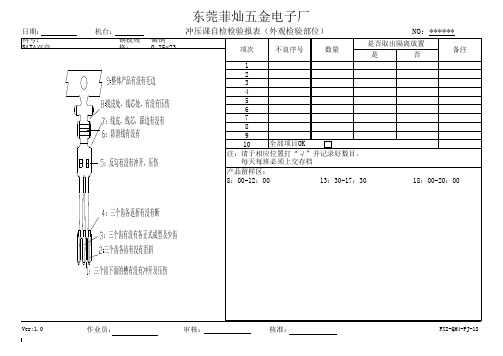

冲压自检检报表(外观检验部位)

9

10

全部项目OK

注:请于相应位置打“√”并记录好数目。

每天每班必须上交存档

产品留样区: 8:00-12:00

13:30-17:30

18:00-20:00

:三个齿各返折有没有断

:三个齿有没有各正式成型及少齿 三个齿各齿有没有歪斜 :三个齿下面的槽有没有冲开及压伤

Ver:1.0

作业员:

审核:

核准:

FXI-QM4-PJ-18

日期: 料号:

SATA双高

机台: 铜板规

格:

磷铜 0.25*23

整体产品有没有毛边 线皮处,线芯处,有没有压伤 :线皮,线芯,踩边有没有 :防滑线有没有

:反勾有没有开,压伤

东莞菲灿五金电子厂

冲压课自检检验报表(外观检验部位)

NO:******

项次

不良序号

数量

是否取出隔离放置

是

否

备注

1

2

3

4

5

6

7

8