链箅机_回转窑球团生产工艺

球团工艺及生产

球团工艺及生产把细磨铁精矿粉或其他含铁粉料添加少量添加剂混合后,在加水润湿的条件下,通过造球机滚动成球,再经过干燥焙烧,固结成为具有一定强度和冶金性能的球型含铁原料。

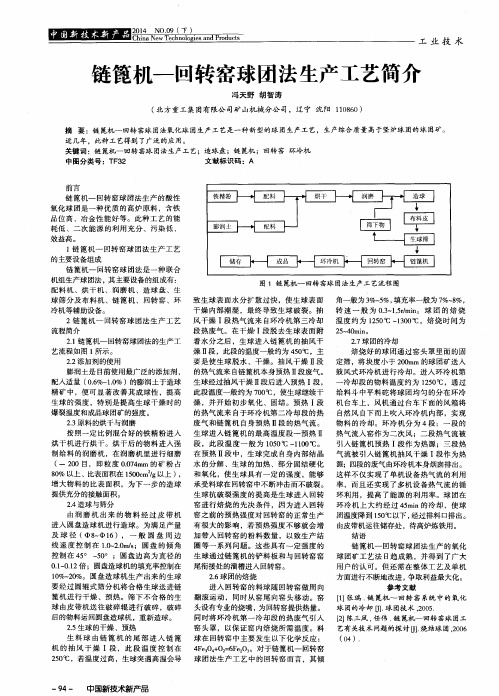

球团矿生产的流程:一般包括原料准备、配料、混合、造球、干燥和焙烧、冷却、成品和返矿处理等工序,如下图所示。

球团矿的生产流程中,配料、混合与烧结矿的方法一致;将混合好的原料经造球机制成10-25mm的球状。

1.球团矿的概念把细磨铁精矿粉或其他含铁粉料添加少量添加剂混合后,在加水润湿的条件下,通过造球机滚动成球,再经过干燥焙烧,固结成为具有一定强度和冶金性能的球型含铁原料。

球团生产与烧结生产一样,是为高炉提供“糖料”的一种加工方法,是将细磨精矿或粉状物料制成能满足高炉冶炼要求的原料的一个加工过程。

将准备好的原料(细磨精矿或其他细磨粉状物料、添加剂等),按一定比例经过配料、混匀,制成一定尺寸的小球,然后采用干燥焙烧或其他方法使其发生一系列的物理化学变化而硬化固结,这一过程即为球团生产过程,其产品即为球团矿。

球团矿分酸性球团矿和碱性球团矿。

由于酸性球团矿生产操作较易控制,且品位高,强度好,同时,高炉冶炼也需要酸性球团与高碱度烧结矿配合使用。

2.球团矿生产迅速发展的原因:◆天然富矿日趋减少,大量贫矿被采用。

铁矿石经细磨、选矿后的精矿粉,品位易于提高。

过细精矿粉用于烧结生产会影响透气性,降低产量和质量。

细磨精矿粉易于造球,粒度越细,成球率越高,球团矿强度也越高。

◆球团法生产工艺的成熟。

从单一处理铁精矿粉扩展到多种含铁原料。

生产规模和操作也向大型化、机械化、自动化方向发展。

技术经济指标显著提高。

球团产品也已用于炼钢和直接还原炼铁等。

◆球团矿具有良好的冶金性能:粒度均匀、微气孔多、还原性好、强度高,有利于强化高炉冶炼。

球团矿生产中的主要设备:圆盘造球机:将焦炭粉、石灰石粉或生石灰、铁精矿粉混合后,输入圆盘造球机上部的混合料仓内,均匀地向造球机布料,同时由水管供给雾状喷淋水,倾斜(倾角一般为40一5 0°)布置的圆盘造球机,由机械传动旋转,混合料加喷淋水在圆盘内滚动成球。

链篦机回转窑生产工艺流程及设备球团

链篦机回转窑生产工艺流程及设备球团下载温馨提示:该文档是我店铺精心编制而成,希望大家下载以后,能够帮助大家解决实际的问题。

文档下载后可定制随意修改,请根据实际需要进行相应的调整和使用,谢谢!并且,本店铺为大家提供各种各样类型的实用资料,如教育随笔、日记赏析、句子摘抄、古诗大全、经典美文、话题作文、工作总结、词语解析、文案摘录、其他资料等等,如想了解不同资料格式和写法,敬请关注!Download tips: This document is carefully compiled by the editor. I hope that after you download them, they can help you solve practical problems. The document can be customized and modified after downloading, please adjust and use it according to actual needs, thank you!In addition, our shop provides you with various types of practical materials, suchas educational essays, diary appreciation, sentence excerpts, ancient poems, classic articles, topic composition, work summary, word parsing, copy excerpts, other materials and so on, want to know different data formats and writing methods, please pay attention!链篦机回转窑生产工艺流程及设备球团在建筑材料行业中扮演着非常关键的角色,它是制造高质量球团的关键设备,通过一系列精密的工艺流程,将原料转化为成品球团。

链篦机—回转窑球团工艺探析

链篦机—回转窑球团工艺探析摘要链篦机—回转窑球团工艺是我国钢铁生产的重要工艺,该工艺具有高产、节能等优势,长期以来是我国钢铁生产工艺的重点研究目标。

本文研究时,以链篦机—回转窑球团工艺优化为主要目标,针对我国的链篦机—回转窑球团工艺研究现状进行总结,发现长期以来我国一直在探究链篦机—回转窑球团工艺优化措施。

但是,研究也发现该工艺环境污染问题一直没有得到妥善解决,相关研究较少。

因此,本文研究另辟蹊径,针对链篦机—回转窑球团脱硫脱硝工艺进行全面分析,提出新型环保工艺,旨在提高该工艺的环境保护能力。

关键词:链篦机;回转窑球团工艺;探究钢铁资源是现代社会发展的重要资源,我国自建国以来就非常重视钢铁资源生产,不断优化钢铁生产技术。

如,球团生产工艺就是近些年我国钢铁生产工艺的重点研究目标。

我国相关部门根据技术原理,提出链篦机—回转窑球团工艺,该工艺以链篦机和回转窑球团为基础进行生产,工艺结构虽然比较复杂,但是相比于传统生产工艺,该工艺产量大幅度提升,原料适用性比较强。

该工艺的独特优势,使其成为我国钢铁工业的重点工艺。

但是,随着我国工业进步和工业生产理念变化,链篦机—回转窑球团工艺也在不断优化,对我国钢铁生产有重要的影响。

1.链篦机—回转窑球团工艺全面研究链篦机—回转窑球团工艺的独特优势,使其成为我国钢铁生产工艺研究的重点对象。

长期以来,为满足我国工业生产对钢铁产量的需求,相关技术领域一直都非常重视链篦机—回转窑球团工艺研发。

本文在对链篦机—回转窑球团工艺探析的过程中,结合相关资料对我国链篦机—回转窑球团工艺的研究进行全面探析。

①研究发现,河钢集团宣钢公司以技术提效为目标,针对自身链篦机—回转窑球团工艺进行全面改造。

该厂的传统工艺,生产链条复杂,整个生产链由配料、烘干、润磨、造球等工艺组成,回转窑系统结构也比较复杂,都在一定程度上造成工艺成本高的问题。

因此,该集团针对自身工艺问题,提出工艺提效技术方案。

如,该集团针对润磨工艺进行了改善。

链篦机-回转窑球团法生产工艺简介

图 1链 篦机一 回 转窑球 团法生 产工 艺流程 图

2 . 2 添加 剂 的使 用

膨 润 土是 目前 使用 最 广泛 的添 加 剂 ,

配人 适量 ( 0 . 6 %一 1 . 0 % )的膨 润土 于造 球

精 矿 中 ,便 可 显 著 改 善 其 成 球性 ,提 高 生球的强度 ,特别 是提 高生球干燥时 的 爆裂 温度 和成 品球 团矿 的强度 。 2 . 3 原料 的烘 干与 润磨 按 照 一 定 比例 混合 好 的铁 精 粉 进 入 烘 干 机进 行 烘 干 。 烘 干后 的物 料 进 入 强 制 给 料 的 润磨 机 ,在 润磨 机 里 进 行 细 磨 ( 一2 0 0目, 即 粒 度 0 . 0 7 4 m m 的 矿 粉 占

8 0 % 以上 、比表 面积 在 1 5 0 的 比表 面 积 ,为下 一 步 的造 球 提供 充分 的接触 面 积 。 2 . 4 造 球与 筛分 由 润 磨 机 出 来 的 物 料 经 过 皮 带 机 进 入 圆 盘造 球 机 进 行 造 球 。 为满 足 产 量 及球径 ( 8 ~ 1 6), 一 般 圆 盘 周 边 线速 度控制 在 1 . 0 ~ 2 . 0 m / s ; 圆 盘 的 倾 角 控制在 4 5 。~ 5 0 。 ; 圆盘 边 高 为 直 径 的 0 . 1 ~ 0 . 1 2 倍 ;圆盘 造球 机 的填充 率控 制在 1 0 %~ 2 0 %。 圆盘 造 球 机 生 产 出来 的生 球 要 经 过 圆 辊式 筛 分 机 将 合 格 生球 送 进 链 篦机进行干燥、预热。筛下 不合 格的生 球 由皮 带 机送 往 破 碎 辊 进 行 破 碎 ,破 碎 后 的物料 运 回圆盘造 球机 ,重新 造球 。 2 . 5 生 球 的干燥 、预 热 生 料 球 由 链 篦 机 的 尾 部 进 人 链 篦 机 的 抽 风 干 燥 I段 ,此 段 温 度 控 制 在 2 5 0  ̄ C,若 温度 过 高 ,生球 突 遇 高温 会 导

链蓖机--回转窑焙烧球团法

链蓖机--回转窑焙烧球团法链篦机—回转窑工艺最早,链篦机—回转窑工艺是用于水泥的焙烧,以降低耗热量。

由于它在水泥工业中取得了明显的效果而引起了球团业的兴越。

由美国A—C公司取得了成功,并在世界范围内建设了为数不少的大型球团厂,计有50台之多,最大的为400万t/a。

1 、链篦机—回转窑的优点1)根据球团在升温焙烧过程中强度变化的特点,把热工工艺制度分别置于三个设备上来进行。

在链篦机上实现生球的干燥和预热;在回转窑中进行高温焙烧;在冷却机中进行冷却。

按照不同的温度要求,使设备比较容易实现既定的热工制度并得到保证。

特别是能适当降低设备总体材质的耐高温性能要求,用量较少而且容易得到保证。

2)对原料的适应性更强。

它不但适应于磁铁矿、赤铁矿和褐铁矿、菱铁矿和硫酸烧渣,而且在原料性质有所变化的情况下,也可靠调整三个设备的速度来求得一定程度的适应。

3)燃料不但可用煤气和重油,而且可以100%的使用煤粉,也可混合使用两种燃料。

4)产品的质量高且更为均匀。

由于球因的干燥和预热是在链篦机上进行的,布料平整,料层静止,在正确的热工制度下,不会产生球团的粉碎;球团的焙烧阶段是在窑内进行,窑内温度可以达到焙烧所要求的温度,使球团得到充分固结;同时,由于球团得到均衡的翻滚,保证了球团焙烧的最终质量要求,而且总体质量也很均匀。

5)实现了球团生产的大型化,而且随单系统规模的加大。

其规模效益特别明显,能耗也低,但随窑直径的加大,而受制造和运输的限制。

2、链篦机—回转窑工艺的缺点1)由于全部工艺过程分在三个设备上完成,因而工艺和设备布置显得不够紧凑,占地面积也较大;设备总吨位也较重,工艺和设备设计都较复杂。

2)在回转窑操作过程中,由于物料的运动,窑内粉末量可能增多,在窑内温度过高的情况下会产生粘结、结块和结圈现象。

但是,在今天的技术水平下,操作得当,已可基本避免这一现象的出现。

3)回热系统的设置可大大降低焙烧球团的热耗,但与带式焙烧比较,由于其管路较长和散热体的体积较大,其热效率略差些。

链篦机-回转窑球团工艺探讨

196链篦机—回转窑球团工艺探讨田彬彬(邯郸市鼎正重型机械有限公司,河北 邯郸 056700)摘 要:链篦机-回转窑球团法是一种新型的球团生产工艺,具有良好的产品品质和经济效能,同时节能环保,本文对链篦机-回转窑球团工艺进行了探讨。

关键词:炼铁;链篦机-回转窑;球团工艺中图分类号:G676 文献标识码:A 文章编号:11-5004(2019)02-0196-2收稿日期:2019-02作者简介:田彬彬,男,生于1989年,汉族,河北邯郸人,本科,研究方向:设备制造与工艺。

随着我国钢铁工业的快速发展,铁矿被大量开采,富矿越来越少,因此人们开始进行贫矿的冶炼。

通过直接入炉的方式进行贫矿冶炼,经济价值比较低,因此如何提高贫矿的冶炼价值成为了人们关注的重点问题,球团造块工艺就是在这样的背景下发展起来的,链篦机-回转窑球团法就是其中一种,通过链篦机-回转窑球团法能够生产酸性氧化球团,这是一种非常优质的高炉原料,通过其生产的酸性氧化球团具有含铁品位高、冶金性能好等优点,而且这一工艺还具有能耗低、污染低、二次能源利用充分和经济性能好等优点,正是由于具有这些优点,使其在贫矿冶炼中具有重要的应用。

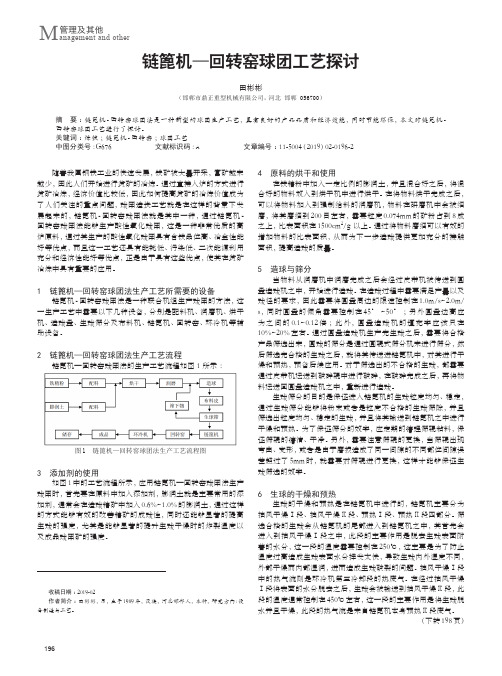

1 链篦机—回转窑球团法生产工艺所需要的设备链篦机-回转窑球团法是一种联合机组生产球团的方法,这一生产工艺中需要以下几种设备,分别是配料机、润磨机、烘干机、造球盘、生球筛分及布料机、链篦机、回转窑、环冷机等辅助设备。

2 链篦机—回转窑球团法生产工艺流程链篦机—回转窑球团法的生产工艺流程如图 1 所示:图1 链篦机—回转窑球团法生产工艺流程图3 添加剂的使用如图1中的工艺流程所示,应用链篦机—回转窑球团法生产球团时,首先要在原料中加入添加剂,膨润土就是主要常用的添加剂,通常会在造球精矿中加入0.6%~1.0%的膨润土,通过这样的方式能够有效的改善精矿的成球性,同时还能够显著的提高生球的强度,尤其是能够显著的提升生球干燥时的炸裂温度以及成品球团矿的强度。

链篦机回转窑生产工艺流程及设备球团

链篦机回转窑生产工艺流程及设备球团The production process of chain grate roasting rotary kiln and equipment pelletizationChain grate roasting rotary kiln is a key equipment in the production of pelletized products. It is widely used in industries such as metallurgy, chemical engineering, and building materials. In this article, we will explore the production process of the chain grate roasting rotary kiln and the equipment involved.The first step in the production process is raw material preparation. The raw materials used for pellet production typically include iron ore fines, coal powder, limestone, and bentonite. These materials are carefully proportioned and mixed to achieve the desired composition. The mixture is then fed into a balling disc or drum to form small pellets.链篦机回转窑是生产球团产品的关键设备。

它广泛应用于冶金、化工和建材等行业。

本文将探讨链篦机回转窑的生产工艺流程和涉及的设备。

链篦机回转窑工艺流程

链篦机回转窑工艺流程

《链篦机回转窑工艺流程》

链篦机回转窑工艺是一种常用的水泥生产工艺,它通过链篦机将原料送入回转窑进行煅烧,最终制成水泥产品。

以下是该工艺的基本流程:

1. 原料准备:将石灰石、粘土、铁矿石等原料送入破碎机进行破碎,然后通过皮带输送机运送至储料仓。

2. 混合料制备:将不同比例的原料送入混合机进行混合,使其成为合适的煅烧料。

3. 进料系统:通过链篦机将混合料精确地送入回转窑的进料端。

4. 煅烧过程:回转窑内部达到高温后,煅烧料开始在高温下煅烧,经过旋转窑筒的不断转动,煅烧料逐渐转化成水泥熟料。

5. 熟料冷却:熟料通过末端的冷却机进行冷却,降低熟料的温度。

6. 熟料磨矿:将冷却后的熟料送入水泥磨进行磨矿,最终成为所需的水泥产品。

7. 包装出库:水泥产品经过包装机包装后,通过物流设备进行出库,最终运送到市场销售。

以上就是链篦机回转窑工艺流程的基本步骤,它通过高温煅烧、冷却磨矿等步骤,最终制成优质的水泥产品,满足市场需求。

链篦机-回转窑

链篦机--回转窑球团技术1 简介链篦机—回转窑球团技术是采用链篦机干燥、预热生球,回转窑固结、焙烧球团,环冷机上冷却成品球团的一种球团工艺。

该技术生产的球团矿是一种优质的高炉原料,含铁品位高,冶金性能好,适合较长时间贮存和远距离运输等商品化优势。

与烧结矿搭配使用,可有效的降低高炉焦比和提高高炉产量,能使高炉炉料结构合理化;工艺先进,二次能源利用充分,环境清洁;球团矿质量高、能耗低,经济效益和环境效益好。

而竖炉球团的技术,球团质量不均匀、对原料适应性差,难于大规模生产。

根据我国钢铁和矿山企业的现状和特点,自 2002 年以来,我们研制开发建成了几十条中小型链篦机-回转窑球团生产线(详见业绩表)。

这些工程以工艺先进、实用、投资省,建设快,投产达产快,效益好而得以迅猛发展。

2 先进的技术装备和控制水平以提高产品质量、降低成本为目的,充分吸取国内同类型球团厂建设的经验和国外先进技术,使主要技术经济指标达到国内先进水平。

主体生产线设备全部采用 PLC 系统实现集中联锁控制,关键生产岗位设有监控工业电视,达到国内先进的自动化程度。

3 工艺简述磁铁矿粉和赤铁矿粉和膨润土在配料室按一定比例进行配比。

配比完后的混合料在干燥机烘干 ( 水份由 10% 经过烘干后降至 8.0% 左右 ) 和混匀 , 在润磨机上对混合料进行润磨 , 通过拉式皮带机把润磨好的混合料送至造球盘造球 , 通过布料筛分系统均匀把生球布在链篦机上 , 生球在链篦机上进行干燥、预热,在回转窑中固化、焙烧,在环冷机上冷却(温度≤ 150℃ ),最后通过皮带机或链板机运至成品场储存。

成品球团矿粒度 8~16mm,其中 10~16mm 的占90% 。

返料、除尘灰均返回使用,能够充分回收和利用资源并确保生球的质量。

4 完善的环境保护、工业安全卫生及消防措施严格控制粉尘、废气的排放,无工业废水外排,以保护该地区的生态。

系统产生的烟气经主抽风机系统进入除尘器,初始浓度 1 ~ 1 .5g /Nm3,除尘效率:> 98% ,烟气净化后经烟囱排放,粉尘排放浓度< 80mg/Nm3;最低可达排放量 74.85kg /h ,排放浓度 237.4mg/Nm3,均符合国家排放标50mg/NM3 SO2准。

简述介绍链篦机--回转窑生产球团矿的流程

链篦机和回转窑是球团矿生产过程中重要的设备,它们在球团矿的生产过程中发挥着至关重要的作用。

下面将对链篦机和回转窑在球团矿生产中的流程进行介绍。

一、链篦机的作用链篦机是用于球团矿生产过程中的颗粒物料输送和连续配矿的重要设备。

它主要由机架、牵引链、输送槽、牵引轮、牵引轴等部件组成。

链篦机可以根据物料流量进行连续或间歇式的工作,适用于各种颗粒状、块状物料的输送。

在球团矿生产中,链篦机主要用于将熟料输送到回转窑。

它的主要作用包括:1. 输送熟料:链篦机通过牵引链将熟料从料仓输送到回转窑。

2. 连续配矿:链篦机可以根据需要进行连续或间歇式的工作,以满足球团矿生产过程中对配料的要求。

二、链篦机在球团矿生产中的工作流程球团矿生产中,链篦机的工作流程主要包括以下几个环节:1. 物料装载:熟料从料仓中装载到链篦机的输送槽中。

2. 物料输送:链篦机通过牵引链将熟料沿着输送槽输送到回转窑。

3. 连续配矿:根据生产需要,链篦机可以根据连续或间歇式的工作模式进行配料。

三、回转窑的作用回转窑是球团矿生产过程中常用的设备,主要用于球团矿的烧结。

回转窑主要由筒体、支撑滚轮、传动装置、燃烧装置、尾部密封装置等部件组成。

回转窑通过内部的高温煤气对球团矿进行烧结,使其达到理想的物理和化学性能。

回转窑的主要作用包括:1. 烧结球团矿:回转窑通过高温煤气对球团矿进行烧结,使其达到理想的物理和化学性能。

2. 回收能源:回转窑通过燃烧装置对煤气进行燃烧,可以回收能源,降低生产成本。

四、回转窑在球团矿生产中的工作流程球团矿生产中,回转窑的工作流程主要包括以下几个环节:1. 进料:球团矿经过链篦机输送到回转窑中。

2. 烧结:回转窑通过内部的高温煤气对球团矿进行烧结,使其达到理想的物理和化学性能。

3. 出料:经过烧结的球团矿从回转窑中出料,进入下一个生产环节。

总结:链篦机和回转窑是球团矿生产过程中不可或缺的设备,它们通过各自独特的作用和工作流程,保证了球团矿的高效生产和质量稳定。

链篦机_回转窑铁矿氧化球团干燥预热工艺参数研究_张汉泉

文章编号:1005-7854(2005)02-0059-04链篦机-回转窑铁矿氧化球团干燥预热工艺参数研究张汉泉(武汉理工大学资源与环境工程学院,武汉430070)摘 要:利用程潮铁矿自产磁铁精矿,在膨润土添加量为1.0%~ 1.2%时,润磨后造球。

通过模拟链篦机装置试验,研究了链篦机-回转窑氧化球团生产工艺中链篦机料层高度、鼓风干燥热风温度、抽风干燥热风温度、预热热风温度及风速(工况)等预热工艺参数。

在此干燥预热工艺条件下,链篦机干球经回转窑焙烧固结后,球团矿抗压强度2828N/个,转鼓指数(+6.3mm)93%,耐磨指数(-0.5mm )3153%,FeO<1%,成品球质量达到了优质球团质量的要求。

关键词:氧化球团;链篦机-回转窑;干燥预热;料层厚度中图分类号:TF046;TF03 文献标识码:AST U DY ON PROCESS PARA MET ERS O F DRY ING AN D PREH EA T IN GIRON OXIDIZED PELLET S IN GRA T E -K ILNZHAN G Han -quan(School o f Resource and Environment Engineering,Wuhan University o f Technology ,Wuhan 430070,Hubei,China)ABSTRAC T:In this paper the process parameters,such as bed depth of grate,gas temperature of updraught dry -ing and dow ndraught drying ,temperature and velocity of preheating gas in production of ox idized pellets through g rat-e kiln,w ere studied by preheating g rate simulator.Sel-f produced magnetite concentrates from Cheng chaoM ine,w ith 1.0%~1.2%of bentonite being added as an additive,w ere adopted in the study.In the test,before palletized,the concentrate w as treated by damp milling technology.On the drying and preheating condition em -ployed in this study,the cold com pression streng th of the fired pellet,after dried throug h the grate and roasted in a test kiln,averaged 2828N/P,the tumbler strength(+ 6.3m m)was about 93%,and the abrasion index (-015mm)was 3.53%,FeO<1%.The fired pellet ranked among the hig h g rade in terms of its good quality.KEY WORDS:Oxidized pellets;Grate -kiln;Preheating and drying ;Bed depth收稿日期:2005-01-09作者简介:张汉泉,博士研究生。

控制回转窑结圈提高链篦机-回转窑工艺生产作业率

控制回转窑结圈提高链篦机-回转窑工艺生产作业率球团车间控制结圈治理QC小组一、表面程潮铁矿球团工程于2002年6月18日开工兴建,2003年6月建成投产,2004年9月首次实现月度达产,具备年产120万吨球团矿生产能力,是省内唯一接纳国际先进的链篦机-回转窖生产工艺的球团厂。

二、QC小组简介我们车间QC小组由工程技能人员和具有富厚经验的治理人员、工人组成。

自2003年建成投产以来,围绕新工艺、新设备进行了大量的技能攻关运动,取得了许多结果,有效地促进了球团达产。

(小组成员组成情况见下表)。

表1 自主治理小组表面三、选题理由我们接纳的链篦机-回转窖生产工艺最大优点是具有单机产量大,制品球质量稳定,对原料适应性强等优点。

但通过一年来的试生产也曝露出该工艺存在的缺点,即在焙烧历程中容易在回转窑中产生结圈。

1、结圈的形成:在链篦机-回转窑氧化球团生产中,由于种种因素(粉末、煤的灰分、灰分熔点、工艺控制)相互作用在回转窑中焙烧时在窑壁上形成结块的现象。

2、结圈危害:(1)增加回转窑运行负荷;(2)低落系统的作业率;(3)低落产量;(4)影响回转窑中的热辐射,从而影响球团焙烧效果;(6)增加了扒块的投入的人力物力。

四、现状观察为确定我们的攻关目标,我们自主治理小组决定进行流程跟踪考察运动,小组成员进行了明确分工,跟踪项目及责任人见表2表2 流程考察分派1、皂土质量观察情况皂土是球团生产中造球的重要粘结剂,皂土的主要成份为SiO2,皂土的质量直接影响到其配入量及生球的质量,为此,我们对皂土进行了阐发。

2、皂土水分阐发从图2中我们可以看出,皂土的水分颠簸较大,到达生产要求(<10%)的比例较小。

3、皂土粒度阐发从图3中我们可以看出,皂土粒度颠簸较大,平均较低,-200目粒度平均只有87%,远远低于生产要求的99%以上。

4、皂土吸蓝量阐发从4图中我们可以看出,皂土的吸蓝量变革较大,到达生产指标要求的较少。

图2 皂土水分分析2468101214207208209210211212213214215样号水份/%图3 皂土粒度分析20406080100207208209210211212213214215样号-200目含量/%5、燃煤质量阐发表4 煤质量情况6、煤质量阐发图从图5发明:(1)煤的水分过大(生产要求<8%),最高到达了35%,最低也有图4 皂土吸蓝量分析20406080100120207208209210211212213214215样号吸蓝量/m m o l /100g图5 煤质量分析5101520253035101112样号水分/%、灰分/%、发热值MJ/kg 、灰熔点/*10-218%。

链篦机—回转窑球团法生产工艺简介

链篦机—回转窑球团法生产工艺简介作者:冯天野胡智涛来源:《中国新技术新产品》2014年第18期摘要:链篦机—回转窑球团法氧化球团生产工艺是一种新型的球团生产工艺,生产综合质量高于竖炉球团的球团矿。

近几年,此种工艺得到了广泛的应用。

关键词:链篦机—回转窑球团法生产工艺;造球盘;链篦机;回转窑环冷机中图分类号:TF32 文献标识码:A前言链篦机—回转窑球团法生产的酸性氧化球团是一种优质的高炉原料,含铁品位高、冶金性能好等。

此种工艺的能耗低、二次能源的利用充分、污染低、效益高。

1 链篦机—回转窑球团法生产工艺的主要设备组成链篦机—回转窑球团法是一种联合机组生产球团法,其主要设备的组成有:配料机、烘干机、润磨机、造球盘、生球筛分及布料机、链篦机、回转窑、环冷机等辅助设备。

2 链篦机—回转窑球团法生产工艺流程简介2.1 链篦机—回转窑球团法的生产工艺流程如图1所示。

2.2 添加剂的使用膨润土是目前使用最广泛的添加剂,配入适量(0.6%~1.0%)的膨润土于造球精矿中,便可显著改善其成球性,提高生球的强度,特别是提高生球干燥时的爆裂温度和成品球团矿的强度。

2.3 原料的烘干与润磨按照一定比例混合好的铁精粉进入烘干机进行烘干。

烘干后的物料进入强制给料的润磨机,在润磨机里进行细磨(-200目,即粒度0.074mm的矿粉占80%以上、比表面积在1500cm2/g以上),增大物料的比表面积,为下一步的造球提供充分的接触面积。

2.4 造球与筛分由润磨机出来的物料经过皮带机进入圆盘造球机进行造球。

为满足产量及球径(Φ8~Φ16),一般圆盘周边线速度控制在1.0~2.0m/s;圆盘的倾角控制在45°~50°;圆盘边高为直径的0.1~0.12倍;圆盘造球机的填充率控制在10%~20%。

圆盘造球机生产出来的生球要经过圆辊式筛分机将合格生球送进链篦机进行干燥、预热。

筛下不合格的生球由皮带机送往破碎辊进行破碎,破碎后的物料运回圆盘造球机,重新造球。

链篦机-回转窑铁矿石球团系统-Metso

生球

焙烧球团 铺底料层

250 – 380 mm

炉箅条

150 mm 3

安装链篦机传送链

能量效率

链篦机-回转窑焙烧机由三台独 立的工艺设备组成。

链篦机用于干燥和预热将要进入 回转窑进行焙烧的生球。生球形成 后,均匀分布在整个箅板上。链篦 机利用高温、中温和低温气体传 热。

链篦机利用来自回转窑和冷却机 的热量进行热回收。通过气固接触, 传导气体热量,以实现所要求的有效 传热。必须控制生球的加热速率,以 防止形成内部蒸汽(生球水分的蒸 发)。如果水分快速蒸发,会导致团 块开裂。应根据具体的生球特性,确 定其干燥所需的气体温度。必须快速 除去料层上的水蒸气。

加工区由有效运行的窑炉和底部 风箱组成。工艺风经过上述装置时, 被引导通过箅板。输送单元和上下部 壳体支承在钢结构框架上。支承框架 精心安装和牢固支承在预热区,并强 制通风冷却,以确保输送单元在运 行、加热和冷却过程中保持适当对 中。

链节护板螺栓

链节护板 衬套

侧板 炉箅

间隔管 炉箅夹子

链节 衬套

箅板链条及其组件分解图

抽风干燥

抽风干燥

生球

回火预热

预热区 回转窑

1区 2区

3区

4区

链篦机

现代化链篦机-回转窑系统流程图

2

环形冷却机

球团 烟囱

工艺灵活

生产铁矿石球团的工艺主要有两 种:链篦机-回转窑方法和带式焙烧 机方法。在带式焙烧机中,一排台车 以相同的速度连续穿过干燥、焙烧和 冷却区。某一部分的任何变化,都会 影响其他部分的停留时间。

带孔回转窑

通过向回转窑中的球 利技术,外加燃料消耗低的优势,可 显著提高球团的质量。焙烧温度所达 到的完全氧化,可产生强度更高的球 团,且还原性不变。这种能力是链篦 机-回转窑系统所独有的。

链箅机_回转窑球团生产工艺

世界金属导报/2010年/8月/31日/第010版原料炼铁链箅机-回转窑球团生产工艺廖建国自1966年神户制钢公司在神户炼铁厂内建设了链算机-回转窑球团生产设备以来,已有许多采用相同生产工艺的球团生产设备建成投产本文就球团生产设备的开发过程和各种球团生产工艺的特征进行介绍,同时对链算机-回转窑球团生产工艺的优势和神户制钢公司的各工程项目的最新状况进行了分析1前言目前,世界主要的炼铁方法是采用高炉进行大规模生产的高炉炼铁法和采用电炉进行中小规模生产的电炉炼铁法。

高炉炼铁使用的原料为块矿石、烧结矿和球团矿,电炉炼铁法使用的原料为废钢、还原球团矿和用还原球团矿生产的团矿等。

烧结矿是钢铁原料,其粒度为1 5mm~30mm。

烧结矿以1mm~3mm左右的铁矿石粉为原料,采用粉焦作燃料,利用粉焦的燃烧热使矿石粉部分熔融固结而成。

而球团矿是采用比生产烧结矿更细的铁矿石粉通过造球机制成12mmm左右的球状物,经焙烧而成,它不仅可以用作高炉炼铁原料,而且在盛产天然气的国家还被广泛用作气基直接还原炼铁法的原料。

目前,世界上的高品位块状铁矿石资源越来越少,人们正在考虑采用选矿工艺提高低品位矿的品位后制成球团矿进行利用的方法,尤其是认为通过在高炉和直接还原炉增加球团矿的使用量,可以使球团生产设备在未来发挥重要的作用。

2球团矿生产设备球团矿生产设备一般由以下4个工序构成:·原料装入工序;·原料预处理工序;·造球工序;焙烧工序。

2.1原料装入工序由于球团生产设备的建设场地不同,因此作为原料的铁矿石、添加物、粘合剂等的加入方法不同。

以往,球团厂大部分是建在靠近矿山的地方,生产工序为选矿、精矿处理,原料是通过火车或矿浆管线进行输送。

另一方面,对远离矿山单独建设的球团厂来说,需要大量运送铁矿石,包括运送矿石的专用船、卸货码头、矿石的堆放场地,因此经济上不合算。

2.2原料预处理工序铁矿石是造球用的原料,把铁矿石处理成细粉原料,可以满足造球要求的性能,其处理工序包括了选矿、脱水、粉碎、干燥和调湿等工序。

球团链篦机回转窑工艺流程

球团链篦机回转窑工艺流程嘿,朋友们!今天咱来唠唠球团链篦机回转窑工艺流程,这可真是个有趣又重要的玩意儿呢!你想想看,那球团就像一个个小宝贝,得好好地照顾它们,让它们经历一系列神奇的过程,最后变成有用的东西。

先来说说链篦机这一块儿。

就好像是一个大操场,球团们在这儿排好队,开始它们的旅程。

链篦机慢慢地带着它们往前走,就像带着一群小朋友去探险。

在这个过程中,球团们会被加热,就像给它们洗了个温暖的热水澡,让它们变得精神起来。

然后呢,这些热乎乎的球团就来到了回转窑。

回转窑就像是个大魔术箱,球团们一进去,哇塞,各种奇妙的变化就发生了。

它们在里面翻滚、跳跃,被进一步地加工和处理。

这就好比是小宝贝们在学校里学习知识,不断成长和进步。

在回转窑里,温度那可是相当高啊,就跟夏天里的大太阳似的。

但球团们可不怕,它们坚强着呢!它们在里面接受着高温的考验,一点点地变得更加强壮。

经过回转窑的洗礼,球团们就变得不一样啦!它们变得更加坚硬、更加有价值。

这就好像是丑小鸭变成了白天鹅,让人刮目相看。

你说这整个工艺流程是不是特别神奇?就像变魔术一样,把普普通通的球团变成了对我们有用的东西。

咱再想想,如果没有这个工艺流程,那我们好多东西都没办法生产出来啦。

那建筑要用的材料从哪里来?那钢铁厂要用的原料又从哪里来?所以说啊,球团链篦机回转窑工艺流程可真是太重要啦!它就像是一个默默奉献的大功臣,虽然我们平时可能不太注意它,但它却一直在为我们的生活和社会的发展贡献着自己的力量。

我们应该好好珍惜这个工艺流程,好好地维护它,让它能一直为我们服务。

毕竟,它可是我们生活中不可或缺的一部分呢!不是吗?这就是球团链篦机回转窑工艺流程,一个充满魅力和神奇的领域,等着我们去探索和发现!。

链篦机-回转窑球团工艺过程及提高产质量的措施[知识荟萃]

![链篦机-回转窑球团工艺过程及提高产质量的措施[知识荟萃]](https://img.taocdn.com/s3/m/f69ec07a647d27284b735162.png)

冷却阶段:将球团矿冷却到150oC,使球团矿的结构稳定和 便于皮运输,而且此阶段还会出现氧化反应,使球团矿中的FeO 含量进一步降低。

行业重点

9

1.4 磁铁矿为什么要氧化完全

➢ 氧化后新生成的赤铁矿原子具有较高的迁移能力,有利于颗

行业重点

8

一步排除,磁铁矿氧化成赤铁矿,碳酸盐矿物分解,硫化物分 解和氧化,某些固相反应,团球强度有所提高;

高温焙烧阶段: 1200~1300oC,预热阶段未完成的化学反应, 如分解、氧化、脱硫、固相反应等也在此阶段继续进行,铁氧化 物的结晶和再结晶 ,晶体长大,低熔点化合物熔化,形成少量 液体,球团矿体积收缩和结构致密化。

行业重点

4

1.2 成球过程的三个阶段

母球形成 成球过程的三个阶段: 母球长大

生球紧密 (1)母球形成阶段 已被润湿的细磨物料在机械力作用下,颗粒靠近,颗粒表面的 水膜互相接触,便产生了毛细力,毛细力把颗粒拉近,便形成了 多个颗粒在一起的小核。在机械力和毛细力的继续作用下,小核 不断长大和密实,小核长大到5~6mm(称之为母球),便进入到 母球长大阶段。

行业重点

13

酸性氧化球团矿主要液相粘结: 2FeO.SiO2 熔点为1205 oC 2FeO.SiO2 –FeO低共熔点混合物,熔点为1177 oC 2FeO.SiO2- SiO2低共熔点共熔混合物,为1178 oC

链篦机—回转窑球团生产工艺 及提高产质量的措施

行业重点

1

1、链篦机—回转窑球团生产工艺

1.1 链篦机—回转窑工艺与带式焙烧机工艺的 区别

1.2 成球过程的三个阶段 1.3 生球焙烧过程概述 1.4 磁铁矿为什么要氧化完全 1.5 球团矿的固结类型

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

世界金属导报/2010年/8月/31日/第010版原料炼铁链箅机-回转窑球团生产工艺廖建国自1966年神户制钢公司在神户炼铁厂内建设了链算机-回转窑球团生产设备以来,已有许多采用相同生产工艺的球团生产设备建成投产本文就球团生产设备的开发过程和各种球团生产工艺的特征进行介绍,同时对链算机-回转窑球团生产工艺的优势和神户制钢公司的各工程项目的最新状况进行了分析1前言目前,世界主要的炼铁方法是采用高炉进行大规模生产的高炉炼铁法和采用电炉进行中小规模生产的电炉炼铁法。

高炉炼铁使用的原料为块矿石、烧结矿和球团矿,电炉炼铁法使用的原料为废钢、还原球团矿和用还原球团矿生产的团矿等。

烧结矿是钢铁原料,其粒度为1 5mm~30mm。

烧结矿以1mm~3mm左右的铁矿石粉为原料,采用粉焦作燃料,利用粉焦的燃烧热使矿石粉部分熔融固结而成。

而球团矿是采用比生产烧结矿更细的铁矿石粉通过造球机制成12mmm左右的球状物,经焙烧而成,它不仅可以用作高炉炼铁原料,而且在盛产天然气的国家还被广泛用作气基直接还原炼铁法的原料。

目前,世界上的高品位块状铁矿石资源越来越少,人们正在考虑采用选矿工艺提高低品位矿的品位后制成球团矿进行利用的方法,尤其是认为通过在高炉和直接还原炉增加球团矿的使用量,可以使球团生产设备在未来发挥重要的作用。

2球团矿生产设备球团矿生产设备一般由以下4个工序构成:·原料装入工序;·原料预处理工序;·造球工序;焙烧工序。

2.1原料装入工序由于球团生产设备的建设场地不同,因此作为原料的铁矿石、添加物、粘合剂等的加入方法不同。

以往,球团厂大部分是建在靠近矿山的地方,生产工序为选矿、精矿处理,原料是通过火车或矿浆管线进行输送。

另一方面,对远离矿山单独建设的球团厂来说,需要大量运送铁矿石,包括运送矿石的专用船、卸货码头、矿石的堆放场地,因此经济上不合算。

2.2原料预处理工序铁矿石是造球用的原料,把铁矿石处理成细粉原料,可以满足造球要求的性能,其处理工序包括了选矿、脱水、粉碎、干燥和调湿等工序。

原料预处理工序一般是把低品位矿粉碎后,提高铁品位,然后去除硫、磷等杂质,再调整粒度。

为提高磁铁矿品位和去除杂质,进行了磁力选矿,对赤铁矿进行了重力选矿和浮游选矿或湿式高磁力选矿。

粉碎方式大致有如下几种:(1)湿式粉碎——干式粉碎(2)开路粉碎——闭路粉碎(3)一段粉碎——多段粉碎由于矿石的种类、性能和配比等不同,因此采用的粉碎方式不同,既要考虑经济性,又要进行适当的相互组合。

采用湿式粉碎时,要配置由浓缩机和过滤器构成的脱水设备,采用干式粉碎时需要安装调湿设备。

干燥工序通常是作为与干式粉碎配套的工序。

调湿工序就是在干式粉碎的原料中添加适当的水并进行均匀混合,使润湿的粉矿适合于造球。

该工序可以调整粉矿原料的特性,粉矿原料的特性会影响球团的质量。

为生产高质量的生球团矿,作为铁矿石的粘合剂一般使用膨润土或有机粘合剂,同时为使成品球团矿的化学成分达到目标值,添加了石灰石或白云石,因此调湿工序还是调整原料化学组成的工序。

2.3造球工序造球工序就是用造球机把在原料预处理工序处理过的润湿粉原料加工成生球团矿的工序。

生球团矿可以用圆筒式造球机或圆盘式造球机造球。

上述两种造球机都是利用离心力的作用,一面使原料转动,一面造球。

由于使用圆筒式造球机时从圆筒排出的球团粒度不均匀,有相当一部分(约占圆筒排出量70%)球团的粒度在规定以下,因此筛分后不得不作为返矿再装回圆筒。

虽然原料条件的变更会使造球的调整困难,但在原料的化学组成、粒度和水分一定的条件下,造球操作稳定。

圆盘式造球机由于离心力的作用,圆盘自身会使生球团在圆盘内形成分级,因此返矿量少。

通过改变圆盘的旋转数、倾斜角度或深度,可以很容易因原料条件变更而调整造球操作。

2.4 焙烧工序球团的焙烧就是把作为粉矿的细颗粒氧化后,在1250℃~1350℃的温度下使赤铁矿颗粒完成固结。

此时,在原料中混有碱性脉石和配加石灰石的情况下,由于球团中会产生低熔点的渣,因此也会变成赤铁矿固结和渣粘结的中间过渡组织。

但是,由于粉矿石中没有混入会变为燃料的粉焦,利用焦炭的燃烧热可以使粉矿石部分熔融,因此焙烧温度比球团化烧结法低,这是球团焙烧工序的优点。

球团的焙烧方式有3种,竖炉式、带式和链算机-回转窑式。

竖炉方式是最早使用的球团焙烧方式,设备的规模小,现在几乎不使用。

带式球团焙烧方式的工业化使用比竖炉式略迟。

它采用简单的设备对球团进行干燥、预热、焙烧和冷却,因此设备的构成简单,操作也比较容易。

由于设备规模也能够大型化,因此目前仍有很多厂采用。

链箅机-回转窑式球团焙烧方式由链箅机、回转窑和冷却机构成。

球团焙烧工序的干燥及预热、培烧、冷却分别采用相应的设备进行。

因此,各工序容易控制,且生成的球团矿质量均匀。

尤其是由于设备规模也能够大型化,因此与带式球团焙烧方式一样被很多厂采用。

表1示出链算机-回转窑球团生产设备和带式球团生产设备主要指标的对比。

3神户制钢公司的球团生产设备为使神户制钢公司炼铁厂原料预处理的最佳化,即为了在烧结车间和球团车间分别根据原料矿粉的性能对原料进行处理,扩大原料预处理的范围,同时为能够有效利用原料矿粉的性能,尤其是为了通过使用球团矿来提高高炉生产能力,神户制钢公司炼铁厂于1966年9月建设了球团生产设备。

神户制钢公司的球团原料大部分是含有褐铁矿的各种赤铁矿粉,因此球团生产采用了干式粉碎-预湿方法,以适应这种原料性能的要求。

另外,在焙烧工序中,采用了Allis-Chalmers公司的链算机-回转窑式球团生产工艺,它能够做到高温且均匀焙烧。

球团的生产能力为年产100万t。

在其之后,加古川炼铁厂也分别在1970年建设了第1球团车间,在1973年建设了第2球团车间,两个车间的年产量都是200万t。

目前,本公司正在生产中的球团设备只有加古川炼铁厂第1球团车间。

为提高产量、减少操作人员和节能,该车间的球团生产设备进行了多次改造,目前年产量约400万t。

神户制钢公司利用自己独有的优势管理球团的生产,通过把生产的球团矿用于神户制钢公司的高炉,以及将自熔性球团矿应用于实际和白云石溶剂性球团矿的开发,因此在日本的大型高炉使用球团矿方面处于领先地位。

4球团焙烧设备的特征神户制钢公司在神户炼铁厂和加古川炼铁厂建设了采用链算机-回转窑方式的球团生产设备。

其后,神户制钢公司进行了不断的独自改进,并以KOBELCO球团设备的形式,不仅在日本国内,而且在国外建设了许多球团厂并交付生产,这些球团厂的焙烧工艺都采用链算机-回转窑方式。

4.1竖炉式球团生产方式竖炉式球团生产方式是最早使用的球团生产方式,它把设在炉外的燃烧室产生的热气体导入炉内提供焙烧所需的热能。

从炉体上部装入的生球团矿在下降过程中与热气体接触进行热交换并被加热。

被加热的球团矿通过冷却输送带被排出炉外。

竖炉的特征是装入的球团矿与热气体充分接触,热效率高。

但另一方面,炉内的温度分布难以均匀,球团矿会被局部加热,造成球团之间产生熔合,或粘附在炉壁上,有可能发生操作困难,这是其缺点。

另外,为降低球团的生产成本,必须提高每台设备的生产量,但竖炉的最大生产量也就是45万t/a左右。

由于该技术古老,且设备难以大型化,因此目前几乎不采用。

4.2带式球团生产方式带式球团生产方式的工业化应用比竖炉球团生产方式略迟,其焙烧方式是将生球团装入被称作“带式台车”的移动式链算上,依次进行干燥、预热、预热和冷却。

与竖炉球团生产方式相比,带式球团生产方式的优点是球团的干燥、预热、焙烧和冷却等各工序的温度控制范围比较宽。

但是,如果改变带式台车的移动速度,各工序的条件会同时发生变化,这也是其缺点。

生球团被装入带有拦板的带式台车上,布料厚度均匀约300mmm。

此时,为保护在焙烧带中暴露在高温中的带式台车和台车拦板,以及防止与带式台车和台车拦板接触的球团发生不均匀烧结,在带式台车上面装入焙烧球团作为铺底料(大约100mm),在台车的两侧装入也装入焙烧球团作为铺边料。

装入带式台车的生球团按照干燥、预热、焙烧和冷却的顺序从炉内通过,炉内温度保持在预先设置的温度,生球团矿在各工序过程中与空气及燃烧气体之间进行热交换后变为成品球团矿。

由于带式球团生产方式采用简单的设备生产球团,因此生产操作比较容易。

但是,为保护带式台车等机械部件和防止球团质量发生变化,在带式台车的底部和侧面循环填充了一部分成品球团矿,但由于台车要从高温的焙烧工序通过,因此容易损坏。

另外,如前所述,采用带式球团生产设备时由于球团的布料层厚在300mmm左右,因此上下层之间会产生温差,它是造成成品球团矿质量不均匀的原因。

4.3链箅机-回转窑球团生产方式链算机-回转窑球团生产方式是由链算机(移动链算式预热机)、回转窑(回转式焙烧炉)、冷却机(环形转动链算式冷却机)这3个主要设备构成。

先在链算机上按照均匀厚度装入生球团,然后依次进行干燥、脱水、预热,在预热硬化至能承受在回转窑内转动加热的强度后送入回转窑。

球团在回转窑内高温焙烧后送入冷却机冷却后成为成品球团矿。

链算机、回转窑和冷却机的基本设计概念就是要使各自设备能有效地进行从常温到1300℃以上的热传递,在机械方面不会有问题。

链算机用隔墙将干燥室、脱水室和预热室分开。

由于采用了高效的强制对流加热方式,因此生球团的干燥和预热是在比较低的温度下进行热交换。

球团的干燥、脱水和预热的热源不仅可以使用由回转窑排出的废气,还可以使用冷却机排出的热气体,设备整体的热效率高。

回转窑使用比较短的炉窑,入口侧与链算机相连,出口侧与冷却机相连。

为使从链算机排出的预热球团能在高温下进行焙烧,因此用耐火隔热材作窑衬,并采用辐射加热方式使球团的焙烧能在高温下高效、均匀加热。

回转窑采用低速运转,其出口侧比入口侧低。

球团在回转窑内一面被转动,一面被加热,在规定的温度下焙烧后被送入冷却机。

由于这种转动的作用,因此回转窑内的球团全部被均匀加热,能稳定生产出高质量球团矿。

采用吹入空气进行强制对流的冷却方式,将装入环形水平旋转式冷却机的焙烧球团冷却至不会影响装入下道工序的温度。

此时,回收的热气体一部分可以用作回转窑内的燃料燃烧的二次空气和链算机上球团干燥、预热用的气体,这是一种热效率高的生产工艺。

链算机-回转窑式球团生产工艺具有如下优点:(1)球团在回转窑内的焙烧过程中,由于回转窑的转动作用,因此球团的质量均匀。

(2)预热、焙烧和冷却等各工序不仅能关联控制,而且还能够根据需要分别单独控制。

因此,能够将各工序的热气体和球团的热工制度控制在最佳条件下,使之能最佳适应原料和生产量的变化。

(3)由于温度容易控制,因此即使焙烧温度带较低,也能生产出高质量的自熔性球团矿。

(4)燃料消耗低,电耗低。