链篦机回转窑球团工艺过程及提高产质量的措施共38页文档

链篦机回转窑球团工艺过程及提高产质量的措施

1.4 磁铁矿为什么要氧化完全

➢ 氧化后新生成的赤铁矿原子具有较高的迁移能力,有利于颗

粒之间的晶桥的生成和晶体长大;

➢ 磁铁矿氧化反应为放热反应,节省焙烧热能; ➢ 磁铁矿氧化不完全,球团矿结构不均匀,出现同心裂纹,降

2.3.2 链篦机料层厚度要均匀

因为球团料层厚度比较薄,而球团料层透气性本来就好,由 于边缘效应,链篦机两边的料层透气性比中间还好,大量风从边 缘穿过,而中间风量不足,导致中间的球干燥不好。特别是目前 链篦机的机速又比较快,生球干燥不均匀的现象会严重。国外有 的链篦机在设计布料机时,有意使链篦机的两边稍高,防止大量 的风从两边通过。

2.3.3 控制好链篦机的操作参数

链篦机采用鼓抽干燥并用是必要的,但鼓风干燥的时间不 需要太长,2min可以。温度不能太高,只要将下层生球加热到露 点温度以上。对破裂温度低的生球最好采用低温大风干燥制度, 抽风干燥采用分步升温。

预热时间和预热温度选择是提高预热球强度关键,但必须是 在强氧化气氛下进行。

母球形成的速度与混匀料的水分、加水加料速度、加水点等有

关。母球形成的速度过快,生球粒度偏小。母球形成的速度太 慢,生球粒度过大。

(2)母球长大阶段 母球在继续滚动过程中,进一步被压密,母球内的水被挤

到母球表面上,使母球表面过湿。表面过湿的母球在滚动过程 中,很容易粘上一层润湿程度较低的细磨物料,使母球长大。 母球长大过程是多次重复的,一直到母球内颗粒的摩擦力大于 机械压密作用力大时为止。如要母球继续长大,必须往母球表 面继续加水润湿。生球长大速度与细磨物料的粒度、亲水性、 加水加料速度、造球机的参数、粘结剂的种类与用量、生球水 分等有关。

链篦机—回转窑球团工艺探析

链篦机—回转窑球团工艺探析摘要链篦机—回转窑球团工艺是我国钢铁生产的重要工艺,该工艺具有高产、节能等优势,长期以来是我国钢铁生产工艺的重点研究目标。

本文研究时,以链篦机—回转窑球团工艺优化为主要目标,针对我国的链篦机—回转窑球团工艺研究现状进行总结,发现长期以来我国一直在探究链篦机—回转窑球团工艺优化措施。

但是,研究也发现该工艺环境污染问题一直没有得到妥善解决,相关研究较少。

因此,本文研究另辟蹊径,针对链篦机—回转窑球团脱硫脱硝工艺进行全面分析,提出新型环保工艺,旨在提高该工艺的环境保护能力。

关键词:链篦机;回转窑球团工艺;探究钢铁资源是现代社会发展的重要资源,我国自建国以来就非常重视钢铁资源生产,不断优化钢铁生产技术。

如,球团生产工艺就是近些年我国钢铁生产工艺的重点研究目标。

我国相关部门根据技术原理,提出链篦机—回转窑球团工艺,该工艺以链篦机和回转窑球团为基础进行生产,工艺结构虽然比较复杂,但是相比于传统生产工艺,该工艺产量大幅度提升,原料适用性比较强。

该工艺的独特优势,使其成为我国钢铁工业的重点工艺。

但是,随着我国工业进步和工业生产理念变化,链篦机—回转窑球团工艺也在不断优化,对我国钢铁生产有重要的影响。

1.链篦机—回转窑球团工艺全面研究链篦机—回转窑球团工艺的独特优势,使其成为我国钢铁生产工艺研究的重点对象。

长期以来,为满足我国工业生产对钢铁产量的需求,相关技术领域一直都非常重视链篦机—回转窑球团工艺研发。

本文在对链篦机—回转窑球团工艺探析的过程中,结合相关资料对我国链篦机—回转窑球团工艺的研究进行全面探析。

①研究发现,河钢集团宣钢公司以技术提效为目标,针对自身链篦机—回转窑球团工艺进行全面改造。

该厂的传统工艺,生产链条复杂,整个生产链由配料、烘干、润磨、造球等工艺组成,回转窑系统结构也比较复杂,都在一定程度上造成工艺成本高的问题。

因此,该集团针对自身工艺问题,提出工艺提效技术方案。

如,该集团针对润磨工艺进行了改善。

浅谈60万吨球团生产线提高产量的改造

浅谈60万吨球团生产线提高产量的改造1 概述新兴铸管新疆有限公司建成了一条年产60万吨球团生产线,采用链篦机—回转窑—环冷机工艺。

自投产以来,工艺装备存在诸多缺陷,例如:造球系统成球率低,湿返量在50%左右;链篦机小轴弯曲变形严重,篦板不能翻转自如,造成生球在篦床上的干燥预热不均匀,球团矿合格率低,并且漏料严重,含粉率高,达到6%以上;回转窑窑尾溜槽为风冷结构,开裂后漏风严重;环冷机入料口耐材频繁损坏,每月都要进行维修等等。

以上因素严重影响球团生产线的正常生产,使得日产量仅仅维持在1800吨左右。

通过一系列的技术改造后,生产指标大大提高。

2 改进措施2.1 造球系统的改造2.1.1 原设计中造球料仓底部为棒条阀,即利用拖式皮带秤将物料送至造球盘,但料仓底部在棒条阀部位频繁堵料,下料不畅,造球盘给料量波动大,需专门安排一名岗位工捅料,劳动强度很大。

改造措施:拆除了料仓底部原有的锥型段及棒条阀,安装了直径为1.6m的圆盘给料机,采用变频调速,和原拖式皮带秤之间进行连锁控制,实现自动控制下料量。

改造完成后造球料仓没有出现断料和下料不稳定的现象,实现了稳定给料。

图1为技术改造的设备布置图:2.1.2 该生产线配套设计为3台直径为6m的造球盘,生产中成球率低,湿返量在50%左右,同时造球盘内大球较多,经常出现翻料现象,制约球团的产量。

经过认真分析,找出了造成这种情况的原因:旋转刮刀转速为7.8r/min,造球盘旋转1周,刮刀不能全部刮除盘底物料,盘底刮出的痕迹为月牙圆弧状,底部始终存有波浪形堆积料,造成物料在盘内波浪翻滚,成球困难;盘底堆积物料达到一定厚度时,会出现块状脱落或翻料现象,物料直接进入造球皮带,使湿返量升高。

改造措施:对旋转刮刀进行提速,由原来的7.8r/min提高至12r/min,同时对盘底及每个刮刀进行调整,确保刮刀与盘底保持垂直,这样靠刮刀与大盘的旋转能够完全清除盘底物料,使大盘盘面平整,利于母球的成长;另外在小旋转刮刀的上部增加一组边刮刀,使物料不粘接盘边。

链篦机-回转窑球团工艺探讨

196链篦机—回转窑球团工艺探讨田彬彬(邯郸市鼎正重型机械有限公司,河北 邯郸 056700)摘 要:链篦机-回转窑球团法是一种新型的球团生产工艺,具有良好的产品品质和经济效能,同时节能环保,本文对链篦机-回转窑球团工艺进行了探讨。

关键词:炼铁;链篦机-回转窑;球团工艺中图分类号:G676 文献标识码:A 文章编号:11-5004(2019)02-0196-2收稿日期:2019-02作者简介:田彬彬,男,生于1989年,汉族,河北邯郸人,本科,研究方向:设备制造与工艺。

随着我国钢铁工业的快速发展,铁矿被大量开采,富矿越来越少,因此人们开始进行贫矿的冶炼。

通过直接入炉的方式进行贫矿冶炼,经济价值比较低,因此如何提高贫矿的冶炼价值成为了人们关注的重点问题,球团造块工艺就是在这样的背景下发展起来的,链篦机-回转窑球团法就是其中一种,通过链篦机-回转窑球团法能够生产酸性氧化球团,这是一种非常优质的高炉原料,通过其生产的酸性氧化球团具有含铁品位高、冶金性能好等优点,而且这一工艺还具有能耗低、污染低、二次能源利用充分和经济性能好等优点,正是由于具有这些优点,使其在贫矿冶炼中具有重要的应用。

1 链篦机—回转窑球团法生产工艺所需要的设备链篦机-回转窑球团法是一种联合机组生产球团的方法,这一生产工艺中需要以下几种设备,分别是配料机、润磨机、烘干机、造球盘、生球筛分及布料机、链篦机、回转窑、环冷机等辅助设备。

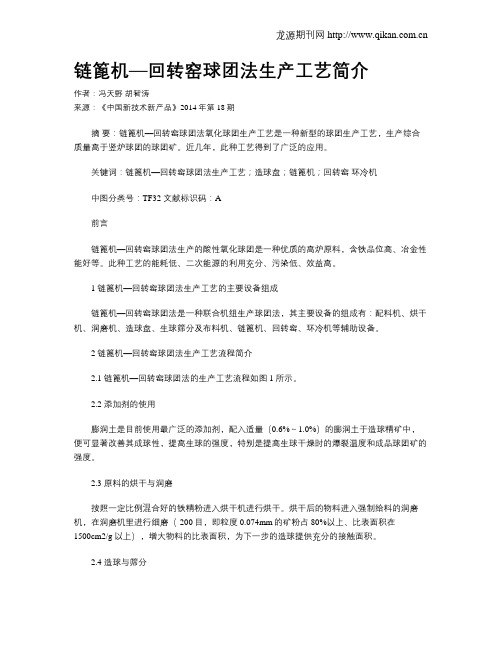

2 链篦机—回转窑球团法生产工艺流程链篦机—回转窑球团法的生产工艺流程如图 1 所示:图1 链篦机—回转窑球团法生产工艺流程图3 添加剂的使用如图1中的工艺流程所示,应用链篦机—回转窑球团法生产球团时,首先要在原料中加入添加剂,膨润土就是主要常用的添加剂,通常会在造球精矿中加入0.6%~1.0%的膨润土,通过这样的方式能够有效的改善精矿的成球性,同时还能够显著的提高生球的强度,尤其是能够显著的提升生球干燥时的炸裂温度以及成品球团矿的强度。

链篦机-回转窑球团烧结过程控制系统研究毕业设计(论文)

毕业设计论文链篦机-回转窑球团烧结过程控制系统研究摘要随着我国球团生产技术的不断发展,特别是在生产中链篦机-回转窑设备的比例不断的加大,设备大型化是目前国内外球团生产的一个重要标志,是未来球团发展的总趋势。

结合实际本论文对链篦机-回转窑自动控制系统作了深入的研究,通过详细分析球团烧结的现场工艺、控制要求和过程特点,采用先进的自动控制技术完成球团烧结链篦机-回转窑自动化控制系统的设计。

通过设计使现场工作人员可以及时了解生产状况,从而有针对性的调整生产工艺参数提高生产质量。

结合鞍钢氧化球团生产工艺技术要求,应用西门子PROFIBUS-DP现场总线和以太网技术实现链篦机-回转窑球团烧结过程自动化的硬件组态、网络配置、集中管理和自动化控制功能。

此自动控制系统的软件设计采用模块化的设计思想,PLC控制系统采用STEP7来完成硬件的组态。

在控制系统中组态软件采用WinCC 6.0进行系统的集成,以满足在实际生产中的需要。

链篦机-回转窑球团烧结生产过程自动化系统的实施,提高了产品的产量和成品球团矿的质量,对提高球团企业的整体经济效益具有推动作用,同时为复杂工业过程控制提供了实用的方法。

关键词:球团烧结,PLC,WinCC 6.0,链篦机-回转窑D ESIGN OF G RATE-KILN P ELLETS S INTERING P ROCESSC ONTROL S YSTEMAbstractAlong with the development of domestic pellets production technique and unceasing proportion enlarge of grate-rotary kiln equipment, the large scale equipment is an important symbol presenting domestic and foreign pellet sintering plants, which is the general developing of pellets plants. The paper carries through research on the grate-rotary kiln automatic control system based on the analysis the pellets sintering technology, the control request and process characteristic. The advanced automatic control technology is adopted to complete the pellets sintering control system design. The production condition is promptly understood by talk with the operators. The paper unifies the production technology request of the oxide pellets sintering process in Anshan iron and steel company to design systematic hardware configuration, network configuration, the centralized management and the automation control function based on the Simens PORFIBUS field bus and the Ethernet technology. The design of systematic software adopts modularization concept. The system uses STEP7 to design PLC control system to complete hardware configuration. The configuration software uses WinCC 6.0 in the control system to carry on the system integration in order to meet the actual production need. The implementation of the automated system of grate-rotary kiln sintering production process enhances the product output and pellet quality, raises the economic efficiency, and provides the practical method for the complex industry process control. Keywords:pellets sintering integrated,PLC,WinCC 6.0,grate-rotary kiln毕业设计(论文)原创性声明和使用授权说明原创性声明本人郑重承诺:所呈交的毕业设计(论文),是我个人在指导教师的指导下进行的研究工作及取得的成果。

链篦机回转窑生产工艺流程及设备球团

链篦机回转窑生产工艺流程及设备球团The production process of chain grate roasting rotary kiln and equipment pelletizationChain grate roasting rotary kiln is a key equipment in the production of pelletized products. It is widely used in industries such as metallurgy, chemical engineering, and building materials. In this article, we will explore the production process of the chain grate roasting rotary kiln and the equipment involved.The first step in the production process is raw material preparation. The raw materials used for pellet production typically include iron ore fines, coal powder, limestone, and bentonite. These materials are carefully proportioned and mixed to achieve the desired composition. The mixture is then fed into a balling disc or drum to form small pellets.链篦机回转窑是生产球团产品的关键设备。

它广泛应用于冶金、化工和建材等行业。

本文将探讨链篦机回转窑的生产工艺流程和涉及的设备。

链篦机_回转窑氧化球团生产线的工艺设计及生产实践

造球机产出的生球经辊式筛分机筛除 < 9mm 和 > 16mm 粒级后 , 由 B 为 1 400mm 摆动胶带机布 到 B 为 4 750mm 宽胶带机上 , 再由宽胶带机布到 辊式筛分布料机上 (辊式筛分机间隙可调 ) , 筛出

< 5mm 粒级后均匀布到链篦机床上 。链篦机受料 端篦板上方设有自动测料位装置 , 通过自动调节链 篦机运行速度来保证链篦机规定料厚 , 生球料层厚 度约 180mm。

精矿配料槽采用单列配置 , 设 6 个精矿配料 槽 , 每个配料槽的有效容积为 370m3 , 储存时间 18h。精矿配料槽下设 Φ2 500mm 变频调速圆盘给 料机及 B 为 1 000mm 皮带秤 , 以实现配料自动化 。 矿槽设料位显示 , 高低料位报警 。矿槽下段设弹簧 振动漏斗 , 以保证矿槽下料顺畅 。

此外在膨润土配料槽及除尘灰配料槽旁 , 预留 1个镁粉备用槽空间位置 。

217 强力混合

混合工 艺 采 用 进 口 立 式 强 力 混 合 机 (型 号 DW 29) , 处理物料能力为 400 t/ h。强化精矿和膨 润土的混匀度 , 降低膨润土消耗 (其工作原理是 靠设备混合工具部位相向运动 , 使物料也相向运动 而互相穿插渗透 , 达到混匀目的 ) , 混合后的物料 用胶带运输机运至造球室 。

个 3m 风箱 。抽风干燥 II段干燥时间为 5131m in。

(3) 预热 I段 。在预热 I段 650℃以上的热气

流通过料层使生球继续干燥 , 并开始氧化 , 以保证

球团在预热 II段可以承受 1 000℃以上高温 。预热

I段主要热源为来自环冷机二冷段的热废气 , 并补

(1) 抽风干燥 I段 。生球在抽风干燥 I段内用 150 ~200℃的干燥气流进行干燥 , 除去生球附着 水 。抽风干燥 I段用热气流来自环冷机第三冷却段 热废气 。环冷机三冷段热废气温度在 300 ~350℃ 之间 , 因此在管道上设有兑冷风阀 , 兑入部分冷 风 , 以使抽风干燥 I段风温控制在 150~200℃。抽 风干燥 I段长 610m , 设 2 个 3m 风箱 , 抽风干燥 I 段干燥时间为 2112m in。

简述介绍链篦机--回转窑生产球团矿的流程

链篦机和回转窑是球团矿生产过程中重要的设备,它们在球团矿的生产过程中发挥着至关重要的作用。

下面将对链篦机和回转窑在球团矿生产中的流程进行介绍。

一、链篦机的作用链篦机是用于球团矿生产过程中的颗粒物料输送和连续配矿的重要设备。

它主要由机架、牵引链、输送槽、牵引轮、牵引轴等部件组成。

链篦机可以根据物料流量进行连续或间歇式的工作,适用于各种颗粒状、块状物料的输送。

在球团矿生产中,链篦机主要用于将熟料输送到回转窑。

它的主要作用包括:1. 输送熟料:链篦机通过牵引链将熟料从料仓输送到回转窑。

2. 连续配矿:链篦机可以根据需要进行连续或间歇式的工作,以满足球团矿生产过程中对配料的要求。

二、链篦机在球团矿生产中的工作流程球团矿生产中,链篦机的工作流程主要包括以下几个环节:1. 物料装载:熟料从料仓中装载到链篦机的输送槽中。

2. 物料输送:链篦机通过牵引链将熟料沿着输送槽输送到回转窑。

3. 连续配矿:根据生产需要,链篦机可以根据连续或间歇式的工作模式进行配料。

三、回转窑的作用回转窑是球团矿生产过程中常用的设备,主要用于球团矿的烧结。

回转窑主要由筒体、支撑滚轮、传动装置、燃烧装置、尾部密封装置等部件组成。

回转窑通过内部的高温煤气对球团矿进行烧结,使其达到理想的物理和化学性能。

回转窑的主要作用包括:1. 烧结球团矿:回转窑通过高温煤气对球团矿进行烧结,使其达到理想的物理和化学性能。

2. 回收能源:回转窑通过燃烧装置对煤气进行燃烧,可以回收能源,降低生产成本。

四、回转窑在球团矿生产中的工作流程球团矿生产中,回转窑的工作流程主要包括以下几个环节:1. 进料:球团矿经过链篦机输送到回转窑中。

2. 烧结:回转窑通过内部的高温煤气对球团矿进行烧结,使其达到理想的物理和化学性能。

3. 出料:经过烧结的球团矿从回转窑中出料,进入下一个生产环节。

总结:链篦机和回转窑是球团矿生产过程中不可或缺的设备,它们通过各自独特的作用和工作流程,保证了球团矿的高效生产和质量稳定。

链箅机_回转窑球团生产工艺

世界金属导报/2010年/8月/31日/第010版原料炼铁链箅机-回转窑球团生产工艺廖建国自1966年神户制钢公司在神户炼铁厂内建设了链算机-回转窑球团生产设备以来,已有许多采用相同生产工艺的球团生产设备建成投产本文就球团生产设备的开发过程和各种球团生产工艺的特征进行介绍,同时对链算机-回转窑球团生产工艺的优势和神户制钢公司的各工程项目的最新状况进行了分析1前言目前,世界主要的炼铁方法是采用高炉进行大规模生产的高炉炼铁法和采用电炉进行中小规模生产的电炉炼铁法。

高炉炼铁使用的原料为块矿石、烧结矿和球团矿,电炉炼铁法使用的原料为废钢、还原球团矿和用还原球团矿生产的团矿等。

烧结矿是钢铁原料,其粒度为1 5mm~30mm。

烧结矿以1mm~3mm左右的铁矿石粉为原料,采用粉焦作燃料,利用粉焦的燃烧热使矿石粉部分熔融固结而成。

而球团矿是采用比生产烧结矿更细的铁矿石粉通过造球机制成12mmm左右的球状物,经焙烧而成,它不仅可以用作高炉炼铁原料,而且在盛产天然气的国家还被广泛用作气基直接还原炼铁法的原料。

目前,世界上的高品位块状铁矿石资源越来越少,人们正在考虑采用选矿工艺提高低品位矿的品位后制成球团矿进行利用的方法,尤其是认为通过在高炉和直接还原炉增加球团矿的使用量,可以使球团生产设备在未来发挥重要的作用。

2球团矿生产设备球团矿生产设备一般由以下4个工序构成:·原料装入工序;·原料预处理工序;·造球工序;焙烧工序。

2.1原料装入工序由于球团生产设备的建设场地不同,因此作为原料的铁矿石、添加物、粘合剂等的加入方法不同。

以往,球团厂大部分是建在靠近矿山的地方,生产工序为选矿、精矿处理,原料是通过火车或矿浆管线进行输送。

另一方面,对远离矿山单独建设的球团厂来说,需要大量运送铁矿石,包括运送矿石的专用船、卸货码头、矿石的堆放场地,因此经济上不合算。

2.2原料预处理工序铁矿石是造球用的原料,把铁矿石处理成细粉原料,可以满足造球要求的性能,其处理工序包括了选矿、脱水、粉碎、干燥和调湿等工序。

控制回转窑结圈提高链篦机-回转窑工艺生产作业率

控制回转窑结圈提高链篦机-回转窑工艺生产作业率球团车间控制结圈治理QC小组一、表面程潮铁矿球团工程于2002年6月18日开工兴建,2003年6月建成投产,2004年9月首次实现月度达产,具备年产120万吨球团矿生产能力,是省内唯一接纳国际先进的链篦机-回转窖生产工艺的球团厂。

二、QC小组简介我们车间QC小组由工程技能人员和具有富厚经验的治理人员、工人组成。

自2003年建成投产以来,围绕新工艺、新设备进行了大量的技能攻关运动,取得了许多结果,有效地促进了球团达产。

(小组成员组成情况见下表)。

表1 自主治理小组表面三、选题理由我们接纳的链篦机-回转窖生产工艺最大优点是具有单机产量大,制品球质量稳定,对原料适应性强等优点。

但通过一年来的试生产也曝露出该工艺存在的缺点,即在焙烧历程中容易在回转窑中产生结圈。

1、结圈的形成:在链篦机-回转窑氧化球团生产中,由于种种因素(粉末、煤的灰分、灰分熔点、工艺控制)相互作用在回转窑中焙烧时在窑壁上形成结块的现象。

2、结圈危害:(1)增加回转窑运行负荷;(2)低落系统的作业率;(3)低落产量;(4)影响回转窑中的热辐射,从而影响球团焙烧效果;(6)增加了扒块的投入的人力物力。

四、现状观察为确定我们的攻关目标,我们自主治理小组决定进行流程跟踪考察运动,小组成员进行了明确分工,跟踪项目及责任人见表2表2 流程考察分派1、皂土质量观察情况皂土是球团生产中造球的重要粘结剂,皂土的主要成份为SiO2,皂土的质量直接影响到其配入量及生球的质量,为此,我们对皂土进行了阐发。

2、皂土水分阐发从图2中我们可以看出,皂土的水分颠簸较大,到达生产要求(<10%)的比例较小。

3、皂土粒度阐发从图3中我们可以看出,皂土粒度颠簸较大,平均较低,-200目粒度平均只有87%,远远低于生产要求的99%以上。

4、皂土吸蓝量阐发从4图中我们可以看出,皂土的吸蓝量变革较大,到达生产指标要求的较少。

图2 皂土水分分析2468101214207208209210211212213214215样号水份/%图3 皂土粒度分析20406080100207208209210211212213214215样号-200目含量/%5、燃煤质量阐发表4 煤质量情况6、煤质量阐发图从图5发明:(1)煤的水分过大(生产要求<8%),最高到达了35%,最低也有图4 皂土吸蓝量分析20406080100120207208209210211212213214215样号吸蓝量/m m o l /100g图5 煤质量分析5101520253035101112样号水分/%、灰分/%、发热值MJ/kg 、灰熔点/*10-218%。

链篦机—回转窑球团法生产工艺简介

链篦机—回转窑球团法生产工艺简介作者:冯天野胡智涛来源:《中国新技术新产品》2014年第18期摘要:链篦机—回转窑球团法氧化球团生产工艺是一种新型的球团生产工艺,生产综合质量高于竖炉球团的球团矿。

近几年,此种工艺得到了广泛的应用。

关键词:链篦机—回转窑球团法生产工艺;造球盘;链篦机;回转窑环冷机中图分类号:TF32 文献标识码:A前言链篦机—回转窑球团法生产的酸性氧化球团是一种优质的高炉原料,含铁品位高、冶金性能好等。

此种工艺的能耗低、二次能源的利用充分、污染低、效益高。

1 链篦机—回转窑球团法生产工艺的主要设备组成链篦机—回转窑球团法是一种联合机组生产球团法,其主要设备的组成有:配料机、烘干机、润磨机、造球盘、生球筛分及布料机、链篦机、回转窑、环冷机等辅助设备。

2 链篦机—回转窑球团法生产工艺流程简介2.1 链篦机—回转窑球团法的生产工艺流程如图1所示。

2.2 添加剂的使用膨润土是目前使用最广泛的添加剂,配入适量(0.6%~1.0%)的膨润土于造球精矿中,便可显著改善其成球性,提高生球的强度,特别是提高生球干燥时的爆裂温度和成品球团矿的强度。

2.3 原料的烘干与润磨按照一定比例混合好的铁精粉进入烘干机进行烘干。

烘干后的物料进入强制给料的润磨机,在润磨机里进行细磨(-200目,即粒度0.074mm的矿粉占80%以上、比表面积在1500cm2/g以上),增大物料的比表面积,为下一步的造球提供充分的接触面积。

2.4 造球与筛分由润磨机出来的物料经过皮带机进入圆盘造球机进行造球。

为满足产量及球径(Φ8~Φ16),一般圆盘周边线速度控制在1.0~2.0m/s;圆盘的倾角控制在45°~50°;圆盘边高为直径的0.1~0.12倍;圆盘造球机的填充率控制在10%~20%。

圆盘造球机生产出来的生球要经过圆辊式筛分机将合格生球送进链篦机进行干燥、预热。

筛下不合格的生球由皮带机送往破碎辊进行破碎,破碎后的物料运回圆盘造球机,重新造球。

提高球团矿产量,改善球团矿质量途径的探讨

提高球团矿产量,改善球团矿质量途径的探讨1前言随着高炉日益大型化、现代化,对人炉炉料的要求越来越高,高炉合理的炉料结构越来越受到高度重视。

在对铁精粉烧结工艺不断完善和发展的同时,由于资源需求的放大,球团矿的发展也日益引起足够的重视。

链篦机回转窑球团生产工艺的也日趋完善。

在提高球团矿产量的同时,如何改善提高球团矿的质量为高炉生产提供优质的原料成为广为关注的课题。

在链惣机一回转窑氧化球团生产中,不断优化工艺热工制度、通过技术改造,实现设备可靠运行,以稳产、顺产促达产。

改善原料质量,保证配料的准确性和均匀性,提高生球质量和稳定的热工操作制度有利于改善提高球团矿的质量。

2提高球团矿的产量2、1依托技术改造,减少设备故障,提高设备作业率。

只有保证系统设备的有效正常运转才能保证生产稳定运行,减少设备故障方可有效提高设备作业率。

造成设备故障的主要原因是多方面的,究其主要原因是对设备的运行状况、操作性能掌握不够准确,对事故预防不够及时有关。

通过设备运行发现问题予以整改,由于耐热斗提机故障频繁,对耐热斗提机链条过长进行了截短处理,既减轻了斗提机的负荷,又为环境卫生的清扫创造了条件。

由于干燥筒易故障,增设旁通皮带;对于易沾料料仓安装尼龙衬板并辅以仓壁振动器;干返料刮板机改皮带运输,为改善环境增设电除尘同时降低了风机叶轮的磨损。

合理确定检修周期,实施设备的点检定修制度和操检结合,充分发挥岗位操作工人对现场设备熟悉的特点来开展设备的初级点检,加强对重点部位,关键设备的高级点检和专业点捡。

由日常点检准确收集设备异常信息,通过检修实践逐步掌握了设备的定修周期,有效提高了设备作业率。

2、2执行工艺作业指导书,实现操作规范化要有较为理想的热工控制过程,须有符合规定的进厂原料,才能造出质量符合要求的生球。

在配料过程中坚持皮带电子秤与人工跑盘相结合,每隔30分钟对上料量进行一次检查修正,严格控制上料量的波动。

原料水分的大小,直接影响下料量的稳定,从而影响干燥过程,原料过湿,为防止饱磨,入磨量降低,影响润磨机效率的发挥。

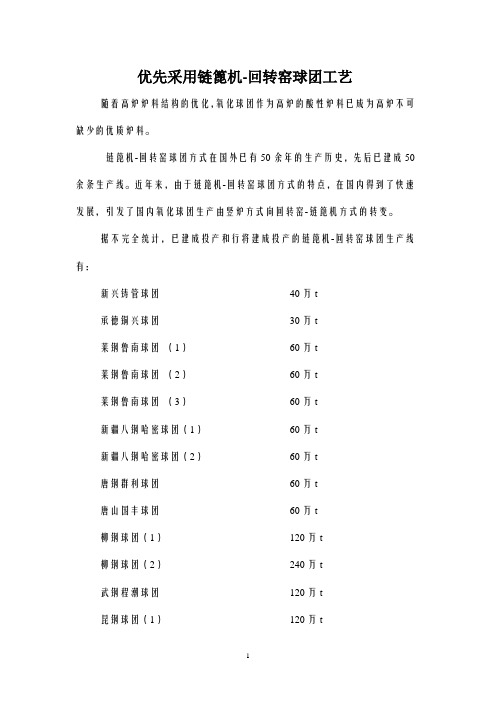

优先采用链篦机-回转窖球团方案

优先采用链篦机-回转窑球团工艺随着高炉炉料结构的优化,氧化球团作为高炉的酸性炉料已成为高炉不可缺少的优质炉料。

链篦机-回转窑球团方式在国外已有50余年的生产历史,先后已建成50余条生产线。

近年来,由于链篦机-回转窑球团方式的特点,在国内得到了快速发展,引发了国内氧化球团生产由竖炉方式向回转窑-链篦机方式的转变。

据不完全统计,已建成投产和行将建成投产的链篦机-回转窑球团生产线有:新兴铸管球团40万t承德铜兴球团30万t莱钢鲁南球团(1)60万t莱钢鲁南球团(2)60万t莱钢鲁南球团(3)60万t新疆八钢哈密球团(1)60万t新疆八钢哈密球团(2)60万t唐钢群利球团60万t唐山国丰球团60万t柳钢球团(1)120万t柳钢球团(2)240万t武钢程潮球团120万t昆钢球团(1)120万t昆钢球团(2)120万t鞍钢弓长岭球团(1)120万t鞍钢弓长岭球团(2)120万t攀钢企业球团120万t首钢球团100万t首钢球团200万t新(余)钢球团120万t江阴华西球团120万t山西峨口球团120万t承德信通首承球团200万t武钢鄂洲球团500万t长(治)钢球团120万t铜陵球团120万t杭钢球团150万t链篦机-回转窑方式与竖炉球团方式比较具有下列优点:1、链篦机-回转窑方式对原料适应性强,而竖炉球团方式仅适宜处理磁铁精矿。

2、链篦机-回转窑球团方式焙烧燃料可用气体燃料、煤粉、液体燃料;竖炉球团方式仅适宜用气体燃料。

3、链篦机-回转窑球团产品质量高,固结充分,质量均匀,抗压强度达2500N以上;竖炉球团产品质量差、不均匀,抗压强度仅为1500N。

4、链篦机-回转窑球团方式的干燥预热、焙烧、冷却工序分别在三个设备上进行,操作工艺制度调整容易,当生产条件波动时,适应性强;竖炉操作较难,结块处理困难,影响作业率。

5、链篦机-回转窑球团方式热流循环利用充分,热效率高,燃料消耗低,电耗少,生产费用低。

6、生产实践已充分表明,链篦机-回转窑球团产品还原性能好,低温还原粉化率低,还原膨胀小,开始软化温度高,软熔区间窄,有优良的高温冶金性能,是高炉冶炼的精品原料。

链篦机—回转窑改造实践

链篦机—回转窑改造实践摘要:我国工业行业发展水平在社会现代化程度不断加深以及科技水平不断完善的环境下,呈现出翻天覆地的变化,通过对各种新理念、新设备、新技术的有效利用,不仅能够使生产效率得到有效的提升,实现安全生产的目标,而且还能使企业获得的经济效益逐渐增加。

因此加大对链篦机—回转窑相关设备的研究力度,采取有效的措施对链篦机、回转窑、供排水系统、自动化系统、环冷机等设备进行技术改造,使其具有更高的生产效率。

本文针对链篦机—回转窑改造相关技术措施展开详细的分析,为我国工业生产水平的提升贡献积极的力量。

关键词:链篦机;回转窑;改造引言:伴随着我国钢铁行业发展水平的不断提升,铁矿的开采力度逐渐增加,在优质矿源数量逐渐减少的情况下,人们逐渐将目光转移到对劣质矿源的冶炼中。

将劣质矿源直接入炉进行冶炼,不仅会消耗大量的时间,而且获得的经济效益也比较低。

本文以某烧结厂为例,围绕第二球团车间链对链篦机—回转窑改造技术进行全面分析,将链篦机—回转窑工作链在过去生产作业中存在的问题采取对应的措施有效解决,使链篦机—回转窑改造效果能够满足现代化铁矿企业施工需求。

从而有效提升施工效率和施工安全性的同时,为企业带来更对的经济效益。

一、链篦机系统改造(一)链篦机本体在对链篦机进行改造的过程中,不再将小轴、定位卡环与轴套进行焊接,而是将其设置为定位卡环,在小轴轴头凹槽内嵌入定位卡环装置的内环,并在定位卡环外侧施加一个固定槽,还要在槽内嵌入一个小环,然后对小环进行点焊,使卡环的位置固定的同时,定位卡环、轴套、小轴的位置能够自由转动,使原结构中无法灵活转动的问题得到有效解决。

与此同时,由于在链节定位轴套运转过程中具有的摩擦力比较大,因此经常发生损坏。

为了将这个问题有效解决,将链节位置的小环分成三份,不仅能够保证链节在热状态下具有一定的调整空间,而且还能将链节与定位轴套之间具有的摩擦力有效降低。

除此之外,当链篦机在运行过程中发生位置偏移时,会对链篦机两侧具有的钢结构侧密封块造成频繁损坏,甚至出现冒火、漏风等其问题,很多施工人员在解决这个问题时,只是利用岩棉毡和耐火砖进行临时封堵。