精益生产常用术语

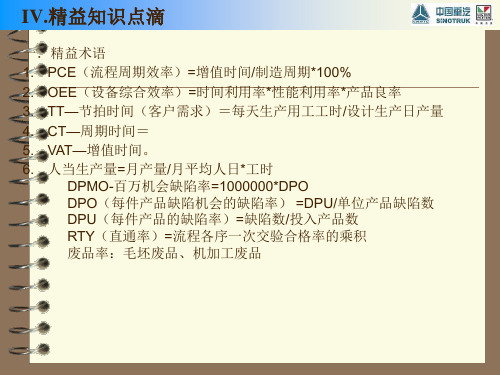

精益生产知识点

5.加工的Muda。

• Waiting • Manual Touches

6.等待的Muda。

7.搬运的Muda。

消除浪费 持续改善

Tenants of Single Piece Flow

Do Not Make Defects Do Not Pass Along Defects Do Not Accept Defects

Example: 我们正常工作时间为:=5days/week*8h/day*60m/h*60s/m=144000s/w 客户需求:=1000pcs/w 则:takt time=144000/1000=144s/pcs TT是TAKT Time,原本是由音槳上所引用過來的一個概念。 TAKT是德文,它的原意就是節拍的意思,是指在交響樂的演奏過程 中,要將整個樂團導向一個合諧、順暢的結果,變成一個Flow的呈現 。 所以在Lean的想法中,TAKT Time指的就是節拍時間,以客戶的需求 來趨動整個生產線的節奏,達到一個暢流式(Flow)生產的做法。 而最完美的境界是希望能達到One-Piece Flow (單件流)的工作方式。

系数)*(1+宽放),即生产节拍. 2) T.T根据是客户定单而定的节拍时间:T.T=每日的运转时间(定时)/客

户每日需求生产量(由生产计划分解),即客户需求节拍. 2.针对问题:周期时间可分为产品生产周期和单工位作业周期. 1)生产线的节拍时间为8S,周期时间是7+8+7=22S(产品生产周期). 2)生产线的节拍时间为8S,工位作业周期=工位标准工时. 3.了解C.T和T.T的意义在于: 1)当C.T>T.T时,说明生产无法满足客户需求.应进行改善(或加人),降低

精益生产常用术语

精益生产常用术语Labor Linearity (劳动力线性化)一种在生产工序(特别是一个生产单元)中,随着产量的变化灵活调动操作员人数的方法。

按照这种方法,制造每个零件所需仁数,随产量的变化,可以接近于线性.参见:投资线性化.Lean Enterprise (精益企业)一个产品系列价值流的不同部门同心协力消除浪费,并且按照顾客要求,来拉动生产。

这个阶段性任务一结束,整个企业立即分析结果,并启动下一个改善计划.Lean Production (精益生产)一种管理产品开发、生产运作、供应商、以及客户关系的整个业务的方法.与大批量生产系统形成对比的是,精益生产强调以更少的人力,更少的空间,更少的投资,和更短的时间,生产符合顾客需求的高质量产品。

精益生产由丰田公司在第二次世界大战之后首创,到1990年的时候,丰田公司只需要用原来一半的人力,一半的制造空间和投入资金,生产相同数量的产品。

在保证质量和提高产量的同时,他们所花费的在产品开发和交货的时间,也远比大批量生产更有效益。

(Womack,Jones和Roos1990, P.13)“精益生产"这个术语由MIT国际机动车辆项目的助理研究员John Krafcik于20世纪80年代最先提出。

Lean Logistics (精益物流)在沿着价值流的各个公司和工厂之间,建立一个能够经常以小批量进行补给的拉动系统.我们假设A公司(一个零售商)直接向顾客销售产品,而且从B公司(一个制造商)大批量、低频率的补给货物。

精益物流将会在零售商(A公司)安装一个拉动信号,当他售出若干的货物之后,这个信号就会提示制造商,补充相同数量的货物给A,同时制造商会提示他的供应商补充相同数量的原料或半成品,以此一直向价值流的上游追溯。

精益物流需要拉动信号(EDI,看板,网络设备,等等),来保证价值流各工序之间的平衡生产,举个例子,用频繁的小批量装运方法,将零售商、制造商、以及供应商,联成一条“送牛奶”的供应链.Kanban (看板)看板是拉动系统中,启动下一个生产工序,或搬运在制品到下游工序的一个信号工具。

精益生产常用工具术语

精益生产常用工具术语1、丰田生产方式(TPS)对于丰田生产方式(TPS,Toyota Production System)加以剖析,首先是丰田制造方法。

就是在生产现场建立流水作业线。

它不象过去那样,把车床和车床、铣床和铣床,都集中在一起,而是按照工艺程序,把车床、铣床、钻床等一台一台地布置起来。

按照这种排列,从过去一人管一台过渡到“一人管多台”,准确起说是“一人管数道工序”,以提高生产效率。

第二是看板方式,它是为了做到“丰田式制造方法”的非常及时生产而采取的一种手段。

为了在需要的时候只得到需要的数量和需要的物品,“看板”作为取件指令和搬运指令以及在生产时的作业信息而有效地发挥作用。

2、准时化(JIT)如果能做到在需要的时候、按需要的数量取得需要的物品,就能够消除生产现场中的无效劳动和浪费、生产不均衡化的状态以及管理不到位的现象,从而提高效率。

它是丰田汽车工业公司的创业人丰田喜一郎创造的。

他的继承者发展了这种思想,总结成为生产体系。

不仅是适时,而且要适量,这是关键的关键。

“准时化”(JIT,Just In Time)和下述的“自动化”思想构成了丰田生产方式的两大支柱。

3、自动化(Jidoka)在丰田生产方式中,始终强调必须是带人字旁的“自动化”。

所谓自动化,是将人的智慧赋予机器的意思。

“自动化”这种思想的发端是从丰田公司开山鼻祖--- 丰田佐吉的自动纺织机开始的。

丰田式自动纺织机在经纱断了或纬纱没有了的时候,机器立即停车,也就是装有使机器能判断工作状态好坏的装置。

丰田公司,不仅把这种想法用于机器,而且也扩大到流水线上的操作者。

这就是说,如果发生异常,操作者可以把整个流水线停车。

自动化的优点是,能够防止生产次品,制止过量制造。

此外,还能自动控制生产现场发生的异常现象。

4、目视化管理(VC)在“自动化”(VC,Visual Control)的含义中,包含有这样一种意思,即如果发生异常现象,生产线和机床就立即停车。

精益生产常用术语汇编

后工序拉动

JIT生产方式3条基本原则之一。

也就是说后工序仅仅在必要的时候向前工序领取仅仅满足生产所必需的部品或材料;而前工序也仅仅在后工序取走后安排生产被领走的量的一种生产方式,简称拉动式生产方式。

后补充生产

前工序仅仅保留最小的完成品在库;根据后工序领取产品的顺序安排生产并补足在库的生产方式。

按灯(Andon)

应用电子信号看板以促使相关人员更迅速地到达现场解决问题而的一种可视化手段,通过电子看板可以一目了然地了解到现场的作业信息:待料、检查、故障、换型,同时也能看到计划完成和执行的进度状况。

单件流

按照工艺步骤顺序1件1件进行加工、装配并流转至下工序的一种生产方式。

差异Tact集合方式

将人数少的生产单元集中,并将每条线理论标准配置人数计算值小数点以下取整后的数据作为各线标准配置人数,另外再将砍掉后的小数汇总后的数据配置线外作业人员,由线外人员根据各线生产需要进行支援以满足生产要求的一种管理方式。

一方面能够避免超员配置减少人员浪费;同时能够起到激励各生产线进行改善的作用。

流线化

通过调整生产线布局或其它改善手段将批量作业工序化整为零,并入流水线或生产单元按单件流生产方式进行生产的一种改善。

追兔式生产

在1条生产线内(通常2~3名作业者,每位作业者都负责多个工位加工),按照相同的顺序追赶着进行生产的一种生产组织形式。

精益常用术语

1、安灯(Andon)或称Andon,按灯,日语“灯”的意思。

是目视管理的一种工具,让人一眼看出工作状态,并在有任何异常情况时(如机器停机、质量问题、工装故障、操作员的延误、以及材料短缺等)发出信号。

同样也可以通过计划与实际产量的比值来反映生产状态。

现场出现各种问题致生产线停止时,操作员通过“灯绳”启动信号灯,或自动启动信号灯。

现场管理人员由此快速做出反应。

2、A-B控制(A-B Control)一种控制两台机器或是两个工位之间生产关系的方法,用于避免过量生产,确保资源的平衡使用。

图示中,除非满足下面三个条件,否则任何一台机器或传送带都不能运行:A机器已装满零件;传送带上有标准数量的在制品(本例中为一件);B机器上没有零件。

只有当这三个条件都满足的时候,才可以进行一个生产周期,然后等再次满足这些条件时,再进行下一个周期。

3、A3报告(A3 Report)一种由丰田公司开创的方法,通常用图形把问题、分析、改正措施、以及执行计划囊括在一张A3纸上。

在丰田公司,A3报告已经成为一个标准方法,用来总结解决问题的方案,进行状态报告,以及绘制价值流图。

国际通用的A3纸是指宽297毫米,长420毫米的纸张。

4、标准作业(Standardized Work)或称标准化作业、标准化操作。

为生产工序中每一名操作员都建立准确的工作程序,以人的动作为中心,按没有浪费的操作顺序进行生产的方法。

以下面三个因素作为基础:节拍时间,是指一个生产工序,能够符合顾客需求的制造速度。

准确的工作顺序,操作员在节拍时间里,要按照这个顺序来工作。

标准在制品(包括在机器里的产品),用来保证生产过程能够平顺的运转。

标准作业完成并发布后,就成为Kaizen(改善)的目标。

标准作业的好处包括:能够记录所有班次的工作,减少可变性,更易于培训新员工,减少工伤或疲劳,以及提供改进活动的基础数据。

因此它是管理生产现场的依据,也是寻求改善的基础。

5、标准作业表(Standardized Work Chart)或称标准作业票,标准化操作表。

精益生产十大词汇

精益生产十大词汇

这里总结了精益生产的十大词汇,从这十个词汇可以了解到精益生产的主要内容。

1、拉式生产(pull production)

后工序仅根据前工序的需求来加工一定数量的产品,一个工序衔接一个工序的需求,这样就形成了拉式生产方式。

为了有效便捷地传递需求,一般通过看板手段,即在看板上标明需求量及现有量等信息,后工序可根据看板信息进行生产。

2、准时化生产(Just In Time)

3、自働化(Jidoka)

4、浪费(Muda)

5、防呆法(Poka-yoke)

6、快速换模(SMED)

7、节拍时间(TAKT time)

8、价值流图(VSM)

9、精益屋

10、改善(Kaizen)。

(精益生产)精益生产术语

Set-basedConcurrentEngineering(多方案同步 进行的开发工程)在产品开发项目初期,首先研发 出多个设计方案,并制造原型产品,将各产品性 能都进行比较之后,才开始确定最终设计方案。

根据 Toyota 和 Denso 的实践经验,这个过程需要 有实质性的组织学习。从整体来看,这个过程比 那些基于单一方案的系统时间短,成本低。但是 在开发过程的初期,就选定一个设计方案,而通 常的结果都是——错误的开始、修改设计项目失 败乃至于最少的回收。

用来防止上游工序,或是供应商出现生产能力不 ProductionAnalysisBoard(生产分析板)通常是

足的情况。

一块置于生产工序旁边的白板,用来显示实际操

ChiefEngineer(总工程师)在丰田公司,这个术语 是指全权负责一条生产线开发和运营的管理者 (例如,一个汽车平台,或是在一个平台上开发出

right-sizedtool(适度装备)一个容易操作、维护、 能迅速换模、容易搬运,安装后能以小批量进行 生产的设备。这种装备有助于投资和人力的线性 化。适度装备的例子包括:小型洗衣机,热处理 烤箱,以及喷漆室等,那些可以放置在一个工作 单元的装备,以实现连续流的设备。参见: CapitalLinearity(投资线性化), LaborLinearity(人力线性化)对比:Monuments (大型装备)

精益生产专业术语

精益生产专业术语Lean Thinking (精益思想)Womack和Jones于1996年提出的5步思考过程,用来指导经理们如何推动精益转化。

这5个原则是:1、明确价值的看法;2、明确每个产品系列价值流的所有工序,消除非增值的工作;3、让创造价值的各工序连接得更加紧密,以使产品能够平顺地运到顾客手中;4、依据顾客需求来拉动生产活动;5、持续改善,直到实现没有任何浪费就能传造出完美价值为止。

Lean Production (精益生产)一种管理产品开发、生产运作、供应商、以及客户关系的整个业务的方法。

与大批量生产系统形成对比的是,精益生产强调以更少的人力,更少的空间,更少的投资,和更短的时间,生产符合顾客需求的高质量产品。

5S五个都以“S”开头的相关术语,用来描述可视化控制,及精益生产的现场操作。

在日语里这五个术语是:整理(Seiri)、整顿(Seiton)、清扫(Seiso)、清洁(Seitetsu)、素养(Shitsuke)。

Andon (信号灯)一个可视化的管理工具,让人们一眼就能够看出工作的运转状况,并且在任何有异常状况时发出信号。

Buffer Stock (缓冲库存)存放在价值流下游工序的产品。

当顾客需求在短期内突然增加,超过了生产能力时,通常用缓冲库存来避免出现断货的问题。

Cycle Time (周期时间)指的是制造一件产品需要的时间,通常由观察得出。

这个时间等于操作时间加上必要的准备、装载,及卸Continuous Flow (连续流)通过一系列的工序,在生产和运输产品的时候,尽可能的使工序连续化,即每个步骤只执行下一步骤所必需的工作。

Cell (生产单元)制造产品的各个工位之间,紧密连接近似于连续流。

在生产单元里,无论是一次生产一件还是一小批,都通过完整的加工步骤来保持连续流。

Effective Machine Cycle Time(有效机器周期时间)机器周期时间(Machine Cycle Time)加上装载与卸载的时间,再加上单个产品的平均换模时间。

精益生产专业术语

精益生产术语Labor Linearity (劳动力线性化)一种在生产工序(特别是一个生产单元)中,随着产量的变化灵活调动操作员人数的方法。

按照这种方法,制造每个零件所需仁数,随产量的变化,可以接近于线性。

参见:投资线性化。

Lean Enterprise (精益企业)一个产品系列价值流的不同部门同心协力消除浪费,并且按照顾客要求,来拉动生产。

这个阶段性任务一结束,整个企业立即分析结果,并启动下一个改善计划。

Lean Production (精益生产)一种管理产品开发、生产运作、供应商、以及客户关系的整个业务的方法。

与大批量生产系统形成对比的是,精益生产强调以更少的人力,更少的空间,更少的投资,和更短的时间,生产符合顾客需求的高质量产品。

精益生产由丰田公司在第二次世界大战之后首创,到1990年的时候,丰田公司只需要用原来一半的人力,一半的制造空间和投入资金,生产相同数量的产品。

在保证质量和提高产量的同时,他们所花费的在产品开发和交货的时间,也远比大批量生产更有效益。

(Womack,Jones和Roos1990, P.13)“精益生产”这个术语由MIT国际机动车辆项目的助理研究员John Krafcik于20世纪80年代最先提出。

Lean Logistics (精益物流)在沿着价值流的各个公司和工厂之间,建立一个能够经常以小批量进行补给的拉动系统。

我们假设A公司(一个零售商)直接向顾客销售产品,而且从B公司(一个制造商)大批量、低频率的补给货物。

精益物流将会在零售商(A公司)安装一个拉动信号,当他售出若干的货物之后,这个信号就会提示制造商,补充相同数量的货物给A,同时制造商会提示他的供应商补充相同数量的原料或半成品,以此一直向价值流的上游追溯。

精益物流需要拉动信号(EDI,看板,网络设备,等等),来保证价值流各工序之间的平衡生产,举个例子,用频繁的小批量装运方法,将零售商、制造商、以及供应商,联成一条“送牛奶”的供应链。

21个精益生产专业术语!一定要记住哦!

21个精益生产专业术语!一定要记住哦!精益生产(Lean Production),简称“精益”,是衍生自丰田生产方式的一种管理哲学。

这21个精益生产专业术语,你能回答出多少?快速收藏吧!1节拍时间( Takt Time; TT )•为满足客户需求所要求的速度或每件/双产品所的时间(秒)。

••可用的生产时间除以客户需求量。

•2在制品库存(Working in Process; WIP)•即在制程中拥有附加价值的原物料或半成品。

•注:在制品库存越少越好。

3前置时间 / 交期( Lead Time; LT )是指从原材料收货到成品离开成品仓出货给客户之间的全部时间(秒)。

4周期时间 ( Cycle Time; CT )观察测量得出完成一个作业的时间。

更正确的说,是工人完成该工位的工作步骤,并周而复始,到下一个产品开始的时间(秒)。

5总周期时间 ( Total Cycle Time; TCT )某一特定产品的生产速度,等于该产品各工序CT之和。

6每人每时的生产力 (Pairs per People per hour; PPH )是一种衡量生产力和直接劳动力成本的可靠方法,双/人/时。

7及时生产(Just in Time; JIT)下一道工序需要的时候,生产需要的产品和数量。

8首次通过率 ( First Time Through; FTT )计算工件在每一工序成功完成的百分比(不含报废或返工),此为测量首次就能生产无瑕疵的、无须返修的产品的能力。

9转换时间 ( Change Over; CO)介于上一批次A最后一件产品完成的时间与下一批次B第一件产品产出的间隔时间。

说明:B的第1双需为良品,且后续产出的B亦需为连续产出的良品。

10快速切换 ( Quickly Change Over; QCO )在output 之A→B鞋型转换时,仍维持原TT标准之产出即为快速切换之目标。

11先入先出(First in First Out; FIFO)置时间的先后来决定消耗的顺序,先进先出。

精益生产术语

Labor Linearity (劳动力线性化)一种在生产工序(特别是一个生产单元)中,随着产量的变化灵活调动操作员人数的方法。

按照这种方法,制造每个零件所需人数,随产量的变化,可以接近于线性。

参见:投资线性化。

Lean Enterprise (精益企业)一个产品系列价值流的不同部门同心协力消除浪费,并且按照顾客要求,来拉动生产。

这个阶段性任务一结束,整个企业立即分析结果,并启动下一个改善计划。

Lean Production (精益生产)一种管理产品开发、生产运作、供应商、以及客户关系的整个业务的方法。

与大批量生产系统形成对比的是,精益生产强调以更少的人力,更少的空间,更少的投资,和更短的时间,生产符合顾客需求的高质量产品。

精益生产由丰田公司在第二次世界大战之后首创,到1990年的时候,丰田公司只需要用原来一半的人力,一半的制造空间和投入资金,生产相同数量的产品。

在保证质量和提高产量的同时,他们所花费的在产品开发和交货的时间,也远比大批量生产更有效益。

(Womack Jones和Roos1990,)“精益生产”这个术语由MIT国际机动车辆项目的助理研究员John Krafcik 于20世纪80年代最先提出。

Lean Logistics (精益物流)在沿着价值流的各个公司和工厂之间,建立一个能够经常以小批量进行补给的拉动系统。

我们假设A公司(一个零售商)直接向顾客销售产品,而且从B公司(一个制造商)大批量、低频率的补给货物。

精益物流将会在零售商(A公司)安装一个拉动信号,当他售出若干的货物之后,这个信号就会提示制造商,补充相同数量的货物给A,同时制造商会提示他的供应商补充相同数量的原料或半成品,以此一直向价值流的上游追溯。

精益物流需要拉动信号(EDI,看板,网络设备,等等),来保证价值流各工序之间的平衡生产,举个例子,用频繁的小批量装运方法,将零售商、制造商、以及供应商,联成一条“送牛奶”的供应链。

精益生产术语解释

精益生产术语解释1.及时生产(JIT)只在客户需要的时间,生产客户需要的产品和数量,同时,使用最少的原材料、设备、人力和空间。

通过即时生产,实现多品种、小批量的生产,消除生产现场中的无效劳动与浪费,最大限度地获取利润和效益。

2.单件流(One piece flow)是指从毛坯投入到成品产出的整个制造加工过程,零件始终处于不停滞、不堆积、不超越,每个工序按节拍一个一个的流动的生产方法。

该方式可以消除库存的浪费并且及时发现异常。

3.拉动生产/推动生产以客户需求为拉动,按照设定的生产节拍,从后工位向前工位拉动生产,这是准时化生产的原理之一。

而推动是不顾客户需求只顾自己生产的生产线,该生产线必定会出现大量的库存和浪费。

4.节拍(Takt Time)是指相继完成两件在制品或产品之间的时间间隔,通常以“秒”为单位。

节拍的设立与遵从可以消除过量生产、库存及等待的浪费。

5.5S5S是精益生产的重要基础。

没有良好的5S,精益生产无从谈起。

6.标准作业指导书(SOS)所有的作业必须有标准,所有标准的作业必须有相关的规范描述。

标准作业指导书(SOS)详细地描述了每一个工序的作业规范和要求。

7.物料传递员(W/S)又称水蜘蛛 (Water spider) 简写为 (WS), 是精益生产线上专门从事物料、工具、生产看板及其他工装夹具的准备和传递的人员。

物流传递员所从事的工作通常是不增加产品价值的浪费,精益生产通过安排专门的物流传递员是为了有效剔除其他作业人员的不增加价值的作业(即浪费),提高作业员的生产效率,从而保证及达到精益生产线整体最优的目的8.7大浪费(7wastes)精益生产的核心是不断地识别和剔除制造过程中的各种浪费活动,精益生产定义了七种消耗了资源但是又不产生价值活动,这七种浪费包括:•不良品的浪费•生产过剩的浪费•库存的浪费•多余动作的浪费•运输的浪费•等待的浪费•加工及流程的浪费9.自働化(Jidoka)将人的智能转化成自働机械,使机器能够自己识别和判断生产过程出现的缺陷和异常,并且在请求帮助时自动停机。

(完整版)精益生产术语

Labor Linearity (劳动力线性化)一种在生产工序(特别是一个生产单元)中,随着产量的变化灵活调动操作员人数的方法。

按照这种方法,制造每个零件所需仁数,随产量的变化,可以接近于线性。

参见:投资线性化。

Lean Enterprise (精益企业)一个产品系列价值流的不同部门同心协力消除浪费,并且按照顾客要求,来拉动生产。

这个阶段性任务一结束,整个企业立即分析结果,并启动下一个改善计划。

Lean Production (精益生产)一种管理产品开发、生产运作、供应商、以及客户关系的整个业务的方法。

与大批量生产系统形成对比的是,精益生产强调以更少的人力,更少的空间,更少的投资,和更短的时间,生产符合顾客需求的高质量产品。

精益生产由丰田公司在第二次世界大战之后首创,到1990年的时候,丰田公司只需要用原来一半的人力,一半的制造空间和投入资金,生产相同数量的产品。

在保证质量和提高产量的同时,他们所花费的在产品开发和交货的时间,也远比大批量生产更有效益。

(Womack,Jones和Roos1990, P.13)“精益生产”这个术语由MIT国际机动车辆项目的助理研究员John Krafcik 于20世纪80年代最先提出。

Lean Logistics (精益物流)在沿着价值流的各个公司和工厂之间,建立一个能够经常以小批量进行补给的拉动系统。

我们假设A公司(一个零售商)直接向顾客销售产品,而且从B公司(一个制造商)大批量、低频率的补给货物。

精益物流将会在零售商(A公司)安装一个拉动信号,当他售出若干的货物之后,这个信号就会提示制造商,补充相同数量的货物给A,同时制造商会提示他的供应商补充相同数量的原料或半成品,以此一直向价值流的上游追溯。

精益物流需要拉动信号(EDI,看板,网络设备,等等),来保证价值流各工序之间的平衡生产,举个例子,用频繁的小批量装运方法,将零售商、制造商、以及供应商,联成一条“送牛奶”的供应链。

精益生产术语

精益生产术语精益生产术语[Labor Linearity (劳动力线性化)一种在生产工序(特别是一个生产单元)中,随着产量的变化灵活调动操作员人数的方法。

按照这种方法,制造每个零件所需仁数,随产量的变化,可以接近于线性。

参见:投资线性化。

Lean Enterprise (精益企业)一个产品系列价值流的不同部门同心协力消除浪费,并且按照顾客要求,来拉动生产。

这个阶段性任务一结束,整个企业立即分析结果,并启动下一个改善计划。

Lean Production (精益生产)一种管理产品开发、生产运作、供应商、以及客户关系的整个业务的方法。

与大批量生产系统形成对比的是,精益生产强调以更少的人力,更少的空间,更少的投资,和更短的时间,生产符合顾客需求的高质量产品。

精益生产由丰田公司在第二次世界大战之后首创,到1990年的时候,丰田公司只需要用原来一半的人力,一半的制造空间和投入资金,生产相同数量的产品。

在保证质量和提高产量的同时,他们所花费的在产品开发和交货的时间,也远比大批量生产更有效益。

(Womack,Jones和Roos1990, P.13)“精益生产”这个术语由MIT国际机动车辆项目的助理研究员John Krafcik于20世纪80年代最先提出。

Lean Logistics (精益物流)在沿着价值流的各个公司和工厂之间,建立一个能够经常以小批量进行补给的拉动系统。

我们假设A公司(一个零售商)直接向顾客销售产品,而且从B公司(一个制造商)大批量、低频率的补给货物。

精益物流将会在零售商(A公司)安装一个拉动信号,当他售出若干的货物之后,这个信号就会提示制造商,补充相同数量的货物给A,同时制造商会提示他的供应商补充相同数量的原料或半成品,以此一直向价值流的上游追溯。

精益物流需要拉动信号(EDI,看板,网络设备,等等),来保证价值流各工序之间的平衡生产,举个例子,用频繁的小批量装运方法,将零售商、制造商、以及供应商,联成一条“送牛奶”的供应链。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

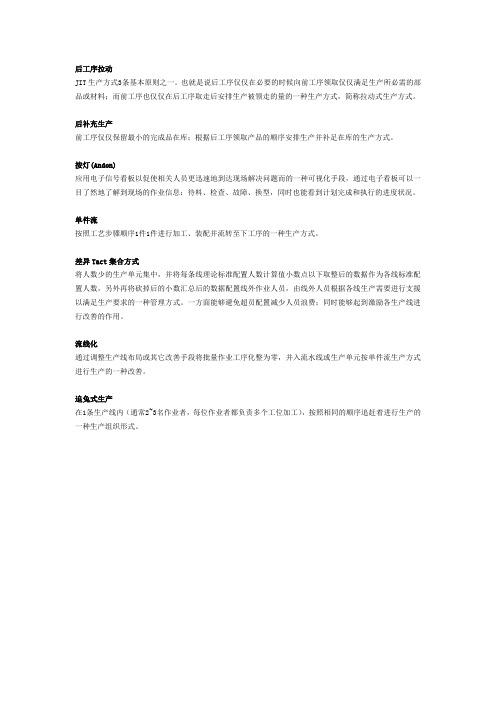

精益生产常用术语

解释

生产一线经律和控制的基础:整理,整顿,清扫,清洁,素养 3-5天改善活动,所有团队关注快速的行动和改变上---通过经验解决问题,实 际的模拟,观察和反复. 可视化的设施,通常是一种特别的灯,当出现异常时,操作者用来唤起关注.它 用于需要立即关注或采取行动的问题. 设备不需操作人员的独立工作. 流程中的人机分离:运行停止,质量建立在流程有,可视化管理(见自働化) 人/机最佳的物理布局 单件流的一种方法,操作者只是在机器间运作(反时针方向),拿取前一个机器 完成的部件,装到下一个机器上.然后,拿取从后一机器上移下的部件,检查后, 装到再下一个机器上,---等等 完成一项工作所需的时间.周期时间是按步骤确定的,在生产一件产品的总的 前置时间中存在多个周期时间. 操作与运输/传递同步进行.当人员操作时,装配沿生产线移动.操作者传递部 件到下一个机器,使用Chaku-Chaku方式.流动的主要目标是快速和持续地识 按顾客需求的平衡负责和时间顺序的加工产品或服务 精益主要3原则之一,有2个主要因素:1)发现异常是自动停止2)赋予机器或软 件人的智慧,当出现异常时它能够自己判断是否需停止,以确保没有不合格产 品流入下序.自働化通过使用Andon和Pin-Pan-Pon方法全面测量装配流程,发 (Just in time) 精益主要3原则之一,它由3要素:单件流,节拍时间的生产和拉动 式的生产. “为更好而改变”或“持续改进”通过快速的解决方案,反复进行以达到最终 持续改进的流程. 一种方法/装置来实现从前序的拉动方式以控制物料流动.库存水平和满足顾 客需求. 分组零部件的方式用于流程中使控制更容易. 从产品生产的原材料到产成品所需的全部时间.定单到回款的前置时间为从确 认定单到产品发出所需的全部时间. 将材料引入到生产线或生产单元的方式,使操作者更易操作,更有效率. 所有对产品而言非增值的浪费,如:等待,运输,过量生产,过度动作,库存,品质 缺陷,额外工序等 防错:通常指在流程中使用防错装置以确保不会出现品质缺陷并保证质量合 格.当这些因素加入到自动化控制中需成为Autonomation(见自働化) 对流程和设备加工一组相近部件时的加工顺序.它用来标准化产品流使单元生 产容易执行. 一种研究在一个工作区域生产不同产品的数量要求.它用于识别对数量和品种 多样化有高影响的区域以集中力量或用以确认通过改进流程使其能加工更多 流程中通过后序从前序提取所需标准数量的产品的一种生产系统. 一件部件等待被加工的时间. 在设备换模时可以在机器运转时操作的步骤. 在设备换模时只有机器停止运作时才可操作的步骤. 由大野耐一的前雇员C.Nako和K. Iwata创立的公司.Shingijutsu即是“新技术 ”或“更好的方式”. 每次只加工或装配一件产品,当加工手传递到下道工序前需确认产品质量的一 种生产方式.包括2要素:1)加工2)检查或确认加工是正确的.它将反馈环引入 单数分钟的换模(小于10分钟)成为改进设备以在生产中快速转换的工具和方 法.

精益生产常用术语

序号

1 2 3 4 5 6 7 8 9 10 11 12 13 14 15 16 17 18 19 20 21 22 23 24 25 26 27 28

术语

5S Action Work-out Andon Automation Autonomation Cell Chaku-Chaku Cycle Time Flow Heijunka Jidoka JIT Kaizen Kanban Kitting Lead Time Material Presentation MUDA Poka-Yoke Process Router Analysis Process Quantity Analysis Pull System Queue Time Set-up, External Set-up, Internal Shingijutsu Single Piece Flow SMED

在完成生产,使浪费和变异最小化的过程中,合并人/机需求的完成流程的确定 的唯一方式. 完成操作所需的最少的和标准数量的在制品. .操作者完成操作的重复任务的次序. 单元内每位操作者的略图.在其上记录有:节拍时间,工作次序,标准的在制品, 质量检验,安全预防等. 用在每个生产流程中,用以显示完成一项手工作业所需时间的表格 可视的预先确定库存数量的系统,并通过实施5S以发现异常情况. 系统运作的步调,顾客确定节拍时间 全员生产维护是包括单元中所有人员的改进方法. .明确的行动用于设计,定购和提供产品,从概念开始到满足定单的交付—原材 料到产成品. 将从原材料转化人产成品的流程细节绘制成图的方法.它绘制出同一时间或同 一组合的7种流动(信息,人员,设备,原材料,分组装,组装,工程) 每个人都能够通过扫视即可发现生产流程正常或异常的方法.一种用于沟通, 纪律和步调的工具. 操作者没有工作的闲置时间. 在制品,已开始加工的材料的库存. 返工,调整,检验,修理,运输等完成一件产品加工所有不必要的工作.所有不直 接改变部件形式和功能的活动. 生产一件产品需必需的直接工作.顾客愿意支付的或改变部件形式和功能的所 有行动.

29 30 31 32 33 34 35 36 37 38 ons Standard WIP Standard Work Standard Work Sheet Standard Work Combination Sheet Super Market Takt Time TPM Value Stream Value Stream Mapping Visual Management Waiting Time WIP Work, Non-value added Work, Value Added