原油蒸馏操作过程分析

第三节原油蒸馏工艺流程原

第三节原油蒸馏工艺流程一、原油蒸馏工艺流程的类型原油蒸馏工艺流程,就是用于原油蒸馏生产的炉、塔、泵、换热设备、工艺管线及掌握仪表等按原料生产的流向和加工技术要求的内在联系而形成的有机组合。

将此种内在的联系用简洁的示意图表达出来,即成为原油蒸馏的流程图。

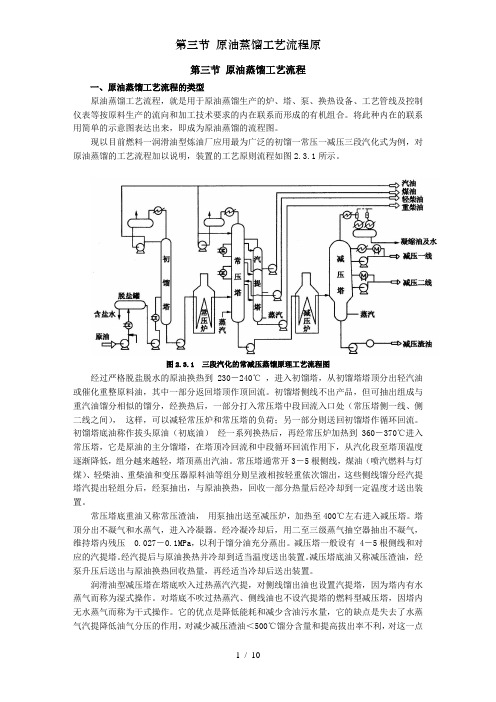

现以目前燃料一润滑油型炼油厂应用最为广泛的初馏一常压一减压三段汽化式为例,对原油蒸馏的工艺流程加以说明,装置的工艺原则流程如图2.3.1 所示。

图 2.3.1三段汽化的常减压蒸馏原理工艺流程图经过严格脱盐脱水的原油换热到 230-240℃ ,进入初馏塔,从初馏塔塔顶分出轻汽油或催化重整原料油,其中一局部返回塔顶作顶回流。

初馏塔侧线不出产品,但可抽出组成与重汽油馏分相像的馏分,经换热后,一局部打入常压塔中段回流入口处〔常压塔侧一线、侧二线之间〕,这样,可以减轻常压炉和常压塔的负荷;另一局部则送回初馏塔作循环回流。

初馏塔底油称作拔头原油〔初底油〕经一系列换热后,再常常压炉加热到 360-370℃进入常压塔,它是原油的主分馏塔,在塔顶冷回流和中段循环回流作用下,从汽化段至塔顶温度渐渐降低,组分越来越轻,塔顶蒸出汽油。

常压塔通常开3-5 根侧线,煤油〔喷汽燃料与灯煤〕、轻柴油、重柴油和变压器原料油等组分则呈液相按轻重依次馏出,这些侧线馏分经汽提塔汽提出轻组分后,经泵抽出,与原油换热,回收一局部热量后经冷却到肯定温度才送出装置。

常压塔底重油又称常压渣油,用泵抽出送至减压炉,加热至400℃左右进入减压塔。

塔顶分出不凝气和水蒸气,进入冷凝器。

经冷凝冷却后,用二至三级蒸气抽空器抽出不凝气,维持塔内残压 0.027-0.1MPa,以利于馏分油充分蒸出。

减压塔一般设有 4-5 根侧线和对应的汽提塔。

经汽提后与原油换热并冷却到适当温度送出装置。

减压塔底油又称减压渣油,经泵升压后送出与原油换热回收热量,再经适当冷却后送出装置。

润滑油型减压塔在塔底吹入过热蒸汽汽提,对侧线馏出油也设置汽提塔,由于塔内有水蒸气而称为湿式操作。

原油蒸馏的工艺流程

原油蒸馏的工艺流程第一节石油及其产品的组成和性质一、石油的一般性状、元素组成、馏分组成(一)石油的一般性状石油是一种主要由碳氢化合物组成的复杂混合物。

世界各国所产石油的性质、外观都有不同程度的差异。

大部分石油是暗色的,通常呈黑色、褐色或浅黄色。

石油在常温下多为流动或半流动的粘稠液体。

相对密度在0.8~0.98g/cm3之间,个别的如伊朗某石油密度达到1.016,美国加利福尼亚州的石油密度低到0.707。

(二)石油的元素组成石油的组成虽然及其复杂,不同地区甚至不同油层不同油井所产石油,在组成和性质上也可能有很大的差别。

但分析其元素,基本上是由碳、氢、硫、氧、氮五种元素所组成。

其中碳、氢两中元素占96%~99%,碳占到83%~87%,氢占11%~14%。

其余的硫、氧、氮和微量元素含量不超过1%~4%。

石油中的微量元素包括氯、碘、磷、砷、硅等非金属元素和铁、钒、镍、铜、铅、钠、镁、钛、钴、锌等微量金属元素。

(三)石油的馏分组成石油的沸点范围一般从常温一直到500℃以上,蒸馏也就是根据各组分的沸点差别,将石油切割成不同的馏分。

一般把原油从常压蒸馏开始镏出的温度(初馏点)到180℃的轻馏分成为称为汽油馏分,180℃~350℃的中间馏分称为煤柴油馏分,大于350℃的馏分称为常压渣油馏分。

二、石油及石油馏分的烃类组成石油中的烃类包括烷烃、环烷烃、芳烃。

石油中一般不含烯烃和炔烃,二次加工产物中常含有一定数量的烯烃。

各种烃类根据不同的沸点范围存在与对应的馏分中。

三、石油中的非烃化合物石油的主要组成使烃类,但石油中还含有相当数量的非烃化合物,尤其在重质馏分油中含量更高。

石油中的硫、氧、氮等杂元素总量一般占1%~4%,但石油中的硫、氧、氮不是以元素形态存在而是以化合物的形态存在,这些化合物称为非烃化合物,他们在石油中的含量非常可观,高达10%~20%。

(一)含硫化合物(石油中的含硫量一般低于0.5%)含硫化合物在石油馏分中的分布一般是随着石油馏分的沸点升高而增加,其种类和复杂性也随着馏分沸点升高而增加。

石油蒸馏过程

绪论

石油是极其复杂的混合物,要从原油中提炼出燃料、润滑油和其他产品,炼油厂必须解决原 油的分割和各种石油馏份在加工过程中的分离问题。

蒸馏是炼油工业中一种最基本的分离方法。蒸馏过程和设备的设计是否合理,操作是否良好, 对炼油厂生产的影响很大。蒸馏操作可归纳为三种类型。 1、闪蒸-平衡汽化

由于石油是一个烃类的混合物,它的产品仍然是一个混合物,所以对它的分离精度要求不高。 一般石油精馏塔除塔顶和塔底有产品外,还有侧线产品,这样的塔我们把它叫复合塔,有关复合塔 的温度我们还将在此后的教学中给大家讲述。

原油精馏塔,塔底没有重沸器。它是通入水蒸汽,通过降低油气分压,使一部分带下来的轻 馏分蒸发,回到精馏段。

(5)关于闪蒸的说明 ① 在实际的生产中,闪蒸主要发生在闪蒸罐、蒸发塔的汽化段。前面我们说过,平衡汽化 必须有气液两相足够的接触空间和时间,这种情况的平衡汽化是一种理想状态。 ② 在实际生产中,并不存在真正的平衡汽化,但是在适当的条件下可以接近平衡,因此我们 在工程上近似地按平衡汽化处理。 ③ 平衡冷凝 平衡冷凝是平衡汽化的逆过程。将气相馏出物经过部分冷凝冷却后进入接受罐中进行汽液分 离,这种情况下,重组分冷凝为液相,而轻组分则仍为汽相,从而实现轻重组分的分离。例如催化 裂化分馏塔。 (6)平衡汽化和平衡冷凝的作用 它们都可以将混合物得到分离,气相中含有较多的轻组分(因轻组分的沸点低);液相中含有 较多的重组分(因重组分的沸点高);沸点或者饱和蒸汽压是烃类本身的性质,我们把它也叫做相 对挥发度,相对挥发度的大小是烃分子本身的性质。 2、简单蒸馏-渐次汽化 简单蒸馏是实验室或小型装置上常用于浓缩物料或粗略分割油料的一种蒸馏方法。 简单蒸馏: 液体混合物在蒸馏釜中被加热,在一定压力下,当温度达到混合物的泡点温度时,液体即开 始汽化,生成微量蒸汽。生成的蒸汽当即被引出并冷却后收集起来,同时液体继续加热,继续生成 蒸汽并被引出。这种蒸馏方式称为简单蒸馏或微分蒸馏。 (1)简单蒸馏的特点

原油评价与原油蒸馏—原油常减压蒸馏操作理论

• 3 影响常压塔底液面的因素及调节方法 ? 影响常压塔底液面的因素:

常压炉出口温度、常压塔进料量、塔顶、 侧线油馏出量及塔底抽出量、塔底的吹汽 量、塔顶压力变化 、原油性质变化 ,等。 调节方法:稳定上述各参数。

• 4 产品头轻或头重如何调节?产品尾轻或尾重 如何调节?产品头轻尾重如何调节?

产品头轻:加大上一侧线的采出量,减少上侧线 的内回流量;加大本侧线汽提蒸汽量。

复习:原油常减压蒸馏主要操作条件分析

(一)常压系统

➢ 主要过程是加热、蒸馏和汽提。 ➢ 主要设备有加热炉、常压塔和汽提塔。 ➢ 常压蒸馏操作的目标为提高分馏精确度和降

低能耗为主。

(二)减压系统

关心的两个问题:一个是拨出率、能耗

➢ 在其它条件不变时,提高汽提段真空度,即可 增加拔出率。

➢ 对拔出率直接有影响的压力是减压塔汽提段的压 力。

常减压蒸馏主要操作条件分析

一、常压系统

➢ 主要过程是加热、蒸馏和汽提。 ➢ 主要设备有加热炉、常压塔和汽提塔。 ➢ 常压蒸馏操作的温度 2.压力 3.回流比 4.水蒸汽量 5.塔底液面

二、减压系统

主要目标是提高拔出率和降低能耗。 ➢ 在其它条件不变时,提高汽提段真空度,即可

• 本次课重点解决的问题 • 一、正常操作 • 1 影响塔顶温度的因素及调节方法? • 2 影响塔顶压力的因素及调节方法 • 3 影响常压塔底液面变化的因素及调节方法 ? • 4 直馏产品头轻或头重如何调节?产品尾轻或尾重怎么调节?

产品头轻尾重如何调节? • 二、常见事故处理

一、正常操作 • 1 影响常塔顶温度的因素及调节方法? • 影响塔顶温度的因素:进料温度、回流比、回

1.温度 2.压力 3.回流比 4.水蒸汽量 5.塔底液面 6.产品抽出量 7.中段循环量

第三节原油蒸馏工艺流程原

第三节原油蒸馏工艺流程一、原油蒸馏工艺流程的类型原油蒸馏工艺流程,就是用于原油蒸馏生产的炉、塔、泵、换热设备、工艺管线及控制仪表等按原料生产的流向和加工技术要求的内在联系而形成的有机组合。

将此种内在的联系用简单的示意图表达出来,即成为原油蒸馏的流程图。

现以目前燃料一润滑油型炼油厂应用最为广泛的初馏一常压一减压三段汽化式为例,对原油蒸馏的工艺流程加以说明,装置的工艺原则流程如图2.3.1所示。

图2.3.1 三段汽化的常减压蒸馏原理工艺流程图经过严格脱盐脱水的原油换热到230-240℃,进入初馏塔,从初馏塔塔顶分出轻汽油或催化重整原料油,其中一部分返回塔顶作顶回流。

初馏塔侧线不出产品,但可抽出组成与重汽油馏分相似的馏分,经换热后,一部分打入常压塔中段回流入口处(常压塔侧一线、侧二线之间),这样,可以减轻常压炉和常压塔的负荷;另一部分则送回初馏塔作循环回流。

初馏塔底油称作拔头原油(初底油)经一系列换热后,再经常压炉加热到360-370℃进入常压塔,它是原油的主分馏塔,在塔顶冷回流和中段循环回流作用下,从汽化段至塔顶温度逐渐降低,组分越来越轻,塔顶蒸出汽油。

常压塔通常开3-5根侧线,煤油(喷汽燃料与灯煤)、轻柴油、重柴油和变压器原料油等组分则呈液相按轻重依次馏出,这些侧线馏分经汽提塔汽提出轻组分后,经泵抽出,与原油换热,回收一部分热量后经冷却到一定温度才送出装置。

常压塔底重油又称常压渣油,用泵抽出送至减压炉,加热至400℃左右进入减压塔。

塔顶分出不凝气和水蒸气,进入冷凝器。

经冷凝冷却后,用二至三级蒸气抽空器抽出不凝气,维持塔内残压 0.027-0.1MPa,以利于馏分油充分蒸出。

减压塔一般设有 4-5根侧线和对应的汽提塔。

经汽提后与原油换热并冷却到适当温度送出装置。

减压塔底油又称减压渣油,经泵升压后送出与原油换热回收热量,再经适当冷却后送出装置。

润滑油型减压塔在塔底吹入过热蒸汽汽提,对侧线馏出油也设置汽提塔,因为塔内有水蒸气而称为湿式操作。

浅谈原油蒸馏

摘要:用蒸馏的方法将原油分离成不同沸点范围油品(称为馏分)的过程。

包括三个工序:①原油预处理:即脱除原油中的水和盐。

②常压蒸馏:在接近常压下蒸馏出汽油、煤油(或喷气燃料)、柴油等的直馏馏分,塔底残余为常压渣油(即重油)。

③减压蒸馏:使常压渣油在8kPa左右的绝对压力下蒸馏出重质馏分油作为润滑油料、裂化原料或裂解原料,塔底残余为减压渣油。

关键词:蒸馏原油本身是由烃类和非烃类组成的复杂混合物,其直接利用价值较低,需要将其加工成汽油、煤油、柴油、润滑油以及石油化工产品。

原油蒸馏是原油加工的第一道工序,在炼油厂中占有非常重要的地位。

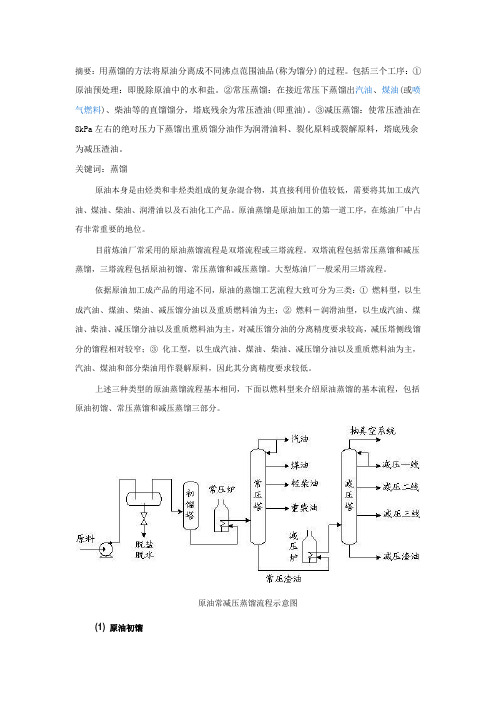

目前炼油厂常采用的原油蒸馏流程是双塔流程或三塔流程。

双塔流程包括常压蒸馏和减压蒸馏,三塔流程包括原油初馏、常压蒸馏和减压蒸馏。

大型炼油厂一般采用三塔流程。

依据原油加工成产品的用途不同,原油的蒸馏工艺流程大致可分为三类:①燃料型,以生成汽油、煤油、柴油、减压馏分油以及重质燃料油为主;②燃料-润滑油型,以生成汽油、煤油、柴油、减压馏分油以及重质燃料油为主,对减压馏分油的分离精度要求较高,减压塔侧线馏分的馏程相对较窄;③化工型,以生成汽油、煤油、柴油、减压馏分油以及重质燃料油为主,汽油、煤油和部分柴油用作裂解原料,因此其分离精度要求较低。

上述三种类型的原油蒸馏流程基本相同,下面以燃料型来介绍原油蒸馏的基本流程,包括原油初馏、常压蒸馏和减压蒸馏三部分。

原油常减压蒸馏流程示意图(1) 原油初馏原油经过换热,温度达到80~120℃左右进行脱盐、脱水(一般要求含盐小于10mg/L,含水小于0.5wt%),再经换热至210~250℃,此时较轻的组分已经气化,气液混合物一同进入初馏塔,塔顶分出轻汽油馏分,塔底为拔头原油。

(2) 常压蒸馏拔头原油经过换热、常压炉加热至360~370℃,油气混合物一同进入常压塔(塔顶压力约为130~170KPa)进行精馏,从塔顶分出汽油馏分或重整馏分,从侧线引出煤油、轻柴油和重柴油馏分,塔底是沸点高于350℃的常压渣油。

原油—实沸点蒸馏—常压蒸馏法

FNYSHYY00205 原油 实沸点蒸馏 常压蒸馏法F-NY-SH-YY-00205原油—实沸点蒸馏—常压蒸馏法1 范围本方法适用于原油及除液化石油气、很轻的石脑油和初馏点高于400℃以上石油馏分以外的石油混合物。

2 主题内容本方法规定了使用实沸点蒸馏仪(具有14~18块理论板,回流比为5∶1),对稳定原油进行蒸馏到相当于常压温度400℃的蒸馏方法。

3 相关技术术语3.1 绝热性 adiabaticity整个蒸馏柱没有明显的热量增加或热量损失的状态。

当蒸馏柱发生热损失时,其内回流会异常,大于柱头回流量,而当蒸馏柱加热套加热过量时,则其情况相反。

3.2 蒸出速率 boil up rate单位时间内蒸气进入蒸馏柱的量。

在给定的蒸馏柱中以cm 3/h 表示,或以每小时单位横截面的cm 3数表示(cm 3/h·cm 2)。

可参考关于正庚烷-甲基环己烷评定蒸馏柱效率部分(见附录A),测定在蒸馏柱的底部进行。

正庚烷-甲基环己烷试验的最大蒸出速率是在稳定无液泛的状态下测定的。

常规的绝热操作,蒸出速率可由馏出率乘以回流比加1估算。

3.3 原油的脱丁烷 debutanization of crude petroleum原油脱去包括丁烷及C 4以下的轻烃,保留较重的烃类。

实际上,原油脱丁烷就是:收集在冷阱中的轻烃,C 2~C 4的烃类为其存在于初始试样中的95%以上,而C 5烃类为其存在于初始试样中的5%以下。

3.4 蒸馏压力 distillation prcssure压力的测量点尽可能靠近蒸气温度测量点,一般在冷凝点的顶端。

3.5 蒸馏温度 distillation temperature在蒸馏柱头部测定的饱和蒸气温度。

此温度即是柱头温度或称气相温度。

3.6 动滞馏量 dynamic hold-up在正常操作条件下,蒸馏柱中滞馏液体的量。

对填料柱以填充的体积百分率表示,该数据能反映出各种填料间的差异。

石油蒸馏过程全解

2、分馏精确度与回流比、塔板数的关系 常用经验的方法估计达到分馏精确度所需的回流比 及塔板数。 石油精馏塔的塔板数主要靠经验选用。

3、实沸点切割点和产品收率 切割点:( t0H+t100L)/2,实沸点数据 产品收率:由切割点从实沸点蒸馏曲线上查得。

18

一、石油及石油馏分的蒸馏曲线

22

(3)减压1.33kPa(10mmHg) 蒸馏曲线换算为常压蒸馏曲线

减压10mmHg实沸点蒸馏曲线换算为常压实沸点曲线

减压10mmHg恩氏蒸馏曲线换算为常压实沸点曲线 10mmHg恩氏蒸馏曲线换算为10mmHg实沸点曲线 10mmHg实沸点蒸馏曲线换算为常压实沸点曲线

减压10mmHg恩氏蒸馏曲线换算为常压恩氏蒸馏曲线 10mmHg恩氏蒸馏曲线换算为常压实沸点蒸馏曲线 常压实沸点蒸馏曲线换算为常压恩氏蒸馏曲线

6

蒸馏原理图

7

实现精馏的必要条件: ①精馏塔内必须要有塔板或填料,它是提供气液 充分接触的场所。 ②精馏塔内提供气、液相回流,是保证精馏过程 传热传质的另一必要条件。 气相回流 液相回流

8

回流的作用和回流方式

回流的作用 :

①提供塔板上的液相回流,创造汽液两相充分接触的条 件, 达到传质、传热的目的; ②取出塔内多余的热量,维持全塔热平衡,利于控制产 品质量。

回流方式 :

(1)塔顶冷回流与热回流 将塔顶蒸汽冷凝冷却为过冷液体,将其中一部分在塔 顶送回塔内作回流,称塔顶冷回流。L0=Q1/(h1-h2) 将塔顶蒸汽冷凝为饱和液体,将其中一部分在塔顶送 回塔内作回流,称塔顶热回流。

9

(2)塔顶油汽二级冷凝冷却

优点:可大大减 少塔顶冷凝冷却 器所需的传热面 积。 缺点:流程较复 杂,回流泵耗能 增加。 对大型装置有利。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

特点: 1、气相产物中含有较多的低沸点轻

组分; 2、 液相产物中含有较多的高沸点重

组分; 3、在平衡状态下,所有组分同时存

在于气液两相中; 4、这种分离是比较粗略的。

三、简单蒸馏----渐次汽化

简单蒸馏是实验室或小型装置上常用于浓缩物料

或粗略分割油料的一种蒸馏方法。

1.简单蒸馏----又称为微分

1.蒸馏操作的基本原理 利用液体混合物中各组分挥发性差异,以热

能为媒介使其部分汽化从而在汽相富集轻组分, 液相富集重组分而分离的方法。 2.基本类型 (1)闪蒸→平衡汽化→平衡汽化曲线 (2)简单蒸馏→渐次汽化→恩氏蒸馏曲线 (3)精馏→连续式和间歇式→实沸点蒸馏曲线

二、闪蒸----平衡汽化

1、闪蒸-----指进料以某种方式被加热到部分 汽化,经过减压设施,在一个容器的空间(如 闪蒸罐、蒸发塔、蒸馏塔的汽化段等)内,在 一定的温度和压力下,气液两相迅速分离,得 到相应的气相和液相产物的过程

塔内的汽液相负荷分布是不均匀的,即上大下小, 而塔径设计是以最大汽液相负荷来考虑的,对一定 直径的塔,处理量受到最大蒸汽负荷的限制,因此, 经济性差。同时,全塔的过剩热全靠塔顶冷凝器取 走,一方面要庞大的冷凝设备与大量的冷却水,投 资、操作费用高。另一方面低温位的热量不易回收 和利用。因此采用了中段回流来解决以上的问题。

顶冷回流、塔底重沸器、塔内有 汽液接触措施:塔板或填料;

进料塔以上是精馏段,进料塔 以下是提馏段;

塔顶回流:塔顶送入轻组分浓 度很高的液体,称塔顶回流;

塔底气相回流:塔底有一再沸 器,加热塔底流出的液体产生一 定量的气相回流,是轻组分含量 很低而温度较高的蒸气。

3. 精馏的原理 由于组分相对挥发度的不同,可以将不同的组分

4、影响原油脱盐脱水的因素: 1.温度 2.压力 3. 注水量及注水的水质 4. 破乳剂和脱金属剂

5. 电场梯度 6. 停留时间

二、原油脱酸

1、加工含酸原油面临的问题 酸值在0.5mgKOH/g就会产生强烈腐蚀

2、原油脱酸的机理 由于原油中的环烷酸为油溶性,用一般方法难以脱除,通过向 原油中加入适当的中和剂是原油中的环烷酸和其他酸与中和剂 反应,将其先转化为水溶性酸或亲水的化合物即生成盐进入溶 剂相及水相,在一定电场强度和温度下将原油中的环烷酸除去。 3、影响因素

蒸馏,液体混合物在蒸馏釜

中被加热,在一定压力下,

冷凝器

当温度到达混合物的泡点温

度时,液体开始汽化,生成

微量蒸气。生成的蒸气当即

被引出并经冷凝冷却后收集

起来,同时液体继续加热,

继续生成蒸气被引出,这种

蒸馏方式称为简单蒸馏。

2.简单蒸馏的特点 在混合物的泡点温度时,开始汽化。这是由于

混合物的泡点温度是不断变化的,随着轻组分的 汽化移出,泡点温度逐渐增高。

(1)减压抽真空流程 抽真空系统的作用是将塔内产生的不凝气和

吹入的水蒸汽连续的抽走以保证减压塔的真空 度的要求。

减压抽真空的方法 ①蒸汽喷射器(也称蒸汽喷射泵或抽空): 特点:结构简单,没有运转部件,使用可

靠而无需动力机械,且水蒸汽易得到,但能 量利用率低。

②机械真空泵: 特点:能量利用率高,减少水污染。

(1)、中和剂的用量 (2)、破乳剂 (3)、增溶剂的用量 (4)、原油脱酸电场强度 (5)、原油脱酸温度 (6)、注水量

三、三段汽化蒸馏的工艺流程

1、原油蒸馏流程,就是用于原油蒸馏生产的炉、 塔、泵、换热设备、工艺管线及控制仪表等按照 原料生产的流向和加工技术要求的内在联系而形 成的有机组合。将此种内在的联系用简单的示意 图表达出来,称为原油蒸馏的流程图。

进行分离。塔顶和塔底液相回流和汽相回流的作用, 沿精馏塔建立了两个梯度。

温度梯度:沿着塔高由塔底至塔顶温度降低。 浓度梯度:汽液相物流的轻组分浓度从塔底至塔顶 逐渐增大。

两个梯度的作用:由于温度和浓度梯度的存在, 在每一个气液接触级内(一层塔板),由下而上的 较高温度和较低轻组分浓度的气相,与由上而下的 较低温度和较高轻组分含量的液相相互传质和传热, 达到平衡而产生新的平衡的汽液两相。

原油精馏塔的气液负荷

原油蒸馏塔内上下的平均相对物流分子质量较大, 因此,塔内的气液相摩尔流量在每层塔板上是不相 同的。

1、塔顶汽液相负荷

塔顶气相负荷:V1=L0+D+S,kmol/h

2、气化段汽液相负荷

气相负荷(从汽化段进入精馏段的气相流量) 为:VF=D+M+G+S+Ln

原油精馏塔内的汽液相负荷分布规律:

三段汽化的常减压蒸馏工艺流程

四、减压蒸馏塔的工艺特征

原油中350°C以上的高沸点馏分是馏分润滑油和 催化裂化、加氢裂化的原料,但是由于在高温下会 发生分解反应,所以在常压塔的操作条件下不能获 得这些馏分而只能在减压和较低的温度下通过减压 蒸馏取得。

根据生产任务的不同,减压塔可分为润滑油型和 燃料型两种。

基本上没有精馏作用; 不能显示油品中各组分的实际沸点,但它能反

映油品在一定条件下的汽化性能; 恩氏蒸馏简便易行,所以

广泛用作反映油品汽化性能 的一种规格试验,同时是油 品的最基本的物性数据之一 。

2、实沸点蒸馏曲线

实沸点蒸馏是一种实验室 间歇精馏。

油品的实沸点曲线只是一 根大体反映各组分沸点变迁 情况的连续曲线

2、汽化段数:原油蒸馏过程中,在一个塔内分 离一次称一段汽化。原油经过加热汽化的次数, 称为汽化段数。

3.汽化段数的分类 汽化段数一般取决于原油性质、产品方案和处理量等。 一段汽化式:常压 二段汽化式:初馏(闪蒸)---常压 (两者主要适用于中、小型炼油厂,只生产轻、重燃料 或较为单一的化工原料) 二段汽化式:常压---减压 三段汽化式:初馏---常压---减压 (两者主要用于大型炼油厂的燃料型、燃料-润滑油性 和燃料-化工型) 三段汽化式:常压---一级减压---二级减压 四段汽化式:初馏---常压---一级减压---二级减压 (两者主要用于燃料-润滑油型和较重质的原油,提高拔 出深度或制取高年度润滑油料)

原油蒸馏操作过程分析

原油是极其复杂的混合物,通过原油的 蒸馏可以按所制定的产品方案将其分割成 直馏汽油、煤油、轻柴油或重柴油馏分以 及各种润滑油馏分和渣油等。

原油蒸馏是石油加工中第一道不可少的 工序,所以通常称原油蒸馏为一次加工, 其它加工工序为二次加工。

原油及其馏分蒸馏类型

一、石油及其馏分的蒸馏方式

为了获得相同的汽化 率,实沸点蒸馏要求达到 的液相温度最高,恩氏蒸 馏次之,而平衡汽化则最 低。

5、蒸馏曲线的相互换算

(一)常压蒸馏曲线的相互换算 1、常压恩氏蒸馏曲线和实沸点蒸馏曲线的换算 2、常压恩氏蒸馏曲线和平衡气化曲线的换算 3、实沸点蒸馏曲线和平衡气化曲线的换算

(二)减压1.33kpa蒸馏曲线的相互换算 (三)常压平衡汽化曲线换算为高压平衡汽化曲线

减压塔的工艺特征: 1、降低汽化段到塔顶的压降; 2、降低塔顶油气馏出管线的压降; 3、减少蒸汽用量; 4、缩短渣油在减压塔内的停留时间。

2.减压塔的抽真空系统 减压塔之所以能在减压下操作,是因为在塔顶设

置了一个抽空真空系统,将塔内不凝气、注入的水 蒸气和极少量的油气连续不断地抽走,从而形成塔 内真空。

每一瞬间形成的蒸汽都与残存液相处于平衡状 态。由于形成的蒸汽不断被引出,因此在整个蒸 馏过程中,所产生的一系列微量蒸汽的组成是不 断变化的。

最初得到的汽相轻组分多,随着加热温度的升 高,相继形成的蒸汽中轻组分的浓度逐渐降低, 而残液中的重组分逐渐增多。

对每一个瞬间所产生的微量蒸气来说,其中轻 组分的浓度总是要高于与之平衡的残存液体中的 轻组分浓度。

4.精馏过程能够进行的必备条件 精馏塔内必须要有塔板或填料,提供气液两相充分

接触的场所。气液两相在塔板上达到分离的极限是两 相达到平衡,分离精确度越高,所需塔板数越多;

精馏塔内提供气液相回流,保证精馏过程传热、传 质。

原油及原油馏分的蒸馏曲线

1、恩氏蒸馏曲线 恩氏蒸馏是一种简单蒸馏,本质是渐次汽化,

2、平衡汽化------液体混合物加热,气液两 相有足够 的时间密切接触,达到平衡状态, 气液两相才一次分离,此分离过程称为平衡汽 化,又称一次汽化。

原料液

加热器 减压阀

闪蒸过程

塔顶产品

闪 蒸 罐

塔底产品

在实际生产过程中, 并不存在真正的平 衡汽化,因为真正 的平衡汽化需要气、 液两相有无限长的 接触时间。然而在 适当的条件下,气 液两相可以接近平 衡,因而可以近似 地按平衡汽化来处 理。

原油蒸馏的工艺流程

原油的常减压蒸馏是石油加工的第一道工 序,是依次使用常压和减压的方法,将原油 按照沸程范围切割成汽油、煤油、柴油、润 滑油原料、裂化原料和渣油。在进行常减压 蒸馏时,必须进行原油的预处理 。

一、原油脱盐脱水

1、原油含盐含水的危害 (1)增加能量消耗; (2)干扰蒸馏塔的平稳操作; (3)影响传热、堵塞管路; (4)腐蚀设备; (5)影响二次加工原料的质量。

2、原理 原油中的盐大部分能溶于水,为了能脱除悬

浮在原油中的盐细粒,在脱盐、脱水之前向原 油中注入一定量不含盐的清水,充分混合,然 后在破乳剂和高压电场的作用下,使微小水滴 聚集成较大水滴,借助重力从原油中分离,达 到脱盐、脱水的目的,这称为电化学脱盐、脱 水过程。

3、原油电脱盐工艺流程 (1)一级脱盐罐脱盐率在90%-95%之间。 (2)一级注水的目的:为了溶解悬浮的盐粒 二级注水的目的:为了增大原油中的水量,来 增大水滴的偶极聚结力。

燃的一般工艺特征 对减压塔的基本要求是在尽量避免油料发生分解

反应的条件下尽可能多地得到减压馏分油。做到 这一点的关键在于提高汽化段的真空度,需要有 一套良好的塔顶抽真空系统

润滑油型减压塔是为了提供粘度合适、残炭值低、 色度好喝馏程较窄的润滑油