轴系及受力分析

轴的校核和受力分析64页PPT

56、书不仅是生活,而且是现在、过 去和未 来文化 生活的 源泉。 ——库 法耶夫 57、生命不可能有两次,但许多人连一 次也不 善于度 过。— —吕凯 特 58、问渠哪得清如许,为有源头活水来 。—— 朱熹 59、我的努力求学没有得到别的好处, 只不过 是愈来 愈发觉 自己的 无知。 ——笛 卡儿

轴的校核和受力分析

1、纪律是管理关系的形式。——阿法 纳西耶 夫 2、改革如果不纪律,就难以成功。

3、道德行为训练,不是通过语言影响 ,而是 让儿童 练习良 好道德 行为, 克服懒 惰、轻 率、不 守纪律 、颓废 等不良 行为。 4、学校没有纪律便如磨房里没有水。 ——夸 美纽斯

5、教导儿童服从真理、服从集体,养 成儿童 自觉的 纪律性 ,这是 儿童道 德教育 最重要 的部分 。—— 陈鹤琴

拉

60、生活的道路一旦选定,就要勇敢地 走到底 ,决不 回头。 ——左

轴系设计与分析实验报告

轴系设计与分析实验报告1. 引言轴系设计与分析是机械工程中的重要内容之一。

通过对轴系的设计与分析,可以确保机械系统的运行稳定性和效率。

本实验旨在通过实际操作和分析来学习轴系设计与分析的基本原理和方法。

2. 实验目的本实验的主要目的是掌握轴系设计与分析的基本步骤和方法,包括轴的选择、轴的尺寸设计、轴的强度校核等。

3. 实验步骤本实验的具体步骤如下:3.1 确定传动系统参数根据所给的传动要求和实际情况,确定传动系统的参数,包括输入功率、输出转速、传动比等。

3.2 选择轴材料根据所需承受的载荷和工作环境条件,选择合适的轴材料。

考虑诸如强度、刚度、耐磨性等因素,选择最优的轴材料。

3.3 选择轴的类型和形状根据传动系统的需求和工作条件,选择合适的轴类型和形状。

常见的轴类型有实心轴、空心轴、中空轴等,而轴的形状可以是圆柱形、锥形、多边形等。

3.4 设计轴的尺寸根据轴的类型、轴材料和传动系统参数,进行轴的尺寸设计。

首先确定轴的直径或截面尺寸,然后考虑轴的长度和轴上的零件布置。

3.5 进行强度校核根据轴的尺寸和所受载荷,进行强度校核。

使用适当的强度校核方法,如受弯强度校核、疲劳强度校核等,确保轴的强度满足设计要求。

3.6 进行轴的稳定性分析根据轴的尺寸和受力情况,进行轴的稳定性分析。

通过计算轴的弯曲刚度、扭转刚度等参数,评估轴在工作过程中的稳定性。

3.7 优化设计根据实际分析结果,对轴的尺寸和材料进行优化设计。

通过改变轴的尺寸或材料,达到更好的性能和效果。

4. 实验结果与分析根据实际操作和计算分析,得出了轴的最佳尺寸和材料。

经过强度校核和稳定性分析,确认轴的设计满足要求,并具备良好的性能和可靠性。

5. 结论通过本实验,我们掌握了轴系设计与分析的基本步骤和方法。

我们了解了轴的选择、轴的尺寸设计、轴的强度校核等关键内容,并通过实际操作提升了我们的实际能力。

6. 参考文献•张三等,《机械设计与制造》•李四,《轴系设计与分析基础》以上是本次轴系设计与分析实验报告的内容,通过本次实验,我们深入了解了轴系设计与分析的基本原理和方法,并将其运用到实践中。

轴的校核和受力分析

SEU-QRM

21

轴向定位和固定——

⑦ 锁紧挡圈、紧定螺钉

锁紧挡圈用紧定螺钉固定在轴上,装拆方便,但不能承 受大的轴向力。

SEU-QRM

22

2. 零件在轴上的周向定位和固定——

定位方式的选择——考虑传递转矩的大小和性质、零 件对中精度的高低、加工难易等因素。

常用周向定位方法——键、 花键、成形、销、过盈配合 等,通称轴毂连接。紧定螺 钉也可作周向定位,但仅用 于转矩不大的场合。

Mandrel(心轴)——只承受弯矩而不承受转矩的轴,如自 行车轮轴。按轴转动与否,又可分为转动心轴和固定心 轴。

Transmitting Shaft(传动轴)——指只受转矩不受弯矩或 受很小弯矩的轴,如连接汽车发动机输出轴和后桥的轴。

SEU-QRM

4

Rotating shaft

Transmitting shaft

SEU-QRM

11

19.2 Structure Design of Shafts 轴的结构设计

轴结构设计的任务——在满足强度、刚度和振动稳定性的 基础上,根据轴上零件的定位要求及轴的加工、装配工艺 性要求,合理地确定轴的结构形状和全部尺寸。

轴的组成—— 轴颈(journal)——轴上被支承部分; 轴头——安装轮毂(hub)部分; 轴身——连接轴颈和轴头的部分。

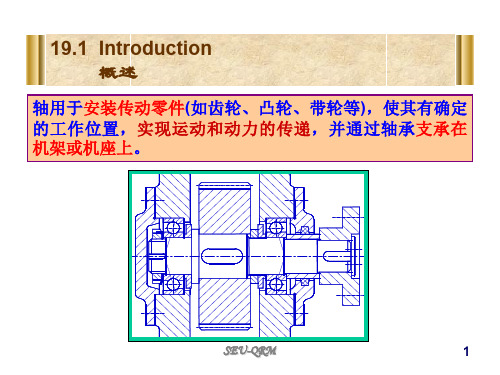

19.1 Introduction 概述

轴用于安装传动零件(如齿轮、凸轮、带轮等),使其有确定 的工作位置,实现运动和动力的传递,并通过轴承支承在 机架或机座上。

SEU-QRM

1

19.1.1 Classification of Shafts 轴的分类

按轴线形状分——直轴(straight shaft)、曲轴(crankshaft) 和软轴(flexible shaft)。

车轴受力分析

基于日本标准的强度分析采用日本JIS.E.4501铁道车辆车轴强度设计方法和JIS.E.4502铁道车辆车轴品质要求,对CRH2动车组非动力车轴进行疲劳强度计算和分析。

日本的车轴疲劳强度计算中考虑了车体振动引起的垂向和横向加速度对弯曲应力的影响,不过动载荷系数的取法与欧洲有所不同,在欧洲标准中,一般垂向动态载荷系数α=O.25,横向动态载荷系数卢β=0.175,日本标准中的动态载荷系数日本JIS车轴的受力简图然后通过相关资料找到ZMA120型车非动力车轴参数如下表: dmm rmm j mm g mm a mm h mm x mmy mm l mm 2028402100149317014006372135其中轴重为14t,经换算得到W=137.2kn V Km/h Av Al W kn P kn Q0knR0kn 80 0.42 0.20 137.2 27.44 18.29 41.17 100 0.52 0.24 137.2 32.93 21.93 49.41 1200.620.28137.238.4225.6157.64轮座处得许用应力awb 取147Mpa ,该车轮处得弯矩、应力计算结果和安全系数列于下表一 车轴的强度分析(一)基于日本标准的强度校核采用日本JIS .E .4501铁道车辆车轴强度设计方法和JIS .E .4502铁道车辆车轴品质要求,对A 型080城轨车辆非动力车轴进行疲劳强度计算和分析。

日本的车轴疲劳强度计算中考虑了车体振动引起的垂向和横向加速度对弯曲应力的影响,不过动载荷系数的取法与欧洲有所不同,在欧洲标准中,一般垂向 动态载荷系数为O .25,横向动态载荷系数为0.175,它们与车辆的运行速度无关;而日本标准中,动态载荷系数取决于运行线路和速度,具体的取值见下表。

日本标准中的动态载荷系数线路状态等级速度V km/hαvαl改进的高速线 SA200—3500.0027v0.030+0.00060 v高速线A A 150-280 0.0027v 0.030+0.00085 v 改进的既有线A A60—160 0.0027v 0.040+0.0012 v<60 0.16 O .11 既有线BB 60~1300.0052v0.060+0.0018 v<60 0.31 0.17符号说明符号说明单位a mm d 轮座径mmg 车轮踏面间距离mmh mm j mm l mm r 车轮踏面半径mm Z 轴轮座处抗弯截面模数mm*mm P 横向力N Q. 颈上的垂向力,N R. P引起的踏面上的垂向力N W 车辆轴重N M1 轮座处P引起的弯曲力矩mN*m M2 轮座处垂向动态载荷引起的弯曲力矩mN*m M3 轮座处横向力引起的弯曲力矩mN*m σb 轮座处的弯曲应力N/mm σwb N/mm σLσv 垂向动态载荷系数m 安全系数n 疲劳安全率G 车轴重心V 使用最高速度车轴受力简图车轴相关参数列表。

船舶轴系和舵系安装过程受力分析与安全控制

船舶轴系和舵系安装过程受力分析与安全控制摘要:轴、舵系安装是船舶工业设计和制造的重要组成部分,直接关系到整个船舶设计和建造的质量和效果。

定位是轴安装中不可缺少的一部分,影响轴安装的效果。

因此,有必要加强对轴、舵系安装设计工作的研究,明确轴、舵系的安装要求、安装方法和安装点,以保证轴、舵系安装的准确性和质量,提高船舶机械设备制造的整体水平。

基于此,本文章对船舶轴系和舵系安装过程受力分析与安全控制进行探讨,以供参考。

关键词:船舶轴系;舵系;安装过程;受力分析;安全控制引言船舶轴、舵在设计和建造过程中,其安装状态直接影响船舶的安全和可靠性,而在安装前,需要经过机械的精加工处理和检验,因此需要进行强有力的精度控制。

船舶轴系的基本任务是将主机的功率传给螺旋桨,同时又将螺旋桨旋转产生的轴向推力传给船体,以推动船舶运动。

船舶舵系的基本任务是将舵机的扭矩传给舵叶,同时又将舵叶摆动产生的水流偏移推力传给船体,以推动船舶转向。

一、船舶轴系设计研究概述船舶轴系装置是船舶动力中的主要组成部分。

轴系的工作优劣,将直接影响船舶的推进特性和正常航行,并对船舶主机的正常运转有着直接的影响。

所以,轴系的设计、加工制造、安装及调试均需有较严格的技术要求,并且应符合有关船舶技术标准和船舶规范。

为满足现代船舶的要求,保证轴系能在各种航行工况和恶劣环境下可靠工作,轴系应具有:1)足够的小、强度和刚度,对船体变形适应性强; 2)传动损失;3)工作中避免发生横向、纵向和扭转的共振; 4)良好的密封、润滑和冷却;管理维护方便。

由于船的任务和要求不同,使得船体型线和动力装置型式不同,轴系所包括的具体组成部件也不完全一样。

一般情况下,从主机曲轴法兰起,到螺旋桨止,主要包括:弹性联轴节、减速齿轮箱、推力轴、推力轴承、中间轴、中间轴承、联轴节、艉轴和艉轴管等,另外还有离合器和隔舱填料函等总称为轴系(参见图1示意图)。

图1船舶主推进系统--轴系示意图1-导流罩 2-液压螺母 3-螺旋桨 4防渔网割刀 5-防渔网环 6-防护罩 7-艉管后密封 8-艉管9-螺旋桨轴10-艉管前密封 11-液压联轴节 12-液压紧配螺栓 13-中间轴承 14-中间轴15-液压紧配螺栓二、船舶舵系设计研究概述船舶舵系装置是船舶航向中的主要组成部分。

《轴受力分析》课件

平衡法适用于各种受力情况,包括拉伸、压缩、弯曲、剪切等,能够得到较为准确 的结果。

平衡法需要一定的物理基础和实验技能,对于复杂受力情况可能需要较多的实验和 测量。

能量法

能量法是通过能量守恒原理来 描述轴的受力情况,通过能量 转换和守恒来求解轴的应力和 应变。

能量法适用于各种受力情况, 特别是复杂受力情况,能够得 到较为准确的结果。

能量法需要一定的物理基础和 实验技能,对于复杂受力情况 可能需要较多的实验和测量。

04 轴的强度与刚度校核

强度校核

总结词

强度校核是确保轴在承受外力时 不会发生断裂或过度变形的关键

步骤。

详细描述

在进行强度校核时,需要计算轴 的应力分布,并根据材料的许用 应力进行比较。常用的强度校核 准则是最大剪切应力准则和最大

轴的结构设计

实心轴

结构简单,易于加工,适 用于低载荷的轴。

空心轴

减轻重量,提高刚度,适 用于高转速的轴。

阶梯轴

分段设计以适应不同工作 需求,适用于高载荷和复 杂工况的轴。

轴的优化设计

参数优化

通过调整轴的直径、长度等参数 ,提高轴的刚度和稳定性。

热处理优化

采用合理的热处理工艺,提高轴的 硬度和耐磨性。

实例三:电机主轴的受力分析

总结词

电机主轴在运行过程中受到电磁力、轴承支 反力、转子自重和不平衡惯性力等力的作用 。

详细描述

电机主轴是电机中传递运动和动力的核心部 件,其运行状态直接影响电机的性能。在受 力分析中,需要考虑电磁力、轴承支反力、 转子自重和不平衡惯性力等力的作用。这些 力的大小和方向随主轴转速和转子质量分布 而变化,需要使用动力学和静力学原理进行 详细分析。

02

轴受力分析

• 注意:在轴的设计计算过程中,应注意轴的设 注意:在轴的设计计算过程中,

计计算与其他有关零件的设计计算往往相互联系、 计计算与其他有关零件的设计计算往往相互联系、 影响,因此必须结合进行。 影响,因此必须结合进行。

第一章 多媒体CAI课件设计基础

18.2 轴的材料

1. 碳素钢

优质中碳钢具有较高的综合机械性能, 优质中碳钢具有较高的综合机械性能,用于较重要或承 载较大的轴, 载较大的轴,并可通过调质或正火等热处理方法改善和提高 其机械性能。普通碳素钢用于不重要或承载较小的轴。 其机械性能。普通碳素钢用于不重要或承载较小的轴。

1)掌握轴的功用及类型。 掌握轴的功用及类型。 2)了解轴常用的材料。 了解轴常用的材料。 3)掌握轴结构设计主要问题。 掌握轴结构设计主要问题。 4)了解提高轴强度、刚度的措施。 了解提高轴强度、刚度的措施。

重点、难点: 重点、难点:

1)轴的分类。 )轴的分类。 2)轴的结构问题。 )轴的结构问题。

要随着具体情况的不同而异,所以轴没有标准的结构形式。 要随着具体情况的不同而异,所以轴没有标准的结构形式。

•应满足的要求:1)轴和轴上零件要有准确的工作位置; 应满足的要求:1)轴和轴上零件要有准确的工作位置 轴和轴上零件要有准确的工作位置; 应满足的要求

2)轴上零件应便于装拆和调整;3)轴应具有良好的制造工 2)轴上零件应便于装拆和调整;3)轴应具有良好的制造工 轴上零件应便于装拆和调整 艺性;4)轴的受力合理 有利于提高强度和刚度;5)节省 轴的受力合理, 艺性;4)轴的受力合理,有利于提高强度和刚度;5)节省 材料,减轻重量;6)形状及尺寸有利于减小应力集中 形状及尺寸有利于减小应力集中。 材料,减轻重量;6)形状及尺寸有利于减小应力集中。

轴受力分析80页PPT

2. 尽量避免在轴上开横孔、切口或凹槽;

3. 重要结构可增加卸载槽B、过渡肩环、凹切圆角、 增大圆角半径。也可以减小过盈配合处的局部应力。

30˚

d/4 d

B位置 d/4

过渡肩环

r 凹切圆角

第三节、轴的工作能力分析

一、对于只传递扭转的圆截面轴,强度条件为:

T

T WT

9.55 106 P 0.2d 3n

设计公式: d3 Md

0.1[1]

mm

材料 碳素钢

合金钢 铸钢

轴的许用弯曲应力

σb

[σ+1]

[σ0]

[σ-1]

400

对称13循0 环状态下7的0

40

500

许17用0 弯曲应力75

45

600

200

95

55

700

230

110

65

800

270

130

75

900

300

140

80

1000

330

150

90

400

F1v M’av Mav

F2v

M'aVF1VM L/a2V212 0.1 39/23

205Nm

F1H

Ft MaH F2H

M aVF2VL M /a 2V 42 8 0.1 79 /23 F1F 414Nm

F F2F

5) 绘制水平面的弯矩图

MaHF1HM L/a2V 87 0 0.1 09/23 840Nm

(5) 若各轴段具有较高同轴度,在轴两端开设中心孔

五、提高轴的强度和刚度的常用措施

1)改进轴上零件结构,减小轴的载荷

2.合理布置轴上零件,减小轴上的载荷

轴受力分析

一、轴上零件的装配方案 据轴上零件定位、加工要求以及不同的零件装配方案, 据轴上零件定位、加工要求以及不同的零件装配方案,参考 轴的结构设计的基本要求, 轴的结构设计的基本要求,得出如图所示的两种不同轴结 构。

二、轴上零件的固定 1、轴上零件的定位 、 ----阶梯轴上截面变化之处 轴肩及轴环----阶梯轴上截面变化之处。 轴肩及轴环----阶梯轴上截面变化之处。 零件的轴向定位由轴肩(轴环)或套筒来实现。 零件的轴向定位由轴肩(轴环)或套筒来实现。 轴向定位由轴肩

第二节 轴的结构分析

轴的结构分析: 包括定出轴的合理的 轴的结构分析 : 包括定出轴的 合理的 外形和全部结构尺寸 1.轴应便于制造,轴上零件要易于装拆; 轴应便于制造,轴上零件要易于装拆; 轴应便于制造 (制造安装 制造安装) 制造安装 2.轴和轴上零件要有准确的工作位置; 轴和轴上零件要有准确的工作位置; 轴和轴上零件要有准确的工作位置 (定位 定位) 定位 3.各零件要牢固而可靠地相对固定; 各零件要牢固而可靠地相对固定; 各零件要牢固而可靠地相对固定 固定) (固定 固定 4.改善应力状况,减小应力集中。 改善应力状况, 改善应力状况 减小应力集中。

轴的设计过程: 轴的设计过程: 轴的结构设计: 轴的结构设计: 根据轴上零件的安装、 根据轴上零件的安装、 定位以及轴的制造工艺等 方面的要求, 方面的要求,合理地确定 轴的结构形式和尺寸。 轴的结构形式和尺寸。

选择材料 结构设计 轴的承载能力验算 验算合格? 验算合格 Y 结束 N

工作能力计算: 工作能力计算: 轴的承载能力验算指的是轴的强度、 轴的承载能力验算指的是轴的强度、刚度和振动 稳定性等方面的验算。 稳定性等方面的验算。

对应力集中的敏感性低,加工工艺性好,故应用最广, 对应力集中的敏感性低,加工工艺性好,故应用最广, 对于不 重要或受力较小的轴也可用Q235A等普通碳素钢。 等普通碳素钢。 重要或受力较小的轴也可用 等普通碳素钢

传动轴的受力分析

传动轴的受力分析传动轴两端在安装后常常发主一定的不对中戢-使轴发生弯曲,也将对轴两輸联轴翻产生支反力.文反力将会便联轴器发生变形;对整个传动系统的稳定性和童全性萨响.从阳需践通过优化it各结崗尺寸來ft应支反力毎小..又由F轴的扭转变瑋要影响机器的性能和工柞精度'扭转轴太大将会隆低轴的餐功HI 度威皿能发生粗转提功现線,因此,轴也雷具备较犬的WWJ度,即小.综上所述*以支反力和扭转均为优化片标。

41用奇异函数和拉氏蛮换法求传动轴的支辰力与挠度値的关系在各种机橄叩人部分轴鬼附梯轴或轴刃处采用曲线过镀的轴,对这类轴的设ifil 算时.刚盛校核不能直接算出来,不易讦算•常常先捲手册上列茁的经验公式算斟当駅謝名燃肩冉以直进仃设讣订曾■此甘法虫计算倚雅・但融茯港一般很人而汁算耕度较高的有限羌分法和有限元法计鼻最大.不易攥作.特别在优化设计吋,数值汁畀法不易尸程序編写,而且效率可能很低*木文利用奇舁隔数和Laplace变SU8SS舎的方法・并将含有过礦曲线的轴蚯似成N 阶阶梯轴米讣算.从阶梯轴出发推导出了其弯曲变常的解析我达式牌叫此川去可以対任意支承形式*受力状SL笄种it®®式以攻任童阶梯數的轴进行计算.井H表达式具有规范、统一的形式”可以方便准确地计舜I从而字出轴的任意議面挠度値C弯曲变形)和支反力(峋束力)一舌关察的解折表达式.并易于程序的编写特尤其当对轴址冇tt化R时貝冇软大的T,程实用价值乜根据龙门车at床的实际装配和加工情况,滑枕中传劫轴可能发生两种不对中变■ 一种是轴两端交差不对中(如图4Q]另一种是轴两端平疔不对中5图斗"用4」发生交叉不对中Fig.4.1 Cross misalignment图4.2发生平行不对屮Fig 4.2 Parallel misalignment4・1. 1轴两端交遽不对中时支反力与弯曲变形的关系的解析衷达式tr先阶梯轴挠度订悄采用如卜'近似挠曲线微分方程冲=^L(4 1) 式中勺(蛊)一作用住轴上的等效我他也(x)—轴的弯曲刚度。

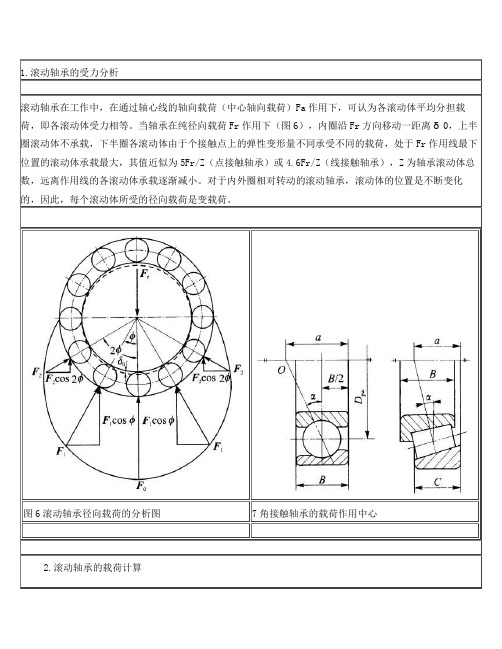

滚动轴承的受力分析、载荷计算、失效和计算准则

滚动轴承在工作中,在通过轴心线的轴向载荷(中心轴向载荷)Fa作用下,可认为各滚动体平均分担载荷,即各滚动体受力相等。当轴承在纯径向载荷Fr作用下(图6),内圈沿Fr方向移动一距离δ0,上半圈滚动体不承载,下半圈各滚动体由于个接触点上的弹性变形量不同承受不同的载荷,处于Fr作用线最下位置的滚动体承载最大,其值近似为5Fr/Z(点接触轴承)或4.6Fr/Z(线接触轴承),Z为轴承滚动体总数,远离作用线的各滚动体承载逐渐减小。对于内外圈相对转动的滚动轴承,滚动体的位置是不断变化的,因此,每个滚动体所受的径向载荷是变载荷。

接触角α及直径D,越大,载荷作用中心距轴承宽度中点越远。为了简化计算,常假设载荷中心就在轴承宽度中点,但这对于跨距较小的轴,误差较大,不宜随便简化。

图8角接触轴承受径向载荷产生附加轴向力

1)滚动轴承的轴向载荷计算

当作用于轴系上的轴向工作合力为FA,则轴系中受FA作用的轴承的轴向载荷Fa=FA,不受FA作用的轴承的轴向载荷Fa=0。但角接触轴承的轴向载荷不能这样计算。

Fa2 = FS2(2)

Fa2= FSl+FA(-3)

用同样方法分析,可得轴承Ⅰ所受的轴向力是下列两值中较大者

Fa1= FSl(4)

Fa1 = FS2-FA(5)

当轴上轴向力FA与图示方向相反时,FA应取负值。

3.滚动轴承的失效和计算准则

滚动轴承的主要失效形式有:

(1)滚道和滚动体表的疲劳点蚀滚动轴承工作时内、外套圈间有相对运动,滚动体既自转又围绕轴承中心公转,滚动体和套圈分别受到不同的脉动接触应力。工作若干时间后,各元件接触表面上都可能发生接触疲劳点蚀。点蚀会使轴承工作时振动、噪声和发热急剧增大。

计算各种角接触轴承附加轴向力的公式可查表5。表中Fr为轴承的径向载荷;e为判断系数,查表6;Y为圆锥滚子轴承的轴向动载荷系数,查表7。

轴受力分析-精选文档80页

举例:计算某减速器高速轴危险截

a

面的直径。已知作用在齿轮上的圆

周力Ft=17400N, 径向力,

d

Fr=6140N, 轴向力Fa=2860N,齿轮分 度圆直径d2=146 mm,作用在轴右端 带轮上外力F=4500N(方向未定),

L/2 a L

K

1 Ft Fr Fa 2

F

L=193 mm, K=206 mm

材料

σb

[σ+1]

[σ0]

[σ-1]

脉400动循环状态下130的

70

40

碳素钢

500许用弯曲应力170

75

45

600

200

95

55

700

230

110

65

800

合金钢

900

270

130

75

300

140

80

1000

330

150

90

铸钢

400

500

100

50

30

120

70

40

折合系数取值:α=

0.3 ----转矩不变; 0.6 ----脉动变化; 1 ----频繁正反转。

圆螺母

特点:定位可靠,装拆方便,可承受较大的轴向力 由于切制螺纹使轴的疲劳强度下降 应用:常用于轴的中部和端部

弹性挡圈

特点:结构简单紧凑,只能承受很小的轴向力。 应用:常用于固定滚动轴承等的轴向定位

轴端压板 特点:可承受剧烈振动和冲击。 应用:用于轴端零件的固定,

紧定螺钉

特点:可承受很小的轴向力。 应用:适用于轴向力很小,转速 低的场合

d2 Fr Fa FA =Fa

F1v

轴受力分析

设计公式: d 3 M d

mm

0.1[ 1]

材料 碳素钢

合金钢 铸钢

轴的许用弯曲应力

σb

[σ+1]

[σ0]

[σ-1]

400

对称13循0 环状态下7的0

40

500

许17用0 弯曲应力75

45

600

200

95

55

700

230

110

65

800

270

130

75

900

300

140

80

1000

330

150

90

6) 求F力产生的弯矩图

a

M 2F FM KaV 4500 0.206

927 N m

d

a-a 截面F力产生的弯矩为:

L/2

a L

K

M aF F1F LM/ a2V 4803 0.193 / 2

1 Ft Fr Fa 2

F

463 N m 7) 绘制合成弯矩图考虑F可能与H、V内合力共面

[T ]

MPa

设计公式为: d 3 9.55106 3 P A 3 P

mm

0.2[T ] n

n

计算结果为:最小直径!

表14-2 常用材料的[τ]值和C值

轴轴的上材有料键槽时,A考3虑,20到键会削3弱5 轴的强度4,5 应将4直0C径r,计35算SiMn

[值τ]加(N大/m。m单) 键加12大~230%,双键20加~3大0 7% 30~40

700

230

110

65

800

合金钢

900

270

130

75

300

140

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

力小, Ⅱ轴上两齿轮

同旋向。

• 试求:(1)为使中间轴轴向力相反(小),试确 定蜗轮旋向、蜗杆转向及齿轮3的旋向。

• (2)标出各轮受力方向。

2

3

1 4

受力分析:在图示的手动提升机构中,重物G悬 挂于钢丝绳上,转动手柄可提升重物。试:

1、在图中画出提升重物时手柄的转向;

2、若要求Ⅱ轴上所受的轴向力较小,确定斜齿 轮2的轮齿螺旋线方向;

3、画出斜齿轮2和蜗杆3上作用的六个(Ft2、 Fr2、Fa2、Ft3、Fr3、Fa3)的方向。Ⅰ 1

3 Ⅱ

手柄

4 v

G

Ⅲ

2

蜗轮

卷筒

3 Ⅱ

1 Ⅰ

手柄

4 v G

Ⅲ 2

蜗轮

卷筒

受力分析:在图示的手动提升机构中,重物G悬 挂于钢丝绳上,转动手柄可提升重物。试:

1、在图中画出提升重物时手柄的转向;

2、若要求Ⅱ轴上所受的轴向力较小,确定斜齿 轮2的轮齿螺旋线方向;

斜齿轮1

基

斜齿轮2

座

斜齿轮1

基

斜齿轮2

座

• 图示蜗杆--圆锥齿轮传动。已知蜗杆1主动, 大锥齿轮4的转向如图示。试求:

• (1)为使Ⅱ轴轴向力小,定出蜗轮齿旋向和 蜗杆螺旋线方向;

• (2)画出各轴转向;

• (3)画出Ⅱ轴上两轮各分力的方向。

• 图示蜗杆与斜齿轮组合轮系。已知斜齿轮4的旋向 与转向如图所示。蜗杆为单线,d1=20mm, d2=280mm,z2=60,斜齿轮3的分度圆直径 d3=300mm,中间轴的扭矩T2=i12T1。

例题3答案:

• 安装:轴肩过高无法拆卸轴承(图中标 号为10、13处);键过长套筒无法装 入(图中标号为11处)。

• 调整:无垫片,无法调整轴承游隙(图 中标号为9、12处)。

• ⑷ 润滑与密封:齿轮油润滑、轴承脂 润滑无挡油圈,外伸轴端无密封(图中 标号为1、14处)。

如下图所示为一未设计完成的轴系结构,轴上零 件位置已定。试根据装拆、定位及固定等要求, 完成轴系结构设计。(说明:斜齿轮2的孔径未 定;滚动轴承采用“一端固定,一端游动”支撑 结构;轴向力不太大;倒角、圆角可省略。)

3、画出斜齿轮2和蜗杆3上作用的六个(Ft2、 Fr2、Fa2、Ft3、Fr3、Fa3)的方向。Ⅰ 1

3 Ⅱ

手柄

4 v

G

Ⅲ

2

蜗轮

卷筒

3 Ⅱ

1 Ⅰ

手柄

4 v G

Ⅲ 2

蜗轮

卷筒

例题

2

n2

Ⅱ

Fa2Іn11右旋4n4

Fr 2

Ft 2

Ft1

Fr1

Fr4

Ft4

Fa4

Ft 3

Fa3

Fr 3

Fa1

3

结论:为使Ⅱ轴轴向

例题1:

例题1答案:

例题2:

例题2答案:

例3:齿轮用油润滑,轴承采用脂润滑。按序 号说明错误原因,并将图中的错误结构改正

例题3答案:

例题3答案:

• ⑴ 转动件与静止件接触:图中标号为 1、2、14处;

• ⑵ 轴上零件未定位和固定:图中标号 为3、4、5、6处;

• ⑶ 工艺不合理:

• 加工:精加工面过长且装拆轴承不便 (图中标号为7处);联轴器未打通 (图中标号为8处);箱体加工面与非 加工面没分开(图中标号为9、12处)。