浇注系统浇口尺寸计算共26页

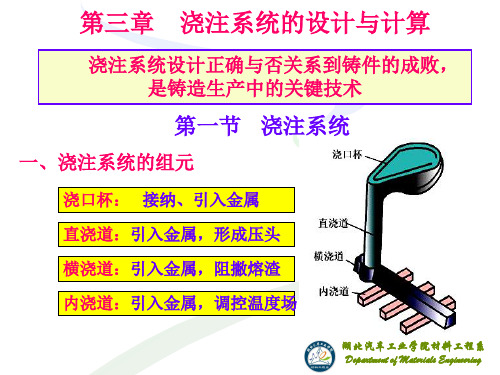

第三章 浇注系统的设计与计算

湖北汽车工业学院材料工程系 Department of Materials Engineering

复习题

1.浇注系统由哪些部分组成?分别说明各个组元的 作用? 2.比较顶注式和底注式浇注系统的优缺点。 3.比较封闭式和开放式浇注系统的优缺点。

4 . 如何提高横浇道的撇渣效果?

5. 内浇道在铸件浇铸中能够起到哪些重要作用? 6.确定内浇道位置要注意哪些具体问题? 湖北汽车工业学院材料工程系

配套措施:

1)浇口杯应足够大; 2)严格控制浇注时间。

湖北汽车工业学院材料工程系 Department of Materials Engineering

计算实例:

1、绘制模板布置简图

各层铸件内浇道的金属压力头: h1=100mm; h2=250mm; h3=350mm。

2、计算型内金属质量 m /kg

阶梯式的优缺点

兼有底注式和顶注式 的优点,充型平稳。 但结构复杂,设计和 计算较难。 用于高度大的中、大 型铸件。阶梯式或缝 隙式用于垂直分型无 箱挤压造型或金属型 铸造

湖北汽车工业学院材料工程系 Department of Materials Engineering

(二)按浇注系统各组元截面积的比例关系分

4、 选用浇口杯 根据铸型的浇注速度,使用4号浇口杯,铁液积存5.5 kg; 5、分别计算或由内浇道计算诺谟图查各层内浇道截面积: (流量系数取 μ=0.5) S1=70mm2 ; S2=45mm; S3=38mm2。 6、分直浇道截面积 ∑S内 =2×(70+45+38)=306mm2, S分直=1.2×S内=306×1.2=367mm2 分直浇道的截面尺寸: 上底宽11mm;下底宽22mm;高22mm 。 实际:S分直=363mm2。 7、 水平横浇道尺寸 S横=1.3×363 mm2=472 mm2。 选上底宽12.5mm;下底宽25mm;高25mm; 实际截面积469mm2。

浇注系统浇口尺寸计算参考文档

浇注系统相关尺寸计算

2.分流道的设计 分流道是主流道末端与浇口之间的通道。用于一模多腔或单型腔

多浇口(塑件尺寸大)的场合。

浇注系统相关尺寸计算

分流道的截面形状及尺寸 为便于机械加工及凝料脱模,分流道一般设置在分型面上。

浇注系统相关尺寸计算

3.浇口的设计 浇口亦称进料口,是连接分流道与型腔的最短通道。

料,常用于成型大而深的塑件。

浇注系统相关尺寸计算

②侧浇口 侧浇口又称边缘浇口,一般开设在分型面上,调整其截面的厚

度和宽度可以调节熔体充模时的剪切速率及浇口固化时间,主要用 于中小型塑件的多型腔模具。

浇注系统相关尺寸计算

③扇形浇口 成型大平面板状及薄壁塑件时,宜采用扇形浇口。在扇形浇口的

整个长度上,沿进料方向截面宽度逐渐变大,为保持断面积处处相 等,浇口的截面厚度逐渐减小。

浇注系统相关尺寸计算

浇口的平衡

相同塑件多型腔的BGV值

BGV AG LR LG

AG ----浇口的截面积( mm2) LR ----从主流道中心到浇口的流动通道的长度( mm2) LG ----浇口的长度( mm)

浇注系统相关尺寸计算

浇口的平衡

2)不同塑件多型腔的BGV值

Wa BGVa AGa LRb LGb Wb BGVb AGb LRa LGa

浇注系统相关尺寸计算

浇口的尺寸一般根据经验确定,截面积为分流道断面积的 3%~9%,截面形状常为矩形或圆形,浇口的长度为1~1.5mm。

注意: 在设计浇口时,往往先取较小的尺寸值,以便在试模时

逐步加以修正。

浇注系统相关尺寸计算

(2)浇口的类型

①直接浇口 直接浇口又称中心浇口、主流道浇口,这种浇口由主流道直接进

浇注系统设计

23:29

38

• C)根据标准冒口形状,从圆柱形冒口中 选择与计算值最接近且大于计算值的冒 口。MR=0.84(6#)符合条件:

MR ≥0.79cm

23:29

39

• d) 冒口直径为:DR=45mm • e)冒口径的横截面积计算如下:

冒口径直径: DN>1/3DR=45/3=15mm 冒口径的面积(为圆形)

34

冒口计算范例

• 为更好的说明冒口计算,此处以球铁的 万向节冒口设计为例。很显然圆柱支柱 是铸件最紧实部分,这部分冷却最慢, 凝固最晚,因此在金属收缩时需要金属 补缩。模板的布置图如下:冒口放置在

圆柱的顶部,以便(1)获得顺序凝固

(2)补缩时借助重 力

23:29

35

如图:

冒口计算范例

35mm

80mm

45

铸造常见的几种缺陷

23:29

1.冷隔 2.砂渣眼 3.掉砂 4.粘板 5.押入

6.错模 7.粘砂 8.气孔 9.缩孔 10.打联

46

分析对铸件缺陷产生原因

1.浇注系统

a)因浇道位置引起的铸件缺陷。 b)因浇道形状引起的铸件缺陷。 c)因浇道面积引起的铸件缺陷。

2.因机器参数设置引起的缺陷

23:29

4. 冒口与铸件如何连接(冒口径) 冒口径的形状设计必须能保证冒口与铸

件间通道始终畅通,金属液以最佳的方式 对铸件进行补缩。

23:29

26

冒口有两种类型的收缩

1.表面缩孔。 2.内部缩松。 改善内部的缩松对策:

a.提高CE值 b.增加砂型强度 c.使用冷铁 d.顺序凝固 e.减少孕育用量 f.铁液净化 g.镁残留量趋进0.035

23:29

浇口的设计

浇口的设计(总24页) --本页仅作预览文档封面,使用时请删除本页--浇口的设计浇口亦称进料口,是连接分流道与型腔的熔体通道。

浇口的设计与位置的选择恰当与否直接关系到塑件能否被完好地高质量地注射成型。

浇口可分成限制性浇口和非限制性浇口两大类。

限制性浇口的作用:限制性浇口是整个浇注系统中截面尺寸最小的部位,通过截面积的突然变化,使分流道送来的塑料熔体产生突变的流速增加,提高剪切速率,降低粘度,使其成为理想的流动状态,从而迅速均衡地充满型腔。

对于多型腔模具,调节浇口的尺寸,还可以使非平衡布置的型腔达到同时进料的目的,提高塑件质量。

限制性浇口还起着较早固化防止型腔中熔体倒流的作用。

非限制性浇口的适用范围:非限制性浇口是整个浇口系统中截面尺寸最大的部位,它主要是对中大型筒类、壳类塑件型腔起引料和进料后的施压作用。

常用的浇口可分成以下几种形式:(1)直接浇口直接浇口又称主流道型浇口,它属于非限制性型浇口,如图所示。

塑料熔体由主流道的大端直接进入型腔,因而具有流动阻力小、流动路程短及补缩时间长等特点。

由于注射压力直接作用在塑件上,故容易在进料处产生较大的残余应力而导致塑件翘曲变形。

这种形式的浇口截面大,去除浇口较困难,去除后会留有较大的浇口痕迹,影响塑件的美观。

这类浇口大多用于注射成型大、中型长流程深型腔筒形或壳形塑件,尤其适合于如聚碳酸脂、聚砜等高粘度塑料。

另外,这种形式的浇口只适于单型腔模具。

在设计直接浇口时,为了减小与塑件接触处的浇口面积,防止该处产生缩孔、变形等缺陷,一方面应尽量选用较小锥度的主流道锥角α (α=2°~ 4°),另一方面尽量减小定模板和定模座板的厚度。

2直接浇口的浇注系统有着良好的熔体流动状态,塑料熔体从型腔底面中心部位流向分型面,有利于消除深型腔处气体不易排出的缺点,使排气通畅。

这样的浇口形式,使塑件和浇注系统在分型面上的投影面积最小,模具结构紧凑,注射机受力均匀。

浇注系统浇口尺寸计算共26页文档

谢谢你的阅读

❖ 知识就是财富 ❖ 丰富你的人生

71、既然我已经踏上这条道路,那么,任何东西都不应妨碍我沿着这条路走下去。——康德 72、家庭成为快乐的种子在外也不致成为障碍物但在旅行之际却是夜间的伴侣。——西塞罗 73、坚持意志伟大的事业需要始终不渝的精神。——伏尔泰 74、路漫漫其修道远,吾将上下而求索。——屈原 75、内外相应,言行相称。极端的不公。 ——西 塞罗 57、法律一旦成为人们的需要,人们 就不再 配享受 自由了 。—— 毕达哥 拉斯 58、法律规定的惩罚不是为了私人的 利益, 而是为 了公共 的利益 ;一部 分靠有 害的强 制,一 部分靠 榜样的 效力。 ——格 老秀斯 59、假如没有法律他们会更快乐的话 ,那么 法律作 为一件 无用之 物自己 就会消 灭。— —洛克

第三章锌合金压铸浇注系统设计

第三章锌合金压铸浇注系统设计* 浇注系统包括鹅颈、射咀、分流锥、浇道、浇口和排气系统;*常用有扇形浇道和锥形浇道兩種;*设计原则:浇注系统内的金属液能有效的、平稳的流动,并避免气体混入。

3.1澆注系统对填充条件的影响金属液在压铸过程中的充型状态是由压力、速度、时间、温度、排气等因素综合作用形成的,因而水口系统与压力传递、合金流速、填充时间、凝固时间、模具温度、排气条件有着密切的关系。

a.压力传递一方面要保证水口处金属液以高压、高速充填型腔,另一方面又要保证在流道和水口截面内的金属液先不凝固,以保证传递最终压力。

这样就需要最佳的流道和水口设计,最小的压力损失。

b.水口面积过大或过小都会影响填充过程,过大的水口充填速度低,金属过早凝固,甚至充填不足,过小的水口又会使喷射加剧,增加热量损失,产生涡流并卷入过多气体,减短模具寿命。

c.气体的排出主要取决于金属液的流动速度与流动方向,以及排溢系统的开设能否使气体顺畅排出,排气面积是否足够。

排气是否良好,将直接影响铸件的外形和强度。

d.模具温度的控制对铸件的质量产生很大的影响,同时影响生产的速度和效率,水口的合理设计可以对模具的温度分布起调节作用。

e.模具寿命除了取决于良好的钢材外,又与模具的工作状态有关,良好的水口系统设计也是为了使模具各部分热平衡处于最佳状态,而不是恶劣的状态下,这样才能得到压铸生产的最大经济效益。

3.2浇注系统位置的选择1.使金属液充型路径减少曲折,避免过多迂回,避免卷气,散失热量,压力损耗。

2.尽量使金属液流至各部位距离相等,如开中心水口。

3.使温度分布符合工艺要求(模温、铸件温度)、尽量选择最短流程。

4.尽量采用单个水口,避免各水口的射流产生对撞,当需多处水口时,考虑射流相互促进,避免卷气,能量损耗。

5.尽量避免正面冲击型芯或型壁,减少动能损耗、卷气、流向混乱、粘模。

6.减少铸件收缩变形的倾向,使易收缩部位得到补缩、增压。

7.有利于排气。

浇注系统

设计浇口时,必须注意塑料是何种塑料,以下是指定潜水设计‘D’形或锥形入水,除客户指

定其设计外,必须遵守。

Round gate

结晶体-圆头潜浇口 Crystalline-Round Gate Nylon,PA PBT PET POM PPS

e. H的高度是能做短就做短。

f. G>H。

应用:适用于外观不允许露出浇口痕迹的胶件。对于一模多腔的胶件,应保证各腔从浇口到型腔 的阻力尽可能相近,避免出现滞流,以获得较好的流动平衡。 手机模上广泛应用。

(5)牛角水口(HOOK GATE)(图5.6)

一般用于成品向外面不能有浇口痕,而亦不能用潜水或潜顶针。

使针点浇口 拉断时不致损伤胶件,R2为(1.5~2.0)mm,

R3为(2.5~3.0)mm,深度h=(0.4~0.8)mm。

应用:其表面浇口痕迹有一定要求的塑件。

R1

δ R2 R3

第四节:浇口的选用

由于不同的塑胶材料有不同的流动性能和充填性能,所以浇口类型的选用与塑胶材 料的种类有直接的关系,进行浇口设计时一定要明确产品材料,并根据产品材料、 产品外观要求、产品结构综合考虑浇口类型和尺寸。表2所列为浇口形式与塑料种 类的适用关系。

α

β

d A

缺点:a.浇口位置容易拖胶粉。 b.入水位置容易产生烘印。 c.需人工剪除胶片。 d.从浇口位置到型腔压力损失较大。

H G

h

参数:a. 浇口直径d为0.3~1.5mm。

b. 进胶方向与垂直方向的夹角α为30°~50°之间。

c.入水嘴的锥度β为15°~25°之间。

浇注系统

4、扇形浇口(fan gate) (1)结构 (2)特点: 成型宽度较大的制品; 易于型腔气体的排出; 制品内应力小;

(三)浇口型式 1、针点浇口(pin point gate) (1)结构 (2)特点 相比较而言,浇口的位置不受限制; 对多型腔模具, 能取得浇口的平衡; 开模时,能自动切断料把,制品表面光滑 ; 对投影面积大又易变形的制品,点浇口可以防止变形;

热流道模具大都采用点浇口。 3)计算公式

D=( Q / γ) ^ 1 / 3 (cm)

以流道的断面积相等为条件,圆形流道的比表面积最小,矩形也比较小。 因此流道的形状常采用圆形、半圆形、梯形和 U 形。

2、分流道的尺寸

影响分流道尺寸的因素: 制品的体积与壁厚;主流道到型腔的距离。

圆形浇口直径: D=( Q / γ) ^ 1 / 3 (cm)

矩形浇口深度: h=( 4 Q / γ) ^ 1 / 3 (cm)

(1)结构

(2)特点

成型圆环形制品,进料均匀,易排气;

无熔接痕;

浇口去除困难。

(3)常用尺寸

同侧浇口。

7、轮辐式浇口

(spoke gate)

(1)结构

(2)特点

圆环形浇口的改进;

浇口去除容易;

制品中有熔接痕,制品强度降低。

(3)常用尺寸

同侧浇口。

8、直浇口 (1)结构 (2)特点 流动阻力小,适于大型 深制品; 注射压力直接作用在制品上,易产生残余应力; 浇口尺寸大,补料时间长; 成型薄而平制品时易变形,浇口去除困难。 (3)常用尺寸

浇注系统设计方案

流道设计的优化与改进

减少流道阻力

采用大截面、短流程的流道

防止金属液氧化

采用密封式或保护气氛浇注系 统

提高充型能力

采用多浇口、分流道设计

降低能耗

采用热平衡设计,减少热量损 失

04 模具设计

模具材料的选用

01

02

03

耐热性

选择耐热性好的材料,如 钢材、铝合金等,以确保 模具在高温下件结构、生产批量、合金种类、浇注条件

适用场合

直浇道适用于中小型铸件的大批量生产;横浇道适用于大型铸件的 单件、小批量生产;内浇道适用于各种铸件

流道尺寸与形状的确定

流道截面积

满足金属液的流量要求,保证充 型能力

流道长度与宽度

根据铸件大小、浇注温度和速度确 定

流道高度

根据金属液的静压力头和浮力确定

调整工艺参数

调整浇注温度、注射压力和注射速度等工艺 参数,提高浇注质量和效率。

改进模具结构

优化模具冷却、排气和顶出机构,提高模具 使用寿命。

采用先进的浇注技术

如应用热流道技术、顺序阀控制等,提高生 产效率和浇注质量。

浇注系统方案的经济性分析

模具成本

生产成本

评估不同浇注系统方案对模具材料、加工 和装配成本的影响。

排溢系统设计

设计有效的排溢系统,以 排除模具内的气体和溢出 的金属液,防止产品产生 气孔和浇不足等缺陷。

模具冷却系统的设计

冷却水道设计

合理布置冷却水道,以提高模具的冷 却效果,减少冷却时间,提高生产效 率。

冷却介质选择

冷却水道密封

确保冷却水道的密封性,防止冷却液 泄漏,以保证生产安全和产品质量。

根据模具材料和使用条件,选择合适 的冷却介质,如水、油等。

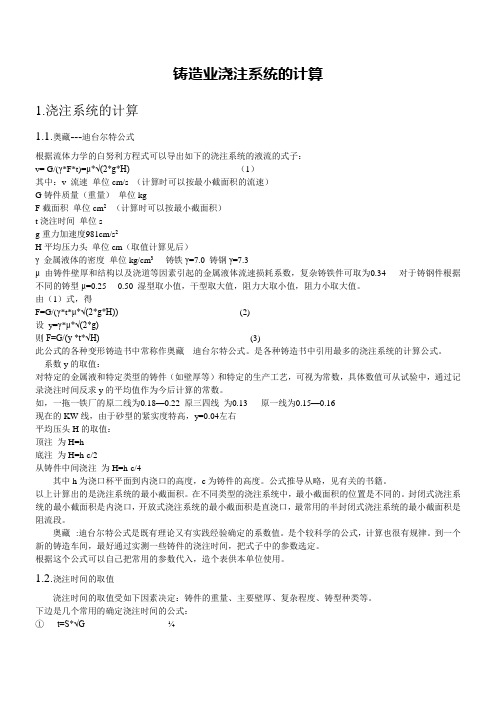

铸造业浇注系统的计算

及 其 液 态 1.底注 由 中 间 注 1. 顶注

流动性

2.注入厚 入 或 者 阶 2. 均匀地由薄处浇注

部

梯浇注

浇 注 温 度 1.3

1.4

1.5—1.6

与金属流

动性正常

浇 注 温 度 1.4—1.5 1.5—1.6 1.6—1.8

高与金属

流动性较

高时

1.3.半封闭式浇注系统的各段截面积之比

F 直: F 阻: F 横: F 内=1.6:1:1.8:1.4 根据不同情况,比例有可变的取值范围,原则不变的前提下可以灵活运用。

v流速单位cms计算时可以按最小截面积的流速铸件质量重量单位kg截面积单位cm浇注时间单位s平均压力头单位cm取值计算见后金属液体的密度单位kgcm铸铁70铸钢73由铸件壁厚和结构以及浇道等因素引起的金属液体流速损耗系数复杂铸铁件可取为034对于铸钢件根据不同的铸型025050此公式的各种变形铸造书中常称作奥藏迪台尔特公式

S2-----和铸件壁厚相关的系数,取值如下表:

铸件主要壁厚(mm) 10以内

10---20

S 系数值

1.0

1.3

20---40 1.5

40---80以上 1.7

③式适于计算重型铸件。

④t=S4√(G*δ)

上式中。各个字母的定义与②相同,本式子用于铸钢时的 S4取值如下:

金属温度

金属的不同引入方法时的 S4值

铸造生产的条件千差万别,因素太多,以至于所有的计算公式都是近似的有条件的。往往一个公式不一定适 用于所有的场合。所以公式中往往有取值范围较大的系数供用户结合本单位的情况选择

1:铸件的重量、主要壁厚、复杂程度、铸型种类等。

下边是几个常用的确定浇注时间的公式:

浇注系统浇口尺寸计算

若不满足上述条件,需要通过调节浇口尺寸使各浇口 的流量及成型工艺条件达到一致,这就是浇注系统的平衡。

浇注系统相关尺寸计算

分流道的布置 在多型腔模具中分流道的布置中有平衡式和非平衡式两类: 平衡式布置:

③扇形浇口 成型大平面板状及薄壁塑件时,宜采用扇形浇口。在扇形浇口的

整个长度上,沿进料方向截面宽度逐渐变大,为保持断面积处处相 等,浇口的截面厚度逐渐减小。

浇注系统相关尺寸计算

④点浇口 又称针点浇口或橄榄形浇口,是一种在塑件中央开设浇口时使

用的圆形限制性浇口,用于成型壳类、盒类的热塑性塑件。

优点: 浇口残留痕迹小,易取

浇注系统相关尺寸计算

浇口的平衡 当采用非平衡式布置的浇注系统或者同模生产不同塑件时,需

对浇口的尺寸加以调整,以达到浇注系统的平衡。

浇口平衡的计算思路: 通过计算各个浇口的BGV值(Balanced Gate Value)来判断和 设计。 浇口平衡时满足下述要求:

①相同塑件多型腔,各浇口BGV值必须相等 ②不同塑件多型腔,各剪口BGV值必须与其塑件的填充量成正比

由上式可得:

AG1 3t12 0.73mm2,t1 0.49mm,b1 3t1 1.47mm AG3 3t32 1.87mm2, t3 0.79mm,b3 3t3 2.37mm

浇注系统相关尺寸计算

3.浇口的设计 浇口亦称进料口,是连接分流道与型腔的最短通道。

浇注系统相关尺寸计算

浇口的尺寸一般根据经验确定,截面积为分流道断面积的 3%~9%,截面形状常为矩形或圆形,浇口的长度为1~1.5mm。