问题调查报告书(五原则表)

问题解决5原则表的作成和运用指南

■不良现象的要因调查

・「什么时间、在哪个工序、发生了 什么?」

⇒锁定对象工程和对象批量 ・一般的记入内容

・工程的确认 ・每次确认的时候有无引起相关 不良的可能性 ・工程调查结果

工程履历、数据、作业记录 调查作业者的结果

5原则表的作成 (2)原因の究明

实施2种原因的究明!

別紙デ-タ10参照

○:マツダ様にて確認結果、 接点部導通しっぱなしなし

○:メカでの強制 O FF構造であ

接点溶着

り接点溶着なし

別紙デ-タ11参照

組み付け手順 間違い

○:マツダ様にて確認結果、 組付け手順に問題なし

スイッチ内部ズレ

バネ 不良

×:現象確認

別紙デ-タ3,4参照

下ケース

摺動体

接点

ランプ 接点組成

第2阶段 <对象扩大>

出荷

顾客

顾客索赔

必须! 第1阶段

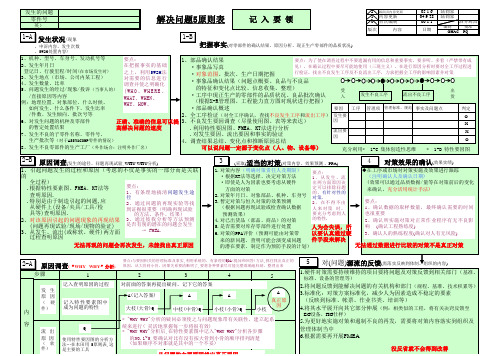

5原则表的作成运用要点

①首先要优先于开始活动! 不要对策后才报告 ⇒中途经过也可以要向顾客迅速报告!

②不能只有QC担当者作成! 由主要因部门作成、QC协助、承认是基本的途径。 ⇒若是生产的要因那就是制造、设计的要因是技术… 当然要用CFT作成讨论

通过对问题进行4个合理的思考过程分析,从而得出正确的结论。

自然人的思考过程=从以下4个角度进行反复提问,对其结论进行持续考虑。 ①什么课题?(WHAT) ②为什么会那样?(WHY) ③怎样入手解决?(HOW) ④若什么的话会不会引起什么?(IF)

◎状况把握过程(略称SA=Situation Appraisal) 引起什么?→课题是什么?

要点:「目前的处置怎么办?」 首先要检讨不能扩大顾客困惑的处置方法。

5原则表

发生状况(现象、申诉内容、发生次数、5W2H处置内容)(使用反面)1、机种、型号、车身号、发动机号等2、发生年月日登记日、行驶里程/时间(在市场发生时)3、发生地点(市场、公司内某工程)4、发生数量、比率5、问题发生的经过/现象/投诉(当事人的)/直接原因等内容例:地理位置、对象部位、什么时候、如何发生、什么条件下、发生比率/件数、发生倾向、批次号等6、对发生问题的机种及零部件的暂定处置结果7、发生不良的子零件名称、零件号、生产批次等(对于ASSY&COMP 零件的情况)8、发生不良零部件的生产工厂(外作场合:注明外作厂名)内容记入要领要点:在把握事实的基础之上,利用5W2H 法对需要的信息进行调查并使之明确化(WHO 、WHERE 、WHAT 、WHEN 、WHY 、HOW 、1、部品确认结果·事象品写真·对象范围、批次、生产日期把握·事象品确认结果(问题点概要、良品与不良品的特征和变化点比较、信息收集、整理)·工序中现正生产的零部件的品质状况、良品批次确认(根据X-R 管理图、工程能力直方图对现状进行把握)·部品确认概述2、全工序检证(对全工序确认,查找不良发生工序和流出工序)3、不良发生要因调查(尽量使用图、表等来表达).利用特性要因图、FMEA 、KT 法进行分析.对发生要因、流出要因和事实的验证4、调查结果总结、变化点和推断原因总结使用特性要因图的分析方法…在本田用5原则表,这是主要的工具充分利用*1-C 集体创造性思维*1-D 特性要因图1-B12345记入查明原因的过程记入特性要素图中成为问题的特性发生原因(硬件)流出原因(软件)对前面的答案再提出疑问、记下它的答案A(记入答案)AA A 大枝(大骨)Q Q中枝(中骨)Q小枝小枝(小骨)Q真正原1、引起问题发生的过程和原因(考虑的不仅是事实的一部分而是关联的全过程).根据特性要素图、FMEA 、KT 法等查明原因..特别是由于制造引起的问题,应从硬件上(设备/夹具/工具/检具等)查明原因.2、对该原因引起的问题现象的再现结果(问题再现试验/现场/现物的验证)3、从发生、流出(或称软、硬件)两方面过程查明原因2-B 1-A 2-A原因,从大骨到小骨,因果关系要清晰明了,要将各种要素尽可能完整准确地归纳、整理出来34要点:为了使在调查过程中不要遗漏有用的信息和重要事实,要多听、多看(严禁带有成见),在确认过程中要尽可能地使用(三现主义)。

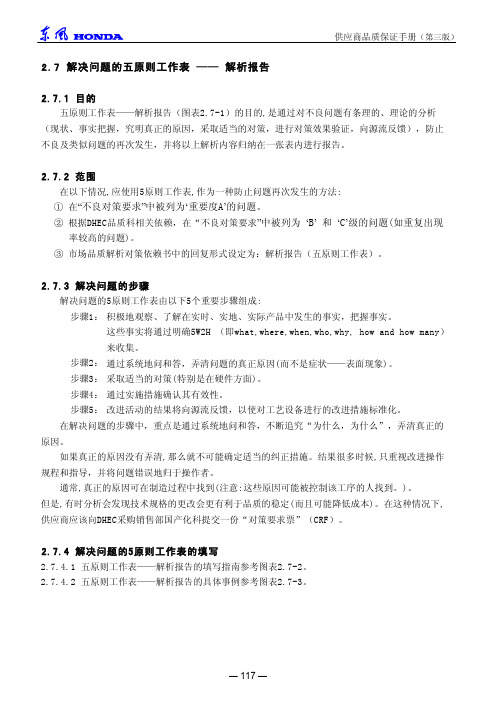

五项原则报告解析2.7

保存期限: 年

供应商品质保证手册(第三版) 图表2.7-3

— 120 —

主题 零件号 零件名

止瓦槽(切槽)位置反向加工

1112*-P**-O***

No.1主轴承盖

具体事例

五原则工作表〔解 析 报 告〕

管理NO: 20041129-001

编

***** 有限公司

2004年12月10日

【目标】 1.证明品质、成本、日程都是最合适的,以防止出现的情 况再次发生。

【填写内容】 1.引起问题零件/部位的硬件(设备、夹工具等)的恒久对策, 以及对策日程、责任人。 2.防止问题零件/部位流出的硬件(QA机、防止错误装置等)的 恒久对策,以及对策日程、责任人。 3.维持上述内容的FMEA、QA矩阵表、作业标准等的对策内容 和管理实施日程和责任人。 4.其它采取对策的机号和机型。 5.出货件的处理判断(预见性、发生的预测和条件、零件和

编制部门的名称

⑦由编制部门的相关人员签

【目的】 1.下次行动时锁定目标。 2.真实填写发生的原因和状况,以便使不良零部件、部位 更清晰

【填写内容】 1.机种、机型 2.车身号码、发动机号码、批号。 3.发生地点。 4.发生年月日。 5.(发生后在销售店)登记年月日。 6.行使路程/时间。 7.事象内容。 8.处置方法和结果。 ※注:上述以外如果有必要的信息请记录。

Ⅴ . 向 源 流 的 反 馈 (反映在体制・组织上的内容)

为什么 ·为什么分析

步骤

1

2

3

4

5

内 发生

容 流出

EQ F1701 M01 D02

保存期限: 年

供应商品质保证手册(第三版) 图表2.7-2

本田五原则报告的作成

①发生地点(社内、 客户) ②在何处 ③在何条件下 ④发生方式

⑤发生对象部位、什 么时候、如何发生、 什么条件下、发生比 率/件数、发生倾向、 批次号等

要点:在把握事实的基础之上,使用5W2H 法收集尽可能多的信息

.5W: (WHO)谁(什么)-,类型,种类,受影响的部分等 (WHAT)什么-问题的症状,尽可能地使用图表等工具将问题表达清楚. (WHEN)何时-记入问题发生的日期 (WHERE)何地-记入问题发生的场所 (WHY)为什么-具体的内容

见下页

精选课件

五原则的填写说明-事 实 的 把 握(部品的确认结果、原因分析、生产品的品质状况)

8

填入内容:

1、零件确认结果 ①不良品写真 ②不良品确认结果:尺寸、材质等与图纸规定事项的对比,直接找 出在何处、怎样不好、有何变化、良品与不良品的特征和变化 点比较、信息收集、整理 ③对象范围、批次、生产日期把握 ④工序中现正生产的零部件的品质状况、良品批次确认

.2H: (HOW)怎么样-(问题)是怎么样被发现的 (HOW MANY)什么程度-(问题)发生的量、程度 精选课件

五原则的填写说明-事 实 的 把 握(部品的确认结果、原因分析、生产品的品质状况)

7

填写目标: 1、为探明部品、部位的原因; 2、变化点产生不良,为了一针见血找到变化和 不良批次范围。

——依工序流程与时序,以变化为中心进行填写 3、不良发生要因调查(尽量使用图、表等来表达)

﹡ QC手法在发生要因分析中有效,利用特性要因图、FMEA进

行分析

﹡对发生要因、流出要因和事实的验证,不产生问题的条件的

特征与变化的比较,相对于集中找准的工序的不良点要因分析与 其结果 4、调查结果总结、变化点和推断原因总结 ——一针见血!变化与原因?

解决问题五原则表

作成部门

接收部门 日期 审批 确认

解决问题的5原则表

审批

确认

制作

1-A 问题定义--现象、投诉内容、发生件数、处置内容

1-B 问题定义(事实把握)--确认结果、分析原因、品质状况

2-A 找出根本原因(分析问题和回答)--根据特性要因图

问题① 为什麽② 显象(硬项目) 为什麽③ 为什麽④ 为什麽⑤

2-B 找出根本原因--问题和答案分析、问题产生过程、重复测试 根本原因的陈述

隐象(软项目)

3 纠正措施--内容、预期效果、潜在问题分析

4 确认措施--实际效果

5 反馈/下一步的行动

跟进日期:

问题分析的5W原则表填写方法的模板

NG A 扩大图

・・・・・・・4.多发性见解 不良品从组装在完成车上起反过来推算正好和用来准备切换的调试品 进行调试的日期一致。报废品的那一件也没有从生产件数里减去,故断定就是调试品。

5.其他零件的保证 其他产品也有气密工艺故其中也可能会发现此次事象。

课题 零件号 零件名

发生状况 (现象・指摘内容・发生件数・处置内容)

3 中间剥离 4 中间拱形

中间 拱形 加工

变化点 异常

能识别NG品 是NG的报废

NG1件发生 (检查表记录) 红箱除外

○

1.从端末的152mm位置和正规拱形状加工位置 相同。

4

发 生

准备切换时的 错误

区分调试品和 用上记NG品做准

产品

备切换的调试品

×

2.拱形状是2段加工的。

5 橡胶衬套插入

(混入调试品) (要区分)

课题 零件号 零件名

发生状况 (现象・指摘内容・发生件数・处置内容)

解析记录 [ 解析报告 ]

事实的把握 (零件的确认结果・要因解析・产品的品质状况)

作 成

部 供应商名

门

签名栏

①

②

原因究明 (发生原因・在现试验・为什么分析)

③

为什么分析

级别

1

2

发

生

内 容

流

④

出

确切的对应 (对策内容・预想效果・PPA)

解析记录 [ 解析报告 ]

事实的把握 (零件的确认结果・要因解析・产品的品质状况)

作 成

部 供应商名

门

签名栏

①

Hale Waihona Puke ②确切的对应 (对策内容・预想效果・PPA)

原因究明 (发生原因・再现试验・为什么分析)

五原则表的应用 (1)

4对策效果确认—效果实绩

5反馈—需落实到体制、组织的内容

⑤

⑥

跟进日期

⑦

⑦ 反馈—需落实到体制、组织的内容

目的: 1、向体制、机构的反映是防止同种/类似问题发生

2、将从问题学到的向全公司或全科推广

⑦ 反馈—需落实到体制、组织的内容

填写的内容

1.将持续维持硬件对策的项目反馈到相关部门(基准、标准、设备 的管理等) 2.将问题反馈到其他部门(横向展开)(规程、基准、技术积累等)

发生搬入异常的不良事项后,要尽快要 求供应商提交五原则报告!!!

问题描述

供应商名称

部门

确认 制作

CHAC接收部门

解决问题的5原则表

1-A发生状况--现象、投诉内容、发生件数、处置内容(5W2H)

日期

审批

审批

确认

1-B事实把握--确认结果、分析要因、品质状况

事实: (此表背后可用头脑风暴Fra bibliotek(1-C)和特性要因图(1-D)

的情况再次发生; 2、对策可能带来新的问题进行分析(P.P.A)、评价(预 测),并制定预防的计划

⑤ 对策—对策内容、预期效果、潜在问题分析

填写的内容

临时对策

永久对策

对策内容 / 对策 年 月 日 ① ②

・发生对策

对策内容 / 对策 年 月 日(预定日)

① ② ③

・流出对策

对策内容 / 对策 年 月 日(预定日) ① ②

问题① 为什么② 为什么③ 为什么④ 为什么⑤

②

2-B原因分析—分析问题和答案、问题产生过程、问题再现测试

③

④

3对策—对策内容、预期效果、潜在问题分析

4对策效果确认—效果实绩

五原则表五个步骤

“五原则表”通常指的是“三现五原则”中的五个步骤,这是一种解决问题的方法,主要用于改善和解决问题。

这五个步骤包括:

1.把握现状与事实:这是解决问题的第一步,需要全面了解问题的现状,收集相关的事实和数据。

2.查明真正的原因:在了解现状的基础上,进一步分析问题的原因,找出问题的根源。

3.实施适当的对策:根据问题的原因,制定并实施适当的解决方案。

4.确认对策的效果:在实施解决方案后,需要对效果进行评估,确认问题是否得到解决。

5.反馈问题的源头:最后,需要将问题的解决方案和效果反馈到问题的源头,以防止问题再次发生。

以上五个步骤构成了一个完整的问题解决流程,可以帮助我们有效地解决各种问题。

5原则解析报告培训教材

始业及每加工500件用卡尺测量并记录数据。

品质科 11/23

·在设备上明确标示辅助滚轮所在正确位置的尺寸。

工务科 11/25

(流出対策)

·检查治具的改善对策

(改造至和实车装配有相同的异常判定能力)

·标明判断标准及作业方法。

对策前

对策后

品质科 11/30 品质科 11/30

洞穴

溶接固定 实车 同条件

实车

POINT23曲率不良

(和其

方向)

它部

品间 隙过 小)

流出 原因

虽用过检具确认,但未发 现异常,不良品符合检 具,被判定为OK。

·端末部的检具槽为可动 式设计,容许最大的偏差 量为23mm·检具槽没有 设置限位

3

在对辅助滚轮进行了调 整后,锁紧时滚轮位置 偏移,造成POINT23偏 离基准

可动式设计容易忽略其 活动量,而导致错误的 判断

2、流出原因 检具

A

· 端末部的检具槽为可动式设计, 最大容许的活动量为 23 mm ,如下图所示:

·通过检具进行零件的确认时 容易忽略上述活动量, 而导致错误的判断。 误将NG品判定为合格

A部放大 6

17

Step

1

2

因Point17~22偏离基准值

形 不

状 良

发生 原因

过大,和其它部品的间隙 就会过小(尺寸偏向H+

最终检查

把零件放置在检具上,上紧定 忽略了可动式检具槽的活动量,

作业方法 位端螺栓,管件不能和检具槽 误将NG品判定为合格

×

干涉及超出基准面。

对策效果要的因确认和(效事果实实绩的) 分析

五原则表培训

零件品质科

2、查明原因(发生的原因・重现测试)

五原则报告

五原则报告1. 背景五原则是一组用于指导决策和解决问题的基本原则。

这些原则被广泛应用于管理、政策制定、商业决策以及个人生活等各个领域。

五原则包括全面性、深入性、重要性、清晰性和可行性。

通过遵循这些原则,人们可以更加全面、准确和有效地分析问题,做出明智的决策。

2. 分析全面性 Principle of Completeness全面性是指在分析问题或决策时,需要考虑所有相关的因素、信息和观点,以确保决策的综合性和全面性。

全面性可以帮助我们更好地了解问题的复杂性,并避免忽视重要的因素和观点。

在进行全面性分析时,应该采集、整理和评估大量的信息和数据,以便更好地了解问题的各个方面和可能的解决方案。

深入性 Principle of Depth深入性是指在分析问题或决策时,需要进行透彻和全面的调查和研究,以获得更深入的理解。

深入性分析可以揭示问题的本质和潜在的影响因素,有助于准确评估局势和制定有效的解决方案。

深入性的研究可以包括对历史数据、市场趋势、专家意见和相关文献的分析,以及必要时的实地调研和实验。

重要性 Principle of Importance重要性是指在分析问题或决策时,需要根据问题的影响程度和紧迫性来确定优先级。

重要性是对问题的价值和影响的评估,可以帮助我们区分和处理紧急和重要的事项。

在确定问题的重要性时,需要权衡不同因素,并结合相关的目标和价值观进行判断。

清晰性 Principle of Clarity清晰性是指在分析问题或决策时,需要表达清晰、准确和一致的信息和观点。

清晰性可以消除歧义和误解,帮助人们更好地理解和共享信息。

在进行分析和决策时,应该使用简单明了的语言和方式,避免模糊和复杂的表达,以便更好地传达和理解问题。

可行性 Principle of Feasibility可行性是指在分析问题或决策时,需要考虑可行性和可实施性。

可行性评估可以帮助我们确定可行和不可行的解决方案,并评估实施方案的可行性和风险。

解决问题的五原则-培训资料

•填入内容:

•1、零件确认结果 • ①故障品写真 • ②故障品确认结果:尺寸、材质等与图纸规定事项的对比,直接 找 • 出在何处、怎样不好、有何变化、 良品与不良品的特征和变 化 • 点比较、信息收集、整理 • ③对象范围、批次、生产日期把握 • ④工序中现正生产的零部件的品质状况、良品批次确认(根据 • X•-①R不管良理品图制、造工工程序能条力件 直方图对现状进行把握) •2、全•②工不序良品检证制(造对年月全日工序确认,…查等,找用不工序良系发列生、工时序间和系列流整出理工。序)

•

(WHAT)什么-问题的症状,尽可能地使用图表等工具将问题表达清楚.

•

(WHEN)何时-记入问题发生的日期

•

(WHERE)何地-记入问题发生的场所

•

(WHY)为什么-具体的内容

•.2H: (HOW)怎么样-(问题)是怎么样被发现的

•

(HOW MANY)什么程度-(问题)发生的量、程度

解决问题的五原则-培训资料

解决问题的五原则-培训 资料

2020/12/7

解决问题的五原则-培训资料

•五 原 则 的 定 义

•“五原则”是指从“三现主义”(现场、现物、现 实)出发,分五个步骤解决问题。

•1 •充分掌握事实情况 •2 •查明真正的原因

•五个步骤是 •3 •实施切实的对策 :

•4 •确认所采取的对策是否有效

•5 •反馈到发生问题的源流

关部门传达。

•写好五原则报告表的关键:运用五原则手法解决问题

•6、减少问题再次发生的次数

解决问题的五原则-培训资料

•五原则的填写说明-发 生 状 况(现象、投诉内容、发生件数、处置内容)

•填写目标: •1、为体现到下一个行动、目标 •2、为更鲜明体现部品、部位, 应直接写下事实现象,并如实写 明该时的动机、变化

5原则表填写说明

作业要领书的修改

□要 □否

条件表的修改 其他

□要 □否 □要 □否

18/23

19/23

通过对标准类(QC工程图、检查基准书、作业指示书)的 完善,明确再发防止策、对策实施效果的继续・维持方法。 ①判断需要对哪些文书进行修改。

作业标准类:PQC、检查基准书、作业指导书、包装 类指导书、作业要领书,条件表等

①取得正确的事实. ②针对发生及流出原因,用分析图明确表示 ③明确不具合发生基本原因. ④反复为什么为什么找到真正发生的原因. (更进一步使用春风分析图分析原因) ⑤进行适当对策并实施. ⑥反映到标准类、体系中. ⑦确认效果及数值.

1 3

6/23

2

5 4

6

1.发生状况(现实)

7/23

①.现象·投诉内容

□要 □否

担当

纳期

检查基准书的修改

□要 □否

作业指导书的修改 手顺书的修改

□要 □否 □要 □否

PIR记录项目变更

□要 □否

日常/定期点检项目变更

□要 □否

保养项目变更 异常处理方法变更

□要 □否 □要 □否

图面(治工具/金型/制品)的修改 □要 □否

FMEA的修改 包装类指导书的修改

□要 □否 □要 □否

发 生

内

容

流 出

探明原因[采用系统图法进行分析。] 从各个角度反复重复为什么为什么,抓住根本性真 正原因明确填写认为是最受影响的项目。

现象

为何发生

为什么

为什么

为何流出

为什么

为什么 为什么

为什么 为什么 为什么 为什么

为什么 为什么 为什么 为什么 为什么 为什么 为什么 为什么

解决问题的五原则分析

解决问题的五原则

五 原 则 的 定 义

“五原则”是指从“三现主义”(现场、现物、现 实)出发,分五个步骤解决问题。

2

1

充分掌握事实情况

2 查明真正的原因

五个步骤是:

4

3 实施切实的对策 确认所采取的对策是否有效

5 反馈到发生问题的源流

三现主义的定义

不但适用于制造现场,也适用 于广泛的其它工作 。

五原则的填写说明-Байду номын сангаас

8

事 实 的 把 握(部品的确认结果、原因分析、生产品的品质状况)

目标 1、为探明部品、部位的原因; 2、变化(工序与用户的使用方法)产生不良, 为了一针见血找到变化和限定批次。 见下页

五原则的填写说明-

填入内容:

9

事 实 的 把 握(部品的确认结果、原因分析、生产品的品质状况)

◆等待生产现场的联系或生产现场对于技术、品质、资材等部门服务、指导、指示、供应的等待。等待下级 的汇报,任务虽已布置,但是没有检查,没有监督。不主动去深入实际调查研究,掌握第一手资料,只是被动 地听下级的汇报,没有核实,然后作决定或向上级汇报,瞒天过海没有可信度,出了问题,责任往下级身上 一推。“三现主义”的缺乏是等待中的最致命原因之一,严重影响生产现场工作的及时解决。

三现主义在中国用得很早:远点,“捉贼捉脏, 捉奸捉双”;近点,毛主席的“没有调查研究 就没有发言权”;再近点,;新闻工作者不也是 天天在掌握第一手材料么?谁和谁有拍拖之 嫌呀,哪个和哪个出现在某酒店啊,这都是三 现主义的运用,可是中国的三现主义只用于 政治或只用于整人,很少用于品质管理。

三现主义的定义

①不良品 制造工序条件 ②不良品 制造年月日 ③不良品 发生个数、概率 …等,用工序系列、时间系列整理。

五原则表教材.

[临时处置]

全数挑选,并发送合格替代品,保证正常生产。 目前所有不良件的合格替代品已经全部发送。(费用全部由厂家承担)

4-1.把握事实-推定要因

特性图

设备

模具不合适 拉伤 运作不良

人

产品附着杂物未检查

检查不 仔细

模具拉伤

润滑油量少

责任心不强

工件放置未检查

齿形不良

流出不良没跟踪控制 材料成分不良 其他材 质 工艺流程变化 操作方法不当

RTபைடு நூலகம்D BY

UBLE PART Q'TY / TOTAL PART Q'TY

再现品CPK=0.81

CK DATE 期

测量验证:齿形測定

再现试验产品齿形

数量 / 总数 1,630/30,240

REPAIRABLE 理可能 NOT REPAIRABLE 可修理 5 6 ITION OF NEXT LOT 现状

1.问题类型(产品/服务的投诉等) 2.发生场所(市场、公司内部) 3.问题发生时的现象以及所述内容 4.发生年月日 5.发生件数 6.问题和紧急处理内容

3、查明原因(发生的原因・重现测试)

A)

4、合适的対策(対策内容・效果顺序・PP

5、対策效果(效果实绩)

1.相对发生原因的原因 ・根据特性要因图查明原因 ・特别是生产引起的问题、在工具面(设 备、 夹具、工具、检具等)查明原因 2.相对原因问题事象的再现性 3.预测临时对策和恒久对策的效果 (再现测试、现场、现物的检证)

生产工序的变化点

①、生产设备:无变化 ②、制造条件:精整工序模具出现不良 ③、生产人员:无变化(考勤) ④、检验人员:成品检验人员无变化 ⑤、作业标准:检验基准书、限度封样没有变化(检验基准书有疏漏)

五原则报告书模板

发生的问题: M8螺母漏攻牙

1-A ((发 发生生日 场) 所() 发生内 容)

发生状况(现象、 上 201诉7/内11容/4、发生状 ***** 螺母漏攻牙

不良车号:

(发生台 数)

(处置内 容) 项目

OK NG 数量 2-A

1台

对不良对象品进行选别

郑州无创

在库单品

在库SUB

73000

0

0

调查原7因30(00“WHY

WHY“分析)

①

②

发生原因

未攻丝品混入

零件编号: ******* 零件名称: NUT-WELD SQUARE

佛山日和 在库SUB 31417

0 31417

③

佛山桥亿

在库单品 途中品

45500

0

0

0

45500

0

④

⑤

产品残留在铁桶内

铁桶内有冷却油, 作业员使用完未进行 导致粘在铁桶底部 清理确认

批准

审查

编制

出货

2-B

调查原因 (发生的

(发生原因)

由于半成品粘附在铁桶底部,作业员在使用原来半成品铁桶装攻牙完成的产品时未仔细清理确认桶内是否有产品残留,导致此类不良品直接混 入OK品中流入下一工序。

漏工序(未攻牙)

流出原因

目视检查确认时未 没有发现不良而流出 发现此类漏工序不 检查时视觉疲劳

良品

日期

提出部门

批准

审查审查Βιβλιοθήκη 日期1-B (现物确

确认事实 (针对确

认 事结实果的) 确

认 加工场

所 攻:牙专日用

期 变: 化2点0确17-

认 桶 设: 未 备根 清 不据 理 会产生漏攻牙的原理进行说明 ,确定为攻牙前的铁

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

编号:确认确认 一、现状把握(不良品的确认结果、批次跟踪及变化点调查、要因分析)3. 发生地点:

4. 发生数量:

5. 批次号/到货时间:

6. 发生现象:

7. 处置情况:二、查明原因(再现试验、发生机理、发生原因、流出原因)三、合适的对策(发生对策、流出对策)

编号:

标 题

五原则表

零件图号

零件名称

签发人签发日期

年 月 制作批准责任单位年 月 日 接受报告人发生状况(发生件数、发生现象、处置情况等)1. 车(机)型:不良品的确认结果批次跟踪及变化点调查

要因分析2. 发生时间:

请于 年 月 日前返回

四、检查对策效果(量化的实际效果)五、横向展开、反馈到源头(系统、体制等)

1、充分把握事实

2、查明真正原因

3、实施切实对策

4、确认对策有效性

5、横向展开

3 发生流出A0版

内

容

分析为什么、为什么阶 段1245 5、横向展开 防止再发生 反馈到源头

月 日

批准

性

等)。