离子膜烧碱装置工艺培训课件

化工有限公司离子膜烧碱工艺标准操作说明电解槽的操作

xx化工有限公司离子膜烧碱工艺标准操作说明第四部分电解槽操作目录IV.电解槽操作IV-A电解槽操作一般指导IV-A-1单元槽IV-A-2支架IV-A-3管口附件IV-A-4一次盐水中的悬浮物(离心机)IV-A-5软管及软管垫片IV-A-6总管IV-A-7固定头和活动头的绝缘(板/ 片))IV-B电解槽部件的定期检查与更换(1)电槽垫片(2)软管垫片(3)阳极管口的牺牲电极(4)单元槽和总管上的阳极液管口(5)单元槽和总管上的阴极液管口(6)阳极(7)阴极IV-C电解槽的安装IV-C-1安装单元槽(1)准备工作(2)安装IV-C-2单元槽上粘贴垫片(1)准备工作(2)垫片粘贴定位IV-C-3膜安装(1)确认和准备工作(2)安装膜(除了阳极端槽)(3)安装膜到阳极端框(4)记录IV-C-4电解槽软管的安装(1)准备工作(2)电槽软管安装IV-C-5充液前检查电解槽IV-D膜的更换IV-D-1局部膜的更换(1)确认(2)准备工作(3)膜的置换IV-D-2拆除全部的膜(1)确认(2)准备工作(3)从阳极端框取出膜(4)其他膜的取出(5)膜取出后所需进行的工作IV-E从电解槽中取出单元槽(1)准备工作(2)把单元槽放在搬运车上(3)把单元槽放在木制平台上IV-A电解槽操作一般指导IV-A-1单元槽单元槽被复合隔板分成两部分,称作阳极室和阴极室。

阳极室的内部是由钛材制成以防止氯气的腐蚀,阴极室的内部侧是镍材制成以防止碱的腐蚀。

阳极室和阴极室的隔板两侧分别焊接固定的筋板, 筋板上焊接阳极和阴极。

每个电解室安装有电解液进口和出口的2个管口。

单元槽的两边用螺栓固定有支架, 单元槽通过支架挂在侧杠上。

Fig.IV-1图IV-2搬运单元槽时以下的注意是必要的:(1)不要划伤密封面特别是单元槽框架的钛一侧。

(2)不要用任何东西撞击电极表面。

(3)没有垫片的单元槽框搬运的时候必须使用隔离用鞍架(如图:II-3) ,因为零极距阴极表面突出单元槽框架边缘大约5.0 mm,阳极表面突出单元槽框架边缘大约1.5mm,(4)不可以使用任何外来材料。

新改离子膜烧碱知识课件

• 1.用气负荷 • ⑴ 仪表空气用气负荷 • 正常用气量:515m3/h;压力:0.65MPa ;用气状况:连续 • ⑵ 空气用气负荷 • 最大用气量1100 m3/h;压力:0.65MPa;用气状况:连续 • ⑶ 氮气用气负荷 • 正常用气量300m3/h,最大用气量1100 m3/h;压力:0.65MPa;用气

• 3.为防止突然停车氯气外溢和离子膜电解槽损坏,在烧碱变电所 设计一台应急柴油发电机组800KW。该装置在系统停电后15秒 钟后启动。

• 4.需要应急电源的设备有:阳极液循环泵(淡盐水循环泵)、阴极液循 环泵(碱循环泵)、吸收塔循环泵、尾气风机

• 5.各重要岗位配应急照明设施。

• (九)污水处理

• 二、公用工程

• (一)蒸汽系统 • 1、本装置蒸汽设计流量为25t/h,正常使用量为17.5吨/小时。根据工

艺条件,过热蒸汽需进行减温减压,蒸汽减温后的参数为: P=0.4MPa(G);T=152℃。 • 2、蒸汽的主要用途: • 用于卤水预热、化盐水预热、过滤盐水预热、电解阴阳极液预热及氯 酸盐分解等。

防水泵,与消防水管网并列运行形成整个园区公用消防水系统,提供 0.8-1.4Mpa压力的消防水,消防泵设置连锁装置,保证消防水系统水压 水量,满足园区应急需求。

• 离子膜烧碱装置内设有11具消防水炮,39个室外消火栓,206个灭火器 材箱,35个戊型单栓室内消火栓。

• (七)配电系统 • 1.35KV变电站装设3台主变,每台容量40MVA。一期装设2台。一期供

离子膜烧碱知识

一 离子膜生产规模

一、正常年操作:8000小时。

二、生产规模确定:

离子膜烧碱工艺简介及水平衡图

一次盐水工段:原盐由盐场经皮带送至化盐桶,将电解工段送来的淡盐水和消毒剂车间送来的稀盐水打入化盐桶内化盐,从化盐桶出来的粗盐水进入中间槽,加入NaOH和NaClO等精制剂,再用泵打入浮上澄清桶,用FeCl3作助沉剂,除去其中的镁和有机物,清盐水进入反应桶,在反应桶中加入NaCO3,使钙离子反应生成CaCO3,用泵将反应好的盐水送戈尔过滤器过滤除去CaCO3和细小的固体悬浮物。

过滤后的盐水中固体悬浮物的含量小于1mg/L。

过滤器要定时进行反洗,过滤膜反洗可在数秒之内自动完成,实现连续过滤。

冲洗下来的泥浆用泥浆泵送至盐泥池集中处理。

浮上澄清桶和戈尔过滤器排出的含有泥沙、固体悬浮物的泥浆送入盐泥池,经盐泥泵打入盐泥过滤机压滤回收盐水,盐泥滤饼废弃。

二次盐水及电解工段:过滤后的盐水进入二台串联的离子交换树脂塔内,以除去盐水中的钙、镁、铁离子等杂质,使其含量达到0.02mg/L以下。

精制后的盐水送入电解工段。

树脂塔共三台,正常生产时,树脂塔二台串联使用,一台线外再生,其运行、再生和切换,由程序控制自动进行,第一塔运行48h,或其出口盐水中杂质超标时离线再生。

树脂塔树脂再生时需要高纯盐酸、液碱、纯水,分别由界区内贮槽用泵供给。

再生过程中产生的酸碱废水送废水处理系统,经中和处理达标后排放。

由上工序来的精制盐水,先和电槽出来的氯气进行热交换后,去阳极液循环槽中和来自电槽的淡盐水混合,由盐酸储槽经泵送来31%纯盐酸加入槽内以维持阳极液的PH值,温度约为80℃的阳极液在槽中被泵抽出送到电槽各单元槽阳极室中进行电解。

直流电由整流装置经导电母排,挠性电缆和电槽两端的阴、阳极框连接进出电解槽。

阳极液经电解后产生的淡盐水和氯气,经软管汇总管进入氯气洗涤塔,氯气在塔中被分离并与塔上进入的二次盐水热交换后,送去氯处理系统。

淡盐水进入阳极液循环槽并被抽出一部分送到脱氯工序。

阴极液用泵在各单元槽阴极室、循环槽间循环,中间用冷却器控制温度在85℃左右,浓度为30%的碱液在循环槽中被抽出送到成品储罐,再经冷却作为成品。

离子膜烧碱装置工艺培训课件

离子膜烧碱装置工艺培训课件一、装置简介巴陵石化环氧树脂事业部有二套离子膜烧碱生产装置,一是1993年建成投产采用日本旭化成公司强制式循环电槽工艺的20000t/a离子膜装置,一是2001年12月份建成投产采用日本旭化成自然式循环电槽工艺的50000t/a离子膜装置。

二、烧碱制碱技术的发展历程烧碱从电石法、水银法、隔膜阳极法发展到离子膜制碱技术。

离子膜烧碱制碱技术是十九世纪60年代开始进入工业生产,最早由美国杜邦、日本旭化成、西欧伍德等化工公司实现工业生产。

主要是膜和相应电解槽的发展决定离子膜制碱技术。

膜和电解槽的发展历程与离子膜烧碱技术发展是同步的,目前离子膜只有美国杜邦、日本旭化成、旭硝子公司生产,我国去年开始山东东岳集团才开始生产出用于强制循环的膜。

电解槽从最开始的单级式电解槽发展到强制循环电解槽、自然循环电解槽、高电密电解槽、零极距电解槽及零极距高电密电解槽。

三、装置工序简介装置分为20000t/a离子膜装置精制、电解工序、氢处理工序,氯气送50000t/a离子膜装置氯干燥处理;50000t/a离子膜装置分为精制工序、电解工序、淡盐水脱氯工序、蒸发工序、氯气处理工序、氢处理工序。

四、原材料产品简绍产品性质30%离子膜烧碱30%离子膜烧碱化学分子式NaOH,比重约1.3左右,分子量40,凝固点4.65℃,生成热101.99 千卡/克分子,熔点318.4℃、沸点1390℃。

30%离子膜烧碱为无色粘状液体,呈强碱性,对皮肤、角膜、动物纤维有强腐蚀性,可吸收氯气和二氧化碳。

离子膜烧碱广泛用于造纸、冶金、纺织、无机化工、军工领域,是一种基本无机化工原料。

氯气(Cl2)氯气化学分子式Cl2,在常温常压下为黄绿色有刺激性气味的有毒气体。

密度为3.21,是空气的2.45倍。

易溶于碱溶液、二硫化碳和四氯化碳,难溶于饱和食盐水。

在常温下,氯气被加压到0.6~0.8MPa或在常压下冷却到-35~40℃时就能液化为黄绿色透明液体。

离子膜烧碱生产工艺操作完教学课件完整版电子教案

管径与壁厚的选择

2.管子壁厚

管子的计算厚度是满足管子承受介质压力的强度要求所 必需的,在确定管壁厚度时,还要考虑介质腐蚀和管子制 造偏差可能造成的管壁厚度的减少,故需在计算厚度的基 础上加上厚度附加量,并据此按钢管规格标准选取管子的 厚度。

图1-6 化工管道的壁厚示意图

管件与阀门

1.常用管件

(1)弯头

波形补偿器是利用金属薄壳挠性件的弹性变形来吸收其 两端连接直管的伸缩变形。

结构形式:波形、鼓形、盘形等. 特点:结构紧凑,流体阻力小。但补偿能力不大,且结构 较复杂,成本较高。

管路的连接

(6)管路安装和布置的一般原则 ① 管路应对车间所有管路全盘规划,各安其位。 ② 管路应成列平行铺设,尽量走直线,少拐弯,少交 叉,力求整齐美观。 ③ 房内的管路应尽量沿墙或柱子铺设,以便设置支 架; 各管路之间与建筑物间的距离应能符合检修要求;管路通过 人行道时,最低点离地面应在以上。 ④ 为了节约基建费用,便于安装和检修及操作安全, 管路铺设应尽可能采用明线(除下水道、上水总管和煤气总 管外)。

(5)止回阀

根据阀盘前后介质的压力差而自动启闭的阀 门,如将它装在管路中,流体只能向一个方向流 动,从而阻止介质的逆流。

图1-16 止回阀

止回阀(单向阀、止逆阀)

管件与阀门

(6)节流阀 结构与截止阀相似,仅启闭件形状不同。 截止阀的启闭件为盘状,而节流阀启闭件为 锥状或抛物线状。

管件与阀门

(7)隔膜阀 在阀杆下面固定一个特别橡胶膜片构成隔膜, 并通过隔膜来进行启闭工作。

管路的连接

(2)法兰连接 法兰连接是管路中应用最多的可拆连接方式。 特点:法兰连接强度高、拆卸方便、适应范围广。 法兰盘与管子的连接方式:整体式法兰、活套法兰和 介于两者之间的平焊法兰等。 法兰密封面的形式:星平面、凹凸面、榫槽面、锥面 等形式。 密封垫的材质:金属、非金属及各种组合垫片。

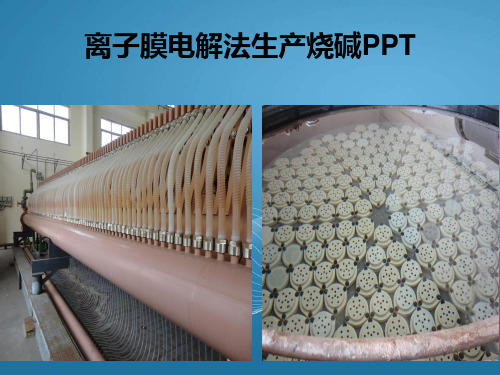

离子膜电解法生产烧碱PPT课件

• 电解工序:将二次岗位送来的浓度为300g/L左右的盐水

和纯水岗位送来的纯水分别送入电解槽阳、阴极室,阳极 侧生成氯气,盐水浓度下降成为淡盐水,阴极侧生成烧碱 和氢气。盐水被电解生成32%的成品烧碱溶液,98%(体 积)的氯气和99%(体积)的氢气,阴极生成的成品碱送 至贮罐销售,氯气和氢气被送至氯氢处理工序进一步处理。

离子膜电解法生产烧碱PPT

离子膜氯碱生产工艺

现状:离子膜法电解制碱是世界上工业化生产

烧碱当中最先进的工艺方法,烧碱广泛用于造 纸、纺织、印染、搪瓷、医药、染料、农药、 制革、石油精炼、动植物油脂加工、橡胶、轻 工等工业部门,也用于氧化铝的提取和金属制 品的加工。

特点:具有能耗低、三废污染少、成本低及

氯氢处理工序:

• 氯气处理:离子膜电解来的氯气温度很高,约在80-

90℃左右,含有盐雾及大量水份,湿氯气具有很强的腐蚀 作用,对一般金属材料的输送管道及设备腐蚀严重,不便 于输送和利用,所以把湿氯气洗涤、冷却、干燥,变成干 燥氯气。

高温湿氯气,首先进入氯水洗涤塔进行洗涤,然后经 氯水冷却器用循环水冷却,再进入钛管冷却器用冷冻水间 接冷却至满足工艺要求,出来后进入水雾捕集器分离冷凝 水,分离的冷凝水同冷凝下来的氯水一起进入氯水洗涤塔 循环使用,氯气则进入干燥塔干燥后加压输送。

一次盐水制备流程

来自高位槽 30%NaOH

Na2SO3

原盐

配水桶

化盐桶 前反应器

HCl

Na2SO3

离子膜电解制碱完整版PPT资料

的分系统,一个分系统构成一个域,各域共享管理和操作数据,而每个域内

又是一个功能完整的DCS系统,以便更好的满足用户的使用。

※网络结构可靠性、开放性及先进性。在系统操作层,采用冗余的

100Mbps以太网;在控制层,采用冗余的100Mbps工业以太网,保证系统的

可靠性;在现场信号处理层,12Mbps的PROFIBUS总线连接中央控制单元和

在离子膜电解装置中分析仪一般采 用的形式是:

• 离子膜电解装置中主要有在线PH计、ORP

计、密度计。PH计主要用于测量盐水的酸 碱度,电极使用玻璃电极;ORP计主要用 于测量盐水中游离氯的含量,电极使用玻 璃电极;密度计主要用于测量盐水或碱液 的密度,通常是使用振动式密度计,也可 以使用质量流量计或激光折光密度计。

100℃,所以一般采用热电阻温度计,连 接方式有两种:

– 没有腐蚀的介质采用螺纹连接; – 腐蚀性介质,如盐水、碱液等采用法兰连接,

热电阻与保护连接采用螺纹连接的方式。

在离子膜电解装置中流量仪表一般 采用的形式:

• 一般现场流量使用玻璃转子或金属管转子

流量计。氮气、纯水用电远传转子流量计, 氯气、氢气、蒸汽用孔板差压变送器,盐 水、盐酸、碱液用抗干扰很强、法兰连接 的双频励磁电磁流量计。

自动控制、仪表

• 离子膜电解装置自动控制仪表特点: • 离子膜电解工艺装置要求严格,为使离子

膜电解装置能安全、可靠地运行,对仪表 的测量精度、稳定性及可靠性,都有很高 的要求。同时由于有氢气和氯气产生,现 场仪表的防爆与防腐应符合相应的规范要 求。

在离子膜电解装置中温度仪表一般 采用的形式:

• 由于整个电解工艺温度最高也不超过

※可扩展性和可裁剪性。保证经济性。

离子膜烧碱工艺

离子膜烧碱工艺离子膜法制烧碱——10化工班第四组全体成员一、世界离子膜法电解装置发展历程(一)第一阶段为萌发成长期1、“四竞争”(1)复极槽与单极槽的竞争复极槽是低电压、高电压,在复极槽中,各个阴阳极单元串联而成,从而使每个电槽的槽电流相对较小,而槽电压相对较高,这对整流效率来将是一般有利的。

复极槽具有流程短,设备台数少,易采用计算机控制,占地面积少,节省电解厂面积等优势。

单极槽是高电流,低电压,在单极槽中,电流并联式的流经各电极对,由于电流流经的通道较长,致使电压降较高,唯有把各“电极对”的尺寸减少或引入内部铜导体后,才可将槽电压降低。

初期的离子膜单极槽在运行中一旦发现某槽泄露或者有问题,可与隔膜槽一样借助停槽开关,单独停槽检修或者更换,以防止对其他电槽的影响,不至于因局部事故而影响全厂生产。

单极槽可传入隔膜槽系统逐步替换隔膜槽而成为离子膜法电解。

(2)自然循环与强制循环的竞争自然循环是靠电解液的相对密度差推动电解液循环的,具有动力消耗小,循环量大,对膜冲击小,压力稳定,运行安全等特点,但是生产符合一般不能低于50%,不像强制循环那样有高压差和因操作上压差波动二造成膜的机械损伤;强制循环是采用崩推动电解液循环,增加电解反应过程中电解液在电解液内部循环的推动力,具有不受低电流负荷的影响、循环量易控制等特点,但动力消耗大,对摸冲击大,压力不稳定。

(3)单元槽有效面积的竞争单元槽有效面积增大可以有效地提高离子膜利用率,减少更换和维修费。

但是并非面积越大越好,面积过大,离子交换膜的实际强度就难以支撑,也会造成垫圈泄露。

(4)压滤机式压紧与单元组合式压紧的竞争压滤式电解槽是把多个单元槽用一个压紧装置压紧加以封闭,特点在于组装简单,膜内不受压,无接触电压损失,但需要有较高的压紧力,密封面加工要精密、单片槽加工精度要求高,存在槽框加工误差累积问题;单元组合式电解槽是单独地将每一电极对的法兰夹夹紧,以达到可靠的密封要求,2、“四趋向”(1)电流密度趋向提高;(2)单元槽数量趋向增多;(3)单槽产能趋向增大;主。

离子膜氯碱工艺标准操作手册课件

•

•

精盐水在阳极室被电解,同时产生氯气并且氯化钠浓度降低。

电解过程中, 阴极室的氢氧根离子通过离子膜移动到阳极室。连续不断的向阳极室添 加盐酸以中和移动过来的氢氧根离子。盐酸的量由FICA-211A-D来调整。

•

氯气和淡盐水的混合物通过软管出来进入出口总管,在那里进行气液分离。 然后液体 被送回到淡盐水槽D-260

内容提要

• • • • • • • • • • • • • • • • • • • • • • II-C 电解槽操作 II-C-1 安全设备 II-C-1.1 II-C-1.2 II-C-1.3 II-C-1.4 II-C-1.5 II-C-1.6 II-C-1.7 整流器的自动关闭 其他的联锁系统 细节 应急电源 联锁图 报警信号清单 草图

图II-2 Outlet nozzle(cathode)(anode):出口管(阴极) (阳极) Inlet nozzle(cathode)(anode): 入口管(阴极)( 阳极) Distributor: 分散管 rib: 筋板

gas-liquid separetion chamber:气液分离室 :

氢气压力通过D-270之后的 PICZA-226控制。

II-A-4 电解

• • • • • • • • • • • • • • • • • 一个电解槽由下面的部分组成: (1) 140个复极单元槽, 2个阳极端框和2个阴极端框 (2) 142张离子交换膜 (3) 2个挤压组件到挤压安装单元槽 (4) 输入阳极液和阴极液的入口总管 (5) 收集阳极液和阴极液的电解产品的出口总管 (6) 连接单元槽和总管的142x4根挠性软管 (7) 2 个控制油缸油压的油压分配器 电缆连接到安装在电解槽末端的两个端框上。电流供应在控制室调节。 在II-A-2和II-A-3中描述了阳极液和阴极液进入电解槽的方式。 在开车准备期间,为了观察阳极室和阴极室的液位,为两室安装了透明管。液位差必须保持在某个 确定范围,以避免毁坏电极和离子膜。 当电解槽被拆卸或停车超过II-E-1 (2)的一定时间,阳极液和阴极液必须排出电解槽。 排出电解液之前,氯气和氢气必须分别用新鲜盐水和新鲜碱液置换. 氯气被置换出来后送到氯气吸收塔处理, 氢气通过氮气置换后被排空。 剩余在电解槽中的阳极液和阴极液被分别排送到阳极液排液槽和阴极液排液槽。电解液排放后,电 解槽内部必须用纯水清洗。 电解槽清洗完之后,在阳极室和阴极室的水必须完全排除,以避免在膜上产生水泡。 当电解槽开车时,阳极室和阴极室,入口总管和出口总管,必须分别充满精盐水和碱液。

第2章 二次盐水的精制 离子膜烧碱生产工艺操作课件

传热的基础理论

二、热传导

(一)傅里叶定律

Q A dt

dx

Q ---- 导热速率,W;

图2-11 固体壁的热传导

λ ---- 比例系数,称为导热系数,W/m·℃; dt---- 温度梯度,表示热传导方向上单位长 dx

度的温度变化率,规定温度梯度的正方向总是指向温度增 加的方向。

传热的基础理论

➢ 热导率λ的物理意义:当间壁的面积为1m2,厚度为1m,

t2 t1 Q A 1 1 94 6 07 0 .0 22 7 88 ℃ 7 t3t4Q A 3 35 0 67 0 0 .325 ℃ 1

传热的基础理论

(三)圆筒壁的稳定热传导

(1)单层圆筒壁

A2rL

QAdt 2rldt

dr

dr

Q r2 dt 2l t2dt

r r1

t1

Q2lt1t2 t1t2 t

Q2

A λ2

t2 t3t2

图2-13 多层平壁的热传导

传热的基础理论

第三层

Q3

3A3 3

(t3

t4)

Q3 A 3

t3

t4t3

Q t1 t2 t3 t1 t2 t3 t1 t4 t

A 1 2 3

123 R 导 1 R 导 2 R 导 3 R 导

1 2 3

123

n层平壁

传热的基础理论

解:由手册查得硝基苯

T定8024060 ℃时的比热容为1.58kJ/(kg·℃)

Q 硝 q m 硝 c 硝 ( T 1 T 2 ) 0 . 5 1 . 5 1 3 8 8 0 4 0 3 0 . 6 kW1

冷却水用量

q m 水 c 水 ( Q t2 水 t1 ) c 水 ( Q t2 硝 t1 ) 4 .1 1 9 3 3 0 ( 1 3 6 5 3)0 0 1 .5 0k1 g/s

万吨年离子膜电气项目整流系统培训教材

17冷却装置采用温岭市三琛电气冷却有限公司: LYF-160X3强油循环风冷却器。 18 外壳结构形式:半钟罩式 19 进线:电缆进线,进线方位为:整流变压器顶部 20背面下侧出线。 21 滚轮(横向推进):有滚轮 22 有油枕,绝缘油牌号25#,带气囊,油枕油位指示器为指针式。 23温度指示:选用杭州华立仪表总厂生产的WTYK—802A/288F温控器,该温控器 采用复合温度传感器技术,能输出Pt100热电阻信号,并带有4~20mA标准电流模 拟

信号微机接口,能实现油温遥测遥控。现场电接点温度计。

Cபைடு நூலகம்mpany

LOGO

Company

LOGO

油泵

Company

LOGO

视 视

变压器出油连管

油泵

变压器进油连管

设计

LYF--160×3

三琛

比例

油风冷却器

审核

武汉祥龙

电气冷却有限公司

夏源

Company

LOGO

二、整流器 本工程生产规模100Kt/a烧碱,共4台离子膜电槽。每台整流变压器带1套整流器,

代号:F=流量 L=液位 Q=电导率 T=温度 P=压力

主水出 主水进

付水出 付水进

主水进 主水出

Company

LOGO

溢流口

注

安装孔

管口表 通径 DN65 DN65 DN65 DN65

直流隔离器 用途:将整流器同离子膜电解槽断开,以便安全的检修整流器和离子膜电解槽。 型号:HD28-25KA。

T-216

Company

LOGO

Company

LOGO

每套整流器负载1台电解槽,共4个系列,各自独立运行,每套整流装置为12脉波, 2套组成24脉波。各移相+7.5,-7.5度,布置为整变侧下出线,整流器后侧下进上出, 整流设备前后布置,采用桥式接线方式。 整流器技术数据 1.额定电源电压 35kV ± 5%, 相数 3, 额定频率 50Hz ± 1%;操作电源电压

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

离子膜烧碱装置工艺培训课件一、装置简介巴陵石化环氧树脂事业部有二套离子膜烧碱生产装置,一是1993年建成投产采用日本旭化成公司强制式循环电槽工艺的20000t/a离子膜装置,一是2001年12月份建成投产采用日本旭化成自然式循环电槽工艺的50000t/a离子膜装置。

二、烧碱制碱技术的发展历程烧碱从电石法、水银法、隔膜阳极法发展到离子膜制碱技术。

离子膜烧碱制碱技术是十九世纪60年代开始进入工业生产,最早由美国杜邦、日本旭化成、西欧伍德等化工公司实现工业生产。

主要是膜和相应电解槽的发展决定离子膜制碱技术。

膜和电解槽的发展历程与离子膜烧碱技术发展是同步的,目前离子膜只有美国杜邦、日本旭化成、旭硝子公司生产,我国去年开始东岳集团才开始生产出用于强制循环的膜。

电解槽从最开始的单级式电解槽发展到强制循环电解槽、自然循环电解槽、高电密电解槽、零极距电解槽及零极距高电密电解槽。

三、装置工序简介装置分为20000t/a离子膜装置精制、电解工序、氢处理工序,氯气送50000t/a离子膜装置氯干燥处理;50000t/a离子膜装置分为精制工序、电解工序、淡盐水脱氯工序、蒸发工序、氯气处理工序、氢处理工序。

四、原材料产品简绍产品性质30%离子膜烧碱30%离子膜烧碱化学分子式NaOH,比重约1.3左右,分子量40,凝固点4.65℃,生成热101.99 千卡/克分子,熔点318.4℃、沸点1390℃。

30%离子膜烧碱为无色粘状液体,呈强碱性,对皮肤、角膜、动物纤维有强腐蚀性,可吸收氯气和二氧化碳。

离子膜烧碱广泛用于造纸、冶金、纺织、无机化工、军工领域,是一种基本无机化工原料。

氯气(Cl2)氯气化学分子式Cl2,在常温常压下为黄绿色有刺激性气味的有毒气体。

密度为3.21,是空气的2.45倍。

易溶于碱溶液、二硫化碳和四氯化碳,难溶于饱和食盐水。

在常温下,氯气被加压到0.6~0.8MPa或在常压下冷却到-35~40℃时就能液化为黄绿色透明液体。

液氯的密度为1.47,熔点-102℃,沸点-34.6℃,气化热62kcal/kg(36℃)。

氯气的化学性质很活泼,是一种活泼的非金属。

液氯为第二类危险化学品,人体吸入浓度为2.5mg/m的氯气时,就会死亡。

氯气爆炸的危害包括两部分:爆炸本身造成的危害及泄漏的氯气造成的二次危害常温下水中的溶解度为5~7g/l,湿氯气对绝大部分金属具有强烈的腐蚀性。

氯气与氢气混合后在温度和光的作用下可形成爆炸性气体,其爆炸围为氯含氢4~96%。

干氯气和金属钛会发生剧烈燃烧反应,甚至发生爆炸,生成TiCl4,湿Cl2中由于大量的水分存在,钛管表面生成一层TiO2保护膜,保护钛设备不受腐蚀,因此防止湿Cl2变干Cl2而发生反应。

工艺控制经钛冷却器被冷冻水冷却时的Cl2温度不得小于12℃。

氯气是一种有毒气体,空气中含氯量超过90mg/l时,会引起咳嗽,短时间即可中毒。

氯气化学性质活泼,可与多种元素化合,也能与许多化合物起反应,所以在自然界中游离状态存在者极少。

氢气氢气是无色无味易爆气体,相对比重为0.069(空气为1),密度为0.089g/l,比空气轻14.5倍,在空气中燃烧生成水,其燃烧热为1.08×104kJ/m3,热容为Cp=14.24J/g℃(0~200℃),电化当量为0.0373。

氢气难溶于水,在常温常压下,每升水可溶入0.02升氢气,在气体中氢气的扩散速度和导热性最高,其导热系数为0.649kJ/m·hr·K(约比空气大7倍)。

氢气与空气混合可形成爆炸性气体,其爆炸极限为4~74.2%(体积百分比)。

氢气也是一种还原剂,能与很多氧化物反应生成水。

原材料简介盐水外观为无色透明水溶液,可被水无限稀释,常温常压下的Cl2溶解度为1~2 g/L,比重为1.17,比热为3.26J/g,沸点为107℃,为电的良导体,对金属易产生电化学腐蚀。

原材料规格性能五、工艺原理盐水精制过滤原理从一次盐水精制送来的盐水含有一定量的固体悬浮物。

这部分固体悬浮物会增加进入离子交换塔盐水钙镁等杂质含量,同时使离子交换塔中的离子交换树脂结块,因此必须将其除去。

离子膜法制碱盐水精制过程中使用的碳素管过滤器(F-1140),属表面过滤, 悬浮液置于过滤介质的一侧, 在过滤开始前先用α-纤维素进行预涂,在过滤器滤芯外形成一层滤饼,防止悬浮物进入滤芯部孔道。

过滤原件为过滤器F-1140的碳素管,过滤介质为α-纤维素为助滤剂的滤饼,盐水通过滤饼,固体杂质被截留于滤饼的表面层,使滤饼不断增厚,而穿过滤饼的液体则变为清净的滤液。

实际操作过程中,应根据操作结果对主体给料和预涂层进行调整和确认。

盐水过滤过程中,由于滤饼(预涂层)是依靠滤芯两侧的压差附在滤芯上的,而压差又是因为有盐水经过而产生,因此,为防止滤饼从滤芯上脱落,在过滤运行及切换过程中,必须保持的过滤盐水流量保持稳定,防止盐水中的悬浮物S.S因滤饼剥落而穿透滤芯进入滤后盐水系统。

此外,盐水过滤过程中,由于对过滤器进行主体给料,滤饼不断加厚,当过滤压差增至0.2MPa时,为保证滤芯安全,应切换过滤器。

在使用α-纤维素作为预涂层和主体给料物时必须彻底除去游离态的氯,否则会降低α-纤维素和过滤元件的作用,使其性能变差。

2.1.2 离子交换原理盐水中的Ca2+、Mg2+及其他各种阳离子对膜电解工艺危害极大。

采用常规化学处理及沉降得到的盐水尚不能满足要求,还必须采用离子交换法进一步除去阳离子。

离子交换树脂D403是一种大孔隙螯合型阳离子树脂。

其交换基为亚胺基二乙酸基。

当溶液中共存有一价二价金属离子时,Na型螯合树脂D403选择性地交换吸附二价金属离子,显示出对二价金属离子的高选择性、高亲和力。

Na被金属阳离子(特别是一价阳离子)置换,反应式如下:2RCH2NHCH2PO3Na2 + Ca2+ = Ca(RCH2NHCH2PO3Na)2 + 2Na+螯合树脂被二价金属离子Ca2+、Mg2+交换吸附的络合物在低PH的溶液中很容易地解吸(再生),络合物用盐酸进行再生,转换成H型树脂,反应如下:Ca(RCH2NHCH2PO3Na)2 + 4HCl →RCH2NHCH2PO3H2 + CaCl2 + 2NaClH型树脂再经NaOH再生,转换成Na型树脂,反应如下:RCH2NHCH2PO3H2+ 2NaOH →RCH2NHCH2PO3Na2 +2H2O此时树脂又可重新投入使用。

当盐水流过一定高度的树脂层,使盐水与树脂充分接触,将盐水中高价金属阳离子减少至工艺要求水平。

因此,不论是再生过程,还是运行过程,都应保证盐水与离子交换树脂有充分的接触时间,即要保证盐水流量不能过高,树脂层高度不能太低。

2.1.3 脱氯原理电解送来的淡盐水的溶解氯气约为700~800 mg/l。

如果不在脱氯工序中将这些氯气除去,会造成一次盐水精制工序空气污染,导致亚硫酸钠和α-纤维素的过量消耗,并腐蚀管道,损坏盐水过滤器中的滤芯和离子交换树脂。

因此应将其除出。

溶解在盐水中的氯气,一部分与水反应,一部分则以气体形式游离于水中。

Cl2 + H2O →HCl + HClO上述反应为可逆反应,当溶液值降低时,反应平衡向左移动,PH 增高时反应向右移动。

采用物理脱氯之前,需加入盐酸,将盐水中的氯尽量保持游离氯状态;而化学脱氯时则考虑化学反应的PH值条件。

本装置采用先物理脱氯再化学脱氯的方法。

本装置物理脱氯采用真空脱氯方法。

即利用真空状态下,Cl2在空气及盐水中的溶解度不同,使盐水中的Cl2转移至空气中。

由于电槽出口淡盐水PH值一般在2以上,因此需向淡盐水中加入盐酸以降低HClO浓度。

考虑到设备及管道性能及经济性,PH值一般控制在1.0~1.5之间。

经真空脱氯后的盐水中含[Cl2 + ClO-]量在10~20mg/l,不能达到回收使用的工艺要求。

因此,必须用化学方法除去。

本工序采用Na2SO3作为脱氯还原剂,根据其碱性条件下的还原性比酸性条件下要强的化学特性,在化学脱氯前必须调节盐水PH值。

加入NaOH 后,盐水中发生下列反应:Cl2 + OH-→Cl- + ClO- + H2OHClO + OH-→ClO- + H2O上述条件下,盐水PH值控制在9~11之间。

加入Na2SO3,盐水中发生氧化还原反应:SO2-3+ ClO-→Cl- + SO2-4按氧化还原电位(ORP)计,盐水中的ORP值控制在50mv以下。

2.1.4 电解原理2.1.4.1 主反应当直流电通过电解质的水溶液中时,会发生化学反应。

这是由于离子运动在电极上放电的结果。

在电场作用下,阴离子向阳极运动并放电,阳离子向阴极运动并放电。

在用离子交换膜工艺生产烧碱时,阳极和阴极之间装上选择性渗透阳离子交换膜。

在盐水循环经阳极室,烧碱循环经阴极室时,电解得以完成。

阳极室放出Cl2,阴极室放出H2,产生NaOH。

反应式如下:阳极:Cl―→1/2 Cl2 + e―阴极:H2O + e―→1/2 H2 + OH―阴阳极反应是同时进行的。

在阳极室,氯化钠电离成Na+和Cl―。

Cl―的电荷迁移到阳极放电而生成Cl2。

同时,Na+通过交换膜进入阴极室。

在阴极室,H2O变成H2和OH―,OH―和Na+反应生成NaOH。

总反应式:2NaCl + 2H2O = 2NaOH + Cl2↑+ H2↑上述反应的原理与传统隔膜法原理基本一致,但在离子膜工艺中,由于电解液充分隔离和钠离子的选择性渗透,生产的烧碱纯度更高。

2.1.4.2电槽副反应阳极发生的副反应:生成氯气部分溶解在盐水中并发生相应反应:Cl2+H2O→HOCl+H+ +2Cl-在反应中生成的次氯酸是随时可电离的弱酸HOCl→OCl- + H+反应中生成的次氯酸和次氯酸根离子又引起第三种反应:2 HOCl+ OCl- →ClO3- +2H+ +2Cl-3Cl2+3H2O→ClO3- +6H+ +5Cl-阳极重要的副反应是生成O2的反应:2 H2O→O2+4 H++4e-钠离子的选择性渗透在离子膜工艺中阳极室中钠离子可透过膜到达阴极室,因为它与交换膜有亲合力。

而氢离子和氢氧根具有与膜相似的负电荷,互相排斥而不能透过膜进入阳极室。

水通过膜的迁移在膜的两面上加电压,钠离子和水都可从阳极室转移到阴极室。

尽管水转移的数量取决于膜和电解条件,但在电流负荷为10KA时约为2.6 m3/h,即4.2×10.0×0.0373×18×98×0.95 = 2625 m3/h。

因此,氯化钠的电解率不能简单地根据输入的电解液和返回的电解液NaCl的浓度计算出来。

金属氧化物的沉淀电解过程中,阳极液中有金属阳离子如Ca2+、Mg2+、Fe2+、Al3+、Ni2+等,这些阳离子接近离子膜时由于PH值上升,在膜中或膜表面生成氢氧化物沉淀,导致槽电压升高或电流效率下降。