PCB多层板制作流程

pcb多层板工艺流程

pcb多层板工艺流程PCB多层板是指在一个基板上通过叠层来布置电子元器件的一种电路板。

多层PCB具有布线密度高、体积小、抗干扰能力强等特点,广泛应用于电子产品中。

下面是PCB多层板的工艺流程。

首先是原材料的准备。

PCB多层板的基材通常为玻璃纤维增强环氧树脂,因此需要准备玻璃纤维布、环氧树脂和铜箔等材料。

玻璃纤维布需要根据叠层数量进行切割和叠压。

接下来是板材的预处理。

将玻璃纤维布放在真空台上,经过预热和除胶处理,使其具有良好的粘附性。

然后,在玻璃纤维布上涂布环氧树脂,将压缩空气排出,使树脂和纤维布充分接触。

最后,将涂布好树脂的玻璃纤维布放在热压机中进行固化。

接下来是层压。

将经过预处理的板材和铜箔按照设计好的顺序叠压在一起,形成多层结构。

叠压时要注意对齐,并在每层之间加入导电层,以便进行电连接。

将叠压好的多层板放入热压机中,利用高温和高压使多层板中的树脂熔化并固化,形成强固的结构。

接下来是开孔和导线。

”回镗孔技术是一种常用的孔开孔技术。

首先,在多层板上进行定位和打标,然后使用自动化设备对孔进行钻孔和回刨,同时将孔内的铜箔与层间导电层相连。

最后,使用化学腐蚀方法将非工作层上的铜箔腐蚀掉,从而形成导孔。

接下来是图形化工程。

通过光刻技术在多层板上形成图案。

首先,在多层板上涂覆光刻胶,然后将胶膜上的图案通过曝光、显影、酸洗等步骤进行图形化。

最后是表面处理。

在多层板的表面涂覆保护层,以保护电路。

常用的表面处理方法有喷锡、浸金和喷镀锡等。

这些处理方法不仅可以提高电路的导电性能,还可以提高电路板的耐腐蚀性和可靠性。

以上是PCB多层板的工艺流程。

PCB多层板的制作需要经过材料准备、预处理、层压、开孔和导线、图形化工程以及表面处理等多个步骤。

每个步骤都需要严格控制,才能保证多层板的质量和可靠性。

随着科技的发展,PCB多层板工艺也在不断改进,以适应更高要求的电子产品。

多层pcb板制作流程

多层pcb板制作流程今天咱们来聊一聊多层PCB板是怎么制作出来的呀。

PCB板就像是电子产品的小基地,好多电子零件都要住在上面呢。

那多层PCB板就更厉害了,它有好多层。

想象一下,我们要盖一座超级厉害的多层大楼。

最开始呢,得有个设计图。

做多层PCB板也是这样,工程师们要先在电脑上画出这个板子的样子,哪里是放小零件的地方,哪里是电线走的路,都要画得清清楚楚。

就像我们画画一样,要先想好画什么,在哪里画。

比如说,我们要画一幅有房子、有树还有小朋友的画,就得先在脑袋里构思好,工程师们也是这样构思PCB板的。

画好设计图之后呀,就开始准备材料啦。

这就像盖大楼要准备砖头、水泥那些东西一样。

做PCB板需要一种特殊的板子,它是基础材料哦。

这种板子有点像我们平时玩的硬纸板,但是它很特别,可以让电在上面跑来跑去。

接下来呢,就是把设计图印到这个板子上啦。

这就像我们把画好的图案印到T恤上一样。

不过这个印的过程可复杂多啦。

要用到一些特殊的机器和药水,把设计图的线条一点一点地印到板子上。

这时候的板子上就有了一些浅浅的线路痕迹啦。

然后呢,就是要做出那些连接不同层的小通道,就像是大楼里连接不同楼层的楼梯一样。

这得非常小心,因为这些小通道要是出了问题,那整个PCB板可能就不能好好工作了。

做完这些之后呀,就开始一层一层地叠加起来啦。

这就像我们搭积木一样,一块一块地往上搭。

每一层都有它的作用,就像每一层楼都有不同的用处一样。

比如说,有的层是专门给电源走的路,有的层是信号走的路。

再之后呢,要把这些叠加好的层紧紧地压在一起。

就像我们把很多张纸紧紧地订成一个本子一样。

这个过程要用到很大的压力,这样才能让这些层牢牢地粘在一起,变成一个整体的多层PCB板。

最后呀,还要进行各种测试。

就像我们做完一个手工,要检查一下有没有问题一样。

要看看电能不能在这个板子上顺利地跑来跑去,每个小零件能不能在自己的位置上好好工作。

如果有问题,就得赶紧修改。

这样,一个多层PCB板就制作好啦。

1、简述 pcb 双面板和多层板生产流程。

【主题】:PCB双面板和多层板生产流程一、引言PCB(Printed Circuit Board,印刷电路板)是现代电子产品中不可或缺的一部分,它承载着电子元器件并提供电气连接。

在不同的电子产品中,我们经常会听到双面板和多层板的概念。

那么,它们的生产流程究竟是怎样的呢?二、双面板生产流程1. 设计与布局:双面板的生产流程首先要进行电路设计和布局,包括元件布局和线路走向的设计。

2. 制作内层板:将玻璃纤维布浸渍树脂,然后在铜箔上覆盖光敏胶,通过曝光、显影、蚀刻等步骤形成线路和铜箔残留的区域。

3. 复板:将内层板与预制好的介质层板及铜箔层板复合,并通过热压技术将其加以固化。

4. 外层图形化:在外层板铜箔表面上覆盖一层光敏胶,然后按照设计图形进行曝光、显影、蚀刻,形成外层线路及铜箔残留的区域。

5. 孔位铆合:利用机械或激光技术在板面上打孔(冲压孔位)。

6. 表面化学镀镍金:对板面进行化学镍金处理,以增强其与焊盘的附着力。

7. 色素沉积:在板面上形成阻焊油墨或者焊盘油墨图形。

8. 表面喷镘:将表面喷上喷锡层,构成铅(锡)粘接的表面。

三、多层板生产流程1. 设计与布局:多层板的设计和布局要比双面板更为复杂,需要考虑多层板间的互连关系和信号传输。

2. 制作内层板:多层板同样需要制作内层板,但在此之前需要将设计好的电路图分层布局,并使用铜箔、介质等材料进行层压。

3. 复合与预压:通过预压机将内层板与预制好的介质层板及铜箔层板复合,并进行热压处理。

4. 钻孔:利用高精度数控钻孔机对多层板进行钻孔处理,确保孔位的精确性。

5. 表面处理:在板面进行化学镀铜处理,以增强其导电性。

6. 外层图形化:进行外层线路的图形化处理,包括曝光、显影、蚀刻等步骤。

7. 色素沉积:形成阻焊油墨或者焊盘油墨图形。

8. 表面处理:喷镘或者喷锡等表面处理工艺,以增强焊盘的焊接性能。

四、总结从以上的生产流程可以看出,双面板和多层板的生产流程都是需要经过多道工艺步骤的复杂过程。

多层PCB板制作全流程

典型多层板制作流程 - MLB

21. 表面制作(化金)

在未被SM盖住的地方镀上镍金

典型多层板制作流程 - MLB

22. 成型制作(成型/冲型)

典型多层板制作流程 - MLB

22. 检验(电测)

PASS

典型多层板制作流程 - MLB

22. 检验(目视) 23. 检验(出货检验OQC) 24. 包装(Packing) 25. 出货(Shipping)

1. 内层THIN CORE

2. 内层线路制作(湿膜)

典型多层板制作流程 - MLB

3. 内层线路制作(曝光)

紫外光

UV Light

底片

Artwork

曝光后的湿膜

紫外光

UV Light

底片

Artwork

典型多层板制作流程 - MLB

3. 内层线路制作(显影)

去除未被固化的湿膜

典型多层板制作流程 - MLB

显影

DEVELOPING

预叠及叠板 LAY- UP

磨边

Edgemate

烘烤

BAKING

钻靶孔

X-ray drilling

棕化

BLACK OXIDE

压合

LAMINATION

( 3 ) 外层制作流程

钻孔

DRILLING

通孔镀

P.T.H.

外层制 作

OUTER-LAYER

TENTING PROCESS

全板电镀

Thanks

外层线路

OUTERLAYER IMAGE

二次铜

PATTERN PLATING

蚀刻

ETCHING

外层AOI

pcb多层板制作工艺流程

pcb多层板制作工艺流程

PCB多层板的制作工艺流程如下:

裁板:将PCB基板裁剪成生产尺寸。

前处理:清洁PCB基板表面,去除表面污染物。

压膜:将干膜贴在PCB基板表层,为后续的图像转移做准备。

曝光:使用曝光设备利用紫外光对附膜基板进行曝光,从而将基板的图像转移至干膜上。

DE:将进行曝光以后的基板经过显影、蚀刻、去膜,进而完成内层板的制作。

内检:主要是为了检测及维修板子线路。

压合:顾名思义是将多个内层板压合成一张板子。

铆合:将PP裁成小张及正常尺寸使内层板与对应的PP铆合。

叠合压合、打靶、锣边、磨边。

钻孔:按照客户要求利用钻孔机将板子钻出直径不同,大小不一的孔洞,使板子之间通孔以便后续加工插件,也可以帮助板子散热。

一次铜:为外层板已经钻好的孔镀铜,使板子各层线路导通。

外层:外层同第一步内层流程大致相同,其目的是为了方便后续工艺做出线路。

二次铜与蚀刻:二次镀铜,进行蚀刻。

多层板PCB设计教程完整版

多层板PCB设计教程完整版多层板PCB(Printed Circuit Board)是一种具有多个电子层的电路板,可以在其中布置更多的线路和元件。

相对于单层板和双层板,多层板可以提供更高的布线密度和更好的电磁兼容性。

在本教程中,我们将介绍多层板PCB设计的完整流程。

第一步:定义电路板的要求在开始设计多层板PCB之前,首先需要明确电路板的要求。

这包括电路板的尺寸、层数、层间间距、最小线宽/间距等。

此外,还需要确定电路板的应用、性能要求和可靠性要求。

第二步:绘制电路原理图在绘制多层板PCB之前,首先要绘制电路原理图。

电路原理图将显示电路中的所有元件和它们之间的连接方式。

可以使用专业的电路设计软件如Altium Designer或Eagle来完成这一步骤。

第三步:布局设计布局设计是指在电路板上将元件放置在适当的位置,以满足电路板的要求和性能。

在布局设计时,应确保元件之间的连接尽可能短,避免干扰和信号损失。

此外,还需考虑散热、信号完整性和EMI(电磁干扰)等因素。

第四步:进行层规划第五步:进行布线设计布线设计是将电路中的信号线连接到正确的元件之间的步骤。

在多层板PCB中,布线设计可以在不同的层之间进行。

需要注意的是,在进行布线设计时应尽量避免交叉和交错布线。

第六步:添加标识和填充铜层在布线设计完成后,可以添加文本标识和填充铜层。

文本标识可以包括元件名称、参考设计ator和引脚编号等信息。

填充铜层可用于实现地层,以提供地平面和屏蔽。

第七步:进行设计规则检查在完成PCB设计之前,还应进行设计规则检查(DRC)。

通过DRC,可以确保PCB设计符合预定义的制造规格、线宽/间距要求和间距等。

这有助于提高PCB的可靠性和可制造性。

第八步:输出Gerber文件在完成PCB设计后,最后一步是输出Gerber文件。

Gerber是一种标准的PCB制造文件格式,它描述了电路板的每个层的布局、线路和焊盘信息。

通常,可以使用PCB设计软件生成Gerber文件,然后将其提交给PCB制造商进行生产。

多层板pcb制作工艺流程

多层板pcb制作工艺流程多层板PCB(Printed Circuit Board)是一种高密度的电子线路板,它由多层薄板材料和通过起电连接的电子元器件组成。

与单层和双层PCB相比,多层板PCB具有更高的组件密度和更好的电信号传输性能。

在本文中,我们将介绍多层板PCB的制作工艺流程。

一、设计和原理图制作多层板PCB的第一步是进行电路设计和原理图的绘制。

设计人员使用EDA(Electronic Design Automation)软件来绘制电路图,并进行电路布局和布线。

在这一阶段,设计人员需要考虑电路的功能要求、尺寸约束、信号完整性和EMC(Electromagnetic Compatibility)等方面的问题。

二、层叠结构设计在多层板PCB制作中,层叠结构设计是至关重要的。

设计人员需要确定板材的厚度、层间距、层内引线和地平面等参数。

同时,还需要考虑电源和地平面的分布、信号层的划分以及信号与地面的分离等问题。

合理的层叠结构设计可以提高多层板PCB的性能和可靠性。

三、布局和布线布局和布线是多层板PCB制作的核心环节。

设计人员根据电路设计和原理图,将元器件放置在PCB板上,并进行连线。

在布局过程中,需要考虑元器件的尺寸、位置和布线的长度等因素,以确保电路的性能和可靠性。

在布线过程中,需要注意信号的传输路径、阻抗匹配和信号完整性等问题。

四、内层图形制作内层图形制作是制作多层板PCB的关键步骤之一。

设计人员使用CAM(Computer-Aided Manufacturing)软件将布局和布线的信息转化为内层图形。

内层图形包括铜层、介质层和铜箔层等。

在内层图形制作过程中,需要注意图形的精度和准确性,以确保电路的性能和可靠性。

五、层压和孔加工层压是将内层图形进行层叠的过程。

在层压过程中,需要将内层图形与外层图形进行粘合,并加压固化。

层压后,还需要进行孔加工。

孔加工是将孔钻入多层板PCB,以便进行连线和连接。

孔加工的质量和准确性对于电路的性能和可靠性至关重要。

PCB多层板制作流程

PCB多层板制作流程多层板(Printed Circuit Board,简称PCB)制作是电路板制作的一种高级形式,它由至少两层电路层和一个介电层组成。

多层板具有较高的密度、较好的电磁屏蔽性能和良好的抗干扰能力。

下面将介绍多层板制作的整个流程。

第一步:设计电路图首先需要根据电子设备的功能,使用专业的电路设计软件设计电路图。

在设计过程中需要确保电路的稳定性、可靠性和性能满足要求。

设计结束后,生成电路文件。

第二步:制作内层线路板根据设计的电路文件,制作内层线路板。

首先,将导电膜覆盖在一张铜箔基材上,然后使用光刻技术制作出导电图形。

接着,使用化学腐蚀或电镀的方式去除不需要的铜箔,以得到预期的导电图形。

第三步:贴覆介质层接下来,将制作好的内层线路板上下分别贴覆上一层层压草纸和层压膜,形成介质层。

贴覆过程中需要确保介质层与电路层之间没有空隙,并且表面光滑。

第四步:钻孔和布局使用CNC数控机床根据设计文件,在多层板上钻孔,并将钻孔设置为相应的介质层和电路层的连接孔。

此外,还需要布局器件封装的位置,确保各个封装之间的距离和间距满足设计要求。

第五步:制作外层线路板制作外层线路板与内层线路板类似,不同之处在于制作外层线路板需要先制作镀膜板。

首先将一层铜箔覆盖在玻纤基板上,然后在上面覆盖一层光敏涂料。

根据设计文件,使用光刻技术制作镀膜板上的导线图形。

接着,将涂料形成的图形区域保留,其他区域以化学腐蚀或电镀方式去除铜箔。

第六步:压合将制作好的内层线路板和外层线路板叠放在一起,然后放入热压机进行压合。

在压合的过程中,需要控制压力和温度,使得各个层紧密地粘合在一起,并形成一个整体的多层板。

第七步:开口和修边使用数控机床按照设计要求进行开口,开出所需的连接孔和固定孔。

然后使用数控机床去除多层板的多余部分,使之成为需要的尺寸。

第八步:上锡在多层板上镀一层锡,以提高表面的焊接性能。

首先,在多层板上覆盖上焊接膏,然后通过炉温控制将焊膏中的锡溶化,使其覆盖在多层板表面。

多层pcb制作工艺流程

多层pcb制作工艺流程哎呀,说到多层PCB制作工艺流程,我得跟你们说说我这几年里头打交道最多的那些事儿。

话说那会儿我刚入行的时候,心里那个激动啊,就盼着能早日亲手做个多层PCB出来,那时候心里想着,咱们这产品要是能有个漂亮的PCB,那得多有面子啊!首先你得选材料,这可是个大讲究。

我那时候有个老兄,他就是材料行家,跟他说说我的需求,他就开始翻他的材料库,哎呀,那材料种类可真是五花八门。

记得有一次,他拿出一块黑色的板材,问我:“小王啊,你看看这块,这可是我们最新研发的环保材料,散热性能好,强度也高,怎么样?”我那时候也傻,就看着那黑乎乎的材料,支支吾吾地回应:“嗯,挺特别的。

”心里却没底。

然后就是布线设计,这可是个精细活儿。

我那时候跟着老李学,他让我先从简单的做起,先设计个单层PCB,然后慢慢过渡到多层。

那时候我弄了个简单的电路,画了个图,老李看了直摇头:“小王啊,你这线太密集了,散热肯定不行,还得再优化一下。

”我那时候也急,就问:“那怎么办呢?”老李笑了笑,说:“先学好软件,然后把电路原理搞明白,自然就懂得怎么布线了。

”布线搞定了,接下来就是打孔。

这可是个技术活儿,孔打得不精准,后面的工序都得重做。

那时候我们用了个全自动的打孔机,看着它“轰隆隆”地转,心里那个紧张啊。

老李看我这德行,就拍了拍我的肩膀说:“别紧张,机器操作没问题,关键是你得学会观察,发现问题。

”我点了点头,暗暗下定决心,一定要把这一关过了。

打孔之后,就是覆铜和刻蚀。

覆铜我倒是挺熟的,但是刻蚀我就不太懂了。

那时候我跟着老张学,他告诉我:“小王,这刻蚀的关键是控制好温度和时间,温度太高或者时间太长,铜层就容易被破坏。

”我那时候还是个新手,就问他:“那怎么掌握呢?”老张笑了笑,说:“多实践,多总结,慢慢就知道了。

”最后就是钻孔和插件,这可是整个多层PCB制作工艺流程的最后一个环节。

我记得那时候我亲手给一块PCB插上所有元件,心里那个自豪啊。

PCB多层板的生产工序流程介绍

PCB多层板的生产工序流程介绍PCB多层板(Printed Circuit Board Multilayer Board)是一种复合材料,由两个或两个以上的单层板通过粘结、压合等方式制成。

多层板具有更高的布线密度和更好的信号传输性能,广泛应用于电子产品中。

首先是设计阶段,根据产品的需求和规格制定多层板的设计方案。

包括电路原理图设计、板面布局设计和中间层数规划等工作。

设计好后,生成相应的生产文件,包括Gerber文件、钻孔文件、掩膜文件等。

接下来是切割阶段。

将大尺寸的母板按照需要的规格切割成多个小尺寸的基板。

切割方式常用的有铣切、加工和切割等。

然后是孔位加工。

通过机器或激光设备在基板上加工预留的孔位,用于焊接元器件和连接电路。

接下来是内层图形引出。

将内层的电路连接到外层,以形成单层板间的电连接。

方法主要有沉金工艺、喷锡工艺等。

然后进行镀铜处理。

通过化学方法使基板表面镀上一层金属铜,以提供电路连接和耐热性。

接下来是压合阶段。

将内层板和外层板按照设计好的层数顺序叠放在一起,通过压合机器进行高温高压处理。

这个过程会将层与层之间的铜箔、孔位等压合在一起,形成整个多层板。

然后进行镀锡处理。

将多层板浸入含有锡盐溶液的电解槽中,使其表面镀上一层薄薄的锡。

这层锡能保护电路板免受氧化和腐蚀。

接下来是插件阶段。

将电子元器件插入多层板的孔位中,通过焊接等方式与电路板进行连接。

然后进行表面处理。

主要有阻焊、沉金镀银、喷锡等处理方式。

表面处理能够增加多层板的耐热性、耐腐蚀性和耐热冲击性。

然后进行掩膜和丝印处理。

通过印刷方式在多层板的表面涂覆聚合物掩膜和丝印,以保护电路和标记电路。

接下来是割线阶段。

通过机器设备切割多层板边缘的连接线,使多层板分离为单独的板块。

然后进行烧录阶段。

将多层板放入烧录机中,焊接元器件的引脚与多层板的孔位相连接,形成最终的电路。

然后进行测试阶段。

通过测试设备对多层板进行电气性能的测试,确保其符合设计要求。

pcb板制作工艺及制程能力简介

最小孔径

纵横比 最厚板厚 最薄板厚

0.2mm

≦ 6:1 3.0mm (最小孔径原则为≦ 6:1) 0.1mm

沉铜速率

15+/-5u”

备注:对于PTFE材质的生产板在沉铜工序采用了PI调整剂进行调整,提高孔化良率。同时沉铜工序采用的是 自动化程序,其产品可控性强,部分生产板还可以采用两次沉铜工艺进行生产提升沉铜品质

金手指电金

化学沉银 化学沉金

防氧化

较好的焊接性,良好的平整性,低廉成本,但是上件环境有比较严的要求,

目前应用量仅次于沉金

佰生技术部

bestprint

B&P

昆山市佰生电子元件厂

制程能力:

表面处理类型 喷锡 电镍金 金手指 化学沉银 化学沉金 防氧化 锡厚 镍层 金厚 金厚 银厚 镍厚 金厚 膜厚 喷锡;电镍金;金手指电金;化银;化金;防氧化等 3-38um 2.5-8.0um 1-2u” 3-40u” 6-18u” 2.5-8.0um 1-3u” 0.2-0.6um

佰生技术部

bestprint

B&P

昆山市佰生电子元件厂

7:图形电镀

目的:

在显影后的铜层上进行电镀,将面上以及孔内电镀到符合客户要求铜厚。

图形电镀又称二次铜和电铜锡,因此此工序不仅仅是加厚铜层,同时还需要在铜层上加电上一 层锡。

同时对图形电镀的理解为电镀客户所需要的各类连接线涵盖接电线以及焊接pad…

孔径公差

孔位公差 槽宽公差 NPTH孔径公差

≦ 0.0254mm

≦ 0.075mm +/-0.1mm +/-0.05mm

备注:可以加工各类异型孔,如锥形沉头孔,直角沉头孔,深度孔等等

PCB工艺流程说明

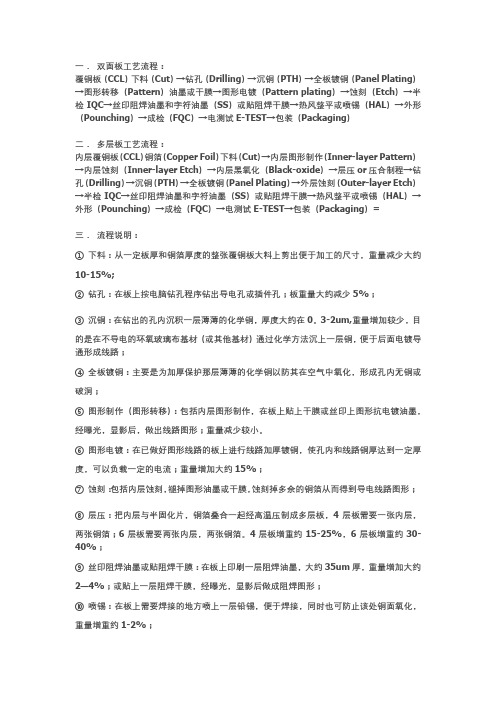

一.双面板工艺流程:覆铜板(CCL)下料(Cut)→钻孔(Drilling)→沉铜(PTH)→全板镀铜(Panel Plating)→图形转移(Pattern)油墨或干膜→图形电镀(Pattern plating)→蚀刻(Etch)→半检IQC→丝印阻焊油墨和字符油墨(SS)或贴阻焊干膜→热风整平或喷锡(HAL)→外形(Pounching)→成检(FQC)→电测试E-TEST→包装(Packaging)二.多层板工艺流程:内层覆铜板(CCL)铜箔(Copper Foil)下料(Cut)→内层图形制作(Inner-layer Pattern)→内层蚀刻(Inner-layer Etch)→内层黑氧化(Black-oxide)→层压or压合制程→钻孔(Drilling)→沉铜(PTH)→全板镀铜(Panel Plating)→外层蚀刻(Outer-layer Etch)→半检IQC→丝印阻焊油墨和字符油墨(SS)或贴阻焊干膜→热风整平或喷锡(HAL)→外形(Pounching)→成检(FQC)→电测试E-TEST→包装(Packaging)=三.流程说明:①下料:从一定板厚和铜箔厚度的整张覆铜板大料上剪出便于加工的尺寸,重量减少大约10-15%;②钻孔:在板上按电脑钻孔程序钻出导电孔或插件孔;板重量大约减少5%;③沉铜:在钻出的孔内沉积一层薄薄的化学铜,厚度大约在0。

3-2um,重量增加较少,目的是在不导电的环氧玻璃布基材(或其他基材)通过化学方法沉上一层铜,便于后面电镀导通形成线路;④全板镀铜:主要是为加厚保护那层薄薄的化学铜以防其在空气中氧化,形成孔内无铜或破洞;⑤图形制作(图形转移):包括内层图形制作,在板上贴上干膜或丝印上图形抗电镀油墨,经曝光,显影后,做出线路图形;重量减少较小。

⑥图形电镀:在已做好图形线路的板上进行线路加厚镀铜,使孔内和线路铜厚达到一定厚度,可以负载一定的电流;重量增加大约15%;⑦蚀刻:包括内层蚀刻,褪掉图形油墨或干膜,蚀刻掉多余的铜箔从而得到导电线路图形;⑧层压:把内层与半固化片,铜箔叠合一起经高温压制成多层板,4层板需要一张内层,两张铜箔;6层板需要两张内层,两张铜箔。

多层pcb生产工艺流程

多层pcb生产工艺流程今天咱们来了解一下多层PCB是怎么生产出来的呀。

PCB就像是电子产品的小骨架,它能把各种小零件连接起来,让电子产品能正常工作呢。

那多层PCB就更厉害啦,它有好多层。

我们先从设计开始说。

就好像我们搭积木之前要先想好怎么搭一样。

工程师叔叔阿姨们会在电脑上画出PCB的样子,哪里要放小零件,哪里要连线,都得画得清清楚楚。

比如说,要做一个小收音机的多层PCB,那就要把收音的零件、发声的零件对应的位置都设计好。

设计好之后呢,就要开始准备材料啦。

这就像我们做手工的时候要准备好彩纸、剪刀那些东西一样。

制作多层PCB需要一种特殊的板子,这种板子可以让线路在上面安家。

还有铜箔,铜箔就像小电线一样,能把电传到各个地方。

接下来就是把铜箔贴到板子上。

想象一下,我们把彩色的胶带贴到本子上,只不过这里是把铜箔很小心地贴到板子上。

贴好之后呢,要通过一种神奇的机器,这个机器能把设计好的线路图案印到铜箔上。

这有点像我们用印章在纸上印图案,只不过这个印章印出来的是线路的图案。

然后就是钻孔啦。

在PCB上钻很多小小的孔,这些孔就像小通道一样。

比如说,我们要把不同层的线路连接起来,就靠这些小孔啦。

就像我们在搭房子的时候,要留一些小通道让水或者电线能通过一样。

钻完孔之后,就要把孔里面弄上东西,让不同层的线路能真正连接起来。

这就好比我们搭积木的时候,用小棍子把不同的积木块连接起来。

再然后呢,要给PCB涂上一层保护膜。

这层保护膜就像给PCB穿上了一件小衣服,能保护它不被弄坏。

就像我们下雨天要穿雨衣一样,这层保护膜能让PCB不怕水、不怕灰尘。

最后呀,还要进行测试。

测试就像是给PCB做一个小体检,看看线路有没有接错,能不能正常工作。

就像我们做完作业要检查一样,只有测试通过了,这个多层PCB才能被用到各种电子产品里面去呢。

这样,一个多层PCB就生产出来啦,它就可以到手机、电脑这些电子产品里去工作啦,是不是很有趣呢?。

多层pcb工艺流程

多层pcb工艺流程今天咱们来了解一下多层PCB的工艺流程呀。

PCB是什么呢?就像是电子设备里的小路地图一样。

那多层PCB就像是好多层小路地图叠在一起呢。

制作多层PCB呀,最开始要有设计图。

就像我们画画之前要有个草图一样。

工程师叔叔阿姨们会在电脑上把线路怎么连接、每个小零件放在哪里都画好。

比如说,要做一个手机的多层PCB,他们得想好哪里是管声音的线路,哪里是管屏幕显示的线路,就像给小蚂蚁们规划好不同的回家路线。

有了设计图之后呢,就要准备材料啦。

这就像我们盖房子要准备砖头、水泥一样。

制作多层PCB的材料有铜箔、绝缘层这些。

铜箔就像细细的铜片,它能导电,就像小电线一样。

绝缘层呢,是让不同的线路不会互相碰到,就像我们玩游戏的时候画好界限,不能随便乱跑到别人的地盘。

接下来就是把这些材料一层一层叠起来。

这有点像我们叠积木。

先放一层铜箔,再放一层绝缘层,再放一层铜箔,这样一层一层地叠好多层。

每一层都有它的作用哦。

比如说,有一层可能是专门给电池充电的线路,有一层是管手机信号接收的线路。

然后呢,要把这些叠好的层紧紧地压在一起。

想象一下,就像我们把好多张纸压在一起变成一本厚厚的书一样。

这个过程要很小心,不能让里面的层跑歪了,不然线路就乱套了。

再之后就是钻孔啦。

这就像在我们的小路上打一些洞,好让不同层的线路可以连接起来。

这些洞都特别小,就像小针眼一样。

做完钻孔之后,要在洞里和铜箔上镀上金属,就像给小路铺上一层亮晶晶的东西,让电流可以更好地通过。

最后呢,还要进行测试。

就像我们做完一个小手工,要检查一下有没有问题。

测试的时候,会检查线路是不是都通的,有没有哪里短路了。

如果有问题,就得重新修改。

就像我们搭积木搭歪了,要重新搭好一样。

多层PCB的工艺流程是不是很有趣呀?就像一个很复杂但是又很神奇的小工程。

通过这么多步骤,最后才能做出我们手机、电脑里很重要的多层PCB呢。

多层PCB板制作全流程

多层PCB板制作全流程多层PCB板制作全流程是一种将多个单层或双层PCB板层叠在一起形成的复合型印制电路板。

多层PCB板具有较高的集成度和密度,可满足复杂电子产品对电路布局和布线规划的要求。

以下是多层PCB板制作全流程的详细步骤。

1.设计原理图和布局规划:在进行多层PCB板制作之前,首先需要根据需求设计电路原理图和进行布局规划。

在原理图中标注电路元件和连接线的关系,然后根据原理图进行布局规划,确定元件的位置和布线的走线规划。

2.制作内层电路板:制作多层PCB板时,首先要制作内层电路板。

内层电路板的制作与传统的单层或双层PCB板制作过程类似,包括准备基材、涂覆光刻胶、曝光、显影、蚀刻等步骤。

3.涂覆和烘干:制作完成内层电路板后,需要进行涂覆和烘干处理。

通过涂覆机将内层电路板覆盖上薄膜,然后进行烘干,使薄膜牢固地黏附在内层电路板表面。

4.层叠:内层电路板制作完成后,将多个内层电路板层叠在一起。

在层叠的过程中,需要在每一层中添加层间连接电路、振铺等。

5.高温压制:在层叠完成后,将多层电路板放入高温压制机中进行高温压制。

高温压制的目的是通过高温和高压使各层之间形成可靠的连接。

6.外层电路板制作:高温压制完成后,进行外层电路板的制作。

外层电路板与内层电路板的制作过程类似,包括准备基材、涂覆光刻胶、曝光、显影、蚀刻等步骤。

7.钻孔:制作完成外层电路板后,需要进行钻孔处理。

使用钻孔机将电路板上的穿孔位置进行钻孔,用于安装元件和进行连线。

8.喷镀和覆盖层制作:钻孔完成后,需要进行喷镀和覆盖层制作。

通过喷镀机对钻孔孔壁进行金属喷镀,形成导电层,并对电路板进行覆盖层涂覆和固化处理。

9.印刷标识:制作完成喷镀和覆盖层后,需要进行印刷标识处理。

使用印刷机对电路板进行标识印刷,包括公司名称、产品型号、序列号等信息。

10.表面处理:最后,进行电路板的表面处理。

根据需求进行选择,可以进行喷锡、喷镀金等表面处理工艺,以提高电路板的导电性和耐腐蚀性。

多层板pcb制作工艺流程

多层板pcb制作工艺流程多层板PCB制作工艺流程一、引言多层板(Multilayer PCB)是一种在电子设备中常见的印制电路板(Printed Circuit Board,PCB),其中通过堆叠多层电路层来实现更高的电路密度和复杂度。

本文将介绍多层板PCB制作的工艺流程。

二、PCB设计在进行多层板PCB制作之前,需要进行PCB设计。

PCB设计包括电路原理图的绘制、布局设计和线路走线等。

设计完成后,需要将设计文件转换为Gerber文件格式,以供后续的制作工艺使用。

三、材料准备在多层板PCB制作的工艺流程中,材料准备是一个重要的环节。

首先,需要准备好基材,通常使用的是玻璃纤维增强材料,如FR-4。

其次,还需要准备好铜箔,用于形成电路层。

同时,还需要准备好预浸胶、蚀刻剂、感光胶等材料。

四、层压制作层压制作是多层板PCB制作的核心环节。

首先,将基材切割成所需尺寸的板材。

然后,在每个板材上涂布预浸胶,并将铜箔覆盖在上面。

接下来,将多个板材按照设计要求进行堆叠,形成多层结构。

堆叠完成后,将整个结构进行加热和压力处理,使各层之间的材料粘结在一起。

五、钻孔和内层走线在层压完成后,需要进行钻孔和内层走线。

钻孔是为了在多层板上形成电路连接孔,通常使用机械钻孔或激光钻孔的方式进行。

内层走线是指通过在多层板内部形成电路走线,将不同层之间的电路连接起来。

这一步骤通常使用蚀刻技术进行。

六、感光和外层走线在完成内层走线后,需要进行感光和外层走线。

首先,在多层板的表面涂布感光胶。

然后,将Gerber文件转换为光刻胶膜,并通过曝光和显影的方式将电路图案形成在感光胶上。

接下来,使用蚀刻剂去除未曝光的感光胶,暴露出铜箔。

最后,通过外层走线,将不同电路层之间的电路连接起来。

七、表面处理和最终检验在完成外层走线后,需要对多层板进行表面处理。

常见的表面处理方式包括喷镀锡、喷镀金、喷镀银等。

这些表面处理可以提高多层板的焊接性能和耐腐蚀性。

多层板pcb制作工艺流程

多层板pcb制作工艺流程多层板PCB制作工艺流程多层板PCB是一种常用的电子元器件载体,它具有较高的集成度和良好的电气性能。

下面将介绍多层板PCB的制作工艺流程。

一、设计阶段在设计阶段,首先需要进行电路原理图的设计和电路板的布局设计。

设计人员应根据电路的功能需求和尺寸要求,合理布局电路元件和导线,确保电路的可靠性和稳定性。

二、制作内层板1. 材料准备:选择合适的玻璃纤维布和铜箔,并进行清洁处理。

2. 铜箔覆铜:将铜箔覆盖在玻璃纤维布上,并通过热压工艺使其紧密结合。

3. 图形化膜制作:将内层图形化膜与铜箔覆铜板层压在一起,并进行曝光、显影等工艺步骤,形成内层电路图形。

4. 钻孔:使用数控钻床对内层板进行钻孔,以便后续的层间连接。

5. 内层表面处理:通过酸洗等工艺对内层板表面进行处理,以去除不需要的铜箔和污染物。

三、制作外层板1. 材料准备:选择合适的玻璃纤维布和铜箔,并进行清洁处理。

2. 铜箔覆铜:将铜箔覆盖在玻璃纤维布上,并通过热压工艺使其紧密结合。

3. 图形化膜制作:将外层图形化膜与铜箔覆铜板层压在一起,并进行曝光、显影等工艺步骤,形成外层电路图形。

4. 钻孔:使用数控钻床对外层板进行钻孔,以便后续的层间连接。

5. 外层表面处理:通过酸洗等工艺对外层板表面进行处理,以去除不需要的铜箔和污染物。

四、层间连接1. 材料准备:准备好层间连接所需的导电材料,例如铜箔和导电胶。

2. 层间连接:将内层板和外层板通过层间连接材料层压在一起,形成多层结构。

在此过程中,需要使用压力和温度控制,以确保层间连接的质量。

3. 修整:对多层板进行修整,使其尺寸符合设计要求。

五、表面处理1. 阻焊涂覆:在多层板表面涂覆阻焊层,以保护电路并提高电气绝缘性能。

2. 焊膏涂覆:在需要焊接的位置涂覆焊膏,以便后续的元器件焊接。

3. 焊接:将电子元器件焊接到多层板上,形成完整的电路。

4. 表面精加工:通过喷洒、刮刀等工艺,对多层板进行表面处理,以提高其耐腐蚀性和外观质量。

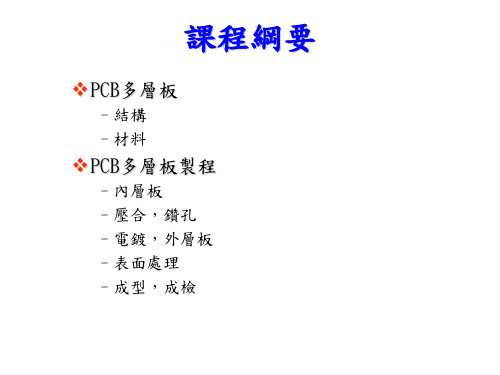

pcb多层板制程

– 4L: 1.0 mm, 1/1

– 12L: 0.1 mm, H/H

銅箔 膠片PP

多層板材料 - 銅箔/膠片

• 銅箔(Copper Foil): 電鍍銅 Purity 99.8 - 99.9 %

– 重量

厚度

– 0.5 oz/ft2 (153 g/m2) half oz 0.0007 in (0.7

50 µm 50 µm 50 µm 50 µm 50 µm 25 µm

Core

2 mil 2 mil 2 mil 2 mil 2 mil 1 mil

Fine Line Etching-細 線 路 蝕 刻 是 指 蝕 刻 的 線 寬、線 距 在 5mil 以 下 。 Etch Factor-蝕 刻 因 子 底片線寬

內層1 內層2 通孔Through Hole

傳統多層板

結構術語及尺寸單位

❖導通孔Via Hole

– 連接各層電路 – 孔徑

• Ex. 機鑽通孔 0.3 mm • Ex. 雷射盲孔 6 mil

– 孔環 Annular Ring

• Ex. 單邊 + 5 mil

– 縱橫比 Aspect Ratio

• 板厚/孔徑 • 鑽孔, 電鍍能力

– 孔間距

• 100 mil = 2.54 mm

• 50 mil = 1.27 mm

❖ 線路

– Power/Ground層

– 信號層 Signal layer

• 線路 Conductor

• 焊墊 Pad

– 線寬/線距 (L/S)

Line

Width / Line Space

• 6/6 = 150/150 m

– FR-4: ~135 °C – 愈高安定性愈佳

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

28

東莞生益電子有限公司

8.湿菲林(阻焊)WET

FILM SOLDER MASK

1. 概念:阻焊工序是在板子的表面增加一层阻焊层。 这层阻焊层称为阻焊剂(Solder Mask)或称阻焊 油墨,俗称绿油。其作用主要是防止导体线路等不 应有的上锡,防止线路之间因潮气、化学品等原因 引起的短路,生产和装配过程中不良操作造成的断 路、绝缘以及抵抗各种恶劣环境,保证印制板的功 能等。 2. 原理:目前PCB厂家使用的这层油墨基本上都采用 液态感光油墨。其制作原理与线路图形转移有部分 的相似。它同样是利用菲林遮挡曝光,将阻焊图形 转移到PCB表面。其具体流程如下:

内层干膜是将内层线路图形转移到PCB板上的过程。

在PCB制作中我们会提到图形转移这个概念,因为导电图形的制 作是PCB制作的根本。所以图形转移过程对PCB制作来说,有非常重要 的意义。 内层干膜包括内层贴膜、曝光显影、内层蚀刻等多道工序。内层 贴膜就是在铜板表面贴上一层特殊的感光膜。这种膜遇光会固化,在 板子上形成一道保护膜。曝光显影是将贴好膜的板将进行曝光,透光 的部分被固化,没透光的部分还是干膜。然后经过显影,褪掉没固化 的干膜,将贴有固化保护膜的板进行蚀刻。再经过退膜处理,这时内 层的线路图形就被转移到板子上了。 对于设计人员来说,我们最主要考虑的是布线的最小线宽、间距 的控制及布线的均匀性。因为间距过小会造成夹膜,膜无法褪尽造成 短路。线宽太小,膜的附着力不足,造成线路开路。所以电路设计时 的安全间距(包括线与线、线与焊盘、焊盘与焊盘、线与铜面等), 都必须考虑生产时的安全间距。

材料

4

東莞生益電子有限公司

2、层压的绝缘层材料

2.1 SYE 使用的板材一览表

Item Material 2006 Normal Material MICA/EG-150T,SYST/S1141, Grace/MTC-97 High TG Material MICA/ND-50,HITACHI/MCL-E-679(F),Nelco/N4000-6, ISOLA/FR406,Matsushita/5715,Nelco/N5000-30/32 Low Dk Material Rogers/RO4003、RO4350, Nelco/N4000-13, ARLON/25FR、25N, HITACHI/MCL-LX-67F Halogen Free Material HITACHI/MCL-BE-67G, NELCO/N4000-2EFTM, Matsushita/R-1566 Anti-CAF Material Nelco/N4000-7,SYST/S1141CAF,Matsushita/R-1766G High Dk Material HITACHI/MCL-HD-67

流程

29

東莞生益電子有限公司

12.湿菲林

湿菲林的流程: 前处理——>涂覆——>预烘——>曝光——>显影— —>UV固化——>热固化

与此工序相关联的是soldmask文件,其涉及到的工艺能 力包含了阻焊对位精度、绿油桥的大小、过孔的制作方式、 阻焊的厚度等等参数。同时阻焊油墨的质量还会对后期的表 面处理、SMT贴装、保存及使用寿命带来很大的影响。加上 其整个工序制作时间长、制作方式多,所以是PCB生产的一 个重要工序。 目前过孔的设计与制作方式是众多设计工程师比较关心 的问题。而阻焊带来的表观问题则是PCB质检工程师重点检 查的项目。

概述

3

東莞生益電子有限公司

二.材料:

1、材料的分类

1.铜箔:导电图形构成的基本材料 2.芯板(CORE):线路板的骨架,双面覆铜的板子,即可用 于内层制作的双面板。 3.半固化片(Prepreg):多层板制作不可缺少的材料,芯板 与芯板之间的粘合剂,同时起到绝缘的作用。 4.阻焊油墨:对板子起到防焊、绝缘、防腐蚀等作用。 5.字符油墨:标示作用。 6.表面处理材料:包括铅锡合金、镍金合金、银、OSP等等。

我们采购回来的大料有以下几种尺寸:36.5 INCH × 48.5 INCH、 40.5 INCH × 48.5 INCH 、42.5 INCH × 48.5 INCH 等等。作为PCB设计的工程 师与PCB制作的工程师,利用率是大家共同关注的问题。

流程

10

東莞生益電子有限公司

2.内层干膜:(INNER DRY FILM)

8

制程能力 11:1 1:1 +/-2mil 3mil 3.5mil/4mil 3mil/3mil ≥ 0.5mm +/-7% 比内层pad大5mil +/-20%

能力

東莞生益電子有限公司

四.流程:

下面我们将以一个8层板为例来说明多层板的制作流程:

流程

9

東莞生益電子有限公司

1.开料(CUT)

开料是把原始的敷铜板切割成能在生产线上制作的板子的过程。

流程

30

東莞生益電子有限公司

9.字符(C/M PRINTING )

東莞生益電子有限公司

多层板制作流程

Feb.26,2006

1

東莞生益電子有限公司

前言

由于高科技的发展迅速,大部分的电子产品都开始向多 层化的方向发展。传统的单、双面板已经不能满足设计和使 用的要求。多层板的制作在整个PCB制作中已经占主导地位。 为了适应市场的要求,大多数PCB厂家都在提升自己的内层 技术能力。 本文主要介绍了普通多层板的材料分类、基本的制作能 力、多层板的制作流程以及根据制作工艺对多层PCB设计的 建议。

层 压

1. 层压是借助于B—阶半固化片把各层线路粘结 成整体的过程。这种粘结是 通过界面上大分 子之间的相互扩散,渗透,进而产生相互交织 而实现。 2. 目的:将离散的多层板与黏结片一起压制成所 需要的层数和厚度的多层板。

流程

19

東莞生益電子有限公司

4. 层压

层

压

1. 排版 将铜箔,黏结片(半固化片),内层板,不 锈钢,隔离板,牛皮纸,外层钢板等材料按工 艺要求叠合。如果六层以上的板还需要预排版。 2. 层压过程: 将叠好的电路板送入真空热压机。利用机械 所提供的热能,将树脂片内的树脂熔融,借以 粘合基板并填充空隙。

流程

27

東莞生益電子有限公司

7.外层干膜与图形电镀 (DRY FILM & PATTERN PLATING)

外层图形转移与内层图形转移的原理差不多,都是运用 感光的干膜和拍照的方法将线路图形印到板子上。外层干膜 与内层干膜不同在于: ⒈ 如果采用减成法,那么外层干膜与内层干膜相同,采用 负片做板。板子上被固化的干膜部分为线路。去掉没固化的 膜,经过酸性蚀刻后退膜,线路图形因为被膜保护而留在板 上。 ⒉ 如果采用正常法,那么外层干膜采用正片做板。板子上 被固化的部分为非线路区(基材区)。去掉没固化的膜后进 行图形电镀。有膜处无法电镀,而没有膜处,先镀上铜后镀 上锡。退膜后进行碱性蚀刻,最后再退锡。线路图形因为被 锡的保护而留在板上。

首先我们来了解几个概念: 1. 2. 3. UNIT:UNIT是指客户设计的单元图形。 SET :SET是指客户为了提高效率、方便生产等原因,将多个UNIT拼 在一起成为的一个整体图形。它包括单元图形、工艺边等等。 PANEL:PANEL是指PCB厂家生产时,为了提高效率、方便生产等 原因,将多个SET拼在一起并加上工具板边,组成的一块板子。

内层线路做好的板子必须要经过黑化或棕化后才能进行层压。它是 对内层板子的线路铜表面进行氧化处理。一般生成的Cu2O为红色、 CuO为黑色,所以氧化层中Cu2O为主称为棕化、CuO为 Nhomakorabea的称为黑化。

流程

17

東莞生益電子有限公司

3. 黑化和棕化:

棕

流程

化

线

18

黑

化

线

東莞生益電子有限公司

4.层压:(PRESSING)

流程

11

東莞生益電子有限公司

2. 内层干膜

前处理

流程

12

東莞生益電子有限公司

2. 内层干膜

内层贴膜

流程

13

東莞生益電子有限公司

2. 内层干膜

对位与曝光

流程

14

東莞生益電子有限公司

2. 内层干膜

对位与曝光

流程

15

東莞生益電子有限公司

2. 内层干膜

蚀刻 后的

AOI

检板

流程

16

東莞生益電子有限公司

流程

24

東莞生益電子有限公司

5.机械钻孔

机械钻孔就是利用钻刀高速切割,在PCB上形成上下贯通的穿孔。 目前来说,对于成品孔径在8MIL及以上的穿孔,我们都可以采用 机械钻孔的形式来加工。

流程

25

東莞生益電子有限公司

6.去钻污与沉铜

目的:将贯通孔金属化。 概念: • 电路板的基材是由铜箔,玻璃纤维,环氧树脂组 成。在制作过程中基材钻孔后孔壁截面就是由以 上三部分材料组成。 • 孔金属化就是要解决在截面上覆盖一层均匀的, 耐热冲击的金属铜。 • 流程分为三个部分:一去钻污流程,二化学沉铜 流程,三加厚铜流程(全板电镀铜)。

前言

2

東莞生益電子有限公司

一.概述:

多层板,是指拥有三层以上的导电图形层,并通过与其间的绝缘材 料以相隔层压而制成的PCB。随着电子技术向高速、多功能、大容量 和便携低耗方向发展,多层数PCB板的应用越来越广泛,其层数及密 度也越来越高,对应的结构也日趋复杂。多层板的制作如今已成为 整个PCB行业的最主要的组成部分。目前生益电子的制板平均层数已 经达到8层,在内层制作能力、层压能力等方面都已经达到较高的水 平。多层板技术的出现,是PCB行业的一个重大发展,它使得整个线 路板技术突飞猛进。

流程

26

東莞生益電子有限公司

6.沉铜与加厚铜