工艺用水系统PQ方案

注射用水IQOQPQ方案1.

确认方案确认编号:QR-Ⅲ-206-A确认名称: 注射用水系统安装、运行、性能确认三车间2013年8月注射用水系统安装、运行、性能确认方案审批表项目单位姓名(签名)日期起草人质量部年月日审核人质量部年月日工程部年月日三车间年月日生产部年月日QC 年月日批准人生产负责人年月日质量负责人年月日目录一、概述1、确认目的2、确认范围3、确认小组成员与职责4. 系统描述4.1 概述4.2 取样点分布5. 确认时间6. 相关参考文件7. 确认人员培训8. 风险评估9. 偏差管理二、注射用水系统的安装确认1. 文件资料确认2.确认所需仪器仪表的确认3.工艺管道及仪表流程图(P&ID)确认4. 竣工图确认5.公用工程确认6.设备基本信息确认7.安装的仪器、仪表确认8.管道分配系统安装确认9. 控制系统的安装确认10. 管道压力试验11. 喷淋球覆盖率确认12. 管道清洗、钝化确认13. 纯蒸汽灭菌确认14. 安装确认的结论与偏差分析三、注射用水系统的运行确认1. 运行确认的目的2. 文件规程确认3. 离心泵确认4. 主要操作参数测试5. 回水流速及回水温度确认6. PLC控制确认7. 水质确认8. 运行确认的结论与偏差分析四、注射用水系统性能确认1. 性能确认执行的三个阶段2. 检测结果汇总3. 第一阶段:密集取样测试4. 第二阶段:密集取样测试5. 拟订警戒限、行动限及确认周期6. 第三阶段:常规取样测试7. 性能确认的结论与偏差分析五、再确认六、确认结论一、概述1、确认目的用文件证明当根据设计的操作方法和规程管理工艺用水系统时,系统能够稳定的生产出一定数量和质量的与预期设计相一致的注射用水。

1.1 检查并确认管路分配系统的安装符合GMP要求。

1.2 检查并确认该系统设备所用材质、设计、制造均符合具体工艺生产用水GMP要求。

1.3 检查并确认设备符合生产工艺要求,公用工程系统配套齐全,并且符合设计要求。

纯化水系统性能确认PQ(中英文)

EXECUTION APPROVAL SIGNATURES批准执行签名The signatures below indicate approval of this protocol and its attachments and indicate that it is ready for execution. Any changes or modifications to the intent or the acceptance criteria of this protocol, following approval, requires the generation of an amendment which must be approved prior to execution.下面的签名表示批准本文件及其附件,且表明已经为执行作好了准备。

在批准后,对本文件的目的或验收标准进行的任何改变或修正都必须起改善的作用,在执行以前就必须取得批准。

Contents目录1.0SCOPE 范围 (2)2.0PURPOSE 目的 (3)3.0BACKGROUND 背景 (3)4.0INTRODUCTION 介绍 (3)5.0REFERENCES 参考书目 (4)6.0RESPONSIBLE PARTIES AND RESPONSIBILITIES 责任方及其责任 (4)7.0SYSTEM DESCRIPTION 系统说明 (6)G ENERAL D ESCRIPTION 总说明 (6)P RETREATMENT U NIT 预处理单元 (6)R EVERSE O SMOSIS (RO)S YSTEM 反渗透(RO)系统 (7)M IXED B ED S YSTEM 混床系统 (8)M ONITOR AND C ONTROL S YSTEM 监视和控制系统 (9)8.0TESTING PROCEDURES 检验程序 (9)9.0ACCEPTANCE CRITERIA 验收标准 (9)A TTACHMENT 1-V ALIDATION T EST E QUIPMENT AND M ATERIALS 附件1–验证测试设备和材料 (11)A TTACHMENT 2–PW S YSTEM 30D AY S AMPLING P LAN D ATA S HEET 附件2–纯化水系统30天取样计划数据表 (12)A TTACHMENT 3–2ND P HASE PW S YSTEM S AMPLING P LAN D ATA S HEET 附件3–纯化水系统第二阶段取样计划数据表 (15)A TTACHMENT 4-PW S AMPLE T EST R ESULT F ORM 附件4-PW样品测试结果表 (17)A TTACHMENT 5-S IGNATURE V ERIFICATION L IST 附件5-签名确认清单 (19)A TTACHMENT 6-P ROTOCOL D EVIATION L OG 附件6-文件偏差日志 (20)A TTACHMENT 7-P ROTOCOL D EVIATION R ECORD 附件7-文件偏差记录 (21)A TTACHMENT 8-P ROTOCOL E XECUTION A PPROVAL S IGNATURES D ATA S HEET 附件8-文件执行批准签名数据表.. 221.0 SCOPE范围This Performance Qualification (PQ) study will be performed on the Purified Water (PW) System, located in YUNG SHIN PHARM.IND.(KS)CO.,LTD.. The scope of this protocol will be for the initial30 days of aggressive sampling. An additional eleven months of sampling will be performed per aYUNG SHIN PHARM.IND.(KS)CO.,LTD. SOP to establish an entire year of sample results.本性能确认(PQ)文件应用于位于永信药品工业(昆山)有限公司的纯化水(PW)系统。

全自动配液系统PQ方案终版

全自动配液系统性能确认方案目录1.1 目的 (3)1.2 范围 (3)1.3 职责 (3)1.4 确认前培训 (3)1.5 文件记录要求 (3)1.6 确认对象描述 (4)1.7 可接受标准 (4)1.8 性能确认步骤及结果 (4)1.9 偏差 (20)1.10 变更 (20)1.11 术语 (21)1.12 参考文献 (21)1.13 修订历史 (21)1.1目的1.1.1本性能确认方案的目的是提供文件证据证明江苏复旦复华药业有限公司无菌配液过滤系统的性能确认方法与标准,能基于批准的工艺方法和产品标准,作为组合或分别进行有效的重复的运行。

1.1.2性能测试应在真实生产条件或模拟生产条件下进行,应收集确认数据并记录在附件的测试报告上。

性能确认是正式测试的最后步骤,以及确认需求矩阵中识别为进行性能确认测试的系统正式运行前正确性能的文件证据。

当最终性能确认报告批准后,系统可用于正常生产操作或用于工艺验证。

1.2范围本确认方案适用于江苏复旦复华药业有限公司冻干粉针剂车间二层无菌配液系统的性能确认工作。

1.3职责1.3.1设备使用部门负责确认文件的起草,确认工作的组织与实施。

1.3.2QC负责样品的检测。

1.3.3QA负责现场取样及确认工作实施的监督。

1.3.4QA经理负责相关确认文件的审核。

1.3.5质量管理负责人负责相关确认文件的批准。

1.3.6QA文档管理员负责给出确认文件的文件编号,以及相关文件的发放、回收及归档。

1.4确认前培训确认小组应在本确认方案批准后进行本确认方案的专项培训,并确保所有参加本确认工作的人都已熟知本方案要求,并记录在《培训记录表》(QA-MAN-005-H)。

1.5文件记录要求1.5.1严格按照《良好的文件记录规范》(QA-MAN-003)中对质量记录填写的要求进行确认报告的填写及记录。

1.5.2确认操作及记录应至少两人进行,确保所有的确认测试均完成,并有足够的确认数据被提供。

制药用水PQ三阶段确认方法探讨!

制药用水PQ三阶段确认方法探讨!展开全文第一部分、水系统PQ一般可以分3个阶段(我个人建议分类)第一阶段:通过验证确定正常的操作参数,并证明首次清洁/消毒后系统可以生产出符合质量标准的制药用水。

第二阶段:通过验证确定清洁/消毒周期,并证明操作在已建立的参数范围内,系统能够始终如一稳定地生产出符合质量标准的制药用水,并建立日常监测计划。

第三阶段:证明一年四季原水的质量变化,不影响系统的稳定运行及产水水质,系统长期运行能够持续提供符合质量标准的制药用水。

第二部分:《美国FDA高纯水系统检查指南》(对其古老的验证周期和方法有些建议)1、在所有设备和管道已确认正确安装和按照说明运行,水系统验证初始阶段开始。

2、在这个阶段,要制定操作参数、清洗消毒程序及频次。

每一个步骤后和每个使用点每天取样,持续2-4周。

3、使用点的取样程序应该反映取样过程,例如,如果通常加上一根软管,就应该在软管末端取样。

如果SOP要求在那个使用点用水前冲洗管线,那么取样要在冲洗后进行。

4、2-4周结束时,应该进一步完善了水系统操作SOP。

5、水系统验证的第二阶段是证明当按照SOP操作时,系统能持续地生产出符合要求的制药用水。

6、取样与初始阶段方式、周期相同。

7、一般2-4周,这个阶段结束时,数据可以证明系统能稳定生产出符合要求的制药用水。

8、验证的第三阶段是证明当水系统按照SOP运行较长时间,它能稳定生产符合要求质量的水,如原水质量的任何变化将影响运行,并会影响最终水质,这将在这个验证阶段进行考察。

9、要按照日常监控程序和频率进行取样。

10、对于注射用水系统,每天至少对一个使用点进行取样,所有用水点每周都能取样。

11、获得了全年有价值的数据后,水系统验证完成。

然而以上验证计划并不是系统验证的唯一方法,它仅包含了水系统验证的要点。

第一,必须有数据支持SOP。

第二,必须有数据证明SOP有效,而且系统能稳定地生产满足要求的水。

第三,必须有数据证明原水季节性变化不对系统运行或水质产生负面影响。

制药用水系统验证

制药用水系统验证制药用水系统的验证,是为了证实整个工艺用水系统能够按照设计的目的进行出产和可靠操作的过程。

验证工作需要从设计阶段就开始,通过监按建造、使用过程,收集和组织相关的文件资料,最终形成完善的验证文件。

通常,工艺用水系统的验证程序分为三个方面,即确认系统中采用的所有关键的硬件和软件安装是否符合原定的要求(IQ);确认工艺用水系统中使用的设备或系统的操作是否能够满足原定的要求(OQ);确认工艺用水系统采用的工艺是否能够按照原定的要求正常的运转(PQ)。

1 验证的筹办在针对一个指定的工艺用水系统,进行验证以前应该做好验证前的筹办工作,包罗下述使用文件所规定的有关内容。

使用文件是由建造工艺用水系统的工程公司、设备制造厂、使用者共同制作的。

要求这些文件必需以适宜的形式组织起来,更便于接受药政办理部分(SDA、FDA等)的查抄和批准。

系统的使用测试和文件将满足多种资格要求。

使用文件包罗以下六个方面。

(1)文件清单①系统内设备,包罗设备出厂标签号、出产厂商、样品序号和设备尺寸大小;②PC/PLC/DOS/WINDOWS输入,输出和警告;③阀门,包罗标签号、位置、类型、尺寸;④关镀的和非关键的设施,包罗标签号、位置、类型、作用/目的、范围和测定日期;⑤管道,包罗节段号、类型、尺寸和完成情况;⑥滤膜,包罗标签号、位置、品种、尺寸、制造用的材料、出产商、型号和孔径大小;⑦工艺过程和配套公用工程,包罗系统名、提供压力、温度和所需电力;⑧采购、安装合同中所需的原材料;⑨零部件清单;⑩尺度操作程序(适用于系统设备的操作、维护、测定,运行办理)。

(2)工厂测试程序①设备测试程序,测定程序和数据表;②压力测试,PLC/PC测试;③安然查抄,制动设备的操作测试步调。

(3)焊接文件①焊接管道材料的质量包管书,材料成分陈述书;②焊工证书确认,焊接质量的查抄记录;③焊接设备合格证书,焊接口抽样查抄的百分比;④焊接记录,焊接查抄百分比;⑤焊接程序,焊接查抄证书和仓储。

007纯化水系统(02)IQ、OQ、PQ)验证方案

方案编号:F·YZ-GX-007版本号:03纯化水系统(IQ、OQ、PQ)再验证方案方案编号:F·YZ-GX-007版本号:03验证小组人员名单组内职责姓名组内职务工作部门职务1 负责组织纯化水系统再验证方案、再验证报告的起草审核工作;2 负责组织再验证方案的实施。

组长生产副总1 负责起草纯化水系统再验证方案、再验证报告,参与再验证的实施;2 负责组织再验证实施前方案的培训工作;3 负责组织再验证报告的汇总、整理。

组员动力车间主管1 参与设备的安装确认,负责纯水机组的操作、运行及维护;2 负责再验证期间,设备运行及性能确认数据采集、筛选工作。

组员动力车间制水班长1 负责再验证实施前相关人员培训的确认、文件的确认;2 负责确认纯化水处理设备和管道系统的安装是否合格,检查仪器、仪表的校验是否在有效期内;3 负责确认纯化水处理设备和管道系统的运行情况,是否符合设计要求;4 负责确认系统在性能确认的每个阶段都能够正常运转并能够制备出符合2015版药典标准的纯化水。

组员设备工程部部长组员设备工程部档案员组员固体车间主任组员提取车间主任组员口服液车间主任组员动力车间主任1参与设备的安装、运行确认,负责机组的电气、机械的运行保障工作。

组员动力车间维修主管组员动力车间电工班长1 参与再验证方案的起草、审核上交的再验证文件;2 负责所有再验证过程中的检验工作;3 负责根据再验证结果对质量控制部相关操作规程制定和修订。

组员质量保证部QA主管组员质量控制部部长组员质量控制部QC主管组员质量保证部QA目录1 简介1.1 系统描述1.2 设备基本情况1.3 主要设备技术参数1.4 工艺流程图2 一般事项2.1 验证目的2.2 依据标准2.3 验证类型2.4 验证条件2.5 执行原则3 验证进度4 风险评估5 验证内容5.1 人员培训的确认5.2 验证用文件的确认5.3 仪器仪表校验检查确认5.4 运行确认5.5 管道消毒5.6 性能确认5.7 异常情况的处理5.8 警戒水平和纠偏限度6 验证结果与结论7 再验证周期8 附件1 简介1.1系统概述本公司纯化水设备,采用扬州华康科技有限公司的二级反渗透机组,产水量为每小时6吨。

IQ、OQ

已过期问题收藏URS、FAT、SAT、DQ、IQ、OQ、PQ、SOP什么意思5[ 标签:fat,sat,sop]Man_影丿小仇回答:1 人气:8 提问时间:2011-09-05 11:21答案确认(qualification)和验证(validation)是制药企业基本的质量活动,并且已经成为法规要求。

确认与验证的范围和定义有所不同:确认主要针对设备、人员和供应商;而验证则是将经过确认的人员、设备、物料、软件、程序等整合在一起,证明整个工艺或方法能够达到既定目的;因此,确认是验证的步骤之一,通常用“验证”来统称确认和验证活动。

验证在中国推广已经有超过十年的时间,大大提高了制药企业的质量保证水平。

目前国外的验证又有新的发展趋势,越来越科学合理。

笔者结合对多个国内制药企业审计中发现的问题,以压片机的确认为例,讨论确认的组织、连接、检查项目以及一些难点的解决方案。

首先,需要明确法规对验证的要求,对验证过程中涉及的文件做一个分类:哪一些是法规强制药设备URS、IQ、OQ 和PQ 的组织和连接第 2 页共 9 页制要求的 GMP 文件?所谓的GMP 文件一是在法规中明确指出的文件,二是为达到法规符合性而产生的文件。

比如, 21CFR211.56(d)中规定的“sanitization procedures”(清洁卫生程序)和21CFR211.101(c)(2)中规定的“batch production record”(批生产记录)[1];“qualification”(确认)和“validation”(验证)的文件和记录也属于GMP 文件。

GMP 文件的编制和内容应符合法规要求,遵循一定程序通过,并且有记录证明其得到有效执行。

[9] 根据良好工程规范(GEP)和良好管理实践等产生的其它一些文件,并非达到法规符合性所必须的。

这部分文件包括用户规格要求(URS)和试车文件(commissioning)等。

各个国家之间的法规也有区别,例如,验证主计划(VMP)和设计确认(DQ)在欧盟属于法规要求的文件[2],在美国则属于良好工程规范的文件。

水系统PQ和公用介质的验证

水系统PQ和公用介质的验证最近几天讨论了HVAC系统的PQ和日常监控,很多人留言让我再讨论一下水系统的PQ和日常监控。

其实,在各种规范和指南中,空调系统的验证阶段与周期,大部分都是按照水系统的验证阶段划分来做的,什么第一阶段、第二阶段、第三阶段,5天、7天、21天,如果做一轮儿用不了5天、7天、21天,或者根本不够用,每次药企“洁净环境和水的验证”,都需要三、五十个人三班倒,都把人折腾死,我觉得是过于复杂了一些,所以才有了前几天的HVAC的PQ 讨论。

实际上有一种更简单的办法,那就是把“洁净空气、纯化水、注射用水、纯蒸汽……”当做“产品”来管理(本来也就是生产出来的产品),有自己的“质量标准、工艺规程、关键工艺参数”,我们把它视为药品生产过程不可缺少的、由自己公司直接生产的重要“原辅料”,那么,他的验证还有必要搞那么复杂吗?按照产品“工艺验证”的思路与理念来做,一切就OK了!之所以搞那么复杂,我觉得可能是初期设备的技术水平和制造工艺的不稳定性造成大家谈虎色变,随着技术的进步,生产工艺也越来越稳定,管理也越来越简单,即使它再重要,会比主要“原料”重要吗?最多相当吧!其实我们对于公用系统的确认与验证管理,可以完全按照“产品”的管理思路来,制定“洁净空气、纯化水、注射用水、纯蒸汽……”的“质量标准、工艺规程、工艺验证方案”,对于公用系统进行DQ、IQ、OQ之后,接着进行“洁净空气、纯化水、注射用水、纯蒸汽……”的“工艺验证”,然后进入日常监测。

以上,还只是我的良好愿望,大家可以参与讨论。

按照常规的、传统的水系统验证方法,水系统的PQ验证周期,中国的GMP指南有明确的推荐天数,别的国家的指南,推荐天数大同小异,大家都认为这些“阶段”这些周期“天数”不能越雷池一步,当然,他们都有其很重要的合理性、合规性,都有大把的理由要说服你。

那么最近我一直在想一个问题,水系统的验证,PQ真的必须要三个阶段“2-4周、2-4周、至少一年”吗?那么水系统的验证如果放行用于生产环节,又至少需要几天,哪个阶段可以放行?放行后,就转入日常监测,日常监控水质和运行参数,定期回顾水质检验数据和关键运行参数,不行吗?非要“2-4周、2-4周……”吗?我想大家可以先考虑一下这几个问题:1、制药工艺用水,作为制药工艺中重要的一种与物料直接接触的介质、作为一种清洁剂、一种配液的溶剂,或者说作为一种重要的辅料,难道他比其他的原料、辅料更重要?他的质量,比原辅料更严格?他的风险,比原辅料更大?原辅料,也只是做供应商审计、检验检测、参与工艺验证三批,就可以了。

纯化水系统PQ验证报告

纯化水系统包括制备系统,贮存及分配系统和控制系统。 制备系统:包括预处理系统,纯化系统。 � 预处理系统:包括机械过滤,软化等;主要去除原水中的悬浮物,颗粒物, 胶体, 氧化性气体, 重金属离子等杂质, 使原水水质达到纯化系统进水要求; � 纯化系统:包括两级反渗透(RO)系统; 反渗透(RO) : 主要去除原水中的颗粒和悬浮物质,溶解性化学物质(无机 物质,有机物质和溶解性气体) ,控制纯化水中的微生物水平。

参考文献 Reference Documents 本报告的参考文献如下: 1 2 3 FDA《高纯水检查指南》 《ISPE 制药用水与蒸汽调试与确认》 USP34 中<1231>部分

内容 Content 1 1.1 1.1.1 方案的执行性确认 PQ Execution 相关 SOP 确认 Related SOP Verification 确认结果:在纯化水 PQ 第一、二阶段相关的 SOP 已经确认,验证过程中的所有 操作都有文件支持。 1.1.2 因为纯化水的内控质量标准 xxxxxxxxxxxxx(生效日期为 XXXXX)才开始明确 电导率,TOC,细菌总数的警戒限和行动限,故在内控质量标准生效之前的纯化 水检测项目结果超过现有警戒限情况无需进行相关的调查。 1.2 1.2.1 1.2.2 纯化水第三阶段 PQ 验证 PW PQ PhaseⅢ 纯化水第三阶段的 PQ 验证从 XXXXX~XXXXXX; 为进一步跟踪纯化水水质情况,PQ 第三阶段延期至 xxxxxxxxxxx 确认结束,汇 总检测数据,编写阶段性验证报告。 1.3 1.3.1 设备运行情况确认 Equipment Operation 近一年曾出现的偏差: (略………………………………………………………………) 1.4 1.4.1 取样过程确认 Sampling Process 开始纯化水 PQ 验证过程中,取样人员均已接受培训和资质确认;在 PQ 第三阶 段未发生因人员取样而导致的相关异常。

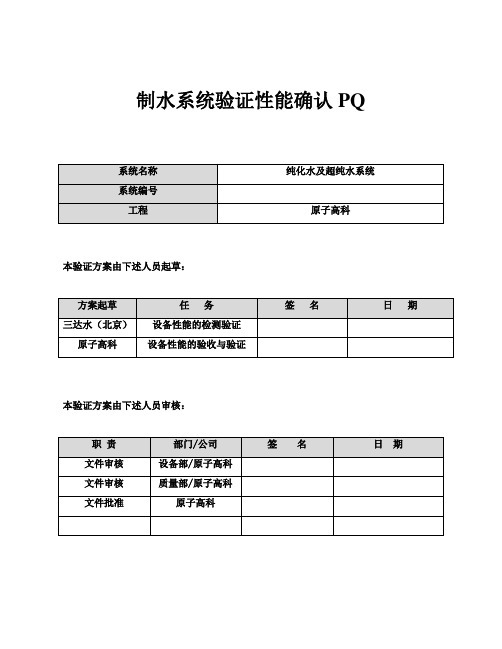

GMP制水性能验证方案PQ

制水系统验证性能确认PQ本验证方案由下述人员起草:本验证方案由下述人员审核:目录1、验证目的2、验证范围3、纯化水检验项目及检验标准4、纯化水系统水质监测5、性能确认5.1 纯化水水质第一阶段测试5.2 巴氏消毒效果及周期确认5.3 紫外灯消毒效果确认5.4 纯化水系统后续性能确认5.5 纯化水系统性能确认评价6、纯化水的日常运行监测7、偏差分析8、验证结论9、再验证1、验证目的在安装确认及运行确认完成并合格的前提下,严格按反渗透制水系统操作SOP操作运行整个系统,通过检测系统中各个控制点的检测指标,以确认系统中各个单体设备在联机运行时是否符合单体设备的工艺设计要求,对纯化水水质进行检测,检测项目是化学指标和微生物指标,以确认整个系统是否达到设计指标并满足生产工艺要求,发现问题及时解决。

确认该系统设备在稳定的操作范围内应能稳定运行,并能达到设计标准,确认系统生产的水质应能达到设定的质量标准,可为设备维修、改造及再验证提供数据资料。

2、验证范围检查系统性能测试情况,确认性能测试数据指标符合方案规定并满足URS的要求。

3、纯化水与超纯水检验项目及检验标准按照2010版中国药典的标准对纯化水水质进行检测,检测项目为:PH、氯化物、硫酸盐、氨、钙盐、二氧化碳、重金属、易氧化物、不挥发物、硝酸盐和亚硝酸盐。

按照2010版中国药典的标准对超纯水水质进行检测,检测项目为:4、纯化水系统水质监测4.1 目的:纯化水系统连续运行3个周期,每个周期7天。

确认该系统的稳定性,可以为生产提供合格的纯化水。

4.2 取样频率、取样点取样频率:纯化水取样点如下:超纯水取样点如下:4.3控制标准检验依据:《中国药典》2010版、电导仪使用说明书检验仪器:电导率测试笔:HI 98308PH试纸:5.5—9.0 Q/GHSC 1571-994.4 取样方法:4.4.1 取样工具:(1)广口瓶(500ml供理化检验取样用)。

(2)经121℃,30分钟灭菌的广口瓶(500ml供微生物检测取样用)。

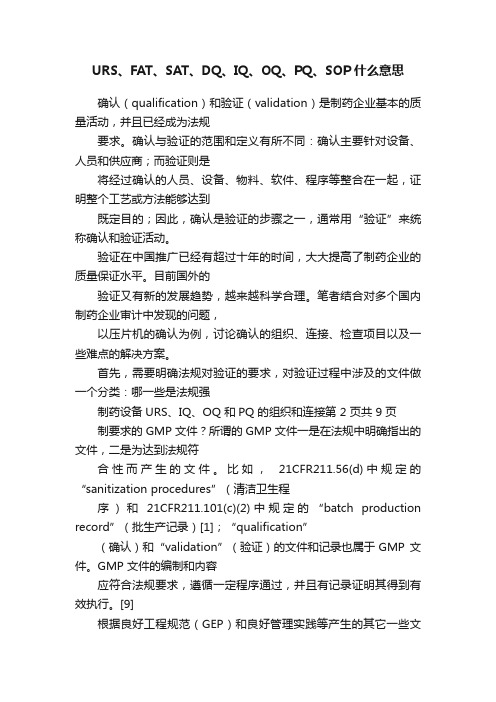

URS、FAT、SAT、DQ、IQ、OQ、PQ、SOP什么意思

URS、FAT、SAT、DQ、IQ、OQ、PQ、SOP什么意思确认(qualification)和验证(validation)是制药企业基本的质量活动,并且已经成为法规要求。

确认与验证的范围和定义有所不同:确认主要针对设备、人员和供应商;而验证则是将经过确认的人员、设备、物料、软件、程序等整合在一起,证明整个工艺或方法能够达到既定目的;因此,确认是验证的步骤之一,通常用“验证”来统称确认和验证活动。

验证在中国推广已经有超过十年的时间,大大提高了制药企业的质量保证水平。

目前国外的验证又有新的发展趋势,越来越科学合理。

笔者结合对多个国内制药企业审计中发现的问题,以压片机的确认为例,讨论确认的组织、连接、检查项目以及一些难点的解决方案。

首先,需要明确法规对验证的要求,对验证过程中涉及的文件做一个分类:哪一些是法规强制药设备URS、IQ、OQ 和PQ 的组织和连接第 2 页共 9 页制要求的 GMP 文件?所谓的GMP 文件一是在法规中明确指出的文件,二是为达到法规符合性而产生的文件。

比如,21CFR211.56(d)中规定的“sanitization procedures”(清洁卫生程序)和21CFR211.101(c)(2)中规定的“batch production record”(批生产记录)[1];“qualification”(确认)和“validation”(验证)的文件和记录也属于GMP 文件。

GMP 文件的编制和内容应符合法规要求,遵循一定程序通过,并且有记录证明其得到有效执行。

[9]根据良好工程规范(GEP)和良好管理实践等产生的其它一些文件,并非达到法规符合性所必须的。

这部分文件包括用户规格要求(URS)和试车文件(commissioning)等。

各个国家之间的法规也有区别,例如,验证主计划(VMP)和设计确认(DQ)在欧盟属于法规要求的文件[2],在美国则属于良好工程规范的文件。

图1 显示确认和验证过程中涉及的文件之间的关系。

纯化水系统性能确认 PQ

编号YZ-SC-009APurified water system PQ Plan纯化水系统性能确认计划编写: 日期:审核: 日期批准: 日期Table of content:目录1. Purpose/目的2. Scope & Responsibility/范围和职责3. Pre-requirements before starting PQ/条件4. Pqprocedure/程序5. Acceptance criteria/接受标准6. Documentation/文件7. clean and disinfection/清洗消毒8. Calibration/校验9. List of inspections and tests/检查测试项目表10. Identification of involved personnel/有关人员确定11. Pending list/待处理项目1. Purpose目的PQ计划用于按照确认计划执行验证。

PQ可证明本设备能生产出符合预定质量标准的产品。

2. 范围和责任本验证计划用于纯化水系统(设备编号:)。

质量部负责PQ的执行。

3. 条件•OQ已完成并批准,批准进行PQ。

•PQ计划已批准。

•PQ方案已批准。

4. PQ程序按第9条所列的项目检测。

检测须记录并有责任人签名。

5. 接受标准如检测的结果不符合要求,须重复验证至符合为止。

6. 文件7. 清洗消毒8. 校验9. 检查测试项目表10. 有关人员的确定所有有关人员应在在下表签名。

11. 待处理项目所有待处理项目和偏差许须在附件“待处理项目或偏差清单”中记录并归档。

Table of content:目录1. Approval for carrying out PQ/批准执行PQ2. Documentation/文件3. clean and disinfection /清洗消毒4. Calibration/校验5. List of inspections and tests/检查测试表6. Identification of involved personnel/有关人员确认7. Pending list/待处理项目1. 批准执行PQ检查项目是否性能确认计划已完成性能确认计划已批准性能确认方案已确定日期: 签名:2. 文件检查项目是否操作者已培训并有记录日期: 签名:3. 清洗消毒检查项目是否纯化水储罐和管道已清洗消毒日期: 签名:4. 校验项目是否校验文件已齐备日期: 签名:5. 检查测试项目表检查测试项目检验标准合格不合格电导测试≤2μs/cm化学检验≤Standard for purified water≥/≤纯化水质量标准≥微生物检验≤100个/ml日期: 签名:6. 纯化水质量周期验证:第一阶段:按计划从总送水口, 总回水口,储罐取样点和八个用水点取样,为期三周。

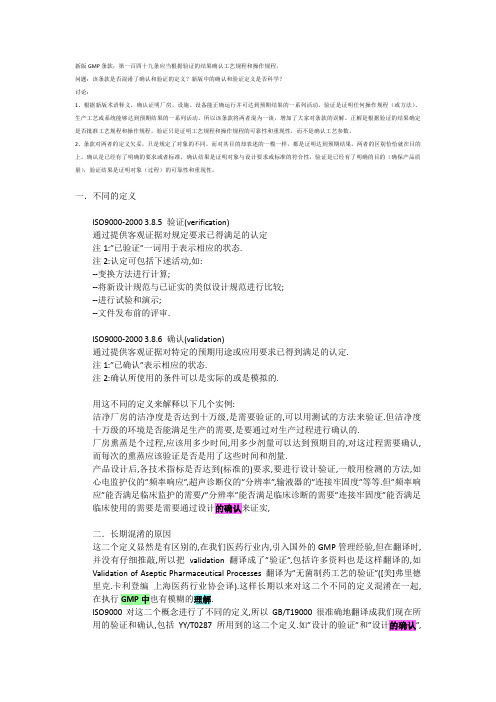

新版GMP确认与验证

新版GMP条款:第一百四十九条应当根据验证的结果确认工艺规程和操作规程。

问题:该条款是否混淆了确认和验证的定义?新版中的确认和验证定义是否科学?讨论:1、根据新版术语释义,确认证明厂房、设施、设备能正确运行并可达到预期结果的一系列活动。

验证是证明任何操作规程(或方法)、生产工艺或系统能够达到预期结果的一系列活动。

所以该条款将两者混为一谈,增加了大家对条款的误解。

正解是根据验证的结果确定是否批准工艺规程和操作规程。

验证只是证明工艺规程和操作规程的可靠性和重现性,而不是确认工艺参数。

2、条款对两者的定义欠妥,只是规定了对象的不同,而对其目的却表述的一模一样,都是证明达到预期结果。

两者的区别恰恰就在目的上。

确认是已经有了明确的要求或者标准,确认结果是证明对象与设计要求或标准的符合性,验证是已经有了明确的目的(确保产品质量),验证结果是证明对象(过程)的可靠性和重现性。

一.不同的定义ISO9000-2000 3.8.5 验证(verification)通过提供客观证据对规定要求已得满足的认定注1:”已验证”一词用于表示相应的状态.注2:认定可包括下述活动,如:--变换方法进行计算;--将新设计规范与已证实的类似设计规范进行比较;--进行试验和演示;--文件发布前的评审.ISO9000-2000 3.8.6 确认(validation)通过提供客观证据对特定的预期用途或应用要求已得到满足的认定.注1:”已确认”表示相应的状态.注2:确认所使用的条件可以是实际的或是模拟的.用这不同的定义来解释以下几个实例:洁净厂房的洁净度是否达到十万级,是需要验证的,可以用测试的方法来验证.但洁净度十万级的环境是否能满足生产的需要,是要通过对生产过程进行确认的.厂房熏蒸是个过程,应该用多少时间,用多少剂量可以达到预期目的,对这过程需要确认,而每次的熏蒸应该验证是否是用了这些时间和剂量.产品设计后,各技术指标是否达到(标准的)要求,要进行设计验证,一般用检测的方法,如心电监护仪的”频率响应”,超声诊断仪的”分辨率”,输液器的”连接牢固度”等等.但”频率响应”能否满足临床监护的需要/”分辨率”能否满足临床诊断的需要”连接牢固度”能否满足临床使用的需要是需要通过设计的确认来证实,二.长期混淆的原因这二个定义显然是有区别的,在我们医药行业内,引入国外的GMP管理经验,但在翻译时,并没有仔细推敲,所以把validation 翻译成了”验证”,包括许多资料也是这样翻译的,如Validation of Aseptic Pharmaceutical Processes 翻译为”无菌制药工艺的验证”([美]弗里德里克.卡利登编上海医药行业协会译).这样长期以来对这二个不同的定义混淆在一起,在执行GMP中也有模糊的理解.ISO9000对这二个概念进行了不同的定义,所以GB/T19000很准确地翻译成我们现在所用的验证和确认,包括YY/T0287 所用到的这二个定义.如”设计的验证”和”设计的确认”,如”当生产和服务提供过程的输出不能有后续的监视和测量加以验证时,组织应对任何这样的过程实施确认”,都区别了这二个概念.三.在概念混淆下的现状由于概念的混淆不清,目前有些应该确认的过程用验证所替代了,如果这样,质量保证的水平大为降低.案例:制水(工艺用水)是个过程,这过程的结果是水达到预期的要求(如纯水/注射用水),是否能够达到要求,可以用检测的方法来验证,但生产中用检测的方法是不可能的,如某个技术要求的检测(试验)需要较长的周期(无菌检测需要14天),所以这样的制水过程是个特殊的过程,需要对这过程进行确认,这确认应该通过客观证据证明这个制水过程能够在相当长的时间持续地制备出符合要求的水,这确认过程包括了设备的安装验证(IQ)/制水系统的运行验证(OQ)和制水结果的性能验证(PQ)[Qualification直译是”资格”,这里译为验证更准确],其中的”PQ”是可以用检验的方法来验证的.这样经过确认,这系统运行的结果认为是能够满足要求的不需要再经过检验而投入生产.但目前很多的企业,把这过程用验证来来取代了确认,往往只检验了某次制水过程的结果.这保证水平有局限.这样的案例很多,如无菌医疗器械包装的确认等等.二.三.GMP认证,是指由省食品药品监督管理局组织GMP评审专家对企业人员、培训、厂房设施、生产环境、卫生状况、物料管理、生产管理、质量管理、销售管理等企业涉及的所有环节进行检查,评定是否达到规范要求的过程。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

工艺用水系统性能验证方案

0.0概述

我公司工艺用水系统是由水处理有限公司负责设计改造,并负责系统安装确认(IQ)和运行确认(OQ),本次验证只是在IQ、OQ完成后对工艺用水系统进行的性能确认(PQ)。

确保以饮用水为原水,经过双层机械滤器、活性碳滤器、软化器、反渗透装置、EDI装置、微孔滤器处理制得的纯化水和经6效蒸馏水机生产出产的注射用水,水质符合中国药典(2010年版)及内控标准、性能稳定。

纯化水主要用于制备注射用水、纯蒸汽、灭菌柜内循环喷淋、洁净间工作服清洗和洁净间内清洗用水,注射用水主要用于配药、洗瓶、洗胶塞和洁净间清洗。

1.0职责

1.1

-1确认工艺流程图,保证验证期间设备正常运行并完成验证工作。

-2确认所有取样点,保证能方便取样。

-3出具验证报告。

1.2

-1负责纯化水质量标准、检验规程及取样程序。

-2负责按计划完成验证方案中相关检验任务,确保检验结论正确可靠。

-3负责纯化水的检验,并根据检验结果出具检验报告单。

1.3

协助验证的进行。

2.0 验证目的

工艺用水系统按设计要求安装、调试运行正常后,进行性能确认,其目的是确认工艺用水系统能够连续生产并向各使用点输送质量合格、稳定的纯化水和注射用。

4.0验证依据

-1中国药典(2010年版)及内控标准。

-2技术标准《工艺用水规格及检验方法》。

5.0 验证内容

5.1 纯化水系统

-2 纯化水系统设备性能确认(3个周期、每个周期5天)

-2.1 每天运行系统设备,并记录各项技术参数(电导率、电阻率、pH、运行电流、流量、压力等)。

-2.3 结果分析和异常处理

分析纯化水系统各参数是否符合设计要求。

如验证期间出现异常数据时,及时报部门负责人,并证实与验证运行条件设置不合理有关,则需修改验证运行条件然后再重新作验证。

-3 水质性能确认(3个周期,每个周期5天,每天或隔天取样)

-3.1取样点参见附表9

-3.2 判断标准

-3.3 理化测试要求

-3.3.1按照技术标准《工艺用水规格及检验方法》所描述的测试项目和方法。

-3.3.2测试结果必须符合5.1-3.3.1标准规定。

-3.4微生物测试要求

-3.4.1验证测试结果应符合:纯化水微生物限度不得过100cfu/ml。

-3.4.2微生物限度超标,实验室试验原因调查, 如实验室试验原因造成超标,重新取样复试,复试必须符合规定。

否则,表明系统已偏离了正常运行条件,公用工程科应采取纠偏措施使系统恢复到正常运行条件。

-3.5 细菌内毒素测试要求

-3.5.1验证测试按内控标准规定的方法。

-3.5.2验证测试结果应符合:纯化水小于?Eu/ml。

-3.6异常情况处理

-3.6.1纯化水系统性能(水质)确认过程中,应严格按照“纯化水站设备操作规程”和“技术标准(品)原-1《工艺用水规格及检验方法》”进行操作和判定。

出现个别取样点纯化水质量不符合标准

的结果时,应按下列程序进行处理:在不合格点重新取样,检测不合格项目或全部项目。

必要

时,在不合格点的前后分段取样,进行对照检测以确定不合格原因。

-3.6.2若属系统运行方面的原因,及时报部门负责人,调整系统运行参数或对系统进行处理。

5.2 注射用水系统

-2 系统设备性能确认(3个周期,每个周期5天)

-2.1 每个周期第一天将贮罐中的注射用水排放至约1000mm,启动蒸馏水机注入新注射用水至贮罐满水。

-2.2记录开关机时间和各项技术参数(电导率、TOC、温度、压力等)。

-2.4 结果分析和异常处理

分析系统设备是否保证注射用水在80℃以上储存,65℃以上循环,系统各参数是否符合设计要求。

如验证期间出现异常数据时,及时报部门负责人,并证实与验证运行条件设置不合理有关,则需修改验证运行条件然后再重新作验证。

-3 水质性能确认(3个周期,每个周期5天,每天或隔天3取样)

-3.1取样点参见附表9

注:每个取样点在三个验证周期内每天取样,并记录温度。

-3.2判断标准:

按中国药典(2010年版)及内控标准《工艺用水规格及检验方法》)判断。

-3.3理化测试要求

-3.3.1按照所描述的测试项目和方法。

-3.3.2测试结果必须符合5.2-3.3.1标准规定。

-3.4微生物测试要求

-3.4.1验证测试结果应符合:注射用水微生物限度不得过10cfu/100ml。

-3.4.2微生物限度超标,实验室试验原因调查, 如实验室试验原因造成超标,重新取样复试,复试必须符合规定。

否则,表明系统已偏离了正常运行条件,设备科应采取纠偏措施使系统恢复到正常运行条件。

-3.5细菌内毒素测试要求

-3.5.1验证测试按内控标准规定的方法。

-3.5.2验证测试结果应符合:注射用水小于0.25Eu/ml。

-3.6不溶性微粒测试要求

-3.6.1验证测试按中国药典(2010年版)规定的光阻法。

-3.6.2验证测试结果应符合: 2μm以上的粒子:不得过500个/ml;5μm以上的粒子:不得过80个/ml;

10μm以上的粒子:不得过10个/ml;25μm以上的粒子:不得过1个/ml。

-3.7异常情况处理

-3.7.1注射用水系统性能(水质)确认过程中,应严格按照“蒸馏水机操作规程”和“注射用水质量标准”进行操作和判定。

出现个别取样点注射用水质量不符合标准的结果时,应按下列程序进

行处理:在不合格点重新取样,检测不合格项目或全部项目。

必要时,在不合格点的前后分段

取样,进行对照检测以确定不合格原因。

-3.7.2若属系统运行方面的原因,及时报部门负责人,调整系统运行参数或对系统进行处理。

-4 纯蒸汽灭菌确认

-4.1 按灭菌操作程序进行,检测各参数是否符合设计要示。

注:TRS7001贮罐出口温度、TRS7004回流管道排放口温度、TRS7005呼吸滤器排放口温度。

-4.3 记录各程序运行时间和技术参数(温度、压力、时间等)。

-4.4 异常情况处理

灭菌过程中,若程序出现设定时间与实际时间不符或监测点温度达不到设定要求时,应及时通知部门负责人,联系奥加诺水处理有限公司有关技术工程师,分析异常原因,调整系统运行参

数和对系统进行处理。

5.3 饮用水

-1 水质性能确认

-1.1取样点参见附表9

-1.2 判断标准

6.0总结报告归入验证文件。

7.0再验证周期:一年。

8.0附图(表)

附图1:注射用水工艺流程图

附图2:注射用水系统取样点示意图附图3:洗瓶机注射用水取样点

附图4:洗胶塞机注射用水取样点附图5:==注射用水取样点

附图6:==用水取样点

附图7:纯化水工艺流程图

附图8:纯化水系统取样点示意图附表9:工艺用水取样点一览表。