原油蒸馏

第三节原油蒸馏工艺流程原

第三节原油蒸馏工艺流程一、原油蒸馏工艺流程的类型原油蒸馏工艺流程,就是用于原油蒸馏生产的炉、塔、泵、换热设备、工艺管线及掌握仪表等按原料生产的流向和加工技术要求的内在联系而形成的有机组合。

将此种内在的联系用简洁的示意图表达出来,即成为原油蒸馏的流程图。

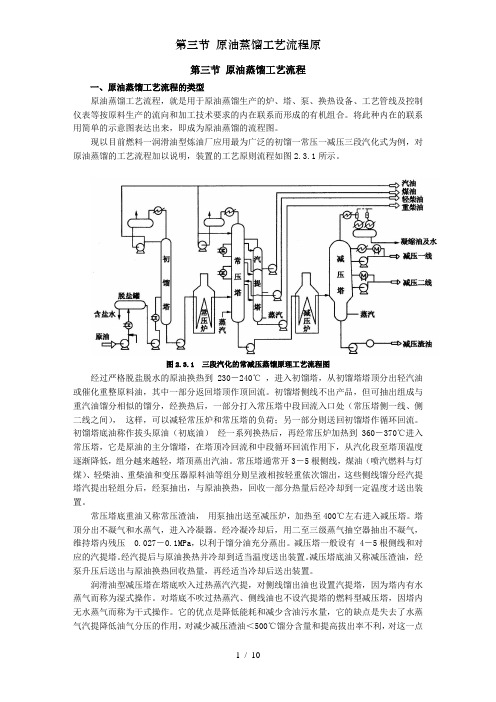

现以目前燃料一润滑油型炼油厂应用最为广泛的初馏一常压一减压三段汽化式为例,对原油蒸馏的工艺流程加以说明,装置的工艺原则流程如图2.3.1 所示。

图 2.3.1三段汽化的常减压蒸馏原理工艺流程图经过严格脱盐脱水的原油换热到 230-240℃ ,进入初馏塔,从初馏塔塔顶分出轻汽油或催化重整原料油,其中一局部返回塔顶作顶回流。

初馏塔侧线不出产品,但可抽出组成与重汽油馏分相像的馏分,经换热后,一局部打入常压塔中段回流入口处〔常压塔侧一线、侧二线之间〕,这样,可以减轻常压炉和常压塔的负荷;另一局部则送回初馏塔作循环回流。

初馏塔底油称作拔头原油〔初底油〕经一系列换热后,再常常压炉加热到 360-370℃进入常压塔,它是原油的主分馏塔,在塔顶冷回流和中段循环回流作用下,从汽化段至塔顶温度渐渐降低,组分越来越轻,塔顶蒸出汽油。

常压塔通常开3-5 根侧线,煤油〔喷汽燃料与灯煤〕、轻柴油、重柴油和变压器原料油等组分则呈液相按轻重依次馏出,这些侧线馏分经汽提塔汽提出轻组分后,经泵抽出,与原油换热,回收一局部热量后经冷却到肯定温度才送出装置。

常压塔底重油又称常压渣油,用泵抽出送至减压炉,加热至400℃左右进入减压塔。

塔顶分出不凝气和水蒸气,进入冷凝器。

经冷凝冷却后,用二至三级蒸气抽空器抽出不凝气,维持塔内残压 0.027-0.1MPa,以利于馏分油充分蒸出。

减压塔一般设有 4-5 根侧线和对应的汽提塔。

经汽提后与原油换热并冷却到适当温度送出装置。

减压塔底油又称减压渣油,经泵升压后送出与原油换热回收热量,再经适当冷却后送出装置。

润滑油型减压塔在塔底吹入过热蒸汽汽提,对侧线馏出油也设置汽提塔,由于塔内有水蒸气而称为湿式操作。

原油蒸馏及常减压蒸馏

循环回流:是从塔内某个位置抽出部分液体,经换 热冷却到一定温度后再返回塔内,物流 在整个过程中处于液相,只是在塔内外 循环流动,借助于换热器取走部分剩余 热量

循环回流:

塔顶循环回流 中段循环回流

QC LC L L H t1 H t2

3.塔顶循Leabharlann 回流塔顶循环回流主要应用于以下情况:

4 3 2 1 0

2、分馏精确度的决定因素 石油馏分的分馏精确度主要由物系中组分 之间的分离难易程度、回流比和塔板数决定

分馏精确度与回流比、塔板数的关系:

回流比和塔板数一般是凭经验估算得到的

三、石油精馏塔的汽、液相负荷分布规律

精馏塔内汽、液相负荷分布规律的分析工具 是热平衡 选择几个有代表性的截面,做适当的隔离体 系,进行热平衡计算,求出塔板上汽液相负荷

通常用t5H和t95L之间的差值来表示

用ASTM(5~95)间隙 = t5H-t95L 表示

间隙:分馏效 果好

重叠:分馏效 果差

9 8 7 6 5

T

T

7 6 5 4 3 2 1 0 1 1.5 2 2.5 3 3.5 v% 4 4.5 5 5.5 6 1 1.5 2 2.5 3 3.5 v% 4 4.5 5 5.5 6

1、塔顶冷回流

部分过冷液体从塔顶返回塔内,用于控制塔顶 温度,提供塔内精馏所需回流,并从塔顶取走 剩余热量; 当只采用塔顶冷回流时,冷回流的取热量应等 于全塔总剩余热量; 当回流热量一定时,冷回流的温度越低,冷回 流的流量就越低; 一般常压塔的汽油冷回流温度为30~40℃

2.塔顶油气二级冷凝冷却

2、原油加工方案中设初馏塔的情况

原油中轻馏分多,一般轻馏分>20%时,设初馏塔

4第四章原油蒸馏

第二节 原油蒸馏工艺

第四章

原 油 蒸 馏

第二节 原油蒸馏工艺

一、原油蒸馏的原理

(2)循环回流:塔顶循环回流、中段循环回流

将从塔内抽出的液相冷却到某个温度后再送回塔中,物流在整个循环过程中 不发生相态变化,只在塔内、外循环流动,借助于换热器取走回流热。

缺点:A.降低了塔板的分离能力,在保证分馏精确度的情况下,需要在出入

(2)循环回流:

②中段循环回流:循环回流如果设在精馏塔的中部,称为中段循环回流。

主要作用:A.均匀塔内气、液两相负荷,缩小塔径;B.回收高温位热量。 常压精馏塔的中段循环回流取热量一般占全塔回流热的40%~60%。中段循 环回流进出口温差国外常采用60~80℃。对于有3~4个侧线的精馏塔,设两个中 段循环回流比较适宜;对只有1~2个侧线的精馏塔设一个中段循环回流为宜。中 段循环回流在两个侧线之间,进塔口一般在抽出口的上部,换热塔板一般采用2~

第四章 原 油 蒸 馏

第一节 原油预处理

二、原油脱盐、脱水的原理 2、化学脱水:

在原油乳状液中,加入少量的化学破乳剂,改变水滴表面保

护膜的稳定性,使微小的水滴聚集成较大的水滴,从而提高水

滴的沉降速度,加速分离。

第四章 原 油 蒸 馏

第一节 原油预处理

二、原油脱盐、脱水的原理

3、电-化学脱水:

电-化学脱水法的原理是借助于破乳剂和高压电场(电压一 般为15~35 千伏)的共同作用进行破乳化,高压电场使油中细

第四章

原 油 蒸 馏

第二节 原油蒸馏工艺

二、原油蒸馏装置的工艺流程

原油常减压工艺流程

常压塔底吹入过热水蒸气,以吹出重油中的轻组分,汽提后的常压重油自塔底抽 出送到减压加热炉。常压塔底温度一般控制在350~360 ℃。 减压炉部分: 常压重油经减压加热炉加热至400℃左右进入减压塔。 减压塔部分: 减压塔塔顶不出产品,设抽真空装置。塔顶出的不凝气和水蒸气(干式减压蒸馏

3常减压蒸馏

(二)原油脱酸的机理

由于原油中的环烷酸为油溶性,用一般的方法难以脱除,通过向原油中加入适当的中和剂及增溶剂,使原油中的环烷酸和其他酸与中和剂反应,将其先转化为水溶性或亲水的化合物即生成盐进人溶剂相及水相,在破乳剂的共同作用下,在一定的电场强度和温度下将原油中的环烷酸除去。环烷酸脱除及回收的流程示意图如图3-4所示。

第三章 原油蒸馏过程

第一节 概述

原油是极其复杂的混合物,通过原油的蒸馏可以按所制定的产品方案将其分割成直馏汽油、煤油、轻柴油或重柴油馏分及各种润滑油馏分和渣油等。原油蒸馏是石油加工中第一道不可少的工序,故通常称原油蒸馏为一次加工,其他加工工序则称为二次加工。蒸馏过程得到的这些半成品经过适当的精制和调合便成为合格的产品,也可以按不同的生产方案分割出一些二次加工过程所用的原料,如重整原料、催化裂化原料、加氢裂化原料等,以便进一步提高轻质油的产率或改善产品质量。

5原油脱酸温度

原油粘度降低,油水界面张力减小,水滴膨胀使乳化膜强度减弱。水滴热运动增加,碰撞结合机会增多,乳化剂在油中溶解度增加,所有这些均导致原油中乳化水滴破乳聚结,有利于脱酸。合适的脱酸温度为110~130℃。

6 注水量

原油注水的目的是为了溶解油中的环烷酸盐类,从而使其随着水分的脱除而脱除,因此,注水量的选择非常关键,太大会导致脱盐电耗增加,甚至跳闸,造成脱后含水高,太小则不能将油中的环烷酸盐洗除。

使用中和剂时,随着中和剂用量的增大,中和率的提高,原油乳化程度加重,如果采用一些性能优良的破乳剂,可以有助于原油破乳脱水。因此,需要选择合适的破乳剂。

石油常压蒸馏工艺介绍

石油常压蒸馏工艺介绍一、引言石油常压蒸馏是石油加工过程中的重要环节,其主要目的是将原油中的轻质组分分离出来,以得到合格的汽油、煤油、柴油等产品。

本文将对石油常压蒸馏工艺的原理、流程、设备组成、操作要点、影响因素、优化措施以及注意事项进行详细介绍。

二、工艺原理石油常压蒸馏的基本原理是利用不同组分在高温下的挥发度差异,通过加热和冷凝操作,将原油中的轻质组分分离出来。

在蒸馏过程中,高温使得原油中的轻质组分挥发,然后通过冷凝器将其冷凝成液体,从而实现组分的分离。

三、工艺流程石油常压蒸馏的工艺流程包括以下步骤:1. 原料准备:将原油进行预处理,如脱水、脱盐等,以确保蒸馏过程的顺利进行。

2. 加热:将预处理后的原油加热到适宜的温度,使其中的轻质组分挥发。

3. 分离:利用塔盘和填料等设备,将挥发出来的轻质组分与重质组分进行分离。

4. 冷凝:将分离出的轻质组分通过冷凝器进行冷凝,得到产品。

5. 产品收集:将冷凝后的产品收集起来,进行进一步的加工或储存。

四、设备组成石油常压蒸馏设备主要由以下几个部分组成:1. 加热炉:用于加热原油,使其中的轻质组分挥发。

2. 蒸馏塔:用于将挥发出来的轻质组分与重质组分进行分离。

3. 冷凝器:用于将分离出的轻质组分进行冷凝。

4. 产品收集罐:用于收集冷凝后的产品。

五、操作要点1. 控制加热温度:加热温度是影响常压蒸馏效果的关键因素,应根据原料的性质和产品要求调整加热温度。

2. 控制回流比:回流比的大小直接影响产品的质量和产量,应根据实际情况调整回流比。

3. 定期清洗设备:为了防止设备结垢和堵塞,应定期清洗设备,特别是蒸馏塔和冷凝器。

4. 严格监控产品质量:在生产过程中,应严格监控产品质量,确保产品符合相关标准。

六、影响因素1. 原料性质:原料的性质如密度、粘度、含水量等都会影响常压蒸馏的效果。

2. 加热方式:加热方式如直接加热、间接加热等也会影响常压蒸馏的效果。

3. 设备性能:设备性能如塔盘、填料等的质量和性能也会影响常压蒸馏的效果。

原油评价与蒸馏

主要换算包括:

常压蒸馏曲线的相互换算;

减压1.33kPa(残压10mmHg)蒸馏曲线的相互换算;

减压1.33kPa(残压 10mmHg)蒸馏曲线换算为常压蒸馏曲线;

常压平衡汽化曲线换算为高压平衡汽化曲线。

03

04

05

01

02

(二)三种蒸馏曲线换算

三、油水不互溶体系的气—液平衡

1.过热水蒸气存在下油的汽化 过热水蒸气的作用 :在气相中 当体系总压一定时,如果而且没有水蒸气存在,则液体A要在P时才能沸腾。当有水蒸气存在时,只要在PA,A就能沸腾了。显然,过热水蒸气的存在,使A的沸点下降了。 过热水蒸气的用量 式中NS和NO分别为水蒸气和A蒸气的摩尔数。 T一定时随e的增大而降低, 则上升。即随着e的增大,汽化每一摩尔油所需的水蒸气的物质的量要增加。这需要借助石油馏分的P—T—e相图才能作定量的计算。

01

注水量及注水的水质 :加入一定量的水与原油混合,将增加水滴的密度使之更易聚结,同时注水还可以破坏原油乳化液的稳定性,对脱盐有利。注水量一般为5%~7%

03

压力 :脱盐罐需在一定压力下进行,以避免原油中的轻组分汽化,引起油层搅动,影响水的沉降分离。一般为0.8~2MPa

02

三、影响脱盐、脱水的因素

原油脱水效果: 当原油因脱水效果波动而引起含水量高时,水能从初馏塔塔顶分出,使得常压塔操作免受水的影响,保证产品质量合格。

原油的含硫量和含盐量:设置初馏塔可使大部分腐蚀转移到初馏塔系统,从而减轻了常压塔顶系统的腐蚀,这在经济上是合理的。但是加强脱盐、脱水和防腐蚀措施,可以大大减轻常压塔的腐蚀而不必设初馏塔。

第三节 石油及其馏分的汽液平衡

石油及其馏分蒸馏曲线 恩氏蒸馏曲线 恩氏蒸馏的本质是渐次汽化,基本上没有精馏作用,因而不能显示油品中各组分的实际沸点,但它能反映油品在一定条件下的汽化性能,而且简便易行,所以广泛用作反映油品汽化性能的一种规格试验,同时是油品的最基本的物性数据之一

原油常减压蒸馏

原油常减压蒸馏

编辑ppt

6

原油蒸馏工艺流程的类型

我国原油蒸馏工艺流程按炼油 厂类型不同,可大致分为燃料 型、燃料---润滑油型二大类。 (一)燃料型 (二)燃料—润滑油型

编辑ppt

7

常减压蒸馏原料及产品特点

原油在进入常减压蒸馏装置前,首先进行脱盐脱水。 在常压塔得到:

常压塔顶:石脑油(汽油馏分):

因为辛烷值低可以作为溶剂油;催化重整原料;

压力:塔顶在0.1~0.16Mpa下操作。

编辑热炉,

被加热到380~400℃进入减压塔进行蒸馏。 压力:减压塔顶残压一般在20~60mmHg。

编辑ppt

11

减压塔的工艺特点

塔顶和塔底缩径 一般使用填料 燃料型减压塔有2—3个侧线 润滑油型减压塔有4—5个侧线

编辑ppt

12

“干式”减压特点

塔顶残压在10—20mmHg 一般在塔底不注水蒸汽 塔用填料 炉管扩径 大直径低速转油线 燃料型减压塔使用该技术

编辑ppt

13

常一线:航空煤油(煤油):

根据原油性质不同,生产不同的煤油。

常二线:柴油 一般生产0#柴油 常三线:重柴油:20#重柴油

编辑ppt

8

在减压塔得到:

馏分范围为(350~500℃)的蜡油

1、在不同的侧线得到各个馏分,作为生产润 滑油原料。或将各个馏分混合,特点:凝 固点高,分子量大,作为:催化裂化原料, 加氢裂化原料。

第三节原油蒸馏工艺流程原

第三节原油蒸馏工艺流程一、原油蒸馏工艺流程的类型原油蒸馏工艺流程,就是用于原油蒸馏生产的炉、塔、泵、换热设备、工艺管线及控制仪表等按原料生产的流向和加工技术要求的内在联系而形成的有机组合。

将此种内在的联系用简单的示意图表达出来,即成为原油蒸馏的流程图。

现以目前燃料一润滑油型炼油厂应用最为广泛的初馏一常压一减压三段汽化式为例,对原油蒸馏的工艺流程加以说明,装置的工艺原则流程如图2.3.1所示。

图2.3.1 三段汽化的常减压蒸馏原理工艺流程图经过严格脱盐脱水的原油换热到230-240℃,进入初馏塔,从初馏塔塔顶分出轻汽油或催化重整原料油,其中一部分返回塔顶作顶回流。

初馏塔侧线不出产品,但可抽出组成与重汽油馏分相似的馏分,经换热后,一部分打入常压塔中段回流入口处(常压塔侧一线、侧二线之间),这样,可以减轻常压炉和常压塔的负荷;另一部分则送回初馏塔作循环回流。

初馏塔底油称作拔头原油(初底油)经一系列换热后,再经常压炉加热到360-370℃进入常压塔,它是原油的主分馏塔,在塔顶冷回流和中段循环回流作用下,从汽化段至塔顶温度逐渐降低,组分越来越轻,塔顶蒸出汽油。

常压塔通常开3-5根侧线,煤油(喷汽燃料与灯煤)、轻柴油、重柴油和变压器原料油等组分则呈液相按轻重依次馏出,这些侧线馏分经汽提塔汽提出轻组分后,经泵抽出,与原油换热,回收一部分热量后经冷却到一定温度才送出装置。

常压塔底重油又称常压渣油,用泵抽出送至减压炉,加热至400℃左右进入减压塔。

塔顶分出不凝气和水蒸气,进入冷凝器。

经冷凝冷却后,用二至三级蒸气抽空器抽出不凝气,维持塔内残压 0.027-0.1MPa,以利于馏分油充分蒸出。

减压塔一般设有 4-5根侧线和对应的汽提塔。

经汽提后与原油换热并冷却到适当温度送出装置。

减压塔底油又称减压渣油,经泵升压后送出与原油换热回收热量,再经适当冷却后送出装置。

润滑油型减压塔在塔底吹入过热蒸汽汽提,对侧线馏出油也设置汽提塔,因为塔内有水蒸气而称为湿式操作。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

N o,1

ps ,1

po,1

0 p po ,1

p

0 o ,1

21

含水原油在换热器中加热气化

2、饱和水蒸汽存在下油的汽化

特点:①汽相为水蒸气和油气组成的均匀相;

②液相中则是不互溶的水相和油相; 当温度升高到t0时: Po0+PS0=P 油汽化,蒸气压↙, t0不变 Po0+PS0<P t↗ 油和水同时开始气化

入,n D ,t F M ,t F G ,t F S ,t v

V V V V Q出,n Dh D Mh Gh Sh M ,t n G ,t n S ,t n , KJ / h ,t

n

②第n块板液相负荷 在精馏过程中,沿塔自下而上有一温度梯度, ∴ tF ﹥ tn , ∴ Q入,n﹥Q出,n 令:Qn= Q入,n-Q出,n KJ/h

(2)塔顶回流量 令:Q=Q入-Q出,kJ/h.

33

Q----全塔回流热

V L Q L0 (hL h L0 ,T0 ), KJ / h 0 ,T1

Q L0 V , Kmol / h L hL0 ,t1 hL0 ,T0

(3)塔顶气相负荷

V1=L0+D+S,Kmol/h

34

2、气化段气、液负荷

分离 效果

基本无精馏作用, 分离效果好,可 不能显示各组分 大体反映各组分 的沸点 沸点的变化 反映油品的汽化 性能,用于计算 其它物性参数 主要用于原油评 价

用途

7

TBP曲线 ASTM曲线

2、蒸馏曲线比较

曲线斜率:TBP>ASTM>EFV

蒸馏方式分离效率差别

EFV曲线

8

TBP曲线

ASTM曲线

汽化无法继续 汽化又能继续进行

过程一直持续到液相中的水全部汽化为止

22

油气-水蒸气混合物的冷凝实际上就 是在水蒸气存在下油气化的逆过程

3、油气-水蒸气混合物的冷凝

若油气和水蒸气都处于过热状态: P0+PS=P;t=t1,Po=Po0, 开始出现液相(油先冷凝) 当t=t2时,PS0=PS, 水汽开始冷凝

6

1、石油及其馏分蒸馏曲线

恩氏蒸馏(ASTM) 实沸点蒸馏(TBP) 平衡汽化(EFV) 本质 测定 条件 简单蒸馏 规格化的仪器和 在规定的实验条 件下 间歇精馏 规格化蒸馏设备 (17块理论板)中 和规定条件下 闪蒸 在一定压力、温 度下 受气液相平衡限 制,分离效果差, 仅相当于一块塔 板的分离能力 可以确定在不同 汽化率的温度或 某温度的汽化率

油气和水气在同一时间冷凝完毕

23

7.3 石油精馏塔

一、石油精馏过程的特点

1、复杂系精馏 2、产品也是复杂混合物

(1)原油是复杂的混合物 组成至今无法完全准确地测定,不可能按 组分要求来分离产品。 (2)精馏原料的沸程很宽 对原油而言,甚至在高真空条件下,还有许 多重组分不能汽化。

3、处理量大

4、严格要求安全可靠性 5、尽可能降低生产成本

28

四、分馏精确度

1、表示方法

采用蒸馏曲线之间的间隔和重叠来表示

重叠值↗,分馏精 确度↙

间隙↗,分馏 精确度↗

29

2、精确度与回流比、塔板数的关系

(1)分离难易程度的表示方法 ①对二元和多元物系: 分离的难易程度可以用组分间的相对挥发度来表示。 ②对石油馏分的精馏: 采用两馏分的恩氏蒸馏50%点温度之差△t50来表示。 (2)回流比和塔板数估算 图7-39和图7-40

32

1、塔顶气、液负荷

(1)进出体系的热量 先不考虑塔顶回流,则进入该隔离体的热量Q为 V l v Q入=FehF F ( 1 e ) h Sh ,t f F ,t f s ,t s , kJ / h 离开隔离体系的热量 Q出为: V v

L Q出 =DhD ,tl Shs ,tl Mhm ,t M l L GhG ,t G Wh W ,tW , kJ / h

必须进行温度校正

10

常压恩氏蒸馏曲线和实沸点蒸馏曲线的换 算 常压恩氏蒸馏曲线和平衡汽化曲线的换算 常压实沸点蒸馏曲线与平衡汽化曲线的换 算

(1).常压蒸馏曲线的相互换算 (2).减压1.33kPa(残压10mmHg)蒸馏曲线的相互换 算 (3).减压1.33kPa(残压10mmHg)蒸馏曲线换算为常 压蒸馏曲线 (4).常压平衡汽化曲线换算为压力下平衡汽化曲线 (5).常压与减压下平衡汽化曲线的换算

17

1、过热水蒸汽存在下油的汽化

减压塔底、常压塔底吹入 过热水蒸气; 常、减压塔的侧线汽提塔 和某些溶剂回收过程所用 汽提塔均属此类。

特点:水蒸汽始终于过热状态,液相无水存在 作用:过热水蒸汽的作用在于降低油气分压以降低它的沸点。 P=PA+PS ∵ 只有A一个液相,且与汽相平衡, ∴ PA=PAo P=PAo+PS ①如果体系P恒定,且无水蒸汽存在: 在PAo=P时→A才沸腾

3

2.简单蒸馏—渐次气化

产生的微量蒸气的组成是不断变化的 釜底残液只与瞬时产生的汽相成平衡,

而不是与前面产生的全部汽相成平衡。

从本质上看,简单蒸馏过程是由无数次

平衡汽化所组成的,是渐次气化过程

简单蒸馏的分离精确度要高于平衡汽化 只能用于分离要求不太严格的场合

4

3.精馏

建立起浓度梯度和温度梯度 + 接触设施

温度,℃

239

261.2

270.8

278.4

288.3

302.8

314.2

14

②由恩氏蒸馏温差从Fig.7-13求实沸点温差

曲线段 0~10% 10~30% 30~50% 50~70% 70~90% 90~100% 恩氏蒸馏温差,℃ 22.2 9.6 7.6 9.9 14.5 11.4

实沸点蒸馏温差, ℃

19

如果体系中的物料不是纯物质A,而是石油馏分, Po0=f(T,0)

当T一定时, Po0不是一个常数而是随着e的↗而↗,即e↗,汽 化每1mol油所需的水蒸汽mol数要↗。

P-T-e相图

20

N s ,1

①若po0,1=p 不需要水蒸汽的帮助。 ②若po0,1<p 需要水蒸汽的帮助。 p=po0,1+ps,1

衡汽化的工作量最大,恩氏蒸馏最小

但在工艺过程的设计计算中常常会遇到平衡汽化的问题 三种蒸馏曲线的换算主要求助于经验方法

尽量采用实测数据 lg D=0.00852t-1.691 t实际=t+D 换算图表一般都是以体积分数来表示收率

使用这些经验图表时必须严格注意它们的适用范围及可能的误差,

油料在较高温度下有裂化现象,凡恩氏蒸馏温度高于246℃,

第三章 石油蒸馏过程

Crude oil Distillation 辽宁石油化工大学 石油化工学院 赵德智

蒸馏原理:按其组分沸点的不同而达到分离的目的

一、蒸馏操作基本类型

炼厂蒸馏操作的三种基本类型:

闪蒸——平衡汽化 简单蒸馏——渐次汽化 精馏:连续式和间歇式

2

1.闪蒸—平衡汽化

在闪蒸过程中,气、液两 相有足够的时间密切接触, 达到平衡状态,则称为平 衡汽化 气相产物中含较多的低沸 点组分,液相产物中含较 多的高沸点组分。但所有 组分都同时存在于气、液 相中,而两相中的每一个 组分都处于平衡状态,因 此这种分离是比较粗略的

温度,℃

239

258

267

274

283

296

306

将其换算为常压下实沸点蒸馏数据。 解:①裂化校正,如10%馏出温度>246℃,需校正。 lgD=0.00852×258-1.691=0.50716 t10= 258+D=258+1g0.50716 =261.2 校正后恩氏蒸馏数据为:

馏出,%(V) 0 10 30 50 70 90 100

如果忽略过气化量,则气化段液相负荷(精馏段最低一 层塔板n流下的液相回流量)为:

Ln=0

气相负荷:

VF D M G S Ln , Kmol / h

35

3、最低侧线抽出板下方的气、液负荷

如图7-44中隔离体系I,暂不计液相回流Ln-1。 (1)隔离体系I ①进出隔离体系 I的热量 Q Dh V Mh V GhV ShV , KJ / h

11

(1)常压蒸馏曲线的相互换算

恩氏蒸馏曲线与实沸点蒸馏曲线的互换 常压下恩氏蒸馏曲线与实沸点曲线的互换可借助于图 7-12和图7-13。 这两张图适用于: 特性因数K=11.8 沸点低于427℃的油品。

12

换算步骤:

A、对恩氏蒸馏数据作裂化校正;

B、求恩氏蒸馏曲线各段温差(0~10%、10~30%、 …90~ 100%);

30

3、实沸点切割点和产品收率

1 H L (t 0 t100 ) 2

在原油的实沸点曲线上即可查得相应的产品收率。

31

五、石油精馏塔的汽液相负荷分布规律

(1) 沿塔高的温度分布:自下而上有一个递减的温度梯度, 随塔高度增加,需取走的回流热也增大。 (2) 物性变化:沿塔高上升油品的密度逐渐减小,其摩尔 汽化潜热也减小。 对热回流而言: 回流量=回流热/油品

汽化段、精馏段、提馏 段、塔顶冷凝冷却设备、 再沸器、塔板或填料 塔顶冷回流:轻组分浓 度高、温度低 塔底气相回流:轻组分 浓度低、温度高

精馏过程顺利进行的必要条件

5

二、石油及石油馏分的蒸馏曲线

恩氏蒸馏(ASTM)曲线 实沸点蒸馏(BTP)曲线 平衡气化(EFV)曲线

馏出温度和馏出 体积百分率的关 系曲线

36

则Qn就是液相回流Ln-1在第n板上气化取走的热量, 称为n板上的回流热,所以其回流量为:

Ln 1

V hL n 1, t n

Qn , Kmol / h L hLn 1,t n 1