FANUC伺服电机的选择

伺服电机选型的原则和注意事项

伺服电机选型的原则和注意事项伺服电机是一种精密控制器件,广泛应用于各种自动化设备和机械领域。

在进行伺服电机选型时,需要考虑多个因素,包括负载特性、控制精度、环境条件、成本等,才能选择到最适合的产品。

下面将介绍一些伺服电机选型的原则和注意事项,希望能为大家在选择伺服电机时提供一些帮助。

一、负载特性在进行伺服电机选型时,首先要考虑的是负载特性。

需要根据负载的特点来选择合适的伺服电机。

负载的特性可以通过负载转矩和负载惯量来描述。

负载转矩是指负载所需的最大转矩,而负载惯量则是负载对于运动的惯性。

根据负载的特性,可以确定所需的伺服电机的转矩和速度范围,以便选择合适的型号。

二、控制精度在伺服系统中,控制精度是非常重要的指标。

控制精度取决于伺服电机的性能和控制器的精度。

需要根据实际需要确定所需的控制精度,然后选择合适的伺服电机和控制器。

控制系统的动态响应速度也是一个重要的指标,需要根据实际应用来确定。

三、环境条件在选择伺服电机时,还需要考虑环境条件。

包括温度、湿度、震动等因素。

一些特殊的工作环境可能需要选择耐高温、防尘防水等特殊的型号。

还需要考虑伺服电机的安装方式和外壳材质等因素,以确保伺服电机可以在恶劣的环境条件下正常运行。

四、成本在进行伺服电机选型时,成本是一个重要的考虑因素。

除了伺服电机本身的成本外,还需要考虑安装、维护和使用成本。

需要综合考虑各种因素,选择性价比最高的产品。

还需要考虑产品的品牌和售后服务等因素,确保选择到性能可靠、服务完善的产品。

五、其他注意事项1. 选型人员需要了解伺服电机的基本原理和性能指标,避免因为对产品不熟悉而选择错误的型号。

2. 需要对负载特性进行准确的测量和分析,以确保选型的准确性。

3. 在选择伺服电机时,还需要考虑到未来的发展需求,以避免产品在后期无法满足实际需求的情况。

伺服电机选型是一个复杂的过程,需要综合考虑多个因素才能选择到最合适的产品。

希望上述原则和注意事项能够帮助大家在伺服电机选型时有所帮助。

FANUC系统的伺服调整

小结

通过以上几方面的调整,基本能满足一般 模具加工的加工精度方面需要。当然,如 果对表面光洁度和精度要求比较高,仅依 靠以上的参数调整还不能满足要求,只能 通过提高系统的配置来达到,比如,增加AI 轮廓控制或高速高精度轮廓控制加上DATA SERVER(数据服务器)。系统也要选用 0IMB 或18IMB等高档数控系统。

背隙加速功能的调整

由于机械摩擦和反向间隙的存在, 机床电机在换向时会产生延时, 形成过象限突起或过切,如图所 示:(以铣圆为例, 左图出现突起, 右图出现过切。

调整步骤: 按前述1)—2)步骤调整。 背隙补偿量:1851最好用千分表实测。 背隙加速有效:2003#5=1。 背隙加速量:2048,一般设为600。 背隙加速有效的时间:2071。设定50-100。 如果还有过切,可设定背隙加速停止有效:2009#7;加速停止的时间:2082,

伺服参数初始化设定

首先把3111#0 SVS设定为1, 显现伺服设定和伺服调整画面

翻到伺服参数设定画面,设定 各项(如果是全闭环,先按半 闭环设定)。

1).第一项(初始化位)设定为0,第二项为电机代码。由电机代码 表查出,第三项不设定,第四项CMR=2,(车床的X轴为1)。

2).柔性齿轮比N/M按以下公式计算:

增加前馈功能。 参数设定: PI 控制有效:2003#5 设定为1。 前馈功能有效:2005#1 设定为1 。 前馈因子: 2068 设定为70或7000左右。 速度环前馈因子: 2069设定为50左右。

调整时可通过观察伺服诊断画面的伺服跟随误差,越小表示加工出的工件效果越好。 如果有伺服调试板,可直接观察圆的误差(Circle mode)

伺服波形显示

➢ 参数3112#0=1(调整完后, 一 要 还 原 为 0), 关机 再 开。

FANUC伺服电机的选择

计算力矩时,要注意以下几点: 。考虑由镶条锁紧力(fg)引起的摩擦力矩

根据运动部件的重量和摩擦系数计算的力矩通常相当小。镶条 锁紧力和滑动表面的质量对力矩有很大影响。 。滚珠丝杠的轴承和螺母的预加负荷,丝杠的预应力及其它一些因 素有可能使得滚动接触的 Fc 相当大。小型和轻型机床其摩擦力矩 会大大影响电机的承受的力矩。 。考虑由切削力引起的滑动表面摩擦力(Fcf)的增加。切削力和驱 动力通常并不作用在一个公共点上如下图所示。当切削力很大时, 造成的力矩会增加滑动表面的负载。 当计算切削时的力矩时要考虑由负载引起的摩擦力矩。

1.3 计算力矩的均方根值

计算快速定位频率

绘制快速定位一个周期的速度-时间和转矩-时间图,如下 图。普通切削时,快速定位的频率不会有问题;但是,对于 有些频繁快速定位的机床必须检查加/减速电流是否会引起 电机过热。

根据力矩-时间图可以得到一个运行周期的加于电机上力矩 的均方根值。对该值进行核算,确保要小于或等于电机的额 定力矩(条件 3)。

7

α电机的选择

计算在一个负载变化的 工作周期内的转矩 Trms

若负载(切削负载,加/减速度)变化频繁,其力矩-时间图 如下图所示。用该图计算出力矩的均方根值后进行核算,和 上述一样,使其小于或等于电机的额定力矩。

发那科FANCI_αi伺服电机型号参数

Motor ModelαiF 1/5000αiF 2/5000αiF 4/4000αiF 8/3000αiF 12/3000Rated output(kw)0.50.75 1.4 1.63Stalling torque(Nm)124812Max.speed(r/min)50005000500030003000Rotor intertia(kgm 2)0.000310.000530.00140.00260.0062Driver(αi SV)80SpecificationA06B-0202-Bxyz A06B-0205-Bxyz A06B-0223-Bxyz A06B-0227-Bxyz A06B-0243-Bxyz Motor ModelαiF 22/3000αiF 30/3000αiF 40/3000Rated output(kw)476Stalling torque(Nm)223038Max.speed(r/min)300030003000Rotor intertia(kgm 2)0.0120.0170.022Driver(αi SV)80Specification A06B-0247-Bxyz A06B-0253-Bxyz A06B-0257-Bxyz Note 2:Straight shaft with key way3:Taper shaft,with breakA06B-0257-Bxyz x :0:Taper shaft1:Straight shaft1: with Fan (only for aiF 40)2: with High-Torque Brake *14:Straight shaft,with break5:Straight shaft with key way,with breaky :0: standardz :0:Pulsecoder aiA10001:Pulsecoder aiI10002:Pulsecoder aiA160003: with High-Torque Brake , with Fan *1*1): "x" should be from 3 to 5αiF 伺服电机简明规格参数20401609533000αiF 40/3000i with fan 0.022FANUC伺服电机按驱动电压可分为高压电机(400VHV)和低压电机(200V);按产品系列可以分αi系列和βiS系列两大类;这两大系列伺服电机又依次可以分为αiF、αiS、αiF(HV)、αiS(HV)和βiS、βiS(HV)等子类。

[图文]FANUC伺服电机选型计算

![[图文]FANUC伺服电机选型计算](https://img.taocdn.com/s3/m/3cc4e887195f312b3069a52c.png)

工作机械频繁启动,制动时所需转矩,当工作机械作频繁启动,制动时,必须检查电机是否过热,为此需计算在一个周期内电机转矩的均方根值,并且应使此均方根值小于电机的连续转矩。

负载周期性变化的转矩计算,也需要计算出一个周期中的转矩均方根值,且该值小于额定转矩。

这样电机才不会过热,正常工作。

为了保证轮廓切削形状精度和低的表面加工粗糙度,要求数控机床具有良好的快速响应特性。

随着控制信号的变化,电机应在较短的时间内完成必须的动作。

负载惯量与电机的响应和快速移动ACC/DEC时间息息相关。

带大惯量负载时,当速度指令变化时,电机需较长的时间才能到达这一速度,当二轴同步插补进行圆弧高速切削时大惯量的负载产生的误差会比小惯量的大一些。

因此,加在电机轴上的负载惯量的大小,将直接影响电机的灵敏度以及整个伺服系统的精度。

设计时进给伺服电机的选择原则是:首先根据转矩-速度特性曲线检查负载转矩,加减速转矩是否满足要求,然后对负载惯量进行校合,对要求频繁起动、制动的电机还应对其转矩均方根进行校合,这样选择出来的电机才能既满足要求,又可避免由于电机选择偏大而引起的问题。

FANUC 伺服电机选择方法

• 垂直轴,重量2000kg,螺纹D80mm,L2000mm,p20mm,快速进给20m/分,移动量10mm

1. 重力负载=2000×(0.010/6.28)× 9.8÷0.8 =39Nm应在额定扭矩的70%以内 αiS50Fan没问题 2. 转动惯量=2000×(0.01/6.28)2+765×(0.08)4×2×(1/2)2=0.0207为Jm的5倍左右 αiS50Fan(Jm=0.0145)为1.4倍没问题 3. 快速进给转速=20m/分÷0.01=2000rpm αiS50/3000Fan没问题 4. 快速进给时间常数=快速进给转速×0.105×合计转动惯量÷(最大扭矩-重力负载) αiS50/3000Fan时=2000×0.105×0.0352÷(200-39)=0.046=46msec 过快 αiS100/2500时=2000×0.105×0.0459÷(200-39)=0.060=60msec 过快 5. 如一次旋转移动量動为6.666mm(丝杠减速比1/3), ①重力负载26Nm、②负载转动惯量0.00922kgm2、③快速进给转速3000rpm、 ④快速进给时间常数为111msec(还是过快),用αiS40/4000驱动足够

1. 摩擦负载在额定扭矩的30%以内 2. 负载转动惯量为Jm的5 倍左右 3. 快速进给旋转速度小于最高转速 4. 快速进给时间常数为100~200msec左右 5. 减少一次旋转移动量

• 水平轴,重量10000kg,螺纹D100mm, L4000mm, p20mm,快速进给20m/分,移动量10mm

1. 摩擦负载=10000×(0.010/6.28)× 9.8× 0.1=15.6Nm应在额定扭矩的30%以内 αiS50刚刚够 2. 转动惯量=10000×(0.010/6.28)2+765×(0.1)4×4×(1/2)2=0.102为Jm的5倍左右 αiS50(Jm=0.0145)为7倍、αiS100(Jm=0.0252) 是4倍没问题 3. 快速进给转速=20m/分÷0.010=2000rpm αiS50/3000没问题,αiS100/2500也可以 4. 快速进给时间常数=快速进给转速×0.105×合计转动惯量÷最大扭矩 αiS50/3000时=2000×0.105×0.117÷200=0.123=123msec 足够快 βiS100/2500时=2000×0.105×0.126÷200=0.138=132msec 足够快 5. 如一次旋转移动量为8mm(丝杠的减速比2/5)、 ①摩擦负载=12.5Nm、②负载转动惯量=0.065kgm2为Jm的4.5倍(许可范围内) ③快速进给转速2500rpm、④快速进给时间常数140msec αiS50/3000足够

如何选择合适的伺服电机

如何选择合适的伺服电机

伺服电机是一种常见的精密控制驱动器,它具有高速、高精度和高

稳定性的特点,通常应用于工业自动化、机器人、CNC机床和医疗器

械等领域。

然而,在选择适合自己的伺服电机时,可能会遇到一系列

技术问题和挑战。

本文将探讨如何选择合适的伺服电机。

首先,要知道哪些因素会影响到伺服电机的选择。

例如:负载惯性、转速、扭矩、环境温度和振动等等。

根据不同的应用场合和要求,可

以确定关键的性能指标。

在这个基础上,可以进一步选择合适的伺服

电机。

第二,在找到合适的伺服电机前,需要确定使用的驱动器类型。

常

见的驱动器类型有脉冲驱动器和矢量控制驱动器。

脉冲驱动器广泛应

用于低负载和低精度的控制系统中,而矢量控制驱动器则适用于高负

载和高精度的控制系统中。

因此,正确选择驱动器类型非常重要。

第三,在选择伺服电机时,还需要考虑机械系统的要求,以及机械

系统和电气系统之间的匹配度。

这是因为,在实际应用中,机械系统

和电气系统之间的匹配程度直接影响到机器的性能和寿命。

因此,选

择合适的大小、接口和电气参数非常重要。

综上所述,正确选择伺服电机需要综合考虑多个因素,包括性能指标、驱动器类型、机械系统、电气系统等等。

应该根据实际需求进行

选择,在选择之前,进行充分的研究和测试,以避免不必要的错误和

损失。

伺服电机选型的原则和注意事项

伺服电机选型的原则和注意事项

为了满足机械设备对高精度、快速响应的要求,伺服电机应有较小的转动惯量和大的堵转转矩,并具有尽可能小的时间常数和启动电压,还应具有较长时间的过载能力,以满足低速大转矩的要求,能够承受频繁启动、制动和正、反转,如果盲目地选择大规格的电机,不仅增加成本,也会使得设计设备的体积增大,结构不紧凑,因此选择电机时应充分考虑各方面的要求,以便充分发挥伺服电机的工作性能;下面介绍伺服电机的选型原则和注意事项。

选用伺服电机型号的步骤1、明确负载机构的运动条件要求,即加/减速的快慢、运动速度、机构的重量、机构的运动方式等。

2、依据运行条件要求选用合适的负载惯最计算公式,计算出机构的负载惯量。

3、依据负载惯量与电机惯量选出适当的假选定电机规格。

4、结合初选的电机惯量与负载惯量,计算出加速转矩及减速转矩。

5、依据负载重量、配置方式、摩擦系数、运行效率计算出负载转矩。

6、初选电机的最大输出转矩必须大于加速转矩加负载转矩;如果不符合条件,必须选用其他型号计算验证直至符合要求。

7、依据负载转矩、加速转矩、减速转矩及保持转矩,计算出连续瞬时转矩。

8、初选电机的额定转矩必须大于连续瞬时转矩,如果不符合条件,必须选用其他型号计算验证直至符合要求。

9、完成选定。

伺服电机的选型计算方法 1、转速和编码器分辨率的确认。

2、电机轴上负载力矩的折算和加减速力矩的计算。

3、计算负载惯量,惯量的匹配,安川伺服电机为例,部分产品惯量匹配可达50倍,但实际越小越好,这样对精度和响应速度好。

5招教你如何挑选合适的伺服电机

5招教你如何挑选合适的伺服电机伺服电机是控制系统中的重要组成部分,广泛应用于机器人、自动化设备、CNC机床等领域。

挑选合适的伺服电机可以有效提高设备的性能和稳定性。

下面将介绍五招教你如何挑选合适的伺服电机。

一、了解负载和要求首先要了解设备所承载的负载类型、重量和力矩需求。

根据负载特性选择合适的伺服电机类型,如有轮机构的设备适合选择直流无刷电机,而需要快速的加速和减速的设备适合选择中空转子伺服电机。

此外,还要考虑负载的重量和力矩需求,以确定电机的额定转矩和功率。

二、确定运动轨迹和速度要求根据设备的工作要求确定运动轨迹和速度需求,以选择合适的伺服电机。

不同的运动轨迹对电机的响应速度和精度要求不同,因此需要选择电机具备较高的响应速度和精度。

同时,要注意伺服电机的额定转速要满足设备的速度需求,并保证有足够的加速度和减速度。

三、考虑环境因素在选择伺服电机时,还要考虑设备工作的环境因素。

如工作温度、湿度、腐蚀性气体等对电机的影响。

如果设备工作环境较为恶劣,需要选择具有较高防护等级的伺服电机。

四、了解控制系统要求了解控制系统的要求可以帮助我们选择合适的伺服电机。

根据控制系统的类型,如闭环控制、开环控制,选择相应的伺服电机类型。

此外,还要考虑控制系统的接口类型,如模拟接口或数字接口,选择与系统兼容的电机。

五、考虑长期可靠性和维护成本除了电机的性能和适应性,还要考虑电机的长期可靠性和维护成本。

选择具有良好品牌声誉和售后服务的厂家,减少设备故障和维修次数。

此外,要注意电机的维护成本,如更换零部件的费用和维修周期。

总之,选择合适的伺服电机需要综合考虑负载特性、运动轨迹和速度要求、环境因素、控制系统要求以及长期可靠性和维护成本等因素。

通过对这些方面的全面了解和综合评估,可以选择出性能稳定、适应性强、长期可靠的伺服电机,提高设备的性能和稳定性。

FANUC伺服电机选型计算

FANUC伺服电机选型计算

1.确定负载特性:首先需要确定所要驱动的负载特性参数,包括负载

惯性矩、负载转动半径、负载转动惯量等。

这些参数可以通过负载部件的

物理特性进行测量或者通过三维建模软件进行计算得出。

2.计算所需转矩:根据负载特性参数,可以计算出所需的转动力矩。

转动力矩由静态转矩和动态转矩两部分组成。

静态转矩是指负载在不转动

时所受到的重力或外部力矩的合力,动态转矩是指负载在转动时所受到的

惯性力矩。

根据具体应用需求,可以确定所需的最大转矩和平均转矩。

3.选择电机型号:根据所需的转矩和转速要求,可以在FANUC伺服电

机产品目录中找到合适的电机型号。

目录中提供了各个型号电机的技术参数,包括额定转矩、峰值转矩、额定转速等。

根据计算得到的所需转矩,

选择合适的电机型号。

4.验证选型结果:选型后需要对结果进行验证,以确保所选的电机能

够满足实际应用需求。

这一步可以通过仿真软件进行模拟,将所选的电机

参数输入仿真软件中,模拟系统的运行情况,验证所选电机的动态响应、

稳态误差等性能是否满足要求。

5.确定电机驱动器:选型完成后,还需要确定相应的电机驱动器。

FANUC伺服电机通常配套使用FANUC伺服放大器,以确保电机的正常工作。

电机驱动器的选择要考虑与所选电机型号的兼容性、电压、控制方式等因素。

总结来说,FANUC伺服电机的选型计算涉及到负载特性的确定、转矩

的计算、电机型号的选择、选型结果的验证以及驱动器的确定等步骤。

选

型计算的目的是确保所选的电机能够满足实际应用需求,同时提高系统的性能和可靠性。

FANUC刀库伺服参数说明

关于I/O BETA LINK查找及参数fanuc系统中有一种定义叫I/0 LINK 它是系统的轴的一种扩展,这种轴可以用来做一些简单的精确控制,此轴的坐标显示、诊断、参数设定,都在〈PMM>画面下.PMM 就是FANUC 的一种定义。

通用的伺服电机PMC控制方法一般就这两种; I/O LINK 轴的基本控制参数都要通过PMM 软键里来设定.使用FANUC I/O LINK 控制的电机只能是FANUC I/O LINK 电机( B系列IO-LINK伺服电机)1 当I/O BETA LINK AMP显示为A U 小U交替变化时,证明I/O BETA参数错,请检查参数30 、31、106、180的数。

大U显示是参数输入后,必须关断系统电源。

小U显示是要零点设置。

2 查看I/O BETA AMP参数的方法:A:将参数960的0—3号要设置,0位是设定SLA VE(连结)的。

1、2位是设定连结的形式。

3位是供给运动功能。

详细说明在16I参数的4.8项960#1=1:与卡交互,=0:与放大器交互B:还要查看参数8760及9976的第7位是否为1,并检查有没有PMM功能,它的软编号为8A00,此功能在0I系统为基本功能可考出。

例如:PRM8760内设为8500。

那么:程序是O8500+2*10既O8520.2的含义是I/O LINK β AMP所在的I/O LINK AMP串口的位置。

★检查I/O LINK 上串的部件的操作方法:[SYSTEM]→[PMC]→[PMCDGN]↓[TITLE] [STATUS] [ALMRM] [TRACE] [I/O CHK][I/O LINK] C:I/O BETA 伺服参数在I/O BETA LINK 维修书的3.9项和附录中的B项。

D:I/O BETA报警具体内容在I/O BETA LINK书中的128页。

E:美国格里森机床的软件安装较特出:160I系统要看是否是分离型的,若是请在装有HSSBD的板上将SW1旋钮转到0位,1位为系统启动直接进入格里森公司的界面。

FANUC伺服电机中文参数说明

FANUC伺服电机中文参数说明

1.型号和尺寸

FANUC伺服电机的型号包括三个部分:第一部分表示电机系列,例如

α-12/3000表示α系列电机;第二部分是电机尺寸,表示电机的尺寸和

输出功率;第三部分是序号,用于区分同一尺寸的不同电机。

常见的尺寸

有6、8、12、22等。

2.额定电压和功率

3.额定转速和转矩

4.制动器

5.极数和转子惯量

6.回转精度和重复定位精度

7.散热方式和防护等级

FANUC伺服电机的散热方式一般有自然散热和强制散热两种。

自然散

热通过电机本身的散热结构来实现散热,适用于一般的工作环境。

强制散

热通过外部风扇或冷却装置来对电机进行散热,适用于高温或封闭空间等

特殊环境。

防护等级表示电机的防护能力,常见的等级有IP65、IP67等。

以上是FANUC伺服电机中文参数的说明。

FANUC伺服电机具有高精度、高性能和高可靠性的特点,在工业自动化领域有着广泛的应用。

FANUC伺服电机中文参数说明

FANUC伺服电机中文参数说明1.功率参数:FANUC伺服电机的功率参数通常以千瓦(kW)为单位表示。

这是指电机能够输出的最大功率,也是电机的核心参数之一、功率越高,电机的输出能力越强。

2.额定转速:FANUC伺服电机的额定转速是指电机在额定电压和电流下能够运转的最高转速。

额定转速与电机的构造和设计密切相关,对于不同型号的电机可能会有所不同。

3.额定电压:FANUC伺服电机的额定电压是指电机运行所需的电压值。

通常以伏特(V)为单位表示。

额定电压决定了电机的运行参数和性能,不同的应用需求可能需要不同的额定电压。

4.额定电流:FANUC伺服电机的额定电流是指电机在额定电压下所需的电流值。

通常以安培(A)为单位表示。

额定电流决定了电机的负载能力和驱动能力,在选择适合的驱动器时需要考虑电机的额定电流。

5.额定转矩:FANUC伺服电机的额定转矩是指电机在额定电流下所能提供的最大转矩。

通常以牛顿·米(Nm)为单位表示。

额定转矩是评估电机驱动能力和动力性能的关键参数。

6. 包络尺寸:FANUC伺服电机的包络尺寸是指电机外形的尺寸,一般以毫米(mm)为单位表示。

根据应用需求,需要选择适合的电机尺寸以适应空间限制。

7.加速度:FANUC伺服电机的加速度是指电机在单位时间内能够改变其转矩和转速的能力。

通常以每秒平方(m/s^2)为单位表示。

加速度决定了电机的响应速度和动态性能。

8. 轴径:FANUC伺服电机的轴径是指电机输出轴的直径。

通常以毫米(mm)为单位表示。

轴径决定了电机的安装方式和接口形式,需要根据具体应用需求选择合适的电机轴径。

9. 支持通讯协议:FANUC伺服电机通常支持多种通讯协议,如FANUC伺服协议、EtherNet/IP、Modbus等。

这些通讯协议能够使电机与上位设备进行联动控制和数据传输。

10.配件附件:在使用FANUC伺服电机时,还可以选择各种配件附件,如编码器、刹车器、温度传感器等,以实现更精确的运动控制和故障保护。

伺服电机如何进行选型

伺服电机选型技术指南1、机电领域中伺服电机的选择原则现代机电行业中经常会碰到一些复杂的运动,这对电机的动力荷载有很大影响。

伺服驱 动装置是许多机电系统的核心,因此,伺服电机的选择就变得尤为重要。

首先要选出满足给 定负载要求的电动机,然后再从中按价格、重量、体积等技术经济指标选择最适合的电机。

述度自廿比 ioa% 各种电机的T-3曲线 (1)传统的选择方法这里只考虑电机的动力问题,对于直线运动用速度v(t),加速度a(t)和所需外力F(t)表 示,对于旋转运动用角速度3 (t),角加速度a (t)和所需扭矩T(t)表示,它们均可以表示为时 间的函数,与其他因素无关。

很显然。

电机的最大功被电机最大应大于工作负载所需的峰值 功率P 峰值,但仅仅如此是不够的,物理意义上的功率包含扭矩和速度两部分,但在实际的 传动机构中它们是受限制的。

用3峰值,T 峰值表示最大值或者峰值。

电机的最大速度决定了 减速器减速比的上限,n 上限二3峰值最大/3峰值,同样,电机的最大扭矩决定了减速比的下限, n 下P 「T 峰值/T 电机,最大,如果n 下限大于n 上限,选择的电机是不合适的。

反之,则可以通过对每 种电机的广泛类比来确定上下限之间可行的传动比范围。

只用峰值功率作为选择电机的原则 是不充分的,而且传动比的准确计算非常繁琐。

(2)新的选择方法一种新的选择原则是将电机特性与负载特性分离开,并用图解的形式表示,这种表示方 法使得驱动装置的可行性检查和不同系统间的比较更方便,另外,还提供了传动比的一个可 能范围。

这种方法的优点:适用于各种负载情况;将负载和电机的特性分离开;有关动力的 各个参数均可用图解的形式表示并且适用于各种电机。

因此,不再需要用大量的类比来检查 电机是否能够驱动某个特定的负载。

在电机和负载之间的传动比会改变电机提供的动力荷载参数。

比如,一个大的传动比会 减小外部扭矩对电机运转的影响,而且,为输出同样的运动,电机就得以较高的速度旋转, 产生较大的加速度,因此电机需要较大的惯量扭矩。

fanuc电机分类

fanuc电机分类

答案:

一、概述

发那科是一家以工业机器人为主要产品的公司,其机器人的运动驱动主要由电机完成。

发那科常见的电机类型有哪些,如何判断机器所使用的电机类型,是我们需要了解的问题。

二、电机类型

1. AC伺服电机

AC伺服电机的特点是具有高响应速度、高精度定位、动态性能优异等特点。

由于此种电机可以通过调整控制器实现闭环控制,因此可以实现精准控制。

发那科机器人中使用AC 伺服电机广泛,特别是在需要进行精细定位、调整位置等精准动作时使用较多。

2. 步进电机

步进电机具有转矩大、定位准确、响应速度快等特点。

发那科机器人中,步进电机常用于开启机械夹具、完成简单的位置调整等任务。

3. 直流电机

直流电机具有体积小、运转平稳、速度可控等优点。

发那科机器人中,直流电机常用在小功率的应用场合。

三、判断电机类型

如何判断发那科机器使用的是哪种电机类型呢?一般可从以下几个方面进行判断:

1. 从控制器参数上判断:不同类型的电机驱动控制器参数是不相同的,查看控制器参数可以初步判断发那科机器所使用的电机类型;

2. 从电机外观上判断:不同类型的电机形状和外观也有所不同,通过直接观察电机外观也能初步判断电机类型;

3. 从机器运动轨迹上判断:不同类型的电机控制机器人运动的方式和规律不同,可以通过观察机器运动轨迹来判断所使用的电机类型。

四、总结

通过本文的介绍,我们了解了发那科常见的电机类型及其特点,以及如何判断机器所使用的电机类型。

希望能帮助大家更好地了解和使用发那科机器人。

FANUC伺服电机选型计算手册

αi βi αi(HV) βi(HV)

200V 200V 400V 400V

中惯量,适用于进给驱动轴 小型、高速、大功率,优越的高加速性能 高性价比、紧凑型电机 αiF 电机的高电压信号 αiS 电机的高电压型号 βi 电机的高电压型号

z 1.1 低压(200V)系列伺服电机

低压伺服电机是目前我们最常用的伺服电机。其产品系列包括 αiF、αiS 以及 βiS 三个

z 1.2 高压(400V)系列伺服电机

高压伺服电机规格列表:

电机类型 电机功率(额定)

பைடு நூலகம்

扭矩

α(HV)iF

1.4 ~ 4kW

4 ~ 22Nm

α(HV)iS β(HV)iS

0.75 ~ 220kW 0.5 ~ 3kW

2 ~ 3000Nm 2 ~ 40Nm

1.0 2011-5-11

Ver

Date

沈锦波 Design

概括言之,即选择与机械相匹配的电机,主要包括以下因素: 1、 负载惯量比; 2、 加减速特性(短时加工因素); 3、 连续负载扭矩; 4、 电机速度; 5、 扭矩的均方根值; 6、 动态刹车距离。 需要注意的是,需要通过正确的计算方法,对电机进行选择。 除了对电机大小的选择以外,在选择电机的过程中,还必须要考虑电机的工作环境。例如: 高温、高湿度、粉尘等因素。这样就需要对电机的防护等级进行选择。 下面就针对上述的各个因素进行说明。

系列的电机。这三种规格的电机如下表:

电机类型 电机功率(额定)

扭矩

αiF

0.5 ~ 9kW

1 ~ 53Nm

αiS

0.75 ~ 60kW

2 ~ 500Nm

βiS

0.05 ~ 3kW 0.16 ~ 40Nm

数控机床伺服电机的选择计算

JL Jm×2.5JM:伺服电机的转动惯量

(3)加速扭矩TA

TA= +TF(Nm)

TA Tmax×0.8Tmax:伺服电机最大扭矩

(4)最大切削扭矩Tc

TC= +TF(Nm)

TC Tms×1.5Tms:伺服电机额定扭矩

(5)连续有效负荷扭矩Trms

Trms= TC (Nm)TC:最大切削扭矩D:最大工作率

(2)直连最大切削扭矩Tc

Tc= +TF≈0.16FZ×PB(Nm)

TC≈0.16FZ(千牛)×PB(毫米)

Trms TMS×0.8 Tms:伺服电机额定扭矩

(6)最大负荷持续时间tLON

计算超负荷百分比TC/TMS和最大工作率D,从图表上查出伺服电机允许的最大持续时间tMON

tLON tMONtMON:伺服电机允许持续时间

2.快速估算

(1)加速扭矩TA

TAmin)×(JL+ JM)(10-3Kgm2)

数控机床伺服电机的选择计算

1.选择依据计算

(1)最大速度n

n= × Fg0:g0速率PB:丝杠螺距

Z1:电机侧齿数Z2:丝杠侧齿数

n nmaxnmax:伺服电机最高转速

(2)马达轴上折算负载惯量JL

床鞍滑板和刀架总惯量JT=mT (Kgm2)

马达侧齿轮Z1惯量J1

丝杠侧齿轮Z2惯量J2

丝杠惯量JS= 0.77×103D4L(Kgm2)

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

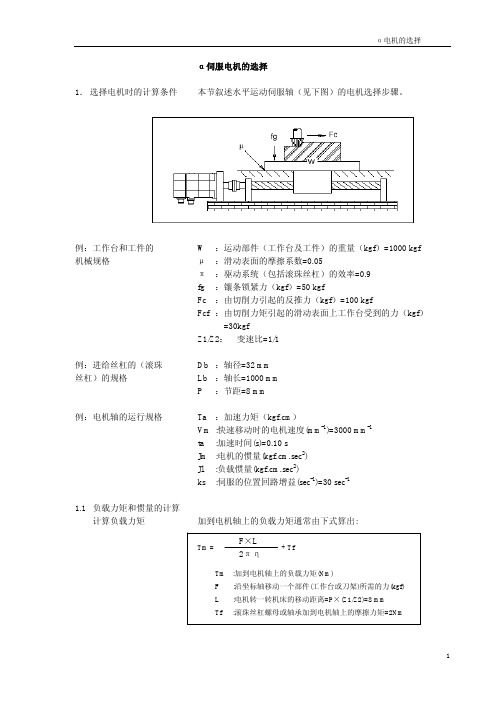

例:进给丝杠的(滚珠 丝杠)的规格

Db :轴径=32 mm Lb :轴长=1000 mm P :节距=8 mm

例:电机轴的运行规格

Ta :加速力矩(kgf.cm) Vm :快速移动时的电机速度(mm-1)=3000 mm-1 ta :加速时间(s)=0.10 s Jm :电机的惯量(kgf.cm.sec2) Jl :负载惯量(kgf.cm.sec2) ks :伺服的位置回路增益(sec-1)=30 sec-1

Ta=12.1 Nm,;Tm=To=0.9 Nm;t1= 0.1 s;t2=1.8s;t3=7.0s。

(12.1+0.9)2×0.1+0.92×1.8+(12.1-0.9)2×0.1+0.92×7

Trms =

t0

= 20.2 Nm < Ts×0.9=2.9×0.9=2.61 Nm 因此,用α3/3000 电机可以满足上述运行条件。(条件 3)

J L= 0.0082+0.0165 = 0.0247(kgf.cm.s2) 负载惯量对电机的控制特性和快速移动的加/减速时间都有 很大影响。负载惯量增加时,可能出现以下问题:指令变化后,需 要较长的时间达到新指令指定的速度。若机床沿着两个轴高速运动 加工圆弧等曲线,会造成较大的加工误差。 负载惯量小于或等于电机的惯量时,不会出现这些问题。若负载惯 量为电机的 3 倍以上,控制特性就会降低。实际上这对普通金属加 工机床的工作的影响不大,但是如果加工木制品或是高速加工曲线 轨迹,建议负载惯量要小于或等于电机的惯量。

7

α电机的选择

计算在一个负载变化的 工作周期内的转矩 Trms

若负载(切削负载,加/减速度)变化频繁,其力矩-时间图 如下图所示。用该图计算出力矩的均方根值后进行核算,和 上述一样,使其小于或等于电机的额定力矩。

1.4 计算最大切削 力矩的负荷百分比

核算工作台以最大切削力矩 Tmc 运动的时间(在负荷期间 或 ON 的时间)要在希望的切削时间内。(条件 5) 如果切削时加于电机轴上的 Tmc(最大负载力矩)--由§1.1 算得的—小于电机的静止额定力矩(Tc)与α(热效率)的乘积,则所选 电机可以满足连续切削。若 Tmc 大于该乘积(Tmc>Tc×α),则 按下述步骤计算负荷时间比(ton)。Tmc 可以在整个切削周期内加 到电机上。(假设α为 0.9,考虑机床运行条件计算负荷百分比。)

计算力矩时,要注意以下几点: 。考虑由镶条锁紧力(fg)引起的摩擦力矩

根据运动部件的重量和摩擦系数计算的力矩通常相当小。镶条 锁紧力和滑动表面的质量对力矩有很大影响。 。滚珠丝杠的轴承和螺母的预加负荷,丝杠的预应力及其它一些因 素有可能使得滚动接触的 Fc 相当大。小型和轻型机床其摩擦力矩 会大大影响电机的承受的力矩。 。考虑由切削力引起的滑动表面摩擦力(Fcf)的增加。切削力和驱 动力通常并不作用在一个公共点上如下图所示。当切削力很大时, 造成的力矩会增加滑动表面的负载。 当计算切削时的力矩时要考虑由负载引起的摩擦力矩。

·不控制加/减速时

速度

指令

转矩

Vm

Ta

ta

时间

Vm 速度

计算加速力矩:步骤 2

公式为:

Ta =

Vm ×2π× 1 ×(Jm+JL)

60

ta

1

Ta = 为了得到电机k轴s 上的力矩 T,应在加速力矩 Ta 上增加 Tm

(摩擦力矩)。

T = Ta+Tm T = 12.1(Nm)+0.9(Nm) = 13.0 (Nm)

例如: 工作台和工件的 W 为 1000kg,L 为 8mm,则其惯量计算得: JW = 1000/980×(0.8/2/π)2 = 0.0165(kgf.cm.s2)

3

轴速的物体的惯量(惯量的折算)

α电机的选择

·回转中心偏离轴心 的圆柱体的惯量

惯量 J0 折算到电机轴上后的计算方法如下: J = ( Z1 )×J0 (kgf.cm.s2)

Trms =

(Ta+Tm)2 t2+Tm2t2+(Ta-Tm)2t1+To2t3 t0

Ta :加速力矩 Tm :摩擦力矩 To :停止时的力矩 如果 Trms 小于或等于电机静止时的额定力矩(Ts),则选择 的电机可以使用。(考虑到发热系数,核算时静止力矩应为 实际静止额定力矩的 90%。

例子: 在下列条件下选用α3/3000(Ts=31 kgf.cm)=3.0Nm 的电机:

Tmc<Tc×α 可用最大切削力矩连续运行(用最大切削力 矩运行的周期负荷百分比是 100%)。

Tmc>Tc×α 根据下图和公式计算周期负荷的百分比。

例如: 如§1.1 的计算结果: Tmc=21.8 kgf.cm=2.1 Nm OS: Tc=30 kgf.cm=2.9 Nm 2.9×0.9=2.6 Nm>2.1 Nm=Tmc

1.3 计算力矩的均方根值

计算快速定位频率

绘制快速定位一个周期的速度-时间和转矩-时间图,如下 图。普通切削时,快速定位的频率不会有问题;但是,对于 有些频繁快速定位的机床必须检查加/减速电流是否会引起 电机过热。

根据力矩-时间图可以得到一个运行周期的加于电机上力矩 的均方根值。对该值进行核算,确保要小于或等于电机的额 定力矩(条件 3)。

1.1 负载力矩和惯量的计算 计算负载力矩

加到电机轴上的负载力矩通常由下式算出:

Tm =

F×L

2πη

+ Tf

Tm :加到电机轴上的负载力矩(Nm) F :沿坐标轴移动一个部件(工作台或刀架)所需的力(kgf) L :电机转一转机床的移动距离=P×(Z1/Z2)=8 mm Tf :滚珠丝杠螺母或轴承加到电机轴上的摩擦力矩=2Nm

J=0.78×10-6Db4Lb (kgf.cm.s2)

例如: 滚珠丝杠的 Db 为 32mm,Lb 为 1000mm,其惯量为 Jb 为: J = 0.78×10-6×3.24×100 = 0.0082(kg.cm.s2)

J=

W 980

L × ( 2π )2 (kgf.cm.s2)

W :沿直线运动物体的重量(kg) L :电机一转物体沿直线的移动距离(cm)

6

α电机的选择

计算加速力矩:步骤 3

核算上面步骤 2 计算出的力矩 T 应小于或等于放大器已限 定的力矩。用相应电机的速度-转矩特性和数据单核算由步骤 1 算得 的 Vr 时的 T 应在断续工作区内。 因为 Vr 为 2049(min-1),T 为 13.0(Nm),用指定的时间常数加速是 可能的(条件 2)。

载力矩。调整镶条锁紧力时,要监测其摩擦力矩,注意不要产生过 大的力矩。

计算负载惯量

·圆柱体(滚珠丝杠,齿轮, 联轴节等)的惯量计算

与负载力矩不同,负载惯量可以精确地算出。由电机的转动 驱动的物体的惯量形成电机的负载惯量,无论该物体是转动还是沿 直线运动。对各运动物体分别计算其惯量,然后按一定规则将各物 体的惯量加在一起,即可得出总惯量。总惯量可按下述方法计算:

。进给速度会使摩擦力矩变化很大。欲得到精确的摩擦力矩值,应 仔细研究速度变化,工作台支撑结构(滑动接触,滚动接触和静压 力等),滑动表面材料,润滑情况和其它因素对摩擦力的影响。 。机床的装配情况,环境温度,润滑状况对一台机床的摩擦力矩影 响也很大。大量搜集同一型号机床的数据可以较为精确的计算其负

2

α电机的选择

4

1.2 加速力矩的计算 计算加速力矩:步骤 1

·直线加/减速

α电机的选择

如果负载惯量比 3 倍的电机惯量大的多,则控制特性将大大下降。 此时,电机的特性需要特殊调整。使用中应避免这样大的惯量。若 机械设计出现这种情况,请与 FANUC 联系。

按下步骤计算加速力矩: 假定电机由 NC 控制加/减速,计算其加速度。将加速度乘 以总的转动惯量(电机的惯量 + 负载惯量),乘积就是加速力矩。 计算式如下。

例子: 在下列条件下进行直线加/减速: 电机为α2/3000。首先计算电机和负载惯量,然后计算

加速转矩。电机惯量 Jm 为 0.0061(kgf.cm.s2),Vm 为 3000(min-1),ta 为 0.1(s),ks 为 30(sec-1),JL=0.0247(kgf.cm.s2)。

Ta = 3000/60 ×2π×1/0.1×0.0061×(1-e-30×0.1)+ + 3000/60×2π×1/0.1×0.0247×(1-e-30×0.1)÷0.9

α电机的选择

α伺服电机的选择 1. 选择电机时的计算条件 本节叙述水平运动伺服轴(见下图)的电机选择步骤。

例:工作台和工件的 机械规格

W :运动部件(工作台及工件)的重量(kgf)=1000 kgf μ :滑动表面的摩擦系数=0.05 π :驱动系统(包括滚珠丝杠)的效率=0.9 fg :镶条锁紧力(kgf)=50 kgf Fc :由切削力引起的反推力(kgf)=100 kgf Fcf :由切削力矩引起的滑动表面上工作台受到的力(kgf)

Z2 J0 :折算前的惯量(kgf.cm.s2)

பைடு நூலகம்

·对负载惯量的限制

M J = J0+

980

R2 (kgf.cm.s2)

J0 :围绕圆柱体中心回转的转动惯量(kgf.cm.s2) M :物体的重量(kg) R :回转半径(cm)

上述公式用于计算大齿轮等零件的惯量。为了减小重量和惯量,这 些零件的结构都是中空的。上述计算的惯量值的和是电机加速的负 载惯量 J。 上述例子计算得到的 JB 及 JW 的和就是负载惯量 J L。

Ta = 123.7(Kg.cm) = 12.1(Nm) Vr = 2049(min-1) 由该式可知,加速时,在转速 2049(min-1)时,要求加速力矩为 12.1 Nm。由上面的速度-力矩特性可以看出,用α3/3000 电机可满足加速要求。由于已将电机换为α3/3000,则法兰盘尺寸 已经变为 130mm×130mm。若机床不允许用较大电机,就必须修 改运行特性,例如,使加速时间延长。