蜂窝陶瓷蓄热体换热效率和高度

蜂窝陶瓷

蜂窝陶瓷蜂窝陶瓷是一种多孔性的工业用陶瓷,其内部是许多贯通的蜂窝形状的平行通道,这些蜂窝体单元由格子状的簿的间壁分割而成。

其材质目前主要有堇青石2MgO.2AL2O3.5SiO2),钛酸铝(AL2TiO5),莫来石(3AL2O3.2SiO2),刚玉(AL2O3)及复合型等,与一般陶瓷相比,具有低热膨胀性、耐热冲击、比表面积大、耐腐蚀等特性。

孔密度最高可达800孔/平方英寸。

汽车行业使用堇青石蜂窝陶瓷作载体,由于其比表面积大,可以负载足够的贵金属等催化活性组分,从而组成汽油、柴油汽车、载重运输车的尾气净化装置,使通过的汽车废气一氧化碳(CO)、碳氢化合物(HC),氮氧化合物(NOX)得以净化后排出。

火力发电厂燃煤锅炉的烟气去除NOX净化系统,国外的大量垃圾焚烧有害气体净化系统、化学工业和采矿业的有毒气体净化处理也普遍使用蜂窝陶瓷作为载体。

冶金行业蓄热式燃烧器目前正大力推广使用蜂窝陶瓷作为蓄热体,利用其表面积大、热阻小、导热性能好、耐热冲击,实现真正意义上的频繁快速蓄热换热、降低污染气体排放的目的。

另外,在特种钢材金属液的过滤等方面也有很大的使用价值。

化学工业和石油工业传质和分离工程领域使用蜂窝陶瓷规整填料,比目前该行业普遍使用的波纹填料在改善流体均匀分布,提高分离效率及解决放大效应,降低填料层阻力及持液量以提高生产效率等方面更为有效。

燃气灶具等采用较簿的蜂窝陶瓷片覆盖火口上方,能使热量均衡分布,提高节能效果。

高铝陶瓷过滤片高铝质蜂窝陶瓷载体即高铝陶瓷过滤片是为适应欧、美、英等发达国家石油化工脱硫催化剂用的需求而开发的。

使用这种新型载体浸渍催化剂后,可以提高脱硫效率,促使气硫分布均匀而降低气阻等效果。

使用高温煅烧成的大颗粒坚硬团聚状氧化铝作为载体的主体原料,载体中氧化铝含量达90%以上,并使用螺旋式搅拌磨和闭环粉磨工艺加工,使a-Al2O3颗粒呈球状,且粒度分布集中,很好地满足了高气孔率和优势孔径孔隙分布集中的要求,提出了微孔陶瓷载体显微结构目标模型,解决了无机材料高气孔率和高机械强度不可兼得的难题。

蜂窝陶瓷蓄热体

蜂窝陶瓷蓄热体蜂窝陶瓷蓄热体是一种常见的热交换和蓄热材料,广泛应用于工业和民用领域。

它的设计结构独特,能够有效地吸收和释放热能,提供稳定且持久的热源。

结构和原理蜂窝陶瓷蓄热体的基本结构由许多小孔组成,这些小孔被称为蜂窝孔,它们呈六边形或四边形的形状排列。

蜂窝孔的大小和形状可以根据具体的应用需求进行调整。

蜂窝陶瓷蓄热体通常由高热容量的陶瓷材料制成,如陶瓷纤维、氧化铝等。

这些陶瓷材料具有优异的导热性能和稳定的化学特性,能够承受高温环境下的蓄热和释放过程。

蜂窝陶瓷蓄热体的原理是利用其结构中的蜂窝孔来增加表面积,从而增加热传导效率。

当蓄热体暴露在高温环境中时,热量会被吸收并传导到蜂窝孔的表面。

蜂窝孔的壁面积大大超过了蓄热体的外表面积,从而增加了热量的吸收和储存能力。

应用蜂窝陶瓷蓄热体具有广泛的应用领域,下面列举几个主要的应用案例:1. 工业加热蜂窝陶瓷蓄热体广泛应用于各种工业加热设备中,如炉子、烧嘴等,用于提供稳定的热源。

它可以通过吸热和释热的循环过程,实现高效的热能利用,降低能源消耗。

2. 太阳能利用蜂窝陶瓷蓄热体可以作为太阳能热水器和太阳能发电系统中的蓄热介质。

它可以在白天吸收太阳能并将其储存起来,在晚上或阴天释放热量,提供持续的热能供应。

3. 燃气热水器蜂窝陶瓷蓄热体也被应用于家用燃气热水器中,用于快速加热和储存热水。

蓄热体可以在短时间内将水加热至适宜温度,并保持水温稳定,提供持续的热水供应。

4. 汽车尾气处理蜂窝陶瓷蓄热体还被广泛应用于汽车尾气处理系统中。

它可以有效地吸附和储存废气中的有害物质,并在适当的条件下释放出来进行进一步处理,以减少尾气对环境的污染。

优点和挑战蜂窝陶瓷蓄热体有许多优点,也存在一些挑战。

优点•高热容量和导热性能,能够快速吸收和释放热量。

•稳定的化学特性,能够承受高温环境下的蓄热和释放过程。

•结构紧凑,占用空间小,易于安装和维护。

•耐腐蚀和耐磨损,具有较长的使用寿命。

挑战•蓄热和释放过程中可能产生的热损失,降低了系统的热效率。

蓄热燃烧技术的应用

蓄热燃烧技术的应用蓄热燃烧技术是基于蓄热室的概念回收废气的余热,实现余热极限回收和助燃空气的高温预热,达到节能效果。

蓄热室最早发明于1858年,主要用在玻璃熔炉、平炉、熔铝炉等工业路上。

自20世纪70年代能源危机后,节能降耗得到各个国家的重视,蓄热式燃烧技术由于能够最大限度地回收出炉烟气的热量,大幅度地节约燃料、降低成本,同时还能减少CO2和NO x的排放量。

因此,该技术在国际上被称为二十一世纪的关键技术之一。

1.蓄热式燃烧器九十年代至今, 美、日、英等国开发出蓄热式燃烧器,并不断加以发展完善,实现了高效节能与低污染排放,现已成功地应用于加热炉、热处理炉、锻造炉等工业炉上。

蓄热式燃烧器是一种集燃烧器、换热器、排烟功能为一体的新型燃烧器,主要通过蓄热体,利用烟气热量将空气预热至高温,很大地提高热能利用率;同时又采用了分级燃烧和烟气回流技术,减少了燃烧污染的排放量。

蓄热式燃烧器主要有陶瓷蓄热室、燃料喷口、高温空气喷口、绝热管道、换向阀等组成。

燃烧器喷口既是火焰入口又是烟气排出口。

蓄热室大多紧靠在燃烧器上,蓄热体材料的主要成分是氧化铝,一般采用直径为十几毫米的陶瓷球。

近来已发展采用蜂窝陶瓷体作为蓄热体,蜂窝陶瓷蓄热体比陶瓷球蓄热体具有更大的比表面,蓄热效率更高。

蓄热式燃烧器必须成对安装,两个为一组。

其中包括两个相同的燃烧器,两个蓄热器、一套换向阀门和配套控制系统。

如图1所示。

A烧嘴工作时,燃料和空气由A 烧嘴喷入,燃烧生成的火焰加热物料,高温烟气进入B烧嘴,并通过辐射、对流传热将热量传给蓄热体,烟气温度降低到200℃以下经过换向阀排出。

然后换向工作,冷空气通过B烧嘴的蓄热室后,已含热量的蓄热体再以对流换热为主的方式将空气预热至高温(一般空气预热温度与排烟入口温度仅差50~150 ℃),而使传热蓄热体被冷却。

换向阀一般以30~200s的频率进行切换,使两个蓄热体处于蓄热与放热交替工作状态,周而复始地运行。

蜂窝陶瓷蓄热体介绍

蜂窝陶瓷蓄热体目前广泛用于工业热工设备节能技术方面,使工业热工设备提高效率,降低能耗,提高产量和改善质量,是解决能源与环境问题的重要而有效的手段。

蜂窝陶瓷蓄热体截面孔主要有正方形和正六边形两种孔结构,且孔道是相互平行的直通道结构。

这种结构大大降低了气孔流经的阻力,大幅度提高了蓄热体的单孔体积换热效率。

产品功能:1.降低废气热损失,最大限度提高燃料的利用率,降低单位能耗;2.提高理论燃烧温度,改善燃烧条件,满足热工设备的高温要求,扩大低热值燃料的应用范围,尤其是高炉煤气的应用范围,提高燃料热值的利用率;3.改善炉膛热交换条件,提高设备的产量和产品的质量,减少设备投资;4.降低热工设备单位产品的废气排放量及有害气体的排放量,减少大气污染,改善环境。

产品材质:堇青石质、莫来石质、铝质、刚玉莫来石质、致密堇青石、致密莫来石等;产品规格:尺寸:100×100×100、100×150×150、150×150×150、150×150×300(mm)等,可根据客户要求尺寸生产。

孔数:25×25、40×40、43×43、50×50、60×60等孔型:正方形、矩形、正六边形、圆形、三角形等以上可根据客户要求生产各种规格。

产品特点:蜂窝陶瓷蓄热体具有低热膨胀性、比热容大、比表面积大、压降小、热阻小、导热性能好、耐热冲击好等特性;广泛用于冶金机械行业蓄热式高温燃烧技术(HTAC),它把回收烟气余热与高效燃烧及降低NOX排放等技术有机的结合起来,从而实现极限节能降低NOX 排放量的目的。

主要使用范围:钢铁厂、垃圾焚烧炉、废气处理热工设备、化工厂、冶炼厂、发电厂、动力产业锅炉、燃气轮机、工程取暖装备、乙烯裂解炉等。

产品功能:1.材质多样,可根据客户和使用环境的不同,选用不同材质和规格的产品。

2.孔壁薄、容量大、蓄热量大、占用空间小。

陶瓷金属蜂窝蓄热体

陶瓷金属蜂窝蓄热体1. 引言陶瓷金属蜂窝蓄热体是一种高效的热能储存和释放材料,广泛应用于工业生产和能源领域。

本文将从材料特性、制备工艺、应用领域和未来发展方向等方面进行详细介绍和分析。

2. 材料特性陶瓷金属蜂窝蓄热体具有以下特点: - 高热容量:陶瓷金属蜂窝蓄热体能够在较短时间内吸收和释放大量热能,具有较高的热容量,可以实现高效的热能储存和释放。

- 良好的热传导性:蜂窝结构使得热能能够快速传导到整个材料中,提高了热传导效率,减少了能量损失。

- 耐高温性:陶瓷金属蜂窝蓄热体能够在高温条件下长期稳定运行,适用于各种高温工艺和能源系统。

- 耐腐蚀性:陶瓷金属蜂窝蓄热体具有良好的耐腐蚀性能,能够在恶劣环境中长期使用。

3. 制备工艺陶瓷金属蜂窝蓄热体的制备主要包括以下步骤: 1. 材料选择:选择具有高热容量和耐高温性的陶瓷和金属材料作为基础材料。

2. 切割和加工:将陶瓷和金属材料切割成蜂窝结构的形状,并进行表面处理,提高材料的热传导性能。

3. 焊接和连接:将切割好的陶瓷和金属蜂窝结构进行焊接和连接,形成完整的蓄热体结构。

4. 表面涂层:对蓄热体进行表面涂层处理,增加材料的耐腐蚀性和热传导性能。

5. 检测和调试:对制备好的陶瓷金属蜂窝蓄热体进行检测和调试,确保其性能符合要求。

4. 应用领域陶瓷金属蜂窝蓄热体在以下领域有广泛的应用: 1. 工业生产:用于高温工艺的热能储存和释放,如炼铁、炼钢、炼化工等行业。

2. 太阳能热能利用:用于太阳能集热器的热能储存和利用,实现持续供热和供暖。

3. 能源系统:用于能源系统的热能储存和调节,提高能源利用效率。

4. 建筑节能:用于建筑的热能储存和释放,实现节能减排和舒适的室内环境。

5. 未来发展方向陶瓷金属蜂窝蓄热体在未来的发展中有以下几个方向: 1. 提高热容量:通过材料的改良和结构的优化,提高陶瓷金属蜂窝蓄热体的热容量,实现更高效的热能储存和释放。

2. 提高热传导性:通过表面处理和材料选择,提高陶瓷金属蜂窝蓄热体的热传导性能,减少能量损失。

某蜂窝陶瓷蓄热体热交换特性数值模拟及优化

某蜂窝陶瓷蓄热体热交换特性数值模拟及优化陈志超【摘要】采用正交试验方法,对某蜂窝陶瓷蓄热体的吸热、放热过程进行数值模拟,研究蓄热体孔边长、蓄热体孔壁厚、蓄热体长度、烟气入口温度、气体流速和换向时间等参数对蓄热体压力损失和综合换热系数等热交换特性参数的影响规律,通过回归分析得出各参数的影响显著性排序,最终得到最优的蓄热体结构和工况参数.【期刊名称】《韶关学院学报》【年(卷),期】2018(039)006【总页数】5页(P52-56)【关键词】蓄热体;热交换特性;数值模拟;优化设计;正交试验【作者】陈志超【作者单位】韶关学院物理与机电工程学院,广东韶关512005【正文语种】中文【中图分类】TK122为回收锻造加热炉中的热量以用于预热助燃空气,锻造加热炉中常配有蓄热体.蓄热体通过周而复始地吸收烟气的热量并向助燃空气释放热量,实现锻造余热回收,如图1所示.研究蓄热体热交换特性对提高余热回收效率具有重要意义.目前,国际火焰协会(IFRF)、荷兰、德国、瑞典、美国等国家均对余热回收技术进行了大量研发[1-3],应用方面则是日本处于领先地位.我国清华大学、北京科技大学、华南理工大学、宝钢技术中心等对该技术进行了研发和推广,主要集中在炉型、蓄热体和换向阀等关键部件的材质和形状的选用,换向时间、燃气空气的流速和质量分数对燃烧火焰特性的影响等方面[4-6].对蓄热体的热交换特性,已发表的研究主要是基于类比方法进行理论推导以求出近似的解析解[1],或者是利用单因素法进行数值模拟或试验验证[2-3].由于影响蓄热体热交换特性的因素数量多,单因素法显然不够全面,而限于试验条件和时间,做全因素试验也不可取.本文基于正交试验法,采用Ansys软件中的Fluent模块对某蜂窝陶瓷蓄热体不同结构和工况参数下的余热回收过程进行数值模拟,得出其热交换特性参数,主要是综合换热系数和压力损失及其变化规律,并通过回归分析进行各因素的显著性排序,进而获得相对较优的蓄热体结构和工况参数,实现蓄热过程中较高的换热系数以及较低的压力损失.图1 蓄热体余热回收原理1 正交数值模拟试验设计蓄热体壁厚为定值且孔边长小于5 mm时,正方形孔的比表面积和开孔率均为最大[5],故选取正方形孔蜂窝式蓄热体作正交数值模拟,因气体流速平行于孔的轴线,忽略蓄热体整体与外界的热交换,可认为蓄热体各单元与气体的热交换是独立的,各单元间不发生热交换.故蓄热体中任一单元的换热特性即能反映整个蓄热体的换热特性[6].蓄热体单元为空心正四棱柱结构,其正方形横截面边长等于内孔边长(A)与壁厚(B)之和,如图2所示.图2 蓄热体单元蓄热体的综合换热系数、压力损失主要与蓄热体单元当量直径(孔边长A)、壁厚(B)、长度(C)、气体流速(D)、气体温度(E)和换向时间(F)有关[7].各因素水平取值如表 1 所示.流体流动情况主要用雷诺数Re表征,其大小决定了粘性流体的流动特性.对于正方形截面流道,Re=.其中u为流体流动速度,m/s;L为流道正方形截面边长,m;v为流体粘滞系数,m2/s[9].选取的试验参数中,流道横截面最大边长和流体最大流速分别为lmax=5 mm,umax=10 m/s.则最大雷诺数为Remax=271.93<2 000,说明气体在蓄热体中的流动形式为层流,应选取层流模型进行模拟.选取氧化铝作为蓄热体的材料,其主要物理性质参数参照文献[10]氧化铝主要物理性质的参数.表1 各因素水平取值因素水平序号 A/mm B/mm C/mm D/ms-1 S1 1 0.5 200 2 S2 2 1.0 400 4 F/s 10 20 S3 3 1.5 600 6 1 300 30 S4 4 2.0 800 8 1 350 40 S5 5 2.5 1 000 10 1 400 50 E/K 1 200 1 250通过蓄热体的烟气和空气入口速度已知,且由设备本身决定;而烟气和空气出口速度未知,但压力已知.因此,蓄热体有限元模型中气体流入的边界选取速度入口边界条件、气体流出的边界选取压力出口边界条件.由于蓄热体单元及流场几何结构具有轴对称性,为节省运算时间,取1/4个蓄热体单元进行模拟.其中,各平面的性质设置如下(如图3所示):(1)平面ABCD——烟气速度入口(空气压力出口);(2)平面HIJK——烟气压力出口(空气速度入口);(3)平面DCBEFG、平面KJILMN——传热表面;(4)平面HIBA、平面KHAD——旋转对称表面组1;(5)平面ILEB、平面NKDG——旋转对称表面组2;(6)平面JIBC、平面KJCD——气相、固相耦合表面;(7)平面MLEF、平面NMFG——绝热表面.由于蓄热体的蓄热和放热阶段进展速率不同步,存在一个不稳定的启动过程,其工作状态必须经过若干个传热周期才能逐渐趋于稳定.届时,相邻两个传热周期中,蓄热阶段和放热阶段的温度和压力分布将不再变化,故必须模拟出蓄热体的稳定工作状态.首先将整个蓄热体内的温度场均匀地设定为300 K(室温);然后令1200~1 400 K的高温烟气进入蓄热体,蓄热阶段开始;经过一个换向时间后,改变边界条件,令300 K的空气从烟气的出口进入蓄热体,使之在放热阶段被逐渐加热至一个传热周期结束;再把该周期的终末状态作为下一个传热周期的初始状态,继续依次循环计算下去,直至达到稳定状态为止.若前后两次放热阶段结束时的空气出口温度相差不超过3 K,即认为已达到稳定状态,停止计算.并认为此次蓄、放热过程的综合换热系数和压力损失为蓄热体稳态下的特性参数.图3 1/4蓄热体单元各平面2 试验结果及分析将影响蓄热体的各因素按6因素5水平正交表进行组合试验,结果如表3所示.表3 正交模拟试验结果试验序号 A B C 1 1 1 1压力损失/Pa 439 2 1 2 2 1 203 D 1 2 E 1 2 F 1 2综合换热系数/W·(m2·K)-1 5.83 8.61 3 1 3 3 3 3 3 10.682 215 4 13.46 4 122 5 1 5 5 5 5 5 14.40 6 978 1 4 4 4 4 4 6 2.58 739 7 2 2 3 4 5 19.45 1 288 2 1 2 3 4 5 8 7.19 916 9 2 4 5 1 2 3 6.41 377 2 3 4 5 1 2 10 2 5 12 3 4 6.01 197 11 3 1 3 5 2 4 3.90 794 12 3 2 4 1 3 5 3.10 228 13 3 3 5 2 4 1 7.98 438 14 3 4 1 3 5 2 8.46 165 15 3 5 2 4 1 3 7.05 435 16 4 1 4 2 5 3 2.40 261 17 4 2 5 3 1 4 2.92 575 18 4 3 1 4 2 5 3.69 131 19 4 4 2 5 3 1 8.63 314 20 4 5 3 1 4 2 5.40 72 21 5 1 5 4 3 2 2.99 413 22 5 2 1 5 4 3 3.82 146 23 5 3 2 1 5 4 3.05 33 24 5 4 3 2 1 5 3.94 144 25 5 5 4 3 2 1 8.26 216对综合换热系数和压力损失两个特性指标对各因素关系分别作回归分析,得出各因素影响显著性概率P值,如表4所示.当某个因素的P>0.05时,该因素的影响不显著;0.05≥P>0.01时,影响显著;P≤0.01时,影响极其显著;P值越小则影响越显著[8].可见,对综合换热系数,蓄热体边长、蓄热体孔壁厚和烟气入口速度的影响极其显著,烟气入口温度和换向时间的影响显著,蓄热体长度的影响不显著;对压力损失,蓄热体孔边长、蓄热体长度和烟气入口速度的影响极其显著,蓄热体孔壁厚、烟气入口温度和换向时间的影响显著.按各因素对综合换热系数影响的显著程度排序为蓄热体孔边长(A)>蓄热体孔壁厚(B)>烟气入口速度(D)>换向时间(F)>烟气入口温度(E)>蓄热体长度(C);按各因素对压力损失影响的显著程度排序为蓄热体孔边长(A)>烟气入口速度(D)>蓄热体长度(C)>烟气入口温度(E)>换向时间(F)>蓄热体孔壁厚(B).表4 各因素对综合换热系数和压力损失影响显著性概率蓄热体特性参数 A B C综合换热系数1.40×10-6 1.14×10-5 0.083 9 D E F 0.011 3压力损失5.23×10-5 0.047 5 0.004 8 0.025 1 0.002 0 0.002 5 0.027 1 0.016 0随着蓄热体孔边长、换向时间增大,综合换热系数单调递减.这是因为当蓄热体孔边长增大时,流道截面积增大,蓄热体孔壁面积与流道中的气体体积之比减小,单位体积的气体与蓄热体孔壁接触的面积减小,高温烟气与蓄热体、蓄热体与低温空气之间交换的热量也减小;由于换向时间的延长,单位时间内高温烟气和低温空气与蓄热体之间交换的热量减少,即热交换速率降低,因此综合换热系数都将减小.当蓄热体孔壁厚、蓄热体长度、烟气入口速度、烟气入口温度增大时,综合换热系数单调递增.这是由于蓄热体孔壁厚的增大,使得参与热交换的蓄热体材料增多,单位时间内气体与蓄热体交换的热量也增大;蓄热体长度增大时,高温烟气和低温空气在蓄热体中流过的长度更大,高温烟气向蓄热体释放的热量更多、低温空气从蓄热体吸收的热量也更多,在换向时间不变的前提下,热交换的速率增大,烟气入口流速增大时(空气入口流速也相应增大),气体与蓄热体之间的对流换热加剧,对流换热速率增大、对流换热系数增大;当烟气入口温度升高时,高温烟气向蓄热体释放的热量增加,低温空气从蓄热体中吸收的热量也增加,在换向时间不变的前提下,热交换的速率增大,因此综合换热系数都将增大.随着蓄热体孔边长增大,压力损失单调递减.这是因为,无论在吸热期还是放热期内,当蓄热体孔边长增大时,流道截面积增大,蓄热体孔壁面积与流道中的气体体积之比减小,单位体积的气体受到蓄热体孔壁的摩擦减小,故压力损失减小.当蓄热体孔壁厚、蓄热体长度、烟气入口速度、烟气入口温度、换向时间增大时,压力损失单调递增.这是由于蓄热体孔壁厚越大,则参与热交换的蓄热体材料越多,在蓄热体吸热期内,高温烟气通过蓄热体时向蓄热体释放的热量更多,其温度降低更多,压降也更大;在蓄热体放热期内,低温空气流经蓄热体时吸收的热量更多,温度和粘度增大;蓄热体长度增大时,气体在蓄热体内流动的距离均增大,受到蓄热体孔壁摩擦力的作用距离增大;吸热(或放热)期内,烟气(或空气)入口流速增大时,气体受到蓄热体孔壁的摩擦均增大;在蓄热体吸热期内,由于烟气入口温度更高,烟气向蓄热体释放的热量更多,另外由于烟气的粘度更大,增大了孔壁对烟气的摩擦力和烟气压力损失;在蓄热体放热期内,由于蓄热体内储存的热量更多,其向低温空气释放的热量也更多,使空气在预热后期具有更高的温度和粘度,增大了孔壁对空气的摩擦力和空气压力损失;由于换向时间的延长,在蓄热体吸热期内,高温烟气向蓄热体释放的热量更多,烟气的温度降低更多、压降也越大;在蓄热体放热期内,低温空气从蓄热体中吸收了更多的热量、在预热后期具有更高的温度和粘度,因此空气受到蓄热体孔壁的摩擦力增大,其压力损失也随之增大.综合换热系数和压力损失随各因素水平的变化趋势见图4、图5.图4 综合换热系数随各因素水平变化趋势图5 压力损失随各因素水平变化趋势3 确定较优的蓄热体结构工况参数组合由压力损失与各因素的关系可知,使综合换热系数最大的各因素组合为A1B5C5D5E5F1,使压力损失最小的各因素组合为A5B1C1D1E1F1.为达到综合换热系数尽可能大、压力损失尽可能小的目标,以下对各因素的较优水平值进行选取.蓄热体孔边长(A)增大会导致综合换热系数和压力损失均增大.由于综合换热系数增大是有利的,而压力损失增大却是不利的,即两者不可能同时达到最优.由于蓄热体孔边长对两者的影响均为最显著的,而使压力损失最小和综合换热系数最大的蓄热体孔边长分别是最大和最小的水平值,故应选取中间水平值A3,即3 mm.蓄热体孔壁厚(B)增大导致综合换热系数和压力损失均增大.由于蓄热体孔壁厚对综合换热系数的影响极其显著,对压力损失的影响也显著,故选取中间水平B3,即1.5 mm.蓄热体长度(C)增大时,综合换热系数和压力损失都呈增大趋势.由于蓄热体长度对压力损失的影响极其显著,而对综合换热系数的影响不显著,故按照使压力损失最小的原则,选取C1,即200 mm.烟气入口速度(D)增大时,综合换热系数和压力损失均增大.由于蓄热体孔边长对综合换热系数和压力损失的影响都极其显著,而使压力损失最小和综合换热系数最大的蓄热体孔边长分别是最小和最大的水平值,故应选取中间水平值D3,即6 m/s.烟气入口温度(E)增大时,综合换热系数和压力损失单调增大.由于烟气入口温度对两者均影响显著,可选取中间水平值E3,即1 300 K.换向时间(F)增大时,压力损失单调增大、综合换热系数单调减小.若取F1,即10 s,可同时使压力损失最小、综合换热系数最大.综上所述,较优的蓄热体结构和工况组合为A3B3C1D3E3F1,即孔边长为3 mm,孔壁厚为1.5 mm,长度为200 mm,烟气入口速度为6 m/s,烟气入口温度为1 300 K,换向时间为10 s.由于该组合不在6因素5水平正交表内,故进行补充模拟试验,得出其压力损失为608 Pa,综合换热系数为6.57 W/(m2·K).4 结论影响压力损失的因素按显著性从大到小为蓄热体孔边长>烟气入口速度>蓄热体长度>烟气入口温度>换向时间>蓄热体孔壁厚.影响综合换热系数的因素按显著性从大到小为蓄热体孔边长>蓄热体壁厚>蓄热体长度>烟气入口温度>换向时间>蓄热体长度.较优的蓄热体结构和工况参数组合为孔边长3 mm,孔壁厚1.5 mm,长度200mm,烟气入口速度6 m/s,烟气入口温度1 300 K,换向时间10 s.其对应的综合换热系数为6.57 W/(m2·K),压力损失为608 Pa.参考文献:【相关文献】[1]Saastamoinen J J.Heat transfer in cross flow regenerators[J].International Journal of Heat and Mass Transfer,1999(42):3205-3216.[2]Roy A,Das S.An analytical solution for a cyclic regenerator in the warm-up period in presence of an axially dispersive wave[J].International Journal of Thermal Sciences,2001,40(1):21-29.[3]Klein H,Eigenberger G.Approximate solutions for metallic regenerative heat exchangers[J].Int J Heat and Mass Transfer,2001,(44):3553-3563.[4]李伟,祁海鹰,由长福,等.蜂巢蓄热体传热性能的数值研究[J].工程热物理学报,2001,22(5):657-660.[5]陈红荣,孙英文,张灿,等.蜂窝蓄热体温度特性数学解析研究[J].煤气与热力,2007,27(3):39-42.[6]税安泽,龚晖,曾令可,等.高温空气燃烧技术蜂窝陶瓷传热模拟研究[J].工业炉,2009,31(2):9-14.[7]李茂德,程惠尔.高温空气燃烧系统中陶瓷蓄热体传热特性分析研究[J].热科学与技术,2004,3(3):255-260.[8]本书编写组.正交试验法[M].北京:国防工业出版社,1976.[9]杨世铭,陶文铨.传热学[M].2 版.北京:高等教育出版社,2006.[10]施林德尔.换热器设计手册:第二卷流体力学与传热学[M].马庆芳,马重芳,译.北京:机械工业出版社,1989.。

蜂窝型蓄热体传热过程热工特性的数值研究

蜂窝型蓄热体传热过程热工特性的数值研究□ 欧俭平 蒋绍坚 萧泽强中南大学能源与动力工程学院 长沙410083摘 要 介绍了高温空气燃烧过程中蜂窝型蓄热体的工作原理和损毁原因,并建立蓄热体三维非稳态传热数学模型。

采用代数雷诺应力模型和修正的速度-压力耦合算法SIMPL EC,耦合蓄热体内流体的流动和换热过程,用数值计算的方法研究了蜂窝型蓄热体的传热特性和格孔壁面上的应力变化规律。

结果表明:适当降低流过蓄热体的气体流速,缩短四通换向阀的切换时间,可降低烟气的出口温度,提高系统的余热回收率。

频繁的蓄热和释热过程变换,使蓄热体格孔壁面交替受到拉应力和挤压应力的作用,换向时间越短,应力交替作用的影响越大;流体的流速越大,应力变化越大。

关键词 高温空气燃烧,蜂窝蓄热体,热工特性,数值模拟Ξ高温空气燃烧技术是新兴的先进燃烧技术,具有显著的节能环保效果。

燃烧系统中的蓄热体是这种燃烧技术的关键部件之一。

与球形蓄热体相比,蜂窝型蓄热体具有比表面积大、质量轻、压力损失小、换向时间短等优越性[1]。

蓄热体热工性能的好坏受燃料种类和性能、加热与冷却的切换频率、燃烧产物对蓄热体的污染以及蓄热体自身的材料和结构等许多因素的影响。

对于确定的工作环境,蓄热体自身的高温结构强度、热稳定性、高温体积稳定性以及抗高温氧化、抗水化、抗冲刷等性能是影响蓄热体热工特性的重要因素。

这些因素限制了蜂窝型陶瓷蓄热体的适用范围。

目前,用于工业炉的蓄热材料仍以陶瓷球居多,蜂窝型陶瓷蓄热体的使用仅见于有限场合[2]。

在我国,蜂窝型蓄热体在蓄热式燃烧系统中的工业应用得到越来越多的重视[1~4],但对于蜂窝型蓄热体的热工特性,尤其是蓄热体所受应力的研究尚处于起步阶段。

为了掌握蜂窝型蓄热体的热工特性和影响因素,为实际应用提供依据,本工作运用数值模拟方法研究了蜂窝型蓄热体的传热特性和格孔壁面上的应力变化规律。

考虑到蜂窝陶瓷蓄热体狭长的格孔孔壁对通道内气体流动的影响,在计算流体力学软件CFX 基础上,采用壁面函数法,引入代数雷诺应力模型和修正的速度-压力耦合算法SIMPL EC,耦合蓄热体内的流体的流动和换热过程进行计算。

蜂窝陶瓷蓄热体介绍

1300 15~30

≥15 ≥2.5 28~38 45~55 9~14 ≤3.0

1.5~2.3

250

1450 ≤30 ≥18 ≥3 45~75 20~50 ~ ≤3.5

1.4~2.3

250

1650 ≤30 ≥18 ≥3 ≥75 15~25 ~ ≤3.0

HTAC技术用蓄热体规格说明

六角孔型蜂窝陶瓷蓄热体产规格:

大于 1.1MPa

大于600℃

大于1360℃

博鑫柴油车颗粒捕集器(DPF)

• 我们可以根据客户的要求提供不同目数的堇青石、

SiC材质的DPF产品

DPF性能指标

发动机排出 含PM 的黑 烟进入捕集器

气体分子通过多 孔陶瓷壁,PM颗 粒被阻截在捕集 器中待再生

性能 名称 单位

碳化硅

开口气 孔率 %

≥55

壁厚 mm

1.35 1.00 0.73 0.60 0.43

开孔率 %

64 67 64 61 68

• 本行业虽然以四方孔产品为主,但是我们公司也可以按

照客户的要求提供六角、圆形等其它孔型的产品。

工业用催化剂载体

• 博鑫公司生产的堇青石、氧化钛、氧化铝等各种

材质的蜂窝陶瓷催化剂载体,具有吸水率高,比 表面积大、机械强度高、耐腐蚀性强,广泛的应 用在脱臭、脱硝、光催化等废气净化领域,以及 有机合成、石油化学反应等领域。

1.5~2.2

≤2.8

刚玉/莫来石 Cordierite/Mullite

1.8~3.0

≤6

刚玉 Alumina 1.8~3.3

≤8

800~1200

750~800

1100~1300

1300~1400

蜂窝陶瓷研究报告

蜂窝陶瓷研究报告一、蜂窝陶瓷简介蜂窝陶瓷是一种多孔性的工业用陶瓷,其内部是许多贯通的蜂窝形状的平行通道,这些蜂窝体单元由格子体的薄的间壁分割而成。

其材质目前主要由堇青石(2MgO·2Al2O3·5SiO2),钛酸铝(Al2TiO5),莫来石(3Al2O3.2SiO2),刚玉(Al2O3)及复合型等,与一般陶瓷相比,具有低热膨胀性、耐热冲击、比表面积大、耐腐蚀等特性。

二、研究背景保护环境是中国的一项基本国策,随着中国工业化、城镇化进程的深入,中国环境污染问题日益突出。

汽车尾气中的主要污染物为氮氧化物(NO x),碳氢化合物(HC),一氧化碳(CO),二氧化硫(SO2)及微粒物质(铅化物、碳烟等)。

催化分解氮氧化物是治理NO x污染物的最有效的措施,其关键技术是寻找活性高、稳定性好、耐毒能力强的催化剂。

蜂窝陶瓷作为催化剂的良好载体,可用于汽车尾气净化器。

蜂窝陶瓷具有高的比表面积和良好的物理化学稳定性,另外还具有低密度、高渗透率、良好的能量吸收性能以及耐高温、耐腐蚀、化学稳定性和尺寸稳定性高、易于再生等优点。

三、国内外研究进展1975年美国康宁公司已能用挤出法批量生产薄壁堇青石质蜂窝陶瓷,用其制成的蜂窝陶瓷净化器应用到各种车型上。

以后随着净化空气的需求,蜂窝陶瓷载体迅速发展,产品很快从200孔/in2扩到300孔/in2,到1996年,HONDA公司就已经生产出的600孔/in2产品。

日本碍子株式会社(NGK公司)开发出(孔/in2/mil)400/6,400/4,600/3,900/2,300/8的蜂窝陶瓷载体。

美国和日本已研制出了600孔/in2、900孔/in2高孔密度、超薄壁型蜂窝陶瓷。

从生产技术和设备来看,国外生产厂家已普遍采用了塑性挤出成型、连续化微波干燥、自动切割、自动检测等工艺设备,而且实现了堇青石与载体烧成一次完成的烧成工艺。

国内从1984年开始用挤出法生产薄壁蜂窝陶瓷,已能自主生产400孔/in2,壁厚0.25mm的蜂窝陶瓷载体,热膨胀系数(25~1000℃)为2.0×10-6/℃左右,抗热震性能一般为500~550℃左右。

蜂窝陶瓷蓄热体传热与阻力特性的热态实验研究

实现显热回收

[ 1- 3]

。

蓄热体性能对蓄热室换热效率、蓄热室的大 小、布置都有重要影响, 直接关系到整个燃烧系 统的设计, 而目前国内对蓄热体性能参数的研究 还不够深入细致 , 很难直接指导工业设计。实验 采用四种不同规格蓄热体 , 对蓄热室内的温度分 布、蓄热体传热系数、阻力损失、温度效率、热 效率等重要参数进行研究 , 为工业生产提供直接 设计依据。 1 实验装置和方法 整个实验装置由蓄热式回收系统、 换向系统、

室上, 通过数据采集卡与计算机相连接, 实现温 度的自动采集。皮托管测速计按如图 1所示的位 置布置 4 支 , 通过压力采集器与计算机相连接, 通过计算机测量两侧进风、抽风的皮托管测速计 压差来显示流量。蜂窝体蓄热室的阻力损失通过 布置在进风口和燃烧室前的两 个 U 形管压力计 进行测量。 实 验 采 用 比 表 面 积 为 686 65 、 906 52 、 2 3 742 65 、 800 06m /m 四种蓄热体进行。

参 [ 1] 钟水库 , 马宪国 态特性实验研究 [ 2] 王 考 文 献

蜂窝型陶瓷 蓄热体换热 器的热动 工业加热 , 2006, 28( 4): 35- 38 高性 能复合相变 蓄热材 北京 : 冶金 工 业 出版 蜂 巢蓄热体换 热性能 897

华 , 王胜林 , 尧文涛

料的制备 与 蓄热 燃 烧技 术 社 , 2005 [ 3] 王皆腾 , 祁海鹰 , 李宇红等 的实验研究 - 899 [ 4] 编写组

图 4 炉膛温度对传热系数的影响

图 3 流量对传热系数的影响

图 5 流量对阻力损失的影响 ( 下转第 62 页 )

MLM蜂窝陶瓷系列

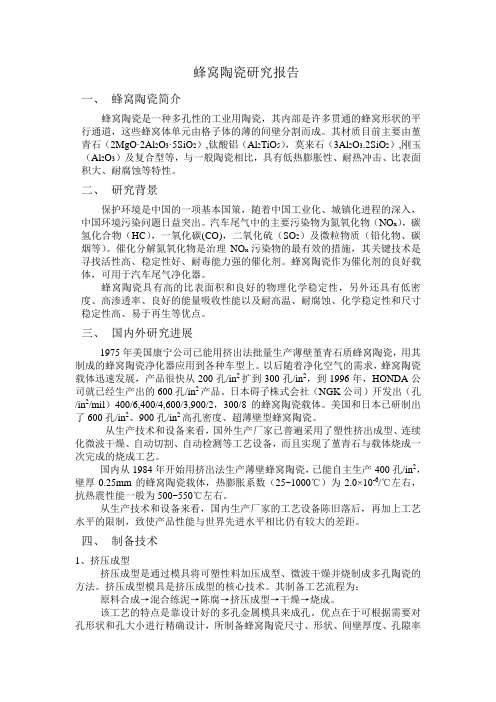

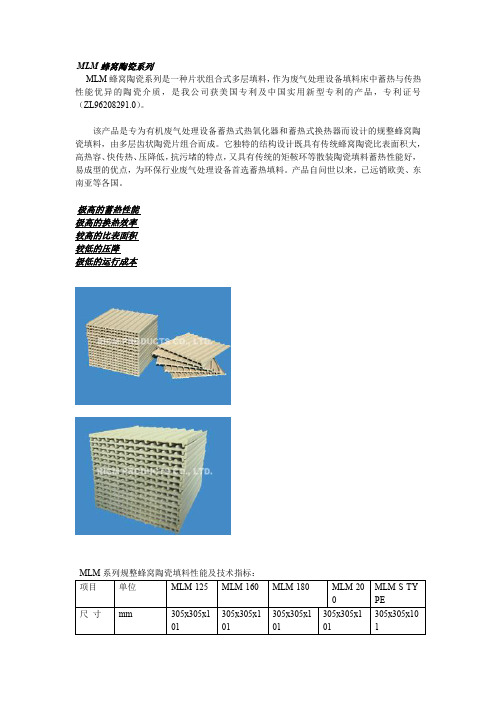

MLM蜂窝陶瓷系列

MLM蜂窝陶瓷系列是一种片状组合式多层填料,作为废气处理设备填料床中蓄热与传热性能优异的陶瓷介质,是我公司获美国专利及中国实用新型专利的产品,专利证号(ZL96208291.0)。

该产品是专为有机废气处理设备蓄热式热氧化器和蓄热式换热器而设计的规整蜂窝陶瓷填料,由多层齿状陶瓷片组合而成。

它独特的结构设计既具有传统蜂窝陶瓷比表面积大,高热容、快传热、压降低,抗污堵的特点,又具有传统的矩鞍环等散装陶瓷填料蓄热性能好,易成型的优点,为环保行业废气处理设备首选蓄热填料。

产品自问世以来,已远销欧美、东南亚等各国。

极高的蓄热性能

极高的换热效率

较高的比表面积

较低的压降

极低的运行成本。

蜂窝陶瓷蓄热体传热数学模型及传热系数求解

1 前言

高温空气燃烧技术具有显著的节能环保效果 , 被认为是 21 世纪的新燃烧技术[1 ] ,蜂窝陶瓷蓄换热 器是这种燃烧技术的关键部件之一 ,因此 ,研究蜂窝 陶瓷蓄热体蓄热及释热的特性 ,探讨其综合换热系 数计算方法 ,对合理设计蜂窝陶瓷蓄换热器具有重 要意义 。

收稿日期 :2001205220

50

2 蜂窝体蓄热室中传热数学模型的建 立

在蓄热体内部 ,同时存在三种不同形式的传热 过程 ,即烟气放热或空气 、煤气吸热 ;蓄热体表面与 烟气 (或空气 、煤气) 的热交换 ;蓄热体内部的导热 、 蓄热和放热 。蜂窝体蓄热室中传热数学模型实际上 就是在蓄热室内气体和蓄热体微元体之间建立能量 的平衡方程 。 蓄热体及流体的温度周期性随时间 τ及蓄热

Cw

Mw L

d

y

5

T hw

5t

d

t

=

[αhw

A L

dy

(

Th

-

T hw) d t -

A L

sqhsd

yd

t

]

+

[

- λw A w

5 5y

(

T hw -

5 T hw 5y

d

y)

d

t

-

(

-

λw

Aw

5 T hw 5y

d

t)

]

(2)

式中 : Cw —蓄热体的比热容 ,J / (kg·K) ;

M w —蓄热体总质量 ,kg ;

(11)

加热期初始温度即为冷却期终了温度 :

T hw ( y , t = 0) = Tcw ( y , t = Pcol)

(0 ≤y ≤L , Pcol为冷却周期)

蜂窝陶瓷蓄热式热交换器热工特性分析_李朝祥

Vol.24No.1安徽工业大学学报第24卷第1期January2007J.ofAnhuiUniversityofTechnology2007年1月文章编号:1671-7872(2007)01-0033-03蜂窝陶瓷蓄热式热交换器热工特性分析李朝祥,周灵敏,郭威,吴承勇(安徽工业大学冶金与资源学院,安徽马鞍山243002)摘要:利用陶瓷球蓄热式热交换器内固体温度分布特征值的数学表达式,类推导出蜂窝陶瓷蓄热式热交换器的特性关系式,为蜂窝陶瓷蓄热式热交换器热工行为的进一步研究、优化设计方法的建立,及蜂窝蓄热式热交换器热工行为的评价提供了理论依据。

关键词:蓄热式热交换器;蜂窝陶瓷;热工特性中图分类号:TK122文献标识码:AStudyontheThermalPerformanceofHoneycombRegenerativeHeatExchangorLIChao-xiang,ZHOULing-min,GUOWei,WUCheng-yong(SchoolofMetallurgyandResource,AnhuiUniversityofTechnology,Ma'anshan243002,China)Abstract:Accordingtothemathematicalexpressionoftemperatureintheregenerativeheatexchangerofsphericitypackedbed,thecharacteristicexpressionofthetemperatureinhoneycombregenerativeheatexchangeriseducedbyanaloginganalysis.Thusanimportanttheoreticalapproachisgivenforthefurtherinvestigationregardingtheperformanceofhoneycombregenerativeheatexchanger,aswellasfortheopthmumdesignandtheevaluationoftheperformanceofexistingheatexchangers.Keywords:regenerativeheatexchanger;honeycomb;thermalperformance引言高效蓄热式热交换器的高温预热和高效余热回收技术,是目前工业热设备节能技术的重要研究方向。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

蜂窝陶瓷蓄热体换热效率和高度

一、引言

蓄热体是近年来广泛应用于能源转换和储存领域的一种热传导材料。

蜂窝陶瓷蓄热体是其中一种常见的设计。

本文将探讨蜂窝陶瓷蓄热体在传

热过程中的效率和高度对于换热性能的影响,并提供一些相关实验和研究

结果。

二、蜂窝陶瓷蓄热体的结构和工作原理

蜂窝陶瓷蓄热体是一种具有规则孔隙结构的热传导材料。

由于其良好

的热容量和导热性能,它被广泛应用于太阳能集热器、储能系统等领域。

其工作原理基于材料内部孔隙结构的热传导和储能过程。

三、蜂窝陶瓷蓄热体的换热效率

蜂窝陶瓷蓄热体的换热效率是评估其性能的重要指标之一。

换热效率

取决于多个因素,包括材料的导热性能、孔隙结构的设计等。

1.材料的导热性能

蜂窝陶瓷蓄热体的导热性能是影响换热效率的主要因素。

导热性能越好,热量在材料内部的传递速度就越快,从而提高换热效率。

研究表明,

选择导热性能良好的材料,如具有高热导率的陶瓷材料,可以显著提高蓄

热体的换热效率。

2.孔隙结构的设计

蓄热体的孔隙结构对于换热效率也有着重要的影响。

通常,蜂窝陶瓷

蓄热体会通过设计不同形状的孔隙结构来增加有效表面积,从而提高换热

效率。

例如,增加蓄热体的高度可以增加其表面积,提高热量传递的速率。

四、蓄热体高度对换热性能的影响

蓄热体的高度也是影响换热性能的重要因素之一。

高度不同会影响蓄

热体的表面积和导热路径的长度,进而影响其换热效率。

1.高度与表面积的关系

蜂窝陶瓷蓄热体的高度与其表面积成正相关。

增加蓄热体的高度可以增加其表面积,提高热量传递的速率。

然而,随着高度的增加,由于热量传递过程中存在阻力,换热效率不会线性增加。

2.高度与导热路径的关系

蓄热体的高度也会影响导热路径的长度。

较长的导热路径会增加热传导的阻力,并降低换热效率。

因此,在设计蜂窝陶瓷蓄热体时,需要在高度和导热路径长度之间寻找最佳平衡点,以获得最高的换热效率。

五、实验和研究结果

许多实验和研究都证明了蜂窝陶瓷蓄热体的换热效率和高度之间的关系。

实验结果表明,通过合理设计蜂窝陶瓷蓄热体的孔隙结构和调整其高度,可以显著提高换热效率。

例如,当蓄热体高度适中时,其表面积和导热路径长度可以得到最佳的平衡,从而实现最高的换热效率。

此外,研究还发现,优化蓄热体的材料选择和导热性能,如采用具有高热导率的陶瓷材料,可以进一步提高换热效率。

六、总结

蜂窝陶瓷蓄热体作为一种热传导材料,在能源转换和储存领域有着广泛的应用。

本文通过探讨蜂窝陶瓷蓄热体的换热效率和高度之间的关系,总结了导热性能和孔隙结构对于蓄热体的换热性能的影响。

实验和研究结果证明了通过合理设计孔隙结构、调整高度以及选择高热导率材料可以显著提高蜂窝陶瓷蓄热体的换热效率。

这些结果对于进一步优化蜂窝陶瓷蓄热体的设计和应用具有重要参考价值。