第12章 其他零部件

第十二章 机械装配工艺

1. 制定装配工艺规程应遵循的原则

(1)保证并力求提高产品装配质量,以延长产品的使用寿命。 (2)合理安排装配工序,尽量减少钳工装配的工作量,提高装配效率,以缩短装 配周期。 (3)尽可能减少车间的生产面积,以提高单位面积的生产效率。

§12-4 装配工艺规程的制定

机械制造工艺与设备

第12章 机械装配工艺

§12-1 装配工艺概述

一、装配

机械产品一般由许多零件和部件组成,根据规定的技术 要求,将若干零件“拼装”成部件或将若干零件和部件“拼 装”成产品的过程称为装配。前者称为部件装配,简称部装; 后者称为总装配,简称总装。

一般情况下,装配单元可分为零件、合件、组件、部件 和产品五级,由于结构和功能不同,并非所有产品都有所有 装配单元。

§12-1 装配工艺概述

4. 平衡 平衡是一个消除不平衡的过程,有静平衡和动平衡两种方

法。盘类零件一般采用静平衡法,轴类零件一般采用动平衡法。

5. 验收试验 机械产品装配完成后,应根据有关技术标准和规定,对产

品进行较全面的检验和试验工作,合格后方准出厂。

三、装配精度

1. 装配精度概述 机器或部件装配后实际几何参数与理想几何参数的符合程

§12-2 装配尺寸链计算

2. 建立装配尺寸链时的注意事项 (1)按一定层次分别建立产品与部件的装配尺寸链。 (2)在保证装配精度的前提下,装配尺寸链组成环可适当简化。 (3)装配尺寸链的组成应遵循最短路线(环数最少)原则。 (4)当同一装配结构在不同位置方向有装配精度要求时,应按 不同方向分别建立装配尺寸链。

(3)准备所需装配工具:压力机、套筒、铜棒、锤子等。

(4)清洗零件、整形和补充加工

§12-1 装配工艺概述

12第十二章汽车转向系

结构型式之一, 一般有两级传动副,第一级 是螺杆螺母传动副,第二级是齿条齿扇传动 副。 XHQDH

为了减少转向螺杆转向螺母之间的摩擦,二者的螺纹并

不直接接触,其间装有多个钢球,以实现滚动摩擦。 转向螺杆和螺母上都加工出断面轮廓为两段或三段不同 心圆弧组成的近似半圆的螺旋槽。二者的螺旋槽能配合 形成近似圆形断面的螺旋管状通道。 螺母侧面有两对通孔,可将钢球从此孔塞入螺旋形通道 内。 转向螺母外有两根钢球导管,每根导管的两端分别插入 螺母侧面的一对通孔中。导管内也装满了钢球。这样, 两根导管和螺母内的螺旋管状通道组合成两条各自独立 的封闭的钢球“流道"。

α ——外轮转向角 β ——内轮转向角 B ——两侧主销间距离 L —— 汽车轴距 转向轮内轮最大偏转角约在34°―42°,最小转弯半径一般为5-12mm。

5. 转向器的传动比及传动效率

1)线位移输出的转向器的传动比:用转向盘每转一圈时 转向器输出轴的线位移的大小来表示; 2)角位移输出的转向器的传动比: 转向器角传动比(i1)=转向盘摆角/转向摇臂摆角 一般货车i1为16-32,轿车 i1为12-22 转向传动机构角传动比(i2)=转向摇臂摆角/同侧转向 轮偏转角 i2 一般为1左右 3)转向系角传动比(iw)= i1× i2 转向器的传动比越大,转动转向盘所需要的操纵力就越 小,但转向操纵的灵敏度就会下降。有的汽车转向器在 转向过程的不同阶段,其传动比的大小是不相等的(可 变传动比转向器)。

6)可逆式转向器正传动效率高,逆传动效率也

高;不可逆转向器正传动效率高,逆传动效率 为零;半可逆式转向器正传动效率高,逆传动 效率较低。 7)所有的转向器都要求正传动效率要高,这样 转向力通过转向器时损失少,转向操纵便灵活。 好的转向器应有适当的逆传动效率,使驾驶员 通过操纵转向盘既能对道路情况有明显的"路感", 但又不能使路面不平对转向盘产生过大的冲击。

机械设计基础(陈立德第三版)课后答案(章全)

a目录第1章机械设计概述 (1)第2章摩擦、磨损及润滑概述 (3)第3章平面机构的结构分析 (12)第4章平面连杆机构 (16)第5章凸轮机构 (36)第6章间歇运动机构 (46)第7章螺纹连接与螺旋传动 (48)第8章带传动 (60)第9章链传动 (73)第10章齿轮传动 (80)第11章蜗杆传动 (112)第12章齿轮系 (124)第13章机械传动设计 (131)第14章轴和轴毂连接 (133)第15章轴承 (138)第16章其他常用零、部件 (152)第17章机械的平衡与调速 (156)第18章机械设计CAD简介 (163)第1章机械设计概述1.1机械设计过程通常分为哪几个阶段?各阶段的主要内容是什么?答:机械设计过程通常可分为以下几个阶段:1.产品规划主要工作是提出设计任务和明确设计要求。

2.方案设计在满足设计任务书中设计具体要求的前提下,由设计人员构思出多种可行方案并进行分析比较,从中优选出一种功能满足要求、工作性能可靠、结构设计可靠、结构设计可行、成本低廉的方案。

3.技术设计完成总体设计、部件设计、零件设计等。

4.制造及试验制造出样机、试用、修改、鉴定。

1.2常见的失效形式有哪几种?答:断裂,过量变形,表面失效,破坏正常工作条件引起的失效等几种。

1.3什么叫工作能力?计算准则是如何得出的?答:工作能力为指零件在一定的工作条件下抵抗可能出现的失效的能力。

对于载荷而言称为承载能力。

根据不同的失效原因建立起来的工作能力判定条件。

1.4标准化的重要意义是什么?答:标准化的重要意义可使零件、部件的种类减少,简化生产管理过程,降低成本,保证产品的质量,缩短生产周期。

第2章摩擦、磨损及润滑概述2.1按摩擦副表面间的润滑状态,摩擦可分为哪几类?各有何特点?答:摩擦副可分为四类:干摩擦、液体摩擦、边界摩擦和混合摩擦。

干摩擦的特点是两物体间无任何润滑剂和保护膜,摩擦系数及摩擦阻力最大,磨损最严重,在接触区内出现了粘着和梨刨现象。

民用航空产品和零部件合格审定规定(2024年修正)

民用航空产品和零部件合格审定规定(2024年修正)文章属性•【制定机关】交通运输部•【公布日期】2024.02.18•【文号】•【施行日期】2024.04.01•【效力等级】部门规章•【时效性】尚未生效•【主题分类】民航正文民用航空产品和零部件合格审定规定(2017年5月24日交通运输部公布根据2024年2月18日《交通运输部关于修改〈民用航空产品和零部件合格审定规定〉的决定》修正)目录第一章总则第二章型号合格证和型号认可证第三章型号合格证和型号认可证更改第四章补充型号合格证、改装设计批准书和补充型号认可证第五章依据型号合格证进行生产第六章生产许可证第七章适航证、适航批准标签和外国适航证认可书第八章特许飞行证第九章零部件制造人批准书第十章技术标准规定项目批准书和设计批准认可证第十一章出口适航批准第十二章标牌或者标记第十三章修理第十四章设计保证系统第十五章运行符合性评审第十六章法律责任第十七章附则第一章总则第21.1条目的和依据为保障民用航空产品和零部件的适航性,根据《中华人民共和国民用航空法》《中华人民共和国行政许可法》和《中华人民共和国民用航空器适航管理条例》制定本规定。

第21.2A条适用范围本规定适用于民用航空产品和零部件的型号合格审定、生产许可审定和适航合格审定,包括下列证件的申请、颁发和管理:(一)型号合格证;(二)补充型号合格证;(三)改装设计批准书;(四)型号认可证;(五)补充型号认可证;(六)零部件设计批准认可证;(七)生产许可证;(八)零部件制造人批准书;(九)技术标准规定项目批准书;(十)适航证;(十一)出口适航证;(十二)外国适航证认可书;(十三)特许飞行证;(十四)适航批准标签。

第21.2B条定义(一)局方:指中国民用航空局(以下简称民航局)、中国民用航空地区管理局(以下简称民航地区管理局)。

(二)民用航空产品:指民用航空器、航空发动机或者螺旋桨。

(三)零部件:指任何用于民用航空产品或者拟在民用航空产品上使用和安装的材料、零件、部件、机载设备或者软件。

第12章 驱动桥

第一节 第二节 第三节 第四节 驱动桥功能 主传动器 差速器 最终传动

第一节 驱动桥功能

驱动桥是传动系中最后一个大总成,它是指变 速箱或传动轴之后、驱动轮之前所有传动机构总称。 根据工程机械行驶系的不同,驱动桥可分为轮式驱 动桥(以轮式装载机为例)和履带式驱动桥(以履 带推土机为例)两种。 驱动桥的功用是通过主传动器改变转矩旋转轴 线的方向,把纵置发动机的转矩传到横置驱动桥两 边的驱动轮上;通过主传动器和最终传动将变速箱 输出轴的转速降低,转矩增大;通过差速器解决两 侧车轮的差速问题,减小轮胎磨损和转向阻力,从 而协助转向;通过转向离合器既传递动力,又执行 转向任务;另外驱动桥壳还起支承和传力作用。

的,行星齿轮架14则通过螺栓连接在轮毂11 上。当半轴4带动太阳轮21旋转时便迫使行星 齿轮20在内齿圈15上滚动,从而。带动行星 齿轮架14连同驱动轮旋转,使装载机行使。 盖23用螺钉装在行星齿轮架14上,其间 装有垫圈起密封作用,在行星齿轮架14与轮 毂11间也装有密封圈防止滑油外溢;轮毂11 与桥壳之间的油封6是防止滑油流入制动器使 制动失灵。整个最终传动安装在轮毂内,结 构很紧凑。

第三节 差速器

轮式机械在行驶过程中,为了避免两侧驱动轮 在滚动方向上产生滑动,经常要求它们能够分别以不 同的角速度旋转,这是因为: (1)转弯时外侧车轮走过的距离要比内侧车轮 走过的距离大; (2)在高低不平的道路上行驶时,左右车轮接 触地面所走过的实际路程必然是不相等的; (3)即使在平路上直线行驶,由于轮胎气压不 等、胎面磨损程度不同、或左右两侧载荷不等时,则 车轮的滚动半径不等。 在上述情况下,若左右两侧车轮用同一根轴驱 动,则势必使车轮不能作纯滚动,而是边滚动边滑动, 即产生了驱动轮的滑磨现象。由于滑磨将导致

《工程经济与管理》章节测试第9——12章参考答案

第9章工程项目费用效益分析1.什么是费用效益分析?为什么要进行费用效益分析?参考答案:费用效益分析是按合理配置稀缺资源和社会经济可持续发展的原则,采用影子价格、社会折现率等费用效益分析参数,从国民经济全局的角度出发,考察工程项目的经济合理性。

正常运作的市场是将稀缺资源在不同用途和不同时间上合理配置的有效机制。

然而,市场的正常运作要求具备若干条件,如果这些条件不能满足,市场就不能有效地配置资源,即市场失灵。

市场失灵的存在使得财务评价的结果往往不能真实反映工程项目的全部利弊得失,必须通过费用效益分析对财务评价中失真的结果进行修正。

2.费用效益分析的研究内容是什么?参考答案:费用效益分析的研究内容是主要是识别国民经济效益与费用,计算和选取影子价格,编制费用效益分析报表,计算费用效益分析指标并进行方案比选。

费用效益分析的研究内容主要是识别国民经济效益与费用,计算和选取影子价格,编制费用效益分析报表,计算费用效益分析指标并进行方案比选。

3.费用效益分析与财务评价有何异同?参考答案:(1)共同点①评价方法相同,都是经济效果评价;②评价的基础工作相同;③评价的计算期相同。

(2)不同点①两种评价所站的层次不同,财务评价在项目、项目经营者、投资者角度,分析项目在财务上费用和效益。

费用效益分析则是站在国民经济的层次上,从全社会的角度分析项目的国民经济费用和效益;②费用和效益的含义及划分范围不同,财务评价只根据项目直接发生的财务收支,计算项目的费用和效益。

费用效益分析则从全社会的角度考察项目的费用和效益;③财务评价与费用效益分析所使用价格体系不同,财务评价使用实际的市场预测价格,费用效益分析则使用一套专用的影子价格体系;④两种评价使用的参数不同;⑤评价内容不同,财务评价主要有两个方面,一是盈利能力分析,二是清偿能力分析。

而费用效益分析则只作盈利能力分析。

4.什么是内部效果?什么是外部效果?参考答案:内部效果包括直接经济效益和直接经济费用。

机械课件第12章蜗轮蜗杆

蜗轮蜗杆的设计流程

确定传动比

根据实际需求确定蜗轮蜗杆的传动比 ,以满足工作要求。

设计蜗轮蜗杆的结构

根据实际应用需求,设计蜗轮蜗杆的 结构,包括蜗杆的长度、直径、螺旋

线方向等。

选择设计参数

根据工作条件和强度要求,选择合适 的模数、压力角、蜗杆直径等设计参 数。

蜗轮蜗杆传动由两个交错轴线、相互咬合的蜗轮 02 和蜗杆组成,通过蜗轮的旋转带动蜗杆的旋转。

蜗轮蜗杆传动具有传动比大、结构紧凑、传动平 03 稳、自锁等特点,广泛应用于各种机械传动系统

中。

蜗轮蜗杆的传动比计算

01 蜗轮蜗杆的传动比等于蜗轮的齿数除以蜗杆的齿 数,即i=z2/z1。

02 传动比的大小取决于蜗轮和蜗杆的齿数比,可以 根据实际需求选择合适的齿数比来满足不同的传 动要求。

02 传动比的计算是蜗轮蜗杆设计中的重要参数,对 于确定传动系统的性能和尺寸至关重要。

蜗轮蜗杆的效率分析

1

蜗轮蜗杆的效率受到多种因素的影响,包括润滑 条件、齿面摩擦、齿面磨损、制造精度等。

2

在理想情况下,蜗轮蜗杆的传动效率可以达到 90%以上,但在实际应用中,由于各种因素的影 响,效率可能会降低。

校核强度和稳定性

根据设计参数和实际工况,对蜗轮蜗 杆进行强度和稳定性的校核,确保其 能够满足工作要求。

蜗轮蜗杆的制造工艺

01

02

03

铸造工艺

通过铸造方法制造蜗轮蜗 杆的毛坯,常用的铸造工 艺有砂型铸造、金属型铸 造等。

切削加工

对铸造毛坯进行切削加工 ,以获得精确的外形和尺 寸,包括车削、铣削、磨 削等加工方式。

第十二章 三次设计

12.2 通过试验设计容差(华达呢染色)

前面讨论的试验项目,一般都是参数设计的项目。有时候,找到了 优良参数组合以后,在怎样的精度下使用这种好参数条件,就需要进行 容差设计。容差设计告诉我们:对哪些因素应严格控制和掌握?对哪些 因素可放宽限制?“严”则提高质量、效果,“宽”则降低成本简化操作。 例如,北京化工厂的“铬酸钡工艺改进”试验后,发现PH值为重 要因素,应严格控制在PH3-PH4之间才行,这样用PH试纸就不 合适了,化工厂用工业酸度计代替了试纸,实现了PH值自动控制,结果 不仅产品质量大为改进,而且提高了生产效率。 下面介绍的“华达呢染色”中的(三)是一个通过试验进行容差设 计的实例。纯毛华达呢6707色号(蓝色), 过去由于操作水平不统一, 同样的染料配方,染出的产品色差却很大。原来作试验的主要目的是 为了找出对上色号的辅料配比及方便易行的操作方法。试验后不仅达 到了目的,而且还节约了染料。

2.参数设计:系统设计之后,就是要决定系统因素的好参数组合. 在试验项目中,指的是要找到综合效果较好的生产条件。对于可计算 性项目,什么叫做好参数组合呢?它主要分成两类: 第一类是“直接择优”项目,优良的参数组合使得产品的性能指标达 到优良的状态。

第二类是:稳定性择优”项目,通过优良的参数组合,来提高产品指标 的稳定性。

表 12-4 因素

试验号

1 2 3 4 K1 K2 R

矾前沸 1 1大沸 2 小沸 1 2 180 185 5

矾后沸 2 1小沸 1 2大沸 2 185 180 5

矾前留液 3 1界限之间 2低于下限 2 1 200 165 35

评分 100 85 80 100 总和=365

四、效果

1.通过参数设计(前两批正交试验)找到了好的搭配条件,染色效果显著 提高。通过参数设计能得到好的生产条件,通过容差设计知道,如何实 现好条件。要想生产稳步上升,条件掌握该粗则粗,该细则细。 2. 用三次设计得到的好条件投产,批批对上色号。在不增加人力、物 力、财力的条件下,做到节约成本(节约染料15%),提高质量(批批对上 色号)、减少三废(减少了红矾用量,又取消了矾前放液。使染料与红矾 充分络合。减少了留入地沟的红矾),又减少了染色时间,真是一举四得。

《几何量公差与检测》第12章 尺寸链

关系采用独立原则时,齿轮的任一个端面圆跳动f1或f1′会影响封闭环的 大小。因此,端面圆跳动公差t1应作为组成环(减环)列入尺寸链。

(a)零件图样标注

(b)实际零件

图12-6 轴

当轴上两台肩之间的长度L3的尺寸公差与台肩的端面圆跳动公差t3 之间的关系采用独立原则时,大台肩的端面圆跳动f3会影响封闭环的大 小。因此,端面圆跳动公差t3应作为组成环(减环)列入尺寸链。

采用调整法装配,不需辅助加工,故装配效率较高,主要 应用于装配精度要求较高,或在使用过程中某些零件的尺寸会 发生变化的尺寸链中。

采用分组法来解决使用要求与加工精

度的矛盾。

图12-13 活塞、连杆机构装配简图 1-活塞;2—活塞销;3—连杆

二、 修配法

修配法装配是指各组成环都按经济加工精度制造,在组成环中选择一 个修配环(补偿环的一种),预先留出修配量,装配时用去除修配环的 部分材料的方法改变其实际尺寸,使封闭环达到其公差与极限偏差要求。

封闭环的基本尺寸和极限偏差。这种计算主要用于验算零件图 上标注的各组成环的基本尺寸和极限偏差在加工之后能否满足 所设计产品的技术要求。

3. 工艺尺寸计算 工艺尺寸计算是指已知封闭环和某些组成环的基本尺寸和

极限偏差,计算某一组成环的基本尺寸和极限偏差。这种计 算通常用于零件加工过程中计算某工序需要确定而在该零件 的图样上没有标注的工序尺寸。

采用调整法装配时,可以使用一组具有不同尺寸的调整环或者一个 位置可在装配时调整的调整环。前者称为固定补偿件,后者称为活动补 偿件。

(a)锥齿轮传动装置中的垫片

(b)滚动轴承部件组成结构 中的调整螺钉

图12-14 用调整法保证装配精度时使用的补偿件示例

调整法与修配法相似,只是改变补偿环尺寸的方法有所不 同。修配法是从作为补偿环的零件上去除一层材料来保证装配 精度;而调整法是通过改变补偿环的尺寸或位置的方法来保证 装配精度。

第12章习题答案

第12章习题答案习题解答第12章⼀、填空题1.汽车、拖拉机装配中⼴泛采⽤完全互换法。

2. “⼊体原则”的含义为:当组成环为轴、键宽等时,上偏差取零,下偏差为负;对于孔、键槽宽等下偏差为零。

3.竖式计算的⼝诀为增环,上下偏差照抄;减环,上下偏差对调变号之后竖式相加。

⼆、判断题1. ⼀个尺⼨链须由增环、减环和封闭环组成。

(×)2. 零件是机械产品装配过程中最⼩的装配单元。

(√)3.零件尺⼨链中⼀般选择最重要的尺⼨作为封闭环。

(×)4. 封闭环的公差值⼀定⼤于任⼀组成环的公差值。

(√)三、简答题1.什么叫尺⼨链? 它有何特点?答:在机器装配或零件加⼯过程中,由相互连接的尺⼨形成封闭的尺⼨组,称为尺⼨链。

尺⼨链的主要特点:1)封闭性尺⼨链应该是⼀组关联尺⼨顺序⾸尾相接⽽形成的封闭轮廓,其中应包含⼀个间接保证的尺⼨和若⼲个与之有关的直接获得的尺⼨。

2)关联性尺⼨链内间接保证的尺⼨的⼤⼩和变化范围(即精度) 是受该链内直接获得的尺⼨⼤⼩和变化范围所制约的彼此间具有特定的函数关系2.如何确定⼀个尺⼨链的封闭环?如何区分组成环中的增环与减环?答:根据封闭环的特征,应查明加⼯或装配完成以后所⾃然形成的尺⼨为封闭环,它是由其它尺⼨派⽣出来的,通过其它尺⼨⽽间接保证的尺⼨。

⼀个尺⼨链中只能有⼀个封闭环。

从⼀系列组成环中分辨出增环和减环,有以下⼏种⽅法:a)按定义判断根据增环、减环的定义,逐个分析组成环尺⼨的增减对封闭环尺⼨的影响,以判断其为增环或减环。

此法⽐较⿇烦,在环数较多、链的结构较复杂时,容易产⽣差错,但这是基本⽅法。

b)按联结封闭环的形式判断凡与封闭环串联的组成环属于减环,与封闭环并联的则属于增环,当尺⼨链的结构形式较复杂时,这种判断⽅法更加简便。

c)按箭头⽅向(回路法)判断在封闭环符号下⽅按任意指向画箭头,从其⼀端起始,顺着⼀个⽅向,在各组成环的符号下⽅也加上箭头符号,使所画各箭头依次彼此头尾相连,凡箭头⽅向与封闭环相同者为减环,相反者为增环。

第12章 MRP,MRP2与ERP

1.初期的MRP

(1)奥里奇的新观点

1975年美国生产管理专家奥里 奇(Orlikey)编写了有关MRP的专 著,提出了一些对库存管理有重要 影响的新观点,他认为:制造业中 所用的零部件、原材料的库存管理 与最终产品或用于维修服务的零部 件的库存管理不同,不能当作独立

项目看待,它们的需求是根据由它 们装配而成的最终产品的需求所决 定的,属相关需求;在各时间区间, 对最终产品的需求一经确定(即确 定了生产计划),有关时间区间中, 对所有零、部件的需求量就能计算 出来,因此,对各零、部件需求量 分别进行预测是没有意义的;计算 机所提供的数据处理能力,可以快 速完成对零部件需求量的计算。

第十二章 物料需求计划、制造资 源计划、企业资源规划

本章内容: 第一节 物料需求计划 第二节 MRP计算机信息管理系统 第三节 制造资源计划 第四节 企业资源规划

第一节 物料需求计划

物料需求计划是指在产品生产中 对构成产品的各种物料的需求量与 需求时间所做的计划。在企业的生 产计划管理体系中,它属于作业层 的计划决策。

这种产品结构反映在时间结构上, 则以产品的应完工日期为起点倒排 计划,可相应地求出各个零部件最 晚应该开始加工时间或采购订单发 出时间。从该图可以看出,由于各 个零部件的加工采购周期不同,即 从完工日期起倒排进度计算的

提前期不同,当一个最终产品的生 产任务确定以后,各零部件的订单 下达日期仍有先有后。即在保证配 套日期的原则下,生产周期较长的 物料先下订单,生产周期较短的物 料后下订单,这样就可以做到在需 要的时候,所有物料都能配套备齐; 不到需要的时候不过早投料,从而 达到减少库存量和减少占用资金的 目的。

MRP就是为了克服订货点法的这一缺 点而产生的物料管理方法。

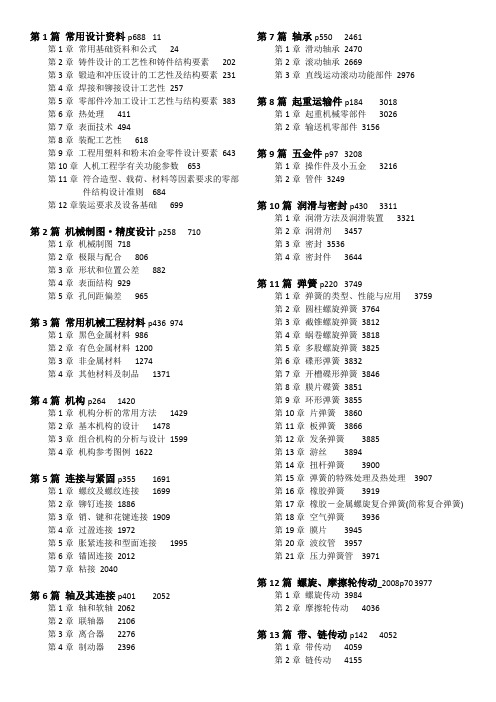

机械设计手册(第五版)目录(共5卷)_9页

机械设计手册第五版第1卷包括:第1篇:一般设计资料,第2篇:机械制图、极限与配合、形状和位置公差及表面结构,第3篇:常用机械工程材料,第4篇:机构;第2卷包括:第5篇:连接与紧固,第6篇:轴及其连接,第7篇:轴承,第8篇:起重运输机械零部件,第9篇:操作件、小五金及管件;第3卷包括:第10篇:润滑与密封,第11篇:弹簧,第12篇:螺旋传动、摩擦轮传动,第13篇:带、链传动,第14篇:齿轮传动;第4卷包括:第15篇:多点啮合柔性传动,第16篇:减速器、变速器,第17篇:常用电机、电器及电动(液)推杆与升降机,第18篇:机械振动的控制及利用,第19篇:机架设计,第20篇:塑料制品与塑料注射成型模具设计;第5卷包括:第21篇:液压传动,第22篇:液压控制,第23篇:气压传动等第1卷目录第1篇一般设计材料第1章常用基础资料和公式第2章铸件设计的工艺性和铸件结构要素第3章锻造和冲压设计的工艺性及结构要素第4章焊接和铆接设计工艺性第5章零部件冷加工设计工艺性与结构要素第6章热处理第7章表面技术第8章装配工艺性第9章工程用塑料和粉末冶金零件设计要素第10章人机工程学有关功能参数第11章符合造型、载荷、材料等因素要求的零部件结构设计准则第12章装运要求及设备基础第2篇机械制图、极限与配合、形状和位置公差及表面结构第1章机械制图第2章极限与配合第3章形状和位置公差第4章表面结构第5章空间距偏差第3篇常用机械工程材料第1章黑色金属材料第2章有色金属材料第3章非金属材料第4章其他材料及制品第4篇机构第1章机构分析的常用方法第2章基本机构的设计第3章组合机构的分析与设计第4章机构参考图例第5篇连接与紧固第1章螺纹与螺纹连接第2章铆钉连接第3章销、键和花键连接第4章过盈连接第5章胀紧连接和型面连接第6章锚固连接第7章粘接第6篇轴及其连接第1章轴和软轴第2章联轴器第3章离合器第4章制动器第7篇轴承第1章滑动轴承第2章滚动轴承第3章直线运动滚动功能部件第8篇起重运输机械零部件第1章起重机械零部件第2章输送机械零部件第9篇操作件、小五金及管件第1章操作件及小五金第2章管件第10篇润滑与密封第1章润滑方法及润滑装置第2章润滑剂第3章密封第4章密封件第11篇弹簧第1章弹簧的类型、性能及应用第2章圆柱螺旋弹簧第3章截锥螺旋弹簧第4章蜗卷螺旋弹簧第5章多股螺旋弹簧第6章蝶形弹簧第7章开槽蝶形弹簧第8章膜片弹簧第9章环形弹簧第10章片弹簧第11章板弹簧第12章发条弹簧第13章游丝第14章扭杆弹簧第15章弹簧的特殊处理及热处理第16章橡胶弹簧第17章橡胶——金属螺旋复合弹簧(简称复合弹簧)第18章空气弹簧第19章膜片第20章波纹管第21章压力弹簧管第12篇螺旋传动、摩擦轮传动第1章螺旋传动第2章摩擦轮传动第13篇带、链传动第1章带传动第2章链传动第14篇齿轮传动第1章渐开线圆柱齿轮传动第2章圆弧圆柱齿轮传动第3章锥齿轮传动第4章蜗杆传动第5章渐开线圆柱齿轮形星传动第6章渐开线少齿差形星齿轮传动第7章销齿传动第8章活齿传动第9章点线啮合圆柱齿轮传动第10章塑料齿轮第15篇多点啮合柔性传动第1章概述第2章悬挂安装结构第3章悬挂装置的设计计算第4章柔性支承的结构形式和设计计算第5章专业技术特点第6章整体结构的技术性能、尺寸系列和选型方法第7章多点啮合柔性传动力学计算第16篇减速器、变速器第1章减速器设计一般资料第2章标准减速器及产品第3章机械无级变速器及产品第17篇常用电机、电器及电动(液)推杆与升降机第1章常用电机第2章常用电器第3章电动、电液推杆与升降机第18篇机械振动的控制及利用第1章概述第2章机械振动的基础资料第3章线性振动第4章非线性振动与随机振动第5章振动的控制第6章机械振动的利用第7章机械振动测量技术第8章轴和轴系的临界转速第19篇机架设计第1章机架结构概论第2章机架设计的一般规定第3章梁的设计与计算第4章柱和立架的设计与计算第5章桁架的设计与计算第6章框架的设计与计算第7章其他形式的机架第20篇塑料制品与塑料注射成型模具设计第1章塑料制品设计第2章塑料注射成型工艺第3章塑料注射成型模具设计第4章热固性塑料注射成型模具第5章塑料注射成型模具实例第6章塑料注射成型模具标准模架第7章塑料注射成型模具设计程序与CAD第五卷目录第21篇液压传动第一章基础标准及液压流体力学常用公式第二章液压系统设计第三章液压基本回路第四章液压工作介质第五章液压泵和液压马达第六章液压缸第七章液压控制阀第八章液压辅助件及液压泵站第九章液压传动系统的安装、使用和维护第22篇液压控制第一章控制理论基础第二章液压控制概述第三章液压控制元件、液压动力元件、伺服阀第四章液压伺服系统的设计计算第五章电液比例系统的设计计算第六章伺服阀、比例阀及伺服缸主要产品简介第23篇气压传动第一章基础理论第二章压缩空气站、管道网络及产品第三章压缩空气净化处理装置第四章气动执行元件及产品第五章方向控制阀、流体阀、流量控制阀及阀岛第六章电气比例、伺服系统及产品第七章真空元件第八章传感器第九章气动辅件第十章新产品、新技术第十一章气动系统第十二章气动相关技术标准及资料第十三章气动系统的维护及故障处理。

《机械设计手册(化工2010第5版)总目录》

第1篇常用设计资料p688 11第1章常用基础资料和公式24第2章铸件设计的工艺性和铸件结构要素202 第3章锻造和冲压设计的工艺性及结构要素231 第4章焊接和铆接设计工艺性257第5章零部件冷加工设计工艺性与结构要素383 第6章热处理411第7章表面技术494第8章装配工艺性618第9章工程用塑料和粉末冶金零件设计要素643 第10章人机工程学有关功能参数653第11章符合造型、载荷、材料等因素要求的零部件结构设计准则684第12章装运要求及设备基础699第2篇机械制图·精度设计p258 710第1章机械制图718第2章极限与配合806第3章形状和位置公差882第4章表面结构929第5章孔间距偏差965第3篇常用机械工程材料p436 974第1章黑色金属材料986第2章有色金属材料1200第3章非金属材料1274第4章其他材料及制品1371第4篇机构p264 1420第1章机构分析的常用方法1429第2章基本机构的设计1478第3章组合机构的分析与设计1599第4章机构参考图例1622第5篇连接与紧固p355 1691第1章螺纹及螺纹连接1699第2章铆钉连接1886第3章销、键和花键连接1909第4章过盈连接1972第5章胀紧连接和型面连接1995第6章锚固连接2012第7章粘接2040第6篇轴及其连接p401 2052第1章轴和软轴2062第2章联轴器2106第3章离合器2276第4章制动器2396 第7篇轴承p550 2461第1章滑动轴承2470第2章滚动轴承2669第3章直线运动滚动功能部件2976第8篇起重运输件p184 3018第1章起重机械零部件3026第2章输送机零部件3156第9篇五金件p97 3208第1章操作件及小五金3216第2章管件3249第10篇润滑与密封p430 3311第1章润滑方法及润滑装置3321第2章润滑剂3457第3章密封3536第4章密封件3644第11篇弹簧p220 3749第1章弹簧的类型、性能与应用3759第2章圆柱螺旋弹簧3764第3章截锥螺旋弹簧3812第4章蜗卷螺旋弹簧3818第5章多股螺旋弹簧3825第6章碟形弹簧3832第7章开槽碟形弹簧3846第8章膜片碟簧3851第9章环形弹簧3855第10章片弹簧3860第11章板弹簧3866第12章发条弹簧3885第13章游丝3894第14章扭杆弹簧3900第15章弹簧的特殊处理及热处理3907第16章橡胶弹簧3919第17章橡胶-金属螺旋复合弹簧(简称复合弹簧) 第18章空气弹簧3936第19章膜片3945第20章波纹管3957第21章压力弹簧管3971第12篇螺旋、摩擦轮传动_2008p70 3977 第1章螺旋传动3984第2章摩擦轮传动4036第13篇带、链传动p142 4052第1章带传动4059第2章链传动4155第14篇齿轮传动p676 41991 本篇主要代号表42122 齿轮传动总览表4217第1章渐开线圆柱齿轮传动4221第2章圆弧圆柱齿轮传动4414第3章锥齿轮传动4454第4章蜗杆传动4541第5章渐开线圆柱齿轮行星传动4641第6章渐开线少齿差行星齿轮传动4711第7章销齿传动4764第8章活齿传动4775第9章点线啮合圆柱齿轮传动4791第10章塑料齿轮4810第15篇多点啮合柔性传动_2008p92 4886 第1章概述4893第2章悬挂安装结构4902第3章悬挂装置的设计计算4909第4章柔性支承的结构形式和设计计算4921第5章专业技术特点4932第6章整体结构的技术性能、尺寸系列和选型方法第7章多点啮合柔性传动动力学计算4961第16篇减(变)速器p400 4983第1章减速器设计一般资料4991第2章标准减速器及产品16-39 5027第3章机械无级变速器及产品5348第17篇电机与电器p273 5389第1章常用电机5397第2章常用电器5569第3章电动、电液推杆与升降机5623第18篇机械振动p195 5668本篇主要符号5677第1章概述5679第2章机械振动的基础资料5689第3章线性振动5709第4章非线性振动与随机振动5723第5章振动的控制5742第6章机械振动的利用5790第7章机械振动测量技术5835第8章轴和轴系的临界转速5850第19篇机架设计p191 5870第1章机架结构概论5878第2章机架设计的一般规定5910第3章梁的设计与计算5931第4章柱和立架的设计与计算5955第5章桁架的设计与计算5983第6章框架的设计与计算6008第7章其他形式的机架6034第20篇塑料制品及其模具_2008p143 6067 第1章塑料制品设计6074第2章塑料注射成型工艺6098第3章塑料注射模具设计6119第4章热固性塑料注射模具6183第5章塑料注射模具实例6188第6章塑料注射模具标准模架6200第7章塑料注射模具设计程序与CAD 6207第21篇液压传动p772 6215第1章基础标准及液压流体力学常用公式第2章液压系统设计6247第3章液压基本回路6279第4章液压工作介质6321第5章液压泵和液压马达6346第6章液压缸6496第7章液压控制阀6599第8章液压辅助件及液压泵站6800第9章液压传动系统的安装、使用和维护第22篇液压控制p413 6995第1章控制理论基础7008第2章液压控制概述7059第3章液压控制元件、液压动力元件、伺服阀7064第4章液压伺服系统的设计计算7111第5章电液比例系统的设计计算7178第6章伺服阀、比例阀及伺服缸主要产品简介第23篇气压传动p567 7419第1章基础理论7432第2章压缩空气站、管道网络及产品7460第3章压缩空气净化处理装置7486第4章气动执行元件及产品7511第5章方向控制阀、流体阀、流量控制阀及阀岛第6章电-气比例/伺服系统及产品7761第7章真空元件7796第8章传感器7815第9章气动辅件7851第10章新产品、新技术7889第11章气动系统7925第12章气动相关技术标准及资料7957第13章气动系统的维护及故障处理7987。

机械基础 第十二章 轴承

《机械基础》第十二章

轴承

轴承 轴承是机器中用来支承 转动的轴和轴上零件的重要 零部件,它能保持轴的正常 工作位置和旋转精度,减小 转动时轴与支承间的摩擦和 磨损,轴承性能的好坏直接 影响机器的使用性能。因此, 轴承是机器的重要组成部分。

滚动轴承

滚动轴承具有摩擦力矩小,易起动, 载荷,转速及工作温度的适用范围较广, 轴向尺寸小,润滑维修方便等优点,滚动 轴承已标准化,在机械中应用非常广泛。

滚动轴承的结构特点

(4)极限转速 滚动轴承在一定的载荷及润滑条件下,轴承许可的最高转速称为极限转速。转速过高会产生高温,

润滑失效产生破坏。

提高轴承极限转速的措施有:提高轴承精度,选用较大的游隙,改用特殊材料及结构的保持架,采 用循环润滑、油雾润滑或喷射润滑,设置冷却系统等。

滚动轴承的 轴向固定

《机械基础》第十二章

图12-6 滚动轴承的角偏位

滚动轴承的结构及特点

滚动轴承的结构特点

(3)游隙 轴承内、外滚道与滚动体之间的间隙量称为游隙,即为当一个 座圈固定时,另一座圈沿径向或轴向的最大移动量。如图12-7所示 。游隙可影响轴承的运动精度、寿命、噪声、承载能力等。

图12-7 滚动轴承的游隙

滚动轴承的结构及特点

滚动体是滚动轴承形成滚动摩擦不可 缺少的核心元件。保持架的作用是将滚动 体均匀隔开,以减少滚动体之间的相互摩 擦和磨损,常见的保持架结构形式如图 12-4所示。

图12-3 滚动体

图12-4 滚动体保持架

滚动轴承的结构及特点

滚动轴承的结构特点

(1)公称接触角α 滚动轴承的公称接触角 α指轴承的径向平面(垂直 于轴线)与滚动体和滚道接 触点的公法线之间的夹角, 如图12-5所示。

SolidWorks第12章千斤顶建模

对比各个设计方案在评估标准上的表现,和实际需求的千 斤顶设计方案。

THANKS

感谢观看

等。

装配建模

创建装配体

在SolidWorks中创建一个新的装 配体文件,将之前创建的所有零

件导入到装配体文件中。

零件定位与约束

根据千斤顶的实际工作原理,为每 个零件添加适当的约束条件,确保 它们在装配体中的位置是正确的。

检查装配体

在添加完所有约束后,检查装配体 的干涉情况,确保所有零件都能正 确配合且没有干涉。

零件建模

底座建模

使用SolidWorks的草图功能, 根据参考图绘制底座的轮廓,然 后通过拉伸、切除等操作完成底

座的3D模型。

顶杆和支撑杆建模

根据千斤顶的结构,使用 SolidWorks的草图和特征工具 创建顶杆和支撑杆的3D模型。

其他零部件建模

根据千斤顶的结构,继续创建其 他零部件,如弹簧、螺母、螺栓

零件工程图的绘制

零件视图创建

01

在工程图中创建一个零件视图,并选择适当的投影方向和比例。

标注尺寸

02

根据千斤顶零件的尺寸,使用尺寸工具进行标注,包括线性尺

寸、直径尺寸等。

添加注释和细节

03

可以使用文本框工具添加注释,使用模型面工具添加表面细节。

装配工程图的绘制

装配视图创建

在工程图中创建一个装配视图,并选 择适当的投影方向和比例。

创建动画模拟

在SolidWorks中,选择“动画模 拟”选项卡,点击“创建动画” 按钮,选择“从运动算例”或“ 从零开始”来创建动画模拟。

设置动画模拟参数

在“运动管理器”中,可以设置 动画模拟的时间、帧速率、播放 模式等参数,以满足不同的模拟 需求。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

拉伸及扭转弹簧,为了便于连接、固着及加载,两端应制有挂钩或杆臂

12.1.3 弹簧的材料

弹簧使用的金属材料有一定特殊的要求,最重要的是强调弹性极限和疲劳极限,同时具有足 够的韧性和塑性,热处理对弹簧的性能影响极大,因此,生产中的热处理工艺非常重要也非 常关键

1. 碳素弹簧钢

这种弹簧钢(例如 65、70 钢)的优点是价格便宜,原材料来源方便,但多次重复变形 后易失去弹性,且不能在高于 130℃的温度下正常工作。

机座和箱体在一台机器的总质量中占有很大的比例(例如在机 床中约占总质量的 70%~90%),所以正确选择机座和箱体等 零件的材料和正确设计其结构形式及尺寸,是减小机器质量、 节约金属材料、提高工作精度、增强机器刚度及耐磨性的重要 途径。现仅就机座和箱体的一般类型、材料、制法、结构特点

及基本设计准则做简要介绍。

弹簧的主要功用有:①缓和冲击、吸收振动,例如车辆中的缓冲弹簧;②控制运动,例 如内燃机的阀门弹簧;③储存能量作为动力源,例如钟表弹簧、仪器发条等;④测量力或力 矩,例如测力器、弹簧秤中的弹簧等。

按形状进行分类,弹簧可分为:螺旋弹簧、蝶形弹簧、环形弹簧、涡卷弹簧和板簧等,如图 12-1 所示。螺旋弹簧由于制造简便,得到广泛应用。蝶形弹簧和环形弹簧都是压缩弹簧,刚 性很大,能承受很大的冲击载荷,并具有良好的吸振能力,故常用作缓冲弹簧。若扭矩不大 而又要求弹簧的轴向尺寸很小时,则常用盘簧,主要作为各种仪表中的储能零件。板簧主要 承受弯矩,有较好的消振能力,多在车辆中应用

12.3 弹簧的应用及技术发展

• 12.3.1 弹簧的应用

• 1. 测量功能 • 2. 紧压功能 • 3. 复位功能 • 4. 带动功能 • 5. 缓冲功能 • 6. 振动发声功能 • 扭转弹簧的外形和拉压弹簧相似,但承受的是绕弹簧轴线的外加力矩,主

要用于压紧和储能,例如使门上铰链复位、电机中保持电刷的接触压力等。

常用弹簧材料及其性能在机械设计手册中供设计时参考,选择时要充分考虑弹簧的工作条 件(载荷的大小及性质、工作温度和周围介质的情况)、功用及经济性等因素

12.2 圆柱螺旋弹簧的设计计算

12.2.1 几何参数计算

普通圆柱螺旋弹簧的主要几何尺寸有:外径 D2、中径 D、内径 Dl、节距 p、螺旋升角

α 及弹簧丝直径 d。由图 12-5 可知,它们的关系为

但成批生产的汽车底盘及运行式起重机的机体等却以质量小和运行灵便为主,则又应以焊 接为宜。又如质量及尺寸都不大的单件机座或箱体以制造简便和经济为主,应采用焊接;而 单件大型机座或箱体若单采用铸或焊皆不经济或不可能时.则应采用拼焊结构等等

12.4.3 机座和箱体的截面形状

绝大多数的机座和箱体受力情况都很复杂,因而将会产生拉伸(或压缩)、弯曲、扭转等变 形。当受到弯曲或扭转时,截面形状对于它们的强度和刚度有着很大的影响。如能正确设计 机座和箱体的截面形状,从而在既不增大截面面积,又不增大(甚至减小)零件质量(材料 消耗量)的条件下,来增大截面系数及截面的惯性矩,就能提高它们的强度和刚度。

形式,在制造方面和在挂钩处产生应力的情况都有很大的不 同,使用时一定注意。

螺旋弹簧的制造工艺包括卷制、挂钩的制作或端面圈的精加工、热处理、工艺试验及强压处 理。卷制分冷卷及热卷两种。冷卷用于经预先热处理后拉成的直径 d<(8~10)mm 的弹簧 丝,并且冷卷后的弹簧只做回火处理,以消除卷制时产生的内应力;直径较大的弹簧丝制作 的强力弹簧则用热卷,热卷的弹簧需经淬火及中温回火处理。热处理后的弹簧,表面不应出 现显著的脱碳层。为了提高承载能力,有些还可以在弹簧制成后进行强压处理或喷丸处理, 这是非常有效的办法

应变形的空间。为使得弹簧在压缩后仍能保持一定的弹性,设计时还应考虑在最大载荷作用 下,各圈之间仍需保留一定的间距 1 弹簧的两个端面圈应与邻圈并紧(无间隙),只起支承作用,不参与变形,故称为死圈。弹 簧圈数和弹簧丝直径对死圈有相应的要求。同时,有的端部结构也有磨平的要求。

12.1.2 圆柱螺旋拉伸弹簧

按受力情况,圆柱螺旋弹簧可分为:圆柱螺旋拉伸弹簧、圆柱螺旋压缩弹簧、圆柱螺旋扭转 弹簧等

12.1.1 圆柱螺旋压缩弹簧

圆柱螺旋压缩弹簧的结构

外径 D2、中径 D、内径 Dl、节距 p 弹簧丝直径 d

间距

螺旋升角 α 右旋或左旋,但无特殊要求时,一般都用右旋

弹簧的节距为 p,在自由状态下,各圈之间应有适当的间距 ,以便弹簧在受压时,产生相

arctan p D

(12-2)

式中:弹簧的螺旋升角 α,对圆柱螺旋压缩弹簧一般应在 5°~9°范围内选取。弹簧的旋向

可以有右旋或左旋,但无特殊要求时,一般都用右旋

12.2.2 弹簧的特性曲线

载荷与变形关系的曲线称为弹簧的特性曲线 设计弹簧时,务必使其工作应力在弹性极限范围内

需要强调的是,弹簧的特性曲线应绘在弹簧工作图上,作为 检验和试验时的依据之一。此外,在设计弹簧时利用特性曲线

分析受载与变形的关系也较方便。

• 无预应力和有预应力拉伸弹簧的特性曲线

12.2.3 圆柱螺旋弹簧受载时的应力及变形

一般圆柱螺旋弹簧丝的截面多为圆截面,下面是针对圆截面弹簧丝的圆柱螺旋弹簧进行分 析。圆柱螺旋弹簧受压或受拉时,弹簧丝的受力情况是完全一样的。

由于弹簧丝具有升角 α,故在通过弹簧轴线的截面上,弹簧丝的截面 A-A 呈椭圆形,该截面 上作用着力 F 及扭矩 T。 弹簧丝的法向截面 B-B 则作用有横向力 Fcosα、轴向力 Fsinα、弯矩 M=Tsinα 及扭矩T

机械设计基础Leabharlann 主编:王 毅 程 强 薛云娜 陈照强

目录

第12章 其他零部件

• 12.1 弹 簧 概 述 • 12.2 圆柱螺旋弹簧的设计计算 • 12.3 弹簧的应用及技术发展 • 12.4 机座和箱体

01:55

2

图 12-1 弹簧的分类

12.1 弹 簧 概 述

弹簧是机械和电子行业中广泛使用的一种弹性元件,弹簧在受载时能产生较大的弹性 变形,把机械功或动能转化为变形能,而卸载后弹簧的变形消失并回复原状,将变形能转化 为机械功或动能。

=Tcosα。由于弹簧的螺旋升角—般取为 α=5°~9°,故 sinα≈0,cosα≈1

截面 B-B 上的应力可近似地取为

4F

d2

(1

2C)

式中: C D 称为旋绕比(或弹簧指数) d

为了使弹簧本身较为稳定,不致颤动和过软,C 值不能太大, 但为避免卷绕时弹簧丝受到强烈弯曲,C 值又不应太小。C 值

12.4.1 机座和箱体的一般类型

机座(包括机架、基板等)和箱体(包括机壳、机匣等)的形式繁多,分类方法不一,就其 一般构造形式而言,可划分为 4 大类:机座类、机架类、基板类和箱壳类

按结构进行分类,则可分为整体式和装配式;按制法分类又可分为铸造的、焊接的和拼焊的 等

12.4.2 机座和箱体的材料及制法

表 12-1 常用的几种截面形状的对比

截面 形状

面积/cm2

弯曲

许用弯矩 (N·m)

圆柱螺旋拉伸弹簧空载时,各圈应相互并拢。另外,为了节省 轴向工作空间,并保证弹簧在空载时各圈相互压紧,常在卷绕 的过程中,同时使弹簧丝绕其本身的轴线产生扭转。这样制成 的弹簧,各圈相互间即具有一定的压紧力,弹簧丝中也产生了 一定的预应力,故称为有预应力的拉伸弹簧。这种弹簧一定要 在外加的拉力大于初拉力 F0 后,各圈才开始分离,故可较无预 应力的拉伸弹簧节省轴向的工作空间。拉伸弹簧的端部制有挂 钩,以便安装和加载。挂钩的形式如图 12-4 所示。不同的挂钩

1. 设计技术的发展

现代计算机技术的发展,为弹簧的高精度设计提供了极大地支持。有限元是一种精密的解析 技术,用来计算弹簧的应力和疲劳寿命的关系;优化设计是利用计算机进行非线性规划去寻 求最优设计方案也取得了成效。可靠性设计是为了保证所设计产品的可靠性而采用的一系 列分析与设计技术,它的任务是在预测和预防产品可能发生故障的基础上,使所设计的产品 达到规定的可靠性目标值,是传统设计方法的一种补充和完善。弹簧设计在利用可靠性技术 方面取得了一定的进展,但要进一步完善,需要数据的开发和积累

2. 低锰弹簧钢

这种弹簧钢(例如 65Mn)与碳素弹簧钢相比,优点是淬透性较好和强度较高;缺点是 淬火后容易产生裂纹及热脆性。但由于价格便宜,所以一般机械上常用于制造尺寸不大的弹 簧,例如离合器弹簧等。

3. 硅锰弹簧钢

这种钢(例如 60Si2MnA)中因加入了硅,故可显著地提高弹性极限,并提高了回火稳定性, 因而可在更高的温度下回火,从而得到良好的力学性能。硅锰弹簧钢在工业中得到了广泛的 应用。一般用于制造汽车、拖拉机的螺旋弹簧。

固定式机器,尤其是固定式重型机器。其机座和箱体的结构较为复杂,刚度要求也较高,因 而通常都为铸造。铸造材料常用既便于施工又价廉的铸铁(包括普通灰铸铁、球墨铸铁与变 性灰铸铁等);只有需要强度高、刚度大时才用铸钢;当减小质量具有很大的意义时(如运 行式机器的机座和箱体)才用铝合金等轻合金。对于运行式机器,如飞机、汽车、拖拉机及 运行式起重机等,减小机体的质量非常重要,故常用钢或轻合金型材焊制。大型机座的制造, 则常采取分零铸造,然后焊成一体的办法

12.3.2 弹簧的技术发展

在机电产品中,用量最大的弹簧主要有三大类:以汽车为主的机动车辆弹簧;以日用电 器为主的电子产品弹簧;以摄像机、复印机和照相机为主的光学装置弹簧。 机动车辆弹簧主要是向高强度方向发展,以减轻质量;电子产品弹簧主要是向小型化方向发 展;而光学装置弹簧主要向着既要高强度化又要小型化方向发展。相应的弹簧设计方法、材 料和加工技术等方面均有所发展

K

8CF d2

≤

用于设计时确定弹簧丝的直径 d

曲度系数 K 对于圆截面弹簧丝可按下式计算 K 4C 1 0.615

4C 4 C

圆柱螺旋压缩(拉伸)弹簧受载后的轴向变形量 λ,可根据材料力学关于圆柱螺旋弹簧变形 量的公式求得