微弧氧化工艺参数设置

纯铝微弧氧化电压恒压

纯铝微弧氧化电压恒压纯铝微弧氧化是一种常见的表面处理技术,通过在铝表面形成氧化膜来提高其耐腐蚀性、硬度和附着力。

而实现纯铝微弧氧化的关键是控制电压,其中恒压是一种常用的工作方式。

纯铝微弧氧化的过程中,电压是一个重要的参数。

恒压是指在整个氧化过程中,电压保持不变。

相比于恒流方式,恒压方式在实际应用中更加常见。

这是因为恒压方式可以更好地控制氧化膜的厚度和质量,同时也能提高氧化速度。

在恒压方式下,首先需要选择合适的电压值。

一般来说,电压过高会导致氧化膜过厚,而电压过低则会使氧化膜质量下降。

因此,需要根据具体情况选择适当的电压值。

恒压方式下的纯铝微弧氧化过程可以分为三个阶段:启动阶段、稳定阶段和终止阶段。

启动阶段是指在开始施加电压后,由于氧化膜的形成需要一定的时间,表面的氧化膜会逐渐增厚。

稳定阶段是指在氧化膜形成后,电压保持不变,而氧化膜的厚度和质量逐渐稳定。

终止阶段是指当氧化膜达到一定厚度后,停止施加电压,结束氧化过程。

恒压方式下的纯铝微弧氧化,除了电压外,还需要控制其他参数。

例如,电解液的成分和浓度,电解液的温度,氧化时间等。

这些参数会直接影响到氧化膜的厚度和质量。

因此,在实际应用中,需要根据具体要求进行合理的参数选择和控制。

纯铝微弧氧化技术在实际应用中有广泛的应用。

例如,它可以用于改善铝合金的表面性能,提高其抗腐蚀性和硬度。

此外,纯铝微弧氧化还可以用于制备功能性薄膜,例如防反射膜、耐磨膜等。

这些薄膜在光学、电子、航空航天等领域有重要的应用价值。

纯铝微弧氧化是一种重要的表面处理技术,恒压是其常用的工作方式之一。

恒压方式可以更好地控制氧化膜的厚度和质量,提高氧化速度。

在实际应用中,除了电压外,还需要合理选择和控制其他参数。

纯铝微弧氧化技术在改善铝合金表面性能、制备功能性薄膜等方面具有广泛的应用前景。

通过恒压方式的纯铝微弧氧化,可以为各行各业提供更高品质的铝材料。

铝及铝合金的微弧氧化技术

铝及铝合金的微弧氧化技术1.技术内容及技术关键(1)微弧氧化技术的内容和工艺流程铝及铝合金材料的微弧氧化技术内容主要包括铝基材料的前处理;微弧氧化;后处理三部分。

其工艺流程如下:铝基工件7化学除油7清洗7微弧氧化7清洗7后处理7成品检验。

(2)微弧氧化电解液组成及工艺条件例1.电解液组成:K2SiO3 砂10g/L, Na2O2 4〜6g/L, NaF 0.5〜 1g/L, CH3COONa 23g/L, Na3VO3 1 〜3g/L;溶液pH 为11 〜13;温度为20〜50 C;阴极材料为不锈钢板;电解方式为先将电压迅速上升至300V,并保持5〜10S,然后将阳极氧化电压上升至450V,电解5〜10min。

例2两步电解法,第一步:将铝基工件在200g/L的K2O・nSiO2 (钾水玻璃)水溶液中以1A/dm2的阳极电流氧化5min; 第二步:将经第一步微弧氧化后的铝基工件水洗后在70g/L的Na3P2O7水溶液中以1A/dm2的阳极电流氧化15min。

阴极材料为:不锈钢板;溶液温度为20〜50 Co(3)影响因素①合金材料及表面状态的影响:微弧氧化技术对铝基工件的合金成分要求不高,对一些普通阳极氧化难以处理的铝合金材料,如含铜、高硅铸铝合金的均可进行微弧氧化处理。

对工件表面状态也要求不高,一般不需进行表面抛光处理。

对于粗糙度较高的工件,经微弧氧化处理后表面得到修复变得更均匀平整;而对于粗糙度较低的工件, 经微弧氧化后,表面粗糙度有所提高。

②电解质溶液及其组分的影响:微弧氧化电解液是获到合格膜层的技术关键。

不同的电解液成分及氧化工艺参数,所得膜层的性质也不同。

微弧氧化电解液多采用含有一定金属或非金属氧化物碱性盐溶液(如硅酸盐、磷酸盐、硼酸盐等),其在溶液中的存在形式最好是胶体状态。

溶液的pH 范围一般在9〜13之间。

根据膜层性质的需要,可添加一些有机或无机盐类作为辅助添加剂。

在相同的微弧电解电压下,电解质浓度越大,成膜速度就越快,溶液温度上升越慢,反之,成膜速度较慢,溶液温度上升较快。

微弧氧化工艺(MAO)

微弧氧化⼯艺(MAO)微弧氧化(MAO)基础概念:微弧氧化⼜称微等离⼦体氧化,是通过电解液与相应电参数的组合,在铝、镁、钛及其合⾦表⾯依靠弧光放电产⽣的瞬时⾼温⾼压作⽤,⽣长出以基体⾦属氧化物为主的陶瓷膜层。

氧化膜厚度决定因素:微弧氧化的⼯艺参数⾸先是施加在样品上的外加电压,⼀般来说,最终电压决定微弧氧化膜的厚度。

外加电压的增加过程是不断提⾼的,实际操作中不能直接加压到最终电压,否则会因为氧化膜⽣长过快出现局部⿇坑,或者局部烧蚀。

陶瓷膜层结构:微弧氧化陶瓷膜层由内向外可分为过渡层、致密层以及疏松层。

靠近铝基材的为过渡层,其上是致密层,致密层主要结构是硬度较⾼且耐磨的α-Al2O3,还有少量的γ-Al2O3。

该陶瓷膜具有晶态氧化物陶瓷相结构。

这是其性能⾼于阳极氧化膜的根本原因。

微弧氧化⼯艺:1、特点:a、⼯艺简单,对于⼯业样品的预处理不像阳极氧化的严格与繁复,只要求样品表⾯去污去油,不需要去除表⾯的⾃然氧化层,也不需要表⾯打磨。

b、还有⼀个⽐较鲜明的特点是微弧氧化过程如果意外中断,下次可以直接通电继续该过程,不需要说去除制件表⾯已⽣成的氧化膜;但是对于阳极氧化来说,阳极氧化过程⼀旦中断,则必须重头开始,需要去除制件表⾯已经⽣成的氧化膜,及其⿇烦。

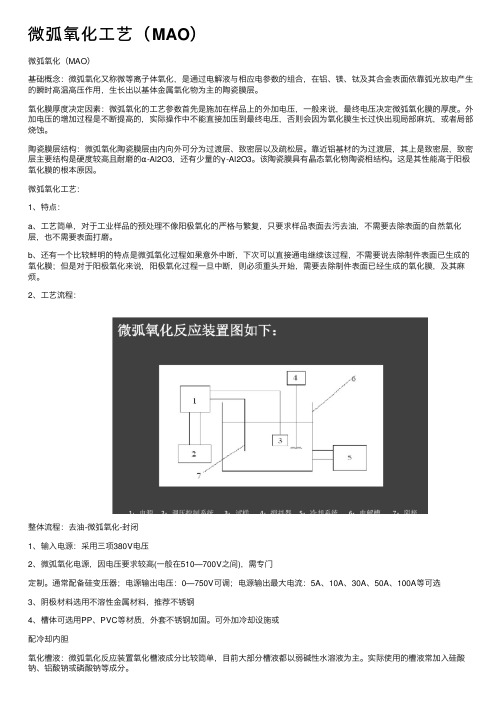

2、⼯艺流程:整体流程:去油-微弧氧化-封闭1、输⼊电源:采⽤三项380V电压2、微弧氧化电源,因电压要求较⾼(⼀般在510—700V之间),需专门定制。

通常配备硅变压器;电源输出电压:0—750V可调;电源输出最⼤电流:5A、10A、30A、50A、100A等可选3、阴极材料选⽤不溶性⾦属材料,推荐不锈钢4、槽体可选⽤PP、PVC等材质,外套不锈钢加固。

可外加冷却设施或配冷却内胆氧化槽液:微弧氧化反应装置氧化槽液成分⽐较简单,⽬前⼤部分槽液都以弱碱性⽔溶液为主。

实际使⽤的槽液常加⼊硅酸钠、铝酸钠或磷酸钠等成分。

氧化膜颜⾊制备:为了得到各种颜⾊的微弧氧化膜,还可以加⼊不同的⾦属盐类,依靠不同⾦属离⼦沉积掺杂在微弧氧化膜中得到相应的颜⾊膜的制备⽅法:1)酸性电解液氧化法2)碱性电解液氧化法应⽤场合:微弧氧化膜层具有耐磨、耐腐蚀、⾼硬度,低磨损、耐热性,⼀般⽤于汽车,航空航天,船舶,兵器等⾏业,如汽车的马达、活塞、轴承等铝合⾦之间的表⾯处理,即是利⽤该微弧氧化膜层的⾼硬度、低磨损特性。

《微弧氧化技术》课件

微弧氧化技术的优点包括:可以提高工件的耐磨性、耐,提高工件的美观性和使用性能。

微弧氧化技术的工艺流程

预处理:对工 件进行清洗、 除油、除锈等

处理

微弧氧化:在 工件表面形成 氧化膜,提高 耐磨性、耐腐 蚀性和抗疲劳

性

封孔处理:对 氧化膜进行封 孔处理,提高 其耐腐蚀性和

实验目的:验 证微弧氧化技 术的可行性和

效果

实验设备:微 弧氧化设备、 测量仪器、数

据处理软件

实验步骤:样 品制备、微弧 氧化处理、性 能测试、数据

收集

数据分析:利 用数据处理软 件对实验数据 进行处理和分 析,得出结论

微弧氧化技术的实验结果评估

微弧氧化 层厚度: 测量微弧 氧化层的 厚度,评 估其对基 材的保护 效果

钢铁表面处理:提高耐磨 性、耐腐蚀性和美观性

铜合金表面处理:提高耐 磨性、耐腐蚀性和美观性

锌合金表面处理:提高耐 磨性、耐腐蚀性和美观性

微弧氧化技术在防腐涂料中的应用案例

微弧氧化技术在 防腐涂料中的应 用

微弧氧化技术在 防腐涂料中的优 势

微弧氧化技术在 防腐涂料中的具 体应用

微弧氧化技术在 防腐涂料中的效 果评估

微弧氧化技术的材料处理

材料选择:选 择耐腐蚀、耐 磨损、耐高温

的材料

材料预处理: 对材料进行清 洗、除油、除

锈等预处理

材料表面处理: 对材料表面进 行打磨、抛光

等处理

材料涂层处理: 对材料表面进 行涂层处理, 提高材料的耐 磨性、耐腐蚀 性和耐高温性

微弧氧化技术的实 验方法

微弧氧化技术的实验步骤

微弧氧化 层硬度: 测量微弧 氧化层的 硬度,评 估其耐磨 性和抗划 伤能力

微弧阳极氧化工艺

微弧阳极氧化工艺微弧阳极氧化工艺是一种常用于铝及其合金表面处理的技术,通过在电解液中施加电压,使铝表面形成致密均匀的氧化膜,提高铝材的表面硬度、耐蚀性和耐磨性。

本文将从工艺原理、工艺参数、工艺步骤和应用领域等方面对微弧阳极氧化工艺进行相关介绍。

1. 工艺原理:微弧阳极氧化工艺是利用铝材作为阳极,将阳极与阴极以及电解液中的两极板之间形成电解质系平行电极的条件下,通过施加直流电压,在阳极表面产生某一电位时,电解液中的铝氧化产物将沉积在阳极表面,并与阳极本体形成氧化膜。

阳极氧化形成的氧化膜具有多孔性的特点,孔径直径一般在几个纳米到几十纳米之间。

2. 工艺参数:微弧阳极氧化工艺中常用的工艺参数包括电流密度、电解液成分和电解液温度等。

(1)电流密度:电流密度是指单位面积上通过的电流,一般用A/cm2来表示。

电流密度的选取会对氧化膜的厚度、硬度和颜色有一定影响,一般需要通过试验确定最佳的电流密度。

(2)电解液成分:电解液成分主要包括电解质、助剂和添加剂。

电解质一般采用硫酸、硫酸铝和磷酸等,助剂可以改善电解液的导电性能和对阳极表面的润湿性。

(3)电解液温度:电解液温度对氧化膜的厚度和表面特性有一定影响。

过高的温度会导致氧化膜厚度减小,过低的温度则会影响氧化膜的致密性。

3. 工艺步骤:微弧阳极氧化工艺一般包括预处理、电解液配制、电解液浸泡和微弧阳极氧化等步骤。

(1)预处理:包括去污、脱脂和抛光等工序,旨在清除铝表面的杂质和氧化层,为后续的氧化过程做好准备。

(2)电解液配制:根据工艺要求,按一定比例将电解质、助剂和添加剂等配制成电解液。

(3)电解液浸泡:将铝材浸泡在电解液中,使其与电解液充分接触,准备进行微弧阳极氧化。

(4)微弧阳极氧化:在电解质中通过施加直流电压,使阳极表面产生微弧放电,从而形成氧化膜。

根据需要可以进行单次氧化或多次氧化来控制氧化膜的厚度。

4. 应用领域:微弧阳极氧化工艺广泛应用于航空航天、汽车、建筑、电子等领域。

铝合金微弧氧化标准

铝合金微弧氧化标准

铝合金微弧氧化是一种常用的表面处理技术,用于提高铝合金的耐腐蚀性和耐磨性。

以下是一般的铝合金微弧氧化标准:

1. 外观要求:微弧氧化后的铝合金表面应平整、无气泡、无裂纹、无凹凸不平和无明显的色差。

2. 膜层厚度:微弧氧化膜层的厚度应符合设计要求,一般为10-20微米。

3. 耐蚀性:微弧氧化膜层应具有良好的耐蚀性,能够在盐雾、酸碱等恶劣环境下保持良好的性能。

4. 耐磨性:微弧氧化膜层应具有一定的耐磨性,能够在摩擦和磨损的情况下保持表面的完整性。

5. 色泽:微弧氧化后的铝合金表面颜色应均匀一致,符合设计要求。

以上是一般的铝合金微弧氧化标准,具体的标准还需根据具体的产品和行业要求进行确定。

微弧氧化频率 -回复

微弧氧化频率-回复微弧氧化频率是指在进行微弧氧化工艺时,放电频率的调节。

微弧氧化是一种将金属表面转化为抗磨、耐腐蚀和耐热的陶瓷涂层的表面处理技术。

通过在金属表面形成氧化层来提高其性能,并且可以调控氧化层的厚度和硬度。

而微弧氧化频率则是决定氧化层结构和性能的调节参数之一。

本文将从微弧氧化的基本原理、频率对氧化层性能的影响、频率选择的依据等方面进行详细阐述。

微弧氧化技术是一种利用直流电源在金属表面形成高温高压微弧放电的方法。

通过在工作电极和对电极之间发生的微弧放电过程中,使电解液中的金属阳离子和氧气结合,形成金属氧化物镶嵌在金属基体上的陶瓷涂层。

这种陶瓷涂层具有很好的抗磨、耐腐蚀和耐热等性能,能够大大提高金属材料的使用寿命。

在微弧氧化过程中,频率的选择对于氧化层的结构和性能具有重要影响。

频率较低时,微弧放电的持续时间增加,氧化层的生长速度增快,但容易产生气泡和孔隙,降低了氧化层的致密性。

频率较高时,微弧放电的持续时间减少,氧化层的生长速度减慢,但氧化层更加致密,陶瓷涂层的硬度和耐腐蚀性能也更高。

因此,频率的选择需要考虑到氧化层的结构、硬度、耐腐蚀性能等多个因素。

在实际应用中,频率的选择需要根据具体工艺要求和材料特性进行合理的判断。

首先,需要考虑到氧化层的厚度需求。

氧化层的厚度与频率呈正相关关系,一般情况下,当要求获得较厚的氧化层时,应选择较低的频率。

其次,需要考虑到氧化层的硬度和耐蚀性。

较高的频率可以得到更致密的氧化层,具有更高的硬度和耐腐蚀性能。

然而,过高的频率会导致气泡和孔隙的形成,降低了氧化层的致密性,因此需要在硬度和耐蚀性能之间做出合理的折中。

此外,频率的选择还与电流密度、工作电压、电解液浓度等参数有关,需要综合考虑各个因素之间的相互作用。

同时,频率的调节也可以通过试验和实践进行优化和确定,根据不同材料的特性和氧化层的要求,选择出最适合的频率。

因此,在实际应用中,需要进行一定的试验和实践,通过不断调节和优化频率,获得最佳的微弧氧化效果。

ZL108黑色微弧氧化

摘要普通微弧氧化处理为了提高其耐蚀、耐磨性能,所得陶瓷膜多为色调单一的银灰色或灰白色,对于装饰性却少有考虑。

但在铝合金的工业应用中,对其表面色泽往往有特殊的要求。

以黑色为例,由于其不仅庄重大方、耐脏耐看 ,而且能消除或减少反光并提高供热性,因此在建筑、装饰、家电等领域有着广泛应用。

本文研究了不同的氧化液配方和氧化工艺对黑色微弧氧化膜的影响。

通过调整氧化液中化学成分的比例以及氧化工艺参数,在ZL108基体上制备深色微弧氧化膜(主要为黑色)。

运用多种材料现代分析手段,对微弧氧化陶瓷膜性能进行测试。

这些性能包括陶瓷膜层的表面形貌观察;测量出膜层的厚度和硬度,通过数据的对比,可以得到不同氧化液配方和氧化工艺对微弧氧化膜层性能的影响,从中可得到最优化的氧化液配方和氧化工艺。

实验表明,通过调整配方中的成分比例,在Na2SiO3-NaOH- NaAlO2- NH4VO3体系中,调整NH4VO3浓度为1.5g/L时,可在ZL108基体表面上制备出较为黑色的陶瓷膜层。

且陶瓷膜色泽比较稳定,膜层表面较光滑,厚度较为均匀,且具有较高的显微硬度。

硬度和厚度检测结果表明,随着电流密度和时间增大,陶瓷膜显微硬度和厚度逐渐增大,当电流密度为10A/dm2,氧化时间为30min,且电解液温度控制在25~50℃时,膜层的综合性能最好,且膜层颜色为深黑色。

当电流过大或或温度过高时,均会会导致膜层质量下降。

关键词:ZL108;黑色微弧氧化;电流密度;硬度;厚度AbstractOrdinary micro-arc oxidation process in order to improve the corrosion resistance andwear resistance, income is tonal ceramic membranes with single or grey, but seldom consider for decoration. But in aluminum industrial application, the surface color often have special requirements. With black, for example, not only because of its solemn generous, be able to bear or endure dirty, and can be able to bear or endure look to eliminate or reduce reflective and improve heating, therefore in construction, decoration, household appliances, etc is widely used.In this paper, performance testing is used to study the influence of different oxidation liquid formulation and oxidation process on the properties of black micro-arc oxidation ceramic coating. By adjusting the oxidation of the chemical composition and oxidation process parameters, the proportion of preparation ZL108 matrix in dark micro-arc oxidation film (mainly for the black). Using a variety of materials of modern analytical methods, micro-arc oxided ceramic membrane performance testing. These properties including ceramic membrane layer of surface morphology observation, Measuring the thickness of the coating hardness, through comparing the data of, can get different oxidation liquid formulation and oxidation process of micro-arc oxidation film, the influence of performance can be obtained from the oxidation of liquid formulation optimization and oxidation process. Oxidation liquid formulation and oxidation process.Experiments show that, through the adjustment of composition, in Na2SiO3-NaOH- NaAlO2- NH4VO3system, adjust the concentration of NH4VO3in 1.5 g/L, ZL108 in the matrix surface preparation of ceramic membrane is black out. And colour and lustre is stable, ceramic membrane surface is smooth, coating thickness more uniform, and has higher microhardness.The hardness and thickness of the experimental results show that, with the current density and time increases, microhardness and ceramic membrane thickness increase gradually, when the current density is 10 A/ dm2, oxidation, and when the time for 30min electrolyte temperature control in 25 ~50℃,the comprehensive performance of coatings film, and the best for dark color. When the current is too large or high temperature, comesdown to the coating quality.Keywords: ZL108,black micro-arc oxidation, Current density, Hardness. Thickness目录摘要 (I)Abstract (II)1 绪论 (1)1.1微弧氧化的研究背景及发展潜力 (1)1.2微弧氧化技术介绍 (2)1.2.1微弧氧化技术概述 (2)1.2.2微弧氧化的宏观过程 (2)1.2.3微弧氧化技术的工艺特点 (3)1.2.3微弧氧化技术的研究现状 (4)1.2.4微弧氧化的应用 (6)1.3本课题主要研究内容 (7)1.3.1研究基本思路 (7)1.3.2研究方法 (8)1.3.3研究的工艺路线 (8)2试验材料及方法 (9)2.1试验用材料及试样准备 (9)2.1.1材料成分 (9)2.1.2试样尺寸与制备 (9)2.2 微弧氧化电解液液配制 (9)2.3 实验仪器设备 (9)2.3.1 微弧氧化设备介绍 (9)2.3.2 微弧氧化膜层性能测试设备 (10)2.4微弧氧化陶瓷膜性能检验 (11)2.4.1外观评判标准 (11)2.4.2陶瓷膜厚度和显微硬度检测方法 (11)3微弧氧化准备及溶液配方优化 (12)3.1影响铝合金微弧氧化深色膜的因素 (12)3.2电解质的作用机理 (13)3.3电解液配方的初选和实验 (14)3.3.1不同配方对膜层表观颜色的影响 (15)3.3.2 不同配方对膜层厚度和显微硬度的影响 (15)3.4小结 (16)4工艺参数对黑色微弧氧化膜层的影响 (16)4.1溶液温度对黑色微弧氧化的影响 (17)4.1.1溶液温度对膜层外观的影响 (17)4.1.2温度对膜层厚度和显微硬度的影响 (17)4.2氧化时间对黑色微弧氧化的影响 (17)4.2.1氧化时间对膜层表观颜色的影响 (17)4.2.1氧化时间对膜层厚度和成膜速率的影响 (18)4.3电流密度对黑色微弧氧化的影响 (19)4.3.1电流密度对膜层表观颜色的影响 (19)4.3.2电流密度对膜层厚度的影响 (19)4.3.3电流密度对膜层显微硬度的影响 (20)4.3.4电流密度对膜层形貌的影响 (22)4.4小结 (24)5结论 (25)致谢 (26)参考文献 (27)附录1制备深色陶瓷膜试样一览表 (28)ZL108黑色微弧氧化工艺研究1 绪论1.1微弧氧化的研究背景及发展潜力铝、镁、钛等有色金属及其合金具有比强度大、比重小等特点。

微弧氧化正负占空比

微弧氧化正负占空比

微弧氧化正负占空比是指在微弧氧化过程中,阳极和阴极的工作时间比例。

微弧氧化是一种通过电解氧化金属表面来增强其硬度和耐腐蚀性能的表面处理技术。

正负占空比的调节可以影响微弧氧化膜的厚度、致密性和颜色等性质。

在微弧氧化过程中,阳极和阴极交替工作,阳极负责氧化金属表面,而阴极则用来维持电路的稳定。

正负占空比越大,阳极工作时间越长,氧化膜的厚度增加,硬度提高。

而当正负占空比较小时,阳极工作时间较短,氧化膜的厚度较薄,但致密性较好。

正负占空比的调节对微弧氧化膜的性能有重要的影响。

当需要增强金属表面的耐磨性和耐腐蚀性时,可以适当增大正负占空比,以增加氧化膜的厚度和硬度。

而当需要保持金属表面的光洁度和导电性时,可以适当减小正负占空比,以减少氧化膜的厚度。

除了调节正负占空比,微弧氧化过程中还可以通过调节电压、电流密度和电解液配方等参数来控制氧化膜的性质。

这些参数的变化会影响氧化膜的颜色、硬度和致密性等特性。

因此,在微弧氧化过程中,需要综合考虑各种参数的调节,以获得满足特定要求的氧化膜。

微弧氧化正负占空比的调节是微弧氧化过程中的重要环节。

合理的正负占空比可以使氧化膜的性能得到最优化,从而提高金属材料的使用寿命和功能性能。

随着微弧氧化技术的不断发展和应用,正负

占空比的调节将会成为微弧氧化工艺优化的关键之一。

通过合理的正负占空比的选择,可以实现对金属表面性能的精确控制,满足不同领域的需求。

实验指导书-微弧氧化铝合金制备氧化铝涂层

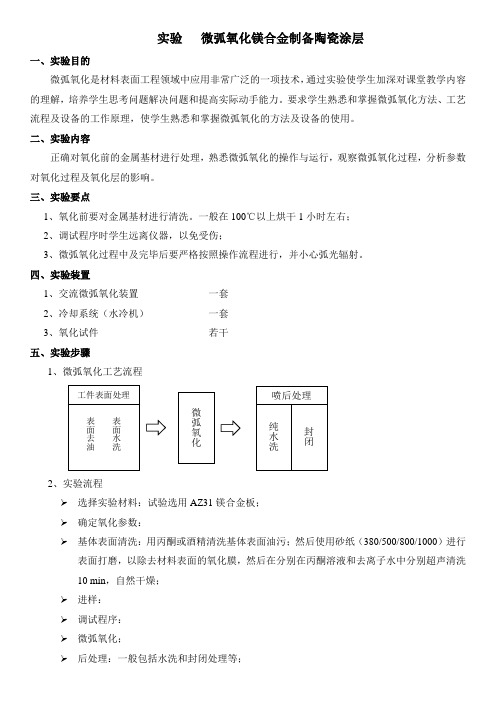

实验微弧氧化镁合金制备陶瓷涂层一、实验目的微弧氧化是材料表面工程领域中应用非常广泛的一项技术,通过实验使学生加深对课堂教学内容的理解,培养学生思考问题解决问题和提高实际动手能力。

要求学生熟悉和掌握微弧氧化方法、工艺流程及设备的工作原理,使学生熟悉和掌握微弧氧化的方法及设备的使用。

二、实验内容正确对氧化前的金属基材进行处理,熟悉微弧氧化的操作与运行,观察微弧氧化过程,分析参数对氧化过程及氧化层的影响。

三、实验要点1、氧化前要对金属基材进行清洗。

一般在100℃以上烘干1小时左右;2、调试程序时学生远离仪器,以免受伤;3、微弧氧化过程中及完毕后要严格按照操作流程进行,并小心弧光辐射。

四、实验装置1、交流微弧氧化装置一套2、冷却系统(水冷机)一套3、氧化试件若干五、实验步骤1、微弧氧化工艺流程2、实验流程选择实验材料:试验选用AZ31镁合金板;确定氧化参数:基体表面清洗:用丙酮或酒精清洗基体表面油污;然后使用砂纸(380/500/800/1000)进行表面打磨,以除去材料表面的氧化膜,然后在分别在丙酮溶液和去离子水中分别超声清洗 10 min ,自然干燥;进样:调试程序:微弧氧化;后处理:一般包括水洗和封闭处理等; 工件表面处理 表面水洗 表面去油 微弧氧化 喷后处理纯水洗封闭六、实验原理1、等离子喷涂设备的工作原理微弧氧化技术,是指在普通阳极氧化的基础上,利用弧光放电增强并激活在阳极上发生的反应,从而在以铝、钛、镁金属及其合金为材料的工件表面形成优质的强化陶瓷膜的方法,是通过用专用的微弧氧化电源在工件上施加电压,使工件表面的金属与电解质溶液相互作用,在工件表面形成微弧放电,在高温、电场等因素的作用下,金属表面形成陶瓷膜,达到工件表面强化的目的。

(1)大幅度地提高了材料的表面硬度,显微硬度在1000至2000HV,微弧氧化技术的突出特点是:最高可达3000HV,可与硬质合金相媲美,大大超过热处理后的高碳钢、高合金钢和高速工具钢的硬度;(2)良好的耐磨损性能;(3)良好的耐热性及抗腐蚀性。

微弧氧化表面处理 (2)

微弧氧化表面处理引言微弧氧化是一种通过高电压和高频率脉冲放电处理方式来改变金属表面性能的技术。

在微弧氧化过程中,通过在金属表面形成微细的氧化膜,可以增强金属材料的硬度、耐磨性和耐腐蚀性。

本文将从微弧氧化的原理、表面处理过程、工艺参数和应用领域等方面进行详细探讨。

微弧氧化的原理微弧氧化是利用高电压和高频率脉冲放电的方法,在金属表面产生氧化反应,形成表面氧化膜的一种工艺。

在微弧氧化过程中,通过在金属表面形成微细的氧化膜,可以改善其表面性能。

微弧氧化的原理主要包括以下几个方面:1.金属氧化:在高电压和高频率脉冲放电的作用下,金属表面发生氧化反应。

这种氧化反应主要是由金属表面的阳极反应和阴极反应两个过程组成。

在阳极反应中,金属表面溶解生成阳极金属离子;在阴极反应中,氧气被还原生成氢氧离子。

2.氧化膜形成:在微弧氧化的过程中,阳极金属离子与氢氧离子反应生成氧化物。

这些氧化物以颗粒状或骨架状分布在金属表面形成氧化膜。

氧化膜的形成受到工艺参数的控制,如电压、频率、电解液的成分和温度等。

3.结晶和生长:氧化膜的形成并不是一次性完成的,它是通过结晶和生长来逐渐形成的。

首先,在金属表面形成一层原始的氧化物,然后通过结晶和生长来逐渐增厚形成氧化膜。

微弧氧化的表面处理过程微弧氧化的表面处理过程主要包括以下几个步骤:1.清洗和去除杂质:在进行微弧氧化表面处理之前,首先需要对金属材料进行清洗和去除杂质。

这可以通过酸洗、碱洗、电解离子渗透等方法来实现。

2.预处理:在清洗和去除杂质之后,需要进行预处理来增加金属材料的表面粗糙度。

这可以通过喷砂、机械划痕或酸蚀等方法来实现。

3.微弧氧化处理:在预处理完成之后,将金属材料放置在微弧氧化设备中,通过高电压和高频率脉冲放电来进行微弧氧化处理。

在微弧氧化的过程中,需要控制工艺参数,如电压、频率、电解液的成分和温度等,来获得所需的氧化膜。

4.后处理:在微弧氧化处理完成之后,需要对金属材料进行后处理来改善其表面性能。

铝及铝合金的微弧氧化技术

铝及铝合金的微弧氧化技术1.技术内容及技术关键(1)微弧氧化技术的内容和工艺流程铝及铝合金材料的微弧氧化技术内容主要包括铝基材料的前处理;微弧氧化;后处理三部分。

其工艺流程如下:铝基工件→化学除油→清洗→微弧氧化→清洗→后处理→成品检验。

(2)微弧氧化电解液组成及工艺条件例1.电解液组成:K2SiO3 5~10g/L,Na2O2 4~6g/L,NaF 0.5~1g/L,CH3COONa 2~3g/L,Na3VO3 1~3g/L;溶液pH为11~13;温度为20~50℃;阴极材料为不锈钢板;电解方式为先将电压迅速上升至300V,并保持5~10s,然后将阳极氧化电压上升至450V,电解5~10min。

例2两步电解法,第一步:将铝基工件在200g/L的K2O·nSiO2(钾水玻璃)水溶液中以1A/dm2的阳极电流氧化5min;第二步:将经第一步微弧氧化后的铝基工件水洗后在70g/L的Na3P2O7水溶液中以1A/dm2的阳极电流氧化15min。

阴极材料为:不锈钢板;溶液温度为20~50℃。

(3)影响因素①合金材料及表面状态的影响:微弧氧化技术对铝基工件的合金成分要求不高,对一些普通阳极氧化难以处理的铝合金材料,如含铜、高硅铸铝合金的均可进行微弧氧化处理。

对工件表面状态也要求不高,一般不需进行表面抛光处理。

对于粗糙度较高的工件,经微弧氧化处理后表面得到修复变得更均匀平整;而对于粗糙度较低的工件,经微弧氧化后,表面粗糙度有所提高。

②电解质溶液及其组分的影响:微弧氧化电解液是获到合格膜层的技术关键。

不同的电解液成分及氧化工艺参数,所得膜层的性质也不同。

微弧氧化电解液多采用含有一定金属或非金属氧化物碱性盐溶液(如硅酸盐、磷酸盐、硼酸盐等),其在溶液中的存在形式最好是胶体状态。

溶液的pH范围一般在9~13之间。

根据膜层性质的需要,可添加一些有机或无机盐类作为辅助添加剂。

在相同的微弧电解电压下,电解质浓度越大,成膜速度就越快,溶液温度上升越慢,反之,成膜速度较慢,溶液温度上升较快。

微弧氧化工艺(MAO)

微弧氧化(MAO)基础概念:微弧氧化又称微等离子体氧化,是通过电解液与相应电参数的组合,在铝、镁、钛及其合金表面依靠弧光放电产生的瞬时高温高压作用,生长出以基体金属氧化物为主的陶瓷膜层。

氧化膜厚度决定因素:微弧氧化的工艺参数首先是施加在样品上的外加电压,一般来说,最终电压决定微弧氧化膜的厚度。

外加电压的增加过程是不断提高的,实际操作中不能直接加压到最终电压,否则会因为氧化膜生长过快出现局部麻坑,或者局部烧蚀。

陶瓷膜层结构:微弧氧化陶瓷膜层由内向外可分为过渡层、致密层以及疏松层。

靠近铝基材的为过渡层,其上是致密层,致密层主要结构是硬度较高且耐磨的α-Al2O3,还有少量的γ-Al2O3。

该陶瓷膜具有晶态氧化物陶瓷相结构。

这是其性能高于阳极氧化膜的根本原因。

微弧氧化工艺:1、特点:a、工艺简单,对于工业样品的预处理不像阳极氧化的严格与繁复,只要求样品表面去污去油,不需要去除表面的自然氧化层,也不需要表面打磨。

b、还有一个比较鲜明的特点是微弧氧化过程如果意外中断,下次可以直接通电继续该过程,不需要说去除制件表面已生成的氧化膜;但是对于阳极氧化来说,阳极氧化过程一旦中断,则必须重头开始,需要去除制件表面已经生成的氧化膜,及其麻烦。

2、工艺流程:整体流程:去油-微弧氧化-封闭1、输入电源:采用三项380V电压2、微弧氧化电源,因电压要求较高(一般在510—700V之间),需专门定制。

通常配备硅变压器;电源输出电压:0—750V可调;电源输出最大电流:5A、10A、30A、50A、100A等可选3、阴极材料选用不溶性金属材料,推荐不锈钢4、槽体可选用PP、PVC等材质,外套不锈钢加固。

可外加冷却设施或配冷却内胆氧化槽液:微弧氧化反应装置氧化槽液成分比较简单,目前大部分槽液都以弱碱性水溶液为主。

实际使用的槽液常加入硅酸钠、铝酸钠或磷酸钠等成分。

氧化膜颜色制备:为了得到各种颜色的微弧氧化膜,还可以加入不同的金属盐类,依靠不同金属离子沉积掺杂在微弧氧化膜中得到相应的颜色膜的制备方法:1)酸性电解液氧化法2)碱性电解液氧化法应用场合:微弧氧化膜层具有耐磨、耐腐蚀、高硬度,低磨损、耐热性,一般用于汽车,航空航天,船舶,兵器等行业,如汽车的马达、活塞、轴承等铝合金之间的表面处理,即是利用该微弧氧化膜层的高硬度、低磨损特性。

微弧氧化操作方法及注意事项

微弧氧化操作方法及注意事项

一,操作方法

1.处理工件

将准备好的试样用砂纸打磨→自来水清洗→酒精清洗→用电吹风吹干备用。

2.将试样与微弧氧化正极连接并浸入电解液中,并打开机械搅拌器。

3.将负极夹子卡在不锈钢桶壁上。

4.推上电闸→打开控制键→按选择键调节电参数→按确定键→打开

电源键→手动调节电压使电流调到预设恒定值。

5.待处理完毕,电压调制零→关闭电源键→关闭控制键→拉下电闸

→取出试样。

6.实验后处理

将试样用自来水清洗,在用酒精超声波清洗后电吹风吹干放入自封袋中,待下一步检测用。

二,注意事项

1.严格遵守上述操作顺序,以保证人身安全。

2.注意试样浸入电解液中不能与桶壁接触,否则短路损坏机器。

3.按下电源键时有可能跳闸,此时拉下电闸,将负极夹子在桶壁上

换一位置,接通控制柜中的保护开关,再推上电闸重新开始实验。

4.如有其它异常情况,首先关闭电源键。

微弧氧化技术

微弧氧化技术一、概述微弧氧化技术是一种通过在金属表面产生高能量电弧放电,使其表面氧化形成陶瓷膜的表面处理技术。

它可以增强金属表面的硬度、耐磨性、耐腐蚀性和耐高温性能,同时还可以提高金属表面的美观度和装饰性。

二、工艺流程微弧氧化技术主要包括以下几个步骤:1.清洗:将金属制品先进行清洗,去除表面的油污和杂质。

2.阳极处理:将金属制品置于电解槽中,作为阳极,在电解液中通以直流电源,使其与阴极产生电位差,从而引起阳极溶解。

这个过程中会形成一层氧化膜。

3.微弧氧化:在阳极处理完毕后,在特定的条件下,通过微弧放电使得氧化膜进一步增厚,并形成致密的陶瓷膜。

4.封孔处理:将微弧氧化后的制品进行封孔处理,以提高其耐腐蚀性和耐磨性。

5.染色处理:根据需要,可以对微弧氧化后的制品进行染色处理,以提高其美观度和装饰性。

三、工艺参数微弧氧化技术的工艺参数主要包括以下几个方面:1.电解液:电解液的成分和浓度会影响到氧化膜的厚度和成分。

一般来说,电解液中含有硅酸盐、磷酸盐、钨酸盐等物质。

2.阳极材料:不同的金属材料在微弧氧化过程中会产生不同的陶瓷膜。

比如,铝制品经过微弧氧化后形成的是氧化铝陶瓷膜,而钛制品则形成的是二氧化钛陶瓷膜。

3.电压和电流密度:微弧氧化过程中需要施加一定的电压和电流密度。

一般来说,电压在200V以上,电流密度在1-5A/cm2之间。

4.处理时间:微弧氧化处理时间对于陶瓷膜的厚度和质量也有影响。

一般来说,处理时间在10-60分钟之间。

四、应用领域微弧氧化技术已经在多个领域得到了广泛应用,主要包括以下几个方面:1.航空航天领域:微弧氧化技术可以提高金属零件的耐磨性、耐腐蚀性和耐高温性能,从而提高飞机发动机等关键部件的可靠性和寿命。

2.汽车制造领域:微弧氧化技术可以应用于汽车发动机缸体、活塞、齿轮等部件的表面处理,以提高其耐磨性和耐腐蚀性。

3.建筑装饰领域:微弧氧化技术可以应用于不锈钢门窗、扶手、栏杆等金属制品的表面处理,以提高其美观度和装饰性。

微弧氧化操作方法及注意事项

微弧氧化操作方法及注意事项

一,操作方法

1.处理工件

将准备好的试样用砂纸打磨→自来水清洗→酒精清洗→用电吹风吹干备用。

2.将试样与微弧氧化正极连接并浸入电解液中,并打开机械搅拌器。

3.将负极夹子卡在不锈钢桶壁上。

4.推上电闸→打开控制键→按选择键调节电参数→按确定键→打开

电源键→手动调节电压使电流调到预设恒定值。

5.待处理完毕,电压调制零→关闭电源键→关闭控制键→拉下电闸

→取出试样。

6.实验后处理

将试样用自来水清洗,在用酒精超声波清洗后电吹风吹干放入自封袋中,待下一步检测用。

二,注意事项

1.严格遵守上述操作顺序,以保证人身安全。

2.注意试样浸入电解液中不能与桶壁接触,否则短路损坏机器。

3.按下电源键时有可能跳闸,此时拉下电闸,将负极夹子在桶壁上

换一位置,接通控制柜中的保护开关,再推上电闸重新开始实验。

4.如有其它异常情况,首先关闭电源键。

微弧氧化工艺

微弧氧化的工艺与技术一、定义微弧氧化(Microarc oxidation,MAO)又称微等离子体氧化(Microplasma oxidation, MPO),是通过电解液与相应电参数的组合,在铝、镁、钛及其合金表面依靠弧光放电产生的瞬时高温高压作用,生长出以基体金属氧化物为主的陶瓷膜层。

二、工艺铝及铝合金材料的微弧氧化铝基工件——化学除油(不需要抛光、除氧化皮)——清洗——微弧氧化(放入电解槽中,弱碱性溶液,加510—750V电压,10—60min)——清洗——需要时进行后处理(如封闭、电泳)三、处理后的性能(1)大幅度地提高了材料的表面硬度, 显微硬度在1000至2000HV(维氏硬度),最高可达3000HV,可与硬质合金相媲美,大大超过热处理后的高碳钢,高合金钢和高速工具钢的硬度。

(2)良好的耐磨损性能、良好的耐热性及抗腐蚀性(CASS盐雾试验>480h)。

这从根本上克服了铝、镁、钛合金材料在应用中的缺点。

(3)有良好的绝缘性能, 绝缘电阻可达100MΩ。

(4)基体原位生长陶瓷膜,致密均匀,结合牢固,与基体结合力达250-300Mpa。

(5)柔韧性强,陶瓷层厚30微米的铝片弯曲成30°角,陶瓷层完好无损;陶瓷层厚100微米的铝片弯曲断裂后,陶瓷层不开裂、不脱落。

(6)在阳极氧化不易成膜的某些铝合金如Al-Cu、Al-Si等合金表面,同样可获得性能很好的厚膜,尤其在Al-Cu合金表面(如Ly12合金),可以形成高硬度的厚膜,HV可达到1600以上(7)微弧氧化可以一次完成,也可以分几次完成。

特别对于氧化膜要求很厚的样品可以分几次氧化,而阳极氧化一旦中断就必须重新开始。

(8)反应在常温下进行,操作方便,易于掌握。

工艺稳定可靠,设备工艺简单。

微弧氧化采用弱碱性溶液,对周围环境不造成污染,溶液为环保型,微弧氧化中只放出氢气、氧气,对人体无害,可达到零排放标准,符合环保排放要求四、微弧氧化技术的应用微弧氧化陶瓷技术应用范围非常广阔。

铝合金微弧氧化配方

铝合金微弧氧化配方

铝合金微弧氧化是要在加压时用氧化空气,通过

微弧技术来实现清洗、扩展表面处理的一项技术。

微弧氧化配方对铝合金表面扩展效果很好。

铝合金微弧氧化配方做内包膜扩展,是利用微弧

技术在较低的加压下用氧化物层来包裹处理表面,形成膜扩展,使其表面更加光滑。

表面扩展处理

能够使铝合金表面形成一层铝氧化晶体,使其可

以抵抗紫外线、氧化、腐蚀等因素的侵害,使用

寿命更久,同时还能改善和提高表面质量,如抗菌、抗污染、耐磨损等。

微弧氧化是在带电脉冲的情况下将铝合金表面氧

化晶体层结合在一起的一种技术,通过这种技术

使表面光滑度与形貌粗糙度增加,从而提高表面

耐腐蚀,表面韧性,耐疲劳性,硬度等物理性能。

这种技术需要铝合金具有自支持、绝缘性和电化

学性质三个前提条件,并且需要有针对性的氧化

配方才能得到满意的效果。

铝合金的氧化配方要考虑微弧氧化的竞争性,包

括电弧形成本身,这需要一定的空气压力、电压

值来保证;空气氧化物混合,有提升氧化物活性

和保持气味稳定的作用;水溶液配方,可以使氧

活性提高,能更好的完成紫外线抑制作用;终凝剂,可以帮助微弧氧化作用,控制产品膜厚度和

硬度等。

以上就是铝合金微弧氧化配方的主要内容,在使用时要根据实际情况进行适当的调整,使其适应产品的需求特点。

合理的氧化配方可以有效的提高表面的耐腐蚀性,抗紫外线,减少静电储存能力的影响,改善表面光滑度,改善外观,使铝合金表面处理更长时间的使用寿命。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

微弧氧化工艺参数设置

1:对于纯铝的微弧氧化,纯铝的起弧电压在300V左右,当峰值电流加到一定程度时电压上升到300V左右应减慢峰值的增加,并保持峰值不变的情况运行一段时间,通过观察电压的变化和工件微弧氧化过程的变化,而改变峰值电流的。

纯铝的微弧氧化终止电压在600V 左右,当电压在600V时应该变峰值不变的情况持续运行。

600V左右的时间连续运行10分钟左右就可以达到耐磨,硬度的一般要求。

脉宽的改变就会改变平均电流,平均电流不能过大也不能太小,太大会造成电的浪费,太小会造成涨膜速度减慢,对于微弧氧化应按照每平方分米5A的电流计算,如果受电源规格的限制每平方分米应保持2A(电流密度越大起弧电压会变低,涨膜速度加快)所以做微弧氧化可以先将平均电流加到工件所需的电流当起弧后,电压上升到一定的程度这时慢慢减脉宽。

2:对于高硅铝的微弧氧化起弧电压在400V左右终止电压在650V左右,平均电流按照上面的设定。

当电压上升到400V时应减慢峰值的增加,让微弧氧化保持这个过程进行一段时间后再改变峰值使电压在往上升,并让微弧氧化持续的运行一段时间。

对于高硅铝的微弧氧化时间一般在30分钟,可根据实际增加时间。