机器人伺服焊枪培训教材(修改)

焊接机器人操作培训教材

松下工业机器人机器人教学GII 系列操作虎之卷WG ・G2/GXP/控制器 VR2/TA 机器人本体YA-1NC/YA-1PC/YA-1QC 系列松下焊接系统(株)机器人教学200603(K)- 目 录-①示教器说明1・各种功能键的说明2・正确手持示教器图解3・ID输入4② 手动操作・操作方法5・连续移动和微动6-7・微动量的设定7・暂停・紧急停止7③ 示教(如何新建程序)・示教和移动速度8・如何进入示教模式・如何登录示教点9・登录示教点及窗口界面10・退出示教11・示教时的用户功能键・ 『手腕插补CL』 11・示教的详细设定12・示教时的扩展设定内容12④ 文件(程序)的确认・修改(跟踪 )・继续示教时13・从文件中选择时14・退出文件确认・修改・ 『文件的排序』 15・跟踪时的作业内容(添加・修改・删除) 16-17 ・退出跟踪・返回窗口界面18・跟踪的速度18⑤ 圆弧的示教・圆弧插补(正确的示教方法・错误的示教方法・删除) 19⑥ 摆动的示教・示教方法20-21 ・摆动类型・跟踪前进后退动作22・摆动的删除・没有完全删除时的动作・计时器23・摆动的限制23⑦ 焊接区间的定义・焊接开始点・中间点・结束点的命令(焊接区间内改焊接规范) 24⑧ 编辑・文件(程序)的读出和结束25・光标移动的注意点26・命令的修改(ARC-SET,ARC-ON)・命令的删除27・命令的追加(输出ON,OFF,输入等待) 28・命令的追加(等待时间),修改(等待时间) 29・窗口内数值的修改30・用MDI操作修正位置30・示教点的排列・替换(包括焊接规范/速度等全部替换) 31⑨ 运行・启动方式・焊丝点动/检气・运行的限制32运行及运行中的修改33⑩ 追加+α的说明目录34.α1-1启动方式(设定) 35 α1-2启动方式(输入分配) 36 α1-3启动信号时机和连接端子37 α1-4主程序启动方式38 α2 登录待机位置和读出文件39 α3 标签(注释)的粘贴40 α4 文件编辑功能(剪切/复制/粘贴) 41 α5 以前机器job启动方式的继承 4 2①示教器的说明1.各种功能键的说明(-)上(+)右转换键 左转换键 安全开关TP正面TP背面2.正确手持示教器图解(将示教电缆缠在手臂上可以拿得更稳、更安全)3.ID输入●ID输入(发货时已设定为自动登录)・<ID输入界面>※没有出现ID输入界面时・在设定窗口 | 输入用户ID 「robot」(半角英文小写字母 (可以从参考中选择)・在设定窗口 | 输入登录密码 「0000」(半角数字)◎标准设定 (系统管理员级别)用户ID robot 密码 0000输入错误时可使用 BS(退格键)【自动登录的设定】设定 → 管理工具 → 用户管理→ 自动登录 界面内设定自动登录 (选择自动登录有效)设定ID设定管理工具用户管理自动登录【界面内设定】自动登录 有效 无效直角方向移动焊枪端部固定机器人运行工具标准运动工具中心(任选)移动时推荐变化角度时推荐切换坐标2)机器人移动①一边按着坐标系图标一边转动拨动按钮低速移动时 中速移动时 高速移动时* 根据拨动按钮的转动量使运行速度改变 (MAX15m)②or or* [+/-]键与界面右上方的“高”、“中”、“低” 的速度相对应(限制速度以下)速度的值在More 菜单的示教设定界面上进行设定3)个微动量个微动量+直角 T・P显示直角 ++・-键 运行标准速度 高 30m(限制15m) 中 10m(10m速度) 低 3m(3m速度)※3 ※3※1※2※1※2【示教详细设定】 与P12相同微动移动量 0.01mm ~9.99mm5.微动量设定 1)2) 3)4)※45)6.暂停 动作暂停后 ※7可以重启7.紧急停止 ※8将伺服电源关闭,动作安全停止 伺服打开后,可以重启、运行*在操作中 OK + 和是相同的操作。

机器人焊接工艺培训教材共63页文档

1、纪律是管理关系的形式。——阿法 纳西耶 夫 2、改革如果不讲纪律,就难以成功。

3、道德行为训练,不是通过语言影响 ,而是 让儿童 练习良 好道德 行为, 克服懒 惰、轻 率、不 守纪律 、颓废 等不良 行为。 4、学校没有纪律便如磨房里没有水。 ——夸 美纽斯

5、教导儿童服从真理、服从集体,养 成儿童 自觉的 纪律性 ,这是 儿童道 德教育 最重要 的部分 。—— 陈鹤琴

31、只有永远躺在泥坑里的人,才不会再掉进坑里。——黑格尔 32、希望的灯一旦熄灭,生活刹那间变成了一片黑暗。——普列姆昌德 33、希望是人生的乳母。——科策布 34、形成天才的决定因素应该是勤奋。——郭沫若 35、学到很多东西的诀窍,就是一下子不要Байду номын сангаас很多。——洛克

焊接机器人培训资料

维护 保养

保全

量产

制造

经营

设备 计划

设备寿命 生产

准备

服务支持 节能

(25%)

2%

4%

调试 其它

技能规范5%

传承

8%

焊接性能 (69%)

飞溅 28%

示教 顾客要求

12% 1160件

设备

安装 技术

设备 调试

效率/速度 16%

品质 25%

差异化

利用“独一焊接产品综合厂家”的优势,用焊接性能取得差异化。

开发背景:适应市场环境变化,持续提供安心·感动用户的产品

内藏控制器最பைடு நூலகம்可控制2KW×3轴

标配以太网接口,可实施在线管理及数据传输

3、硬件平台的全面优化(3)

连接电缆端子化处理,接线更加方便快捷

示教器和机器人上为连接端子

GⅡ机器人 GⅢ机器人

连接电缆从控制器中直接引出

改善

示教器电缆两头端子化

本体控制器间电缆两头端子化

3、硬件平台的全面优化(4)

箱体结构改善,保持小型化的同时,提高了可维护性

差异化需求(高級机器人) 提高周边应用(自动化)

高級

(6,000台/年)

ACTIVE-TAWERS

(差別化) 中級

R型变位机

(强化周边)

GS4

GR3 GL3 GE2 WX4

现在

GⅢ机器人

普及型机器人

5年后

市场调查和市场定位

精髓 以提高焊接性能,来实现生产性提高的解决方案。

效益

用革新性的GⅢ系统,实现焊接的飞跃性提高

主CPU处理能力升级,全面提升机器人响应速度

主CPU处理能力大大提高,达到以往的4倍 加速了机器人的开机速度和操作速度。

KUKA机器人培训4-伺服焊枪配置培训

烟台奥德克汽车技术设备有限公司 2015.01

.

1

加载样本

伺服焊枪配置

.

2

伺服焊枪配置

添加 ServoGunTC.afc

.

3

伺服焊枪配置

在设备目录中加载机 器人和伺服焊枪

.

4

伺服焊枪配置

选择 EditorsConfigure kinematic relations 配置主从关系

.

12

伺服焊枪配置

在motor中加载电机文件

.

13

伺服焊枪配置

在Servofile中加载伺服文件

.

14

伺服焊枪配置

选择 ServoGun TC Editor

.

15

伺服焊枪配置

选择 Program number和 Robot compensation。 完成后保存,编译并下载。

.

16

伺服焊枪配置

烟台奥德克汽车技术设备有限公司201501workvisual培训伺服焊枪配置伺服焊枪配置加载样本伺服焊枪配置添加servoguntcafc伺服焊枪配置在设备目录中加载机器人和伺服焊枪伺服焊枪配置选择editorsconfigurekinematicrelations配置主从关系伺服焊枪配置选择editors配置机械参数伺服焊枪配置选择editors配置机械参伺服焊枪配置机器人示教器选择

.

27

伺服焊枪配置

.

28

此课件下载可自行编辑修改,此课件供参考! 部分内容来源于网络,如有侵权请与我联系删除!

.

5

伺服焊枪配置

选择Editors 配置机械参数

.

6

伺服焊枪配置

伺服机器人焊钳080418(中文)教材

伺服焊钳与机器人的关系

1 轴伺服焊钳 使用机器人的所有6根轴使其做自平衡运动

7 轴机器人软件自平衡系统

电源

7

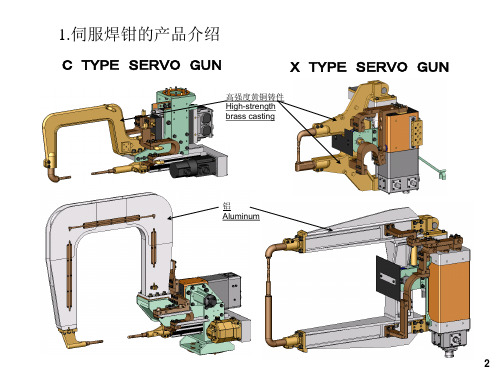

LARGE TYPE 大型

2

X TYPE SERVO GUN

SMALL TYPE 小型

MEDIUM TYPE 中型

LARGE TYPE 大型

3

各种特殊伺服焊钳 SPECIAL SPEC SERVO GUN

4

各种形状焊钳的驱动部一览 C GUN

丰田型驱动部

特征

用于丰田自动车系列 中部使用了托架

齿轮箱是用铸件做的 可以使用的加压力

活塞杆左右运动

安装到焊钳本体上时,通过将其固定到GUN BODY和动轭上,起到止旋作用

向心止推滚珠轴承

减速机型驱动部简介

电极臂

通过电极臂在旋转 方向上的运动实现 加压和开放

驱动侧 皮带轮

皮带

电极臂

减速机本体

输入齿轮

减速机的优点

减速机的缺点

因减速比很大,所以可以用很小 的力得到很大的加压力

因减速比很大,所以加压速度及 其慢。

3923N以下

驱动部行程 60,160,210,310,

410 设计寿命 1000万点 保证寿命 500万点

B型驱动部 特征A-TFra bibliotekPE的低减成本型 齿轮箱为型材

可以使用的加压力

4413N以下 可能使用的行程 60,130,160、210

设计寿命 600万点 保证寿命 300万点

A型驱动部 特征

高加压型驱动部 特征

小原的标准驱动部 齿轮箱为型材

可以使用的加压力 4413N以下

A型驱动部的高加压型 齿轮箱为型材

FANUC点焊机器人培训教程

3 定位形式:

CNT 50

4 加速度命令: ACC100

5 手动/单独开始位置:

ACC100

手动/单独 开始位置(SD) 动作条件

1 定位 形式:

CNT 100

2 加速度 命令:

1.1伺服枪安装前基本设定

1-1.现状的数据保存(必须保存)

Menu File

在伺服焊枪软、硬件准备完成后,通过FANUC Robot controller 的TP界面对伺服枪进行添加及相关设置,完成伺服枪的添加。

控制启动模式(control start)

伺服焊枪电机参数在控制启动模式下配置

CNT 100

3 速度(%):

100

详细

枪头距离条件最大设定值=焊枪的最大行程软限位-10mm有CNT/ACC/SPEED的设置,必须参照表格设置。

NO.

枪头距离

结束位置(ED)

动作条件

5.结束位置(SD)

动作条件

1.可动侧

2.固定侧

CNT/FINE

ACC

CNT/FINE

ACC

报警消除后,将焊枪关闭,用一张薄纸夹在两个电极之间,焊枪关闭到纸张恰好没有卡住时,在上图界面按F4(EXEC)完成焊枪零点的标定

1.3添加附加轴后设置步骤与操作

3-1.焊枪文件的导入,BZAL警报的解除

1.3添加附加轴后设置步骤与操作

3-2.焊枪关闭方向,最大加压力的设定

Menu Setup Servo Gun General setup Enter

FANUC点焊机器人培训 资料

1 伺服枪的安装设置

1.附加轴添加前基本设定1-1.现状的数据保存(必须保存)2.Control start下的设置2-1.Control start伺服焊枪的添加

KUKA机器人培训4-伺服焊枪配置培训

9

伺服焊枪配置

机器人示教器选择:

配置-外部轴 电机/轴传动比项会 自动生成新数值。

10

伺服焊枪配置

将生成数据填入电机/轴传动比 查看电机标牌,填入电机额定转速 填写正负软限位

11

伺服焊枪配置

参照参数文件,填入其它选项。KUKA需提供电机和伺服文件。

12

伺服焊枪配置

在motor中加载电机文件

13

Workvisual 培训-伺服焊枪配置

烟台奥德克汽车技术设备有限公司

2015.01

1

伺服焊枪配置

加载样本

2

伺服焊枪配置

添加 ServoGunTC.afc

3

伺服焊枪配置

在设备目录中加载机 器人和伺服焊枪

4

伺服焊枪配置

选择 EditorsConfigure kinematic relations 配置主从关系

18

伺服焊枪配置

19

伺服焊枪配置

15mm,视实际情况 而定 -z

20

伺服焊枪配置

21

伺服焊枪配置

22

伺服焊枪配置

23

伺服焊枪配置

24

伺服焊枪配置

25

伺服焊枪配置

26

伺服焊枪配置

27

伺服焊枪配置

28

5

伺服焊枪配置

选择Editors 配置机械参数

6

伺服焊枪配置

选择Editors 配置机械参 数

7

伺服焊枪配置

机器人示教器选择: 配置伺服焊枪扭矩配置焊枪参数 按照焊枪参数表填 入传动比等各项数 据。 合枪为0点,行程 20到-max,打开为 负向。

8

伺服焊枪配置

机器人示教器选择: 配置伺服焊枪扭矩配置焊枪参数 按照焊枪参数表填 入传动比等各项数 据。 合枪为0点,行程 -20到max,打开为 正向。

《库卡(KUKA)机器人焊接工作站》培训教材(奥太焊机配套)

含义 运行 休眠模式 自动模式 KLI 故障 故障 故障

C4标准控制柜PC 机接口

1. DC 24 V 电源插头 X961 2. PC 风扇的 X962 插头 3. 现场总线卡 插座 1 至 7 4. LAN 双网卡 DualNIC:库卡控制器总线 5. LAN 双网卡 DualNIC:库卡系统总线 (6、7). 4 USB 2.0 端口 8. DVI-I (支持 VGA,借助 DVI - VGA 适配器)。 9.4 USB 2.0 端口 10. 板载 LAN 网卡:库卡选项网络接口 11. 板载 LAN 网卡:KUKA Line Interface (库卡线路接口)

标 准 柜

1.电源滤波器 2.总开关 3. CSP 4. 控制系统 PC 机 5.驱动电源(轴7和8的 驱动调节器选项) 6. 4 至 6号轴驱动调 节器 7. 1至3号轴驱动调节器 8. 制 动滤波器 9. CCU 10. SIB/SIB 扩展 型 11. 保险元件 12. 蓄电池 13. 接线面板 14. 滚轮安装组件(选项) 19. 库卡 smartPAD

KUKA 机器人焊接工作站 培训教材

厦门松科电气有限公司

目录

第一章 机器人焊接系统 • 1.1 机器人系统 • 1.2 焊接系统 • 1.3 周边设备 • 1.4 安全设备 • 1.5 其他附件 第二章 库卡 smartPAD • 2.1 smartPAD介绍 • 2.2 smartHMI操作界面 • 2.3 状态栏 • 2.4 用户组 • 2.5 零点和TCP校正 第三章 机器人操作与基本运动编程 • 3.1 机器人坐标系 • 3.2 文件管理 • 3.3 程序操作

变位机

根据工件种类设计合适的工装 夹具,在变位机上使用

L 型变位 倾翻: ±355° 旋转: ±355°

川崎机器人伺服焊枪标定

川崎机器人伺服焊枪标定一.设定参数:1.打开辅助功能界面,如下图:2.伺服焊枪机械参数设定:点焊---伺服焊枪机械参数设定,如下图:如果设置焊枪1,射枪编号就写1伺服焊枪类型:普通枪(换枪选双枪)。

动作范围:上限按照焊枪参数表上的填写,下限一般情况下都是-200mm分辨率:转速比(马达转一圈焊枪走的行程)/8192=0.00.…然后在第一位不是0的数字开始,后面加上小数。

分辨率指数:小数点后移N位就是10的负N次方。

例:10.4(转速比)/8192=0.0012695=1.2695X10「分辨率就是1.2695分辨率指数填3。

动作方向:负(正方向开枪,负方向关枪)。

最高速度按照表格里面的填写,加速时间及以下4个都是0.05下面是焊枪参数表,每把焊枪都自带的。

3.伺服焊枪的的设定在示教器上打开辅助——点焊——伺服枪设定——射枪编号,如下图所示:间隙如果焊枪行程大于35mm两个参数都设为10.0mm,如果小于35mm设为5.0mm加压力:示教设为0.980长此磨损检测时0.98KN工具的+Z方向设为关闭,E系控制柜都选关闭,和枪关闭方向一致粘连检测粘枪时的检测,这个功能应该不能使用压入速度设为10mm/s加压前间隙可动侧,不动侧均为10加压后间隙可动侧,不动侧均为10伺服焊枪加压等待时间:焊接时10ms内焊枪没有打开时会报警。

枪尖接触信号:焊接时会发出的信号,可以用作防止焊枪不焊接。

研磨时的加压力:0.98KN焊枪修模时的压力。

研磨时的加压时间:修模时加压的时间一般1-1.2秒就够了。

最大加压限制值maxelectricforce4.000KN(根据参数表)4.加压力调整数据:打开辅助——点焊——加压力调整数据——射枪编号,如下图所示:根据此图设置上图?"设定加压力可和“值西画内苕,登陆、保存、选定时压力划值电疣值0.9803 1.4705 2.4508 3.43010 3.92012MAX=4根据参数表013 实际值由压力表测出5 .加压力补偿只填第一个空基准压力焊枪的最大压力与2.450KN 写小的那个(为了焊枪安全) 6 .磨损量检测出理四巴士理”*2*5*卬以&KN/3A-5irl 画工raxrwjI i 而£31[WJ小i1AICN/1QA J5KN/HA 口冉8*阿14独/竺]T4可记 |O r 9«K^/JAIO.9SMN/1AL7KM/1切7«^^ZdSKH/M 9.加空1业:永S41?7两麻fiA [1-4ZKN/SAp.*SKM/8AAfJ.45Kh/flLA ■大KH/KJAwpyiajj3jMN/lQ^I4itIX ;1OAiijji容许磨损量如果焊枪行程大于35mm两个参数都设为10.0mm,如果小于35mm设为5.0mm当前磨损量不用设置根据磨损检查自动生成铜板磨损基准值不变检测时的磨损率均设50%磨损信号复位信号可动侧和固定侧可以是同一信号磨损出错输出信号和磨损信号复位信号两侧可以填同一个信号磨损出错信号输出等级如果可动侧和固定侧最大磨损量允许为10mm,输出等级80%,磨损超过8mm就报错。

《库卡(KUKA)机器人焊接工作站》培训教材(奥太焊机配套)

3.将用于连接 AUT(机 管理器的开 械手处于 关再次转回 外部运行 初始位置。 方式下) 所选的运行 方式会显示 AUT EXT 在 smartPAD (外部自 的状态栏中。 动运行)

用于不带上 级控制系统 的工业机器

人

用于带有上 级控制系统 (例如 PLC) 的工业机器

USB 接 USB 接口被用于存档/还原等方面。仅适于 FAT32 格式

口

的 USB。

2.2操作界面 KUKA smartHMI

操作界面说明

1 状态栏(状态栏)

2

提示信息计数器显示每种提示信息类型各有多少条提示信息。触 摸提示信息计数器可放大显示。

信息窗口根据默认设置将只显示最后一条提示信息。触摸提示信

C4控制柜冷却循环回路

1. 外部风扇空气入端 2. 低压电源件冷却器 3. KPP 空气出口 4. KSP 空气出口 5. KSP 空气出口

6. 热交换器空气出口 7. 电源滤波器空气出口 8. 热交换器 9. KPC 进气道 10. 电脑风扇

1 外部风扇 2 侧面热交换器 3 上部热交换器 4 侧面空气出口 5 风扇 KPP_SR 和 KSP_SR. 6 低压电源件风扇 7 电脑风扇

kuka机器人焊接工作站培训教材厦门松科电气有限公司第一章机器人焊接系统?11机器人系统?12焊接系统?13周边设备?14安全设备?15其他附件第二章库卡smartpad?21smartpad介绍?22smarthmi操作界面?23状态栏?24用户组?25零点和tcp校正第三章机器人操作与基本运动编程?31机器人坐标系?32文件管理?33程序操作?34编程指令第四章焊接程序编程?41焊接运行方式?42编程指令?43电弧跟踪的应用

KUKA机器人培训4-伺服焊枪配置培训

.

12

伺服焊枪配置

在motor中加载电机文件

.

13

伺服焊枪配置

在Servofile中加载伺服文件

.

14

伺服焊枪配置

选择 ServoGun TC Editor

.

15

伺服焊枪配置

选择 Program number和 Robot compensation。 完成后保存,编译并下载。

.

16

伺服焊枪配置

Workvisual 培训-伺服焊枪配置

烟台奥德克汽车技术设备有限公司 2015.01

.

1

加载样本

伺服焊枪配置

.

2

伺服焊枪配置

添加 ServoGunTC.afc

.

3

伺服焊枪配置

在设备目录中加载机 器人和伺服焊枪

.

4

伺服焊枪配置

选择 EditorsConfigure kinematic relations 配置主从关系

按照焊枪参数表填 入传动比等各项数 据。

合枪为0点,行程 -20到max,打开为 正向。

.

9

伺服焊枪配置

机器人示教器选择:

配置-外部轴 电机/轴传动比项会 自动生成新数值。

.

10

伺服焊枪配置

将生成数据填入电机/轴传动比 查看电机标牌,填入电机额定转速 填写正负软限位

.

11

伺服焊枪配置

参照参数文件,填入其它选项。KUKA需提供电机和伺服文件。

.

27

伺服焊枪配置

.

28

此课件下载可自行编辑修改,此课件供参考! 部分内容来源于网络,如有侵权请与我联系删除!

.

5

伺服焊枪配置

Faunck焊接机器人操作培训教材-济南奥太焊接机器人操作教材

T1模式:运行速度最大不超过250mm/s T2模式:100%机器人最大运行速度2m/s AUTO模式:外部自动运行程序模式

您期待的生产变革……

3、示教器(TP) TP开关

急停按钮

USB接口

彩色液晶 显示屏 DEADMAN 安全开关 操作键盘

通信电缆

您期待的生产变革……

TP开关

ON: TP有效 OFF:TP无效,示教、编程、 手动运行不能被使用

1

2

5 程 序 编 辑 | 修 正 示 教 点

您期待的生产变革……

1起弧指令

2中间点指令

6 起 收 弧 指 令 3收弧指令

您期待的生产变革……

Weld Start[1,1]

1

2

6 起 收 弧 指 令

3

将光标移到界面1所示位置,按下Data 键,进入界面2,光标移至+,按下enter进 入界面3. Weld Start[1,1]: 第一个1代表焊接方式1; 第二个1代表焊接条件Schedule 1。

PREV:显示上一屏幕 SHIFT : 与其它键一起执行特定功

能

FCTN:使用该键显示某些 MENU :使用该键显示屏幕菜单 SELECT :显示程序清单 EDIT :显示当前使用或编写的程序

功能

DATA :显示weld schedules,

weld processes, weave schedules, TorchMate data 等

1、认识机器人焊接系统各部分组成

2、掌握机器人系统操作(控制柜、示教器各按键功能) 3、在不同坐标系下点动移动机器人

您期待的生产变革……

4、编程

您期待的生产变革……

1、运动类型 1

发那科机器人焊接系统操作培训课

分享一些成功的参数优化案例,如针对某种特定 钢材的焊接工艺参数优化、针对某种特定焊缝形 状的参数调整等。

问题解决与经验总结

总结在参数优化过程中遇到的问题及解决方法, 分享经验教训,帮助学员更好地掌握参数优化的 技巧和方法。

05

系统维护与故障排除 技巧

日常维护保养内容及方法

清洁机器人表面

稳定性与可靠性

经过严格的质量控制和耐久性 测试,确保机器人在长时间、 高强度的工作环境下保持稳定 和可靠。

易于编程与操作

发那科机器人配备直观易用的 编程软件和示教器,降低操作 难度,提高生产效率。

丰富的产品线

发那科提供多种规格和配置的 机器人产品,满足不同客户的

需求。

应用领域与市场现状

汽车制造

机械制造

焊接速度设置

根据电流电压、钢材厚度 等条件设置合适的焊接速 度,以保证焊缝成形和熔 深。

焊枪角度与位置

根据焊接位置、焊缝形状 等条件设置合适的焊枪角 度和位置,以保证焊接过 程的稳定性和焊缝质量。

参数优化策略及实践案例

1 2 3

参数优化策略

通过试验和实践经验积累,对焊接工艺参数进行 逐步优化,如调整电流电压、改变焊丝类型、优 化保护气体配比等。

度。

多功能操作面板

02

提供直观的人机交互界面,方便操作人员对机器人进行编程和

调试。

丰富的I/O接口

03

可与各种外围设备连接,实现自动化生产线集成。

传感器与执行器选型

高精度位置传感器

实时监测机器人末端执行器的位置和姿态, 确保焊接精度。

高效能伺服电机

提供强大的驱动力和快速响应能力,确保机 器人高速、高精度运动。

FANUC机器人 SERVO GUN点焊 培训教材

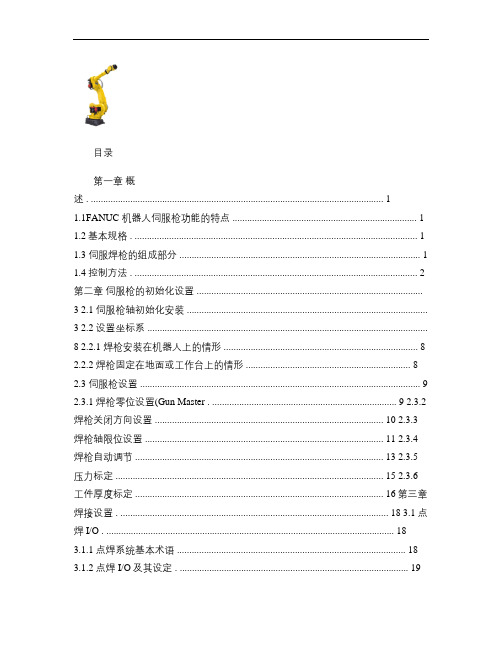

目录第一章概述 . (1)1.1FANUC 机器人伺服枪功能的特点 (1)1.2基本规格 . (1)1.3 伺服焊枪的组成部分 (1)1.4控制方法 . (2)第二章伺服枪的初始化设置 ............................................................................................3 2.1 伺服枪轴初始化安装 ..................................................................................................3 2.2 设置坐标系 ..................................................................................................................8 2.2.1 焊枪安装在机器人上的情形 (8)2.2.2 焊枪固定在地面或工作台上的情形 (8)2.3 伺服枪设置 (9)2.3.1 焊枪零位设置(Gun Master . ........................................................................... 9 2.3.2 焊枪关闭方向设置 ............................................................................................. 10 2.3.3 焊枪轴限位设置 ................................................................................................. 11 2.3.4 焊枪自动调节 ..................................................................................................... 13 2.3.5 压力标定 ............................................................................................................. 15 2.3.6 工件厚度标定 ..................................................................................................... 16第三章焊接设置 . ............................................................................................................. 18 3.1 点焊 I/O . (18)3.1.1 点焊系统基本术语 (18)3.1.2 点焊 I/O及其设定 . (19)3.2 伺服枪设定 (24)3.2.1 伺服枪设定画面 (24)3.2.2 伺服枪一般设定画面 (24)3.2.3 焊枪行程极限的更改 (26)第四章手动操作 . .............................................................................................................28 4.1 手动加压 ....................................................................................................................284.2 手动行程 .................................................................................................................... 30 4.3 手动焊接 .................................................................................................................... 32 4.4焊枪点动操作 . ......................................................................................................... 33第五章编程 . ..................................................................................................................... 35 5.1 点焊指令 .. (35)5.1.1 点焊指令格式 (35)5.1.2 焊接顺序 (41)5.1.3 示教位置 (42)5.2 其他指令 (42)5.2.1 加压动作指令 (42)5.2.2 压力指令 (43)5.2.3 焊枪零位调校指令 (44)第六章焊嘴磨损补偿 ...................................................................................................... 45 6.1 概述 . ...........................................................................................................................45 6.2 2步方式 . ....................................................................................................................45 6.2.1 准备工作 .............................................................................................................45 6.2.2 测量方法 .............................................................................................................46 6.3 单步方式 ....................................................................................................................48 6.4 焊嘴磨损补偿功能的设定 ........................................................................................50 6.4.1 焊嘴磨损检测设定 .............................................................................................50 6.4.2 焊嘴磨损基准值设定 .........................................................................................52 6.5 恢复步骤 ....................................................................................................................53 6.5.1 恢复焊枪零位数据 .............................................................................................53 6.5.2 焊嘴破损时的恢复 .............................................................................................54 6.6 焊枪行程极限补偿 .................................................................................................... 55附录 SVGN 报警代码 . ................................................................................................57第一章概述1.1 FANUC 机器人伺服枪功能的特点全面支持伺服枪专用功能(手动操作、点焊自动路径生成、焊极磨损补偿等 ; 可以自动生成最适合于点焊的最佳路径;与气焊枪的操作类似,便于掌握。

机器人焊枪培训资料

3rew

演讲完毕,谢谢听讲!

再见,see you again

2020/11/18

机器人焊枪培训资料

机器人焊枪培训资料

2020/11/18

机器人焊枪培训资料

DTGX 3D 模型

机器人焊枪培训资料

机器人焊枪培训资料

零部件爆炸

机器人焊枪培训资料

上电极臂组件

平衡气缸气动元件

感

应

开

压力开关

关

支轴组件

气动元件

水气 集成块

气缸组件 端字盒组件

平衡气缸组件 软连接组件 连接托架

连接板组件

限位螺栓组件

变压器 下电极臂组件

机器人焊枪培训资料

机器人焊枪日常检查

v 项目

检查要点

间隔

v 电极(电极头) 电极顶端形状 最大ф8mm

1/班

v 空气回路

检查空气压,应不漏气

1/班

v 冷却水

检查流量,应不漏水

1/班

v 初级端电缆 作业时初级端电缆不应触碰工件、夹具等 1/班

v 焊枪整体

异常发热 70℃以下

1/班

v 分流器

异常发110℃以下

气路原理图

机器人焊枪培训资料

电气原理图

机器人焊枪培训资料

气动机器人焊钳的工作原理

❖ 通过气缸的动作来实现焊钳的打开与闭合

❖ 通过平衡气缸来实现焊钳小开时焊钳的固定 ❖ 通过调整限位螺栓来微调焊钳的上下极臂

的打开距离

机器人焊枪培训资料

气缸动作过程: 大开-小开,小开-闭合,闭合-小开,小开-大开

办法使打点保持稳定。检查绝缘材料有没有异常,如果已经变 色的话,更换新的绝缘材料。

最完整的伺服培训教程合集伺服培训教材

通过采用先进的控制算法和优化设计,伺服系统在高精度数控机床中实现了高速、 高精度的定位和运动控制,满足了复杂零件的加工需求。

2024/1/25

伺服系统的稳定性和可靠性对于高精度数控机床的长期运行至关重要,因此在实际 应用中需要注重伺服系统的维护和保养。

2024/1/25

检测技术

对传感器输出的信号进行 处理和分析,提取有用的 信息。

误差处理

对检测到的误差进行补偿 和校正,提高系统的精度 和稳定性。

11

信号处理与通信技术

信号处理

对输入/输出信号进行滤波、放 大、转换等处理,以满足系统需

求。

通信技术

实现伺服系统与上位机或其他设 备之间的数据传输和信息交换,

2024/1/25

02

确保安装环境干燥、通 风良好,避免潮湿和高 温环境对伺服系统的影 响。

03

按照厂家提供的安装图 纸和说明进行安装,注 意电机轴与负载轴的同 轴度。

25

04

连接电缆时应使用专用 电缆,并确保连接牢固 、可靠。

调试方法及步骤详解

调试前应先进行参数设置,包括电机 参数、驱动器参数和控制参数等。

29

案例二:自动化生产线上的协同作业模式探讨

在自动化生产线上,伺服系统通过与其 他自动化设备(如传感器、执行器等) 的协同作业,实现了生产线的自动化、

智能化和高效化。

2024/1/25

伺服系统在自动化生产线中扮演着关键 的角色,其性能直接影响到生产线的整 体效率和稳定性。因此,在选择和使用 伺服系统时需要充分考虑其性能、可靠

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

5)在(画面2.31)的“Torque(%)”、“Speed(mm/sec)”两项中输入扭矩和加压速度,按【SHIFT】+【F3 Pressure】,加压完毕,从压力计上读取测得的压力值,输入到相应的Press(nwt)项上。最多可取10个点的压力值,最少可取2个。

g) 根据所使用的伺服马达和附加轴伺服放大器的铭牌,在(画面2.8)中选择马达型号和电流规格,如选择3,通过【数字键】输入3,按【ENTER】键确认,进入(画面2.9):

h)在(画面2.9)中通过【数字键】输入伺服枪所用伺服放大器的号码:

(机器人本身的6轴伺服放大器为#1,跟其相连接的附加轴伺服放大器为#2,如此类推。)

5)可仿真信号,也可强制输出信号,方法如一般信号的仿真和强制(请见程序员教材)。

表3.2

输入信号

(画面2.2)

2)添加伺服枪轴

a)按【MENU】-【Maintenance】显示Robot Setup界面(画面2.3):

b) 移动光标至第2项:“Servo Gun Axes”处,按【F4 MANUAL】,进入(画面2.4):

c)在(画面2.4)中用【数字键】输入1,按【ENTER】键确认,进入(画面2.5):

j)伺服枪超时设定:

Enable——在一定时间内轴没有移动的情况下,电机的抱闸自动启用,赋予动作指令时,解除抱闸,大约需要250ms

在需要时刻支撑负载而电机有可能发热的情况下,应设为有效。

Disable——希望尽量缩短循环时间的情况下,设置为无效。

如:在(画面2.11)中输入2,按【ENTER】键进入(画面2.12):

第三章

3.1

点焊I/O是指点焊时机器人的输入输出信号,在程序执行时通过这些信号来控制焊机。点焊I/O用于焊接顺序。

3.1.1

a)焊枪、焊机

焊枪根据焊机发出的指令进行焊接;

1台焊机可以控制1把或多把焊枪;

1个作业单元中可以使用1把或多把焊枪。

b)装置

指安装焊枪的机器人或台座。

1台装置上最多可以安装2把焊枪;

4)冷启动

完成以上步骤后,机器需要冷启动,步骤如下:

按【Fctn】-【1 START(COLD)】-【ENTER】退出到一般界面即可。

2.2

2.2.1

点焊指令将基于这里所设定的工具(TOOL)坐标系。

步骤:

1)将固定极的前端作为TOOL坐标系的原点(如图2.1:a);

2) 使固定极的关闭方向(纵向)与TOOL坐标系X、Y、Z的其中一个方向平行(如图2.1:b)。

注意:

1、在分配了信号而TP为有效的情况下,可通过软面板更改试验方式;

2、在尚未分配该信号的情况下,不管TP是否有效,试验方式都无效。

注意:对这些信号分配完成后必须重启机器才生效。

3.

点焊机信号,用于机器人与焊机之间的通信。

使用那些焊接信号,与所用的点焊机种类有关。

步骤:

1) 按【MENU】-【F1 TYPE】-【I/O】-【Weld Interface】,进入焊机I/O信号的设置界面:

1.按【MENU】-【I/O】-【F1 TYPE】-【Cell Interface】进入单元I/O设置界面(画面3.1):

注:关于这些信号的详细说明见(表3.1)。

2. 按【F2 CONFIG】可对这些信号进行分配,如(画面3.2):

按【F3 NEXT-IO】可对指定下一个信号。按【Prev】可返回(画面3.1)。

2)在(画面2.21)中选择【YES】,按【ENTER】进入(画面2.22);再选【YES】,按【ENTER】,进入(画面2.23):

3) 按【SHIFT】+【+X】或【-X】将伺服枪关闭,然后在(画面2.23)中,按【F4 CLOSED】;

4)将光标移动至(画面2.23)中的第2项上,用【数字键】输入焊枪的转速比(如10.5);在第3项中输入开枪的极限距离(如110);在第4项中输入关枪的极限距离(如20)。(见画面2.24)

2.2.2

点焊指令基于这里所设定的用户(USER)坐标系。

步骤:

使固定极的关闭方向(纵向)与USER坐标系X、Y、Z的其中一个方向平行(如图2.2:b)。

2.

2.

步骤:

1) 按【MENU】-【0 NEXT】-【6 SYSTEM】-【F1 TYPE】-【GUNMASTER】进入(画面2.14):

2) 按【SHIFT】+【COORD】键,出现(画面2.15)的对话框,将当前的运动组(Group)号码改为2,然后将当前示教坐标系设置为JOINT(关节)坐标:

6)完成后将光标移动至“1.Calibration Status:INCOMP”项,按【F4 COMP】完成压力的标定。再按【F2 END】退出到(画面2.30)。

2.

注意:工件厚度的标定必须在完成压力标定后才能做!

步骤:

1)按【MENU】-【1Utilities】-【F1 TYPE】-【Gun Setup】,进入(画面2.32):

3)然后按【SHIFT】+【+X】或【-X】键,将焊枪关闭至动极和固定极之间一张纸厚度的距离。

4) 按【F4 EXEC】出现(画面2.16),再按【F4 YES】,即可。

2.

步骤:

1) 按【MENU】-【1Utilities】-【F1TYPE】-【Gun Setup】出现(画面2.17):

2)在(画面2.17)上选择“1.Set gun motion sign”,按【ENTER】进入(画面2.18):

重启机器人,设置生效。

步骤:

1) 按【MENU】-【Setup】-【F1 Type】-【Servo Gun】,进入(画面2.29):

2) 将光标移动至“2.General Setup”项后面的<*DETAIL*>上,按【ENTER】键进入(画面2.30):

3) 在(画面2.30)中,将光标移动至“Pressure Cal:INCOMP<*DETAIL*>”上,按【ENTER】键;按【F4 Yes】;再按【F4 OK】,进入(画面2.31):

控制轴的数量

能同时控制的轴的数量为:

6个机器人的轴+3个附加轴+1个枪轴(*2)

枪的种类

C型枪,X型枪,单枪(*2)

其他

同时支持空气枪和伺服枪

注意:(*1)实际使用的数值随伺服枪主体部分的规格而定。压力单位可以进行切换;

(*2)这个表格不适用于双枪。

1.3

1.4

采用多组控制方法,将机器人六轴和伺服枪轴放在单独的动作组分别控制,运行机器人和焊枪分别控制。

第二章

2.1

主要设置伺服枪电机的参数:如电机型号,齿轮转速比,最大速度等。

步骤:

1)进入Controlled Start界面

a) 开机的同时按住【Prev】和【Next】键,直到出现(画面2.1)方可松手:

(画面2.1)

b) 用【数字键】输入3;选择“CONTROLLED START”,按【ENTER】确认,进入CONTROLLED START模式(画面2.2);

Return home from pounce

(自POUNCE返回原点位置)

AT POUNCE

ON:机器人从POUNCE位置(AT POUNCE宏中指定的位置)后退到原点位置(程序的开头位置)。

当接受到本信号时,执行中的其他程序被强制结束,机器人后退到原点位置而等待下一个程序启动指令。

注:

1、AT POUNCE只可以在主程序内使用,在子程序内使用时,本功能不起任何作用;

d)在(画面2.5)中用【数字键】输入7(即伺服枪轴为第7根轴),按【ENTER】键确认,进入(画面2.6):

e) 在(画面2.6)中用【数字键】输入2(添加伺服枪轴),按【ENTER】键确认,进入(画面2.7):

f) 在(画面2.7)中用【数字键】输入1(部分参数设定),按【ENTER】键确认,进入(画面2.8):

2、不可在主程序内使用多个AT POUNCE。

Tryout Mode

(试验方式)

——

在使用试验方式的情况下分配该信号。

在下列条件下,机器人被设定为试验方式:

1、信号=ON;

2、TP无效;

3、$shell_wrk.$isol_mode=FALSE(RSR/PNS时固定在FALSE上)

4、SI[REMOTE]=ON

注意:以上数据由伺服枪厂商提供。

5)在(画面2.24)中按【F3 COMP】,退出到(画面2.20),且第2项的状态由的状态由“INCOMP”变为“COMP”。

2.

步骤:

1)先将模式开关打到T2 100%,在(画面2.20)中选择“3.Auto Tune”(如画面2.25),按【SHIFT】+【F3 EXEC】,进入(画面2.26):

第一章

1.1

全面支持伺服枪专用功能(手动操作、点焊自动路径生成、焊极磨损补偿等);

可以自动生成最适合于点焊的最佳路径;

与气焊枪的操作类似,便于掌握。

1.2

压力设定范围

0.0~9999.9[Kgf](N、kgf、ibf)(*1)

打点范围

0.000~9999.999[mm] (*1)

枪轴的运动速度范围

0~2000[mm/sec]或0~100[%] (枪轴最大速度的比率)

2) 在(画面2.26)中选择【YES】,按【ENTER】进入(画面2.27):

3) 选择【OK】,按【ENTER】键,进入(画面2.28):

4)继续按住【SHIFT】和【DEADMAN】按钮,机器人将进行焊枪参数的自动调整。

5)自动调整完成后,(画面2.28)中的“3. Auto Tune”状态由“ACTIVE”变为“COMP”。