8、KUKA伺服焊枪配置

KUKA机器人KRC4伺服焊枪配置

EG_ERROR_IN_INVERTED)

ENDIF

IF EG_TIMER_TYP==0 THEN

WAIT SEC 0.5

ENDIF

IF $IN[EG_CYC_END_IN[EG_EXTAX_ACTIVE]] AND $OUT[210] THEN

;I[EG_EXTAX_ACTIVE]=I[EG_EXTAX_ACTIVE]+1 ;其时也可用当前已激活的工

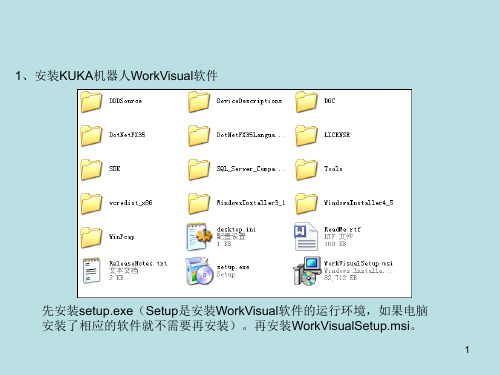

1、安装KUKA机器人WorkVisual软件

先安装setup.exe(Setup是安装WorkVisual软件的运行环境,如果电脑 安装了相应的软件就不需要再安装)。再安装WorkVisualSetup.msi。

1

第一部分:配置伺服焊枪

2、配置伺服焊枪 2.1、上载机器人数据

用网线将机器人和 电脑连接起来,连接时 将电脑和机器人的IP地 址设在同一网段,打开 项目后,选择文件,查 找项目。

43

第二部分:部分功能开启

1、换枪耦合功能开启

在ServoGun_TC 文件夹下 eg_extern.dat 程序中Gun changing 下更改为global int eg_couple_axis= “B0011” ,global int eg_extax_active=1, global int eg_gun_nbr=2, 重启,机器人程序中 SEVER GUN COUPLE (换枪耦合功能)就可以 使用了。

2、配置伺服焊枪 2.2、加载机器人样本

选中项目,在菜单

栏文件中选择 Cataloghandling..(加 载样本)。

5

第一部分:配置伺服焊枪

2、配置伺服焊枪 2.2、加载机器人样本

此此对话框中左边

伺服枪配置流程

伺服枪配置流程在控制启动下,按MENUS 选择9. MAINTENANCE,显示ROBOT MAINTENANCE界面,选择2.Servo Gun Axes 轴,按F4 MANUL进入配置界面:1、FSSB configuration setting选择1 :FSSB line 1 (在主板的轴卡上有两个光纤口, COP10A-1和COP10A-2,光纤以轴卡的两个光纤口为起点,依次连入机器人六轴放大器,外部轴放大器。

在连接过程中,遵循“ B 进 A 出”的规则,即光纤从放大器的 COP10B 进,从放大器的COP10A 出。

连接在 A-1 上的机器人及外部轴,其 FSSB为 1,连接在 A-2上的机器人及外部轴,其 FSSB 为 2 )2、Hardware start axis settingDefault value =7(默认为8,一定改为7)输入7以下部分参数来自伺服电机,放大器主板,和伺服焊枪。

3、Group 2 Total Servo Gun Axes = 0选择2. Add Servo Gun Axes4、SETUP TYPE1.Partial 局部的plete 完全的选择25、MOTOR SELECTION选择0:OTHER6、MOTOR SIZE选择62 . aiS8 (数据位于伺服电机铭牌)7、MOTOR TYPE选择11. 4000 (数据位于伺服电机铭牌)8、CURRENT LIMIT FOR MOTOR选择7.80A(数据位于控制器中伺服放大器的铭牌)9、AMP NUMBER选择2,独立的伺服放大器10、TIP DISPLACEMENT RATIO输入12(传动比查看焊枪铭牌)11、Motio Sign选择1 TRUE (电机旋转方向)12、GUN CLOSE DIRECTION选择1 Positive,(按+X方向为伺服枪合枪方向)13、GUN OPEN STROKE LIMIT输入150.00(动极限位,单位mm,此数据查看焊枪铭牌)14、GUN CLOSE STROKE LIMIT输入20.00(动极限位,单位mm,此数据默认)15、MAX GUN PRESSURE输入4500(焊枪压力,此数据查看焊枪铭牌)16、BRAKE SETTING选择1.(即外部轴的抱闸方式是与6轴的伺服放大器刹车在一起,没有使用单独的刹车模块;如果是带换枪的,旁边会有单独的抱闸模块,抱闸方式选择2)17、SERVO TIME OUT选择2 Disable(不启用相应的功能)。

伺服焊枪的配置及标定测力 测电流

伺服焊枪的配置及标定1.安装KUKA_ServoGun_TC软件包安装选项“Pneumatischer Zangenausgleich/pneumatic compensator”此项为带平衡气缸的伺服焊枪“Ausgleichslose Zange/robot compensator”此项是否为为不带平衡气缸的伺服焊枪??“Punktanwahl/point select”选择焊点参数类型Axis:外步轴号Type:外部轴类型State:”static”为单枪状态,“coupled”为双枪状态,此选项为连接机器人状态,“decouled”为双枪状态,此项为未连接机器人状态。

设置双枪时,7/8轴的STATE选为DECOULED,此时,DSE和PM才可以选择相同的参数,实现ATC切换. DSE:设置为7PM:设置为121安装后执行冷启动(安装完毕)7轴的安全模块上需要进行短接,1&2进行短接,4&5&6进行短接!2.配置进入专家模式,Configure > Configuration ServoGun_TC.Gun Parameters选项PTP motions :默认LIN motions :默认Motor parameters :见KUKA提供的电机参数表16AMotor.Gun :“Gear ratio(减速比)*”参考焊枪制造商提供的参数,“Resolver pole pair no”参考KUKA电机参数表。

Maximum parameters: “Maximum opening”焊枪最大开口极限距离, “Software limit”焊枪负极开口软限位。

Gear ratio(减速比):减速比计算方法,焊枪伺服电机齿轮数除以传动齿轮数乘以丝杠LEAR值。

Configuration选项Timer type:除了TEST,其他都可选Gun configuration:选择焊枪类型X型或C型TCP orientation:静电极在工具坐标中的运动方向TCP correction:自动校正焊枪零位(设为ON)Tip detection:检测电极帽(设定为ON)Force gauge/Thickness:压力测量工具的厚度Init force:初始化压力,默认2.5KNMax.tip wear:电极帽最大磨削量(上下电极帽总和)Constant motion distance:默认值Calibration type:选择5PCalibration 5P选项(做此项工作前应先对焊枪进行零位标定,大小开软限位设置等等)。

KUKA配置伺服焊枪

1.安装伺服枪在机器人和连接焊枪伺服电机电缆。

2.安装伺服枪的软件。

3.使用workvisual软件,上载机器人的项目,在workvisual里配置焊枪,然后重新下载。

-上载项目后,导入点焊软件Catalog文件夹里的焊钳样本。

-选择打开焊钳和机器人样本-选择正确的焊钳样本和机器人型号拉进项目里。

-如果焊钳安装在机器人法兰盘上-如果焊钳不安装在机器人法兰盘上-把所有的焊钳重复以上的步骤添加进入项目。

-激活项目-进入外部轴编辑器如果项目下载第2次或以上,需要导入所有外部轴数据文件-确认以下的参数如果使用马达型号 00-121-216或00-115-925,改动以下的马达参数。

-定义焊钳使用模式。

-编译项目后,下载机器人项目。

-下载完成后,检查外部轴编辑器里的伺服马达和伺服驱动文件是否有在以下的文件夹里。

C:\KRC\ROBOTER\Config\User\Common\MotorC:\KRC\ROBOTER\Config\User\Common\Servofile-如果没有,请把相关的伺服马达文件和伺服驱动文件导入在以上的文件夹里。

-控制柜在重新读入文件的模式下冷启动。

4.设置焊枪的工具坐标(TCP)。

-按照库卡基本操作与编程的方式,设置工具坐标。

5.注明焊枪名字。

-进入伺服焊钳的设置界面,选择焊钳后输入焊钳名字,按下“保存”键后退出设置界面。

6.设置输出输入端。

7.进入Configuration界面里设置相关的参数。

-选择Timer类型-选择焊钳类型-选择工具坐标补偿方向-设置是否启动补偿功能-设置是否启动电极检测功能-设置压力标定方式设置后,按下“保存”键,退出界面。

8.校正焊枪的零点位置。

-点动外部轴,把焊钳的上下电极在没有任何压力下刚好接触上,任何手动校正焊钳的零点位置。

9.输入焊枪的减速比。

-如果需要检测焊钳的减速比,可以在焊钳的零点位置点动外部轴打开焊钳直到外部轴刚好旋转360°,使用卡尺测量焊钳上下电极的距离。

FANUC伺服焊枪操作手册

6.负载设定

1.负载设定的必要性: 由于伺服焊枪具有一定的重量(约为 5kg) ,我们需要进行负载设定。以提 高机器人如下性能: (1).提高动作性能(振动减少,循环时间改善) 。 (2) .更加有效的发挥与动力学相关的功能 (提高冲撞检测功能和重力补偿功能) 2.负载设定的步骤 (1)将机器人移动至合适位置.一般情况下,建议把机器人移动到(J1 轴 0°, J2 轴 0°,J3 轴 0°,J4 轴 0°,J5 轴-90°,J6 轴 0°)的位置。 (2)按下 MENUSYSTEMMotion,出现如下画面:

(3)移动光标至需要设定的负载条件编号,按下 F2 DETAIL 进去,出现如下画 面:

移动光标到第二项 PAYLOAD 处,使用 TP 上得数字键输入伺服枪的重量,再 按下 PREV 键,返回上一画面。 (4)按下 NEXT,并按下[F2](IDENT) ,出现负载推定画面:

地址:上海市宝山区富联 1500 号 电话: 021 — 5032 7700

地址:上海市宝山区富联 1500 号 电话: 021 — 5032 7700

邮编: 201906 传真: 021 — 5032 7711

上海发那科机器人有限公司

移动光标至 TYPE 处,按下 CHOISE 选择信号类型,再移动光标到中括号处, 使用 TP 上得数字键直接输入信号编号。

设定伺服焊炬功能的 。设定完需重启机器人。 设定要使用的伺服焊炬轴的轴编号,设 定完需重启机器人。 设定手动金属线寸动为通常/恒量寸动 设定恒定量寸动时的金属线进送量。 设定控制保护气通断的信号。该信号一 般采用 EE 接头的输出信号 设定气洗功能 ENABLE/DISABLE 设定控制气洗功能的信号。该信号一般 采用 EE 接头的输出信号 设定在气洗功能下,伺服焊炬的电机停 止后,到气洗结束之前的时间。

KUKA机器人培训4-伺服焊枪配置培训

9

伺服焊枪配置

机器人示教器选择:

配置-外部轴 电机/轴传动比项会 自动生成新数值。

10

伺服焊枪配置

将生成数据填入电机/轴传动比 查看电机标牌,填入电机额定转速 填写正负软限位

11

伺服焊枪配置

参照参数文件,填入其它选项。KUKA需提供电机和伺服文件。

12

伺服焊枪配置

在motor中加载电机文件

13

Workvisual 培训-伺服焊枪配置

烟台奥德克汽车技术设备有限公司

2015.01

1

伺服焊枪配置

加载样本

2

伺服焊枪配置

添加 ServoGunTC.afc

3

伺服焊枪配置

在设备目录中加载机 器人和伺服焊枪

4

伺服焊枪配置

选择 EditorsConfigure kinematic relations 配置主从关系

18

伺服焊枪配置

19

伺服焊枪配置

15mm,视实际情况 而定 -z

20

伺服焊枪配置

21

伺服焊枪配置

22

伺服焊枪配置

23

伺服焊枪配置

24

伺服焊枪配置

25

伺服焊枪配置

26

伺服焊枪配置

27

伺服焊枪配置

28

5

伺服焊枪配置

选择Editors 配置机械参数

6

伺服焊枪配置

选择Editors 配置机械参 数

7

伺服焊枪配置

机器人示教器选择: 配置伺服焊枪扭矩配置焊枪参数 按照焊枪参数表填 入传动比等各项数 据。 合枪为0点,行程 20到-max,打开为 负向。

8

伺服焊枪配置

机器人示教器选择: 配置伺服焊枪扭矩配置焊枪参数 按照焊枪参数表填 入传动比等各项数 据。 合枪为0点,行程 -20到max,打开为 正向。

fanuc机器人伺服枪简单配置

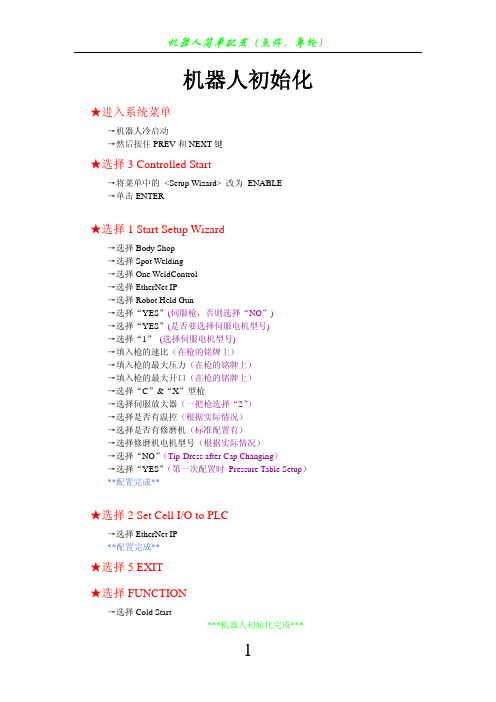

机器人初始化★进入系统菜单→机器人冷启动→然后按住PREV和NEXT键★选择3 Controlled Start→将菜单中的 <Setup Wizard> 改为 ENABLE→单击ENTER★选择1 Start Setup Wizard→选择Body Shop→选择Spot Welding→选择One WeldControl→选择EtherNet IP→选择Robot Held Gun→选择“YES”(伺服枪,否则选择“NO”)→选择“YES”(是否要选择伺服电机型号)→选择“1”(选择伺服电机型号)→填入枪的速比(在枪的铭牌上)→填入枪的最大压力(在枪的铭牌上)→填入枪的最大开口(在枪的铭牌上)→选择“C”&“X”型枪→选择伺服放大器(一把枪选择“2”)→选择是否有温控(根据实际情况)→选择是否有修磨机(标准配置有)→选择修磨机电机型号(根据实际情况)→选择“NO”(Tip-Dress after Cap Changing)→选择“YES”(第一次配置时 Pressure Table Setup)**配置完成**★选择2 Set Cell I/O to PLC→选择EtherNet IP**配置完成**★选择5 EXIT★选择FUNCTION→选择Cold Start***机器人初始化完成***焊枪初始化★ 零位设置→MENUS→0→SYSTEM→GUN MASTER→BZAL(清故障)→FUNCTION→0→POWER CYCLE(将编码器复位,否则机器人无法运动)→把焊枪上下电极杆开到相碰按下(该点即为焊枪零位)→SHIFT+EXEC(记入)**设置完成**★ 初始化设置→MENUS→UTILITES→GUNSETUP→依次按ENTER键进行一下设定[SET GUN MOTION SIGN] (设定枪的方向)→关枪→按[F5]CLOSE→按[F3]COMP[SET GUN SPACE,MASTER,GUN] (设定枪的基本参数)→在“******”处填入相应参数(在枪的铭牌上找)→关枪至零位→按[F3]COMP[AUTO TUNE] (自动计算一些参数)→按SHIFT+[F3] EXEC (运行过程中SHIFT必须一直按住)[THICKNESS CHECK CABIBRATION](◆在压力标定完成后再做◆)→按SHIFT+[F3] EXEC (运行过程中SHIFT必须一直按住)**设置完成**★ 焊枪压力标定→MENUS →Setup→Servo Gun→选择<*DETAIL*> (第二行)→PRESSURE CAL(ENTER)→YES[Pressuring Time (sec)] = 2.0 加压时间2"[Thickness of Gauge (mm)]压力计厚度请如实填写[Pushing Depth (mm)]压入深度,填20mm[Gun Open Value (mm)]标定时枪口每次张开的大小→尝试输入适当的扭矩值,从低扭矩开始(5%);直到到达匹配的压力→SHIFT-[F3: Pressure]→填入压力值→所有扭矩测量完毕后点击-[F3: comp] (把光标移到CALIBRATION STATAS)→执行程序菜单选择TW-SETG1宏程序(看TIP WEAR STANDRD变成COMP)**设置完成*****焊枪初始化完成***机器人通讯设置★ 机器人I/P地址设置→MENUS→SETUP→[FI] TYPE→下页→下页→HOST COMM→DETAIL ★ 焊机I/P地址设置→MENUS→I/O→[FI] TYPE→下页→ETHERNET I/P→选择WELD CONTROL→CONFIG(必须在FALSE状态下,否则把TURE改成FALSE)填入以下内容Vendor ID:270Device TYPE:12Produce code:1Inputsize:1Outputsixe:1RPI:32Assembly instance(input):100Assembly instance(input):150★ DEVICENET通讯设置→MENUS→I/O→[FI] TYPE→下页→DEVICENET→选择(82)F4(DETAIL)选择波特率500再ONLINE→[F3] DIAG→[F3] BROWSE(必须在ONLINE状态下,光标移到63上,波特率为500)→机器人自动查找→QUERY→POLL→ENTER→ADD-SCAN→ADD-DEF→重启(机器人配WATERSA VER)★ 同种方式配置其他模块***机器人通讯设置完成***机器人HOME点设定★ 将机器人示教到相应位置★ 在寄存器中记入位置值→MENUS→SETUP→下页→REF POSITION→DETAIL→SHIFT+RECORD★ 在位置寄存器中记入位置值→MENUS→下页→DATE→下页→POSITION REG→选择PR[1] →SHIFT+RECORD(HONE点尽量做到机器人姿态自然,便于打点,不与任何物体干涉,各轴转动范围在±180以内。

KUKA机器人培训4-伺服焊枪配置培训

.

12

伺服焊枪配置

在motor中加载电机文件

.

13

伺服焊枪配置

在Servofile中加载伺服文件

.

14

伺服焊枪配置

选择 ServoGun TC Editor

.

15

伺服焊枪配置

选择 Program number和 Robot compensation。 完成后保存,编译并下载。

.

16

伺服焊枪配置

Workvisual 培训-伺服焊枪配置

烟台奥德克汽车技术设备有限公司 2015.01

.

1

加载样本

伺服焊枪配置

.

2

伺服焊枪配置

添加 ServoGunTC.afc

.

3

伺服焊枪配置

在设备目录中加载机 器人和伺服焊枪

.

4

伺服焊枪配置

选择 EditorsConfigure kinematic relations 配置主从关系

按照焊枪参数表填 入传动比等各项数 据。

合枪为0点,行程 -20到max,打开为 正向。

.

9

伺服焊枪配置

机器人示教器选择:

配置-外部轴 电机/轴传动比项会 自动生成新数值。

.

10

伺服焊枪配置

将生成数据填入电机/轴传动比 查看电机标牌,填入电机额定转速 填写正负软限位

.

11

伺服焊枪配置

参照参数文件,填入其它选项。KUKA需提供电机和伺服文件。

.

27

伺服焊枪配置

.

28

此课件下载可自行编辑修改,此课件供参考! 部分内容来源于网络,如有侵权请与我联系删除!

.

5

伺服焊枪配置

8、KUKA伺服焊枪配置

5、拿开压力计,焊钳回零点位置,

1

若零点已偏,重新标定压力;若零点

正常,把记录的五个值按顺序填入右

图中的2处,点击计算,保存;

20

伺服焊枪压力标定

6、打开焊枪,压力计垂直放入电极之间,执行程序eg_recall.src,再 次测出五个压力值,记录; 7、拿开压力计,焊钳回零点位置,若零点已偏,重新标定压力;若零 点正常,把记录的五个值按顺序填入右图中的2处,点击计算,保存; 8、打开焊枪,压力计垂直放入电极之间,执行程序eg_force.src,在弹 出的对话框中选择压力大小,按从小到大的顺序进行测试,并与压力计 的测试结果作比较,若偏差较大,重新校正零点,重新进行压力标定; 若偏差较小,执行完程序后压力标定结束。

19

伺服焊枪压力标定

3、点击主菜单,配置→伺服枪扭矩 控制→校正5P,根据焊枪的最大压力 值,把压力均匀分为5段,按从小到 大的顺序填入右图中的1处;填入焊 枪的最大压力值; 注:输入的最大值要略小于焊枪的最 大压力值,以防焊枪受损;

2 4、打开焊枪,压力计垂直放入电极 之间,执行程序eg_call.src,测出五 个压力值,记录;

7

配置伺服焊枪

13、拖拽之后,焊枪自动连接到机器人的法兰上,如下图;

8

配置伺服焊枪

14、点击Editors → Machine data configuration,出现焊枪参数 配置界面;

9

配置伺服焊枪

15、点击Joint 1,轴识别号(Axis ID)设为7,即分配为机器人的第7轴; 轴可脱开(Axis decouplable)复选框根据实际情形选择,若机器人带 切换盘,需要切换,则选定复选框,否则不选定;

21

伺服焊枪信号设定

FANUC伺服焊枪介绍

限制

• 没有安装焊枪轴电机用电池的类型的焊枪,连结后需要进行位置对合动作其与电池安装类 型的焊枪相比循环时间延长。 • 成为焊枪更换对象的电机,必须通过相同的放大器进行控制。 • 与多任务不对应。(不能通过多个程序来同时进行焊枪更换操作。)

禁止事项

• 在机器人电源被切断时请勿强制拆下焊枪。 • 带有焊枪更换功能的系统,不能使用线路跟踪功能。

ARM 线缆(controller to J1 )

ARM线缆(J3-J6)

07 伺服参数配置 11 伺服焊枪软件设置

配置界面

在伺服焊枪软、硬件准备完成后, 通过FANUC Robot controller 的TP 界面对伺服枪进行添加及相关设置, 完成伺服枪的添加。

伺服焊枪电机参数在 控制启动模式下配置

2、稳定 从焊接工艺来说,伺服焊枪对焊接加压过程、压 力值控制精准稳定,从而相对气动焊枪可以实现更 好的焊点外观和质量。

优点三:

3、行程柔性 由于使用伺服控制,焊枪开口可以根据工件情况 任意设定所需要的开口大小,相比较气动焊枪的单、 双行程,极大的提高了行程的柔性。

伺服焊枪结构分解

焊枪臂(部分) FANUC 伺服电机

所有参数项设置完成 后,选择4.exit退出配 置界面。

伺服轴添加

在退出参数配置界面后,需要确认伺服焊枪是否添加完成,按照 如下图所示的MENU-- NEXT– SETUP SERVO GUN,看到Equip Type 为 SERVO GUN,伺服枪就已经添加好了。

伺服脉冲报警

在伺服轴添加完成后,会出现SRVO-063、 SRVO-075报警,由于伺 服需要与控制器进行脉冲匹配,所以需要对这两个报警进行消除。 消除报警分为两个步骤: STEP1:消除SRVO-063报警 进入MENU—NEXT—SYSTEM—F1—Gun Master界面,按F3(BZAL)脉 冲编码复位。复位完成后重启机器,SRVO-068报警即可解除。

KUKA机器人焊枪设置

KUKA机器人焊枪设置关键信息1、机器人型号:____________________________2、焊枪类型:____________________________3、焊接工艺参数:____________________________4、控制程序版本:____________________________5、维护计划:____________________________11 协议目的本协议旨在规范 KUKA 机器人焊枪的设置流程、参数调整、维护要求以及安全注意事项,以确保焊接质量和生产效率,并保障操作人员和设备的安全。

111 适用范围本协议适用于使用 KUKA 机器人进行焊接操作的所有场景。

112 责任与义务1121 操作人员应熟悉并遵守本协议的各项规定,按照正确的流程进行焊枪设置和操作。

1122 维护人员负责定期检查和维护焊枪设备,确保其性能稳定。

21 焊枪选型与安装211 根据焊接工艺的要求,选择合适的 KUKA 机器人焊枪型号。

212 安装焊枪时,应确保其与机器人手臂的连接牢固,电气和气体接口正确连接。

22 焊接工艺参数设置221 电流参数设置:根据焊接材料和厚度,合理设定焊接电流大小。

222 电压参数设置:调整电压以保证焊缝的成型质量。

223 焊接速度设置:根据焊接工艺要求,确定合适的焊接速度。

23 机器人运动轨迹规划231 设计合理的机器人运动轨迹,确保焊枪能够准确到达焊接位置。

232 对运动轨迹进行优化,减少空行程和不必要的动作,提高生产效率。

24 焊枪姿态调整241 调整焊枪的姿态,使其与焊接表面保持合适的角度和距离。

242 确保在焊接过程中,焊枪姿态的稳定性,避免出现偏差。

31 控制系统设置311 配置机器人控制系统的相关参数,以实现对焊枪的精确控制。

312 设定焊接过程中的监控和报警阈值,及时发现异常情况。

32 安全保护设置321 安装必要的安全防护装置,如光幕、急停按钮等。

KUKA机器人焊枪设置

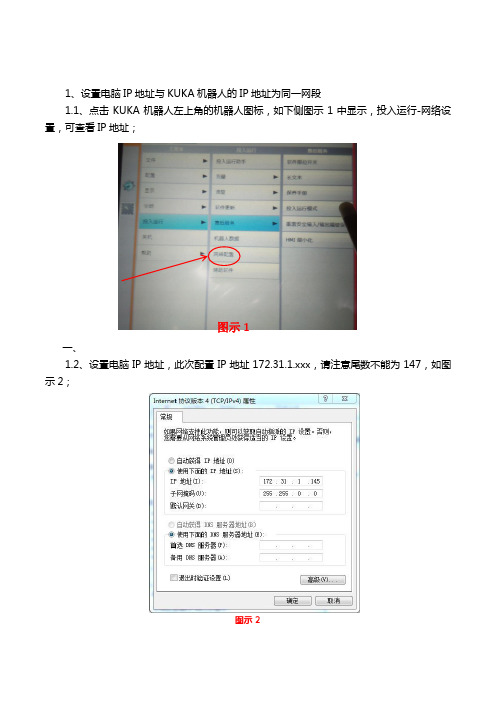

1、设置电脑IP地址与KUKA机器人的IP地址为同一网段1.1、点击KUKA机器人左上角的机器人图标,如下侧图示1中显示,投入运行-网络设置,可查看IP地址;图示1一、1.2、设置电脑IP地址,此次配置IP地址172.31.1.xxx,请注意尾数不能为147,如图示2;图示21.3、设置完成后可以用workvisual 连接机器人。

2、workvisual 设置(2.1、连接网线,请连接在机器人控制柜门侧的KLI 接口处;2.2、连接好后,打开workvisual ,点击文件,在下拉菜单中点击寻找项目(如图示3),点击刷新,等待连接机器人成功;2.3、连接成功后,一层一层点击开项目,在如图示4中蓝色标示出的最近修改后的项目,双击导入项目;寻找项目对话框点击刷新图示3双击导入项目图示22.4、在workvisual上的文件下拉菜单中点击名录管理,如图示5显示;文件菜单名录管理2.5、点击名录管理后出现对话框(如左图6),点击打开文件,(注意请先将有AFC文件的U盘插在机器人控制柜上),在出现的对话框中选择ServoGunTC_Obara_82_83”,选择打开加载这个文件,然后关闭这个对话框;图示6点击打开文件加载这个文件2.6、选中“steuerung 1xxxxxx",双击激活该项目,如图示7中灰色标示出的;steuerung 1xxxxxx图示72.7、在该条目下右键选择添加指令,出现下侧图示8对话框,选择条目 ServoGunTC_Obara_82_83”下的”TS4817N4935E435“焊枪,然后选择 添加;出现右下图示9焊枪与控制柜机器人状态图示,表示焊枪添加到机器人法兰盘上,如果焊枪连接在控制柜处,焊枪添加错误,请删除并请按照之前步骤重新添加焊枪;图示8ServoGunTC_Obara_82_83TS4817N4935E 435图示92.8、双击”TS4817N4935E435“(如图示10),出现对话框,在此对话框需要修改”软件限位开关“ ,即焊枪开口大小,参照焊枪铭牌或者随附文件,修改后保存修改;2.9、双击”TS4817N4935E435“条目下的”E1“,出现图示11对话框,此对话框需要修改”电机/轴的传动比“,目前项目传动比为一般为10(参数为10000 / 100),修改后保存修改;2.10、选中”TS4817N4935E435“,点击打开焊枪编辑器如图示12,可直接选在GUN 选项直接到需修改的条目,此对话框需修改的”compensation 、weartype 、Guntype 、TCP direction 、dockble 、maxium tipwear",目前项目请按照如下修改:compensation : Equalizing weartype : RatioGuntype : 按照实际填写(C 型枪或者X 型枪) TCP direction : Z Dockble : 请打√焊枪开口大小TS4817N4935E435图示10图示11电机/轴的传动比E1Maxium tipwear : 短电极帽填写16mm ,长电极帽填写18mm ;完成后保存修改图示122.11、保存完成后,点击生成代码,请看图示132.12、生成代码完成后,点击安装快捷键,将修改完成的项目安装到机器人上,请看右侧图示13;请注意在安装到机器人中时,确保机器人在专家及以上的界面; 机器人示教器上需确认是否安装(图示14);TS4817N4935E435需修改的参数gun 选项焊枪编辑器快捷键安装快捷键生成代码快捷键图示13图示15随后出现图示15提示,如无问题请点击"是”以便完成安装;图示152.13、安装完成后,确认错误(全部ok)。

KUKA小原焊枪配置

4

2020/5/12

5

4.打开workvisual3.0.8软件,选择BROWSE选项,扫描出KUKA 的项目

2020/5/12

6

5.打开折合,选择激活的选项,双击打开(带绿色箭头的)

2020/5/12

7

6.激活项目后,添加机器人单元组件

双击激活机器人控制柜

2020/5/12

8

鼠标箭头放在KUKA控制柜上,右击添 加

点击,打开文件管理器

2020/5/12

12

选中之前准备好的焊枪配置文件.afc格式

2020/5/12

13

目录表中,会出现刚刚添加的伺服焊枪组件

2020/5/12

14

10.选择焊枪伺服电机型号

2020/5/12

15

11.几何结构关联

鼠标将电机项拖到机器人Flange Base下

2020/5/12

16

12.添加焊枪电机马达和伺服识别文件

2020/5/12

17

2020/5/12

18

13.编辑焊枪参数

2020/5/12

19

补偿来自于机器人

焊接程序选择方式 改为程序号选择

2020/5/12

修磨损耗计算由“平均分配”改为 “单侧测量”,即“压板方式”;

20

14.更改焊枪机器参数

2020/5/12

2020/5/12

1

1.用以太网线将笔记本电脑与KUKA控制柜PC以太网接口相连

2020/5/12

2

2.将电脑的IP与机器人的IP设置为同一号段

2020/5/12

3

3.更改电脑系统语言,设置为英文(美语)

Workvisual3.0及以下版本,系统运行环境必须为英文,否则软件编译会出

KUKA配置顺序详细步骤

A:机器人上电后做系统原始GHOST (存储最终路径D:/ghost/original.gho)1在D盘新建文件夹,文件夹名称ghost2插入GHOST引导盘,重新启动机器人,按住DEL,进入BIOS,设置系统启动顺序为CD—ROM为优先启动,退出并保存设置,系统将重新启动,并进入GHOST引导界面3选择ghost中文向导(注意:请不要选择一键ghost)4选择local---partition----to image5双击后出现选择disk界面,直接点ok6出现选择分区界面,选择第一分区后点击ok7选择第二分区,在命名栏输入original 点击ok,系统将自动备份。

8 等待GHOST完成,选择重新启动。

B:安装Setup-CD系统做完原始GHOST后,重新启动机器人,按住Ctrl键,这样可以禁止KRC的启动,待系统启动完全。

在D盘新建文件夹(名称:安装软件),将安装盘放入光驱,将光盘中所有文件复制到安装软件这个文件夹中C设置机器人的名称、检查型号1进入expert模式2选择setup——robot data3进入后界面如下按照要求设置机器人名称(例如:UBR041 表示UB线4号位第一台机器人),检查型号与机器人本体一致后点击ok。

D:设置机器人存档以及恢复路径到U盘1.按住Ctrl+Esc键,进入WINDOWS界面2.进入路径为C:\KRC\UTIL\KRCCONFIGURATOR的文件夹中,选择文件名为KrcConfigurator的可执行文件,双击该图标,将出现如下界面3.按住Alt+T 键,出现如下界面,用方向键选择Archive Manager后按回车键,将出现如下界面4.利用Tab键可以在各个窗口间切换,切换到相应窗口修改(例如上面例子中机器人名称为UBR041,我们在设置机器人归档文件名称时也用一样的文件名),所以我们修改后的界面如下5.修改完成后,按住Tab 键切换到Apply ,按空格键或者回车键。

伺服焊枪的配置及标定测力 测电流

伺服焊枪的配置及标定1.安装KUKA_ServoGun_TC软件包安装选项“Pneumatischer Zangenausgleich/pneumatic compensator”此项为带平衡气缸的伺服焊枪“Ausgleichslose Zange/robot compensator”此项是否为为不带平衡气缸的伺服焊枪??“Punktanwahl/point select”选择焊点参数类型Axis:外步轴号Type:外部轴类型State:”static”为单枪状态,“coupled”为双枪状态,此选项为连接机器人状态,“decouled”为双枪状态,此项为未连接机器人状态。

设置双枪时,7/8轴的STATE选为DECOULED,此时,DSE和PM才可以选择相同的参数,实现ATC切换. DSE:设置为7PM:设置为121安装后执行冷启动(安装完毕)7轴的安全模块上需要进行短接,1&2进行短接,4&5&6进行短接!2.配置进入专家模式,Configure > Configuration ServoGun_TC.Gun Parameters选项PTP motions :默认LIN motions :默认Motor parameters :见KUKA提供的电机参数表 16AMotor.Gun :“Gear ratio(减速比)*”参考焊枪制造商提供的参数,“Resolver pole pair no”参考KUKA 电机参数表。

Maximum parameters: “Maximum opening”焊枪最大开口极限距离, “Software limit”焊枪负极开口软限位。

Gear ratio(减速比):减速比计算方法,焊枪伺服电机齿轮数除以传动齿轮数乘以丝杠LEAR值。

Configuration选项Timer type:除了TEST,其他都可选Gun configuration:选择焊枪类型X型或C型TCP orientation:静电极在工具坐标中的运动方向TCP correction:自动校正焊枪零位(设为ON)Tip detection:检测电极帽(设定为ON)Force gauge/Thickness:压力测量工具的厚度Init force:初始化压力,默认2.5KNMax.tip wear:电极帽最大磨削量(上下电极帽总和)Constant motion distance:默认值Calibration type:选择5PCalibration 5P选项(做此项工作前应先对焊枪进行零位标定,大小开软限位设置等等)。

KUKA机器人焊枪设置

KUKA焊枪设置正文:1. 概述本文档提供了KUKA焊枪设置的详细步骤和说明。

焊枪设置是KUKA的重要功能之一,它允许用户对焊接过程进行精确控制和调整。

2. 硬件安装在进行焊枪设置之前,首先需要确保以下硬件组件已经正确安装和连接:- 控制器- 焊枪- 焊接电源- 电缆和连接器3. 焊枪参数调整3.1 焊接电源设置首先,根据所需的焊接工艺和材料类型,调整焊接电源的相关参数,例如焊接电流、电压和极性等。

请参考焊接电源的用户手册获取详细的参数设置指导。

3.2 焊枪姿态设置焊枪的姿态对于焊接质量和稳定性至关重要。

通过控制器的界面,可以调整焊枪的角度、位置和姿态。

根据焊接作业的要求,进行适当的调整。

3.3 焊枪速度和力量设置焊枪的速度和力量也会影响焊接质量。

在控制器的界面上,可以设置焊枪的速度和力量参数。

通过试焊和调整,找到合适的设置值以获得理想的焊接结果。

4. 焊枪传感器设置4.1 触发传感器校准焊枪通常配备了触发传感器,用于检测焊接接触和离开。

在使用前,需要对触发传感器进行校准,确保其准确可靠地检测焊接过程中的接触状态。

4.2 焊接参数监测焊枪还可以配备其他传感器,用于监测焊接参数,例如焊接电流、电压和温度等。

根据需要,使用控制器设置这些传感器,以实时监测焊接参数并进行调整和控制。

5. 安全设置在进行焊枪设置时,务必注意安全。

首先,确保和周围环境没有危险物体和人员。

其次,根据相关法规和标准,设置安全措施,例如安全光幕、急停按钮和警示标识等。

附件:- 用户手册:KUKA焊枪设置手册.pdf法律名词及注释:- 焊接电流:指焊接过程中通过焊枪流动的电流。

- 焊接电压:指焊接过程中焊枪供应的电压。

- 极性:焊接电极的正负极性设置,根据不同焊接材料和工艺选择合适的极性。

7.KUKA电伺服焊枪配置详解

7.KUKA电伺服焊枪配置详解01KUKA ServoGun For Nimak硬件连接电伺服枪整体布局概览01 VKRC4 ED15 7轴(机器人+随行焊枪)02 VKRC4 ED15 7轴(机器人 + 固定焊枪)03 VKRC4 ED15 8轴(机器人 + 2*固定焊枪)04 VKR C4 ED15 8 轴(机器人 + 固定焊枪+ 随行焊枪)05 VKR C4 ED15 8轴(机器人 + KUKA 线性滑轨 + 随行焊枪)06 VKR C4 ED15 8轴(机器人 + KUKA 线性滑轨 + 固定焊枪)07 VKR C4 ED15 9轴(机器人 + KUKA 线性滑轨 + 固定焊枪+ 随行焊枪)08 VKR C4 ED15 9轴(机器人 + KUKA线性滑轨+ 2*固定焊枪)02KUKA Servogun For Nimak软件配置Workvisual电伺服焊枪配置右击“controller component” 选择“drive configuration”进入驱动配置界面,如图只有一个附加轴驱动输出接口(根据KPP的型号可以同时驱动多个附加轴)焊枪电机与驱动输出端口如何配置,视实际使用情况而定:如图左1两个电机公用一个驱动端口,两个电机必须允许耦合如图右1两个电机各用一个驱动端口,可以自由分配是否需要耦合(右击可以选择组合或分组、允许耦合或不允许耦合)选中左侧“controller component” 下面需要设置的焊枪,然后点击菜单快捷键的“ServoGun Editor”按钮进入相应伺服焊枪的设置界面Workvisual电伺服焊枪配置介绍:机器人初始化配置:1.导入user、makro2.导入NIMAK焊枪的.xml文件NIMAK每把电伺服焊枪都会配备一个存有该焊枪的xml文件,该文件中包含电机的各项参数(包括压力标定),我们直接导入即可·可以将机器人中已经配置好的焊枪数据导出·也可以将外部的焊枪配置文件加载到机器人中3.进行焊枪零点标定·标定零点可以手动也可自动·手动标定:更换新电极帽,目检电极帽合拢到稍微接触的状态,标定为零点即可·自动标定:枪口不易开口太大(合拢速度慢),按住使能按钮,点击自动零点标定,枪口会缓慢自动合拢,自动标定零点4.确定焊枪传动比手动将附加轴的电机旋转到360度,然后把E1的实际位置填入传动比对话框,保存数据即可·验证传动比:将焊枪开口开置大口,比如100,然后用卡尺测量实际开口是否为100左右,只要偏差不大即可5.伺服焊枪软件限位设置并验证·按照焊枪说明文件提供的开口进行软件限位设置;·设置负向软件限位开关:手动将焊枪开口打开到接近开口最大位置(打开时注意硬件有无干涉),然后应用实际位置到最大开口宽度中即可(当前版本是负值)·设置正向软件限位开关:按照焊枪说明文件设置焊枪的正向软件限位(同焊枪的最大挠度一致,或比最大挠度略小一点)·设置完后需要进行测试焊枪到达软件限位会不会停止6. 测力计厚度测量7.压力标定8.焊枪推移效应设置·根据焊枪实际情况来判断是否激活推移效应的补偿·如果是X型且电极杆是倾斜的焊枪,需要激活推移效应补偿,补偿方向是枪口向内的方向(Z方向),补偿值是夹紧力最大时的焊枪TCP推移的距离,该距离可以直接按照焊枪说明书填写,也可自行测量(只有在焊枪推移距离很大时,开启补偿才有意义)9.焊枪非对称挠度数据设置·根据焊枪实际情况来判断是否激活非对称挠度的补偿·如果是X型且电极杆是倾斜的焊枪,需要激活推移效应补偿,补偿方向是枪口向内的方向(Z方向),补偿值是夹紧力最大时的焊枪TCP推移的距离,该距离可以直接按照焊枪说明书填写,也可自行测量10.电机控制参数测试·该电机参数测试是否需要执行有待确认(暂时不要执行)·该界面的数值都是从焊枪的xml文件导入的·该测试类似气伺服的EMZ测试(空载无压力测试)·枪口成打开状态,点击电机参数按钮·机器人会自动进入一段编好的程序,正常T2模式下100%执行即可11.焊机通讯程序设置并测试:·博士控制器添加91号程序(截图为97号,现场使用是91号),主要设置内容是压力和电流。

KUKA焊接机器人常用配置

多种标准变位机

Page No. • Department/Producer • Date

MEMBER OF THE KUKA SCHWEISSANLAGEN GROUP

KUKA Automation Equipment Co. Ltd.

GETTING CONCEPTS ON THE ROAD

GETTING CONCEPTS ON THE ROAD

KUKA焊接机器人 KUKA焊接机器人

Page No. •

MEMBER OF THE KUKA SCHWEISSANLAGEN GROUP

KUKA Automation Equipment Co. Ltd.

3个外部扩展轴 个外部扩展轴

Page No. • Department/Producer • Date

MEMBER OF THE KUKA SCHWEISSANLAGEN GROUP

KUKA Automation Equipment Co. Ltd.

Page No. • Department/Producer • Date

MEMBER OF THE KUKA SCHWEISSANLAGEN GROUP

KUKA Automation Equipment Co. Ltd.

GETTING CONCEPTS ON THE ROAD

变位机单元组合

Page No. • Department/Producer • Date

MEMBER OF THE KUKA SCHWEISSANLAGEN GROUP

KUKA Automation Equipment Co. Ltd.

GETTING CONCEPTS ON THE ROAD

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

伺服焊枪零点校正

二、伺服焊枪零点校正 1、在电极帽为全新的前提下,缓慢移动电极臂,使两电极帽轻轻碰到;

2、在示教器中点击主菜单,投入运行→调整→千分表,校正零点完成。

三、伺服焊枪压力标定 1、点击主菜单,配置→伺服枪扭矩 控制→配置,如右图;

2、控制器类型根据实际选择,如右 图中为“BOSCH”;焊枪类型选为 “C”或“X”;工具坐标补偿方向 为+Z;是否启动补偿功能选择为On; 是否启动电极帽检测功能选择为On; 压力标定方式选择为“5P”;压力 计厚度根据实际设置;初始压力设 为“1”;最大修磨量根据实际设置; 持续运动距离设置为3mm;

注:如果使用的是KUKA标准马达,伺服马 达文件和伺服驱动文件可在以下路径找到: C:\KRC\ROBOTER\Config\System\Common\ Motor C:\KRC\ROBOTER\Config\System\Common\ Servofile

27、启动类型选择为“冷启动”,选择 “重新读入文件”,重启机器人控制器;

8、机器人与焊枪文件都加载完成后,关闭选项框。

5

配置伺服焊枪

9、右键单击控制器,选择“Add”进行样本添加;

10、根据实际情况,选择对应的机器人型号、焊枪型号,分别点击 添加;

6

配置伺服焊枪

11、点击Editors → Configure kinematic relations,中间编辑区域 出现机器人与焊枪图标; 12、点击左侧项目结构窗口中的Geometry项,拖拽焊枪图标到机器人的 “Flange Base”上;

15

配置伺服焊枪

22、点击Editors → Option packages → ServoGun TC Editor,中间 编辑区域出现焊接控制器设置,如下图;

23、上图中,焊接程序选择类型设为“程序号”,焊机选项设置里“压 力从控制器设置”、“厚度从控制器设置”根据实际需要选择,焊枪选 项里补偿方式设为“机器人补偿(robot compensation)”,修磨量计算 方式选择为“百分比(relation in %)”;设置后点击保存;

2

配置伺服焊枪

3、选中项目中的绿色文件,打开; 4、双击控制器(图中左侧蓝色部分),将其设为激活的控制器;

3

配置伺服焊枪

5、点击File → Catalog handling,出现下图;

6、在左侧“可用的样本”中选中机器人,加载到右侧的“项目 样本”中;

4

配置伺服焊枪

7、点击“Catalogs”选项框左下角的文件夹图标,加载焊枪文件; 注:该文件格式为.AFC,由甲方提供;

19

伺服焊枪压力标定

3、点击主菜单,配置→伺服枪扭矩 控制→校正5P,根据焊枪的最大压力 值,把压力均匀分为5段,按从小到 大的顺序填入右图中的1处;填入焊 枪的最大压力值; 注:输入的最大值要略小于焊枪的最 大压力值,以防焊枪受损;

2 4、打开焊枪,压力计垂直放入电极 之间,执行程序eg_call.src,测出五 个压力值,记录;

11

配置伺服焊枪

18、在机器人示教器中选择 主菜单,配置→外部轴,出 现界面如右图;其中电机/ 轴传动比会自动生成新数值, 记录此值;

12

配置伺服焊枪

19、轴识别(Axis identifier)选择线性(Linear);记录的传动比的值 输入传动比(Motor/axis transmission ratio);电机额定转速(Nominal speed of motor)根据电机铭牌设定,应略小于铭牌上的标定值;

(5)修磨量计算方式为百分比(relation in %)时,只检测电极的总 修磨量 (EG_Wear[x]);

24、点击Extras → Generate code生成代码,生成的代码在左侧“项 目结构”的选项卡“文件”中显示,其中自动生成的代码显示为浅灰色;

25、机器人示教器中设置用户组为“安全维护人员”,点击Editors → Deploy project,把项目下载到机器人控制器中。

13

配置伺服焊枪

20、根据焊枪配置表,输入正向软限位行程、负向软限位行程,其中正向 软限位行程根据经验设置为20;控制类型(Control type)选择“Position Torque Control”;

14

配置伺服焊枪

21、根据焊枪配置表,输入转动惯量(Moment of inertia of power train without motor),轴起动时间(Axis ramp-up time),制动斜坡(Braking ramp for dynamic braking),电机(Motor)文件及伺服(Servo)文件的文件名;

附件:私服枪IO详细注释;

22

KUKA伺服焊枪配置

机器人科 丁宣 2014.12.22

1

配置伺服焊枪

一、配置伺服焊枪 1、电脑的系统语言设为英文,IP地址设为与机器人的IP地址在同一网段, 用网线把电脑与机器人控制柜的KLI口相连; 2、打开workvisual软件,点击File → Browse for project出现下图; 若未显示项目,点击Refresh进行刷新;

17

配置伺服焊枪

26、下载完成后,检查伺服马达文件和伺服驱动文件是否有在以下文件 夹里:

C:\KRC\ROBOTER\Config\User\Common\Motor C:\KRC\ROBOTER\Config\User\Common\Servofile 如果没有,把相关伺服马达文件和伺服驱动文件导入以上文件夹;

16

配置伺服焊枪

(3)个别检测(individual measurement)时,修磨后电极帽初始化 指令与新电极帽初始化指令的位置相同,在设置新电极帽初始化位置后, 才能执行修磨电极帽初始化指令;

(4)个别检测(individual measurement)时,同时检测动电极修磨 量(EG_Wear_Flex[x])和静电极修磨量(EG_Wear_Fix[x],需要检测板;

21

伺服焊枪信号设定

四、伺服焊枪信号设定 1、点击主菜单,配置→伺服枪扭矩 控制→输入,打开输入信号设定界面, 如右图;

2、根据实际需要,设定焊枪的输入 信号; 注:1025为高电平,1026为低电平;

3、点击主菜单,配置→伺服枪扭矩 控制→输出,打开输出信号设定界面;

4、根据实际需要,设定焊枪的输出 信号;

注:(1)补偿方式分为机器人补偿(robot compensation)和气动补偿 (Pneumatic),修磨量计算方式分为百分比(relation in %)和个别检测 (individual measurement);

(2)个别检测(individual measurement)只在机器人补偿(robot compensation)时才有效;

5、拿开压力计,焊钳回零点位置,

1

若零点已偏,重新标定压力;若零点

正常,把记录的五个值按顺序填入右

图中的2处,点击计算,保存;

20

伺服焊枪压力标定

6、打开焊枪,压力计垂直放入电极之间,执行程序eg_recall.src,再 次测出五个压力值,记录; 7、拿开压力计,焊钳回零点位置,若零点已偏,重新标定压力;若零 点正常,把记录的五个值按顺序填入右图中的2处,点击计算,保存; 8、打开焊枪,压力计垂直放入电极之间,执行程序eg_force.src,在弹 出的对话框中选择压力大小,按从小到大的顺序进行测试,并与压力计 的测试结果作比较,若偏差较大,重新校正零点,重新进行压力标定; 若偏差较小,执行完程序后压力标定结束。

10

配置伺服焊枪

16、在机器人示教器中选择主菜单, 配置→伺服枪扭矩控制→枪参数; 17、参照伺服枪配置表,在出现的 界面中输入焊枪传动比、最大开口 距离、软限位距离,其中软限位距 离根据经验设置为20;点击保存; 注:(1).软限位距离等于焊钳最大 变形量(Max. Flexion)mm +电极最 大修磨量(tip wear)mm +备用3mm; (2).软限位距离必须设置为正值;

7

配置伺服焊枪

13、拖拽之后,焊枪自动连接到机器人的法兰上,如下图;

8

配置伺服焊枪

14、点击Editors → Machine data configuration,出现焊枪参数 配置界面;

9

配置伺服焊枪

15、点击Joint 1,轴识别号(Axis ID)设为7,即分配为机器人的第7轴; 轴可脱开(Axis decouplable)复选框根据实际情形选择,若机器人带 切换盘,需要切换,则选定复选框,否则不选定;