板蓝根颗粒剂提取车间设计说明书

板蓝根颗粒工艺单

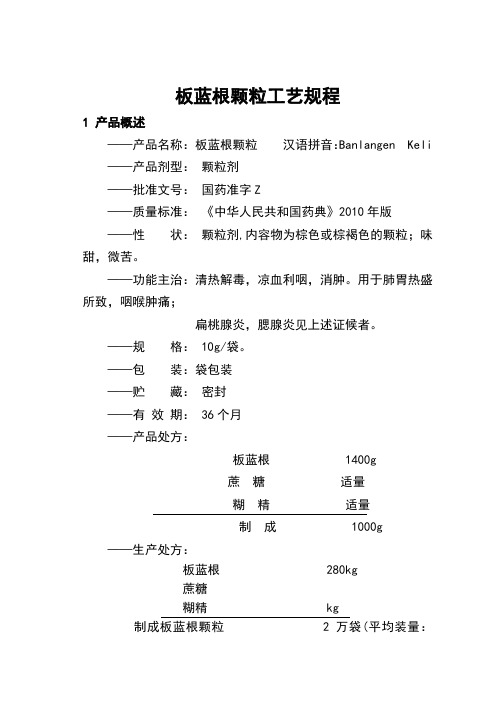

板蓝根颗粒工艺规程1 产品概述——产品名称:板蓝根颗粒汉语拼音:Banlangen Keli ——产品剂型:颗粒剂——批准文号:国药准字Z——质量标准:《中华人民共和国药典》2010年版——性状:颗粒剂,内容物为棕色或棕褐色的颗粒;味甜,微苦。

——功能主治:清热解毒,凉血利咽,消肿。

用于肺胃热盛所致,咽喉肿痛;扁桃腺炎,腮腺炎见上述证候者。

——规格: 10g/袋。

——包装:袋包装——贮藏:密封——有效期: 36个月——产品处方:板蓝根 1400g蔗糖适量糊精适量制成 1000g ——生产处方:板蓝根 280kg蔗糖糊精 kg制成板蓝根颗粒 2万袋(平均装量:10g/袋)第一部分中药提取前处理部分2 前处理、提取生产工艺流程2、1生产工艺过程板蓝根↓称量↓10倍量水→冷浸 8倍量水↓↓一次煎煮二次煎煮→残渣↓↓浓缩↓醇沉回收乙醇二次浓缩↓称量、包装 30万级洁净区———————————————————↓———————————————————板蓝根清膏蔗糖↓称量↓粉筛30万级洁净区包装、称量-----------------------------------------------------------------------------蔗糖粉操作过程及工艺条件2.2.1称量——依据生产指令领取原料,按《投料、称量工序标准操作程序》进行称量投料。

2.2.2 中药提取2.2.2.1 提取、浓缩——将经称量的板蓝根280kg投入多功能提取罐中,加药材10倍量的水2800L,冷浸1小时,再按《提取、浓缩、醇沉工序标准操作程序》煎煮二次,第一次煎煮2小时,第二次加水8倍量2240L,煎煮1小时。

——将上述提取液合并,进行过滤,滤材为:不锈钢滤网孔径为:60目。

——将上述滤液浓缩,温度为:60~70℃,真空度为:~ Mpa,蒸汽压力为:~,至浓缩液相对密度(50℃测)。

2.2.2.2 醇沉——按《提取、浓缩、醇沉工序标准操作程序》上述浓缩液移至醇沉罐中,放冷,按生产指令加入95%的乙醇,使含醇量为60%,搅拌,静置24小时。

板蓝根颗粒提取生产工艺规程

板蓝根颗粒提取生产工艺规程山西华元医药生物技术有限公司1.工艺概述1.1产品名称:板蓝根颗粒清膏1.2产品代码:TQ00121.3产品依据:《中国药典》2010年版一部800页1.4生产过程板蓝根净药材,煎煮二次。

第一次加8倍量水浸泡30分钟煎煮2小时,第二次加6倍量水煎煮1小时,煎液滤过,滤液合并,浓縮至相对密度为1.20(50℃时测),加乙醇使含醇量达60%,静置使沉淀,取上清液,回收乙醇并浓缩至相对密度为1.30-1.35(50℃时测)得到板蓝根颗粒浸膏。

1.5贮存条件:2-10℃不锈钢桶密封保存。

1.6贮存期限:3个月2.生产处方2.1处方(1袋)板蓝根 14g2.2生产批量(10万袋)板蓝根 1400kg3.生产工艺流程3.1生产工艺流程图图例:洁净区 一般生产区 物料3.2.生产环节质量控制4.生产操作要求4.1环境区域划分4.2操作过程及工艺要求4.2.1生产前检查根据《生产过程管理规定》做生产前检查,确认环境、设备等符合洁净要求,并有清场合格证,方可进行生产操作。

4.2.1.1检查生产用工器具、设备是否清洁,并在清洁有效期内。

如果超过有效期应重新清场并要求现场监控员检查,做好生产前清场记录。

4.2.1.2检查各种空白生产记录是否齐全,称量器具是否在校验期内。

根据设备操作规程,检查设备完好,水、电、汽、真空供应正常,方可投料生产。

4.2.2收料提取岗位负责人根据批生产指令和领料单,出库凭单,逐一核对物料品名、数量、规格、批号、检验合格报告单等正确无误后,转入药材暂存间(23001)。

4.2.3称量4.2.3.1设备4.2.3.2称量过程在投料间(23002)按照《称量配料岗位标准操作规程》操作,生产前按照《生产过程管理规定》进行检查,确认环境、设备等符合生产要求,并有清场合格证,方可进行生产操作。

采用磅秤称量。

按照《磅秤标准操作及维护保养规程》操作,根据批生产指令准确称量,称量严格执行双人复核制,称量人、复核人均应在记录上签名。

板蓝根药材提取车间工艺设计

模板使用说明(请在使用前详细阅读此说明!)1、各部分容可以直接打字输入,也可使用粘贴功能,但要保证粘贴容格式正确。

2、目录为自动生成模式,不要修改目录,论文完成后请右键单击目录区域,选择“更新域”即可。

各级标题一定要使用相应标题格式,否则在目录里不能体现。

3、论文中各种行间距请自行调整。

4、如本模板和《理工大学本科毕业设计(论文)撰写规》的规定不一至,以《理工大学本科毕业设计(论文)撰写规》的规定为准。

本模板仅供参考,请严格按照《理工大学本科毕业设计(论文)撰写规》完成论文。

如不会使用word的模板功能,请自行按《理工大学本科毕业设计(论文)撰写规》完成论文。

(请在完成论文后,打印论文前,删除本页容!)年处理2000吨板蓝根药材提取车间工艺设计摘要板蓝根是我国一味传统中药,是大青叶、菘蓝等的干燥茎、根,始载于《神农本草经》,在我国有着悠久的临床治疗历史。

板蓝根中可提取出多种化学成份,如:靛蓝、靛玉红、氨基酸、有机酸等有效物质,能够有效防治流行性乙型肝炎、急慢性肝炎、流行性腮腺炎、骨髓炎等病症,在抗菌、抗病毒、抗免疫系统疾病方面也有着很好疗效。

板蓝根颗粒剂因为其方便有效特点应用较广,本文将结合国家GMP车间设计相关规定,设计板蓝根提取车间。

主要对板蓝根颗粒剂的前处理和提取工艺进行讨论优化:前处理的工艺选择,水提醇沉与醇提水沉的优缺点,用正交试验法优化选出板蓝根提取的最佳工艺,设计提取车间工艺流程。

按照设计任务书给出数据进行物料衡算与热量衡算,计算车间的生产处理能力,根据计算结果进行设备选型,使满足车间生产要求。

最后进行车间平面布置,车间将按照传统四层设计。

车间的辅助设施设计也要符合国家规定,三废排出、安全防护等方面也会根据车间特点进行相应布局。

关键词板蓝根;提取;浓缩;车间设计Years processing 2000 tons of root of medicinal materials extraction workshopsengineeringAbstractRoot of the SARS virus has good why the curative effect? Why in Shanghai armour liver prowled the root when big popular? But times across, root of why influenza can play an important role again? Recently, guangzhou baiyun mountain hutchison whampoa TCM Co., LTD and state medical school first affiliated hospital virus lab reach agreement, will in the medical association member zhong nanshan devoted himself under the guidance of "TCM, the parties association study of antibiotic" root of antiviral mechanism. Root of medicine for nearly thousand years of history, has long been widely used in cold, especially the flu prevention, when the virus temperament popular, played the role of big root. However, the action mechanism and the root of the active ingredient in antiviral action still clear. According to expert analysis, root of at least three advantages. One is the application foundation. Baiyun mountain root of particles of market at present rate of 60%, are widely used in many areas are based, is consumer and the doctor's first drug. 2 it is technology accumulation. Yunshan root produced in the country's largest medicinal herbs first base, and the GAP of the fingerprint of using international advanced technology, and strictly control product quality. Third, and most important, is scientific research strength. According to introducing, this study will be in the international first-class virus expert academician nanbert zhong, under the guidance of Singapore studies abroad by just returning from a ZhangWeiDong of a research dr in baiyun mountain root for quality object, to particle flu virus, herpes virus virus for dozens of in vitro and in vivo from immunology, experiment research, discusses the root of such party irological antiviral mechanism. Guangzhou baiyun mountain hutchison whampoa Chinese medicine academy, said dr CengLingJie modern, the study not only help to furtherperfect blue root production link, improve product quality, still can let more people understanding Chinese root, which helps to explore international market.Keywords Root; Antiviral; Extraction; Workshop design目录摘要 (I)Abstract ...................................................... I I第1章绪论 (7)1.1 板蓝根的来源 (7)1.2 板蓝根的化学成分 (7)1.3 板蓝根的药理作用 (7)1.3.1 抗肿瘤作用 (7)1.3.2 抗菌作用 (8)1.3.3 抗病毒作用 (8)1.4 中药提取方法与应用 (9)1.5 主要设计容 (10)第2章生产工艺设计 (12)2.1 前处理 (12)2.1.1 风选 (12)2.1.2 洗药 (12)2.1.3 切片 (12)2.1.4 投药 (12)2.2 药物有效成分的提取与浓缩 (12)2.2.1 提取方法比较 (12)2.2.2 水提液浓缩 (13)2.2.3 醇沉 (14)2.3 干燥得浸膏 (14)2.4 生产工艺流程 (15)2.5 制药场总体设计 (16)2.5.1 总体设计原则 (16)2.5.2 车间布局原则 (17)2.6 本章小节 (17)第3章物料衡算及设备选型 (18)3.1 物料衡算 (18)3.1.1 生产制度 (18)3.1.2 前处理车间物料衡算 (18)3.1.3 提取车间物料衡算 (18)3.2 计算与设备选型 (19)3.2.1 预处理设备 (20)3.2.2 前处理车间技术要求 (20)3.2.3 提取及浓缩设备 (20)3.3 设备总表 (22)3.4 车间工艺平面布置说明 (22)3.5 车间技术要求 (23)3.6 本章小节 (23)第4章辅助设施设计 (25)4.1 辅助设施 (25)4.1.1 配电室 (25)4.1.2 通风 (25)4.1.3 洗手间、更衣间、消毒间和清洗间 (25)4.1.4 满足土建要求 (25)4.1.5 楼梯、安全门与人员通道 (25)4.1.6 采光 (25)4.1.7 办公区域 (26)4.2 环境保护与三废处理 (26)4.2.1 废气 (26)4.2.2 废水 (26)4.2.3 废渣 (26)4.2.4 环境保护 (26)4.3 安全防护 (27)4.3.1 醇沉工段 (27)4.3.2 职业安全卫生 (27)4.3.3 设备的安装 (27)4.3.4 安全操作 (27)4.4 其它 (28)4.5 本章小节 (28)结论 (29)致 (30)参考文献 (31)附录A (32)附录B (35)第1章绪论1.1板蓝根的来源白云山板蓝根为板蓝根之中最为著名的板蓝根。

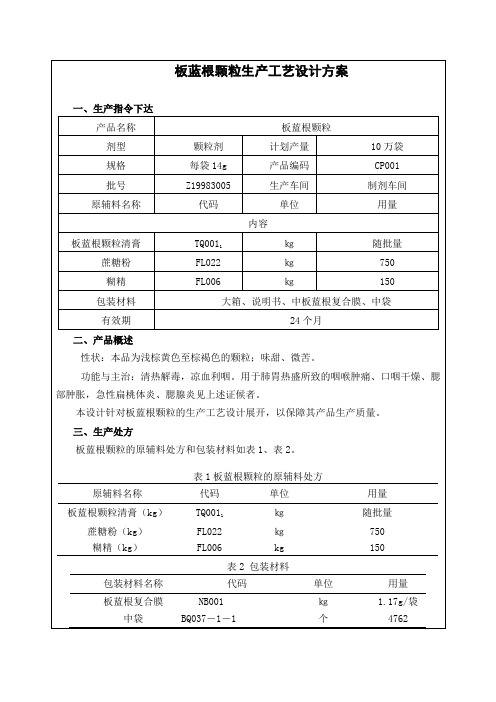

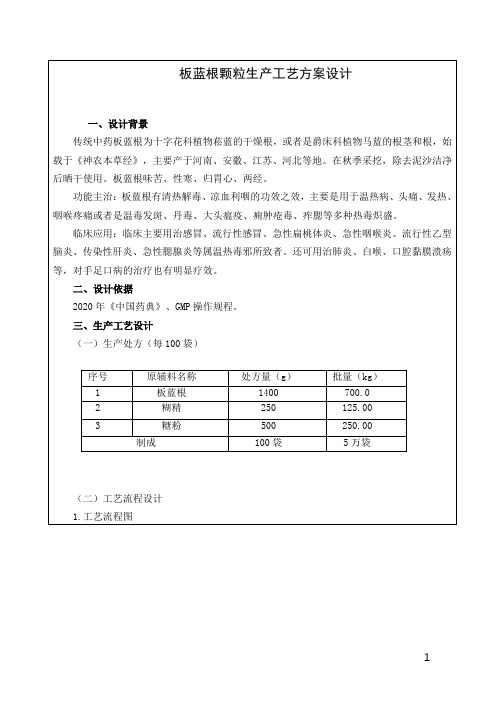

板蓝根颗粒生产工艺设计方案

说明书BQ037-1-2 张4762大箱WB037-1 套80 四、生产工艺流程板蓝根颗粒生产工艺流程如图1。

图1 板蓝根颗粒生产工艺流程图五、板蓝根颗粒的操作过程及工艺条件1.生产前的检查根据《生产过程管理规定》进行生产前检查。

检查生产用工器具、设备是否清洁,并在清洁有效期内。

如果超过有效期应重新清场并要求现场监控员检查,做好生产前清场记录。

检查各种空白生产记录是否齐全,称量器具是否在校验期内。

根据设备操作规程,检查设备的完好情况并空车试运行,空车运行正常方可投料生产2.领料①凭生产指令领取经检验合格、符合使用要求的板蓝根颗粒清膏、糊精、蔗糖粉,核对物料品名、规格、数量、QA复料,操作人员填写相关记录。

②原辅料贮存于原辅料暂存间内,一个整包装未能一次性用完时,将剩余原辅料称量后,按原包装密闭封存,附物料标示卡(一张置于两层聚乙烯袋中间,另一张贴在最外层聚乙烯袋上或物料桶外),置于拆包间,办理退库手续,并作为下一次优先使用。

3.称量称量配料,一种物料装入一个洁净塑料袋中,分别扎口密封(液体物料装入洁净的不锈钢容器内),并贴“物料标示卡”,注明物料名称、重量等。

4.粉碎称取好的蔗糖,在洁净区粉碎过筛间,按《粉碎过筛岗位标准操作规程》及《SF-320不锈钢粉碎机组标准操作及维护保养规程》要求,粉碎成80目细粉,用聚乙烯袋装好,进入称量配料间称重贴上“物料标示卡”,移至备料间,码放整齐备用。

5.湿法制粒将所有物料平均分成十份,分十次加入槽型混合机,先加蔗糖粉后加糊精然后进行干混合,干混10分钟后加入清膏,湿混20分钟,制成软材,用20目尼龙筛网制粒。

6.干燥将制好的湿颗粒均匀加入沸腾干燥机中,在80℃条件下干燥半小时按照设定的工艺步骤运行沸腾制粒机进行干燥,干燥阶段每10分钟记录一次进风温度、物料温度,从20分钟起每隔10分钟从取样口取约2g颗粒用快速水分测定仪测定水分,直至水分不超过3.0%。

颗粒检测水分合格后,停止干燥程序进入下一步冷却程序操作,出料。

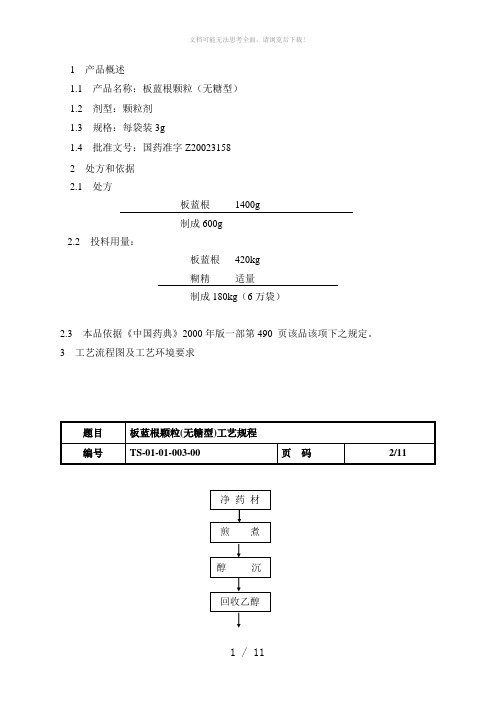

板蓝根颗粒(无糖型)工艺规程

1 产品概述1.1 产品名称:板蓝根颗粒(无糖型)1.2 剂型:颗粒剂1.3 规格:每袋装3g1.4 批准文号:国药准字Z200231582 处方和依据2.1 处方板蓝根1400g制成600g2.2 投料用量:板蓝根420kg糊精适量制成180kg(6万袋)2.3 本品依据《中国药典》2000年版一部第490 页该品该项下之规定。

3 工艺流程图及工艺环境要求一般生产区域 300 000级洁净生产区域4 操作过程及工艺条件: 4.1 原料炮制板蓝根:除去杂质,洗净,润透,切厚片,干燥。

4.2 煎煮:取板蓝根420kg ,置多能提取罐加饮用水煎煮二次,第一次加药材6倍量饮用水煎煮2小时,第二次加药材4倍量饮用水煎煮1小时,合并煎液,过120目筛。

4.3 清场:按清场SOP 清场,经检查合格后签发合格证。

4.4 浓缩:将滤液用外循环浓缩器(真空度0.06~0.07Mpa ,温度70℃~80℃)浓缩至药液相对密度1.20(50℃)备用。

4.5 清场:按清场SOP 清场,经检查合格后签发合格证。

4.6 醇沉:取浓缩液冷却至40℃加入高浓度乙醇使含醇量为60%,搅拌20分钟,静置24小时。

高浓度乙醇体积=药液体积×60%/(高浓度乙醇浓度-60%)4.7 清场:按清场SOP清场,经检查合格后签发合格证。

4.8 收膏:取上清液经减压浓缩罐(真空度0.06 Mpa左右,温度80℃以下)回收乙醇,再浓缩至约70kg,相对密度1.26~1.28(70℃~80℃)。

4.9 清场:按清场SOP清场,经检查合格后签发合格证。

4.10 清膏贮存:清膏在清膏收集车(净化级别为三十万级)中装入密封的容器内。

若24小时不能转入下道工序则需入冷库贮存,冷库贮存时间不得超过5天。

4.11 制粒:取糊精(量为180kg-清膏干物质量,分为2份)、甜菊素(量为180kg ×1%,分为2份)各一份,加入湿法混合制粒机搅拌槽中,高速混合5分钟,取一半清膏加入制粒机中高速混合剪切3~5分钟制软材,软材在颗粒机中用14目筛制粒,制出的湿颗粒置沸腾干燥机80℃中进行干燥,重复操作2次。

板蓝根颗粒剂提取车间设计说明书

板蓝根颗粒剂提取车间设计说明书专业制药工程班级制药101姓名梁楠学号 3100822039指导教师刘广钧二零一三年七月第一部分设计任务某药厂拟建年产2.5亿袋(10g/袋,合2500吨/年)板蓝根颗粒剂的提取车间,年工作日300天,三班生产,日有效工作时间20小时。

第二部分生产工艺选择及流程设计一、板蓝根的前处理将板蓝根净选除杂、清洗、润药。

处理过的板蓝根切厚片后干燥,再经紫外消毒后去提取区域提取。

二、板蓝根的水提和浓缩取前处理合格的板蓝根,至多能在提取罐中加饮用水煎煮二次,第一次加药材6倍量饮用水煎煮2小时,第二次加药材4倍量饮用水煎煮1小时,合并煎液,过120目筛。

将滤液用外循环浓缩器(真空度0.06—0.07Mpa,温度70℃--80℃)浓缩至药液相对密度为1.20(50℃)备用。

三、板蓝根的醇沉和粗品浸膏的收集将浓缩液加工业乙醇使醇含量达60%,离心,除去蛋白质,回收乙醇,并浓缩药液至适量。

取上清液经减压浓缩罐(真空度0.06Mpa左右,温度80℃以下)回收乙醇直至药液相对密度为1.26—1.28(70℃--80℃)。

浸膏在浸膏收集车(净化级别为三十万级)中装入密封的容积内。

若24小时不能转入下道工序则需要入库贮存,冷库贮存时间不得超过5天。

四、工艺方框流程图图1:板蓝根前处理方框工艺流程图图2:板蓝根水提方框工艺流程图图3:板蓝根醇沉方框工艺流程图五、工艺流程图见附图(1)。

第三部分 物料衡算和能量衡算一、物料衡算由于板蓝根产地不同,提取工艺不同,最后板蓝根多糖的得率也不同。

经查阅文献,板蓝根的得率在20%~30%之间。

为了方便计算,假设该工艺条件下,板蓝根多糖的得率为25%。

采用水提醇沉法进行工艺设计,板蓝根年生产量2500吨,则年投入药材量(忽略前处理过程药材损失)为10000吨。

年工作日为300天,每天三班倒(3批/天),有效工作时间为20小时,则可得出如下数据:每天投入药材量:10000/30033.3333W ==吨; 每批投入药材量:'/311.1111W W ==吨; 每批有效工作时间: 6.6667h =小时。

板蓝根颗粒提取生产工艺规程

板蓝根颗粒提取生产工艺规程山西华元医药生物技术有限公司1.工艺概述1.1产品名称:板蓝根颗粒清膏 1.2产品代码:TQ00121.3产品依据:《中国药典》2010年版一部800页 1.4生产过程板蓝根净药材,煎煮二次。

第一次加8倍量水浸泡30分钟煎煮2小时,第二次加6倍量水煎煮1小时,煎液滤过,滤液合并,浓縮至相对密度为1.20(50℃时测),加乙醇使含醇量达60%,静置使沉淀,取上清液,回收乙醇并浓缩至相对密度为1.30-1.35(50℃时测)得到板蓝根颗粒浸膏。

1.5贮存条件:2-10℃不锈钢桶密封保存。

1.6贮存期限:3个月2.生产处方 2.1处方(1袋)板蓝根 14g 2.2生产批量(10万袋) 板蓝根 1400kg 3.生产工艺流程 3.1生产工艺流程图图例:3.2.生产环节质量控制4.生产操作要求4.1环境区域划分4.2操作过程及工艺要求4.2.1生产前检查根据《生产过程管理规定》做生产前检查,确认环境、设备等符合洁净要求,并有清场合格证,方可进行生产操作。

4.2.1.1检查生产用工器具、设备是否清洁,并在清洁有效期内。

如果超过有效期应重新清场并要求现场监控员检查,做好生产前清场记录。

4.2.1.2检查各种空白生产记录是否齐全,称量器具是否在校验期内。

根据设备操作规 程,检查设备完好,水、电、汽、真空供应正常,方可投料生产。

4.2.2收料提取岗位负责人根据批生产指令和领料单,出库凭单,逐一核对物料品名、数量、规格、批号、检验合格报告单等正确无误后,转入药材暂存间(23001)。

4.2.3称量 4.2.3.1设备4.2.3.2称量过程在投料间(23002)按照《称量配料岗位标准操作规程》操作,生产前按照《生产过程管理规定》进行检查,确认环境、设备等符合生产要求,并有清场合格证,方可进行生产操作。

采用磅秤称量。

按照《磅秤标准操作及维护保养规程》操作,根据批生产指令准确称量,称量严格执行双人复核制,称量人、复核人均应在记录上签名。

板蓝根颗粒剂 车间工艺设计

设备选型

按照颗粒剂的生产要求,生产板蓝根颗粒剂 所需的设备为:

粉碎设备、筛分设备、制粒设备、干燥设备、 整粒设备、包装设备; 设备的选择将依据物料衡算的结果进行,并

选择生产任务匹配的相关设备

微生物限度等

生产管理

1工作岗位安排

2工作时间安排

班次制度 一班制 二班制 三班制

上岗时间

9:00~17:00

8:00~16:00

16:00~00:00

8:00~16:00

16:00~24:00 24:00~8:00

车间平面设计

车间组成 本车间总占地面积为110×52=5720m2。车间

主要由生产部门、生产辅助部门、生活部门和行 政部门组成。 车间工作区分配

年产6亿袋板蓝根颗粒剂 车间工艺设计

指导教师:XXX 第4小组 队员:XXX

主要内容

一、 前言 二、工艺流程设计 三、物料衡算 四、设备选型 五、工艺论证 六、质量检测

七、生产管理 八、车间平面设计 九、水系统 十、空调系统 十一、三废处理 结束语

前言

板蓝根颗粒用于清热解毒, 凉血利咽,急慢性咽炎、 急性扁桃体炎、病毒性感 冒、咽喉肿痛等症状,是 治疗感冒的首选药品。

参数规格

10800 m3/h 950 mmH2O

45kw 1.1kw 11rpm 451kg/h 15-30min 1353kg/h 45kw 1000×2900×3850mm

包装设备:沸腾型干燥机

表5 XF型全自动颗粒定量包装机技术参数

名称

包装速度 总功率 计量范围 制袋尺寸 外形尺寸

板蓝根颗粒生产工艺方案设计

2.操作过程⑴粉碎称量蔗糖,之后在洁净区内粉碎过筛,过筛时按照《粉碎过筛岗位标准操作规程》及《SF-320 不锈钢粉碎机组标准操作及维护保养规程》的要求,粉碎成79目细粉,装于聚乙烯袋,于进入称量配料间,称重,贴上“物料标示卡”,然后移至备料间码放整齐,待用。

⑵称量、配料依据批生产指令,在洁净区称量配料间中进行称量配料,依据《称量配料岗位操作规程》操作。

20Kg 及 20Kg 以下的物料采用 LT2OK 电子秤称,20Kg 以上的物料用TCS150 电子秤称量,依照《电子计价台秤标准操作及维护保养规程》进行操作。

称量配料时严格执行双人复核制,即称量人、复核人均需在记录上记录、签名。

物料分别装于洁净袋中,扎口密封(液体物料装入洁净的不锈钢容器内),贴上“物料标(8)入库单独包装包装好的成品的零头,标注名称、数量,置于显眼位置,整包装的需按照《入库管理规定》入库。

3.工艺卫生与环境卫生(1)工艺卫生及标准①除打码、外包装外,余则均为 D 级洁净区。

②生产所涉及到的设备、容器具等均应清洁,按相应的清洁规程进行清洁、消毒。

生产结束后需进行清场,合格后方能进行下次生产。

(2)环境卫生要求及标准①一般生产区环境要求;②顶棚、墙面、门窗洁净完好见本色,无浮尘、无渗漏、无霉斑、无不清洁的死角;③生产区设备、建筑内表面应定期按规定程序清洁;④地面光滑、清洁、平整、无杂物、无积水;⑤工房严密,不能有啮齿类动物及其他害虫;⑥设备、工具、容器、物料、桌柜按定置管理要求放置,保持表面洁净;⑦生产场所不得吸烟、睡觉、吃饭,不得存放与生产无关的物品及私人杂物。

(三)主要生产设备序号设备名称材质产地数量生产能力1 洗药机不锈钢常熟 1 300-500kg/h2 润药机不锈钢常熟 1 60-800kg/h3 往复式切药机碳钢常熟 1 80-800kg/h4 多功能提取罐不锈钢南京 1 2000kg5 单效外循环蒸发器不锈钢浙江 1 1000L6 低温真空干燥箱不锈钢南京 1 32个烘盘7 粉碎机组不锈钢烟台 2 20-400kg/h8 湿法制粒机不锈钢丹东 1 220kg9 沸腾干燥床不锈钢丹东 1 90-320kg10 整粒机不锈钢丹东 1 100-300kg11 三维混合机不锈钢丹东 1 800kg图一洗药机图二低温真空干燥箱图三整粒机图四三维混合机(四)原辅料、包装材料的消耗定额及物料平衡1.原辅料消耗定额(每批)序号品名消耗定额(%)1 板蓝根1032 蔗糖1053 糊精1004 甜菊1002.包装材料消耗定额(每批)品名单位消耗定额复合膜Kg 110%大包装袋个110%说明书张100.2%大箱个100%装箱单张100%胶带卷100%打包带Kg 100%3.物料平衡。

板蓝根颗粒生产工艺设计方案

时,95-100℃煎煮2小时。

煎液通过罐底筛网及管道过滤器泵入提取液储罐中;第二次加8倍药材量的饮用水(1950L±50L),通蒸汽加热煮沸,沸腾之后调整蒸汽量保持罐内微沸,开始计时,95-100℃煎煮2小时。

煎液通过罐底筛网及管道过滤器泵入提取液储罐中;第三次加8倍药材量的饮用水(1950L±50L),通蒸汽加热煮沸,沸腾之后调整蒸汽量保持罐内微沸,开始计时,95-100℃煎煮2小时。

煎液通过罐底筛网及管道过滤器泵入提取液储罐中。

每锅三次提取液总量约4600L---5200L,每批1锅三次提取液总量约4600L---5200L。

2.浓缩:执行《NS-1500双效浓缩器标准操作规程程》、《储罐标准操作规程》。

将提取滤液抽至双效浓缩器中,通蒸汽加热,蒸汽压力控制0.2-0.4MPa,真空度控制-0.05—-0.08MPa,温度为75-85℃浓缩,减压浓缩至相对密度1.10(80℃)的清膏,将清膏抽至球形浓缩器中或浓缩液储罐中。

3.醇沉:按《提取、浓缩、醇沉工序标准操作程序》上述浓缩液移至醇沉罐中,放冷,按生产指令加入95%的乙醇,使含醇.量为60%,搅拌,静置24小时。

抽取上清液。

按生产指令滤渣用60%乙醇洗涤,洗液按上清液滤过方法滤过。

(二)收膏执行《HSQ-500L球形浓缩器标准操作规程程》、《储罐标准操作规程》。

将清膏抽至球形浓缩器中通蒸汽加热,蒸汽压力控制0.2-0.4MPa,真空度控制-0.05—-0.08MPa,温度为75-85℃浓缩,减压浓缩至相对密度1.28~1.32(80℃)的稠膏,打开出料阀用已称量、洁净带盖可密封的周转桶收集出料口流出的稠膏,同时通知检查人员取样。

收膏率限度为70%-100%。

(三)蔗糖粉碎1.粗碎核对待粗碎的蔗糖的名称、批号、数量等,复核无误后,执行《CSJ-250粗碎机标准操作规程程》,将CSJ-250粗碎机装上4目筛网;将收料布袋的一端绑紧于出料口,另一端放入带有洁净药用低密度聚乙烯袋的盛装桶中接料。

板蓝根颗粒提取车间工艺流程

板蓝根颗粒提取车间工艺流程英文回答:Boardberry Granule Extraction Workshop Process Flow.1. Raw Material Preparation.Raw boardberry roots are cleaned, sorted, and crushed into granules.2. Extraction.The granules are extracted with hot water in a series of extraction tanks. The temperature and extraction time are controlled to optimize the extraction efficiency.3. Filtration.The extracted liquid is filtered to remove impurities and suspended solids.4. Concentration.The filtered extract is concentrated using a vacuum evaporator or reverse osmosis to increase the concentration of boardberry compounds.5. Spray Drying.The concentrated extract is spray dried to produce boardberry granules. The spray drying process involves atomizing the extract into fine droplets and drying them in a hot air stream.6. Standardization.The boardberry granules are standardized to ensure consistent quality. This involves testing for active ingredients and adjusting the composition if necessary.7. Packaging and Storage.The standardized boardberry granules are packaged in airtight containers and stored in a cool, dry place.中文回答:板蓝根颗粒提取车间工艺流程。

板蓝根颗粒提取车间工艺流程

板蓝根颗粒提取车间工艺流程下载温馨提示:该文档是我店铺精心编制而成,希望大家下载以后,能够帮助大家解决实际的问题。

文档下载后可定制随意修改,请根据实际需要进行相应的调整和使用,谢谢!并且,本店铺为大家提供各种各样类型的实用资料,如教育随笔、日记赏析、句子摘抄、古诗大全、经典美文、话题作文、工作总结、词语解析、文案摘录、其他资料等等,如想了解不同资料格式和写法,敬请关注!Download tips: This document is carefully compiled by the editor. I hope that after you download them, they can help yousolve practical problems. The document can be customized and modified after downloading, please adjust and use it according to actual needs, thank you!In addition, our shop provides you with various types of practical materials, such as educational essays, diary appreciation, sentence excerpts, ancient poems, classic articles, topic composition, work summary, word parsing, copy excerpts,other materials and so on, want to know different data formats and writing methods, please pay attention!板蓝根是一种广泛应用于中医药领域的草药,具有清热解毒、抗病毒、抗炎等功效。

年产6亿袋板蓝根颗粒剂车间工艺设计

年产6亿袋板蓝根颗粒剂车间工艺设计

板蓝根颗粒剂是一种中药,其生产车间应该具备以下的工艺流程:

1. 原材料准备:板蓝根、黄芩等原材料需要通过空气分选机等设备进行筛选、去除杂质等处理。

2. 粉碎:对原材料进行粉碎,需采用颗粒状或粉末状的形式。

3. 过筛:将粉碎后的原材料进行过筛处理,将不符合要求的原材料及杂质去除。

4. 混合:将板蓝根、黄芩等草药按照配比要求混合在一起。

5. 浸膏:将混合后的药料浸泡在水中静置几小时,待药力溶入水中。

6. 过滤:将药液通过过滤机进行深度过滤,将大部分浮游物质及杂质过滤掉。

7. 液化:将过滤后的板蓝根颗粒液通过熬制、蒸馏等方法进行液化处理,使其达到理想的浓度和粘度。

8. 干燥:将液化后的药液通过喷雾干燥机或其他干燥设备进行干燥处理,制成粒状或粉状的板蓝根颗粒剂。

9. 包装:将干燥后的板蓝根颗粒剂进行包装,依据所需规格进行包装,封装并保质期等信息。

以上是基本的板蓝根颗粒剂车间工艺流程,具体的车间设计需要根据生产要求、工艺流程、设备选型等多方面因素进行综合考虑,确保生产安全和生产质量。

板蓝根颗粒剂提取车间设计说明书电子教案

板蓝根颗粒剂提取车间设计说明书专业制药工程班级制药101姓名梁楠学号 3100822039指导教师刘广钧二零一三年七月第一部分 设计任务某药厂拟建年产2.5亿袋(10g/袋,合2500吨/年)板蓝根颗粒剂的提取车间,年工作日300天,三班生产,日有效工作时间20小时。

第二部分 生产工艺选择及流程设计一、板蓝根的前处理将板蓝根净选除杂、清洗、润药。

处理过的板蓝根切厚片后干燥,再经紫外消毒后去提取区域提取。

二、板蓝根的水提和浓缩取前处理合格的板蓝根,至多能在提取罐中加饮用水煎煮二次,第一次加药材6倍量饮用水煎煮2小时,第二次加药材4倍量饮用水煎煮1小时,合并煎液,过120目筛。

将滤液用外循环浓缩器(真空度0.06—0.07Mpa ,温度70℃--80℃)浓缩至药液相对密度为1.20(50℃)备用。

三、板蓝根的醇沉和粗品浸膏的收集将浓缩液加工业乙醇使醇含量达60%,离心,除去蛋白质,回收乙醇,并浓缩药液至适量。

取上清液经减压浓缩罐(真空度0.06Mpa 左右,温度80℃以下)回收乙醇直至药液相对密度为1.26—1.28(70℃--80℃)。

浸膏在浸膏收集车(净化级别为三十万级)中装入密封的容积内。

若24小时不能转入下道工序则需要入库贮存,冷库贮存时间不得超过5天。

四、工艺方框流程图图1:板蓝根前处理方框工艺流程图除杂板蓝根原药材清洗切厚片干燥紫外消毒提取区域润药图2:板蓝根水提方框工艺流程图图3:板蓝根醇沉方框工艺流程图五、工艺流程图见附图(1)。

三十万洁净区上 清 液浓缩液 60%工业乙醇离心除蛋白浓缩回收乙醇减压浓缩罐浓缩浸膏收集车装密封容器冷库储存三十万级洁净区 提取罐2水提净板蓝根 提取罐1水提过120目筛外循环浓缩器浓缩存放第三部分 物料衡算和能量衡算一、物料衡算由于板蓝根产地不同,提取工艺不同,最后板蓝根多糖的得率也不同。

经查阅文献,板蓝根的得率在20%~30%之间。

为了方便计算,假设该工艺条件下,板蓝根多糖的得率为25%。

板蓝根颗粒说明书

板蓝根颗粒说明书请仔细阅读说明书并按说明使用或在药师指导下购买和使用[药品名称] 通用名称:板蓝根颗粒汉语拼音:banlangen keli 商品名称:嘉应牌板蓝根颗粒[成份] 板蓝根。

辅料为糊精、蔗糖。

[性状] 本品为棕色或棕褐色的颗粒;味甜、微苦。

[功能主治]清热解毒,凉血利咽。

用于肺胃热盛所致的咽喉肿痛、口咽干燥;急性扁桃体炎见上述证候者。

[规格]每袋装10克[用法用量] 开水冲服。

一次5~10克(含蔗糖),一日3~4次。

[不良反应]尚不明确[禁忌]尚不明确[注意事项]1. 忌烟酒、辛辣、鱼腥食物。

2. 不宜在服药期间同时服用滋补性中药。

3. 糖尿病患者及有高血压、心脏病、肝病、肾病等慢性病严重者应在医师指导下服用。

4. 儿童、孕妇、哺乳期妇女、年老体弱、脾虚便溏者应在医师指导下服用。

5. 扁桃体有化脓或发热体温超过38.5℃的患者应去医院就诊。

6. 服药3天症状无缓解,应去医院就诊。

7. 对本品过敏者禁用,过敏体质者慎用。

8. 本品性状发生改变时禁止使用。

9. 儿童必须在成人监护下使用。

10. 请将本品放在儿童不能接触的地方。

11. 如正在使用其他药品,使用本品前请咨询医师或药师。

[药物相互作用]如与其他药物同时使用可能会发生药物相互作用,详情请咨询医师或药师。

[贮藏] 密封。

[包装] 铝塑包装,每袋装10克,每包装20袋。

[有效期]36个月[执行标准]《中国药典》2005年版一部[批准文号] 国药准字z44020302 [说明书修订日期][生产企业] 企业名称:广东嘉应制药股份有限公司生产地址:广东省梅州市东升工业园b区如有问题可与生产企业联系板蓝根颗粒说明书请仔细阅读说明书并按说明使用或在药师指导下购买和使用[药品名称] 通用名称:板蓝根颗粒汉语拼音:banlangen keli 商品名称:嘉应牌板蓝根颗粒[成份] 板蓝根。

辅料为糊精、蔗糖。

[性状] 本品为棕色或棕褐色的颗粒;味甜、微苦。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

板蓝根颗粒剂提取车间设计说明书专业制药工程班级制药101姓名梁楠学号3100822039指导教师刘广钧二零一三年七月第一部分设计任务某药厂拟建年产2.5亿袋(10g/袋,合2500吨/年)板蓝根颗粒剂的提取车间,年工作日300天,三班生产,日有效工作时间20小时。

第二部分生产工艺选择及流程设计一、板蓝根的前处理将板蓝根净选除杂、清洗、润药。

处理过的板蓝根切厚片后干燥,再经紫外消毒后去提取区域提取。

二、板蓝根的水提和浓缩取前处理合格的板蓝根,至多能在提取罐中加饮用水煎煮二次,第一次加药材6倍量饮用水煎煮2小时,第二次加药材4倍量饮用水煎煮1小时,合并煎液,过120目筛。

将滤液用外循环浓缩器(真空度0.06—0.07Mpa,温度70℃--80℃)浓缩至药液相对密度为1.20(50℃)备用。

三、板蓝根的醇沉和粗品浸膏的收集将浓缩液加工业乙醇使醇含量达60%,离心,除去蛋白质,回收乙醇,并浓缩药液至适量。

取上清液经减压浓缩罐(真空度0.06Mpa左右,温度80℃以下)回收乙醇直至药液相对密度为1.26—1.28(70℃--80℃)。

浸膏在浸膏收集车(净化级别为三十万级)中装入密封的容积内。

若24小时不能转入下道工序则需要入库贮存,冷库贮存时间不得超过5天。

四、工艺方框流程图图2:板蓝根水提方框工艺流程图图3:板蓝根醇沉方框工艺流程图五、工艺流程图见附图(1)。

第三部分 物料衡算和能量衡算一、物料衡算由于板蓝根产地不同,提取工艺不同,最后板蓝根多糖的得率也不同。

经查阅文献,板蓝根的得率在20%~30%之间。

为了方便计算,假设该工艺条件下,板蓝根多糖的得率为25%。

采用水提醇沉法进行工艺设计,板蓝根年生产量2500吨,则年投入药材量(忽略前处理过程药材损失)为10000吨。

年工作日为300天,每天三班倒(3批/天),有效工作时间为20小时,则可得出如下数据:每天投入药材量:10000/30033.3333W ==吨; 每批投入药材量:'/311.1111W W ==吨; 每批有效工作时间: 6.6667h =小时。

(一)水提工段由于板蓝根至多能在提取罐中加饮用水煎煮二次,因此此工艺采取煎煮两次的方法,第一次加药材6倍量饮用水煎煮2小时,第二次加药材4倍量饮用水煎煮1小时。

假设每批有效工作时间内第一次煎煮可操作三次,第二次煎煮可操作六次,则有: 第一次煎煮每次操作投药量:'1/3 3.7037W W ==吨;第一次煎煮每次操作加水量:11622.2222S W ==吨。

假设第一次煎煮的提取率为25%,且忽略药渣带走的水分,则第一次煎煮完成后, 每批药材可得药液量:'1125%369.4444L W S =⨯+=吨; 每批药材可得药渣量:'175%14.8148Z W =⨯=吨。

由以上数据可知,第二次煎煮的投料和出料数据如下: 第二次煎煮每次操作投药量:21/6 2.4691W Z ==吨; 第二次煎煮每次操作加水量:2249.8765S W ==吨。

假设第二次煎煮的提取率为5%,且忽略药渣带走的水分,则第二次煎煮完成后, 每批药材可得药液量:2125%659.9997L Z S =⨯+=吨;每批药材可得药渣量:2195%14.0741Z Z =⨯=吨。

(废渣)则经过水提工段后,每批药材产生的总的药液量为:12129.4441L L L =+=吨,假设所提成分在药液中的体积可忽略不计,则总的药液体积为:312(36)/=125.9256m V S S ρ=+水;此时药液密度为:=/ 1.0279L V ρρ=药水。

药液过120目筛后可至浓缩工段浓缩。

(二)浓缩工段(外循环浓缩器浓缩)每批处理药液量3125.9256m ,则要求浓缩设备的总生产能力为318.8889m /h 。

由于要求浓缩后药液相对密度为 1.25,则需蒸去3111.8496m ,浓缩液的体积为314.076m ,质量为17.595吨。

(三)醇沉工段每批处理药液量为314.076m ,则需加工业乙醇321.114m 使乙醇含量为60% ,且醇沉设备的总生产能力不得小于35.28m /h 。

离心,除去蛋白质,蒸发回收乙醇至药液体积一半,此时药液相对密度大约为1.2。

(四)收膏工段取醇沉工段浓缩液的上清液经减压浓缩罐蒸发回收乙醇。

每批处理量约为317.59m ,减压浓缩罐的总生产能力不得小于32.64m /h 。

要求经此工段后浓缩液相对密度1.26—1.28,则需蒸去约34.6m 的溶剂。

每批可得粗品浸膏约16.5吨。

二、热量衡算能量衡算是以车间物料衡算的结果为基础进行的,所以车间物料衡算是进行车间能量衡算的首要条件。

能量衡算的主要依据是能量守恒定律,其数学表达形式为能量守恒基本方程:环境输入到系统的能量=系统输出到环境的能量+系统内积累的能量对于制药车间工艺设计中的能量衡算,许多项目可以忽略,车间能量衡算的目的是要确定设备的热负荷,而且在药品生产过程中热能是最常用的能量表现形式,所以能量衡算可简化为热量衡算。

当内能、动能、势能的变化量可以忽略且无轴功时,根据能量守恒方程式可以得出以下热量平衡方程式:654321Q Q Q Q Q Q ++=++式中 1Q ------物料带入设备的热量.KJ2Q ------加热剂或冷却剂传给设备所处理物料的热量.KJ 3Q ------过程热效应.KJ4Q ------物料离开设备所带走的热量.KJ 5Q ------加热或冷却设备所消耗的热量.KJ 6Q ------设备内环境散失的热量.K J在热量衡算过程中的2Q ,即设备热负荷,是衡算的主要目的。

(一)板蓝根提取工段热量衡算板蓝根的提取工段工艺流程中,需要计算出加热水蒸气的用量W 蒸,以及药液沸腾蒸发回流所需冷凝水的量c W 。

因为板蓝根提取过程中无化学反应,仅发生物理变化,故3Q =0。

1、2Q 的计算设基准温度0t 0=,物料进料温度为1t 25C =︒,出料温度为2t 95C =︒ 查资料得01t t -之间的平均温度下的定压比热容:板蓝根的比热容1 1.5/(kg )p C KJ C =⋅︒,水的比热容2 4.195/(kg )p C KJ C =⋅︒。

按公式计算1Q :111102101(t -t (t -t P P Q W C C S =+))=3.707×1000×1.5×25+22.2222×1000×4.195×25=2469565.725KJ/批查资料得02t t -之间的平均温度下的定压比热容:由于提取液浓度很稀接近于水,则比热容近似为水的比热容为p3 4.174/(kg )C KJ C =⋅︒,3 4.174/(kg )p C KJ C =⋅︒。

95C ︒下水蒸汽的汽化潜热r=2270.9/kg KJ则按公式计算4Q :411203206()()P p Q W C t t LC t t W r =-+-+=3.707×1000×1.5×95+43.15×1000×4.174×95+937.5×2270.9 =17641725.4 KJ/批根据经验,板蓝根提取工艺计算(56Q Q +)一般为(456Q Q Q ++)的10%, 即 56456()10%Q Q Q Q Q +=++⨯Q5+Q6=0.1/0.9×Q 4=408370.276 KJ/批 由公式123456Q Q Q Q Q Q ++=++得:24561Q Q Q Q Q =++- =3675332.487+408370.276-408906.58 =3674796.183 KJ/批2、提取加热蒸汽用量W 蒸的计算提取加热用蒸汽在10.475pa r 2119.3/kg P K KJ ==汽化潜热按公式计算加热蒸汽用量W 蒸:2r Q W =蒸W 蒸=3674796.183/2119.3=1733.97kg/批3、提取冷凝水用量c W 的计算平均温度下C ︒=+=352/2545t 的定压比热容为4.174/(kg )KJ C ⋅︒则提取罐中药液沸腾蒸发回流所产生的热量等于冷凝水吸收的热量: )(226t t C W r W P c -=由式子得冷凝水消耗量:Wc=937.50×2270.9/4.174/(45-25)=25502.74 k g/批(二)板蓝根浓缩工段热量衡算蒸发浓缩的依据是利用溶剂具有挥发性而溶质不挥发的特性使两者实现分离。

1、进料比的计算以1批为基准,忽略操作过程物料损失,物料以平行方式进料。

设进料比为x ,设第一效蒸发量为1M ,第二效蒸发量为2M ,则 1212x M M M M M =+=,推出:12x 1x1xM M M M ==++,,同理可推出第一效进料量1x 1xF F =+,浓缩液出量1x 1xL L =+,第二效进料量21xF F =+,浓缩液出量21xL L =+,对第二效进行热量衡算(第二效加热蒸汽为第一效产生的量,过程中无热量补给) 123456Q Q Q Q Q Q ++=++由于本操作属于纯物理操作故30Q =,设基准温度0t 0=,物料进料温度1t 25=℃由于浓缩真空度为0.03~0.05Mpa,取P=0.04Mpa,物料出料温度275t C =。

由于提取液浓度很稀接近于水,0~25℃物料平均温度下的比热容近似于水的比热容1 4.195/(kg )C KJ C =⋅︒。

其中 12110()Q F C t t =- 由于浓缩液浓度很稀接近于水,0~75℃物料平均温度下的定压比热容近似于水的比热容2 4.174/()C KJ kg C =⋅,75℃时蒸汽的汽化热22312.2/r KJ kg =212Q M r = 4222022()Q L C t t M r =-+根据经验 56456()10%Q Q Q Q Q +=++⨯则 []211012222022t -t M r L t -t M r 10.10.9F C C +=++()()() 将数据代入式子:3416.670/(1+x)×4.195×25+1709.018x/(1+x )×2312.2=[1707.652/(1+x)×4.174×75+1709.018/(1+x) ×2312.2] ×(1/0.9)得: x=1.171 由此可得:第一效加料量F1=xF /(1+x)=1.171×3416.670/(1+1.171)=1842.893 k g/批第二效加料量F 2= F- F1=3416.670-1842.893=1573.777 kg/批 第一效蒸发量M1= x M/(1+x )=1709.018×1.171/(1+1.171)=921.815 kg/批第二效蒸发量M2= M- M1=1709.018-921.815=787.203 kg/批第一效浓缩量L1= x L/(1+x )=1707.652×1.171/(1+1.171)=921.078 kg/批第二效浓缩量L 2= L - L 1=1707.652-921.078=786.574 kg/批2、浓缩加热蒸汽用量D 蒸的计算提取加热用蒸汽在10.475pa 150C r 2119.3/kg P K KJ ︒==,饱和温度约,汽化潜热第一效能量衡算式:123456Q Q Q Q Q Q ++=++(30Q =)11110()Q F C t t =- 4122012()Q L C t t M r =-+ 根据经验 56456()10%Q Q Q Q Q +=++⨯ 带入数据计算出Q2=(921.078×4.174×75+921.815×2312.2)/0.9-1842.893×4.195×25=2495353.380KJ/批21Q D r =蒸 蒸汽用量 D 蒸=2495353.380/2119.3=1177.442 K J/批 3、浓缩冷凝水用量的计算平均温度下t 4525/235C =+=︒的定压比热容为4.174/(kg )KJ C ⋅︒,则双效外循环蒸发器中蒸出的水所产生的热量等于冷凝水吸收的热量: 2221()c P M r M C t t =-由式子可得冷凝水消耗量:Mc=787.203×2312.2/4.174/(45-25)=21803.675kg/批第四部分设备选择按照抗病毒颗粒剂药材的提取要求,处理板蓝根所需的设备:洗药设备、润药设备、切药设备、干燥设备、提取设备、浓缩设备、醇沉设备;设备的选择将依据物料衡算的结果进行,并选择与提取任务匹配的相关设备。