选煤厂重介质旋流器课件.pptx

选矿机械第三章重介质选煤

•积小、重量轻。 •(•3•)立轮重介质分选机传动机构简单,故不易损坏,事故

•少;斜轮则传动机构较复杂,事故多,因而维修工作量大。

•(•4•)重介分选机工作中的磨损情况,立轮比斜轮要•轻,如

•排矸轮、分选槽等寿命均在•5•年以上。

PPT文档演模板

PPT文档演模板

•图•2••-4••-14 •太司卡重介质分选机结构图

选矿机械第三章重介质选煤

•立轮重介质分选机较斜轮重介质分选机有更多的优点,主要 •有:

•(•1•)在分选槽内立轮产生涡流的流动方向与沉物的沉降方

•向一致,所以对分选过程影响不大;斜轮在分选槽内所产生的 •涡流运动方向与沉物的沉降方向相反,并同时造成一个水平旋 •转的涡流,不仅影响分选效果,而且降低处理量。

•(•4•)•由于分选槽内有上升悬浮液流使悬浮液比较稳定,分选

•机可使用中等细度的加重质,即小于 •325•目(•<0.04•mm•)•占

•40%~50%•已达到细度要求。

PPT文档演模板

选矿机械第三章重介质选煤

PPT文档演模板

选矿机械第三章重介质选煤

•(二)立轮重介分选机

•立轮重介分选机作为块煤分选设备,在国外应用较多。 •常见的有德国的太司卡(•TESKA•)•型和波兰的滴萨(•DISA•) •型立轮重介质分选机。我国•70•年代初期研制了•JL•1.8•型立轮重介 •质分选机。安装在汪家寨选煤厂,用来洗选跳汰机的中煤,获 •得良好效果。在此基础上•80•年代初又设计了•JL•2.5•型立轮重介质 •分选机,用以处理•50~300•mm•粒级的块煤排矸。

•7••- 入料槽;•8••-分选槽底部;•9••-操作平台;•10••- 提升轮传动装置;•11••- 定位辊; •12••- 导向辊;•13••- 传动皮带;•14••- 浮物刮板(•P•1•、•P•2•分别为作用在横向及纵向支承梁上的重力)

选煤常识-重介质旋流器

形式和以前的一样,时间为5月22日三产品重介质旋流器三产品重介质旋流器,用一种密度的悬浮液系统可选出三种最终产品,省掉了一套高密度悬浮液系统及设备,大大简化了工艺流程。

设备,投资和厂房体积均可降低15%以上。

一、大型无压三产品旋流器系统及特点1、大型无压三产品旋流器的结构、原理及工作过程(见图6—12)。

图6—12大型无压给料三产品旋流器是由一台圆筒形旋流器和一台圆筒圆锥旋流器串联而成的设备,原煤由刮板给入,一段旋流器悬浮液由泵给入。

其分选过程是重产物在旋流器内沿筒壁形成外螺旋由底流口排出,轻产物在旋流器中心形成内螺旋由溢流口排出,从低密度到高密度。

在第一段旋流器中不但可以把原煤分成两种产品,而且还把进入第二段旋流器的悬浮液浓缩到需要的密度。

重产品与浓缩后的悬浮液一起经连接管给入第二段旋流器进行再选,最终获得中煤和矸石。

2、大型无压给料三产品旋流器系统的特点①入洗粒度范围较宽,有效分选下限低。

跳汰机入料粒度50mm以下,分选下限0.5mm,而三产品旋流器入料粒度80mm以下,可有效分选到0.3mm。

②次生煤泥少。

由于物料靠自重进入旋流器,介质液由泵沿切线给入,减少了物料之间的碰撞机率,且重产物运行路线短,从而可减少3—5%次生煤泥量,旋流器分选时间短,水量小,可减少泥化,更有利于易泥化煤的分选;可使浮选系统入料量大幅度减少,预计可减少1/4入浮煤泥量,从而降低了浮选的成本。

③分选精度高。

用三产品重介旋流器洗选,由于采用轴向中心给料,减少了界面上循环物料的干扰,提高了分选效果,一般Ep1≤0.04,Ep2≤0.06。

也使原煤分选易于控制,矸石损失降低,精煤产率提高。

与跳汰工艺相比,用三产品重介旋流器洗选,可提高产率5%左右,使矸石损失降至3%以下,而且可保证精煤质量。

④有利于实现自动化控制,减小工作量,降低劳动强度。

⑤整个系统简单有效。

下面是三产品重介旋流器流程示意图,图6—13。

图6—13⑥容易实现煤泥重介分选。

重介质选矿学习.pptx

第12页/共131页

5、对磁铁矿加重质的要求

重介质选煤厂利用磁铁矿粉作加重质时,磁铁矿 粉的磁性物含量越高,加重质的回收再使用的数量 也越大,介质耗资少,生产费用可有所降低。还有 加重质粒度愈细,悬浮液密度也越稳定,在悬浮液 中为起稳定作用所需掺入的煤泥量也相应减少,悬 浮液密度的真实性越高,分选效率也会越佳。

第22页/共131页

第23页/共131页

结构化流体的流变特性:当外力小,只变形而不流动,当处 力克服一定切应力后,流动。

du 0 dh

当速度梯度达一定时,结构化被破坏。 (三)影响悬浮液粘度的主要因素 1、加重质性质对悬浮液粘度的影响

由于悬浮液的粘度和结构化的形成与加重质的比表面积有关, 因此,一切与比表面积有关的加重质性质,如粒度、形状及含泥 量等均对悬浮液视粘度有影响。

我国1982年研制成功的DBZ型重介质旋流器,是采用 浮选尾矿或矸石粉作为加重质,用以分选跳汰机中煤、矿 井废弃的矸石或小于13mm的洗矸,不仅节省大量磁铁矿的 精矿粉、而且为我国从煤矸石中回收煤炭,减轻矸石山对 环境的污染,提供了即经济又简便的工艺方法。

重介质选矿配制悬浮液时所用的各种加重质

第6页/共131页2Fra bibliotek含泥量的影响悬浮液中若混有一部分微细粒级的泥质,将使悬浮液粘 度显著增大。因泥质物粒度细,表面积大,不但使悬浮液 流动时内摩擦力变大,而且使悬浮液容易结构化。泥质的 存在往往使悬浮液粘度增大到0.5-1.0倍,在个别情况下, 甚至使悬浮

第25页/共131页

液完全丧失流动性,从而起不到分选介质的作用。 矿泥含量对硅铁悬浮液粘度的影响如图6-7所示。所指的矿

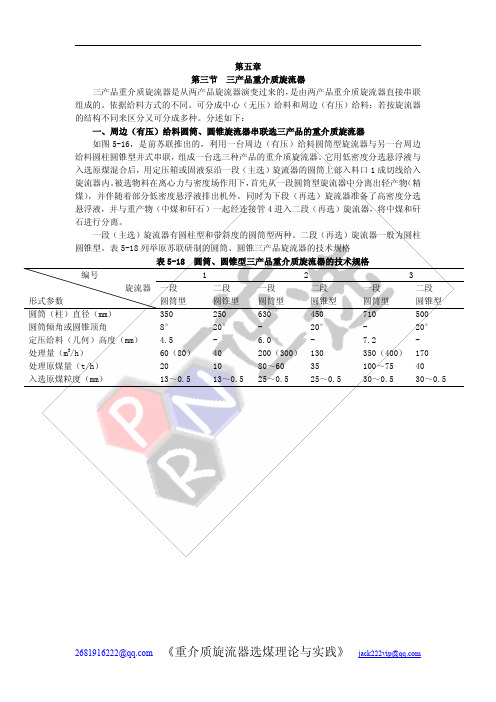

《重介质旋流器选煤理论与实践》第五章

(>1.7kg/L)悬浮液系统,使重介选煤工艺简化,生产操作管理方便、重介质旋流器车间的

基建投资相应减少 10%左右。但是,三产品重介质旋流器第一段(主选)、第二段(再选)

的分选效果(效率)都达不到同类两产品重介质旋流器的效果。原因:①二产品旋流器是一

次选出轻、重二种产品,需要细粒度加重质,达到促进末煤在离心力的密度中高效分选。对

分高密度悬浮液在外旋流的作用下,沿一段旋流器的内壁向上,通过一段与二段旋流器的联

接管 3 进入二段(再选)圆锥型旋流器,选出中煤和矸石。

这种结构的三产品旋流器,也是原苏联在 70 年代研制的。其技术特性见表(5-22)。

表 5-22 Φ400/300 中心(无压)给料三产品旋流器的技术特性

旋流器 项目

液密度、压力无法检测和调整。④串联式三产品重介质旋流器的悬浮液循环量,较二产品重

介质旋流器悬浮液循环大得多,基本上等于或稍高于两台二产品旋流器的循环量的总和。因

为它要为二段旋流器提供足够的分选悬浮液量。但是,三产品旋流器的第一段(主选)的溢

流量与其总入料(悬浮液)之比,远低于二产品旋流器。这样会造部份精煤损失于沉物中。

2

中煤量≥55%时,一段和二段旋流器的直径都需要再调整。然后再参考表(5-20),选择、确

定一段和二段旋流器的各种参数。且旋流器的入选上限,应以二段(再选)的直径和结构参

数来确定。

表 5-20 并式串联有压给料圆筒、圆锥三产品重介质旋流器的结构参数

以旋流器直径 D 为基数

一段(主选)旋流器直径(D1)

矸石(二段底流)悬浮液占总循环量 10~20%。

并式串联三产品圆柱、圆锥旋流器的生产能力、结构工艺参数的选择和确定,与同类二

重介质选煤技术.ppt

选煤厂员工技术培训

1、概述

1.1 重介质旋流器选煤的发展 重介质旋流器是在分级旋流器的基础上演变而来。

1945年荷兰国家矿山局提出了用重介质旋流器选末煤的方 法,并发明了DSM(圆柱圆锥形)重介质旋流器。由于 加重质由黄土改为磁铁矿,使这一技术真正用于工业。美、 德、英、法等国相继购买了这一专利应用于选煤,并不断 创新,研制了许多新型重介质旋流器:

24

选煤厂员工技术培训

3.2 加重质的选择

3.2.2 加重质的粒度组成特性

各国对磁铁矿粉的粒度要求是不同的,如:

25

选煤厂员工技术培训

3.2 加重质的选择

3.2.2 加重质的粒度组成特性

各国对磁铁矿粉的粒度要求是不同的,如:

26

选煤厂员工技术培训

3.2 加重质的选择

3.2.2 加重质的粒度组成特性

10

选煤厂员工技术培训

1、概述

1.4 重介质旋流器分类 (1)按其外形结构可分为:圆柱形、圆柱圆锥形重介质旋流器两 种。 (2)按其选后产品的种类可分为:二产品重介质旋流器;三产品 重介质旋流器。 (3)按物料给入旋流器的方式可分为:周边(有压)给原煤、给介 质的重介质旋流器;中心(无压)给原煤、周边(有压)给介质的重 介质旋流器。 (4)按旋流器的安装方式可分为:正(直)立式、倒立式和卧式三 种。

6

选煤厂员工技术培训

1、概述

1.1 重介质旋流器选煤的发展 80年代至90年代对重介质旋流器选煤工艺与设备进行

了一系列的改革和创新。先后推出重介质旋流器分选500mm不脱泥原煤的工艺;有压给料二产品和三产品重介质 旋流器;无压给料二产品和三产品重介质旋流器;分选粉 煤的小直径重介质旋流器以及“单一低密度介质、双段自 控选三产品(四产品)的重介质旋流器”选煤新工艺。1998 年推出了大型简化工艺重介质选煤技术,旋流器直径达到 1200/850,2003年旋流器直径达到1400/1000。到2005年 底,中国已有100多个选煤厂装备有上述各类重介质旋流器 约400多台。

重介选煤厂用重介质旋流器的结构参数

du K d 0

QU = Q 0

3

(4-8)

式中 dU—— 旋流器底流口直径; d0—— 旋流器溢流口直径; QU——旋流器底流量; Q0——旋流器溢流量; K——系数,可取 1.1。 同一密度工作悬浮液进入旋流器后, 由于锥比不同, 形成的分选密度也不同。 锥比越小, 分选密度越高;反之,越低。 因此,确定旋流器的锥比时,首先应考虑入选原煤的性质、工作悬浮液的流变特性等。 当入选原煤属于难选煤时,锥比宜选小一点。反之,锥比宜大一点。一般在重介质旋流器选 煤时,其锥比在 0.5~0.8 范围内选用。在工业生产中,旋流器底流口或溢流口被磨损后, 造成锥比变化,若不及时更换,其分选效果将显著下降。生产经验证明:旋流器底流口和溢 流口直径,由于磨损而增大的部分不能超过原来直径的 3%,最好在 2%以下。 8.旋流器圆锥角的影响 8.旋流器圆锥角的影响 随着旋流器锥角的增大,被选物料在旋流器中的实际分离密度迅速增大,但锥角增到 80°后,变化显著变小,而选煤效率急剧下降,如图 4-4。

图 4-4 锥角与分离密度及效率的关系 9.重介质旋流器的安装角 9.重介质旋流器的安装角 不同结构类型的重介质旋流器安装角有不同的要求, 主要出于工艺的需要, 以及有利于

3

F1 = k '

d 3H (δ − ∆) g D

(4-3)

而矿粒在旋流器内分离的时间 t'与旋流器的半径 Rx 的三次方成正比,即:

t' =

6µ 3 Rχ 2 d (δ − ∆)c

2

(4-4)

上述两公式都说明矿粒在重介质旋流器内分离时, 与旋流器的直径有密切关系。 对分选 小粒度物料,宜采用小直径旋流器,以获得比大直径旋流器较高的离心力。但是,小直径旋 流器的入选上限小,一般入选上限为: dmax≤0.06~0.08D (4-5) 式中 dmax——旋流器入选最大粒度上限; D——旋流器的直径。 要扩大旋流器的入选粒度上限,只有扩大旋流器的直径。要保证小粒级物料得到有 效分选,需要提高旋流器入料的压头。 根据有关文献和作者对直径 100~700mm 重介质旋流器分选>0.5mm 级原煤的离心系 [13,18] 数和旋流器直径相关性的研究结果 ,在入料压头为(9-10)D 下,旋流器的离心系数和 旋流器直径的关系进行试验结果, (见图 2-8) 。

选矿工艺与设备之2重介选煤

>0.5mm粒级原料煤的密度组成

密度级 kg/L <1.30 1.30-1.35 1.35-1.40 1.40-1.45 1.45-1.50 1.50-1.60 1.60-1.70 1.70-1.80 1.80-2.00 原煤 产率 % 4.81 7.13 10.73 7.58 4.63 6.38 5.63 4.94 7.79 灰分 % 5.17 8.68 12.22 16.93 22.44 29.31 37.22 44.43 53.90 浮煤累计 产率 % 4.81 11.93 22.66 30.24 34.87 41.25 46.88 51.82 59.61 灰分 % 5.17 7.26 9.61 11.45 12.90 15.44 18.05 20.57 24.93 沉煤累计 产率 % 100.00 95.19 88.07 77.34 69.76 65.13 58.75 53.12 48.18 灰分 % 46.92 49.02 52.29 57.85 62.30 65.13 69.02 72.38 75.25 1.90 7.79 1.50 1.60 1.70 18.59 12.01 10.57 1.40 30.07 ±0.1含量 密度级 kg/L 产率 %

>2.00

小计

40.39

100.00

79.37

46.92

100.00

46.92

40.39

79.37

>0.5mm粒级原料煤可选性曲线

<100mm原料煤、分选产物的密度组成

原煤 密度级 kg/L 占本 级 % 5.23 7.95 10.20 7.48 4.76 6.73 5.98 4.35 6.46 40.86 灰分 % 4.73 9.42 13.14 17.36 21.53 28.49 36.27 44.45 54.06 79.16 占本 级 % 19.99 29.46 37.63 11.63 0.72 0.33 0.11 0.06 0.03 0.05 精煤 占全 级 % 4.73 6.97 8.90 2.75 0.17 0.08 0.03 0.01 0.01 0.01 灰分 % 5.07 8.57 11.79 16.11 21.77 27.79 31.03 36.07 48.42 60.22 10.19 占本 级 % 0.36 0.72 8.44 22.07 20.26 28.04 18.21 1.75 0.10 0.05 中煤 占全 级 % 0.08 0.16 1.83 4.79 4.40 6.09 3.95 0.38 0.02 0.01 灰分 % 11.40 13.34 14.30 17.43 22.46 29.29 36.56 40.16 49.12 62.75 占本 级 % 0.00 0.00 0.00 0.07 0.11 0.39 3.01 8.32 14.21 73.89 矸石 占全 级 % 0.00 0.00 0.00 0.04 0.06 0.21 1.64 4.55 7.77 40.37 灰分 % 0.00 0.00 0.00 13.17 22.49 30.47 38.91 44.81 53.92 79.38 计算原煤 占本 级 % 4.81 7.13 10.73 7.58 4.63 6.38 5.63 4.94 7.79 40.39 灰分 % 5.17 8.68 12.22 16.93 22.44 29.31 37.22 44.43 53.90 79.37 46.92 分配率 ε1 1.635 2.205 17.081 63.716 96.327 98.789 99.519 99.719 99.921 99.971 ε2 0.000 0.000 0.000 0.761 1.295 3.386 29.365 92.293 99.731 99.971

重介选煤厂用重介质旋流器的结构参数

重介质旋流器的结构参数包括: 旋流器的圆柱直径、 给矿口的形状和尺寸、 溢流口直径、 【1,28,29】 底流口直径、圆柱部分长度、溢流管插入深度、旋流器的锥角和锥比等 。 1. 重介质旋流器的圆柱直径 重介质旋流器的圆柱直径 重介质旋流器的直径是标定旋流器规格和生产能力的主要尺寸, 可用一个简单的经验公 式说明: n Q1=A1D (4-1) m Q2=A2D (4-2) 式中 Q1——给入旋流器的悬浮液流量, m /h; t/h; Q2——给入旋流器的原煤量, D——旋流器的圆柱直径, m; A1——系数,一般取 700~800; A2——系数,一般取 200; n——指数,取 2.5, m——指数,取 2.0 3 公式(4-1)和公式(4-2)中的煤与悬浮液的给入比可取(吨煤) :2.5~3 m 的悬浮液。 3 如果原煤和悬浮液是混合后用泵给入旋流器,煤和悬浮液的比应取(吨煤) :3~4 m 的悬浮 液较适宜,以免发生堵泵事故。如果原煤和悬浮液采用定压箱混合定压给入时,原煤与悬浮 3 液的比值可取(吨煤) :2.5~3 m 的悬浮液。从公式(4-1)和公式(4-2)可初步了解重介 质旋流器的直径与生产量的关系。 此外, 重介质旋流器的直径也是决定重介质旋流器其它参数的重要因素, 对旋流器的入 选上限和有效分选下限有直接影响。 从第二章“重介质旋流器基本原理”可知,矿粒在重介质旋流器中受到的离心力 F1 与 旋流器的直径 D 成反比,即:

1.82

β 0.2

式中 di—旋流器入口直径, 7.重介质旋流器 重介质旋流器的锥比 7. 重介质旋流器 的锥比 从重介质旋流器溢流口和底流口直径变化与选后产品可能偏差的关系曲线看出,两者 的曲线形状非常相似。因此,常把它们两者的比例

三产品重介旋流器

金家庄选煤厂主洗车间三产品旋流器培训讲义三产品重介质旋流器目录❖1、三产品重介质旋流器概述❖2、三产品重介质旋流器工作原理❖3、三产品重介质旋流器种类❖4、三产品重介质旋流器的特点❖5、三产品重介质旋流器的优点❖6、三产品重介质旋流器的缺点❖7、三产品重介质旋流器的分选过程❖8、三产品重介质旋流器的给料方式❖9、影响重介质旋流器工作的因素❖10、旋流器的结构参数❖11、重介质旋流器的安装❖12、重介质旋流器的发展应用❖13、重介质旋流器的磨损机理分析1、三产品重介质旋流器概述由两台两产品重介质旋流器串联组装而成.第一段为主选,采用低密度悬浮液进行分选,选出精煤和再选入料,由于悬浮液浓缩的结果为第二段再选准备了高密度悬浮液,分选初中煤和矸石两种产品2、三产品重介质旋流器工作原理❖工作原理:❖重介质旋流器是一种结构简单,无运动部件和分选效率高的选煤设备。

由于旋流器本身无运动部件,因而其分选过程完全是靠自身的结构参数与外部操作参数的灵活配合来实现最佳分选精度,这是旋流器选煤与其它选煤方法截然不同的突出特征。

❖在重介质旋流器分选过程中,物料和悬浮液以一定压力沿切线方向给入旋流器,形成强有力的旋涡流;液流从入料口开始沿旋流器内壁形成一个下降的外螺旋流;在旋流器轴心附近形成一股上升的内螺旋流;由于内螺旋流具有负压而吸入空气,在旋流器轴心形成空气柱;入料中的精煤随内螺旋流向上,从溢流口排出,矸石随外螺旋流向下,从底流口排出。

空气柱的形成机理为:由于底流管和溢流管直接与大气连通,进入旋流器的两相流以强烈的螺线涡运动,当切线速度增大到临界速度时,旋流器各出口产生一定的阻力,形成内部的旋转流场,引起轴向负压,空气由溢流管和底流管进入旋流器,在轴向负压驱动和流体对流传输的共同作用下逐渐发展成为贯通的空气柱。

当颗粒密度大于悬浮液密度时,颗粒在悬浮液中半径为r处所受合力为正值,颗粒被甩向外螺旋流;否则,颗粒被甩向内螺旋流;从而把密度大于介质的颗粒和密度小于介质的颗粒分开。

选煤工艺培训课件.pptx

圆锥型重介质旋流器

物料与悬浮液混合,以一定压力从入料管沿切线(渐开线) 方向给入旋流器圆筒部分,由于离心力的作用,高密度物 料移向锥体的内壁,并随部分悬浮液向下作螺旋运动,最 后从底流口排出;低密度物料集中在锥体中心,随内螺旋 上升,经溢流管进溢流室排出。溢流先进溢流室,然后顺 切线方向排出,可以减少对旋流器不利的反压力。

重介质分选机分选原理:在静止的悬浮液中,作用在颗粒上的力有重 力和浮力,颗粒所受的合力F=V(δ-ρ)g。当δ> ρ时,颗粒下 沉;当δ< ρ时,颗粒上浮;在重介质分选机中,用悬浮液流和刮 板或提升轮分别把浮物和沉物排出,完成分选工作。

重介质旋流器分选原理:物料和悬浮液以一定的压力沿切线方向给入 旋流器,形成强有力的旋涡流。液流从入料口开始沿旋流器内壁形成 一个下降的外螺旋流;在旋流器轴心附近形成一股上升的内螺旋流。 由于内螺旋流具有负压而吸入空气,在旋流器轴心形成空气柱。入料 中的精煤随内螺旋流向上,从溢口排出;矸石随外螺旋流向下,从底 流口排出。重介质旋流器选煤是利用阿基米德原理在离心力场中完成 分选的。在旋流器中,离心力可比重力大几倍到几十倍,因而大大加 快了末煤的分选速度并改善了分选效果。

重介旋流器知识讲解41页PPT

1、合法而稳定的权力在使用得当时很 少遇到 抵抗。 ——塞 ·约翰 逊 2、权力会使人渐渐失去温厚善良的美 德。— —伯克

3、最大限度地行使权力总是令人反感 ;权力 不易确 定之处 始终存 在着危 险。— —塞·约翰逊 4、权力会奴化一切。——塔西佗

5、虽然权力是一头固执的熊,可是金 子可以 拉着它 的鼻子 走。— —莎士 比

谢谢!

61、奢侈是舒适的,否则就不是奢侈 。——CocoCha nel 62、少而好学,如日出之阳;壮而好学 ,如日 中之光 ;志而 好学, 如炳烛 之光。 ——刘 向 63、三军可夺帅也,匹夫不可夺志也。 ——孔 丘 64、人生就是学校。在那里,与其说好 的教师 是幸福 ,不如 说好的 教师是 不幸。 ——海 贝尔 65、接受挑战,就可以享受胜利的喜悦 。——杰纳勒 尔·乔治·S·巴顿

三产品重介质旋流器

三产品重介质旋流器由两台两产品重介质旋流器串联组装而成.第一段为主选,采用低密度悬浮液进行分选,选出精煤和再选入料,由于悬浮液浓缩的结果为第二段再选准备了高密度悬浮液,分选初中煤和矸石两种产品.优点:用一套悬浮液循环系统,简化再选物料的运输,工艺流程简单,设备布置方便,管理简便.分选精度高.效率高.具有较低的分选下限.缺点:一是难以实现第二段旋流器介质密度的自控系统(但是在煤质比较稳定情况下,在调好第二段旋流器有关参数以后,分选密度一般不会有大的变动,可以满足对中煤和矸石的分选要求);二是由于结构方面的原因,三产品重介质旋流器对其第一段圆筒旋流器底流产物(中煤+矸石)的最大排出量有限制,这种限制在某种情况下可能会影响到三产品重介质旋流器的处理能力,在轻产物较少(<1/3)的情况下对旋流器的设计选型要慎重选择;三是介耗较大(特别是煤泥量较大情况下),多品种生产的灵活性较差.分选过程:原矿和悬浮液的混合物以一定的压力由入料管沿切线方向给入旋流器的圆筒部分,形成强大的旋流.其中一股是沿着旋流器圆柱体和圆锥体内壁形成一个向下的外螺旋流;另一股是在围绕旋流器轴心形成一个向上的内螺旋流,其轴心形成负压,实为空心柱.由于离心力的作用,高密度的物料甩向锥体内壁,并随部分悬浮液向下作螺旋运动,最后从底流口排出;低密度物料集中在锥体中心,随内螺旋上升运动经溢流管进溢流室从切线方向的出口排出.给料方式:三种.一种是将物料与悬浮液混合后用泵打入旋流器.入料压力可达0.1Mpa以上.这种方式用泵给料,在给料过程中,致使物料粉碎现象严重,并增加设备磨损,虽然可降低厂房高度,但比较少用.第二种是利用定压箱给料,物料和悬浮液在定压箱中混合后靠自重进入旋流器.定压箱液面高于旋流器入料口(视旋流器直径大小而定),一般500mm直径的旋流器不低于5m的高度,以保证入料口压力不低于0.04Mpa,否则,压力过低离心力过小,影响分选效果,降低处理能力.这种给料方式称为低压给料旋流器.生产上广泛采用这种方式.由于旋流器的结构改变,又产生第三种给料方式,即悬浮液用泵以切线方向给入圆筒旋流器下部,而物料靠自重从圆筒顶部给入,称为无压旋流器.无压给料三产品重介质旋流器,第一段为圆筒型,第二段为圆筒型或圆筒圆锥型.要求有更高的排矸密度时用圆筒圆锥型.有压给料三产品重介质旋流器,第一段为圆筒型或圆锥型,第二段为圆锥型.影响重介质旋流器工作的因素:进料压力——进料压力越高,悬浮液进料速度就越快,旋流器的处理量就增加.但同时离心力也就越大.因此,在一定程度上增大进料压力,可以加速分选过程,提高分选效果.但随着入料压力增高,悬浮液本身的浓缩作用也加强,一方面增大矿粒实际分离密度,另一方面使旋流器中密度分布更加不均匀,反而降低分选效果.因此,压力过大,对分选并不是有利的.所以,压力增加时,应适当的加大底流口来调节排放量.此外,压力增大还会增加动力消耗和设备磨损.现在趋向采用低压或无压给料,一般给料压力在0.05~0.1Mpa.悬浮液的密度——入料中悬浮液的密度越高,在其他条件相同时,矿粒的实际分选密度也越高.在一般情况下,入料中悬浮液密度可以比实际要求的分选密度低0.2~0.4g/cm3,要求的分选密度越高,差值越大.在生产过程中,这个差值可以通过旋流器的进料压力与底流口大小来调节.入料悬浮液密度越低,加重质用量越少.但是,此时悬浮液在旋流器中受到浓缩作用也越强,悬浮液密度的分布越不均匀,因而导致分选效率降低.入料的固液比(矿粒与悬浮液的体积比)——直接影响旋流器的处理量和分选效果.入料的固液比增高时,旋流器按固体矿粒计算的处理量增大,分选效率相应要降低,因为此时旋流器中物料层增厚,而导致分层阻力加大,分层速度降低,错配物增加.因此,在一般情况下采用1:6~1:4的固液比较适宜,在处理极难选煤时固液比可以降低到1:8.旋流器的结构参数:圆柱体的长度——在旋流器的直径和锥角确定后,旋流器的容积和总长度主要取决于圆柱部分的长度.旋流器圆柱部分的长短对分选效果影响很大.当圆柱部分增长时其容积和总长度都增加.因此,入选物料在旋流器中的停留时间增长,实际分选密度提高.但圆柱长度太长,会使低密度产品质量变坏.反之,圆柱部分过短,会引起圆柱部分的介质流不稳定,实际分选密度降低,使部分浮物损失到底流中去.圆锥角的大小——在同样直径同样容积的旋流器的情况下,随着锥角的增大,实际分选密度也增大.溢流口的直径——溢流口的直径增大后,可增大实际分选密度.但溢流口过大时,会造成圆柱部分溢流速度过大,影响溢流的稳定.虽然溢流出量增加,但浮物(精煤)质量降低.一般情况下溢流口直径为(0.30~0.40)D(旋流器直径).底流口直径——实践证明,缩小底流口可使实际分选密度增大.但底流口过小时会造成矿粒在底流口挤压.对于选煤来说,底流口过小会使矸石易混入到精煤中,严重时引起底流口堵塞,但底流口过大时,又会引起精煤损失.一般情况下底流口直径为(0.24~0.30)D.锥比——底流口直径与溢流口直径之比.锥比的大小与旋流器直径,入选物料性质,介质性质等因素有关.当旋流器直径较小,可选性较差时,锥比要小一点.反之,锥比可大一点.加重质的粒度较粗时,锥比可大一些.实践证明,锥比一般在0.7~0.8为宜.入料口尺寸——当入料口尺寸过小时,入料粒度上限受限制,易发生堵塞现象.入料口尺寸过大时,旋流器切线速度减小(或相应增加入料压头,以保证入料速度).一般情况下入料口在(0.20~0.25)D范围内.旋流器的入料口,溢流口,底流口的直径比大致为0.2:0.4:0.3.溢流管插入深度——插入深度在320~400mm范围效果较好.重介质旋流器的安装——一般倾斜安装,旋流器轴线与水平夹角为10°,便于旋流器入料,溢流和底流管路系统的安装.当设备停止运转时,物料能顺利的从旋流器中排出来.对低压给料旋流器更应该倾斜安装.如采用正立垂直安装,溢流口于底流口高差引起压力变化,底流口所受压力比溢流口大,从而使矿浆大量从底流口排出,影响旋流器正常工作.日本涡流旋流器,采用粗粒磁铁矿粉作加重质,在结构上有所改变,采用倒立安装方式.。

重介选煤知识PPT课件

重介选煤知识 培训

重介知识培训

一、重介选煤的优缺点 1、优点 a.分选效率及准确性高,分选效率可达 99%以上,可能偏差值达0.03—0.07,可 以处理难选煤和极难选煤。 b.分选粒度范围和密度范围宽,分选粒 度下限0.5mm,上限可达500mm以上,密 度可在1.3—2.0kg/m3范围内调整。

重介知识培训

3、重介质选煤用的悬浮液:主要用磁铁(Fe3O4) 粉与水配制,磁铁矿粉的密度为4.3—5.0(kg/cm3)。 4、磁铁矿粉的粒度要求:磁铁矿粉中小于0.074mm (—200网目)的含量应占75%以上。用于末煤重介旋 流器分选时,小于0.044 mm(—325网目)的含量 应在80或85%以上。 5、悬浮液的循环量、给料:循环量的大小除与打 分流有关外,还可调整筛子上的喷水量;其次与给 料量大小及性质有关系,给料中含泥量过高,增加 悬浮液粘度,物料易打团,恶化分选效果,造成精 煤灰分增高。

重介知识培训

2、缺点 a、设备磨损大,生产费用高 b、介质回收再生系统复杂 二、重介工作原理

三产品重介旋流器是按阿基米 德原理(即原料煤在密度大于低密 度物料和小于高密度物料的介质中 按密度进行分选的一种方法)工作 的。

重介知识培训

三、工作过程:(原煤与悬浮液混合物在

一定压力下,沿切线方向给入第一段旋流器, 在离心力作用下物料按密度进行分层,低密 度的产物经旋涡溢流和溢流收集箱排除,即 精煤。高密度产物与受到浓缩的悬浮液一起 沿切线方向进入二段旋流器,由于高密度的 浓缩,其密度增高,第二段旋流器相当于高 密度的分选,低密度的产物经旋涡溢流箱和 溢流收集箱排出,即中煤;高密度产物浓缩

重介知识培训

六、降低介质消耗: 介质耗量为1kg/t左右,按入料原煤计算;降 低介质消耗采取以下措施: 1.加强喷水,调整喷水压力不小于0.8个大气 压。 2.提高磁铁粉的回收,调整磁选机的工作状 况,磁选效率应在99.8%以上。 3.防止漏、堵减少流失,任何地方堵一次损 失约1t磁铁粉,所以应将处理液作好回收。 4.加强磁铁粉的管理,添加方法要适当,减 少流失。

【精品】重介旋流器PPT课件

圆锥型密度场变化大

圆柱型密度场均匀

2.3、矿物分选过程

分选悬浮液形成的密度场对保证物料在

重介质旋流器内按密度进行精确分离起决 定性作用

矿粒进入旋流器中,矿粒逐渐扩散, 按矿粒密度不同而处于相应的等密度线上。

在离心力作用下,密度大的矸石很快奔 向器壁,在外旋流作用下由底流口排出。

密度轻的精煤在内旋流作用下从溢流口 排出。

KHale Waihona Puke du d0Qu Q0

K 可取 1 .1

3.8 圆锥角与旋流器安装角

主要出于工艺的需要,以及有利于旋流器给料、排料的方便和顺畅。 一般在10~40度。

重介质旋流器圆锥角增大,实际分离 密度迅速增大。 锥角增至80度后,变化显著变小,选 煤效率迅速下降。

4、影响重介质旋流器工作的主要操作因素

1、入料压力: 定压箱给料:

EP0.03P0.015

E P 0 .01 P 4 0 .0F 1 1 F 2

F 1 直径0 .9 系 /3 8、 5 数 1 0 /5、 、 。 01 .0 0/、 ( 6 4、 01 .0 0/、 7 8) 00 F 2 入料粒 0 .8 /0 度 .5~ 5、 系 0 1 .0 /0 、 .数 5~ 3、 0 。 1 .2 /0 、 .5 ( ~ 6 )

k 2 0.79

0 .044

0 .379 tg

2

底流口直径在(0.24~0.32)D范围内

底流口直径>3dmax`

3.6入料口形状和尺寸

入料口有圆形、矩形、扇形等多种,入料流线有切线、摆线、渐开线等方式。 入料流线对入料压头损失和液流稳定有一定的作用。 入料口形状无较大影响, 入料尺寸过大,使流线难以保证,尺寸过少,影响入料上限。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

采用三台快速隔膜压滤机脱水,滤饼作为煤泥产品经刮 板机、930皮带转载入煤泥场,压滤机滤液水进入滤液 水池,再用泵打入五楼,供重介车间洗煤用水。

用循环水作为各个合介桶、稀介桶和煤泥桶的补加 水,通过调节补加水阀的开度和分流箱的分流量等来调 节各个介质桶的液位。通过补加介质、介质浓缩旋流器 和补加循环水来调节高低密度区合格介质的密度。脱介 筛和脱泥筛的喷水也是采用循环水。

湿法预先脱泥脱出的2.5mm-0.63mm的二层物料 进入400区重介混料桶同2160中精煤筛的出料与400区合 格介质充分混合后,用混料泵4090打入400区两产品重 介质旋流器,在低密度条件下,分选出的轻产物经过固 定筛和4180精煤振动筛脱介脱水处理,4210精煤离心机 二次脱水后作为最终精煤产品,经501精煤皮带,503皮 带转载入1#、2#、3#精煤仓。低密度重介旋流器分出 的重产物经过固定筛和4185中煤振动筛脱介脱水处理, 4235中煤离心机二次脱水后作为最终中煤产品经502中 煤皮带入4#混煤仓。

矸石筛二段筛下水 (2165XV1)

200区分流箱稀介 中精煤筛二段筛下水

400区分流箱稀介 4170FV

200区稀介桶

补水(2310YM)

3280扫地泵 出料口(2320XV) 去200区磁选机

400区机头箱

煤泥压滤

煤 泥

高密度区稀介桶

磁选机 尾 精矿 矿

高密度区合介桶

200区机头箱

入

北

料

来

200区混料桶

自

200

区Байду номын сангаас

回流200区合介桶

合 介

介质浓缩旋流器

桶

南

200区混料桶

200区合介(来自 200区机头箱)

脱泥筛一层 筛上物

溢流去200区合介桶

出料口(2090XV) 去200区旋流器

200区分流箱

入料来自中精煤固定筛筛下水(合介)

通过介质库内的6350补加介质泵可以向高、低密度区合 介桶补加介质。高密度分选区轻产物(中精煤)固定筛 筛下水即合介进入200区分流箱,分流出一部分合格介 质进入进入高密度区稀介桶,大部分合格介质进入高密度 区合格介质桶。低密度区精煤固定筛筛下水进入400区 分流箱,分流出一部分合格介质进入低密度区稀介桶, 也可进入高密度区稀介桶,大部分合格介质进入低密度区 合介桶。细粒煤泥进入厂外601和603浓缩池,浓缩机沉 淀浓缩,浓缩机底流用泵打入三楼的煤泥缓冲池中,再 进入压滤煤泥搅拌桶中,

二、介质和煤泥水系统

高、低密度分选区脱介筛一段脱出的合格介质返回各 自系统的合格介质桶,脱介筛二段(经喷淋水冲洗)脱出 的稀介质返回各自系统的稀介质桶,矸石筛一段脱出的合 格介质也可进入低密度区合介桶,矸石筛二段脱出的稀介 质也可进入低密度区稀介桶。高密度分选区稀介质桶中的 稀介质用2320稀介泵打入高密度区的2330和2340磁选机, 通过磁选机磁选后,精矿返回高密度区合格介质桶,磁选 尾矿进入煤泥桶,尾矿溢流作为矸石筛的一部分喷水。

中精煤经过固定筛和2160振动筛脱介脱水处理, 2160振动筛为一层香蕉筛,后段筛孔为0.63mm,前段 筛孔为25mm,所以2160振动筛相当于二层筛,小于 25mm的筛下物直接进入400区重介混料桶,大于 25mm部分物料分经过破碎机或不经过破碎机两个通道 进入400区混料桶,破碎机可将50-25mm的块煤破碎到 13mm以下,目前没有启用破碎机。

高密度区合介桶中的合格介质用2240合介泵打入高密 度区介质分配箱(机头箱),一部分进入高密度混料桶, 一部分进入介质浓缩净化旋流器,多余的部分返回高密度 区合介桶中。介质浓缩净化旋流器的底流进入高密度区合 介桶,溢流经溢流箱进入高密度区稀介桶或低密度区合介 桶。低密度区合介桶中的合格介质用4250合介泵打入低密 度区介质分配箱(机头箱),一部分进入低密度混料桶, 多余部分返回低密度区合介桶。

入洗原煤

Φ=2.5

原煤预先脱泥筛 Φ=0.63

高密度区重介质旋流器

轻

重

产

产

物

物

中精煤脱水脱介筛

矸石脱水脱介筛

25

0.63

矸

石

低密度区重介质旋流器

轻

重

产

产

物

物

精煤脱水脱介筛 中煤脱水脱介筛

低密度区稀介桶

磁选机

尾 矿

精矿

低密度区合介桶

精煤离心机

精 煤

中煤离心机

中 煤

煤泥桶

浓缩煤泥旋流器 溢

流

底

流

煤泥浓缩

重介质旋流器选煤工艺

选煤厂主车间采用有压给料的两产品 重介质旋流器主再洗、煤泥浓缩压滤的选 煤工艺。原煤经主洗车间洗选后,生产出 精煤、中煤、矸石和煤泥等产品。

一、煤流系统

入洗原料煤自原煤仓,经215(或216)、240、 301皮带进入主洗车间缓冲仓。进入缓冲仓之前,设 344除铁器,用来吸走原煤中的铁器。原煤经304G给 煤机进入2040脱泥筛进行湿法预先脱泥。脱泥筛为 二层筛,上层筛孔2.5mm,下层筛孔0.63mm。一层筛 上物进入200区重介混料桶与200区合格介质充分混 合后,经2090混料泵打入200区重介质旋流器,分选 出中精煤和矸石两产品。 矸石经2165直线振动筛脱 水脱介后,由801皮带运至矸石仓。

当煤质差的情况下,浓缩分级旋流器底流通过3260高 频筛脱水后,经中煤离心机二次脱水后作为中煤产品进入 混煤仓;当煤质好的情况下,浓缩分级旋流器底流通过振 动弧形筛脱水脱泥后,进入精煤离心机二次脱水后作为精 煤产品。振动弧形筛和高频筛的筛下水进入浓缩池。精煤 离心机筛下水和中煤离心机筛下水进入低密度区稀介桶。

低密度分选区稀介质桶中的稀介质用4290稀介泵打入 低密度区的4300磁选机,通过磁选机磁选后,精矿返回低 密度区合格介质桶,磁选尾矿进入煤泥桶。脱泥筛的筛下 水也进入煤泥桶,煤泥桶中的煤泥水用3130煤泥泵打入煤 泥浓缩分级旋流器进行处理,煤泥浓缩分级旋流器的溢流 进入浓缩池,作为细粒煤泥进入煤泥水处理系统进行处理。

北出口去200区合介桶 南出口去200区稀介桶

200区磁选精矿 200区分流箱合介 中精煤筛一段筛下水

矸石筛一段筛下水 (2165XV3)

补加介质 (XH1XV)

介质浓缩旋 流器底流

200区合介桶

200区机头箱回流 200区混料桶溢流

补水(200YM)

2360扫地泵

出料口(2240XV) 去200区机头箱