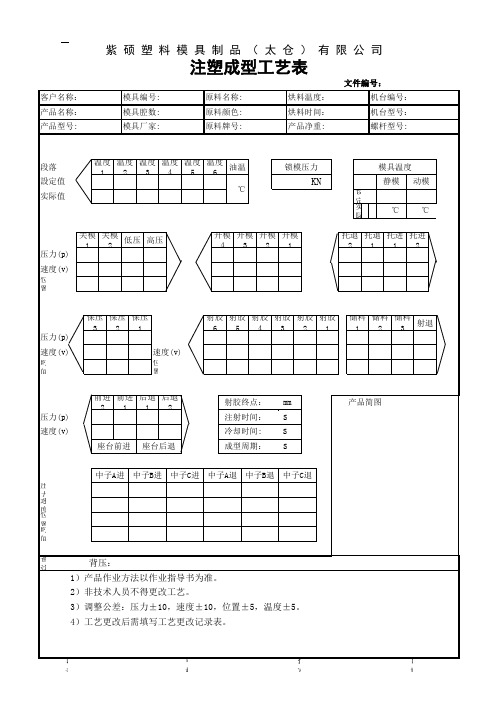

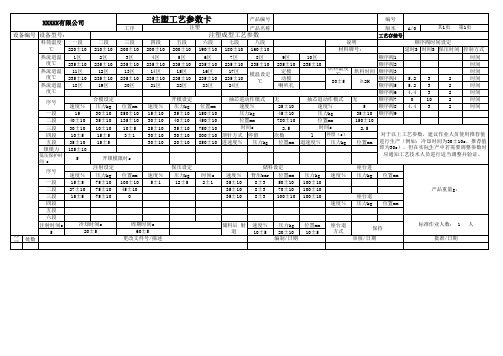

注塑成型工艺参数卡

工艺参数卡片(样条)

锁模压力

模具温度 静模 设定 实际 ℃ ℃ 动模

KN

关模1 关模2 低压 高压 压力(p) 速度(v) 位置(mm)

开模4 开模3 开模2 开模1

托退2 托退1 托进1 托进2

保压3 保压2 保压1 压力(p) 速度(v) 时间(s) 速度(v) 位置(mm)

射胶6 射胶5 射胶4 射胶3 射胶2 射胶1

紫 硕 塑 料 模 具 制 品 ( 太 仓 ) 有 限 公 司

注塑成型工艺表

文件編号: 客户名称: 产品名称: 产品型号: 模具编号: 模具腔数: 模具厂家: 原料名称: 原料颜色: 原料牌号: 烘料温度: 烘料时间: 产品净重: 机台编号: 机台型号: 螺杆型号:

段落 設定值 实际值

温度1 温度2 温度3 温度4 温度5 温度6 油温 ℃

储料1 储料2 储料3 射退

前进2 前进1 后退1 后退2 压力(p) 速度(v) 座台前进 座台后退

射胶终点: 注射时间: 冷却时间: 成型周期:

mm 进 中子C进 中子A退 中子B退 中子C退 压力(p) 速度(v) 位置(mm) 时间(s)

备注:

背压: 1)产品作业方法以作业指导书为准。 2)非技术人员不得更改工艺。 3)调整公差:压力±10,速度±10,位置±5,温度±5。 4)工艺更改后需填写工艺更改记录表。

记录 :

审核:

批准:

日期:

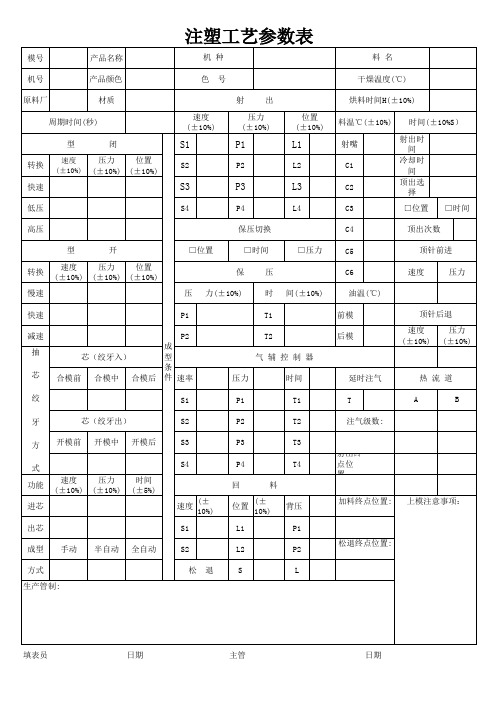

注塑成型参数表

模号

产品名称

机种

料名

机号

产品颜色

色号

干燥温度(℃)

原料厂

材质

周期时间(秒)

转换 快速

型

速度 (±10%)

闭

压力 位置 (±10%) (±10%)

低压

速度 (±10%)

S1

S2

S3

S4

射出 压力

(±10%)

P1

P2

P3

P4

位置 (±10%)

L1

L2

L3

L4

烘料时间H(±10%)

料温℃(±10%) 时间(±10%S)

射嘴 C1 C2

射出时 间

冷却时 间

顶出选 择

C3

□位置 □时间

高压

保压切换

C4

顶出次数

型

开

转换

速度 (±10%)

压力 位置 (±10%) (±10%)

慢速

□位置

□时间

□压力

保压

压 力(±10%)

时 间(±10%)

C6 油温(℃)

顶针前进

速度

压力

快速

P1

减速 抽

芯

芯(绞牙入) 合模前 合模中 合模后

P2 成 型 条 件 速率

T1

T2

气辅控制器

压力

时间

前模 后模

顶针后退

速度

压力

(±10%) (±10%)

延时注气

热流道

绞

S1

P1

T1

T

A

B

牙

芯(绞牙出)

S2

P2

T2

注气级数:

方 开模前 开模中 开模后

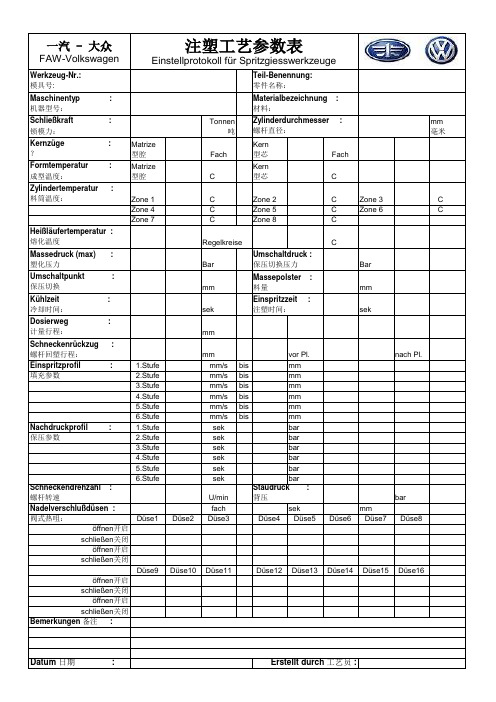

注塑工艺参数表

一汽 - 大众FAW-VolkswagenWerkzeug-Nr.:模具号:Maschinentyp :机器型号:Schließkraft :锁模力:Tonnen吨mm 毫米Kernzüge :?Matrize 型腔Fach Kern 型芯Fach Formtemperatur :成型温度:Matrize 型腔 °C Kern 型芯 °C Zylindertemperatur :料筒温度:Zone 1 °C Zone 2 °C Zone 3°C Zone 4 °C Zone 5 °C Zone 6°C Zone 7°C Zone 8°C Heißläufertemperatur :熔化温度°CMassedruck (max) :塑化压力Bar Bar Umschaltpunkt :保压切换mm mm Kühlzeit :冷却时间:sek sek Dosierweg :计量行程:mm Schneckenrückzug :螺杆回塑行程:mm vor Pl.nach Pl.Einspritzprofil : 1.Stufe mm/s bis mm 填充参数2.Stufe mm/s bis mm3.Stufe mm/s bis mm4.Stufe mm/s bis mm5.Stufe mm/s bis mm6.Stufe mm/s bismm Nachdruckprofil : 1.Stufe sek bar 保压参数2.Stufe sek bar3.Stufe sek bar4.Stufe sek bar5.Stufe sek bar6.Stufesek barSchneckendrehzahl :螺杆转速U/min barNadelverschlußdüsen :fach sekmm 阀式热咀:Düse1Düse2Düse3Düse4Düse5Düse6Düse7Düse8öffnen 开启schließen 关闭öffnen 开启schließen 关闭Düse9Düse10Düse11Düse12Düse13Düse14Düse15Düse16öffnen 开启schließen 关闭öffnen 开启schließen 关闭Bemerkungen 备注 :注塑工艺参数表Einstellprotokoll für SpritzgiesswerkzeugeTeil-Benennung:零件名称:Regelkreise Umschaltdruck :保压切换压力Massepolster :料量Einspritzzeit :注塑时间:Zylinderdurchmesser :螺杆直径:Materialbezeichnung :材料:Staudruck :背压。

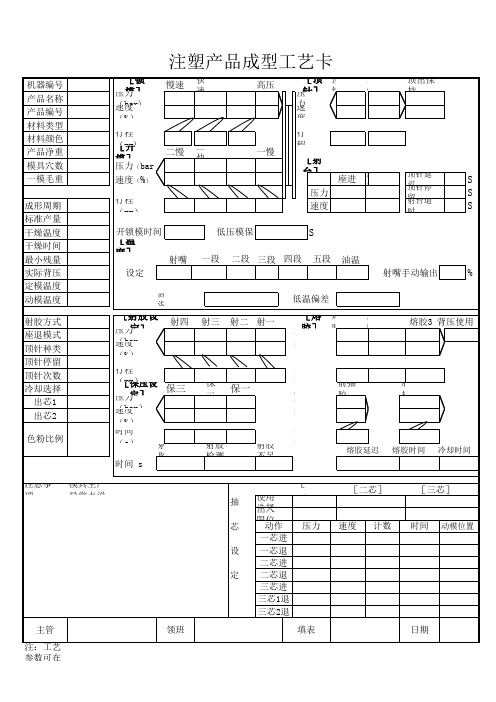

注塑生产成型工艺卡

机器编号 产品名称 产品编号 材料类型 材料颜色 产品净重 模具穴数 一模毛重 成形周期 标准产量 干燥温度 干燥时间 最小残量 实际背压 定模温度 动模温度 射胶方式 座退模式 顶针种类 顶针停留 顶针次数 冷却选择 出芯1 出芯2 色粉比例

[锁模]

压力(bar) 速度(%) 行程(mm)

慢速

快速

低压

高压

行程(mm

顶出保持

[开模]

压力(bar 速度(%) 行程(mm) 开锁模时间

二慢

二快

一快

一慢

[射台]

座进 压力 速度 低压模保 射嘴 一段 二段 三段 四段 座退

顶针延迟 顶针停留 射台退时

S S S

S

五段 油温 射嘴手动输出

[温度]

设定 高温偏差

[射胶设定] 射四

%

低温偏差 射三 射二 射一

[熔胶]熔胶1

压力(bar) 速度(%) 行程(mm) [抽胶] 前抽胶 压力bar 速度(%) 行程(mm)

熔胶2

熔胶3 背压使用

压力(bar 速度(%) 行程(mm) [保压设定]保三 压力(bar) 速度(%) 时间(s)

保二 保一

后抽胶

射胶总时 射胶检测

时间 s 注意事项:模具生产异常点说明 抽 芯 设 定

射胶不足

熔胶延迟

熔胶时间

冷却时间

时间s

[一芯] 使用选择 出入限位 动作 压力 一芯进 一芯退 二芯进 二芯退 三芯进 三芯1退 三芯2退 填表 [二芯] [三芯]

速度

计数

时间

动模位置

主管

领班

日期

注:工艺参数可在10%内浮动,但成型周期偏差不可超出1秒。

注塑工艺卡(新)

XXXXXX公司

零件名称

型 号

注塑工艺卡

图 号

文件编号

模具编号产品材质模穴来自量进胶方式模具结构

冷却方式

标准周期(S)

单个标准重量(g)

单模标准重量(g)

料杆标准重量(g)

55

合模(±10)

中子(±10)

项目

压力㎏/㎝2

速度f

位置mm

中子使用

合模快速

动作方式

合模低压

项目

压力㎏/㎝2

H2

H3

H4

备注:

(1)注塑件尺寸公差应符合产品图纸要求。

(2)注塑件外观应光洁,不允许有色差;气泡;飞边;缩痕顶白;充料不足;开裂;变形;擦毛等缺陷。

(3)字板商标;认证标记等字符要清楚和正确,符合订单之要求.

(4)根据不同批次原料来调整以上工艺参数,并记录。

(5)拌色料的冷却时间在原基础上再加十秒.

速度f

延时s

位置㎜

合模高压

中子进

开模(±10)

中子退

项目

压力㎏/㎝2

速度f

位置mm

射出

开模一慢

项目

压力㎏/㎝2

速度f

延时s

位置㎜

开模快速

射出1

开模二慢

射出2

托模(±10)

射出3

托模方式

保压1

托模次数

保压2

项目

压力㎏/㎝2

速度f

延时s

位置㎜

储料

托模进

背压

托模退

松退

示图:

冷却

料管温度℃(±15℃)

喷嘴

H1

标准工时(秒/件)

定额(模/6h)

注塑工艺参数卡模板

/

/ / / /

/

40± 5 40± 5 / 42± 5

储 料

压力(bar) 速度% 位置mm

第一段 第二段 第三段

预塑后防延 45±10 中子号

中子动作位置

进速度% 进压力bar 退速度% 退压力bar

/

/

闭 模

1

45± 5 /

45± 5 / 25± 5 25± 5 /

50± 5 / 10± 5 0

终止位置 mm

45± 5 / 0 / 1 次

顶出一段 顶 针 顶出二段 设 顶退一段 置 顶退二段

冷却时间:

20± S 2

制造周期

32± S 5

顶针顶出 : 停留 模具顶出功能:

顶出次数:

其 他

10~12g 出模后 自然冷却: 签字 _ S 水冷:_ S

批准/日期

顶针/斜顶

标记

处数

修订版号/描述

日期

2 3(低压) 35±5

中 子

中子A 中子B 料 185± 10 筒

/ 第1区 / 第一段

不用

/

/

/

/

/

4(高压) 1405±5 锁模力 段数 开 模 1 2 3

开模终止 位置

第二段 185± 10 / 第2区 /

第三段 180± 10 / 第3区 /

第四段 170± 10 / 第4区 / / /

第五段 160± 10 / 第5区 /

注塑成型工艺参数卡

产品名称:Байду номын сангаас

零件号: 设备: 牌号 原 干燥温度 料 回料配比 干燥时间 段数

闭模终止 位置

版本: 段数 预塑前防延 压力(bar) 背压(bar)

工厂生产注塑模具工艺参数卡片

工厂生产注塑模具工艺参数卡片注塑模具是工厂生产产品中常用的工模具之一、工艺参数卡片是对注塑模具工艺参数进行记录和管理的重要文件,它包含了模具工艺参数的详细信息,能够保证生产过程的稳定性和产品的质量,提高生产效率和降低生产成本。

下面将详细介绍注塑模具工艺参数卡片的内容。

一、卡片的基本信息注塑模具工艺参数卡片首先应包含模具的基本信息,包括模具名称、模具编号、模具型号、模具材料、生产日期、维护周期等。

这些信息方便进行模具的管理和维护,并确保模具的正确使用。

二、模具工艺参数的记录1.型腔尺寸:包括产品的长、宽、高等尺寸,以及模具的壁厚、射出口形状等。

这些参数直接影响产品的质量和尺寸的精度,需要在注塑过程中进行精确控制。

2.注塑机参数:包括射胶压力、射胶速度、螺杆转速等。

这些参数会影响注塑过程中塑料熔融、充填、固化等各个阶段的效果,需要根据产品要求进行合理的设置。

3.保压参数:包括保压压力、保压时间等。

保压阶段主要是为了确保产品的密实性和尺寸稳定性,需要根据产品材料和壁厚进行设置。

4.冷却参数:包括冷却时间、冷却水温度等。

冷却阶段的参数设置直接影响产品的收缩率和尺寸稳定性,需要进行合理设置。

5.脱模参数:包括脱模方式、脱模力、脱模位置等。

脱模阶段是模具打开,产品从模具中取出的过程,需要根据产品的尺寸、形状和材料进行合理的设置。

6.其他参数:如模具温度、注射时间、软化温度等。

这些参数根据具体生产产品的要求,可能会有所不同,需要根据实际情况进行设置。

三、模具工艺参数的调整模具工艺参数卡片不仅可以记录和管理模具工艺参数,还可以记录模具的调整情况。

在生产过程中,由于产品的尺寸、壁厚、材料等的变化,可能需要对模具的工艺参数进行调整。

卡片可以记录每次调整的日期、调整前后的参数值、调整的原因和效果等。

这样可以保证模具的稳定性和生产的连续性。

四、模具维护记录模具作为生产设备的一部分,需要进行定期维护和保养。

模具工艺参数卡片上可以记录模具的维护日期、维护内容、维护人员等信息,以及维护后的效果和下次维护的计划。

注塑工艺参数卡

XXX CO., LTD.

序 产品 号 名称

注塑工艺卡

设 备

-

设

大

备

爱

射出

保压

储料

温度

关模

开模

料号

供应商

模具 编号

一段

二段

三段

时 一段

二段

三段

三段

设退

三二一

一段

二段

低压

高压

一段

二段

三段

四段

压速位压速位压速位间压速压速压速压速位压速距段段段压速位压速位压速位压速压速位压速位压速位压速

力度置力度置力度置 s 力度力度力度力度置力度离℃℃℃力度置力度置力度置力度力度置力度置力度置力度

1 2 3 4 5 6 7 8 9 10 11 12 13 14 15 16 17 18 19 20 21 22 23 24 25 26 27 28 29 30 31 32 33 注:请每位操作工务必按此参数执行!

拟 制

100 50 35 40 35 26 30 30 0 4 20 50 30 50 40 50 125 45 40 50 40 10 275 275 265 88 88 50 65 65 30 50 50 10 85 55 35 35 2 70 55 50 35 32 125 35 32

审 核

日期:

注塑工艺参数卡模板

35±10 8±3 70±10 100±10

产品重量g:

三段

15±5 75±10

0

35±10 8±3 100±10 100±10

座台退

四段

速度% 压力kg 位置mm

五段

六段

注射时间s

5

标 记

处数

冷却时间s 20±5

周期时间s 60±5

更改文件号/描述

储料后 射 退

速度% 10±5

压力kg 20±10 编制/日期

压力kg

35±10 顺序阀9

二段 40±10 35±10 135±10 30±10 40±10 450±10

位置mm

780±10

位置mm

150±10

三段 30±10 10±10 10±5 25±10 35±10 750±10

时间s

2.5

时间s

2.5

四段 五段 锁模力 低压保护时 间s

10±5 35±10 185±10

5

15±5 15±5

3±1

开锁模限时s

30±10 30±10

30±10 20±10

800±10 顶针方式 停留

次数

1

停留(s)

850±10 进速度% 压力kg 位置mm 退速度% 压力kg

位置mm

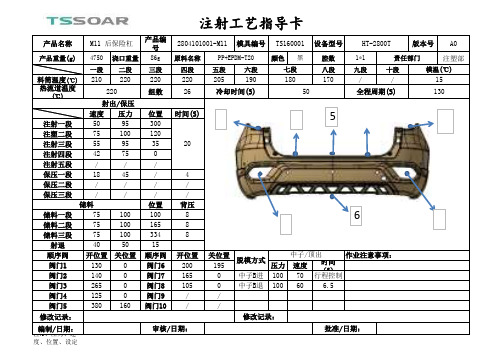

对于以上工艺参数,建议作业人员使用推荐值 进行生产(例如:冷却时间为30±10s,推荐值 即为30s),但在实际生产中若需要调整参数时

12区 235±10

13区 235±10

14区 235±10

15区 235±10

16区 235±10

17区 235±10

模温设定 ℃

定模 动模

烘料温度 ℃

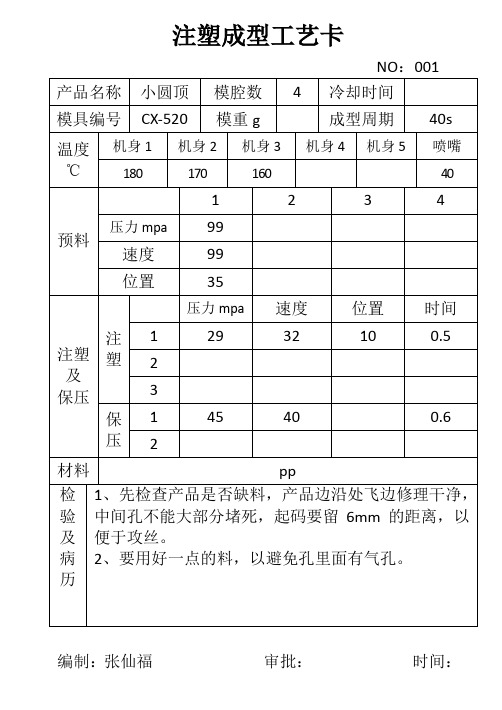

注塑成型工艺卡

注塑成型工艺卡NO: 001产品名称小圆顶模腔数4冷却时间模具编号CX-520模重 g成型周期40s 温度机身 1机身 2机身 3机身 4机身 5喷嘴℃180********1234预料压力 mpa99速度99位置35压力 mpa速度位置时间注塑注1293210塑2及3保压14540保压2材料pp检 1、先检查产品是否缺料,产品边沿处飞边修理干净,验中间孔不能大局部堵死,起码要留 6mm的距离,以便及于攻丝。

病 2、要用好一点的料,以防止孔里面有气孔。

历产品名称帽子模腔数1冷却时间模具编号CX-520模重 g成型周期25s 温度机身 1机身 2机身 3机身 4机身 5喷嘴℃165160160401234预料压力 mpa99速度99位置10压力 mpa速度位置时间注塑注1607010塑2及3保压135保压2材料pp检 1、先检查产品是否缺料,再检查产品小孔处是否修圆,验边沿飞边是否修干净。

及病历产品名称透明罩模腔数1冷却时间模具编号CX-520模重 g成型周期温度机身 1机身 2机身 3机身 4机身 5喷嘴℃210200190401234预料压力 mpa99速度99位置10压力 mpa速度位置时间注塑注1塑2及3保压1保压2材料聚苯乙烯〔透苯〕检 1、先检查产品是否缺料,再检查产品透明度是否良好,验有无银丝及大的划痕和破裂痕迹,边沿毛边是否修干及净,四个卡扣脚是否断裂。

病 2、要用薄膜袋子一个个套起,防止相互挤压,造成划历痕产品名称底座模腔数1冷却时间模具编号CX-520 模重 g成型周期温度机身 1机身 2机身 3机身 4机身 5喷嘴℃180********1234预料压力 mpa99速度99位置压力 mpa速度位置时间注塑注1塑2及3保压1保压2材料pp检 1、先检查产品是否缺料,再检查产品中间孔这里是否验起泡,防止铁螺竿装不到位,及 2、检查产品四个卡扣是否断裂,修产品的时候卡扣这病里要修到位历 3、要用好的料生产,是卡扣这里有韧性,不容易断裂。

注塑成型工艺卡

修改标记

数量

签字

人/作业) 1人 编制 2016-9—25 共一张 确认 审核 第一张 核准 第 1 页

能兵模具试模工艺单

位置(mm)

位置(mm)

第 2 页

能兵模具试模工艺单

编号:NO 文件编号 试模日期 机台型号 总第 次 Lock_T 第 版 产品型号 G 第 次修改 Lock_T 模具编号 Lock_T 产品材质 PP 模穴数量 1× 8 □平面 □滑块 □托模推板 □绞牙 □中子 □斜顶 模具结构 □直平式样 □点式之为 □点式潜伏 □热胶道 □吹气 进胶方式 □上模模板 □下模模板 □上模模芯 □下模模芯 □滑块 冷却方式 标准周期(S) 单个标准重量(g) 单模标准重量(g) 料杆标准重量(g)

注塑工艺卡

项目 合模模快 合模低压 合模高压 项目 开模一慢 开模快速 开模二慢 托模方式 托模顶杆 托模次数 项目 托模进 托模退

合 模 中 子 □中子 □绞牙 压力(mp) 速度(f) 位置(mm) 中子使用 □行程 □时间 动作方式 项目 压力(mp) 速度(f)时间(S) 位置(mm) 中子进 开 模 中子退 射 出 压力(mp) 速度(f) 位置(mm) 项目 压力(mp) 速度(f)时间(S) 位置(mm) 射出1 射出2 托 模 射出3 □停留 □定次 □震动 保压1 □中心 □左右 □上下 保压2 □一次 □二次 □三次 储料1 压力(mp) 速度(f) 位置(mm)储料2 松退 (S) 冷却时间 料 筒 温 度(℃) 第一段 第二段 第三段 第四段 第五段 烘料温度(℃)

注塑工艺卡模板

时间(S)

20

4 / / 背压 8 8 8

开位置 200 165 105 / /

5

6

关位置 195 0 0 / /

中子/顶出

作业注意事项:

脱模方式 压力 速度

时间

(S)

中子B进 100 70 行程控制

中子B退 100 60

6.5

位置、设定

审核/日期:

批准/日期:

速度 50 75 55 42 / 18 / /

储料 75 75 75 40

开位置 130 140 265 125 380

压力 95 100 95 75 / 45 / /

100 100 100 50 关位置 0 0 0 0 160

位置 300 120 35

0 / / / / 位置 100 165 334 15 顺序阀 阀门6 阀门7 阀门8 阀门9 阀门10

注射工艺指导卡

产品名称 产品重量(g)

M11 后保险杠

产品编 号

4750 浇口重量 86g

2804101001-M11 模具编号 TS160001

原料名称

PP+EPDM-T20

颜色 黑

设备型号 腔数

HT-2800T

版本号 A0

1*1

责任部门

注塑部

一段 二段

三段

四段

五段

六段

料筒温度(℃) 210

220

220

220

热流道温度

(℃)

220

组数

26

射出/保压

205

190

冷却时间(S)

七段

八段

180

170

50

九段

十段

/

注塑成型工艺参数

增加流动速率使熔体填充大部分的模穴. 注射压力分二阶段:把熔融物料高速射入模具中的

阶段,此时的压力称为一次注射压力.在材料充满模 具后所加的压力,称为二次注射压力.(保压) 一般二次注射压力约为(80-120MPa)8001200Kg/cm2 在一般正常工艺调试,应从低压力开始并逐渐提高.

POM PBT PP HPVC FPVC HIPS TPR PC+PBT 山都平 HDPE LDPE

160-200 230-260 180-220 150-190 140-180 180-240 150-220 220-270 180-210 180-230 160-220

如何检测熔体的实际温度

料管温度是通过加热圈来控制,加热温度的 升降是通过感温线探测,所以在设定温度时, 要考虑设定值,探测温度,熔料温度三者的差 异.

常用的材料的模具温度介绍

定义

注射速度

不同速度的熔体填充的比较

注射速度与模具结构的关系

注射速度与 产品结构的关系

定义

注射量

注射量与产品/机台的匹配

如何计算注射量

射胶位置

射胶位置设定的依据

射胶位置的构成

定义

注射时间

设定注射时间的方法

设定的依据

保压

一.定义 二.保压与注射压力的关系和位置(切换点) 三.保压过程的控制 四.保压时间的控制

二、保压

在注射过程将近结束时,注射压力切换为保压压 力后,就会进入保压阶段。保压过程中注塑机由 喷嘴不断向型腔补料,以填充由于制件收缩而空 出的容积;如果型腔充满后不进行保压,制件大 约会收缩25%左右,特别是筋处由于收缩过大而 形成收缩痕迹。保压压力一般为充填最大压力的 85%左右,当然要根据实际情况来确定。如下图 所示,图a表示填充开始,图b表示型腔充满到 90%左右,图c表示保压开始,螺杆缓慢向前推进, 图d表示保压结束,型腔完全充满。

tpr注塑成型工艺参数

tpr注塑成型工艺参数摘要:一、TPR 注塑成型工艺简介1.TPR 材料特性2.TPR 注塑成型工艺流程二、TPR 注塑成型工艺参数1.料筒温度2.模具温度3.注射压力4.注射速度5.保压时间6.冷却时间三、TPR 注塑成型工艺参数设置原则1.确保塑料完全熔融2.保证制品表面质量3.优化成型周期4.考虑制品尺寸精度四、TPR 注塑成型工艺参数调整与优化1.温度参数调整2.压力参数调整3.速度参数调整4.时间参数调整正文:TPR 注塑成型工艺是一种将热塑性弹性体(TPR)通过注塑机进行加工制造的工艺。

TPR 材料具有优异的弹性和耐磨性,广泛应用于汽车、电子、家电等领域。

本文将详细介绍TPR 注塑成型工艺的参数设置及优化方法。

一、TPR 注塑成型工艺简介TPR 材料是一种具有橡胶与塑料特性的材料,具有较高的弹性、强度和耐磨性。

TPR 注塑成型工艺流程包括:原料准备、注塑机调试、模具安装、注射成型、制品取出、冷却定型等步骤。

二、TPR 注塑成型工艺参数1.料筒温度:料筒温度是影响TPR 材料熔融的重要参数。

适当的料筒温度可以确保塑料完全熔融,避免因温度过低导致塑料不能完全熔融,或因温度过高导致塑料降解。

2.模具温度:模具温度会影响制品的表面质量和尺寸精度。

适当的模具温度可以降低制品的内应力,提高制品的表面质量。

3.注射压力:注射压力是影响TPR 注塑成型工艺的关键参数。

合适的注射压力可以保证制品的密度和强度,避免制品出现缺陷。

4.注射速度:注射速度过快或过慢都会影响制品的质量。

合适的注射速度可以保证制品的尺寸精度,避免出现熔接痕、气泡等缺陷。

5.保压时间:保压时间过长或过短都会影响制品的质量。

合适的保压时间可以保证制品的密度和强度,避免出现缺陷。

6.冷却时间:冷却时间过长或过短都会影响制品的尺寸和性能。

合适的冷却时间可以保证制品的尺寸精度,避免制品变形或破裂。

三、TPR 注塑成型工艺参数设置原则1.确保塑料完全熔融:料筒温度、注射压力和注射速度等参数需相互配合,确保塑料能够完全熔融,避免出现缺料、熔接痕等缺陷。

注塑成型工艺卡

时间

1

2

3

保压

1

2

材料

pp

检验及

病历

1、先检查产品是否缺料,再检查产品两端小孔是否起泡,产品顶针处是否有飞边。

2、修好的产品要用水冷却,再装袋子,防止变形。

3、拌料的时候加点好的料,以增加韧性。

病历:因模具使用已久,不好修理,所以建议更换。

编制:张仙福 审批: 时间:

注塑成型工艺卡

NO:008

产品名称

2、要用薄膜袋子一个个套起,避免相互挤压,造成划痕

编制:张仙福 审批: 时间:

注塑成型工艺卡

NO:004

产品名称

底座

模腔数

1

冷却时间

模具编号

CX-520

模重g

成型周期

温度

℃

机身1

机身2

机身3

机身4

机身5

喷嘴

180

170

160

40

预料

1

2

3

4

压力mpa

99

速度

99

位置

注塑及

保压

注塑

压力mpa

速度

位置

时间

2、最重要的一点是产品边缘卡扣这里不能断裂,有时候打产品的时候料会卡在模具里面,生产出来的产品会和电池盒配合不好。

编制:张仙福 审批: 时间:

注塑成型工艺卡

NO:018

产品名称

电池盒

模腔数

1

冷却时间

10s

模具编号

CX-122

模重g

成型周期

20s

温度

℃

机身1

机身2

机身3

机身4

机身5

喷嘴

tpr注塑成型工艺参数

tpr注塑成型工艺参数

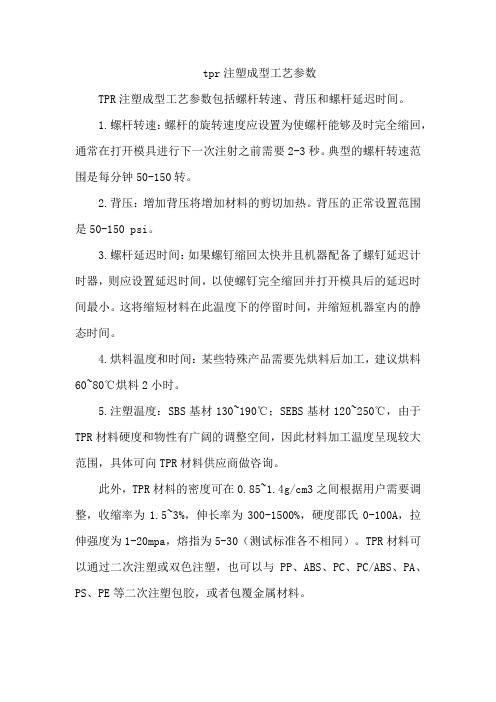

TPR注塑成型工艺参数包括螺杆转速、背压和螺杆延迟时间。

1.螺杆转速:螺杆的旋转速度应设置为使螺杆能够及时完全缩回,通常在打开模具进行下一次注射之前需要2-3秒。

典型的螺杆转速范围是每分钟50-150转。

2.背压:增加背压将增加材料的剪切加热。

背压的正常设置范围是50-150 psi。

3.螺杆延迟时间:如果螺钉缩回太快并且机器配备了螺钉延迟计时器,则应设置延迟时间,以使螺钉完全缩回并打开模具后的延迟时间最小。

这将缩短材料在此温度下的停留时间,并缩短机器室内的静态时间。

4.烘料温度和时间:某些特殊产品需要先烘料后加工,建议烘料60~80℃烘料2小时。

5.注塑温度:SBS基材130~190℃;SEBS基材120~250℃,由于TPR材料硬度和物性有广阔的调整空间,因此材料加工温度呈现较大范围,具体可向TPR材料供应商做咨询。

此外,TPR材料的密度可在0.85~1.4g/cm3之间根据用户需要调整,收缩率为1.5~3%,伸长率为300-1500%,硬度邵氏0-100A,拉伸强度为1-20mpa,熔指为5-30(测试标准各不相同)。

TPR材料可以通过二次注塑或双色注塑,也可以与PP、ABS、PC、PC/ABS、PA、PS、PE等二次注塑包胶,或者包覆金属材料。

注塑成型工艺参数卡

注塑成型工艺参数卡

机器编号:

客户

-

水口比例

零件名称

设备吨位

零件编号

烘烤温度/时间

用料

零件颜色

段数 压力Bar 速度%

一段

二段 注 三段

射 四段 五段

六段

注射时间:

转保模式

转保压值

保 保压 压力Bar

第一段 压 第二段

速度%

第三段

段数 压力Bar 速度%

顶出一段

顶 顶出二段

顶退一段 出 顶退二段

6 7 8

不用 不用 不用 不用 不用 不用 不用 不用

零 件 简 图

1、冷冻机温度设定为16℃【正负5】 备 注 2、注塑温度正负5℃。

页码 第1页 共1页

版本号

版本修订/描述

编制/日期 审核/日期 批准/日期 标准化/日期

顶出延时 0.0 顶退延时

顶出模式

顶出次数

动作 压力Bar 速度%

A进

抽 A退

B进 芯 B退

C进

C退

压力Bar 速度%

1段

合 2段

3段 模 4段

低压

高压

1段

2段 开 3段

模 4段 5段

6段

冷却时间

其 他

生产模式

成型周期 射台模式

位置mm

时间s 位置mm

0.0 位置mm

位置mm

段数

储 第一段 第二段

料 第三段

第四段

料 第一段 筒

压力Bar 背压Bar 第二段 第三段

速度% 第四段

位置mm 抽胶压力 抽胶速度 抽胶距离 抽胶模式 储前冷却

第五段 第六段 第七段

注塑成型工艺基础卡

注塑成型工艺基础卡

试模单位

数据编号

标准参数

调整范围

热流道温度C

模具名称

测定时间

分段

温度C

模具编号

加

执

八

器

HN

C

H1

试模机型

HI

C

H2

喷嘴形式

H2

CH3Βιβλιοθήκη 材料牌号H3

C

H4

干

燥

温度

°C

H4

C

H5

时间

h

H5

C

H6

方法

树脂温度

C

H7

锁模力

Kg

螺

杆

调

计量

mm

H8

成 型 品

岀模数

个

防流延

力

1

3

%

2

4

%

3

5

%

1

6

%

实际填充时间

保压

%

螺杆终点位置

说明:未注调整范围按(注塑工艺参数调整范围)执行

填表人:年_月_日

mm

H9

总重

g

切换位置

1

mm

H10

净重

g

2

mm

H11

数据编号

标准参数

调整范围

3

mm

H12

定

时 周 整

注塑保圧

sec

4

mm

备注

保

压

1

sec

5

mm

2

sec

节

保压

mm

3

sec

转速

%

冷却

sec

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

1 不用

顺2 3

不用 不用

序 4 不用

5 阀

6

不用 不用

7 不用

8 不用

零 件 简 图

1、冷冻机温度设定为16℃ 备 注

版本修订/描述

编制/日 审核/日 批准/日

期

期

期

标准化/日期

2014.6.22

顶出一段

顶 顶出二段

顶退一段 出 顶退二段

顶出延时 0.0 顶退延时 0.0

顶出模式

顶出次数

动作 压力Bar 速度% 位置mm

A进

抽 A退

B进 芯 B退

C进

C退

压力Bar 速度% 位置mm

1段

合 2段

3段 模 4段

低压

高压

1段

2段 开 3段

模 4段 5段

6段

冷却时间

其 他

作业人数

生产模式

成型周期 班产量 射台模式

页码

版本号

第1页 共1页

段数

储 第一段 第二段

料 第三段

第四段

料 第一段 筒

压力Bar 背压Bar 第二段 第三段

速度% 第四段

位置mm 抽胶压力 抽胶速度 抽胶距离 抽胶模式 储前冷却

第五段 第六段 第七段

温热

度 ℃

流 道

模 动模 温

定模

滑块

斜顶

浇口 导热媒体

组 功能模式 开启位置 关闭位置 注射延时 注射持续 保压延迟 保压持续

客户车型 零件名称 零件编号 材料牌号

注塑成型工艺参数卡 机器档号: 文件编号:

-

设备编号

设备吨位

烘烤温度/时间

零件颜色

段数 压力Bar 速度% 位置mm

一段

二段 注 三段

射 四段 五段

六段

注射时间:

转保模式

转保压值

保 保压 压力Bar

第一段 压 第二段

速度%

时间s

第三段

段数 压力Bar 速度% 位置mm