按节拍生产检查表

生产现场6S检查表(超好)

4、合格品与不合格品区分,且有标识

9 其 它 5、生产车间有“6S”责任区域划分

1、常用的配备工具集放于工具箱内

6、垃圾摆放整齐、定期清理

4

机器、设备 配备、工具

2、机器设备零件擦拭干净并按时点检与保养 3、现场不常用的配备工具应固定存放并标识

4、机器设备标明保养责任人

7、磅称、叉车放于规定位置 8、雨具有放置在规定的位置

检查员签名:

小组确认:

得分:

6标

识

1、标签、标识牌与被示物品、区域一致 2、标识清楚完整、无破损

1、

6、

2、

7、

备注

不合 3、

8、

格项

4、

9、

5、

10、

判次 定数

9、有协助陪同6S检查员工作

5、机台上无杂物、无锈蚀等

检查说明

1、消防器材随时保持使用状态,并标识显明

5

安全与消 2、定期检验维护,专人负责管理 防设施 3、灭火器材前方无障碍物

4、危险之场所有警告标示

1、检查每违反一个小项目扣 1 分,总分为100分。

2、生产部门是机械制造部、电子制造部.

3、6S检查员查到上表未提及之缺失酌情扣分。

2、按规定作业程序、标准作业 员 3、谈吐礼貌

4、工作认真,不闲谈、不怠慢、不打瞌睡工作认真专心 5、生产时有戴手套或防护安全工具操作

1、现场标识规范,区域划分清楚

1、仓库有平面标识图及物品存放区域位置标示

2、机器清扫干净,配备工具摆放整齐 2 作业现场 3、物料置放于指定标识区域

8仓

库

2、存放的物品与区域及标示牌一致 3、物品摆放整齐、安全

4、及时收集整理现场剩余物料并放于指定位置

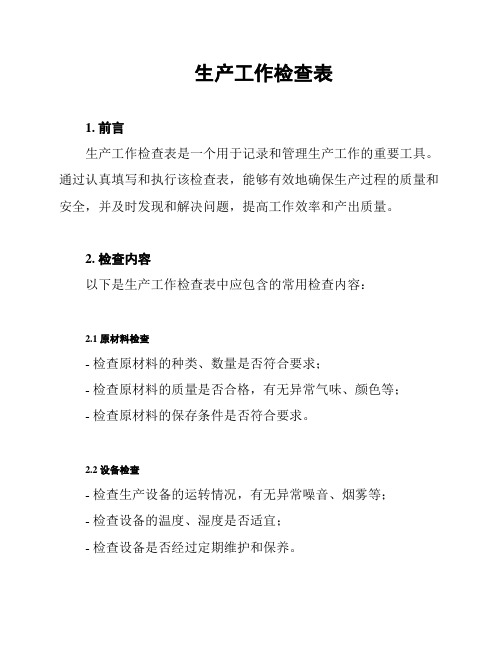

生产工作检查表

生产工作检查表1. 前言生产工作检查表是一个用于记录和管理生产工作的重要工具。

通过认真填写和执行该检查表,能够有效地确保生产过程的质量和安全,并及时发现和解决问题,提高工作效率和产出质量。

2. 检查内容以下是生产工作检查表中应包含的常用检查内容:2.1 原材料检查- 检查原材料的种类、数量是否符合要求;- 检查原材料的质量是否合格,有无异常气味、颜色等;- 检查原材料的保存条件是否符合要求。

2.2 设备检查- 检查生产设备的运转情况,有无异常噪音、烟雾等;- 检查设备的温度、湿度是否适宜;- 检查设备是否经过定期维护和保养。

2.3 生产过程检查- 检查生产操作是否符合工艺要求;- 检查生产过程中是否存在不合理的浪费;- 检查生产过程中的工艺参数是否正常。

2.4 产品检查- 检查产品的质量是否符合标准要求;- 检查产品的包装是否完好;- 检查产品的标签和说明书是否准确清晰。

3. 填写方法与要求- 填写日期:在检查表上方标注填写日期,以确保及时记录和追溯。

- 填写人员:填写执行检查的人员姓名或工号,方便追溯问题责任。

- 检查结果:根据实际情况在相应的检查项目旁边勾选“√”或填写有关信息。

- 异常记录:如发现异常情况,应及时记录并详细描述,包括问题现象、原因分析和处理措施等。

- 备注:可根据需要在表格底部留下备注,补充说明其他相关信息。

4. 效果与意义- 规范生产流程:通过执行生产工作检查表,能够规范生产流程,提高生产过程的质量和效率。

- 及时发现问题:通过检查表的填写和执行,能够及时发现生产过程中存在的问题和隐患,以便采取有效的对策。

- 问题追溯与改进:通过记录和分析检查表的结果,能够追溯问题的根源,并提出相应的改进建议,以避免类似问题再次发生。

5. 总结生产工作检查表是一项重要的管理工具,能够帮助企业规范生产流程、提高工作效率和保证产品质量。

在实际使用中,需要确保检查表的填写和执行得到严格执行,问题记录和改进措施得到及时跟踪和落实。

节拍送料情况检查表

说明:表格中按要求执行的填“是”即可;未按要求执行的填“否”,并标注黄颜色

电子厂节拍送料情况检查表

序 检查时 部门 检查项目 号 间段 是否有标 上午 准? 下午 是否按标 上午 1 DIP 准执行? 下午 是否有交 上午 接表单 下午 是否有标 上午 准? 下午 是否按标 上午 2 组装 准执行? 下午 是否有交 上午 接表单 下午 是否有标 上午 准? 下午 是否按标 上午 3 包装 准执行? 下午 是否有交 上午 接表单 下午 是否有标 上午 准? 下午 传感 是否按标 上午 4 器三 准执行? 下午 组 是否有交 上午 接表单 下午 是否有标 上午 准? 下午 电加 是否按标 上午 5 热 准执行? 下午 是否有交 上午 接表单 下午 9月14日 否 否 否 否 否 是 是 是 是 是 是 是 是 是 是 是 是 是 是 是 是 是 是 是 是 是 是 9月15日 否 否 否 否 是 是 9月16日 日期 9月17日 9月18日 9月19日 9月20日

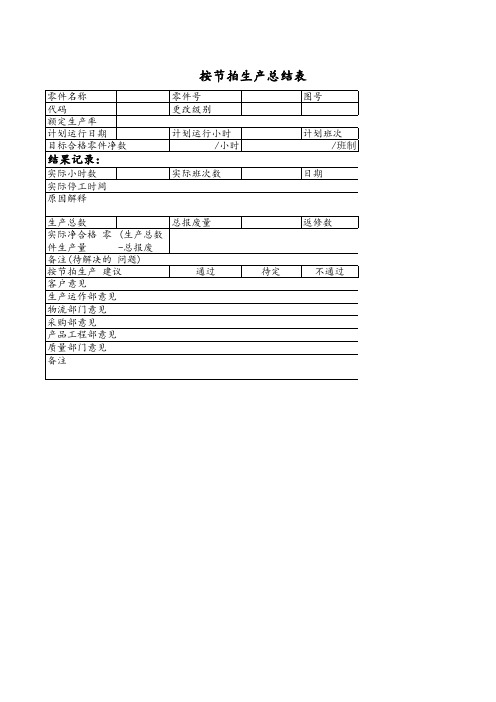

按节拍生产检查表

结果记录:

实际小时数 实际停工时间 原因解释

按节拍生产总结表

零件号 更改级别

图号

计划运行小时 /小时

计划班次 /班数

总报废量

实际净合格 零 (生产总数

件生产量

-总报废

备注(待解决的 问题)

按节拍生产 建议

通过

客户意见

生产运作部意见

物流部门意见

采购部意见

产品工程部意见

质量部门意见

备注

返修数

待定

不通过

日期

签名/日期 签名/日期 签名/日期 签名/日期 签名/日期 签名/日期 签名/日期

按节拍生产总结表

零件名称 代码 额定生产率 计划运行日期 目标合格零件净数 零件号 更改级别 计划运行小时 /小时 实际班次数 实际小时数 实际停工时间 原因解释

生产总数 总报废量 实际净合格 零 (生产总数 件生产量 -总报废 备注(待解决的 问题) 按节拍生产 建议 通过 客户意见 生产运作部意见 物流部门意见 采购部意见 产品工程部意见 质量部门意见 备注

返修数

待定

不通过

日期

签名/日期 签名/日期 签名/日期 签名/日期 签名/日期 签名/日期 签名/日期

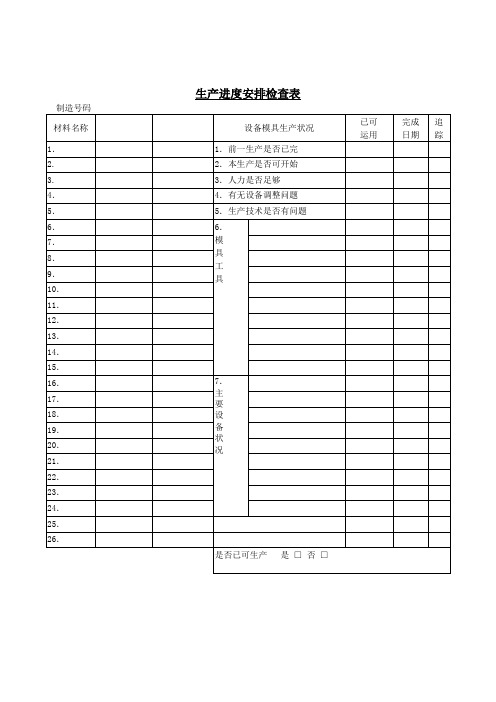

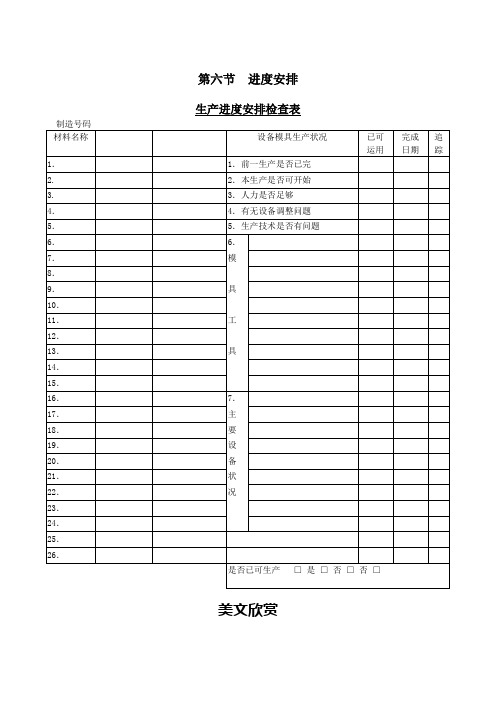

生产进度安排检查表

制造号码

材料名称

设备模具生产状况

已可

运用

完成

日期

追

踪

1.

1.前一生产是否已完

2.

2.本生产是否可开始

3.

3.人力是否足够

4.

4.有无设备调整问题

5.

5.生产技术是否有问题

6.

6.

模

具

工

具

7.

ቤተ መጻሕፍቲ ባይዱ8.

9.

10.

11.

12.

13.

14.

15.

16.

7.

主

要

设

备

状

况

17.

18.

19.

20.

21.

22.

23.

24.

25.

26.

是否已可生产是□否□

表格说明(使用时删除):

1、该表格主要用途包含不局限于学校、公司企业、事业单位、政府机构,主要针对对象为白领、学生、教师、律师、公务员、医生、工厂办公人员、单位行政人员等。

2、表格应当根据时机用途及需要进行适当的调整,该表格作为使用模板参考使用。

3、表格的行列、文字叙述、表头、表尾均应当根据实际情况进行修改。

生产现场检查记录表

生产现场检查记录表

受检查部门: 序号 项目 地面 通道 墙壁 检查标准 1.通道顺畅无杂物 2.通道标识规范、划分合理清楚 3.玻璃无破损 4.物品摆放不超出定位线 5.墙壁无手脚印、涂画、蛛网 1.工作服、安全帽穿戴整齐 2.按规定劳动防护,手套、护腕、眼镜 2.按照工艺与规程安全作业 3.工作认真、不怠工、不喧哗 4.无抽烟、酒后上岗作业 检查日期: 年 频次 减分 序号 月 项目 日 检查标准 1.消防器材完备、状态可用 2.定期检验维护、更换 3.消防器材前无杂物、通道顺畅 4.危险场所、部位有标识牌 5.危险物品特定场所放置、受控管理 1.人走机停、设备未工作处于关闭状态 2.照明灯、电风扇及时关闭 3.节约用水,及时关闭,无跑、冒、滴、漏 记录编号:SC--XXXXXXX 频次 减分

1

6

安全 消防

2

人员

7

能源 节约

3

4

5

5 1.交接班记录、设备点检表规范填写 2.设备表面清洁、无油污、锈蚀 3.工作台面清洁、无料豆、杂物 设备 4.设备编号齐全,维护保养责任到人 5.设备运转正常、无异响 6.设备点检表填写规范完整 1.摆放整齐、有序 2.码放不超高 模具 3.定置放置,定置号与位置号相符 4.表面无灰尘、油污、锈蚀 5.导柱、导套、切刀等保养打油良好 1.工件码放合理,摆放整齐有序 2.合格品、不合格品分区域放置,有标识 材料 3.物料与标识状态一致 在制品 4.物料整洁无油污、锈蚀 成品 5.按规定进行物料防护 6.工件不允许落地摆放 1、

8

卫生

1.清洁工具于规定位置放置,摆放整齐 2.垃圾定时清理,无长期堆积 3.可回收与不可回收分类存放,不混杂 4.卫生区域责任到人、按时清洁 5.无烟头、纸屑、杂物、油污、灰尘

生产部8S检查表

1﹑责任区域标识、物料状态标识必须清晰,标识不清扣1分;2﹑所有标识牌应该保持干净、整齐、无脏污和灰尘,发现一处扣1分;3﹑通道内不能有过期的标识、指示牌、悬挂不能歪斜现象发现一处扣2分;(标识包括门牌、班组号、设备、叉车、操作台、台称、封口机、封包机等)

5

设备/货物摆放

11

1﹑货架/文件/桌椅/车辆/设备摆放定位有序,乱停放1次扣2分;2、物料集中整齐有序放置,良品与不良品区分放置并标识清楚违者1次扣2分;发生货物掉落倒塌有损坏现象1次扣5分;3、设备、物料未按指定位置摆放1处扣2分;

2

仪容

仪表

素养

13

1﹑员工工衣穿着不规范(上班时工衣不得反穿、不得披在身上,扣子或拉连必须拉上,最外层必须为工衣;)违者1人/次扣1分;2、未正确佩戴厂证1人/次扣2分;3﹑上班时间不穿工衣1人/次扣2分(工衣未发到位除外);4﹑现场作业人员不准穿凉鞋及拖鞋违者1人/次扣1分;5﹑上班时间不准嬉笑、打闹、聊天、睡觉、打瞌睡;违者1人/次扣2分;6﹑不可以带食品进入工作场所或吃东西,违者1人/次扣2分;7﹑上班时间不做与工作无关的事(如:玩游戏、玩手机、看书报等)、违者1人/次扣2分;8、各区域的员工不得随意串岗,换岗,替班,违者扣1分;

9

照明

3

1、按规定开启灯具,在不影响工作的前提下,非阴暗天气禁开日光灯(以不影响工作为主)违者每盏灯扣1分,2、离开办公或作业区域及时关闭电源,违者1处扣2分;

10

制度遵守

9Hale Waihona Puke 1﹑本部门应无违规违纪现象发生,警告1人/次扣1分,罚款人/次扣3分;喝酒后上班的每一人扣5分

11

文件柜

文件夹

5

1﹑目视清楚,摆放整齐,乱堆乱放扣3分;2、桌面上保持整齐(不得放与工作无关的物品),文件需要放置文件柜或文件夹中,文件夹标示需要清楚,违者1处扣2分;

(生产制度表格)生产现场检查表

三级(合格)2 四级(良好)3 五级(优秀)4

照明不足 照明适度,通风好,感觉清爽 干干净净,整整齐齐,感觉舒服

三级(合格)2 四级(良好)3 五级(优秀)4

有定位规定,没被严格遵守 有定位也在管理状态,但进出不方便 任何人都容易了解,退还也简单

整顿检查表

项次 检查项目 等级

得分 查检状况

一级(差) 0

破损不堪,不能使用,杂乱放置

二级(较差)1

设备、机器、

1

三级(合格)2

仪器

四级(良好)3

不能使用的集中在一起 能使用,但杂乱 能使用,有保养,但不整齐

2.5

一处

除清洁用具外不得放置任何 是否堆放有其他物品或是

2.5

物品

ห้องสมุดไป่ตู้

否标识

台下、地

3

地面保持干净,无垃圾、无

面

是否有垃圾及纸屑等

2.5

污迹及纸屑等

垃圾简内垃圾及时清理

是否及时清理

2.5

办公椅、办公桌应保持干净、

是否有污迹、黑垢

2.5

无污迹、灰尘

人离开办公桌后,办公椅应

是否没推至桌下或未呈水

4 办公椅 推至桌下,且应紧挨办公桌

(生产制度表格)生产现 场检查表

生产现场检查表

序 检查项目 检查内容

号

评分

地面通道没有标识,每处

-1

1 地面标识 地面通道标识不明确,每处

-1

地面涂层有人为损坏,每处扣责任部门

-1

工位器具上有灰尘、油污、垃圾等,每个扣相关部门 -1

工位器具上存放的零件与工位器具不符合,每个

-1

现场有工位器具损坏没有及时报修(或负责修理部门没及 -2

生产现场检查表

现场无烟头、无食品盒袋、地面无积水、无油污的 7 墙壁、窗台、立柱等无乱贴、乱画、积灰、蛛网等 3 现场各种物料存放区域有划分、有区域标识、标识明确的 5 现场区域内存放的零件与该区域的标识一致的 3 消防器材放置高度、下面无障碍、月检查符合规定的 2 物流、安全通道保持畅通、标识清晰的 2 现场存放的材料应为当日排程的待制品 3 办公区物品摆放整齐、洗手间清洁、无杂物、无异味的 3 员工按规定带厂牌、穿工服,现场无打闹,无饮食、无吸烟的 7 无违反工艺要求,无野蛮操作,做到产品轻拿轻放防碰撞的 3 工作台上物品摆放整齐,无积尘、无油污的 5 量具按规定放置在指定位置、月度校验的 3 工器具未超出黄线(在安全线内)的 2 工器具内物料放置有流转卡的 2 工器具内清洁无灰尘、油污、垃圾等污物的 2 在制品按要求放置工器具内(严禁放于地面)的 3 合格品、不合格品、报废品容器均有颜色区分(蓝黄红)的 6 工位上的不合格品有明显标识的 3 不合格品及报废品均能日日清理的 3 看板表面无灰尘、污垢、擦拭干净的 3 看板各栏目均有内容、并按月及时更新的 3 无过期工艺图或不必要的文件的 2 文件摆放整齐、清洁、有序、无损坏的 2 设备无灰尘、无油污、无锈蚀 4 设备有状态标识、操作规程、日点检表的 5 下班能按时关机(加工中心等特殊设备除外) 2 有损坏或松动部件能够及时维修的 2 无跑、冒、滴、漏等损坏或连接松动的 3 仓库有平面定置图、产品按定置图定置摆放的 2 产品标识明确、摆放整齐、不超高的 2 产品不落地、不混放,按规定放置在器具上的 3 部门得分:

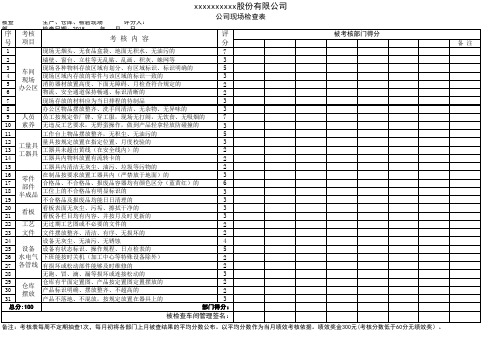

xxxxxxxxxx股份有限公司

公司现场检查表

被查部门: 生产、仓库、检验现场 评分人: 检查日期:2018 年 月 日 备 注

序 号

考核 项目

生产进度安排检查表

第六节进度安排生产进度安排检查表材料名称设备模具生产状况已可运用完成日期追踪1.1.前一生产是否已完2. 2.本生产是否可开始3. 3.人力是否足够4.4.有无设备调整问题5.5.生产技术是否有问题6.6.7.模8.9.具10.11.工12.13.具14.15.16.7.17.主18.要19.设20.备21.状22.况23.24.25.26.是否已可生产□是□否□否□美文欣赏1、走过春的田野,趟过夏的激流,来到秋天就是安静祥和的世界。

秋天,虽没有玫瑰的芳香,却有秋菊的淡雅,没有繁花似锦,却有硕果累累。

秋天,没有夏日的激情,却有浪漫的温情,没有春的奔放,却有收获的喜悦。

清风落叶舞秋韵,枝头硕果醉秋容。

秋天是甘美的酒,秋天是壮丽的诗,秋天是动人的歌。

2、人的一生就是一个储蓄的过程,在奋斗的时候储存了希望;在耕耘的时候储存了一粒种子;在旅行的时候储存了风景;在微笑的时候储存了快乐。

聪明的人善于储蓄,在漫长而短暂的人生旅途中,学会储蓄每一个闪光的瞬间,然后用它们酿成一杯美好的回忆,在四季的变幻与交替之间,散发浓香,珍藏一生!3、春天来了,我要把心灵放回萦绕柔肠的远方。

让心灵长出北归大雁的翅膀,乘着吹动彩云的熏风,捧着湿润江南的霡霂,唱着荡漾晨舟的渔歌,沾着充盈夜窗的芬芳,回到久别的家乡。

我翻开解冻的泥土,挖出埋藏在这里的梦,让她沐浴灿烂的阳光,期待她慢慢长出枝蔓,结下向往已久的真爱的果实。

4、好好享受生活吧,每个人都是幸福的。

人生山一程,水一程,轻握一份懂得,将牵挂折叠,将幸福尽收,带着明媚,温暖前行,只要心是温润的,再遥远的路也会走的安然,回眸处,愿阳光时时明媚,愿生活处处晴好。

5、漂然月色,时光随风远逝,悄然又到雨季,花,依旧美;心,依旧静。

月的柔情,夜懂;心的清澈,雨懂;你的深情,我懂。

人生没有绝美,曾经习惯漂浮的你我,曾几何时,向往一种平实的安定,风雨共度,淡然在心,凡尘远路,彼此守护着心的旅程。

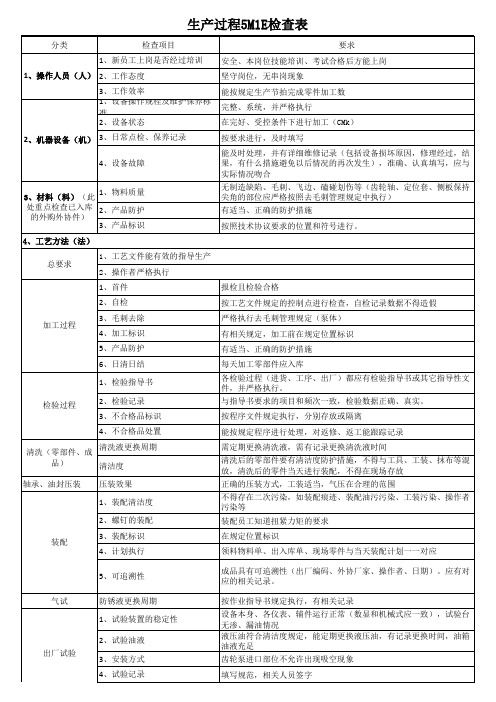

生产过程5M1E检查表

4、工艺方法(法)

总要求

1、工艺文件能有效的指导生产 2、操作者严格执行

1、首件

报检且检验合格

2、自检

按工艺文件规定的控制点进行检查,自检记录数据不得造假

加工过程

3、毛刺去除 4、加工标识

严格执行去毛刺管理规定(泵体) 有相关规定,加工前在规定位置标识

检验过程

5、产品防护 6、日清日结 1、检验指导书 2、检验记录 3、不合格品标识

按作业指导书规定执行,有相关记录 设备本身、各仪表、辅件运行正常(数显和机械式应一致),试验台 无渗、漏油情况 液压油符合清洁度规定,能定期更换液压油,有记录更换时间,油箱 油液充足 齿轮泵进口部位不允许出现吸空现象

填写规范,相关人员签字

5、不合格产品的处置

1、外观

喷漆包装 产品标识

2、外联接 3、标识位置

4、出厂编码

5、生产环境(环) 生产现场

6、测量(测) 检验设备、计量器具

分开存放,原因清楚,后续处理到位 非加工表面无磕碰、划伤现象。无掉漆、漏喷现象,无毛刺、锈迹、 铸件表面无凸起 符合技术协议或联接尺寸图

按指导书、标识规定、产品图纸要求执行

具有唯一性、对应性、正确性

符合5S标准(按具体的5S推进计划和要求进行检查)

2、机器设备(机) 3、日常点检、保养记录 4、设备故障

3、材料(料)(此 1、物料质量 处重点检查已入库 2、产品防护 的外购外协件)

3、产品标识

按要求进行,及时填写

能及时处理,并有详细维修记录(包括设备损坏原因,修理经过,结 果,有什么措施避免以后情况的再次发生),准确、认真填写,应与 实际情况吻合 无制造缺陷、毛刺、飞边、磕碰划伤等(齿轮轴、定位套、侧板保持 尖角的部位应严格按照去毛刺管理规定中执行) 有适当、正确的防护措施

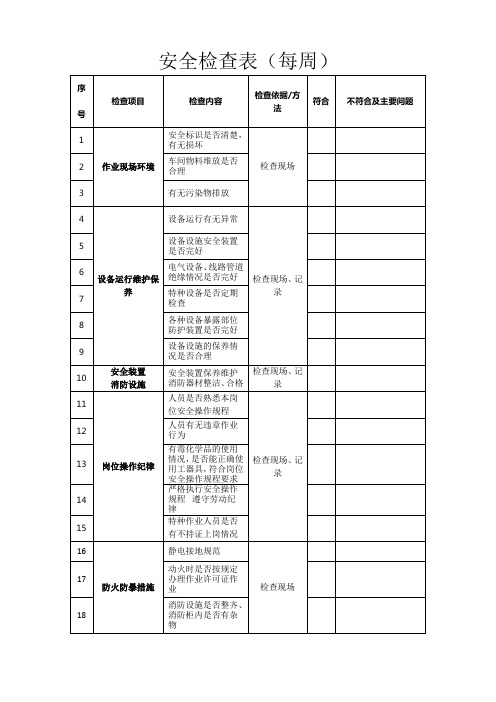

安全生产检查表模板(每周、月、综合)

有无电气装置带电部分裸露现象

24

其他

操作者是否了解作业周围环境条件

检查现场

25

车间光线是否充足;光线是否良好

26

作业区内是否有其他危险因素存在

27

作业区域内是否有积水、油污等

28

管道支架基础是否牢固、无倾斜、无电源线搭架在管道上;管道无腐蚀、合)

地面干净无垃圾杂物,无积水积油

照明灯、风扇完好率达100%

无刺鼻怪味(浸漆车间需戴防毒面具)

作业现场有警示标志

员工按规定穿点厂服及防护用品

作业现场有较大噪声时,要使用耳塞

物品工具摆放整齐,标识标牌清晰设备维护及时,设备巡查记录清晰

安全装置保养维护及时、消防器材整洁

严格执行安全操作规程,遵守劳动纪律

设备绝缘性能良好,保护接地可靠

3

4

5

6

7

8

9

10

11

12

13

14

15

16

17

18

19

20

21

22

23

24

25

26

27

28

29

30

31

车间各大门开启灵活、方便、迅速、无卡死现象

车间各通道无堵塞现象

灭火器、消防栓无堵塞现象

灭火器、灭火栓处于固定位置,无乱拿乱放现象

车间原材料、半成品、成品、工位器具、料箱摆放整齐、平稳、高度合适,无占用人行通道

是【 】/否【 】

6.其他现场安全管理是否正常。

是【 】/否【 】

设 备

1.设备运行情况是否正常;

是【 】/否【 】

2.设备接地(零)是否良好、无漏电;

是【 】/否【 】

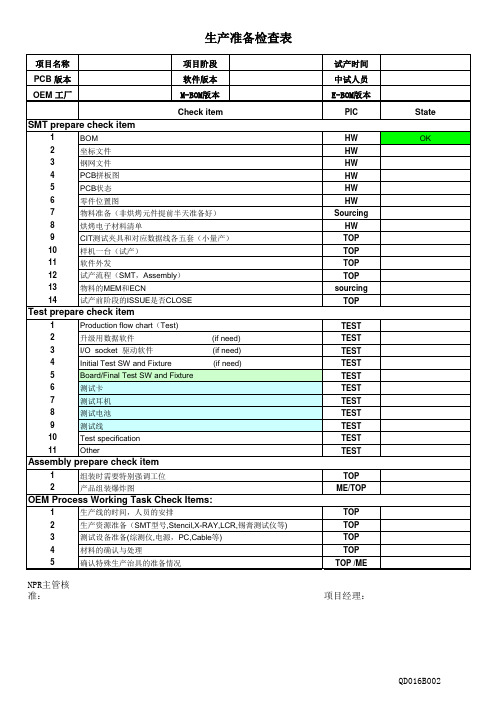

生产准备检查表

Test prepare check item

Assembly prepare check item

OEM Process Working Task Check Items:

NPR主管核准:

项目经理:

QD016B002

生产准备检查表

编号:QD025003

项目名称 PCB 版本 OEM 工厂 项目阶段 软件版本 M-BOM版本 Check item 试产时间 中试人员 E-BOM 版本

PIC HW HW HW HW HW HW Sourcing HW TOP TOP TOP TOP sourcing TOP TEST (if need) (if need) (if need) TEST TEST TEST TEST TEST TEST TEST TEST TEST TEST TOP ME/TOP TOP TOP TOP TOP TOP /ME

State

OK

SMT prepare check item

1 2 3 4 5 6 7 8 9 10 11 12 13 14 1 2 3 4 5 6 7 8 9 10 11 1 2 1 2 3 4 5 BOM 坐标文件 钢网文件 PCB拼板图 PCB状态 零件位置图 物料准备(非烘烤元件提前半天准备好) 烘烤电子材料清单 CIT测试夹具和对应数据线各五套(小量产) 样机一台(试产) 软件外发 试产流程(SMT,Assembly) 物料的MEM和ECN 试产前阶段的ISSUE是否CLOSE Production flow chart(Test) 升级用数据软件 I/O socket 驱动软件 Initial Test SW and Fixture Board/Final Test SW and Fixture 测试卡 测试耳机 测试电池 测试线 Test specification Other 组装时需要特别强调工位 产品组装爆炸图 生产线的时间,人员的安排 生产资源准备(SMT型号,Stencil,X-RAY,LCR,锡膏测试仪等) 测试设备准备(综测仪,电源,PC,Cable等) 材料的确认与处理 确认特殊生产治具的准备情况

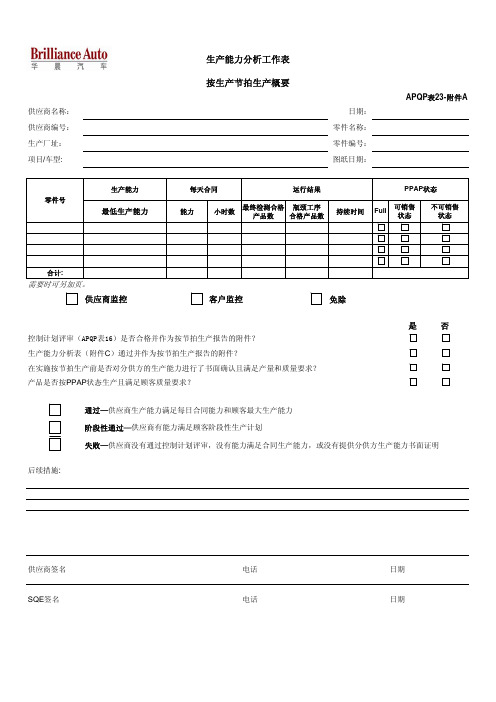

APQP表23-按节拍生产审核表 (4)

生产能力分: 图纸日期:

APQP表23-附件A

每天合同

运行结果

PPAP状态

能力

小时数

最终检测合格 瓶颈工序 产品数 合格产品数

持续时间

可销售 Full 状态

不可销售 状态

合计:

需要时可另加页。

供应商监控

客户监控

免除

控制计划评审(APQP表16)是否合格并作为按节拍生产报告的附件? 生产能力分析表(附件C)通过并作为按节拍生产报告的附件? 在实施按节拍生产前是否对分供方的生产能力进行了书面确认且满足产量和质量要求? 产品是否按PPAP状态生产且满足顾客质量要求?

免除供应商签名电话sqe签名电话apqp表23附件a最低生产能力可销售状态不可销售状态生产能力按生产节拍生产概要生产能力分析工作表ppap状态阶段性通过供应商有能力满足顾客阶段性生产计划产品是否按ppap状态生产且满足顾客质量要求

供应商名称: 供应商编号: 生产厂址: 项目/车型:

零件号

生产能力 最低生产能力

是

否

后续措施:

通过—供应商生产能力满足每日合同能力和顾客最大生产能力 阶段性通过—供应商有能力满足顾客阶段性生产计划 失败—供应商没有通过控制计划评审,没有能力满足合同生产能力,或没有提供分供方生产能力书面证明

供应商签名 SQE签名

电话 电话

日期 日期

生产现场日常检查表

进行整理,实验 用品未按规定摆 放

同上

柜子清洁,标 识齐全清晰, 实验用品按 规定摆放

14

消防器

材

灭火器、消防 栓有变形破 损

同上

一部分已脏污, 周围没有不必要 的物品

同上

周围不放置 不需要物品, 保持清洁,无 过期器材

15

清扫用

具

/、

清扫用具脏 污,不齐全, 摆放混乱

同上

清扫用具齐全, 按规定摆放,部 分脏污

同上

设备保持干 净,无油污水

9

工作台

工作台脏污, 物品放置混 乱,有不需要 的物品

同上

进行整理,仍有 部分脏污,无不 需要的物品

同上

工作台洁净, 保持最必要 的物品置于 台上,摆放整 齐

10

油桶区

油桶摆放无 规则,不定 量,地面油污

同上

进行整理,但地

面脏污

同上

定置标识明 确,地面无油 污

严重

11

包装材

6

材料架

材料架脏污, 物品放置混 乱,有不需要 的物品

同上

材料架较清洁,

但物品未按规定 摆放,标识不齐 全

同上

材料架清洁, 所有物品放 置整齐,标识 明确

7

平台

各处均有垃 圾、油水,有 不必要的物 品

同上

进行清扫,无垃 圾、油水,干净 整齐

同上

平台保持干

净整洁

8

设备

设备脏污漏 油,有物品摆 放

同上

设备进行擦拭, 无漏油,无其他 物品

生产现场日常检查表

序

号

项目

1分标准

2分标准

3分标准

4分标准

5分标准

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

√ √ √ √ √ √ √ √ √ √

工艺科 工艺科 包覆车间 工艺科 质量科、包 覆车间 质量科 项目科 设备科 设备科 设备科 质量、采购 科 质量、采购 科 质量科 采购科

三

A B C产前,是否已核实其有能力满足我方的质量和 生 产能力的要求 是否通过按节拍生产或相似的过程来核实分承包商制造流程 是否控制隔离外来材料直到认可 在节拍生产前是否已考虑了分承包方的成本

状

况 否

责任部门

备

注

制造能力结果

A 每次运行的净产量与制造能力相符 B 按节拍生产时,工装满足开机时间要求 C 记录任何意外的停工时间和要求的改进措施 D 所有在线工装的更换在额定工装能力要求范围内进行 E 完好零件的净产量与额定日生产能力相符 F 满负荷生产计划是 否符合要求 五

零件质量计划与实际相比较 A 产品检验设备是否完备 B 是否进行一些可接受的测量系统分析 C 是否采取一些可取的测量系统研究 D 操作规程/目视控制是否具备 E 过程测量和控制是否完备,功能齐全且即时可用 F 过程控制计划是否与实际过程相符 G 是否按过程控制计划作零件检验和统计监测 H 在故障预防和控制计划中是否提及由PFMEA所确定的潜在故障 I

形式 过程控制计划是否有效遏制故障,保证正确改进

包覆车间 工艺科 工艺科 包覆车间、设 备科 包覆车间 包覆车间

质量科 质量科 质量科 工艺科 质量科、工艺 科 质量科、工艺 科 质量科、工艺 科 质量科、工艺 科 质量科、工艺 科 质量科 质量科、工艺 科 质量科、工艺 科 质量科 质量科 质量科 项目科 质量科 项目科

√ √ √ √

阶段总结 节拍生产准备是否通过: 通过. 注释

按节拍生产工作表中文件、制造流程、分承包商的要求填写完毕后审核工作表。如果都满足要求则可以开 始节拍生产。主要项目小组、生产运作部、采购部填写。

序号 四

检

查

内

容(生产阶段)

具 备 是

√ √ √ √ √ √ √ √ √ √ √ √ √ √ √ √ √ √ √ √ √ √ √ √

六

零件质量结果 A 用生产工装生产出来的零件是否符合用户 的质量要求 B 制造过程是否受到控制 C 制造过程是否表明要求的生产能力 D E

流程控制方案是否有效满足设计记录要求(控制点,检验频率 等) 不一致性

F 过程中出现的不符合是否在PPAP控制计划确定 G PFMEA是否识别潜在的故障模式 H 返工及修复措施是否有效地纠正了那些偏差 I 对样件或试生产件是否有未确定的问题

项目科 项目科 质量科 项目科 项目科 项目科 工艺科 质量科 工艺、质量 、设备科 项目科 质量科 物流科 物流科 人事科

f 特殊特性清单 g 工艺布局图 C D E F G H I J

批产控制计划 设备工装能力: CPK/CMK>1.67

√ √ √ √ √ √ √

操作/检验/设备维护保养指导书 样件/试生产的问题(PR/R) 分承包商控制/能力数据 分承包商材料计划及运输 包装/标记 人员资格的培训记录

二

A B C D E F G H I J

制造流程------实际相对于计划

产品在现场用生产工装,测量系统,加工,材料.操作员环境和 过程设定进行 实际生产流程与PPAP所述相符 操作规程/目视控制具备且靠近相应工作岗位 按节拍生产时,是否具备所有过程文件 以上文件是否用来指导制定反映计划和过程纠正措施 如需要,在有些岗位上是否有边界样品 以上样品是否经过用户认可 是否具备维护计划 是否有修理和维护用的零件 是否为预防维护 留有停机时间

按节拍生产检查表

产品名称: 填写人: 填写日期及联系电话: 序号 检 查

零件号:

内

容(准备阶段)

具 是

备

状

况 否

责任部门

备

注

一 A

B

文件 新产品批量认可

PPAP包括

a 最新更改状态的规范、图纸、标准 b 流程图 c 过程控制计划(附有反应计划) d DFMEA/PFMEA e 样件

√ √ √ √ √ √ √ √

七

包装和装卸 A 在对生产过程中和最后运输的检查中是否发现问题, 工位器

具是否 满足生产需要。

√ √

物流科 物流科

B 在生产过程和最后包装装卸中,所采取的方式是否有效地 消

除了潜在的处理错误和混 合存放

阶段总结 节拍生产准备是否通过 总结 注释 内部审核同客户审核是否通过

通过 通过

安排按节拍生产计划和周期通知参与部门(及顾客)。完成按节拍生产工作表中制造能力结果,零件质量 计划与实际相比较,零件质量结果,包装和装卸四部分。主要项目小组、生产运作部、物流部、质量部门 填写。