第四章晶体的塑性形变1介绍

晶体的塑性形变

28

取向的表示方法 在实际描述晶体取向时,常设定参考系的3个轴为轧制方向 在实际描述晶体取向时,常设定参考系的 个轴为轧制方向 (RD),轧制面的法向 轧制面的法向(ND)以及轧板的横向 以及轧板的横向(TD)。另外, 在描述晶 轧制面的法向 以及轧板的横向 。 另外, 体取向时也不一定采用3个晶轴 而是采用某一晶面{hkl}的法线 个晶轴, 体取向时也不一定采用 个晶轴,而是采用某一晶面 的法线 晶面上的某一晶向[uvw]在参考坐标上的取向来描述。 在参考坐标上的取向来描述。 、晶面上的某一晶向 在参考坐标上的取向来描述 取向与织构的区别: 取向与织构的区别: 多晶中晶粒取向的(择尤)分布。 多晶中晶粒取向的(择尤)分布。 单与多的关系。 单与多的关系。

5

晶界存在引起强度增加的原因:

双晶试验表明,试样的屈服强度随2个晶粒取向差加大而加大 ;把取向差与强度的关系曲线外推到取向差为零时,屈服强度大 体和单晶的各种取向的屈服强度的平均值接近。 说明晶界本身对强度的贡献不是主要的,而对强度的贡献主 要来自晶粒间的取向差。因相邻晶粒取向不同,为保持形变时应 变连续,各晶粒形变要协调,在晶界附近会进行多系滑移,如下 图的铝多晶形变。 正是这些多系滑移增加了形变阻力,从而增加强度。

3

铝多晶体拉伸形变试验

基本规律: (1)跨过晶界的延伸率变化是连续的; (2)靠近晶界处的延伸率较小; (3)细晶粒形变较均匀且强度高; 相反,大晶粒形变不均匀,强度低。

4

晶粒尺寸与屈服强度的关系

Hall-Petch关系 σ0称晶内阻力或晶格摩擦力; ky 是和晶格类型、弹性模量、位错分 布及位错被钉札程度有关的常数。 除屈服强度外,流变 应力、断裂强度等与晶 粒尺寸间也有H-P关系, 但σ0与ky常数的意义及数 值不同。H-P关系可用位 错理论或其它方法。 导出。

第四章晶体的塑性形变

MB/DDW的取向可以是晶体学的(即平行于滑移面)和非晶体

学的。根据晶粒原始取向不同导致开动的滑移系数目不同,使得

MB/DDW的取向不同。 如果开动的滑移系属于一个或两个滑移面,则MB/DDW倾向

于平行于滑移面{111),即它的取向是晶体学的; 如果开动的滑移系属于3个和4个滑移面,则MB/DDW是非晶

原因:位 错群集降 低能量。

LED

纯镍经20%形变量冷轧的显微组织

滑移系开动的数目为3-5个

稠密位错墙DDW “碎化” 胞块

显微带MB

几何必须边界GNB

(胞壁)伴生位错

边界IDB

36

所以,GNB和IDB两侧的取向差都随应变量加大而增大,而 它们间的间距都随应变量加大而减小,但GNB两侧的取向差增 加量和间距的减小量比较大,而IDB两侧的取向差增加量和间距 的减小量比较小,如图所示。

形变时晶界保持应变连续而 不产生空洞或张开(形变连续)。 不足之处是应力不连续。

不协调时,出现空洞和重叠

25

实现任一变形的条件:要使晶粒间的变形连续,必须有5个独立的 滑移系开动。

原因:描述任一应变状态用6个分量,但形变体积不变,即3个 正应变之和不变,因此只有5个是独立的。

为检查所提出的模型是否和实际相符,通常是对比由单晶拉伸 的σ-ε曲线导出多晶拉伸σ-ε 曲线,与实际的多晶σ-ε曲线,看它们符 合的程度。

Schmid 定律

外加拉伸应力s和滑移面 内沿着滑移方向分切应力t之 间的关系。

6

m-取向因子,又称Schmid因子

实验看出:滑移系开 动所需要的分切应力 是一个常数,和外加 力的取向无关。滑移 系开动所需要的最小 分切应力称为临界分

切应力tc。

单晶体的塑性变形原理

单晶体的塑性变形原理单晶体是由同一种晶体结构组成的完整晶体,具有高度的有序性和周期性。

在单晶体中,晶体晶格之间的结合力非常强大,使得晶格的平移和扭曲受到很大的限制。

然而,当单晶体受到外力作用时,就会出现塑性变形。

塑性变形是指物体在外力的作用下发生可逆的非弹性变形,即变形后物体可以保持新的形状。

塑性变形主要发生在常温下,与高温下的固溶体形变机制不同,高温下的固溶体形变机制主要是滑移。

单晶体的塑性变形原理可以用绕晶形变和位错划移来解释。

绕晶形变是指在晶体中某个平面内的晶格原子围绕某个原子旋转,从而引起整个晶体的塑性变形。

绕晶形变发生的条件是在某个平面附近存在一定程度的局部解理,即平面上的原子比其他方向上的原子容易移动。

绕晶形变可以分为两种类型:瑞士型形变和墙巢型形变。

瑞士型形变是指当晶体发生外力作用时,原子团块在某些面上的原子重排,使得晶体变形。

这种形变需要较大的应力才能实现,且发生在晶格容易发生切变的面上。

墙巢型形变是指当晶体受到外力作用时,在晶体内部形成位错和蚀斜,从而引起晶体的变形。

位错是晶体中的一种结构缺陷,它是由于晶体中的原子偏离了理想晶格位置而引起的。

蚀斜是指晶格在应力的作用下发生的微小变形。

墙巢型形变发生时,位错在晶体中移动,从而引起晶体变形。

位错划移是单晶体塑性变形的主要方式。

当晶体受到外力作用时,发生位错移动,这种移动可以看作是原子的排列发生了变化,从而引起晶格的变形。

位错划移的机制包括滑移和蠕变。

滑移是指位错在晶体中的某些面上移动,从而引起晶格的变形。

滑移的方向与晶体中原子排列的方向相吻合。

蠕变是指在晶体中,位错不仅在某些面上移动,还在垂直于该面的晶面上移动,从而引起晶体的变形。

除了绕晶形变和位错划移,单晶体的塑性变形还与材料的晶体结构和成分有关。

晶体结构的紧密性和原子间的键合方式都会影响晶体的塑性变形。

对于紧密堆积的晶体结构来说,原子之间的相互作用力较强,使得晶体更加难于发生塑性变形。

《晶体的塑性变形》PPT课件

hcp: {0001} <11-20>

② 每一种晶格类型的金属都有特定的滑移系, 且滑移系数量不同。如:fcc中有12个, bcc中 有48个, hcp中有3个。

三种常见金属晶体结构的滑移系

• 由于体心立方结构是一种非密排结构,因此其滑移面并不稳定,一般在低温时多 为{112},中温时多为{110},而高温时多为{123},不过其滑移方向很稳定,总为<1 11>,因此其滑移系可能有12-48个。

• 孪生变形是在切应力作用下,晶体的一部分沿一 定晶面(孪晶面)和一定方向(孪生方向)相对于另一 部分作均匀的切变(协同位移)所产生的变形。但是不同

的层原子移动的距离也不同。

• 变形与未变形的两部分晶构成镜面对称,合称为孪 晶(twin)。

• 均匀切变区与未切变区的分界面成为孪晶界。 • 孪晶面(twining plane): • 孪晶方向(twining direction):

• 由于滑移过程中晶面的转动,滑移面上的分切应力值也随之发生变化,当拉力与 滑移面法线的夹角φ为45°时,此滑移系上的分切应力最大。但拉伸变形时晶面的 转动将使φ值增大,故若φ原先是小于45°,滑移的进行将使逐渐趋向于45°,分切 应力逐渐增加;若原先φ是等于或大于45°,滑移的进行使值更大,分切应力逐渐 减小,此滑移系的滑移就会趋于困难。

• 取向因子cosφcosλ对σs的影响在只有一组滑 移面的密排六方结构中尤为明显。

• 图是密排六方结构的镁单晶拉伸的取向因子-屈服强 度关系图,图中曲线为按上式的计算值,而圆圈则为 实验值,从图中可以看出前述规律,而且计算值与实 验值吻合较好。由于镁晶体在室温变形时只有一组滑 移面(0001),故晶体位向的影响十分明显。

第四章晶体的塑性形变1介绍

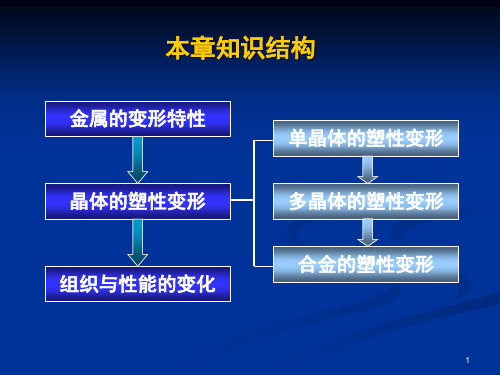

4.4多晶体的塑性形变

4.4.1多晶体形变的特点 不同于单晶;每一晶 粒的取向“软”和“硬” 不同,形变先后及形变量 也不同。 为保持整体的连续性 ,每个晶粒的形变必受相 邻晶粒所制约。

单独变形可能出现空洞和重叠

21

铝多晶体拉伸形变试验

晶粒6

基本规律: (1)跨过晶界的延伸率变化是连续的; (2)靠近晶界处的延伸率较小; (3)细晶粒形变较均匀且强度高; 相反,大晶粒形变不均匀,强度低。

用光学显微镜观察经7% 形变的铝表面图象

4

滑移面和滑移方向合称为滑移要素(滑移系)。对 于一定的晶体结构,不论载荷大小或载荷的取向如何 ,滑移要素的类型一般都是确定的。在一般情况下, 滑移面和滑移方向是晶体的密排和较密排的滑移面及 密排方向。

5

一个滑移面和一个滑移方向组成一个滑移系,面 心立方结构有 12 个滑移系,体心立方结构 48 个滑移 系,而密排六方结构一般只有3个滑移系。在外力作 用下,并不是所有的滑移系都会开动的,只能是其 中一个或几个滑移系开动,那些没有开动的滑移系 称为潜在滑移系。

如果有多个滑移系开动,使问题复杂化。这 样这样,Schmid 定律只在某些取向范围(只有 单系滑移)内才适用。

8

变形时,若晶体在滑移面两侧相对滑过, 则在滑移面上所有的键都要破断来产生永久的 位移。据此,可估算滑移所需的临界分切应。

宏 观 描 述

9

原子尺度描述

对于体心立方结构,一般是不遵守Schmid 定律,这是由于它的位错核心的特殊结构造 成的。

材料结构与性能

授课教师:刘胜新 (18课时)

2018/10/20

1

第四章 晶体的塑性形变

2018/10/20

2

第4章 晶体的塑性变形

0 位错以单位速度运动的切应力;m-速度的应力敏感系数。

②屈服降落的普遍理论 ⅰ.拉伸时的应变速率:

m bv

式中, m -可动位错密度;v 位错速率;b 柏氏矢量大小。

ⅱ.定性解释 由上式可知,以一定的速度拉伸时,当可动位错密度 m 很小时位错为适应变 形速率必须作高速运动,若晶体的m(速度的应力敏感系数)值小则外加应力 m 必须很大,才可产生屈服,屈服后晶体中就有大量的位错增殖,可动位错密 度 增加后为保持应变速率 稳定,位错运动速率 必须降低,从而使 所需外加应力 也随之降低,出现屈服降落。 ⅲ.应力敏感系数m对屈服降落的影响 材料的m越小,屈服降落越明显.

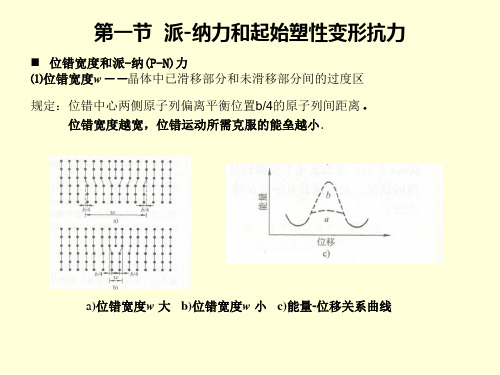

P N

2G 2 w 2G 2 a exp( ) exp( ) 1 b 1 b(1 )

式中,G 切变模量; 泊松系数;a 滑移面间距;b 柏氏矢量大小

结论: ①位错宽度越窄,P-N力越大,晶体的塑性越差。与金属晶体相比,共价键晶体 和离子键晶体的位错宽度大(由于键角、键长和键的方向性等难以改变。 ②b(原子间距)最小、a(面间距)最大时,P-N力最小。位错在密排面的密排 方向上运动,阻力最小。 ③位错宽度窄的晶体的屈服或流变应力对温度及应变速率敏感性大。 晶体起始塑性变形抗力-实际晶体开始开始塑性变形的应力(屈服应力) 起始塑性变形抗力与位错间的交互作用、位错与其它缺陷和第二相间的交互作用、 P-N力等因素有关。

第二节 屈服和位错增殖

屈服降落-产生上下屈服点的现象 屈服降落是在各类晶体中普遍存在的现象 柯氏气团与屈服降落 ⑴解释低碳钢的上下屈服点的现象 ⑵柯氏气团难以解释的现象 ①不形成柯氏气团的晶体中(Si、Ge、LiF、铜晶须)也会出现屈服降落。 ②按照柯氏气团理论,温度越低位错被钉扎的越强烈,但实际位错被钉扎的强 弱 程度不随温度变化。 ③按照柯氏气团理论,上屈服点应是位错脱钉应力,但电镜观察表明,开始屈服后 位错大量增殖。 *柯氏气团不是发生屈服降落的必要条件。 ⑶解释屈服降落的普遍理论 ①屈服降落的必备条件 ⅰ.变形前晶体的可动位错密度低;ⅱ.变形后位错能快速增殖;ⅲ.在下式中,m要 小: v ( )m 0

《晶体的塑性变形》课件

这是关于晶体的塑性变形的课件,将介绍晶体结构、塑性变形的定义和分类、 影响晶体塑性变形的因素、塑性变形的机制以及晶体塑性变形的应用。

什么是晶体结构?

晶体的定义

晶体是由具有周期性结构的原子、分子或离子组成的固体。

晶体的周期性结构

晶体具有长程定向的周期性结构,使其具备特定的物理和化学性质。

2

材料强化的方法

通过控制晶体的塑性变形,可以改善材料的力学性能和强度。

3

材料塑性变形与损伤的关系

了解晶体的塑性变形机制,有助于研究材料的耐久性和损伤机制。

结论

晶体的塑性变形是材料 学的重要研究方向

深入探索晶体的塑性变形机 制对于材料性能的提升具有 重要意义。

塑性变形机制对材料性 能和金属加工具有中某些原子 沿特定晶面和晶向滑动, 导致晶体形状和尺寸的改 变。

2 扭曲机制

扭曲是指晶体的晶格被扭 曲或变形,从而发生形状 和尺寸的改变。

3 穿孔机制

穿孔是指晶体中某些原子 通过非晶体区域的移动, 导致晶体的塑性变形。

晶体塑性变形的应用

1

金属加工中的应用

晶体塑性变形在金属的锻造、轧制和拉拔等加工过程中起着关键作用。

3 塑性变形的分类

塑性变形可分为塑性流动 和塑性挠曲两种形式。

什么影响晶体的塑性变形?

温度对塑性变形的影响

温度升高可增加晶体的塑性变 形能力。

缺陷对塑性变形的影响

晶体内部的缺陷,如位错、孪 生和空位等,会影响晶体的塑 性变形行为。

压力对塑性变形的影响

外力的大小和方向会对晶体的 塑性变形产生影响。

塑性变形的机制

了解塑性变形机制有助于优 化金属加工流程并提高材料 的使用寿命。

第四章金属材料的塑性变形与再结晶

滑移方向上原子间距的 小于孪生方向上的原

整数倍,较大。

子间距,较小。

很大,总变形量大。

有限,总变形量小。

有一定的临界分切 压力 一般先发生滑移

所需临界分切应力远高于 滑移

滑移困难时发生

变形机制

全位错运动的结果 分位错运动的结果 34

(二) 多晶体金属的塑性变形

单个晶粒变形与单晶体相似,多晶体变形比单晶体复杂

① 晶界的特点:原子排列不规则;分布有大量缺陷

② 晶界对变形的影响:滑移、孪生多终止于晶界,极少穿 过。

35

当位错运动到晶界附近时,受到晶界的阻碍而堆积 起来,称位错的塞积。要使变形继续进行, 则必须增加 外力, 从而使金属的变形抗力提高。

36

晶界对塑性变形的影响

Cu-4.5Al合金晶 界的位错塞积

55

(4) 几何硬化:由晶粒转动引 起 由于加工硬化, 使已变形部 分发生硬化而停止变形, 而 未变形部分开始变形。没有 加工硬化, 金属就不会发生 均匀塑性变形。

未变形纯铁

加工硬化是强化金属的重要

手段之一,对于不能热处理

强化的金属和合金尤为重要

变形20%纯铁中的位错

56

2 对力学性能的影响

利弊

d. 孪生本身对金属塑性变形的贡献不大,但形成 的孪晶改变了晶体的位向,使新的滑移系开动, 间接对塑性变形有贡献。

33

总结

滑移

孪生

相同点

晶体位向

位移量 不 同 对塑变的贡献 点

变形应力

变形条件

1 切变;2 沿一定的晶面、晶向进行;3 不 改变结构。 不改变(对抛光面 改变,形成镜面对称关系 观察无重现性)。 (对抛光面观察有重现性)

1、晶粒取向和晶界对塑性变形的影响

单晶的塑性变形PPT课件

第 二 节

几何硬化:,远离45,滑移变得困难; (2)取向因子的变化

几何软化;,接近45,滑移变得容易。

单

晶

体

塑

变

-

12

第 第二节 单晶体的塑性变形

四

章

塑

几何硬化与几何软化

性

·几何硬化:如果晶体滑移面原来是处于其法线

变

与外力轴夹角接近45º的位向,经滑移和转动

形

后,就会转到离45º夹角越来越远的位向,从

节 =scoscos s的取值 ,=45时,s最小,晶体易滑移;

单

软取向:值大;

晶

取向因子:coscos 硬取向:值小。

体

塑

变

-

11

第 第二节 单晶体的塑性变形

四

章 一 滑移

塑 7 滑移时晶体的转动

性 (1)位向和晶面的变化

变

拉伸时,滑移面和滑移方向趋于平行于力轴方向;

形

压缩时,晶面逐渐趋于垂直于压力轴线。

第 二 节 单 晶 体 塑 变

-

21

-

15

第 第二节 单晶体的塑性变形

四

章 二 孪生

塑 (1)孪生:在切应力作用下,晶体的一部分相对于另一部分

性 变

沿一定的晶面和晶向发生均匀切变并形成晶体取

形

向的镜面对称关系。

第 二 节

孪生面 A1{111},A2{112},A3{1012}

(2)孪生的晶体学

孪生

A1<112>,A2<111>,A3<1011>

-

7

第 四 章 塑 性 变 形

第 二 节 单 晶 体 塑 变

-

塑性成形重要知识点总结

塑性变形:材料在一定外力作用下,利用其塑性而使其成型并获得一定力学性能的加工方法。

塑性:在外力作用下使金属材料发生塑性变形而不破坏其完整性的能力。

滑移:晶体在力的作用下,晶体的一部分沿一定的晶面和晶向相对于晶体的另一部分发生相对移动或切变。

滑移面:滑移中,晶体沿着相对滑动的晶面。

滑移方向:滑移中,晶体沿着相对滑动的晶向。

孪生:晶体在切应力作用下,晶体一部分沿着一定的晶面和一定的晶向发生均匀切变。

张量:由若干个当坐标改变时,满足转换关系的分量所组成的集合。

晶粒度:金属材料晶粒大小的程度。

变形织构:在塑性变形时,当变形量很大,多晶体中原为任意取向的各个晶粒,会逐渐调整其取向而彼此趋于一致。

这种由于塑性变形的结果而使晶粒具有择优取向的组织。

动态再结晶:在热塑性变形过程中发生的再结晶。

主应力:切应力为0的微分面上的正应力。

主方向:主应力方向,主平面法线方向。

主应力空间:由三个主方向组成的空间主切应力:切应力达到极值的平面上作用得切应力。

主切应力平面:切应力达到极值的平面。

主平面:应力空间中,可以找到三个互相垂直的面,其上均只有正应力,无切应力,此面就称为主平面。

平面应力状态:变形体内与某方向轴垂直的平面上无应力存在,并所有应力分量与该方向轴无关的应力状态。

平面应变状态:物体内所有质点都只在同一个坐平面内发生变形,而该平面的法线方向没有变形的变形状态。

理想刚塑性材料:研究塑性变形时,既不考虑弹性变形,又不考虑变形过程中的加工硬化的材料。

理想弹塑性材料:塑性变形时,需考虑塑性变形之前的弹性变形,而不考虑硬化的材料。

弹塑性硬化材料:塑性变形时,既要考虑塑性变形前的弹性变形,又要考虑加工硬化的材料。

刚塑性硬化材料:研究塑性变形时,不考虑塑性变形之前的弹性变形,需考虑变形过程中的加工硬化的材料。

屈服轨迹:两相应力状态下屈服准则的表达式在主应力坐标平面上的几何图形,一条封闭的曲线。

屈服表面:屈服准则的数学表达式在主应力空间中的几何图形是一个封闭的空间曲面称为屈服表面。

最新2019-62多晶体的塑性变形-PPT课件

形的晶粒数目也越

多,变形越均匀,

脆性 材料

使在断裂前发生较

塑性材料

大的塑性变形。强

度和塑性同时增加,

金属在断裂前消耗

的功也大,因而其

韧性也比较好。

应变

35

通过细化晶粒来同时 提高金属的强度、硬 度、塑性和韧性的方 法称细晶强化。

36

等强温度

当温度升高时,随着原子活动性的加强,晶界也变得 逐渐不稳定,这将导致其强化效果逐渐减弱,甚至出现晶 界弱化的现象。当温度低于等强温度时,晶界强度高于晶 内强度,反之则晶界强度小于晶内强度。

等强温度示意图

37

本节要点

概念:多滑移、交滑移、孪生、孪晶、细晶强化、 等强温度

多晶体变形的特点

细晶强化的机制(强度、塑性、韧性)

Hall-Petch公式

1

s 0 kd 2

下节内容:合金的塑性变形

38

例1:若单晶铜的表面恰好为{100}晶面,假设晶体可以在各 个滑移系上滑移,试讨论表面上可能看到的滑移线的形貌 (滑移线的方位和他们之间的夹角)。若单晶体表面为 {111}面呢?

取向因子的变化 几何硬化:,远离45,滑移变得困难; 几何软化:,接近45,滑移变得容易。

11

多滑移

滑移过程沿两个以上滑移系同时或交替进行,这种 滑移过程就称为称多滑移。

12

交滑移

交滑移:晶体在两个或多个不同滑移面上沿同一滑移方 向进行的滑移。 双交滑移:交滑移后的螺位错再转回到与原滑移面平行 的平面滑移。

讨论:在讨论晶体表面滑移线形貌时,只要考虑晶体的滑移 面与表面的交线形貌就可以。

39

例2:铝单晶体在室温时的临界分切应力为7.9×105Pa,若室 温下对铝单晶试样作拉伸实验时,拉力轴为[123]方向,可能 开动的滑移系为(111)[101],求引起试样屈服所需要加的力。 解:铝晶体为面心立方点阵,其滑移系为{111}<110>,

单晶体的塑性变形-1

σ

τ R = σ /2 λ =45º φ =45º

Adapted from Fig. 7.8, Callister 6e.

二、滑移的位错机制

晶体的滑移借助位错在滑移面上的运动逐步实现的

DISLOCATION MOTION

• Produces plastic deformation, • Depends on incrementally breaking bonds.

CRITICAL RESOLVED SHEAR STRESS

• Condition for dislocation motion:

τR > τCRSS

typically 10 -4 G to 10 -2 G

• Crystal orientation can make it easy or hard to move disl.

σ

τR = σ cos λ cos φ

σ

σ

τR = 0 λ=90º

τR = 0 φ=90º

τR = σ/2 λ=45º φ=45º

λ=90º- φ 当 φ=45º 时,取向因子有最大值 1/2 ,此时得 到最大分切应力,滑移处于最有利的取向,也 称软取向。 当 φ=00 、 90o 时 , 取 向 因 子 为 0 , 称 为 硬 取 向。 最大分切应力正好落在与外力轴成45º角的晶 面以及与外力轴成45º角的滑移方向上。

两根互相垂 直的刃型位 错的交割 刃型位错中 的割阶与扭 折形成 两个螺型位 错的交割 刃型位错与 螺型位错的 交割 带割阶位错 的运动

材料的变形与再结晶

如果发生双滑移或多系滑移,会出现交叉形的滑移带

交叉形的滑移带

3. 交滑移

螺位错在不改变滑移方向的情况下,从一个滑 移面转到另一个滑移面的过程。

晶体内的塑性变形

晶体内的塑性变形一、晶体结构与性质晶体是一种具有周期性结构的物质,其原子或分子按照一定的规律排列。

不同的晶体结构具有不同的物理和化学性质。

例如,金属晶体是一种由金属原子和自由电子组成的结构,其表现出良好的导电性和延展性。

另一方面,陶瓷晶体通常由离子或共价键结合,表现出高硬度和耐高温性能。

晶体的性质对于其塑性变形具有重要影响。

例如,晶体的对称性、晶格常数、热胀缩系数等性质都会影响塑性变形的行为。

二、塑性变形机制塑性变形是晶体在外部载荷作用下产生永久性形状改变的过程。

它可以通过滑移、孪生、剪切和扭转等机制进行。

滑移是晶体中最常见的塑性变形机制,它发生在晶体中的某些特定滑移面上。

当晶体受到足够大的剪切应力时,晶体中的一部分会在滑移面上沿着滑移方向滑动,从而产生永久性形状改变。

孪生是一种特殊的塑性变形机制,它发生在某些晶体中,如岩石和金属。

在孪生过程中,晶体的一部分会在特定的方向上产生孪生面,并沿着孪生方向产生相对位移,从而导致晶体的形状改变。

剪切和扭转也是塑性变形的常见机制,它们分别发生在晶体中的特定面上,并导致晶体产生相对位移和角度改变。

三、晶体缺陷与塑性变形晶体缺陷是影响晶体塑性变形的关键因素之一。

晶体缺陷包括晶界、位错和晶体间隙等,它们可以改变晶体的力学性质,并影响塑性变形的行为。

晶界是晶体中相邻晶粒之间的界面,它可以阻碍晶体内的滑移和孪生等塑性变形机制的传播。

因此,晶界对于晶体的塑性变形具有重要影响。

位错是晶体中的一种缺陷,它由一部分原子偏离其平衡位置引起。

位错可以促进滑移和孪生等塑性变形机制的传播,因此对于晶体的塑性变形也有重要影响。

晶体间隙是指晶体中存在的空位和自间隙原子等缺陷。

它们可以改变晶体的力学性质,并影响塑性变形的行为。

四、塑性变形过程中的应力-应变关系在塑性变形过程中,应力-应变关系是一个重要的物理量。

应力是指外部载荷作用于晶体上所产生的力,而应变是指晶体在应力作用下的形状改变。

塑性变形知识讲解

2021/10/10

32

(3)应力状态 金属变形时,三个主应力中压应力数目越

多,则金属表现出的塑性越好。

金属变形时,同号应力状态下的变形抗力大 于异号应力状态下的变形抗力。

挤压金属变形时应力状态

2021/10/10

拉拔金属变形时应力状态

33

塑性变形量

塑性变形对30号 钢力学性能的影 响

17

3、形变后的残余应力(分三类残余应力)。 (1)宏观残余应力(第一类残余应力)

因材料各部分之间塑性变形不均而产生。

金属材料

摩擦力使表 层变形小

心部变形大

拉拔力

拔丝模具

金属拔丝示意图

2021/10/10

金属拔丝变形后残余应力

金属弯曲变形后残余应力

18

l最低再结晶温度:能发生再结晶的最低加热温度

经验公式:T再=0.4 T熔(K)

l再结晶驱动力:冷变形储存能

2021应/10/1用0 :再结晶退火

24

3、再结晶后晶粒的长大 再结晶结束后继续保温,晶粒将进一步长大。 晶粒长大驱动力:晶界总面积减少导致的晶界

能下降。

2021/10/10

25

二、冷变形(加工)与热变形(加工)

能量增大(储存了部分形变能)。

位错密集区

变形金属中位错胞

2021/10/10

14

(2)变形量很大时,晶粒拉长,出现纤维组织, 晶粒转动形成织构(择优取向),产生各向异

性。

等轴晶

沿变形方向 晶粒拉长

变形前 变形后

2021/10/10

15

织构:晶粒空间取向趋于一致的组织状态。

塑性变形量很大时会使各个晶粒

注意,温度过高,材料氧化、脱碳严重,并可出 现过热(晶粒粗大)和过烧(局部熔化)。

第四章晶体的塑性形变1

压缩时压缩面⊥压缩轴

压缩时,晶体也会产生 转动。

滑移时晶体发生转动, 使晶体各部分相对外力的 取向不断改变,各滑移系 的取向因子也发生变化。 如 果 起 始 取 向 c0 和 l0 大 于 45°, 在转动时取向因子 加大,出现软化,这种软 化称几何软化。转动使c1和 l1小于45°,取向因子又重 新减小,出现硬化,这种 硬化称几何硬化。

16

开动的具体滑移系及数目与力轴的关系: 三角形内:1个;边上:2个;2次轴上:4个; 三次轴上:6个;4次轴上:8个;

发生多系滑移时,在抛光表面看到不止一组的滑 移线,而是两组或多组交叉的滑移线。由于多个滑移 系开动,位错交截产生割阶及位错带着割阶运动等原 因使位错运动阻力增加,因而强度也增加。

多系滑移

当外力的取向使2个或多个滑移系上的分切应力 均达到临界分切应力值时,这些滑移系可以同时开 动而发生多系滑移。

12

以fcc结构为例讨论力轴在不同取向下发生的多系滑移。 fcc结构的(001)标准极射赤面图----滑移系的寻找方法

把 3 个 {001} 面 的 极 点标为w,把6个 <110>滑移方向的极 点 分 别 标 上 I 、 II 、 III 、 IV 、 V 、 VI ; 把4个{111}滑移面分 别标上A、B、C、 D记号。则一滑移 系可表示为: BIV

宏 观 描 述

9

原子尺度描述

对于体心立方结构,一般是不遵守Schmid 定律,这是由于它的位错核心的特殊结构造 成的。

10

4.2 交滑移

两个或多个滑移面共同按1个滑移方向滑移称 交滑移。交滑移形成的滑移线(带)是折线形状。 交滑移不是几个面“同时”,而是“顺序”滑动。

铝

Fe-3%Si

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

4.2 交滑移

两个或多个滑移面共同按 1 个滑移方向滑移称交 滑移。交滑移形成的滑移线(带)是折线形状。 交滑移不是几个面“同时”,而是“顺序”滑动。

铝

Fe-3%Si

11

对低层错能材料,位错很难交滑移,位错运动是 平面型的,称平面滑动。对高层错能材料,位错容易 交滑移,滑移线呈波纹状,称波纹滑动。交滑移容易 与否,对材料的应变硬化有很大的影响。层错能越低 ,位错不易通过交滑移越过遇到的障碍,从而加大了 应变硬化。

材料结构与性能

授课教师:刘胜新 (18课时)

2018/10/20

1

第四章 晶体的塑性形变

2018/10/20

2

晶体的塑性形变

涉及的内容:

滑移 起始塑性流变和加工硬化 孪生和扭折 多晶体的塑性形变 形变织构等。

3

4.1 单晶体滑移

单晶体滑移是指在外力作用下晶体沿某些特定的晶 面和晶向相对滑开的形变方式。

多系滑移

当外力的取向使2个或多个滑移系上的分切应力均 达到临界分切应力值时,这些滑移系可以同时开动 而发生多系滑移。

12

以fcc结构为例讨论力轴在不同取向下发生的多系滑移。 fcc结构的(001)标准极射赤面图----滑移系的寻找方法 把 3 个 {001} 面 的 极 点标为w,把6个 <110>滑移方向的极 点分别标上 I 、 II 、 III 、 IV 、 V 、 VI ; 把4个{111}滑移面分 别标上 A 、 B 、 C 、 D记号。则一滑移 系可表示为: BIV

Schmid 定律

外加拉伸应力s和滑移面 内沿着滑移方向分切应力t之 间的关系。

6

m-取向因子,又称Schmid因子

实验看出:滑移系开 动所需要的分切应力 是一个常数,和外加 力的取向无关。滑移 系开动所需要的最小 分切应力称为临界分 切应力tc。

7

滑移系开动所需要的临界分切应力是和外 力取向无关的常数的规律称Schmid定律或临界 分切应力定律。 如果把滑移面开动所对应的正应力看作是屈服 强度,则屈服强度和外加力的取向有关。m的数 值越大,屈服强度越小,取向越“软”;屈服强度 越高,取向越“硬”。

17

外力轴处于只有 1 个滑移系开动的取向,材 料的强度是比较低的,这样的取向称为软取向 ;外力轴处于多个滑移的取向称为硬取向。

18

4.3拉伸和压缩时晶体的转动

若晶体在拉伸时不受约 束,滑移时各滑移层会象推 开扑克牌那样一层层滑开, 每一层和力轴的夹角 c0保持 不变。但在实际拉伸中,夹 头不能移动,这迫使晶体转 动。在靠近夹头处由于夹头 的约束,晶体不能自由滑动 而产生弯曲;在远离夹头的 地方,晶体发生转动,转动 的方向是使滑移方向转向力 轴。

19

无约束

有约束--导致转动

压缩时压缩面⊥压缩轴

压缩时,晶体也会产生 转动。 滑移时晶体发生转动,使 晶体各部分相对外力的取 向不断改变,各滑移系的 取向因子也发生变化 。如 果起始取向 c0 和 l0 大于 45° ,在转动时取向因子加大 ,出现软化,这种软化称 几何软化。转动使c1和l1小 于 45°,取向因子又重新减 小,出现硬化,这种硬化 称几何硬化。

20

4.4多晶体的塑性形变

4.4.1多晶体形变的特点 不同于单晶;每一晶 粒的取向“软”和“硬” 不同,形变先后及形变量 也不同。 为保持整体的连续性 ,每个晶粒的形变必受相 邻晶粒所制约。

单独变形可能出现空洞和重叠

21

ቤተ መጻሕፍቲ ባይዱ

铝多晶体拉伸形变试验

晶粒6

基本规律: (1)跨过晶界的延伸率变化是连续的; (2)靠近晶界处的延伸率较小; (3)细晶粒形变较均匀且强度高; 相反,大晶粒形变不均匀,强度低。

22

晶粒尺寸与屈服强度的关系

Hall-Petch关系 σ0称晶内阻力或晶格摩擦力; ky 是和晶格类型、弹性模量、位错分 布及位错被钉札程度有关的常数。 除屈服强度外,流变 应力、断裂强度等与晶 粒尺寸间也有H-P关系, 但σ0与ky常数的意义及数 值不同。H-P关系可用位 错理论或其它方法。 导出。

用光学显微镜观察经7% 形变的铝表面图象

4

滑移面和滑移方向合称为滑移要素(滑移系)。对 于一定的晶体结构,不论载荷大小或载荷的取向如何 ,滑移要素的类型一般都是确定的。在一般情况下, 滑移面和滑移方向是晶体的密排和较密排的滑移面及 密排方向。

5

一个滑移面和一个滑移方向组成一个滑移系,面 心立方结构有 12 个滑移系,体心立方结构 48 个滑移 系,而密排六方结构一般只有3个滑移系。在外力作 用下,并不是所有的滑移系都会开动的,只能是其 中一个或几个滑移系开动,那些没有开动的滑移系 称为潜在滑移系。

13

若外力轴取向处在每一个由{001}、 {011}、{111}为基 点的曲边三角形内时,只有一个滑移系的取向因子最 大,即只有一个滑移开动。各曲边三角形内所能开动 的滑移系已在下图中标示出。则一滑移系可表示为 : BIV。

14

若外力轴取向处在三角形边上时,有 2 个滑移系的取 向因子最大且相等,即 2 个相邻接区域所开动的滑移 系,则可开动两个滑移系。如力轴在A-I线上,则可开 动BIV和BV。

16

开动的具体滑移系及数目与力轴的关系: 三角形内:1个;边上:2个;2次轴上:4个; 三次轴上:6个;4次轴上:8个; 发生多系滑移时,在抛光表面看到不止一组的滑 移线,而是两组或多组交叉的滑移线。由于多个滑移 系开动,位错交截产生割阶及位错带着割阶运动等原 因使位错运动阻力增加,因而强度也增加。

15

若外力轴取向为<110>时,有4个滑移系的取向因 子最大且相等,即 4 个相邻接区域所开动的滑移系, 则可开动4个滑移系。如力轴在I点,则可开动BIV、 BV、AIII和AVI。 若外力轴取向为<111> 时,有6个滑移系的取向因 子最大且相等,则可开动6 个滑移系。如力轴在A点, 则可开动BIV、CI、CV、 DIV和BV。若外力轴取向为 [001],即投影中心时,可开动 8个滑移系。

如果有多个滑移系开动,使问题复杂化。这 样这样,Schmid 定律只在某些取向范围(只有 单系滑移)内才适用。

8

变形时,若晶体在滑移面两侧相对滑过, 则在滑移面上所有的键都要破断来产生永久的 位移。据此,可估算滑移所需的临界分切应。

宏 观 描 述

9

原子尺度描述

对于体心立方结构,一般是不遵守Schmid 定律,这是由于它的位错核心的特殊结构造 成的。