电镀纯锡

高可焊性电镀纯锡工艺及镀层性能测试

25

20

镀层厚度 B/μm

15

10

5

0

0

1

2

3

4

电流密渡 Jk/A·m-2

图 4 电流密度对镀层厚度的影响

从图 4 中可以看出,随着阴极电流密度的增加, 阴极极化增加,镀层厚度也随之增加,电流密度与镀 层厚度基本呈线性关系。当电流密度低于 0.5 A/dm2 时,阴极极化作用较小,镀层结晶粗糙,光亮度低。 当电流密度高于 4 A/dm2 时,沉积速率加快,阴极 区 H+ 放电速率加快,阴极附近金属离子减少,氢气 大量析出,易产生条纹,使镀层发黑,并导致工件粗 糙。

2.5 镀锡层可焊性测试

3

镀锡层经老化处理后,样品的润湿称量曲线见

图 6。

2

7

6

5

Fmax

4

3

t0t1

2

1

0

-1

8 9 10 11 12 13 14

-2

t2

Fend

-3

-4

图 6 样品润湿称量曲线

其中:t0 为已涂敷焊膏的试验治具板在加热开始时 刻的保持位置,也是对试验件开始加热动作的时 间;t1 为得到作用曲线与零线开始交叉的时刻;t2 为 测定了润湿力的值,在达到最大润湿力 2/3 的时 刻;T0 为润湿开始的时间,T0 = t1-t0;T1 润湿上升时 间,T1 = t2-t1;T 润湿时间,T = t2-t0;Fmax 最大润湿力; Fend 最终润湿力。从图 6 中可以看出,T0 = 0.2s,T1 = 0.37s;润湿时间 T=0.57s,Fmax=2.79mN,Fend = 2.54mN, 2/3Fmax = 1.86mN,Sb(Fend /Fmax) = 0.910。根据润湿称 量法的原理,润湿时间越短,Sb(Fend /Fmax>0.800) 值 越大,其可焊性就越好。从上述曲线可以看出,老化 后的纯锡镀层仍具有良好的可焊性。

高速光亮纯锡电镀工艺

高速光亮纯锡电镀添加剂哪家好?TinEX 468是高速光亮纯锡电镀工艺。

本工艺添加剂体系先进独特,镀液在很宽的操作范围内都可以得到形态均匀、稳定的光亮镀层。

镀层可焊性极好,且有机物成分很低,特别适用于电子元件电镀。

TinEX 468符合并超过有关电子工业领域内的测试标准(MID-STD-202F,208F测试方法,及 MID-STD-883C,2003测试方法)。

➢TinEX 468高速光亮纯锡电镀工艺所需设备镀槽聚丙烯或衬橡皮的钢槽。

使用前先用10% TinEX ACID 冲洗8-10小时。

如新镀槽或之前用于其它工艺,请按以下方式清洗:1)碱洗普通情况:磷酸钠(Na3PO4)22.5 ~ 52.5 g/L氢氧化钠(NaOH)7.5 ~ 2.5 g/L重油污:磷酸钠(Na3PO4) 60 g/L氢氧化钠(NaOH) 60 g/L将以上化学品用水溶解于槽中,必须遵循强碱性化学品的安全操作规程。

将溶液升温至52℃,并持续6小时(大多数电镀的加热器都耐碱,可以在此条件下使用);6小时后,将溶液泵出至槽底剩下约2.5cm 深。

用剩下的溶液刷洗槽壁。

2)冷水冲洗将第一步中的碱溶液彻底冲洗干净。

将水注满镀槽,再倒掉,重复两次后,再冲洗5分钟。

3)酸洗TinEX ACID酸浓缩液:10% v/v在槽中将TinEX ACID酸浓缩液用水混合好,必须遵循强酸性化学品的安全操作规程。

加热至55℃,在电镀系统中循环8小时。

4)冷水冲洗:同第2步。

5) 去离子水冲洗最后,用活性炭过滤的去离子水或蒸馏水冲洗干净,即可使用。

如暂时不用槽子,一定要将镀槽盖好,以免再次污染。

除镀槽外,也必须排除其它污染源,确保无污染物带入镀液。

阳极袋、过滤袋和滤芯需在沸水中浸泡30分钟,洗去上面的胶料。

新阳极需除脂及碱洗。

用离子交换树脂制成的去离子水还需经活性炭过滤,除去其中的有机物。

总之,任何与镀液接触的物件均可能对镀液造成污染,必须进行适当的处理。

电镀纯锡药水介绍与成本比较

溫度 RT

攪拌方式 搖擺

過濾 無需

更槽頻率 1次/月

8-10min

22±2℃

搖擺

10U”濾芯

5-6年

錫槽材質要求:陽極桿、陽極籃用鈦質亦可。

三、電鍍銅與電鍍錫製作對比

系列 我司电镀二 铜药水 市售电镀二 铜药水 周 期 设备要求 10个铜槽 5分钟 2个锡槽 14个铜槽 5分钟 3个锡槽 13-20ASF 600秒 / 10-18ASF 11-18ASF 540秒 70分钟 0.05RMB/SF / 电流密度 13-25ASF 电镀时间 50分钟 保证成本 0.15RMB/SF

900KG

1200KG

設 備

陽極鋯桿 陽極鋯籃

16根 352支

20000RMB/根 450RMB/支

478400RMB 478400

六、電鍍錫月生產藥水成本比較

系列 項 目

SAT210酸浸 SAT210酸主劑 SAT210錫主劑 錫添加劑 陽極 陽極錫塊

每KSF消耗量 KSF消耗量

單 價

25RMB/KG 25RMB/KG 65RMB/KG

(5000L/槽 五、電鍍錫開缸成本比較(5000L/槽×4個=20000L)

系 列 項目 規 格 需用量 400KG

4470KG 1500KG

單

價

金額RMB 金額RMB

小计/ 小计/年费用

1.一次性建工浴 一次性建工浴 費用: 費用 219250RMB 2.平均每年費用 平均每年費用 壽命5年 : 為(壽命 年): 壽命 39200RMB 39200

酸浸(2500L×2):SAT210酸主劑

25RMB/KG 25RMB/KG 65RMB/KG 350RMB/KG 4000RMB/ 4000RMB/根 120RMB/支 0.3RMB/KG 0.3RMB/KG 80RMB/KG 80RMB/KG

浅谈湿膜板电镀纯锡经验

时 、 25J ., 时和 05 'ຫໍສະໝຸດ ; 、 .4 8- , ) 1

边 “ 发亮、渗镀 ”等 问题 ,目前市 场上 这种纯 锡光剂

确 实 少。

具体 操作应视 不 同药水供 应商所 提供 的纯锡 光剂

8温度 有关( . 温度 越高 ,低 电位 区走位 越不均 ,试

镀 ”产 生 , 建议 平时生产湿膜镀纯锡板 须做 到三点 :

全 ,抗 电镀 纯锡 能力差。 3湿膜预烤参数不合理 ,烤箱局 部温度差异大。 由 .

于感光材料的热 固化过程对温度 比较敏感 ,温度t B-  ̄, I 会

导致热固化不完全 ,从而降低湿膜 的抗 电镀纯锡能力。

4没有进行后局/ . 固化处理 降低了抗 电镀纯锡能力。

近期 ,随着人们 环保意 识 日益增 强 以及国 内、国

际相 关法 律 、法 规 出 台 ,明令 禁止 有 害物 质 ( 金 属 重

铅 、汞等) 的使用 ,国内众多 印制 线路板厂 家纷 纷 由传 统 的镀 铅锡工 艺转 向镀纯锡 ,以达 到国 内、国际标准 要 求( 合W E E R H 指令 ) 然 而 ,多数 厂 家 因考 符 E& o S 。

大 时就 出现 “ 渗镀 ”,在 正常 电流操作 下 ,所产 生 的

二 、湿膜板产生 “ 渗镀" 的原因分析( 非 纯锡药水质量问题)

1丝 印前刷磨 出来 的铜 面务 必干 净 ,确保 铜面 与 . 湿油膜 附着 力 良好 。

2湿膜 曝 光 能 量 偏 低 时 会 导 致 湿膜 光 固 化 不 完 .

窄 ,此种 纯锡光 剂通常容 易产 生湿膜 “ 渗镀 ” ,它对 硫 酸亚锡 、硫酸及 电流 密度相对 来讲操 作条件参 数控 制允许 标准范围也窄 ;

纯锡电镀络合剂

纯锡电镀络合剂

(原创实用版)

目录

1.纯锡电镀的基本概念

2.纯锡电镀的优点

3.纯锡电镀的缺点

4.纯锡电镀络合剂的作用

5.纯锡电镀络合剂的选择和使用

6.纯锡电镀络合剂的发展趋势

正文

纯锡电镀是一种在金属表面涂覆一层纯锡的化学处理方法,能够有效保护金属表面免受腐蚀。

与传统的电镀方法相比,纯锡电镀具有许多优点,如良好的耐腐蚀性能、低电阻、良好的可焊性等。

然而,纯锡电镀也存在一些缺点,例如硬度较低、耐磨性较差等。

为了提高纯锡电镀的性能,常常需要使用纯锡电镀络合剂。

纯锡电镀络合剂是一种能够与锡离子形成络合物的物质,可以有效提高锡离子的稳定性,促进锡离子的沉积,从而提高纯锡电镀的性能。

选择纯锡电镀络合剂时,需要考虑多种因素,如络合剂的稳定性、溶解度、pH 值等。

此外,还需要根据电镀的具体条件,如温度、电流密度等,选择适合的纯锡电镀络合剂。

随着科技的发展,纯锡电镀络合剂也在不断更新和发展。

未来的发展趋势主要包括提高络合剂的性能、降低络合剂的成本、减少络合剂对环境的影响等。

第1页共1页。

PCB电镀纯锡缺陷解析

PCB电镀纯锡缺陷解析来源:深圳龙人计算机发布者:penny 时间:2009-4-24 阅读:667次一、前言在线路板的制作过程中,多数厂家因考虑成本因素仍采用湿膜工艺成像,从而会造成图形电镀纯锡时难免出现“渗镀、亮边(锡薄)”等不良问题的困扰,鉴于此,本人将多年总结出的镀纯锡工艺常见问题的解决方法,与大家共同探讨。

二、湿膜板产生“渗镀”的原因分析(非纯锡药水质量问题)1.丝印前刷磨出来的铜面务必干净,确保铜面与湿油膜附着力良好。

2.湿膜曝光能量偏低时会导致湿膜光固化不完全,抗电镀纯锡能力差。

3.湿膜预烤参数不合理,烤箱局部温度差异大。

由于感光材料的热固化过程对温度比较敏感,温度低时会导致热固化不完全,从而降低湿膜的抗电镀纯锡能力。

4.没有进行后局/固化处理降低了抗电镀纯锡能力。

5.电镀纯锡出来的板水洗一定要彻底干净,同时须每块板隔位插架或干板,不允许叠板。

6.湿膜质量问题。

7.生产与存放环境、时间影响。

存放环境较差或存放时间过长会使湿膜膨胀,降低其抗电镀纯锡能力。

8.湿膜在锡缸中受到纯锡光剂及其它有机污染的攻击溶解,当镀锡槽阳极面积不足时必然会导致电流效率降低,电镀过程中析氧(电镀原理:阳极析氧,阴极析氢)。

如果电流密度过大而硫酸含量偏高时阴极析氢,攻击湿膜从而导致渗锡的发生(即所讲的“渗镀”)。

9.退膜液浓度高(氢氧化钠溶液)、温度高或浸泡时间长均会产生流锡或溶锡(即所讲的“渗镀”)。

10.镀纯锡电流密度过大,一般湿膜质量最佳电流密度适应于1.0~2.0A/dm2之间,超出此电流密度范围,有的湿膜质量易产生“渗镀”。

三、药水问题导致“渗镀”产生的原因及改善对策1.原因:药水问题导致“渗镀” 的产生主要取决于纯锡光剂配方。

光剂渗透能力强且在电镀的过程中对湿膜的攻击产生“渗镀”。

即纯锡光剂添加过多或电流稍偏大时就出现“渗镀”,在正常电流操作下,所产生的“渗镀”跟药水操作条件未控制好有关,如纯锡光剂过多、电流偏大、硫酸亚锡或硫酸含量偏高等,这些均会加速对湿膜之攻击性。

纯锡电镀络合剂

纯锡电镀络合剂

摘要:

一、纯锡电镀络合剂的概述

1.纯锡电镀络合剂的定义

2.纯锡电镀络合剂的性质和特点

二、纯锡电镀络合剂的制备方法

1.制备原料

2.制备步骤

三、纯锡电镀络合剂的应用领域

1.电子行业

2.汽车行业

3.其它行业

四、纯锡电镀络合剂的发展趋势

1.技术进步

2.环保要求

3.市场前景

正文:

纯锡电镀络合剂是一种在电镀过程中,能与金属离子形成稳定络合物的化学物质。

它的主要作用是在电镀过程中,提高金属离子的沉积速度,从而提高镀层的均匀性和质量。

纯锡电镀络合剂的性质稳定,操作简便,具有很好的环保性能,因此在各个领域得到了广泛的应用。

纯锡电镀络合剂的制备方法主要包括以下几个步骤:首先,选择合适的原料,如锡酸钠、硫酸、氢氧化钠等;其次,通过反应釜将原料进行混合和加热,使其充分反应;最后,将反应后的产物进行冷却、过滤、烘干等处理,得到纯锡电镀络合剂。

纯锡电镀络合剂广泛应用于电子行业、汽车行业等各个领域。

在电子行业中,纯锡电镀络合剂可用于电镀电子元件,提高其导电性和抗氧化性;在汽车行业中,纯锡电镀络合剂可用于电镀汽车零部件,提高其耐磨性和抗腐蚀性。

此外,纯锡电镀络合剂还在其它行业中得到了广泛的应用,如航空、航天、化工、医药等。

随着科技的不断进步和环保要求的日益提高,纯锡电镀络合剂也在不断发展和改进。

未来,纯锡电镀络合剂将朝着高效、环保、节能的方向发展,以满足市场的需求和行业的进步。

纯锡电镀中的若干问题

2006年电子电镀学术报召会资料汇编纯锡镀层的变色主要有两种情况(见图1):(1)变黄(存放变色):在环境条件下的变色。

典型颜色为黄色,所以本文对这种变色简称为“变黄”。

表现为镀后在一定的温度、湿度条件下放置或储存一定时间后外表面显现黄色,有的也会泛蓝或紫。

变黄影响镀层外观,严重变黄可能会引起可焊性变差,一般用户不能接受。

(2)变紫(回流焊变色):高温情况下的变色。

典型颜色为紫色,所以本文对这种变色简称为“变紫”。

表现为镀后在回流焊条件下(对纯锡峰值温度260‘C)处理一定时间后外表面显现紫色或蓝色。

变色的范围可从黄色到棕色。

变紫可能影响可焊性或引起贴装故障,许多用户不能接受。

图l纯锡镀层的变色现象2.2纯锡镀层变色的原因2.2.1变黄的原因(1)有机物夹杂或吸附:当镀层中的有机物较多。

且这些有机物易氧化变色时,通常会使镀层泛黄变色。

在水汽的引导下通过毛细作用在镀层孔隙中夹杂的有机分子会迁移至镀层的表面,并在表面聚集。

因此,变黄有时要经过一定时间放置且潮湿、高热的环境会促使变黄现象加速或严重。

图2为严重变黄样品的扫描电镜照片,表面的细小颗粒就是有机物等的积聚。

(2)镀层存在较多的缺陷、孔隙、裂纹等:这些缺陷、孔隙、裂纹等会使镀液渗入其中.无法清洗除去,从而使有机物夹杂过多。

与锡铅镀层相}匕,纯锡镀层一般结晶较粗,结晶颗粒不规则性大,结晶缺陷等也较多,如图3所示。

所以纯锡镀层的变色问题就比锡铅严谨:得多。

2.2.2变紫的原因(1)锡的氧化:锡氧化是高温变色的主要原因,所以氧化膜厚度与高温变色直接图2变色样品扫描电镜照片相关。

在某些因素的诱导下纯锡镀层会产生具有一定颜色的氧化物,这些因素包括金属杂质、有机物、高温、高湿等,呈现的颜色可以足黄、蓝、紫等。

.49.2006年毛子电镀学术报告会资料汇编表面氧化膜厚2.8(m)润湿特性良好8一15一般15-20略差20.30略差30—50不良50以上不良(2)孔隙率:孔隙率也是变紫的一个重要因素。

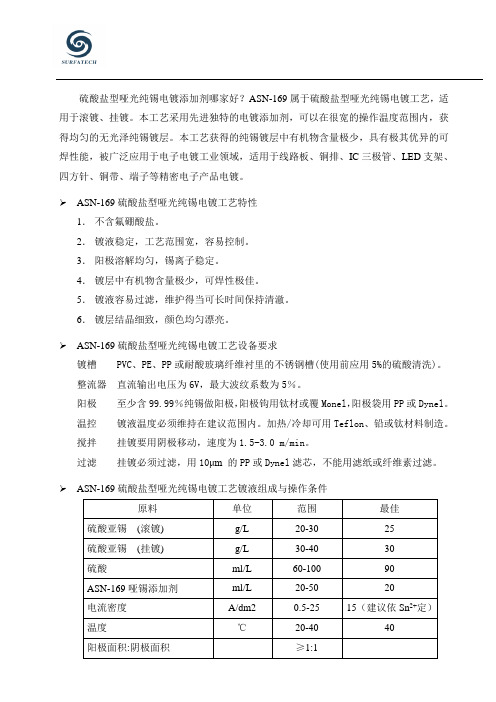

哑光纯锡电镀工艺

硫酸盐型哑光纯锡电镀添加剂哪家好?ASN-169属于硫酸盐型哑光纯锡电镀工艺,适用于滚镀、挂镀。

本工艺采用先进独特的电镀添加剂,可以在很宽的操作温度范围内,获得均匀的无光泽纯锡镀层。

本工艺获得的纯锡镀层中有机物含量极少,具有极其优异的可焊性能,被广泛应用于电子电镀工业领域,适用于线路板、铜排、IC三极管、LED支架、四方针、铜带、端子等精密电子产品电镀。

➢ASN-169硫酸盐型哑光纯锡电镀工艺特性1.不含氟硼酸盐。

2.镀液稳定,工艺范围宽,容易控制。

3.阳极溶解均匀,锡离子稳定。

4.镀层中有机物含量极少,可焊性极佳。

5.镀液容易过滤,维护得当可长时间保持清澈。

6.镀层结晶细致,颜色均匀漂亮。

➢ASN-169硫酸盐型哑光纯锡电镀工艺设备要求镀槽 PVC、PE、PP或耐酸玻璃纤维衬里的不锈钢槽(使用前应用5%的硫酸清洗)。

整流器直流输出电压为6V,最大波纹系数为5%。

阳极至少含99.99%纯锡做阳极,阳极钩用钛材或覆Monel,阳极袋用PP或Dynel。

温控镀液温度必须维持在建议范围内。

加热/冷却可用Teflon、铅或钛材料制造。

搅拌挂镀要用阴极移动,速度为1.5~3.0 m/min。

过滤挂镀必须过滤,用10μm 的PP或Dynel滤芯,不能用滤纸或纤维素过滤。

➢ASN-169硫酸盐型哑光纯锡电镀工艺镀液组成与操作条件原料单位范围最佳硫酸亚锡(滚镀) g/L 20-30 25硫酸亚锡(挂镀) g/L 30-40 30硫酸ml/L 60-100 90ASN-169哑锡添加剂ml/L 20-50 20电流密度A/dm2 0.5-25 15(建议依Sn2+定)温度℃20-40 40阳极面积:阴极面积≥1:1➢ASN-169硫酸盐型哑光纯锡电镀工艺镀液配制1.往经彻底清洗的镀槽中注入1/3的纯水。

2.在搅拌下,加入计算量的硫酸。

3.待温度降至30度在搅拌下加入计算的硫酸亚锡。

4.在搅拌下加入计算量的ASN-168纯锡开缸剂,光泽剂。

PCB生产中的电镀光亮纯锡浅谈

锈钢(  ̄P 材 质冷却效果快) 纯36LE 1 。

9 为 防止锡 面 变色 ,建 议镀 锡 后过 溢 流水 洗( ~ . 5 1秒 )市 场 上 有 专 销 售 防 锡 面 保 护 剂 或 采 用 普 通 0 一 NP 0( 磷酸 三钠2 5 ~ %,温度4 ~ 0C,时 间3 ~ 0 一 0 5 ̄ 0 6 秒)

四 、光 亮 电镀 锡镀 层 存 在 锡 颗 粒 状 、 锡丝或 阶梯状( 凹坑) 产生的原因及对 策

问题 产 生原 因分 析 :

1 锡杂质含 量高f . 锡板或 锡球杂质 含量高 ,溶解 的 过程 中锡板( 中央穿孔 、呈 封窝状) . 球) ;2 夹板不 良、空 夹点 、槽 中掉落 的锡板靠着阳极溶解等 同样会造成部分

共同作用 提供金属离子

药水特性 不易被氧化而水解 容易被氧化成四价锡

药水成本 偏高

镀层杂质 偏低 适应范围 挂镀及滚镀工艺中使用 药水体系 有机酸型

偏低

偏高

铜 、电流稍 高就 出现油 墨渗镀 、粗糙 、油 墨气泡 、麻

点 的 电镀 层 ,但与 前者() 比问题少 。另外 ,适 应主 1 相 盐浓度 、温度 范围宽 。

K) x 且高 区不 存在麻 点 ;当1 A 平方分米 / 钟/5C, . / 0 5 分 1 o

槽 片低 区无发朦 、粗糙 、麻 点 问题 ,但 高 区粗糙 、麻

点 占整个槽 片约 三分 之二 ,这种粗 糙实 质上是 主盐 浓

二 、 甲基 磺 酸 锡 与 硫 酸 亚锡 比较 一表J 卜

5 视有 机污染 度可采用 碳芯过滤 ( . 因镀液 温度低 , 连续循环过 滤至少8b / 时后 根据槽 片判定是 否继续采 用

电镀工艺-B14光亮纯锡工艺

三. 哈氏片外观

正常操作条件 电流:5A 时间:1min 温度:18℃ 搅拌: 8m/min

(标准片)

锡的影响

锡过高 65g/l HCD烧焦 LCD发蒙 水位线发白严重 锡过低0g/l HCD粗糙

酸过低 135g/l 全片光泽情形不 佳

湿润剂的影响

影响镀层质量

高电流区烧焦,低电 流区白蒙

高电流区针点,镀层均 一性差 镀层光亮区窄,电流密 度上受影响 中低电流区发蒙

高电流粗糙,带出损 耗大

低电流区发蒙 哈氏槽调整(加湿 润剂,以5ml/l添加) 哈氏槽调整(加光 亮剂,以1ml/l添加) 哈氏槽调整(加拓 展剂以1ml/l添加)

B14 WA14湿润 剂 B14 BR14光亮 剂 B14 RX拓展剂

湿润剂过高 130ml/l 低电位发蒙

湿润剂过低 40ml/l 水位线出 现,LCD漏镀 HCD针点

光亮剂的影响

光亮剂过高 12ml/l 黑水位线出现

光亮剂过低 1ml/l 光泽不足,光亮 区窄

拓展剂的影响

拓展剂过高 12ml/l MCD及LCD发蒙

拓展剂过低 1ml/l HCD烧焦,LCD白 蒙

四. 结

参数 作用

偏低 锡 提供主盐 高电流区针孔,烧焦 电流密度上限受影响

论

问题

偏高 带出损耗大 分析并调整之

从以上哈氏片外观结果可总结出:B14光亮纯锡工艺参数作用如下:

改善对策

酸浓缩液

增加镀液导 电性,促进阳 极溶解

增加镀层均 一性 增加低电流 区亮度 增加电流操 作密度

高电流区粗糙,镀层不 均匀,沉积速度低

B14光亮纯锡工艺

B14光亮纯锡工艺

内容 1.简介 2.组成及操作条件 3.哈氏片外观 4.总结

高速哑光纯锡电镀工艺

高速哑光纯锡电镀光亮剂哪家好?TinEX 469是高速哑光纯锡电镀工艺。

本工艺采用先进独特的电镀添加剂,可在宽阔的温度及电流密度范围内镀出有机物含量极少、覆盖能力强、延展性好、可焊性佳的无光泽纯锡镀层,可挂镀和滚镀。

镀液稳定性好、泡沫少、容易过滤,适用于带材、线材的连续电镀生产线。

TinEX 469工艺镀出的镀层表面形态均匀稳定,适于“低须触线”无铅精饰,广泛应用于电子电镀工业领域。

➢TinEX 469高速哑光纯锡电镀工艺所需设备槽衬聚丙烯或橡皮的钢槽---使用前先用10% TinEX ACID 冲洗8-10小时。

整流器标准直流电源,输出电流应足以满足电镀需要,波纹小于5%。

同时,电源应配备安培计,伏特计和连续电流控制。

另外,最好使用安培小时计。

阳极可溶性纯锡阳极,阳极袋用Dynel纤维,阳极钩用钛或Monel。

温控用有聚丙烯保护的陶瓷或石英,或PTFE。

搅拌搅拌对于确保镀层平滑以及允许最大操作电流密度必不可少。

由于空气搅拌会产生过多的泡沫及四价锡,故不能用空气搅拌。

过滤用Dynel或PP棉芯(10~15μm)连续过滤,确保溶液澄清。

通风需要。

按当地规定安装通风设备。

➢TinEX 469高速哑光纯锡电镀工艺操作条件1.常规电镀单位挂镀滚镀TinEX 300 (300g/L,Sn2+) ml/L 67 47Sn(金属锡)g/L 20 14TinEX ACID(70%,w/w)ml/L 110 110TinEX 469 ml/L 40 40阴极电流密度A/dm2 2~4 0.5~1温度℃室温,18~25搅拌mtr/min 0.5~3沉积速率约1μm/min,2A/dm22.高速电镀单位标准值范围TinEX 300 (300g/L,Sn2+) ml/L 250 200-330Sn(金属锡)g/L 70 60-100(或高于)TinEX ACID(70%,w/w)ml/L 140 120-180TinEX 469 ml/L 40 30-50阴极电流密度A/dm2 20 5.5-32(或高于)温度℃45 20-50阳极与阴极比例1:1 1:1-3:1搅拌强力、均匀镀速约15μm/min@3O A/dm2➢TinEX 469高速哑光纯锡电镀工艺开缸步骤1.加40% 纯水于干净的镀槽。

电镀工艺学---电镀锡

25 ℃时Sn2+/Sn的标准电势为-0.138V,在电化序中比铁正, 故锡镀层对钢铁来说通常是阴极性镀层。但在密封条件下, 在某些有机酸介质中,锡的电势比铁负,成为阳极性镀层, 具有电化学保护作用。

总的来说,锡具有抗腐蚀、耐变色、无毒、易钎焊、 柔软、熔点低和延展性好等优点,所以,电镀锡的应用非 常广泛。

3.0~5.0

18~20 20~22 8~40

11~0 4 阴极移动

镀前处理:酸性硫酸盐镀锡镀层的质量与镀前 处理有很大的关系。镀前处理要彻底,除油液中最 好不含硅酸钠。酸洗时不用盐酸和硝酸,可用1:5 的硫酸溶液。对于黄铜零件,应预镀一层镍或紫铜 打底,对于挂件,不一定要打底,但镀件入槽需要 用冲击电流,以免加工的铜零件发生局部的化学腐 蚀。

22

a.镀液中的Sn2+离子被溶解氧或阳极反应氧化:

2Sn2+ +O2+4H+→2Sn4++2H2O

或

Sn2+ → Sn4﹢+2e

b.锡阳极溶解过程中直接生成Sn4﹢离子:

Sn(阳极) →Sn2++ Sn4++6e

为此,可从以下方向着手选择稳定剂:1、合适的Sn4+ 、 Sn2+的络合剂以抑制锡离子的水解和Sn2+离子的氧化,如酒石 酸、酚磺酸、磺基水杨酸等有机酸和氟化物;2、比Sn2+更容 易氧化的物质(抗氧化剂)以阻止Sn2+氧化, 如抗坏血酸、V2O5 与有机酸作用生成的活性低价钒离子等;3、Sn4+的还原剂, 使Sn4+还原为Sn2+ ,如金属锡块;以及上述物质相互组合的混 合物。

1

概述

锡(Sn)是银白色金属,相对原子质量118.7,密度7.3g/cm3, 熔点232℃,维氏硬度HV 12,电导率9.09MS/m, 25 ℃时Sn2+ /Sn的标准电势为-0.138V。

纯锡电镀络合剂

纯锡电镀络合剂

摘要:

1.纯锡电镀的原理和应用

2.纯锡电镀的优点

3.纯锡电镀的缺点

4.纯锡电镀络合剂的选择和使用

5.纯锡电镀的未来发展前景

正文:

一、纯锡电镀的原理和应用

纯锡电镀是一种在金属或非金属表面涂覆一层锡的方法,可以提高其防护性能、导电性、可焊性以及美观度。

在电子、通信、汽车、家电等行业中,纯锡电镀都得到了广泛的应用。

二、纯锡电镀的优点

1.良好的防护性能:纯锡电镀可以在表面形成一层保护膜,有效防止腐蚀和氧化。

2.优良的导电性:锡具有优良的导电性,可以提高电子设备的工作效率。

3.良好的可焊性:纯锡电镀可以提高焊接部位的强度和硬度,提高焊接质量。

三、纯锡电镀的缺点

1.硬度较低:纯锡电镀的硬度较低,容易被刮伤。

2.耐腐蚀性较差:在恶劣环境下,纯锡电镀的保护性能会受到影响。

四、纯锡电镀络合剂的选择和使用

在纯锡电镀过程中,选择合适的络合剂非常重要。

好的络合剂可以提高镀层的均匀性、光泽度以及硬度。

目前,常用的络合剂有乙酸、酒石酸、苹果酸等。

在使用络合剂时,需要注意其浓度、pH 值以及使用方法,以保证纯锡电镀的效果。

五、纯锡电镀的未来发展前景

随着科技的不断发展,对纯锡电镀的需求也在不断提高。

未来,纯锡电镀将继续在电子、通信、汽车、家电等行业中发挥重要作用。

电镀工艺纯锡高温变色主因研究报告-2022年学习资料

變色可能原因分析-底骨金局擴散-表面氧化-高温雙色-有機物折出-Page 10/16

變色可能原因分析一表面氧化-反應機制:-純錫易生成氧化錫SnO,SnO,,隨著溫度及時間增加,氧化膜持續增 ,外觀顏-色加深。氧化速率與溫度、氧濃度及錫晶粒大小(晶粒愈細反應愈快)有關,故在-高溫熔融時氧化速率更是 溫的數倍。-表面氧化證據:-1.在氨氣下氧的濃度極低’有效阻止氧化反應發生’故不變色-2.氧化錫易溶於疏酸 SnOsolid+6H+3SO42一→SnS04 aqucous+3H20+2SO2gas,E-此變色表面 以稀硫酸洗掉-3.使用後處理劑(磷酸鹽膜)或稀酸可在表面形成酸性保護膜,阻止氧與錫接觸-4.不同變色樣品分 可得兩者氧化程度不同(見下圖),嚴重變色的氧化膜厚度-較厚且相同厚度下200A氧化程度較多-5.氧化程度( 化锡厚度)造成顏色差異的原理→-O thicknessa≈1200A-輕微雙色-O thickness≈6 0A-100-70-★一C-200A,--0-0年-30-.025%-Q3%-。8金¥本444-400-t 0-80010001201400600-Page 11/16

純錫高溫變色主因分析-Page 1/16

報告內容-1.背景說明-2.變色實驗結果總結-3.變色表面物質分析-4.變色可能原因分析-5.純錫高溫變色 因-6。高溫變色改善方法-Page 2/16

背景說明-為符合RoHS環保規範,各業界均需將現今含鉛製程-改採無鉛製程,對連接器端子電鍍來說純錫為目前最 -也最經濟的替代方案。但由錫鉛改為純錫後,最明顯直-接的改變就是SMT溫度由225℃提升為240℃甚至26未有因變色而導致產品功能性異常 的問題發生,但為碓保產品品質、消除客戶疑慮,找出-變色真因及改善方法實為當前重要課題,業界對變色的-機制說 眾出紛紜,本報告旨在找出變色主因並確認改-善方向。-Reflow-Page 3/16

高可焊性电镀纯锡工艺及镀层性能测试

不 同 电镀 时 间 下镀 锡 层 的截 面形 貌 分 布 图如 图 2所 示 。

镀 液的配制:先将计量的蒸馏 水 ( 或去离子水) 的 2 / 3 倒入镀槽 内, 缓 慢加入计量的全部硫酸 , 此 时槽 内温 度迅速上升 , 然后在不 断搅拌下加入硫酸亚 锡, 待硫 酸

工 艺 。因 此 , 无 铅 可 焊镀 层 的 开发 是 电子 组 装行 业 绿色 生产 的根本 。

( ( 总第 1 5 6 期) 皿■圆

维普资讯

l i d

电 子 工 业 苣 用 设 备

・

测试 测 量 技 术 与 设 备 ・

电镀 纯锡 具 有无 毒 、 高 耐 绌性 、 较 好 的可焊 性 、 柔软性 、 银 白色外 观 等 优 点 , 其 电气 性 能 可 以达 到 或 超 过 锡 铅 合金 , 而 且工 艺简 单 , 在 电 子 元件 及 印 制 板等 领域 应 用 卜 分 广泛 。但 是 , 电镀 纯锡 镀 层容

o b t a i n e d .Af t e r 8 h c o n s t a n t t e mp e r a t u r e t e s t a t 9 6  ̄ C ,t he s o l d e r a b i l i t y o f d e p o s i t h a s n o o b v i o u s c h a n g e s .W h e n t h e t h i c ne k s s o f d e p o s i t we r e b e t we e n 7 t o 1 8 p m ,t he t i n d e p o s i t h a s g o o d

( N o r t h w e s t I n s t i t u t e F o r N o n - f e r r o u s M e t a l R e s e a r c h , x i ’ a n 7 1 0 0 1 6 , C h i n a )

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

电镀纯锡工艺

镀纯锡添加剂CS-35

一、产品简介

CS-35半光亮剂(哑光)纯锡电镀工艺用于不需要全光亮电镀的印制电路板或其他电子元件,如集成电路、半导体、晶体管以及对电性、附着力要求较高的精密电子元件,尤其适用于滚镀上。

其使用电流密度范围宽,挂镀、滚镀及连续电镀均可使用,并具有优良的电镀性能。

二、产品特点

1、镀层表面不易附着灰尘、指纹等

2、镀层具有优良的附着性、耐蚀性

3、使用电流密度范围宽,可用于挂、滚镀及连续镀

4、镀液稳定、镀层具有良好的外观、电性能一致性、附着力强、致密性

好

5、镀液的分析、镀曹温度极为容易

6、即使电流密度变化,镀曾比例也很稳定

三、工艺条件

四、使用方法

(1)、配槽程序:(以100升槽液计)

1、将DI水60L加入槽中

2、将计算量的硫酸在搅拌下缓慢溶于槽中

3、加入计算量的硫酸亚锡,搅拌使之溶解

4、加入CS-35,搅拌使之混匀

5、加入DI水至100升体积,混匀及可

(2)设备:

槽体材质:聚乙烯、聚丙烯、硬质聚氯乙烯、PP、PVC

加热:316不锈钢加热器、聚四氟乙烯加热器;不得使用钛质部件

五、槽液维护

1、配槽必需使用DI水

2、严格控制溶液温度

3、必需使用纯度99.9﹪的阳极板

4、挂镀必需阴极移动,滚镀时转速要根据镀件进行调整

5、镀液需连续过滤,保证循环3~4周/小时

6、板镀完后用5~10﹪的磷酸三钠溶液在60~90℃的条件下浸润,防止板

变色

7、CS-35的消耗量为0.5(0.25~1)ml/Ahr,

8、液位不够用DI水补加

六、产品包装

塑料桶:25升/桶

七、储藏条件

避免阳光直射,保质期二年,在-5℃~35℃下储藏。

八、安全措施

强酸性,腐蚀,避免皮肤接触,戴塑胶手套、防护眼镜、戴口罩

九、废水处理

回收锡,将废液用碱中和,按环保要求排放

十、检测方法

通过HULL槽试验对添加剂质量、性能进行检测

HULL中ZF304按最接着佳值加入

条件:滚镀0.5A 10min 25℃

挂镀1A 5min或3A 3min 25℃

十一、镀液中硫酸亚锡、硫酸的含量分析

硫酸亚锡的含量分析

试剂:1﹪酒石酸液、1﹪氟化铵液、氨水溶液(1:1)、0.05MEDTA标准液

吡啶-冰醋酸缓冲溶液(40ml冰醋酸加入150ml吡啶后稀释至1000ml)

甲基百里香酚兰指示剂(1g甲基百里香酚兰与100g硝酸钾研磨混匀制成)

方法:1、用移液管吸取镀液2ml于250ml锥形瓶中

2、缓缓加入1﹪酒石酸液25ml和1﹪氟化铵液10ml

3、加入少量甲基百里香酚兰指示剂,这时溶液变成黄色。

适量加入1:

1氨水,并小心加入砒啶-冰醋酸缓冲溶液5ml至颜色变为紫蓝色

4、迅速以0.05M EDTA标准液滴定至溶液颜色从紫蓝色变为纯黄色为

终点,消耗标准液毫升数V1

1、用移液管吸取镀液2ml于250ml锥形瓶中,

2、缓缓加入1﹪酒石酸溶液25ml,随即加入少量甲基百里香酚兰指示剂,

这时溶液变成黄色。

加入1:1氨水少许,至溶液变蓝,然后蓝紫色即

停,小心加入砒啶-冰醋酸缓冲溶液5ml至颜色变为紫蓝色,

3、迅速以0.05M EDTA标准液滴定至溶液颜色从紫蓝色变为纯黄色为终

点,消耗标准液毫升数V2。

计算:SnSO4克/升=M×V1×214.87/2=M×V1×107.435

Ce(SO4)2·4H2O=M×(V2-V1)×404.33/2=M×(V2-V1)×202.165

硫酸的含量分析

试剂:4﹪草酸铵溶液、甲基红指示剂、1N NaOH标准液

方法:1、用移液管吸取镀液5ml于250ml锥形瓶中

2、加4﹪草酸铵溶液50ml摇动数分钟后加甲基红指示剂5-8滴

3、用1N NaOH标准液滴定至溶液成黄色为终点,消耗标准液毫升数为V 计算:H2SO4克/升=N×V×0.049×400=N×V×19.6。