光学外观标准

外观检测方法

外观检测方法引言外观检测是一种常见的质量控制方法,用于评估产品的外观质量。

通过外观检测,可以及时发现产品表面的缺陷和问题,并采取相应的措施进行修复或退货。

本文将介绍几种常见的外观检测方法,包括目视检测、显微镜检测、光学检测和机器视觉检测。

一、目视检测目视检测是最简单直接的外观检测方法之一。

它通过人眼直接观察产品的外观,判断是否存在缺陷或问题。

目视检测的优点是操作简单、成本低廉,适用于各种产品。

然而,目视检测受到人眼视力和主观因素的影响,可能存在误判的情况。

因此,在进行目视检测时,需要训练有素的检测人员,并且需要建立明确的检测标准。

二、显微镜检测显微镜检测是一种高放大倍率的外观检测方法,可以用于观察微小的缺陷和细节。

显微镜检测通常使用光学显微镜或电子显微镜。

光学显微镜适用于观察表面缺陷,如划痕、气泡等。

电子显微镜可以放大更高倍数,适用于观察微小的结构和颗粒。

显微镜检测的优点是能够提供清晰的图像和精确的测量数据,但缺点是操作复杂、设备昂贵。

三、光学检测光学检测是一种利用光学原理检测产品外观的方法。

常用的光学检测方法包括透射光学检测和反射光学检测。

透射光学检测适用于透明或半透明材料的检测,如玻璃、塑料等。

反射光学检测适用于不透明材料的检测,如金属、陶瓷等。

光学检测的优点是非接触式检测,可以快速扫描大面积的产品外观,但受到光线和环境的影响,可能存在误判的情况。

四、机器视觉检测机器视觉检测是一种利用计算机视觉技术进行外观检测的方法。

它通过摄像机和图像处理算法,对产品的图像进行分析和判断。

机器视觉检测可以实现自动化和高速检测,减少了人为因素的干扰。

它适用于各种产品的外观检测,如电子产品、汽车零部件等。

机器视觉检测的缺点是设备和算法的复杂性,需要专业知识和技术支持。

结论外观检测是一种重要的质量控制方法,可以帮助企业及时发现和解决产品外观质量问题。

不同的外观检测方法具有各自的优缺点,可以根据产品特性和要求选择适合的方法。

光学偏光镜检验标准

光学偏光镜检验标准1. 引言光学偏光镜是一种常用的光学仪器,用于观察和分析材料的偏光特性。

为了确保光学偏光镜的质量和性能能够满足需求,制定和遵守适当的检验标准至关重要。

本文档旨在提供光学偏光镜检验的标准和步骤,以确保产品的质量和一致性。

2. 功能要求光学偏光镜的功能要求应包括以下几个方面:- 光学性能:光学偏光镜应具有良好的透光性和偏振性能,能够过滤掉非偏振或没有意义的光线。

- 视野和放大倍数:光学偏光镜的视野应足够宽广,并具备合适的放大倍数,以便观察和分析样品的细节。

- 调焦和聚光能力:光学偏光镜应具备较为灵敏的调焦和聚光功能,以便准确观察不同深度或形态的样品。

3. 外观检查在进行光学偏光镜的外观检查时,应注意以下几个方面:- 镜片:检查镜头是否清晰、均匀,无明显划痕或瑕疵。

- 外壳:检查外壳是否完整、无损伤,并确保各个连接点的紧固度。

- 调焦轮和聚光轮:检查调焦轮和聚光轮的灵敏度和平稳性,确保能够正常工作。

4. 光学性能检验光学性能是光学偏光镜检验中最重要的方面之一。

以下是对光学性能的要求和检验方法:- 透光性:使用标准透光度计或比色计,对光学偏光镜的透光性进行测量。

透光度值应在规定范围内。

- 偏振性能:使用线偏光器产生偏振光,并通过光学偏光镜观察偏振光的效果。

偏振光的通透性和过滤效果应符合要求。

5. 视野和放大倍数检验视野和放大倍数是评价光学偏光镜观察效果的重要指标。

以下是对视野和放大倍数的检验要求:- 视野:使用标准目标物进行观察,测量出视野的直径。

视野直径应满足标准要求。

- 放大倍数:使用标准放大倍数标样,通过测量样品物体和镜筒的比例关系,计算出放大倍数。

放大倍数应符合标准要求。

6. 调焦和聚光能力检验调焦和聚光能力是光学偏光镜在不同观察条件下的重要性能之一。

以下是对调焦和聚光能力的检验方法:- 调焦能力:使用标准样品,在不同焦距下进行观察,记录调焦轮的操作灵敏度和观察效果。

- 聚光能力:使用标准聚光目标物,调整聚光轮进行观察,记录聚光的灵敏度和聚焦效果。

光学镜片表面外观检测标准

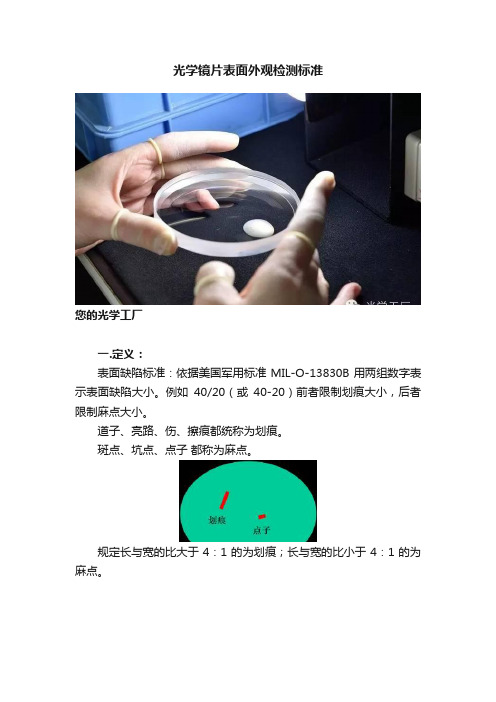

光学镜片表面外观检测标准您的光学工厂一.定义:表面缺陷标准:依据美国军用标准MIL-O-13830B用两组数字表示表面缺陷大小。

例如40/20(或40-20)前者限制划痕大小,后者限制麻点大小。

道子、亮路、伤、擦痕都统称为划痕。

斑点、坑点、点子都称为麻点。

规定长与宽的比大于4:1的为划痕;长与宽的比小于4:1的为麻点。

当元件的不同区域表面光洁度要求不一样时,等效直径的计算以区域进行:表面质量要求高的内区域其等效直径以内区域为准(如有效孔径的区域),表面质量要求低的外区域计算的是整体元件的等效直径。

如下图元件表面质量要求不同,则在判定A区是否符合要求时,应取内圆直径进行计算。

而B区则取整个元件的圆直径划痕:以美国军用标准《MIL-O-13830》的表面质量划痕样板作为各级数划痕的比对标准。

(注意:美军标未指明划痕的计量单位也即未确定划痕的宽度和深度,只能以实际观察样版为标准。

)这里的划痕级数就是通常的划痕号数,标准样版有10#、20#、40#、60#、80# 5个级。

1.当元件的划痕级数超过表面质量要求的划痕级数时,元件不合格。

例如:元件的表面质量要求为60—40,则代表元件的划痕必须≤60#,如果元件有>60#的划痕,则元件不合格。

2.当元件的划痕级数未超过表面质量要求的级数,但元件存在最大划痕时,所有最大划痕的长度之和应不超过元件直径的1/4。

例如:有一长30mm宽10mm的元件,元件的表面质量要求为60—40,有2条60#长为3 mm划痕。

它的等效直径为20mm1/4D为1/4×20=5mm最大划痕的长度和为:3mm+3mm=6mm6mm>5mm元件最大划伤痕的长度和超过元件直径的1/4。

所以元件不合格。

下图是看到的样品(图片是放大的不是实际尺寸)图中的划痕为20#,且长度>1/4D。

对于表面质量要求20-10该产品不合格。

但本次样品未提出表面质量要求,而是要大家自已决定光洁度等级。

玻璃镜片测试规范

玻璃镜片测试规范1.范围本标准规定了光学玻璃镜片的外观要求及性能测试方法.使用与光学玻璃镜片的研发、试生产、批量生产、IPQC来料检验2.术语和定义2.1不良缺陷定义2.1.1崩裂(裂痕)因内应力或机械损伤而造成产品的裂纹或细小开裂.2.1.2崩边(缺口)/沙边因外力作用将产品边缘碰掉一小块或多块,形成单个缺口或连续的多个缺口.2.1.3硬划痕由于硬物摩擦而造成产品表面有深度的划痕.2.1.4细划痕没有深度的划痕.2.1.5脏污指在产品表面出现的指印、油渍、水印等,导致产品表面清洁度、透明度不佳.2.1.6手印(指印)在产品表面出现的手指印痕.2.1.7油渍在产品表面所残留的油污.2.1.8丝印不良指丝印时产品表面及边缘有边油、飞油,多印或少印及人为操作造成丝印位长牙、边缘缺口、锯齿、断线、偏位(偏移或大小边)及漏光、油墨异色点(超过点缺陷)、油墨不均、粗细不均及误印(印反、丝印错误、丝印重影)等不良现象.2.1.9烘烤不良指因烘烤时间、温度不够造成的油墨未烤干,或烘烤时间过长、温度过高造成镜片发黄或油墨开裂掉油等不良现象.2.1.10包装不良指包装不符合客户要求,如背胶/保护膜漏贴、破损,背胶无粘性(脱胶)标识不明确/错误、真空包装漏气等.2.2不合格的分类按程度不同分为A类不合格、B类不合格、C类不合格三类.2.2.1 A类不合格易导致不安全因素的项目以及导致其基本功能失效的项目.1)镜片破碎2)性能测试不良:抗冲击、附着力、装配.3)尺寸不符:与客户图纸要求不符,影响装配功能.2.2.2 B类不合格可能导致功能失误或降低原有使用功能的项目.外观检测项目内容:如崩边、崩裂、细硬划痕、点缺陷、脏污、烘烤不良、丝印不良、漏光、透光性、色泽、倒边不符要求等.2.2.3C类不合格指对产品的使用性能没有影响或只有轻微影响的项目.1)包装方式不符合客户要求,包装内有异物等.2)标识不全或不符.3)有漏装、多装或错装产品.4)检验记录填写不全或有误.2.3不合格品的定义按不合格类型分为A类不合格品、B类不合格品、C类不合格品.2.3.1 A类不合格品有一个或一个以上A类不合格品,也可能还有B类和C类不合格的单位产品.2.3.2 B类不合格品有一个或一个以上的B类不合格,也可能还有C类不合格的单位产品,但不包含A类不合格的单位产品.2.3.3C类不合格品有一个或一个以上的C类不合格,但不包含A类和B类不合格的单位产品2.4缺陷代码对照表缺陷代码对照表见表1.表1缺陷代码对照表3.外观检验条件及环境的要求.a)距离:人眼与被测无表面的距离为200mm-300mm.b)时间:每片检查时间不超过5-10s(10s内检验不出来的缺陷可以不计)c)检验方法:目视,且监视面与桌面成45°;上下左右转动15°,(透明清晰度、漏光须对光检测,即与灯光呈平行目视检测)d)照明:35w冷白荧光灯,光源距被测物表面400mm-500mm(照度达800Lux-1200Lux).4.检验操作注意事项a)操作人员工作前必须洁净双手,严格执行检验标准,不能误判、漏检.b)产品必须轻拿轻放,按指定的位置放置,标识清楚,随时注意防潮防尘遮盖(无论良品或不良品)c)工作台面必须随时保持干净、整洁.必须以合格的产品转序.5.抽样检验规则1)正常检验批量检查采用GB 2828-87中的一次抽样方案,如批量总数为150片,则样本数位20片.批合格质量水平(AQL)如下所示:AQL取值:— A类不合格品为0.65(性能/尺寸样本数以总样本数的值采用特殊检验水平S-3级正常一次抽样方案)—B类不合格品为1.0(样本数以批量数取样本值,一般检验水平Ⅱ级正常一次抽检方案)—C类不合格品为0.65(样本数以抽样包装箱、袋数取样本值,一般检验水平Ⅱ级正常一次抽检方案)2)加严检验当正常检验时,在连续5批中有两批检验不合格,则从下批起转到加严检验(母体数是150片,抽样32片)3)从加严检验转为正常检验当进行加严检验时,若连续5批检验合格时,则从下批起转到正常检验。

智能眼镜外观检测标准

智能眼镜外观检测标准一、镜片质量1. 镜片应无明显划痕、杂质、气泡等缺陷,表面光滑,无明显瑕疵。

2. 镜片应具有足够的透光性和适当的折射率,以确保视物清晰、真实。

3. 镜片材料应具备足够的强度和耐磨性,能够抵抗日常使用中的磨损和碰撞。

二、镜框外观1. 镜框应无明显变形、扭曲、缝隙等缺陷,线条流畅,符合设计要求。

2. 镜框颜色应均匀一致,无明显色差,与样品或设计图样相符。

3. 镜框表面应光滑,无毛刺、颗粒等不良外观。

三、贴合度1. 镜片与镜框的贴合度应良好,无明显的缝隙和松动现象。

2. 镜腿与镜框的连接应牢固,无松动、脱落等不良现象。

3. 鼻托与镜框的贴合度应适中,能够提供舒适的佩戴体验。

四、光学性能1. 智能眼镜应能够提供清晰的视觉效果,无明显畸变和色差。

2. 智能眼镜应具备合适的视角,以便用户能够轻松查看周围环境。

3. 智能眼镜的光学性能应符合相关标准和设计要求。

五、外观整洁度1. 智能眼镜的整体外观应整洁,无油污、灰尘、水渍等杂质。

2. 镜片和镜框表面应无残留物和指纹等痕迹,保持干净整洁。

3. 智能眼镜的各个部件应保持干净整洁,无油污和其他杂质。

六、结构稳定性1. 智能眼镜的结构应稳定,能够在日常使用中保持固定的位置和角度。

2. 镜腿和鼻托的设计应符合人体工程学原理,能够提供舒适的佩戴体验。

3. 智能眼镜的结构设计应能够抵抗一定的冲击和振动,具备足够的耐用性。

七、尺寸精度1. 智能眼镜的尺寸精度应符合设计要求,各个部件的尺寸误差应在允许范围内。

2. 智能眼镜的整体尺寸应符合标准规格,便于用户佩戴和使用。

光学镜片外观检作业规范

光学镜片外观检查作业规范一、目的:1.提供镜片外观检查作业参考,降低判定差异。

2.提供内部训练参考数据。

二、使用时机:精磨加工后或镀膜后之一般光学镜片外观检查(如有特殊要求,于图纸注明之)三、依据:US MIL-O-13830A四、伤痕/亮点(Scratch/Dig)(1)图纸上应标示每一球面对伤痕/亮点之允许标准与要求此项质量之区域。

(2)图纸对伤痕/亮点之规格指对此二种缺点允许的最大尺寸。

EX.60/40 之外观规格60=允许最大伤痕尺寸40=允许最大亮点尺寸(3)--伤痕(Scratch):线状之外观不良,等级定义如下:160scratch=0.051 mm width120scratch=0.020 mm width80scratch=0.016 mm width60scratch=0.012 mm width40scratch=0.008 mm width20scratch=0.004 mm width--亮点(Dig):圆形之外观不良,如亮点、气泡、杂质、短伤痕、镀膜点状(喷-药F)、刺伤、膜弱块状(W)、霉斑、云状、雾状、砂目等级定义如下:等级定义如下:100dig=1.00 mm diameter80 dig =0.80 mm diameter50 dig =0.50 mm diameter40 dig =0.40 mm diameter20 dig =0.20 mm diameter10 dig =0.10 mm diameter--质量区域:以光轴为中心之一特定区域,该区域内之表面质量适用伤痕/亮点之规格,此质量区域以外之表面,除特别规定外,对质量没有要求(一般外观检验假定全球面为质量区域)五、裂边、裂痕与擦痕(Chips、Cracks&Bruises)(1)图纸上一般均标明允许最大裂边尺寸,但裂痕与擦伤通常未标示。

(2)--裂边:指在镜片边缘之不良,镜片边缘表面有部份玻璃脱落。

iso-10110中文国际光学制图标准.pdf

国际10110光学制图标准的执行——适用于国家点火装置此文件为国际讨论会第44届年会之光学科学、工程学、仪器学会专供材料1999年7月国际10110光学制图标准的执行——适用于国家点火装置摘要1996年,国家点火装置(NIF)工程决定选取ISO-10110标准作为NIF光学制图标准。

7000个大型NIF光学器件和20000多个小型NIF光学器件都将依照ISO-10110标准生产制造。

ISO-10110标准满足NIF光学规范中的所有要求。

它为光学工程师统计、交流光学规范提供了平台。

当没有单独的制图标准能够满足高能量激光系统所需时,ISO-10110标准(及详细备注)解决了这一问题,它成功的将国际制图标准应用到了NIF激光系统当中。

本文将简述利弗莫尔国家实验室的研究结果和ISO-10110制图标准的实施,并列举NIF光学制图的某些案例,以及应用ISO-10110标准的正反意见。

本文重点是NIF光学器件的表面缺陷规格,称为5/。

1. 序言1996年,经172个 ISO技术委员会和1个分技术委员会批准并颁布了ISO-10110文件,文件第1-13章的总标题为“光学和光学仪器——适用于光学元件和光学系统制图”。

ISO-10110标准具体说明了设计情况,以及技术图纸(生产制造和检测中的技术图纸)中对光学元件的功能要求。

此标准已被国际光学供应社团所广泛认可,同时也引起了越来越多美国商家的注意。

在NIF早期作业的准备过程中,采购7000个大型光学器件(孔径尺寸≥40cm)和20000多个小型光学器件(孔径尺寸≤15cm),这将大大超过未来几年的采购量。

在NIF工程未来30年的运作中,美国光学制造业将继续提供返修和更换的器件。

我们试图购买能够满足NIF高端技术、生产安排及成本需求的光学器件。

为研发成功,我们为每个光学器件寻找合适的标准,以便可以向光学供应商清晰的表述要求。

三年半前,当着手为NIF光学器件制定规格时,我们需要一份能够满足光学规范和制图需要的标准。

光学外观标准

50/2*0.1; 2表示膜层允许有2个表面瑕疵等级数为0.1的缺陷

0.1表示表面质量瑕疵等级级数

G表示膜层灰斑瑕疵的符号

G2*0.25; 2表示膜层瑕疵允许的个数

0.25表示膜层瑕疵的等级级数

C表示膜层色斑瑕疵的符号

C2*0.25 2表示膜层瑕疵允许的个数

0.25表示膜层瑕疵的等级级数

表示镜片表面允许有2个宽度为 0.004mm划伤,长度不限.可用等面积 折算成小划痕,保证总面积不变.

光学零件外观标准总结

1 ISO 10110外观标准解读

1.1 ISO 10110标准中外观要求示例:

例:5/2*0.1;C2*1.6;L1*0.01;E0.3

5/表示表面质量瑕疵的符号

5/2*0.1;

2表示外观允许有2个表面瑕疵等级数为0.1的缺陷

表示镜片表面最大允许有2个瑕疵 等级为0.1的缺陷

4

2.5

1.6

1

6/12

2 DIN 3140外观标准解读

2.1 德国标准DIN3140中外观标准解读

例:5/2*0.1;K2*0.004;R0.1 50/2*0.1;G2*0.25;C2*0.25

5/表示非镀膜表面质量瑕疵要求的符号 5/2*0.1; 2表示外观允许有2个表面瑕疵等级数为0.1的缺陷

透过反射可以看见的东西如果轮廓清晰可见的话ng其他参照限度样本纹理歪斜材料不良透过目视可见不可其他参照限度样本此外针对没有包含在以上各项目中的不足点或者是判断不明的东西在协议的基础上放置限度样品来自顾客对合格品德承认是由必要的对于企业标准请按所述要求判定不建议根据等面积法做转化因为其中由最大尺寸限制故转化后不能满足原标准要求

要求检测它的散射。 以上要求均针对通光区域,通光区域之外表面质量应为80-50,除非另有要求。

光学外观标准

3 GB 1185-89

注:外观表面质量等级级数和标准ISO 10110中相同; 拆分方式与标准ISO 10110相同。

13/12

其他标准

4 各标准之间的转换

1.2 1.1 ,即80-50外观,口径20mm转化为ISO10110-7标准后为1*1.1。

注:以上面积计算中,麻点的几何形状为圆形,擦痕为长方形!

光学零件外观标准总结

1 ISO 10110外观标准解读

1.1 ISO 10110标准中外观要求示例:

2/12

1 ISO 10110外观标准解读

1.2 外观对比限度板

使用方法:1)室内光; 2)检验背景为黑色挡板;3)检验光源为24、27W日光灯;4)放置 在灯下反射观察;5)若检验镜片时有使用放大镜则观察限度板时也须使用放大镜; 6)限度板上的线条为该限度要求可允许的最大缺陷,超过此限度为不良.

如Ⅳ级外观,D。=20mm,总面积=0.06284*20=1.2568mm²,转换为ISO10110 为: 1*1.1。

若D。=20mm,回想美国军标中80-50转化为1*1.1,所以GBⅣ级外观对应美国军 标为80-50。

结束 谢谢!

此课件下载可自行编辑修改,此课件供参考! 部分内容来源于网络,如有侵权请与我联系删除!

8/12

3 MIL美国军标中外观解读

美国军标中对光学零件表面质量说明及可接受缺陷规定用"擦痕"、"麻点"说明。擦 痕和麻点用两个代表其限制尺寸的号数来标记,第一个代号是擦痕号,第二个代号是 麻点号。

擦痕指相对长的缺陷,一般长宽比在20:1左右,如:擦痕、划伤、划丝。 麻点指点状缺陷,一般为远的,如麻点、麻坑包含物。

光学透镜检验标准

光学透镜检验标准一、外观检查1.透镜表面应光滑、平整,无明显的划痕、凸起、凹陷等缺陷。

2.透镜边缘应圆润,无锋利的边角,避免对眼睛造成伤害。

3.透镜表面的颜色应均匀一致,无色差、无褪色等现象。

4.透镜的光学表面应无灰尘、水滴、油污等杂质,保证光线的透过效果。

二、尺寸测量1.透镜的尺寸应符合设计要求,测量时应使用精确的量具进行测量。

2.透镜的直径、厚度等尺寸应符合规格要求,保证透镜的装配和使用效果。

3.透镜的孔径、孔距等尺寸应符合设计要求,保证透镜的固定和连接效果。

三、透镜材料检查1.透镜的材料应符合设计要求,选用高透光率、高硬度的光学材料。

2.透镜的材料应具有稳定性,能够抵抗环境的影响,保证透镜的质量和性能。

3.透镜的材料应具有一致性,避免因材料差异导致光学性能的变化。

四、表面质量检测1.透镜表面应无裂纹、气泡、麻点等表面缺陷,保证光线的透过效果。

2.透镜表面应无明显的划痕、磨损等损伤,保证使用的安全性和美观度。

3.透镜表面的粗糙度应符合设计要求,避免影响光学性能和外观质量。

五、光学性能测试1.透镜的光学性能应符合设计要求,包括焦距、折射率、透光率等参数。

2.透镜在规定的光源下应能正常工作,保证光线的聚焦和分散效果。

3.透镜应对光线有较好的会聚能力,保证光线的透过效果和图像的清晰度。

六、耐候性测试1.透镜应能够在不同的环境条件下稳定工作,包括高温、低温、潮湿、干燥等环境。

2.透镜应能够抵抗环境的影响,保证光学性能和使用寿命。

3.透镜在耐候性测试中的表现应符合设计要求,保证使用的可靠性和稳定性。

七、机械强度测试1.透镜应具有一定的抗冲击能力,能够在一定程度的冲击下不发生破裂或变形。

2.透镜的固定方式应牢固可靠,能够保证透镜在使用中的稳定性和安全性。

3.透镜的机械强度应符合设计要求,保证使用的耐久性和稳定性。

八、防尘防水测试1.透镜应具有较好的防尘防水性能,能够在一定的尘埃和水分环境下正常工作。

2.透镜的密封性能应符合设计要求,保证使用的可靠性和安全性。

光学外观标准美军标MIL-PRT-13830B(中文版)

美国军用标准(MIL-PRF-13830B)性能标准军火控制设备用光学元件;监控生产、装配、检测的通用标准所有防御和代理部门可允许使用此种标准。

1.范围1.1 范围。

此标准包括精加工光学元件的生产、装配、检测,诸如:透镜,棱镜,面镜、光栅、窗口以及用于防火仪器或设备。

2.应用文件2.1本章列出的文件需要满足本标准3、4、5章的要求。

本章不包括本标准其他章节的文件或其他信息推荐的文件。

为了保证本目录的完整性,文件使用者必须注意文件须满足本标准3、4、5章列出的文件要求,无论这些内容是否在本章中列出。

2.2 其他政府文件,图纸及出版下列政府其他文件、图纸和出版组成本文件内容的一部分,扩大本文的范围。

除非另有规定,这些文件、图纸和出版是征求引用的。

图纸C7641866---光学元件表面质量标准(立约人要求的其他政府文件、图纸、出版复印件及具体的功能应该从签约事宜或签约指示得到。

)2.3 优先顺序本标准内容与其引出的参考有冲突时,以本标准内容为准。

本标准未述内容,可行法律法规代行除非有具体的免除通知。

(看附加有限标准合同条令)3.要求:3.1所有的光学元件,配件以及系统产品都必须符合这一标准的要求,除非具体的仪器标准或合同之可行图纸另有要求与定义。

3.2所用的材料也必须与图纸的说明以及使用文件的标准相一致3.2.1玻璃光学元件在规格,以及级别必须与图纸要求相一致。

允许使用玻璃材料时,应提供给合同管理人员相关的玻璃光学特性及设计数据完整的信息。

3.2.1.1 放射性材料本文中要求的光学材料应不含钍或其他加入的超过0.05%重量的放射性材料。

3.2.2 粘着力除非合同和定单中有特殊说明,光学粘合剂必须同附录A的要求相一致。

3.2.3 粘连材料对于玻璃同金属相粘连,必须与附录D的要求相一致3.2.4密封材料用于密封的材料必须与附录E的要求相一致3.2.5 增透膜用于光学表面镀膜的增透膜必须与附录C的要求相一致3.2.5.1 反射表面铝化反射面必须与附录B的要求相一致3.3机械尺寸大小光学元件必须与合同以及图纸的要求的尺寸和光学数据相一致3.3.1边所有光学元件都应当倒边在(0.020-0.005英寸在45度+/-15度),沿面宽进行测量,除非有特殊指定。

光学外观40_20检验标准

光学外观40_20检验标准

一、表面平整度

1.外观表面应平整,无明显的凹凸不平、波纹、变形等现象。

2.表面粗糙度应在Ra 0.2以下。

二、表面光洁度

1.外观表面应光洁,无明显的麻点、划痕、锈蚀等现象。

2.表面光泽度应在50%以上。

三、表面色彩均匀性

1.外观表面的色彩应均匀,无明显的色差、色斑等现象。

2.色彩应符合设计要求。

四、反光性

1.外观表面应具有一定的反光性能,但不能过于强烈,以免影响视觉舒适度。

2.反光性能应符合设计要求。

五、表面污染物

1.外观表面应清洁,无灰尘、油污、指纹等污染物。

2.清洁度应符合相关标准要求。

六、表面划痕

1.外观表面不应有明显的划痕,如有轻微划痕,应在可接受范围内。

2.对于硬质材料的外观表面,如玻璃、金属等,划痕深度不得超过0.05mm。

七、形状尺寸精度

1.外观形状应符合设计要求,尺寸精度应在公差范围内。

2.对于有特殊形状要求的外观,如球面、非球面等,形状精度应符合相关标

准要求。

八、角度精度

1.对于有角度要求的外观表面,角度精度应在公差范围内。

2.角度精度包括但不限于倾斜角、旋转角等。

九、光学性能测试

1.外观表面应具有一定的透光性能,透光率应在设计要求范围内。

2.对于具有光学功能的外观,如反射镜、棱镜等,应测试其光学性能是否符

合设计要求。

十、防紫外线性能

1.外观表面应具有一定的防紫外线性能,能有效阻挡紫外线穿透。

2.防紫外线性能应符合相关标准要求。

光学外观标准综述

0.16

0.25 0.4 0.625 1 1.6

0.010

0.010 0.010 0.010 0.010 0.010

0.016

0.01

0.01

0.0063 0.01 0.0063

0.025

0.04 0.01 0.016

0.0003

0.0003 0.0001 0.0001

0.4

0.063 0.04 0.025 0.016 0.01

E0.3

0.3表示破边允许的最大尺寸

表示破边的最大允许尺寸为0.3mm

2/12

1 ISO 10110外观标准解读

1.2 外观对比限度板

使用方法:1)室内光; 2)检验背景为黑色挡板;3)检验光源为24、27W日光灯;4)放置 在灯下反射观察;5)若检验镜片时有使用放大镜则观察限度板时也须使用放大镜; 6)限度板上的线条为该限度要求可允许的最大缺陷,超过此限度为不良.

0.016

0.01 0.063 0.16 0.1 0.063

4

6.25 10 0.16 0.25 0.4 0.625 1 1.6 2.5 4 0.1

0.064

0.063 0.630 0.026 0.025 0.025 0.025 0.025 0.026 0.025 0.025 0.010

0.004

0.0025 0.04 0.025

1

1.6 0.04 0.063 0.1 0.16 0.25 0.025 0.04 0.063 0.1 0.016

0.004

0.004 0.002 0.002 0.002 0.002 0.002 0.001 0.001 0.001 0.001 0.0003

0.63

外观检验标准(Word最新版)

外观检验标准通过整理的外观检验标准相关文档,渴望对大家有所扶植,感谢观看!6.1.检验条件 6.1.2.检验工具:光学放大镜(特殊状况下接受显微镜)、Sample、Location、赛规等 6.1.3.检验条件: A.室内照明600lux 以上 B.检验人员必需穿戴好防静电衣/帽/鞋,佩戴测试为好的静电手环。

C.检验工作台面保持干净整齐,静电防护措施检验OK。

6.1.4.检验方法: A.检验人员需坐姿端正,确保与检查的零件保持20cm-30cm的距离。

B.从PCBA表面450角起先检验,左右移动PCBA,目光顺着移动的方向逐步检验,若遇到IC类或其它具有多方位焊脚的元器件,则转动PCBA从各角度进行检验。

6.1.4.缺陷等级A.致命缺陷(CR):是指缺陷影响程度足以造成人体或机器产生损害或危及生命财产平安。

B. 严峻缺陷(MAJ):指不能达成制品运用目的或显著降低其好用性的不合格点,以及客户要求的其它非性能不良的不合格点。

C. 次要缺陷(MIN):指生产之制品在运用或操作上并无明显影响,不至于引起客户投诉的缺陷。

6.2.SMT外观检验标准 6.2.1.SMT常见外观缺陷名词说明见下表序号缺陷中文名称缺陷英文缩写名词说明 1 沾胶SG (Stick Glue) 板子表面有胶水印 2 冷焊CS (Cold solder) 焊接时温度过低,致使零件表面暗淡粗糙、无光泽 3 多件EP (Excess Part) 没有零件的位置多出一个零件 4 多锡ES (Excess Solder) 焊点上的焊料量高于最大需求量 5 浮高FL (Float Part) 零件没有平贴在板子表面 6 外来异物FM (Foreign Material) 零件底部或PCB上有不明物7 反白FP (Flip Part) 零件与实际贴片翻转180度背面朝上8 金手指沾锡GF (Gold Finger) 板子上金手指部位有锡膏9 少锡IS (Insufficient Solder) 焊点上的焊料量低于最少需求量,会造成焊点虚焊10 空焊OP (Open) 零件与焊盘没有焊接序号缺陷中文名称缺陷英文缩写名词说明11 漏件PM (Pass Missing) 在样品上有零件的位置,事实上没有零件,(过BTU前pad上无组件,此pad点刨满、光亮) 12 撞件IP (Impact Part) 在样品上有零件的位置,事实上没有零件,(过BTU后在流转中组件脱落,此pad点灰暗,无光泽.) 13 极性贴反RP (Reversed Part) 有极性的电子零件,正负极性贴装错乱,颠倒14 锡珠SB(Solder Ball) 外来多余的锡附在表面形成珠状焊点15 锡孔SH (Solder Hole) 因锡膏有气泡导致焊接后产生孔状焊点16 组件放歪SP (Skewed Part) 零件贴片位置超出规定位置17 移位MP (Moving Position) 零件贴片时离幵规定位置18 连焊SS (Solder short) 管脚与管脚之间连接在一起,或PCB板上两个pad上的锡连在一起19 锡尖ST (Solder Tip) 锡点表面凸起形成尖端20 组件立起,立碑TP (Tombstone Part) 零件一边贴在焊盘上另一边没有焊接形成立起的形态21 侧立SU (Stand-Up) 零件与实际贴片翻转90度22 虚焊US (Unsolder) 零件与焊盘有焊接,但没有焊接坚固23 错件WP (Wrong Part) 板子上零件与样品规定不符24 PAD脱落PE (PCB Error) PCB 铜泊脱落25 PCB断裂PB (PCB Break) PCB物理断开并露出底材26 PCB烘焦PO (PCB Overheated) 表面严峻受热而引起的PCB烧焦27 线路短路PCS (PCB Circuit Short) PCB内部线路短路28 管脚弯曲BP (Bend Pin) 零件管角表面不平整,导致不良29 组件功能失效CD (Component defect) 材料失效,外观正常30 组件损坏DP (Damaged Part) 零件本体某一部位缺损31 误测NTF (No Test Fail) 未经过任何动作,重测该站PASS 32 待分析TBA (To BE Analysis) 未分析 6.2.2.图示范例TOP面BOTTOM面 6.2.3.外观检验项目及判定标准A.片状零件侧面偏移:A: 侧面偏移长度W:元件端帽的宽度长度P:PAD的宽度可接受标准:A≤25% W 或A≤25% P 志向图样可接收图样不行接收图样末端偏移:元件末端偏移不行超出PCB焊盘可接收图样不行接收图样侧面左右少锡:C: 末端焊接宽度W:元件端帽的宽度P:PAD的宽度可接受标准:C≥75% W 或C≥75% P 志向图样可接收图样不行接收图样侧面上下少锡H:元件端冒高度F:侧面焊接高度可接受标准:F≥25% H (包含焊锡高度)可接收图样不行接收图样侧面底部少锡J:元件可焊端与焊盘的接触重叠部份可接受标准:可以明显看到元件可焊端与焊盘形成有效重叠接触。

玻璃幕墙光学性能标准

玻璃幕墙光学性能标准玻璃幕墙是现代建筑中常见的一种外立面装饰材料,它不仅能够美化建筑外观,还能够提供良好的采光性能和保温隔热效果。

在玻璃幕墙的设计和施工过程中,光学性能的标准是至关重要的,它直接影响着幕墙的透光性、反射性、抗紫外线性能等多个方面。

因此,制定和遵守玻璃幕墙光学性能标准对于保障建筑质量和居住环境的舒适度具有重要意义。

首先,玻璃幕墙的透光性能是其最基本的要求之一。

透光性能的标准主要包括透光率、光学均匀性和透射光谱等指标。

透光率是指玻璃幕墙对可见光的透过率,一般要求在80%以上;光学均匀性则是指玻璃幕墙在透光过程中是否存在色差或光斑,应该保持均匀一致;透射光谱则是指玻璃幕墙对不同波长光的透过程度,要求在可见光范围内能够均匀透过,同时对紫外线和红外线的透射要有一定的限制。

其次,玻璃幕墙的反射性能也是需要重点考虑的。

反射性能的标准主要包括反射率、反射均匀性和反射光谱等指标。

反射率是指玻璃幕墙对可见光的反射率,一般要求在10%以下;反射均匀性则是指玻璃幕墙在反射过程中是否存在色差或光斑,应该保持均匀一致;反射光谱则是指玻璃幕墙对不同波长光的反射程度,要求在可见光范围内能够均匀反射,同时对紫外线和红外线的反射要有一定的限制。

此外,玻璃幕墙的抗紫外线性能也是十分重要的。

抗紫外线性能的标准主要包括紫外线透射率和紫外线反射率等指标。

紫外线透射率是指玻璃幕墙对紫外线的透过率,应该尽量降低紫外线的透射;紫外线反射率则是指玻璃幕墙对紫外线的反射率,也应该尽量降低紫外线的反射,以保护室内的人员和物品免受紫外线的伤害。

综上所述,玻璃幕墙光学性能标准对于建筑的设计、选材和施工都有着重要的指导意义。

只有严格遵守这些标准,才能够确保玻璃幕墙具有良好的透光性、反射性和抗紫外线性能,从而为建筑提供良好的采光环境和舒适的居住体验。

希望各相关行业单位能够重视玻璃幕墙光学性能标准,不断提高幕墙产品的质量水平,为建筑行业的可持续发展做出积极贡献。

光学产品外观检验标准

光学产品外观检验标准光学产品的外观质量直接关系到产品的市场竞争力和品牌形象,因此制定一套科学、合理的外观检验标准对于企业来说至关重要。

光学产品外观检验标准是指对光学产品外观质量进行检验的一系列规定和要求,旨在保证产品的外观质量符合市场需求和企业标准,提高产品的竞争力和市场占有率。

首先,光学产品外观检验标准应包括外观缺陷的分类和定义。

常见的光学产品外观缺陷包括气泡、杂质、划痕、凹凸、色差等。

针对不同类型的光学产品,其外观缺陷的分类和定义可能会有所不同,因此需要根据具体产品的特点进行详细规定。

例如,对于眼镜镜片来说,色差和气泡可能是常见的外观缺陷,而对于光学镜头来说,划痕和杂质可能是主要的外观缺陷。

其次,光学产品外观检验标准应包括外观检验的方法和标准。

外观检验可以采用目视检查、显微镜检查、光学仪器检测等方法,具体方法的选择取决于产品的特点和外观缺陷的特性。

在进行外观检验时,需要制定相应的检验标准,例如对于划痕的检验,可以规定划痕的长度、深度和密度标准,以便进行定量化的检验。

另外,光学产品外观检验标准还应包括检验结果的评定和处理。

对于合格的产品,应给予相应的标识和认定,以便产品出厂和市场销售;对于不合格的产品,应给予相应的处理和整改要求,以确保产品的质量符合标准。

同时,还需要规定检验记录的保存和归档要求,以便日后的追溯和管理。

最后,光学产品外观检验标准还应包括外观质量管理的要求和建议。

外观质量管理是指在产品设计、生产、检验和销售的全过程中对外观质量进行全面管理和控制,以确保产品的外观质量符合标准和客户需求。

外观质量管理需要建立完善的质量管理体系和流程,包括质量目标的制定、质量责任的落实、质量培训的开展、质量改进的推进等方面。

综上所述,光学产品外观检验标准是保证产品外观质量符合市场需求和企业标准的重要手段,其制定应包括外观缺陷的分类和定义、外观检验的方法和标准、检验结果的评定和处理、外观质量管理的要求和建议等内容,以确保产品的外观质量稳定、一致、优良,提高产品的市场竞争力和品牌形象。

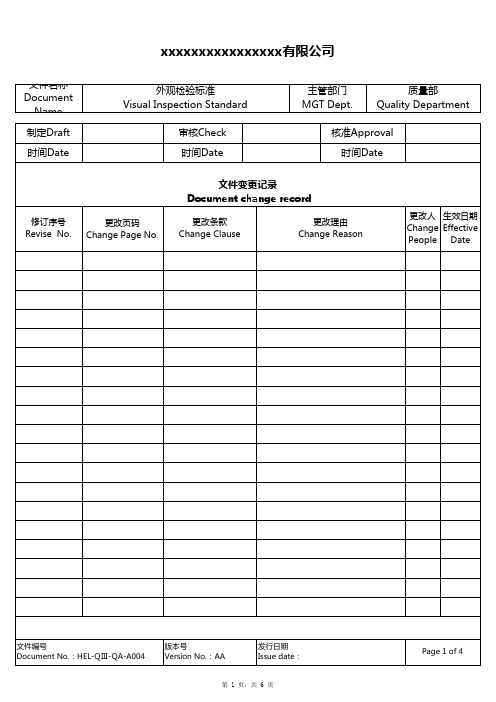

外观检验标准(注塑件及其他外观件通则)

NameVisual Inspection StandardMGT Dept.Quality DepartmentLines on the surface by already solidifiedmaterial, places with differing light refractions.已经固化材料引起的表面条纹,有不同的反射光泽Burrs 毛刺Shrink Marks 缩坑Flow Lines /Striations /Flow Disturbances 流痕Material residues caused by mould separation level or tool inserts模具分型线处或模具镶件处多余的材料Recess in the surface due to build up of material or injection molding conditions.由于材料堆积或注塑条件引起的表面凹陷工作台、洁净手套、外观检验卡7.名词术语及缺陷图示合格(Pass):外观完全满足检验标准,判定为合格。

允收(Ac):外观缺陷不满足检验标准,但满足允收条件,且能保证产品的性能、功能,判定为允收。

拒收(Re):外观缺陷未能满足检验标准和允收条件,且影响产品功能和可靠度,判定为拒收。

5.检验条件5.1照度要求:室内无日光时用日光灯使工件表面照度值≥1000lx; 5.2目测距离:眼睛距离工件40cm-50cm直视为准; 5.3检验周期:上到下5s,左到右5s;6.检验工具:2、范围:适用于本公司所有生产的注塑件(光学件)外观检验。

3、权责:3.1 质量部:3.1.1 负责本标准的制定和修改,3.1.2 检验人员负责参照本标准对注塑件(光学件)的外观进行检验。

3.2 生产部:生产操作人员参照本标准对产品进行自检或互检、全检。

4.标准定义:4.1判定分为:合格、允收和拒收1、目的 Purpose:明确注塑件(光学件)外观检验标准,为生产、质量判定提供接收和拒收依据。

led灯来料检验标准

led灯来料检验标准LED灯来料检验标准。

LED灯作为一种新型的照明产品,其在市场上的应用越来越广泛。

为了确保LED灯的质量,来料检验是非常重要的环节。

下面将介绍LED灯来料检验的标准,以便供厂家和质检人员参考。

一、外观检验。

1. LED灯外观应无明显划伤、变形、色差等缺陷。

2. 灯体表面应无氧化、锈蚀等现象。

3. 灯体连接部分应牢固,无松动或开裂现象。

二、光学性能检验。

1. 光通量检验,LED灯的光通量应符合产品规格要求。

2. 色温检验,LED灯的色温应符合产品规格要求。

3. 光束角检验,LED灯的光束角应符合产品规格要求。

三、电气性能检验。

1. 输入电压范围检验,LED灯的输入电压范围应符合产品规格要求。

2. 功率因数检验,LED灯的功率因数应符合产品规格要求。

3. 绝缘电阻检验,LED灯的绝缘电阻应符合产品规格要求。

四、环境适应性检验。

1. 温度适应性检验,LED灯应能在规定的温度范围内正常工作。

2. 湿度适应性检验,LED灯应能在规定的湿度条件下正常工作。

五、可靠性检验。

1. 寿命检验,LED灯的使用寿命应符合产品规格要求。

2. 防水防尘性能检验,LED灯应具有一定的防水防尘性能。

总结,LED灯来料检验标准主要包括外观检验、光学性能检验、电气性能检验、环境适应性检验和可靠性检验。

以上标准仅供参考,具体的检验标准还应根据实际产品的特点和要求进行具体制定。

希望LED灯生产厂家和质检人员能够严格按照标准进行检验,确保LED灯产品的质量,提升LED灯在市场上的竞争力。

光学镜片外观检查规范

光学镜片外观检查规范一、目的:1.提供镜片外观检查作业参考,降低判定差异。

一、目的:1.提供镜片外观检查作业参考,降低判定差异。

2.提供内部训练参考数据。

2.提供内部训练参考资料。

二、使用时机:精磨加工后或镀膜后之一般光学镜片外观检查二、使用时机:精磨加工后或镀膜后之一般光学镜片外观检查(如有特殊要求,于图纸注明之)(如有特殊要求,于图纸注明之)三、依据:USMIL-O-13830A 三、依据:USMIL-O-13830A四、伤痕/亮点(Scratch/Dig)四、伤痕/亮点(Scratch/Dig)(1)图纸上应标示每一球面对伤痕/亮点之允许标准与要求此项质量之区域。

(1)图纸上应标示每一球面对伤痕/亮点之允许标准与要求此项品质之区域。

(2)图纸对伤痕/亮点之规格指对此二种缺点允许的最大尺寸。

(2)图纸对伤痕/亮点之规格指对此二种缺点允许的最大尺寸。

EX.60/40 之外观规格 EX.60/40之外观规格60=允许最大伤痕尺寸 60=允许最大伤痕尺寸40=允许最大亮点尺寸 40=允许最大亮点尺寸(3)--伤痕(Scratch):线状之外观不良,等级定义如下:(3)--伤痕(Scratch):线状之外观不良,等级定义如下:160scratch=0.051 mm width 160scratch=0.051 mm width120scratch=0.020 mm width 120scratch=0.020 mm width80scratch=0.016 mm width 80scratch=0.016 mm width60scratch=0.012 mm width 60scratch=0.012 mm width40scratch=0.008 mm width 40scratch=0.008 mm width20scratch=0.004 mm width 20scratch=0.004 mm width--亮点(Dig):圆形之外观不良,如亮点、气泡、杂质、短伤痕、镀膜点状(喷--亮点(Dig):圆形之外观不良,如亮点、气泡、杂质、短伤痕、镀膜点状(喷药F)、刺伤、膜弱块状(W)、霉斑、云状、雾状、砂目药F)、刺伤、膜弱块状(W)、霉斑、云状、雾状、砂目等级定义如下:等级定义如下:100dig=1.00 mm diameter 100dig=1.00 mm diameter80 dig =0.80 mm diameter 80 dig =0.80 mm diameter50 dig =0.50 mm diameter 50 dig =0.50 mm diameter40 dig =0.40 mm diameter 40 dig =0.40 mm diameter20 dig =0.20 mm diameter 20 dig =0.20 mm diameter10 dig =0.10 mm diameter 10 dig =0.10 mm diameter--质量区域:以光轴为中心之一特定区域,该区域内之表面质量适用伤痕/亮点之规--品质区域:以光轴为中心之一特定区域,该区域内之表面品质适用伤痕/亮点之规格,此质量区域以外之表面,除特别规定外,对质量没有要求格,此品质区域以外之表面,除特别规定外,对品质没有要求(一般外观检验假定全球面为质量区域)(一般外观检验假定全球面为品质区域)五、裂边、裂痕与擦痕(Chips、Cracks&Bruises)五、裂边、裂痕与擦痕(Chips、Cracks&Bruises)(1)图纸上一般均标明允许最大裂边尺寸,但裂痕与擦伤通常未标示。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。