转向器壳体钻孔夹具设计

汽车转向器壳体工艺及夹具设计工艺课程设计说明书

工艺课程设计说明书一 设计主要任务题目:EQ140汽车转向器壳体工艺及夹具设计 工作量要求:1. EQ140汽车转向器壳体零件图2. 零件毛坯图3. 机械加工工艺卡片一套4. 工艺装备设计——典型夹具结构装配图5. 工艺装备的主要零件图6. 设计说明书 内容要求: 1.拟定工艺方案2.画出8个典型工序的工序流程图3.针对某一典型工序设计一套夹具 精镗摇臂轴内孔具——尚智 陈方生产纲领:20000件/年二 零件分析1. 零件的作用分析题目所确定的零件是EQ140汽车转向器壳体。

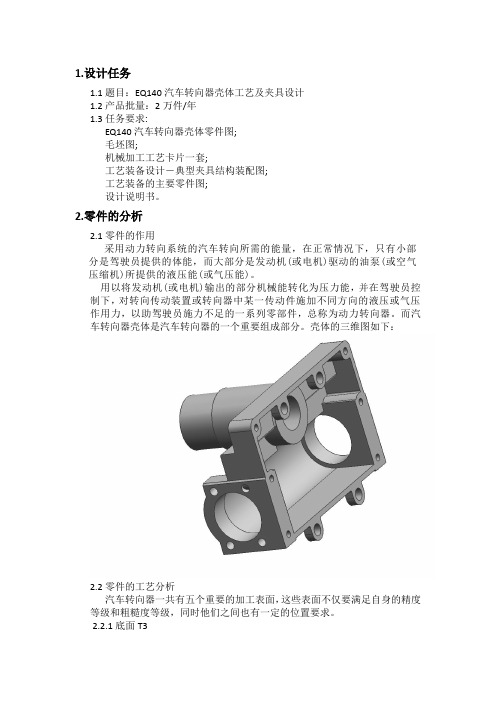

图1显示了该零件的外形。

该零件的0.03060φ+mm 孔与两个转向器轴承的外圈相配合,用以支承固定转向操纵机构末端的一根传动轴。

0.039039φ+mm 孔则通过另一对轴承支承固定摇臂轴。

两轴在空间上互相垂直,并通过传动机构将传动轴的转动(即驾驶员对方向盘输入的转动)减速传给摇臂轴,摇臂轴的摆动又带动转向直拉杆、转向节臂和转向横拉杆运动,驱动前轮转向。

壳体底平面上4个M14mm 的螺纹孔用以和车架连结;底平面上6个M8mm 的螺纹孔和端面8个M10mm 的孔用以连结端盖,使转向器传动机构完全密封于壳体中,保持轴系部件与传动副的润滑。

图一:solidworks 条件下的图示2 零件的主要加工工作量该零件属壳体类零件,螺栓装配面与轴承支承孔是其主要加工表面。

具体说来有以下三组加工表面。

I.主轴孔及其端面这一组加工表面包括:两个0.03060φ+mm 的孔(D3、D4面)及其倒角;尺寸为242mm 的两端面(T1、T2面),其与主轴孔轴线有0.05/100的垂直度要求;还有在平面上的8个M10的螺纹孔。

II.摇臂轴孔这一组加工表面包括:两个0.039039φ+mm 的孔(D1面)及其倒角;0.05056φ+mm的孔(D2面);以及距底平面150mm 的轴孔端面。

III.底平面这一组加工表面主要是底平面与其上的8个螺纹孔。

三组加工表面之间有一定的尺寸与位置要求,主要是:(1)主轴孔与摇臂轴孔中心线联线垂直度公差为0.05/100,轴线间距72±0.05mm ;(2)摇臂轴孔中心线与底平面垂直度公差为0.10/100; (3)底平面与主轴孔间距50±0.2mm 。

毕业论文-汽车转向器壳体转臂结合面安装孔钻削加工工艺装备设计

武汉理工大学毕业设计(论文)汽车转向器壳体转臂结合面安装孔钻削加工工艺装备设计学院(系):机电工程学院专业班级: XXX 专业 XX 班学生姓名: XXX指导教师: XXX学位论文原创性声明本人郑重声明:所呈交的论文是本人在导师的指导下独立进行研究所取得的研究成果。

除了文中特别加以标注引用的内容外,本论文不包括任何其他个人或集体已经发表或撰写的成果作品。

本人完全意识到本声明的法律后果由本人承担。

作者签名:年月日学位论文版权使用授权书本学位论文作者完全了解学校有关保障、使用学位论文的规定,同意学校保留并向有关学位论文管理部门或机构送交论文的复印件和电子版,允许论文被查阅和借阅。

本人授权省级优秀学士论文评选机构将本学位论文的全部或部分内容编入有关数据进行检索,可以采用影印、缩印或扫描等复制手段保存和汇编本学位论文。

本学位论文属于1、保密囗,在年解密后适用本授权书2、不保密囗。

(请在以上相应方框内打“√”)作者签名:年月日导师签名:年月日武汉理工大学本科生毕业设计(论文)任务书学生姓名:XX 专业班级:XX指导教师:XX 工作单位:机电工程学院设计(论文)题目:汽车转向器壳体转臂结合面安装孔钻削加工工艺装备设计设计(论文)主要内容:汽车转向器壳体是汽车结构中的一个主要部件,其加工质量直接影响汽车整车的工作性能。

生产批量:70,000件/年,采用组合机床加工1.汽车转向器壳体加工总体工艺方案设计2.转向器壳体转臂结合面安装孔钻削加工组合机床设计3.转向器壳体转臂结合面安装孔钻削加工主轴箱设计要求完成的主要任务:1.查阅不少于10篇的相关资料,其中英文文献不少于两篇,完成开题报告;2.完成不少于2万英文(5000汉字)印刷符,且与选题相关的文献翻译工作;3.完成折合不少于5张1-2#图纸设绘工作量;4.完成一份10000字以上的设计计算说明书,设计计算说明书中涉及参考文献不少于10篇,其中外文文献不少于2篇必读参考资料:《汽车构造》《机械设计手册》《机械加工工艺人员手册》指导教师签名:系主任签名:院长签名(章):武汉理工大学本科生毕业设计(论文)开题报告一、目的及意义汽车转向器是汽车的重要组成部分,也是决定汽车主动安全性的关键总成,它的质量严重影响汽车的操纵稳定性。

汽车转向器的加工工艺设计及夹具设计

汽车转向器的加工工艺设计及夹具设计一、汽车转向器加工工艺设计1.工艺路线设计:根据汽车转向器的结构和加工要求,确定加工工艺路线,包括各个加工环节的顺序和方法。

一般来说,汽车转向器的加工路线应包括车削、铣削、刨削、钻削、磨削等工序,具体的顺序和方法需要根据实际情况确定。

2.工艺参数设计:确定各个加工环节的加工参数,包括切削速度、进给速度、切削深度等等。

这些参数的选择需要考虑材料的硬度和切削性能,并通过实验和经验进行调整,以确保加工过程的稳定和产品的质量。

3.夹持方式设计:确定汽车转向器在加工过程中的夹持方式,包括使用夹具还是机械手等装置。

夹持方式的选择应考虑到加工过程对产品形状和精度的要求,以及操作人员的工作环境和工作强度,以确保夹持方式的稳定性和操作的便利性。

4.热处理和表面处理设计:对于需要进行热处理和表面处理的汽车转向器,需要在加工工艺设计中确定热处理的方式和参数,以及表面处理的方法和工艺流程。

这些处理过程对于产品的性能和耐用性具有重要影响,因此需要进行相关的实验和研究,以确保处理效果的稳定和产品质量的可靠性。

二、汽车转向器夹具设计1.夹具类型选择:根据汽车转向器的形状和加工要求,选择合适的夹具类型。

常见的夹具类型有机械夹持式、气动夹持式和液压夹持式等。

夹具的选择应考虑到夹持力的大小、夹持的稳定性、产品形状的复杂性和操作的便利性等因素。

2.夹具结构设计:根据夹具的类型和加工要求,设计夹具的具体结构。

夹具的结构应具有足够的强度和刚性,能够承受加工过程中的力和压力,同时具有一定的灵活性和可调性,以适应不同规格和形状的汽车转向器。

3.夹具定位设计:确定汽车转向器在夹具中的定位方式和位置,以确保产品在加工过程中的位置和角度的准确性。

夹具的定位方式一般有固定定位、可调定位和自动定位等,具体的选择应根据产品的形状和加工要求进行确定。

4.夹具附件设计:根据具体的加工要求,设计夹具的附件,包括刀具、卡盘、定位销等。

机械工艺夹具毕业设计231转向器壳体钻孔夹具设计说明书

摘要方向盘也被称为转向,转向器,转向系统,这是最重要的部分。

它的主要作用是增加传递到转向力,并在沿垂直于输送臂的变化的转向力。

该结构的转向形式可分为几种类型。

历史上曾有过许多形式的转向,现在比较常用的齿轮齿条,蜗杆曲柄指销式,循环球-齿条齿扇式,循环球式曲柄手指,蜗轮式等。

本文转向器壳体钻井工艺和夹具设计。

分水器外壳的孔中,形状精度和位置精度要求的尺寸精度非常高,并且反过来壳体相交的重合气缸布置成当在组合处理中,需要更准确和合理定位的壳体。

并逐渐整个壳体的部件的固定和准确定位,实现了钻孔的定位精度所要求的定位精度。

关键词:转向器壳体定位精度夹具设计Steering shell drilling fixture designSummarySteering is also called steering system, steering system, which is the most important part of the steering. Its role is to: increase the propagation direction of the steering wheel to change the power transmission and power steering linkage. Form of the steering structure can be divided into several types. Historically, there have been many forms of steering, there are currently more commonly used rack and pinion, worm crank the pin, recirculating ball - Fan-rack gear, recirculating ball crank pin and worm-type and so on.The main purpose of this system is to study the recirculating ball steering gear.This article discusses the recirculating ball steering gear housing bore and fixture design. Steering shell hole dimensional accuracy, shape accuracy and location accuracy requirements are very high, and the shell is a combination of two overlapping cross cylinder, and the arrangement process, the need for housing is more accurate, reasonable position. The housing member and the step of the overall behavior of the exact positioning, positioning accuracy of the correct positioning step to achieve the desired accuracy of drilling.Keywords:steering gear case positioning accuracy fixture design目录目录 (3)第一章绪论 (4)1.1 夹具的工作原理 (4)1.2夹具的分类 (4)1.3机床夹具的发展趋势 (4)1.4 本章小结 (5)第二章转向器壳体钻夹具的设计选择 (5)2.1 转向器壳体的分析 (5)2.2 机床的选择 (6)2.3 钻床夹具的选择 (6)2.4 选择钻模板 (7)2.5 钻套的选择 (8)2.6 钻套导引孔尺寸和公差的确定 (9)2.7 钻套高度选择和钻套与工件距离 (9)第三章工件在夹具中的定位 (10)3.1 工件定位的基本原理 (10)3.2 确定定位方案 (10)3.3 定位元件的选择与设计 (10)4.4 导向元件的选择 (12)第四章定位误差的分析与计算 (13)4.1 定位误差 (13)4.2 定位误差的组成及计算方法 (14)第五章工件的夹紧 (15)5.2 夹紧力的计算 (15)参考文献 (16)致谢 (17)第一章绪论1.1 夹具的工作原理1 工件加工对准夹具的准确位置。

汽车转向节钻孔夹具结构设计

Qiha01,WANG Shaojie2

Hefei Anhui 230009, China; Hefei Anhui 230009,

(1.Sch001

of Machinery and Automobile Engineering, 2.Automoble Technical Institute,

万方数据

团盈圈

垒塑!!坐£堕型!:曼

074

【3】王其东,杨孝剑,陈无畏,等.电动助力转向系统的建模及控制 [J].农业机械学报,2004,35(5):l一4. 【4】王正林,王胜开,陈国顺.MATLAB/simulink与控制系统仿真 [M].北京:电子工业出版社,2005:182—198. 【5】徐建平,何仁,苗立东,等.电动助力转向系统回正控制算法研

汽车转向节钻孔夹具结构设计

朱文峰1’2,李旗号1,汪韶杰2

(1.合肥工业大学机械与汽车工程学院,安徽合肥230009; 2.合肥工业大学汽车技术研究院,安徽合肥230009)

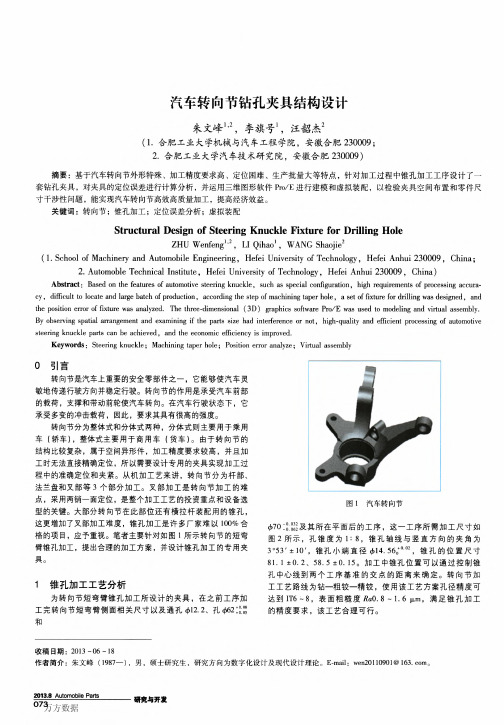

摘要:基于汽车转向节外形特殊、加工精度要求高、定位困难、生产批量大等特点,针对加工过程中锥孔加工工序设计了一 套钻孔夹具,对夹具的定位误差进行计算分析,并运用三维图形软件Pro/E进行建模和虚拟装配,以检验夹具空间布置和零件尺 寸干涉性问题,能实现汽车转向节高效高质量加工,提高经济效益。 关键词:转向节;锥孑L加工;定位误差分析;虚拟装配 Structural Design of Steering KnucⅪe Fixture for Drilling Hole

械,200l(6):31—33.

【6】黄堂芳.加工中定位误差的准确分析方法[J].机械,2008(12):

71—72.

钻孔夹具设计毕业论文

毕业设计(论文)题目钻孔夹具设计二级学院机械工程学院专业机电一体化班级学号学生姓名指导教师摘要在机械制造各行业的工艺过程中广泛应用着各种不同的,用以固定加工对象,使之占有正确位置,以便接受施工的一种工艺装备,统称为夹具。

因此,无论是在机械加工,装配,检验,还是在焊接,热处理等冷,热工艺中,以及运输工作中都大量采用夹具。

但在机械加工中应用最为广泛的是金属切削机床上使用的夹具,我们称其为机床夹具。

它在保证产品优质,高产,低成本,充分发挥现有设备的潜力,以便工人掌握复杂或精密零件加工技术,以减轻繁重的体力劳动等诸方面起着巨大的作用。

因此,机床夹具的设计和使用是促进生产迅速发展的重要工艺措施之一。

为此,在本次毕业设计时,选择了机床夹具设计。

本文主要围绕机床钻孔夹具设计为中心。

用以钻HBC6700方向机壳体,首先通过参观实习让我们对夹具设计有了初步的了解,特别是对盖板式钻模夹具设计的了解更为深刻。

然后,在导师的指导下,对夹具设计方案进行分析和选择。

选定方案后,。

通过查阅相关夹具设计书籍和相关图例在钻孔夹具设计过程中,。

在查阅了相关文献后完成外文翻译。

参考相关资料完成夹具的总体设计。

关键词:机械;夹具;钻模;加工AbstractMachinery manufacturing industries in the process of a wide variety of applications for processing a fixed object, so that it occupies the correct position in order to receive a construction technology and equipment, collectively referred to as the fixture. Therefore, whether in the machinery processing, assembly, testing, or in welding, heat treatment, such as cold, heat process, and transport are a lot of work in a fixture. But in machining is the most widely used metal-cutting machine tools for use on the fixture, we called for the machine tool fixture. It guarantees high-quality products, high-yield, low-cost, bring into full play the potential of existing equipment, so that workers have complicated or sophisticated parts processing technologies, to reduce the heavy physical labors, and other aspects play a huge role. Therefore, the fixture of the machine is designed to promote the production and use of the rapid development of one of the important process.This article mainly revolves the engine bed drill hole jig design is a center. With drills the HBC6700 azimuth training gear shell, first let us through the visit practice have the preliminary understanding to the jig design, was specially more profound to the lap type jig jig design's understanding. Then, under teacher's instruction, carries on the analysis and the choice to the jig design proposal. After designating the plan. Through consult related jig design books and related chart of symbols in drill hole jig design process. After having consulted the related literature completes the foreign language translation. Refers to the correlation data to complete jig's system design.Key-words:machinery;Fixture;Jig;processing目录摘要 (I)Abstract .........................................................................................................I I 前言 (1)第1章钻孔夹具设计的要求 (2)1.1 钻孔夹具方案设计 (2)1.2 了解夹具总体设计的要求[2] (2)第2章钻床夹具设计特点 (4)2.1 确定夹具的类型[1] (4)2.2 钻模的主要类型 (4)2.3 盖板式夹具特点[2] (5)第3章工件的夹紧计算及其选择 (7)3.1 工件的夹紧 (7)3.1.1 夹紧基本原理理论[1] (7)3.1.2 夹紧座[2] [4] [6] (8)3.1.3 夹紧压板 (8)3.1.4夹紧螺钉[1] [4] (9)3.2 夹紧力的选择 (9)3.2.1 夹紧力方向 (10)3.2.2 夹紧力的作用点 (10)3.2.3 夹紧力的计算 (10)3.2.4 夹具精度计算与分析[3] (11)第4章夹具结构分析与设计 (13)4.1 夹具的夹紧装置和定位装置[1] [2] (13)4.2 夹具的导向[1] (14)4.3 钻孔与工件之间的切屑间隙[1][2] (15)4.4 钻模板 (16)4.5 总体分析夹具 (16)总结 (17)参考文献 (18)致谢 (19)前言在机械加工过程中,夹具按专业化程度可分为通用夹具、专用夹具、可调夹具、组合夹具、成组夹具、标准夹具、随行夹具、组合机床夹具等。

汽车左转向节交叉孔钻夹具设计

( ) 二 采用 讨 论 式 教 学 与 对 比式 教 学 . 辅 相 成 。 论 式 教 相 讨 学 , 讲 完 某 一 章 节 后 安 排 一 次 讨 论 课 . 论 的题 目是 所 学 内 即 讨 容 的 深入 与综 合 , 论 的 题 目在课 本 上 找不 到 现 成 的 答 案 。 讨 题 目列 到黑 板 上 以后 , 让 学 生 思考 和讨 论 。 学 生挑 选 一 道 自 先 让 己 准 备最 为充 分 的题 目上 讲 台给 同学 讲 解 。 完 后 , 他 同学 讲 其 有 不 同 意 见的 可 以 各抒 己见 , 后 由教 师 总 结 。 过 这 样 的讨 最 经 论 , 生普遍反映记忆深刻 , 学 掌握 较 好 。 比式 教 学 , 引导 学 对 即 生 每 新 学 一 种 机 床 都 与 前 面 所 学 过 的机 床 进 行 比较 , 比较 它 们 的 切 削 运 动 有何 不 同 , 实现 方法 有何 不 同 . 动 路 线 有 何 不 传 同 , 用 哪 些 变 速 机 构 , 等 , 要 求 学 生 把 每 种 机 床 的主 运 采 等 并 动 转 速 级 数 , 向如 何 实 现 , 动 装 置 等 一 一 列 写 出来 进 行 对 换 制 比 。 样 , 生 易 于 记 忆 和 理解 掌握 , 高 教 学 效 率 。 且 每 新 这 学 提 并 学 完 一 种 机 床 , 行 一 次 对 比 , 可 以 复 习前 面几 种 机 床 的 内 进 亦 容, 温故 知 新 , 见 , 可 学生 作 为 教 学 的 主 体 之 一 , 观 能 动 性 一 主 旦 发 挥 。 效 果 非 常 显 著 其

工艺路线制定

1.设计任务1.1题目:EQ140汽车转向器壳体工艺及夹具设计1.2产品批量:2万件/年1.3任务要求:EQ140汽车转向器壳体零件图;毛坯图;机械加工工艺卡片一套;工艺装备设计-典型夹具结构装配图;工艺装备的主要零件图;设计说明书。

2.零件的分析2.1零件的作用采用动力转向系统的汽车转向所需的能量,在正常情况下,只有小部分是驾驶员提供的体能,而大部分是发动机(或电机)驱动的油泵(或空气压缩机)所提供的液压能(或气压能)。

用以将发动机(或电机)输出的部分机械能转化为压力能,并在驾驶员控制下,对转向传动装置或转向器中某一传动件施加不同方向的液压或气压作用力,以助驾驶员施力不足的一系列零部件,总称为动力转向器。

而汽车转向器壳体是汽车转向器的一个重要组成部分。

壳体的三维图如下:2.2零件的工艺分析汽车转向器一共有五个重要的加工表面,这些表面不仅要满足自身的精度等级和粗糙度等级,同时他们之间也有一定的位置要求。

2.2.1底面T3底面的粗糙度要求是:的最大允许值为1.6。

采用的加工工艺方法是:粗铣半精铣精铣。

2.2.2侧面T1、T2侧面的粗糙度要求是:的最大允许值为3.2。

采用的加工工艺方法是:粗铣半精铣精铣。

2.2.3主轴孔D3、D4主轴孔的尺寸为,公差等级为IT7;主轴孔的粗糙度要求是:的最大允许值为1.6。

采用的加工工艺方法是:粗镗半精镗精镗。

2.2.4摇臂轴孔D1、D2靠内摇臂轴孔D1的尺寸为,公差等级为IT8;靠内摇臂轴孔的粗糙度要求是:的最大允许值为1.6。

采用的加工工艺方法是:粗镗半精镗精镗。

靠外摇臂轴孔D2的尺寸为,公差等级为IT8;靠外摇臂轴孔的粗糙度要求是:的最大允许值为3.2。

采用的加工工艺方法是:粗镗半精镗精镗。

D1对D2的表面跳动量为0.10。

2.2.5摇臂轴外圆摇臂轴外圆的基本尺寸是;摇臂轴外圆的粗糙度要求是:的最大允许值为6.3。

采用的加工工艺方法是:粗车半精车。

2.2.6 T1、T2对D3、D4垂直度0.05/100;T3对D1轴线的垂直度0.10/100;D1轴线和D3、D4轴线的垂直度0.05/100;T1 、T2同T3垂直度0.05/100;2.2.7 和同轴度用工艺保证,即采用一次装夹加工成型的方法来进行。

汽车转向节钻孔夹具结构设计_朱文峰

3

夹具定位误差计算分析

定位误差的计算是夹具结构设计中必不可少的一个环节, 定位误差的数值也是判断夹具的结构设计是否合理的依据 。 工 件在夹具中加工时,引起加工尺寸产生误差的主要原因有两 类: 一是由于定位基准本身的尺寸和几何形状误差,以及定位 基准与定位元件之间的间隙所引起的工件定位基准沿加工尺寸 方向的最大位移,称为定位基准位移误差,以 Δ y 表示; 二是 由于工序基准与定位基准不重合,引起的工件工序基准相对于 定位基准而言沿加工尺寸方向的最大位移,称为基准不重合误 差,以 Δ b 表示。两类误差之和为定位误差 Δ d ,即 Δ d = Δ y + Δ b 。 ( 1 ) 根 据 夹 具 结 构 可 知, 工 序 基 准 和 定 位 基 准 均 为

力模式和回正模式下确定电机的控制电压的方法。 ( 2 ) 建立了基于 MATLAB / Simulink 的仿真模型,采用试 凑法确定了助力模式和回正模式下的 PID 参数。 ( 3 ) 仿真结果表明: 所采用的 PID 控制策略具有良好的控 制效果,助力模式能提高转向轻便性和操纵稳定性,回正模式 能快速回到中间位置,并能有效避免摆振。

4

结束语

通过对夹具结构及定位误差的分析,该夹具可以实现空间

异形件转向节大批量、高效、 高精度的生产。 实践证明,夹具 结构设计完全满足零件的高精度加工要求,使用效果良好,并 能减轻操作者的劳动强度,对同类零件的加工具有一定的指导 意义。

图7 控制器增益参数对转向盘回正特性的影响

参考文献:

3

结论

( 1 ) 介绍了基于 PID 控制的 EPS 控制模式,分别讨论了助

2

2. 1

锥孔加工夹具的设计

定 位基准与 夹紧 方案的确定

汽车转向器壳体零件的加工工艺及其夹具设计概要

汽车转向器壳体零件的加工工艺及其夹具设计摘要本设计要求“以质量求发展,以效益求生存”,在保证零件加工质量的前提下,提高了生产效率,降低了生产成本,是国内外现代机械加工工艺的主要发展方向之一。

通过对壳体零件图分析及结构形式的了解,从而对壳体零件进行工艺分析。

然后再对精镗油缸孔进行夹具方案的确定。

关键词:壳体零件,夹具方案确定,油缸孔关键词 Abstract The design requirements, "quality development, efficiency of survival ", in ensuring the quality of parts processed under the premise of improving production efficiency, reduce production costs, domestic and foreign modern machining process one of the main development direction. Through the shell parts diagram analysis and understanding of structure, which parts of the shell process analysis. Fuel tank and then on fine boring holes to determine fixture program Key words:Shell Parts,Fixture scheme,Cylinder bore 湖北汽车工业院科技学院毕业(设计)湖北汽车工业院科技学院毕业(设计)论文目录 ................................................................ 1 绪论 ................................................................ 1 1.1 课题的来源、内容 .................................................. 1 1.2 本课题研究目的及意义 .............................................. 1 1.3 研究的切入点 ......................................................2 .............................................................. 2 零件分析 .............................................................. 3 2.1 技术要求及生产纲领计算 ............................................ 3 2.2 零件的工艺结构分析 ................................................3 2.3 主要尺寸分析 ...................................................... 3 2.4 毛坯的选择 .......................................................... 3 工艺方案设计 .......................................................... 5 3.1 基准的选择 ........................................................ 3.2 各表面加工方法与方案确定 .......................................... 3.3 各加工表面工序间余量的确定 ........................................ 3.4 制定工艺路线 ...................................................... 5 5 6 8 .............................................................. 4 工序设计 .............................................................. 9 4.1 工序 10 设计 ....................................................... 9 4.2 工序 20 设计 ....................................................... 9 4.3 工序 30 设计 ...................................................... 10 4.4 工序 40 设计 ...................................................... 11 4.5 工序 50 设计 ...................................................... 11 4.6 工序 60 设计 ...................................................... 12 4.7 工序 70 设计 ...................................................... 13 4.8 工序 80 设计 ...................................................... 14 4.9 工序 90 设计 ...................................................... 14 4.10 工序 100 设计 .................................................... 14 4.11 工序 110 设计 .................................................... 15 4.12 工序 120 设计 .................................................... 15 4.13 工序 130 设计 .................................................... 16 4.14 工序 140 设计 .................................................... 16 4.15 工序 150 设计 .................................................... 17 4.16 工序 160 设计 .................................................... 17 4.17 工序 170 设计 .................................................... 18 4.18 工序 180 设计 .................................................... 18 4.19 工序 190 设计 ..................................................... 1 ................................................. 5 镗床夹具总体方案确定 ................................................. 20 ........................................................ 336 结论与致谢 ........................................................ 33-34 ............................................................... 参考文献 ............................................................... 35 1 湖北汽车工业院科技学院毕业(设计)湖北汽车工业院科技学院毕业(设计)论文 1 课题的来源来源、 1.1 课题的来源、内容本课题是针对东风汽车传动轴有限公司制造车间实际的生产情况:壳体零件是汽车转向器主要的零部件,毛坯属砂型铸造,结构较复杂,加工精度高,加工路线长,现场实习时,发现该生产线废品率较高。

机械设计与制造专业毕业论文--方向机侧盖钻孔夹具设计

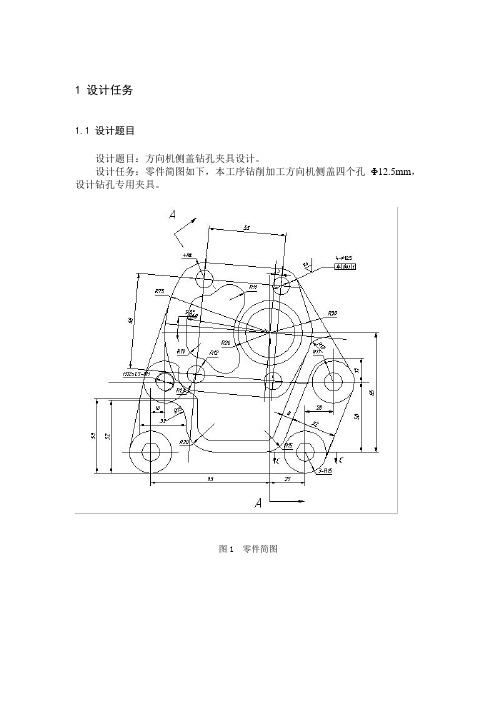

1 设计任务1.1 设计题目设计题目:方向机侧盖钻孔夹具设计。

设计任务:零件简图如下,本工序钻削加工方向机侧盖四个孔Φ12.5mm,设计钻孔专用夹具。

图1 零件简图1.2 工件的加工工艺分析加工工件为方向机侧盖,工件材料为球墨铸铁,牌号为QT450-10。

本工序mm的孔,钻削深度为11mm。

四个孔的加工位置要主要钻削加工四个Φ12.524.0求:孔心位置度偏差为0.2mm,孔的横轴心连线向上偏转5度,孔的竖轴心连线向右偏移5mm。

具体的尺寸分布见工件零件图,如图1.1.3 钻床夹具的组成虽然机床的夹具的种类繁多,但它们的工作原理基本上是相同的。

将各类夹具中作用相同的结构或元件加以概括,得出一般所共有的以下几个组成部分,这些组成部分既相互独立又相互联系。

○1定位支承元件。

定位支承元件的作用是确定工件在夹具中的正确位置并支承工件,是夹具的主要功能元件之一。

定位支承元件的定位精度直接影响工件加工的精度。

○2夹紧元件。

夹紧元件的作用是将工件压紧夹牢,并保证在加工过程中工件的正确位置不变。

○3连接定向元件。

这种元件将夹具与机床连接并确定夹具对机床主轴、工作台或导轨的相互位置。

如定位键。

○4对刀元件或导向元件。

这些元件的作用是保证工件加工表面与刀具之间的正确位置。

用于确定刀具位置并引导刀具进行加工的元件称为导向元件。

○5其他装置或元件。

○6夹具体。

夹具体是夹具的基本骨架,用来配置、安装各夹具元件,使之组成一整体。

上述各组成部分中,定位元件、夹紧装置、夹具体是夹具的基本组成部分。

1.4 钻床夹具特点的分析钻床夹具的特征是:带有钻套和安放钻套的钻模板,故习惯上称之为“钻模”。

钻床夹具的类型较多,根据被加工孔的分布情况,可分为以下五类。

(1)固定式钻模这种钻模在使用时,是固定在钻床工作台的。

用于在立轴式钻床上加工较大的单孔或在摇臂钻床上加工平行孔系。

如果要在立式钻床上使用固定式钻模加工平行空系,则需要在机床主轴上安装钻模时,一般先将装在主轴上的定尺刀具伸入钻套中,以确定钻模的位置,然后将其紧固。

方向机壳钻夹具设计

方向机壳钻夹具设计序言随着我国机械工业技术的迅速发展,制造技术已成为当代科学技术发展最为重要的领域之一,它是产品更新,生产发展,市场竞争的重要的手段。

从一定意义上讲,机械制造技术的发展水平决定着其它产业的发展水平。

而夹具成为加工的重要基础。

所以夹具的发展将严重影响我国机械制造及加工水平。

我这次所设计的是一种方向机壳体的钻夹具。

它是专门为HFC方向机壳体的钻孔工序设计的专用夹具。

工件在夹具当中的定位和夹紧,夹具在机床上的定位,及机床的选择在设计说明书当中都有详细的说明。

本书在自己的努力和指导老师及同学的帮助下,通过查阅大量的相关资料。

使得这次课程设计得到圆满的成功。

在此对他们表示衷心的感谢。

由于我的水平有限,在设计当中难免有不足之处,还请各位老师多多的指导。

1目录一、设计目的,,,,,,,,,,,,,,,,,4 二、机床的选择,,,,,,,,,,,,,,,,5 三、钻床夹具的选择,,,,,,,,,,,,,,6 四、钻模板的选择,,,,,,,,,,,,,,,7 五、钻套的选择,,,,,,,,,,,,,,,,8 六、钻套导引孔尺寸和公差的确定,,,,,,,,10 七、钻套高度及钻套与工件距离,,,,,,,,,11 八、工件在夹具中的定位,,,,,,,,,,,,12 九、定位误差的分析与计算,,,,,,,,,,,18 十、工件的夹紧,,,,,,,,,,,,,,,,20 小节,,,,,,,,,,,,,,,,,,,,,22 参考文献,,,,,,,,,,,,,,,,,,,232一、设计目的为了安装需要,要在HFC方向机壳体侧面上钻四个Φ13的孔。

工件如下图。

因为没有现成的夹具可用,所以特为此道工序设计一个夹具。

3二、机床的选择根据所须加工孔的孔径,其基本尺寸为φ13的四个孔。

适合该机床的主要有三种机床,数据如下:型号最大钻削主轴端面至工作工作台主轴直径台最大距离面积孔莫氏最大行转速锥度号程Z518 18 600 350×2 145 330-3040350ZQ4015 15 475 250×2 100 480-4100300Z535 35 750 450×4 225 68-1100500考虑到工件的装卸,及工作台的面积,经各方面的比较,决定采用Z535立式钻床。

转向器侧盖钻孔夹具设计

学校代码:10410序号:20050464本科毕业设计题目:转向器侧盖钻孔夹具设计学院:姓名:学号:专业:年级:指导教师:二O一三年五月摘要此次设计是对转向器侧盖零件的钻孔专用夹具设计,加工零件为铸件,具有体积小,零件复杂的特点。

针对加工孔的工序选择“一孔一销”的定位方式,并以操作简单的手动螺旋夹紧方式夹紧,其机构设计简单,方便且能满足要求。

关键词:转向器侧盖,夹具设计,定位,夹紧Abstract:This design is on the side cover steering drilling special fixture design parts,the processing components are a casting, with a small size, the characteristics of complex parts. Hole machining process for selecting "a hole and a selling" positioning of the way and simplicity of operator manual screw clamp way clampts organization design is simple, the convenience also can satisfy the request.Key words:Steering box side cover, fixture design, orientation, clamping在机械制造各行业的工艺过程中广泛应用着各种不同的,用以固定加工对象,使之占有正确位置,以便接受施工的一种工艺装备,统称为夹具。

因此,无论是在机械加工,装配,检验,还是在焊接,热处理等冷,热工艺中,以及运输工作中都大量采用夹具。

但在机械加工中应用最为广泛的是金属切削机床上使用的夹具,我们称其为机床夹具。

毕业论文转向器壳体工艺规程及钻夹具设计

转向器壳体工艺规程及钻夹具设计摘要在生产过程中,使生产对象(原材料,毛坯,零件或总成等)的质和量的状态发生直接变化的过程叫工艺过程,如毛坯制造,机械加工,热处理,装配等都称之为工艺过程。

在制定工艺过程中,要确定各工序的安装工位和该工序需要的工步,加工该工序的机车及机床的进给量,切削深度,主轴转速和切削速度,该工序的夹具,刀具及量具,还有走刀次数和走刀长度,最后计算该工序的基本时间,辅助时间和工作地服务时间。

关键词工序,工艺,工步,加工余量,定位方案,夹紧力ABSTRACTEnable producing the target in process of production (raw materials, the blank , state of quality and quantity on part become always ) take place direct course of change ask craft course, if the blank is made, machining, heat treatment , assemble etc. and call it the craft course. In the course of making the craft , is it confirm every erector location and worker step that process need this of process to want, the locomotive of processing , this process , and the entering the giving amount of the lathe, cut depth , the rotational speed of the main shaft and speed of cutting, the jig of this process, the cutter and measuring tool, a one hundred sheets of number of times still leaves and a one hundred sheets of length leaves, calculate basic time of this process , auxiliary time and service time of place of working finally.Keywords:The process, worker one, worker's step , the surplus of processing, orient the scheme , clamp strength前言毕业设计是在所有课程的基础上巩固和扩展所学的基本理论和专业知识,培养综合知识技能分析和解决实际问题的能力,初步形成融技术、环境、市场、管理于一体的大工程意识。

汽车左转向臂钻孔夹具设计

制作者:孙利波 小组成员:费云琪 汪礼骏

王经纬 龚剑宁 卓作强 李家益

1.设计要求:

需要开发专用夹具实现产品在加工中的准确定位 与夹紧。 由于其生产类型属于大批大量生产, 因此还需要所 设计的专用夹具易于操作。

2.钻2-Φ4 孔夹具设计:

A.设计思路分析:两孔呈“十”字形分布, 属于交叉孔系,

孔径Φ4mm 由麻花钻直径尺寸保证, 距离左端面位置尺寸8mm 和两孔中心线垂直要求需要由夹具保证。

B.设计具体方案:

利用已经粗精加工的锥孔A 和锥面C 作为主 要定位基准面, 其应用在锥孔A 上的定位锥 销限制5 个自由度, 上下两块夹板限制一个 转动自由度, 钻Φ4mm 孔, 然后整个夹具翻 转90°, 钻另一方向Φ4mm 孔。整体采用 回转式钻磨。

谢谢!

相关问题的讨论

1.本夹具的定位装置是什么?限制了几个自由度? 答:定位装置是一个定位销,可以限制5个自由 度 留下一个沿Z轴的转动,再由上盖夹紧限制Z轴 转动。共限制6个自由度。属于完全定位。 2.本夹具的打孔位置在哪?怎么样确定90度? 答:在上盖的最前端,有2个孔 已经定好了钻 孔的位置.且夹具体呈长方体结构,转过一定角度, 只要钻头能伸进孔就正好就是90度。既方便有精 确。

1,夹具体 2.定位销 3.钻模板 4.夹紧螺母

操作过程

将要钻孔的主轴放入槽中,将定位销定住A 孔。端盖盖下,并旋紧螺栓。 调整台面水平,并用螺母定住齿轮型轴的 位置。 钻孔,再调整台面,钻第二个孔。

优缺保证 定位,较适合大批量生产。 缺点:装工件的时候可能不是很快。

重卡转向节尾柄钻十字孔专用夹具设计

重卡转向节尾柄钻十字孔专用夹具设计摘要:本文通过常见的重卡转向节尾柄钻十字孔的工序专门设计了一种夹具,具有结构简便,可换性强的优点。

经过理论上的分析论证及实际生产检验,符合转向节加工要求。

关键字:重卡转向节十字孔可换钻套锥面进行定位夹紧专用夹具背景转向节是汽车转向桥中的重要零件,承受汽车载荷并带动前轮绕主销转动使汽车转向。

转向节尾柄十字孔的加工在整个零件加工工艺过程中十分重要,钻孔工艺主要体现在加工轴线对中性,所以需精度高刚性好的夹具,且转向节的结构属于空间异型,常规夹具很难实现加工过程的准确定位。

目前相关的夹具很多,但大多有结构过于复杂、成本高、拆装不便捷、定位困难等缺点,难以大批量生产。

本文设计的一种用于重卡转向节尾柄钻十字孔专用夹具,可达到加工要求。

本文通过方案对比及加工实例给以论证。

1.零件工艺要求分析转向节尾柄交叉孔的工序要求分析:两孔呈“十”字形分布,属于交叉孔系。

孔径由麻花钻直径尺寸保证。

距离轴端面位置尺寸6mm,两孔中心线垂直,一孔中心线与轴端扁平面相垂直等要求需要由夹具保证。

2.夹具定位和夹紧方案设计(1)利用已经粗精加工的端平面、外圆和孔作为定位基准(即一面两孔定位法),即用端平面限制3个自由度(两个转动自由度,一个移动自由度),外圆限制2个自由度(两个移动自由度),用孔限制1个转动自由度。

分度则是采用夹具体上两相差90°的定位孔,利用菱形销来分度,先钻孔,然后将菱形销拔出,把工件旋转90度,在夹具体上设计另一个定位孔,再将菱形销插入定位孔内,钻另一方向孔。

(2)采用整体结构。

由于对孔距的精度要求不高,故利用锥面作为主要定位基准面,由夹具体内孔锥面限制5个自由度,吸取方案一中的菱形销定位思想,采用菱形销在定位限制1个转动自由度。

由于生产纲领为中批大量生产,故采用可换钻套,防止钻套需要更换而带来的不便利用夹具体上的垂直面作为分度装置,确定两钻套的垂直位置, 并利用摩擦力和切削力进行夹紧。

转向箱多孔加工专用夹具设计

转向箱多孔加工专用夹具设计设计专用夹具装夹工件,带动刀具同时加工转向箱零件的N个孔,对于提高生产率,降低劳动强度和生产成本,更好的保证所加工孔的精度具有明显优势。

对于批量生产的转向箱零件,运用本套工装夹具能提高加工精度和生产率,有很高的性价比。

标签:夹紧装置;夹紧力;夹紧机构利用对现有设备摇臂钻床Z3040的改造加工转向箱零件。

其中包括设计一套有四根轴的主轴箱使钻床出来的动力分为四个一次加工出转向箱零件的四个孔。

一套钻模板用来保证钻头的导向及加工的精度。

一套夹具用来保证阀体零件在加工时相对于机床和刀具占有固定的位置。

这种设计能保证加工的精度。

便于工件的装夹并且降低劳动强度。

1 研究分析零件图典型的转向箱实体图现以拖拉机上的转向操纵箱的夹具设计说明。

转向操纵箱是拖拉机上的一个重要组成部分,因此它加工的好坏直接影响到拖拉机的性能。

设计可以利用摇臂钻床带动多轴头,一次性加工N面上四个小于φ10的孔。

2 确定定位方案,设计定位装置在本夹具设计时,在夹具中采用短圆柱销约束两个移动自由度--X方向的移动和Y方向的移动。

圆柱销为固定定位圆柱销。

定位圆柱销的有关参数可查“夹具标准”和“夹具手册”。

其选用时按其尺寸D选取。

长方形垫板约束两个旋转自由度——X方向的转动和Y方向的转动和一个移动自由度Z方向的移动。

由于转向箱的一个面有一个3度倾角,所以长方形垫板要做成有3度的斜面。

现在已经约束了零件的5个自由度,还要用一个定位销来约束Z方向的转动,但是如果使用定位销又会限制两个自由度,这样会产生过定位。

过定位像前面所说的那样会影响工件的定位精度,因此要避免过定位。

可以选择齿条式对定位元件,它可以约束Z方向的转动。

如下图所示:使用时可以掰动手柄,销在齿条的带动下沿销套上下移动,使用时销子上移,不用时销子下移,十分方便。

齿条式对定位元件3 确定定位方案,设计夹紧装置因为夹紧力主要来源于液压装置、气压装置、电磁装置、电动装置、气液连动装置和真空装置等动力装置。

一种汽车转向器壳体孔洞加工夹具[实用新型专利]

![一种汽车转向器壳体孔洞加工夹具[实用新型专利]](https://img.taocdn.com/s3/m/d79e919527284b73f34250a5.png)

专利名称:一种汽车转向器壳体孔洞加工夹具专利类型:实用新型专利

发明人:孔伟杰,郭建勇,周伟祥,李怀跃,朱作全申请号:CN201821415552.9

申请日:20180831

公开号:CN209110591U

公开日:

20190716

专利内容由知识产权出版社提供

摘要:本实用新型公开了一种汽车转向器壳体孔洞加工夹具,包括承台板、加工台和夹持板,所述承台板的上表面左端镶嵌有电磁滑轨,所述架体的上端固定有悬臂板,所述第一电动伸缩杆的下端连接有电机箱,所述加工台位于钻头的下方,所述滑槽的内部安装有滑块,所述夹持板位于加工台的上表面,所述加工台的下方安装有圆台,所述活动杆的外侧安装有弹簧,所述圆台的后侧连接有第二电动伸缩杆,所述圆台的下端镶嵌在承台板的内侧。

该汽车转向器壳体孔洞加工夹具,通过滑块方便改变夹持板在加工台的位置,有利于夹持板对不同长度的转向器壳体进行夹持,橡胶垫片有效地防止了夹持板对转向器壳体夹持时损坏的情况。

申请人:广东星星汽配科技有限公司

地址:528000 广东省佛山市南海区里水镇西线路甘蕉工业区50号

国籍:CN

更多信息请下载全文后查看。

汽车转向器螺母孔加工专用夹具设计探索

汽车转向器螺母孔加工专用夹具设计探索摘要:基于我国经济实力与科学技术快速发展的背景下,各种全新加工技术被创新研发出来,例如,数控机床技术,立体加工中心技术,自动钻铣床技术等等,这些技术不仅增加了生产零件的精度,还有效的提升了整体制造生产效率。

为了解决汽车转向器螺母孔加工存在的问题,设计人员应该对机床夹具进行创新探索,使其能够完成自动化过渡转型。

本文浅谈当下汽车转向器螺母孔加工机床夹具在生产过程中的现状,对定位夹具复杂结构进行探究调查,依照其中的优势优化传统夹具设计方案,意指帮助其他机床夹具设计人员提供全新的设计思路。

关键词:数控机床;螺母孔;汽车转向器;夹具设计引言:在汽车转向器螺母孔制作过程中,夹具起着极为重要的作用,它能够控制机床钻孔的深度与精度,使其能够符合汽车零件制作要求,但是在实际操作过程中,工装夹具普遍存在着较差情况,致使汽车转向器螺母孔发生偏移问题或是精度下降问题,影响到汽车转向器装置整体的操作效果。

为此,管理人员若想得到质量良好的汽车转向螺母工件,必须从夹具设计上入手,提升工件基准面与夹具接触面的定位准确度,创新夹取方法,实现加工精度稳定性,发挥机床零件夹具的实际价值。

一、汽车转向器螺母孔机床夹具设计基本原则(一)夹具动力部分夹具动力主要来源于机床的汽缸动力转换装置,一般机床都会拥有两个气缸装置,分别放置在夹具右侧和机床下侧,两个气缸没有联动装置,都是独立完成各自的工作,在一个气缸出现问题后,另一个气缸可以保护机床不会立刻泄压,导控制住泄压的突发状况[1]。

再者,夹具动力部分还需要空气压缩机进行增压工作,确保气体压力能够抓住加工零件,避免出现零件震动偏移或加工脱落现象的发生。

对于各个气压控制之间的气压阀门,可以使用电控磁阀系统或者是自动磁阀门,通过电路系统的需要控制阀门的开关,使其能够跟随生产需求改变控制形态[2]。

(二)夹具操作方法对于一些经验丰富的机床操作人员来说夹具操作方虽然十分简单,但是注意事项较多,每一项操作步骤都需要操作人员悉心完成。

汽车转向器壳体油孔专用夹具设计

汽车转向器壳体油孔专用夹具设计

王传英

【期刊名称】《现代零部件》

【年(卷),期】2006()3

【总页数】1页(P89-89)

【关键词】汽车转向器;夹具设计;专用夹具;转向器壳体;油孔;加工难度;深孔钻床;壳体零件;加工质量;工作效率

【作者】王传英

【作者单位】山东德隆(集团)机床有限责任公司

【正文语种】中文

【中图分类】U463.43;TG75

【相关文献】

1.汽车转向器螺母孔加工专用夹具设计 [J], 吴福贵

2.曲轴油孔和表面清洗专用夹具设计 [J], 胡京开;王传杰;毕建涛;赵军;王向东;丛红日

3.试论汽车转向器螺母孔的加工专用夹具设计分析 [J], 李教文

4.动力转向器输入轴钻斜油孔专用夹具设计 [J], 陈诚;顾晋;王生怀

5.基于CMA转向器壳体双工位数控卧式深孔钻专机的夹具及活动模架结构设计[J], 施兆春;刘松茂

因版权原因,仅展示原文概要,查看原文内容请购买。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

摘要方向盘也被称为转向,转向器,转向系统,这是最重要的部分。

它的主要作用是增加传递到转向力,并在沿垂直于输送臂的变化的转向力。

该结构的转向形式可分为几种类型。

历史上曾有过许多形式的转向,现在比较常用的齿轮齿条,蜗杆曲柄指销式,循环球-齿条齿扇式,循环球式曲柄手指,蜗轮式等。

本文转向器壳体钻井工艺和夹具设计。

分水器外壳的孔中,形状精度和位置精度要求的尺寸精度非常高,并且反过来壳体相交的重合气缸布置成当在组合处理中,需要更准确和合理定位的壳体。

并逐渐整个壳体的部件的固定和准确定位,实现了钻孔的定位精度所要求的定位精度。

关键词:转向器壳体定位精度夹具设计Steering shell drilling fixture designSummarySteering is also called steering system, steering system, which is the most important part of the steering. Its role is to: increase the propagation direction of the steering wheel to change the power transmission and power steering linkage. Form of the steering structure can be divided into several types. Historically, there have been many forms of steering, there are currently more commonly used rack and pinion, worm crank the pin, recirculating ball - Fan-rack gear, recirculating ball crank pin and worm-type and so on.The main purpose of this system is to study the recirculating ball steering gear.This article discusses the recirculating ball steering gear housing bore and fixture design. Steering shell hole dimensional accuracy, shape accuracy and location accuracy requirements are very high, and the shell is a combination of two overlapping cross cylinder, and the arrangement process, the need for housing is more accurate, reasonable position. The housing member and the step of the overall behavior of the exact positioning, positioning accuracy of the correct positioning step to achieve the desired accuracy of drilling.Keywords:steering gear case positioning accuracy fixture design目录目录 (3)第一章绪论 (4)1.1 夹具的工作原理 (4)1.2夹具的分类 (4)1.3机床夹具的发展趋势 (4)1.4 本章小结 (5)第二章转向器壳体钻夹具的设计选择 (5)2.1 转向器壳体的分析 (5)2.2 机床的选择 (6)2.3 钻床夹具的选择 (6)2.4 选择钻模板 (7)2.5 钻套的选择 (8)2.6 钻套导引孔尺寸和公差的确定 (9)2.7 钻套高度选择和钻套与工件距离 (9)第三章工件在夹具中的定位 (10)3.1 工件定位的基本原理 (10)3.2 确定定位方案 (10)3.3 定位元件的选择与设计 (10)4.4 导向元件的选择 (12)第四章定位误差的分析与计算 (13)4.1 定位误差 (13)4.2 定位误差的组成及计算方法 (14)第五章工件的夹紧 (15)5.2 夹紧力的计算 (15)参考文献 (16)致谢 (17)第一章绪论1.1 夹具的工作原理1 工件加工对准夹具的准确位置。

它是由位于相应的面部表面与夹具接触工件的定位元件的定位,有或取向来实现。

2 夹具在机床上应确保适当和准确的位置和方向固定结构,并确保相对于夹具和机床连接表面之间,从而确保相对夹具表面切割机移动到的面部的准确位置的工件的定位元件形成一个精确的表面几何形状,它达到了面向定位基准线所需的各等精密加工作业时的位置。

3 使刀具定位元件相关的确切位置,从而确保加工的工件定位基准位置大小的表面上的刀具相对定位面的调整。

1.2夹具的分类根据不同类型的机床,夹具和固定装置可分为车床夹具,铣床夹具,钻夹具。

通过不同的电源装置采用,可分为手动夹具,气动夹具等。

1.3机床夹具的发展趋势1.高精确度与加工精度的提高,为了降低定位误差,提高加工精度,制造精密的夹具苛求。

± 5μm的精密定位夹具高音调的准确性,夹具支撑面达到0.01mm/300mm ,高平行度0.01mm/500mm 。

德国demmeler (戴美乐)制造的长4米,宽2米的孔系列组合焊接夹具平台, 5μm以下,它的高错误的定位是± 0.03毫米 行度和垂直度老虎钳钳安装重复精度高达± 5μm的:瑞士EROWA重复柔性夹具定位精度可达2 〜 5μm的。

精密夹具及固定装置已提高到微米级,世界知名的夹具制造公司都是精密机械制造企业。

事实上,为了满足不同行业和经济发展的需要,与文件夹不同型号和不同档次的精度标准供选择。

2高效为了提高机器的生产效率。

双面,四片夹紧装置和越来越多的产品。

为了减少作业的安装时间,各种自动定心夹紧台钳,杠杆夹紧,凸轮夹紧,气动和液压夹紧,以便快速夹紧功能前移。

新的电控永磁夹具,加紧和只有1到2秒松开工件,夹具结构简化为多台机器,多方位,多部分的过程创造了条件。

为了缩短机器上安装和调整夹具的时间,瑞典3R夹具在短短一分钟内完成安装和校准电火花加工夹具。

一分钟之内,美国杰根斯(詹金斯)的球锁装夹系统将能够找到并锁定在机床工作台上的夹具,球锁装夹系统用于柔性生产线更换夹具,起到停机时间提高生产效率的效果。

3模块,所述组合组合夹具元件是一个组合的基础。

省工,省时 质,能量,体现在创新的夹具系统中先进的。

模拟演练切割工艺,既为用户提供正确,合理的固定装置及零部件配套项目,也是积累经验,了解市场需求,不断改进和完善夹具系统。

4 适用,经济夹具的通用性直接影响经济。

模块化,组合夹具系统,一次性投资比较大,只有夹具系统的可重构性,可重构性和可扩展性的特点,以及应用范围广,通用性好,夹具利用率,更快的投资回报率,以反映经济性好。

强大的功能元素,使得夹具通用性好,简洁的组件,配套成本低,经济实用的应用程序具有推广价值。

1.4 本章小结本章的重点是夹具及固定装置的制造机器,装置及工作原理的作用及其发展趋势的份额的重要作用。

第二章转向器壳体钻夹具的设计选择2.1 转向器壳体的分析为了安装需要钻孔在所述壳体的4 Φ13 HFC方向侧的表面上。

下面工件。

由于没有现成的装置可用,这样流程来设计专用夹具。

2.2 机床的选择根据所须加工孔的,四孔的φ13基本尺寸。

该机有三种可用的机床,数据如式钻床。

2.3 钻床夹具的选择许多类型的钻孔夹具,可根据孔的分布可以被加工成:a 固定式钻模:在使用过程中,例如一夹具,固定在钻探工作表面,但一般只用于垂直钻孔加工时间。

b 回转式钻模:用于处理分布式对在工件上的同一圆周上的相同或平行的孔的径向孔的周围。

c 翻转式钻模:没有这样的夹具轴和索引方法。

在此过程中需要使用一个手翻转的。

孔中的主处理的小零件几个方向分布。

d 盖板式钻模:这样的夹具没有特定的文件夹中,除了钻孔模板钻套,以及所述定位元件和夹紧装置。

在加工过程中,钻模板为掩护覆盖同一工件上。

e 滑柱式钻模:这是一种常见的可调夹具与升降钻模板。

根据工件的特殊结构,决定采用盖板夹具。

它的特点是简单,重量轻,易于清除切屑。

对于大型和重型加工工件孔的大小,使用最合适的盖板夹具。

对于小批量,在那里钻铰链后,立即倒角,而其他进程,使用盖钻取模式也很方便。

钻模式每次需要从工件处理,比较麻烦,覆盖时间,所以不适合大批量生产。

2.4 选择钻模板钻模板是供安装钻套用的。

它有一定的刚度和强度,以防止套管和导向精度的影响,位置精度的变形。

常用的有以下几种:a固定式钻模板:直接固定到所述上主体,并且是不可移动的。

因此,为了获得高的定位精度,但不是很方便的装卸工作件。

b铰链式钻模板:钻孔模板及固定装置铰链连接。

因为必须有在铰链的间隙,所以该钻孔加工精度的位置不是固定模更低。

c可卸式钻模板:当工件装卸必须钻去除模板,你应该可以采用可拆卸钻模板。

然而,由于处理钻孔模板进行比较费时,而较少精密钻孔的位置,所以一般使用时,其它类型的钻孔模板是不容易的使用工件进行安装。

d悬挂式钻模板:该钻模板适合于大量生产的大量的钻在相同的方向平行的孔,并与多轴驱动器或组合使用的垂直钻孔机上。

应为工件结构有点独特,要加工孔的位置精度不高,而且是小量生产。

它决定采用可拆卸钻模板。

2.5 钻套的选择在钻孔夹具通常是与钻具对齐设置来实现,处理只需要对齐钻头夹持器,定位精度可以通过钻孔工艺要求来实现。

当然,也有增强的工具衬套刚度的影响。

因为这些孔的大小相同于在同一平面上处理不同的位置,它仅需要使用一个衬套。

钻套的四种形式:a固定式钻套:一钻套入固定式无肩,有肩。

肩部主要用于钻孔模板更薄要保持钻头导向套长度时。

圆筒形轴套,以H7/r6或H7/n6压力直接与此特定钻头或钻模板集的缺点,该文件夹是不容易的更换磨损,它主要用于生产小批量加工钻孔夹具或螺距和球场高精度小孔。

为了防止切屑进入钻孔设置钻头套筒的上端和下端应稍突出钻孔模板为宜,通常不大于钻孔模板更小。

b可换钻套:可互换的衬套的实际功能和一个固定的轴衬,如在较大数量时,它可以被磨损后立即更换。

避免穿钻模板,钻套不直接安装在钻模板或一个特定的文件夹但H6/G5 H7/G6或与衬套孔,具有防旋转螺钉以防止摩擦处理当用工具解除工具,芯片和钻孔的钻套护套产生旋转作用或回缩,并夹在衬套或钻模板与特定的使用H7/n6或H7/r6 。