轴系扭转振动与螺旋桨叶片安装角

螺旋叶片的安装角度

螺旋叶片的安装角度

螺旋叶片的安装角度通常由其设计和使用要求决定,以达到最佳性能和效率。

具体的安装角度取决于以下几个因素:

1. 风力发电机:对于水平轴风力发电机,叶片一般安装在与地面平行的位置,成为零度角。

但是,有时也会因为地形和其他因素而进行微调,使得叶片倾斜,以更好地捕捉风能。

2. 直流风力发电机:直流风力发电机可能会根据叶片设计以及进入风能的角度进行角度调整。

这通常需要一定的试验和调整,以最大程度地捕捉风能。

3. 水力涡轮:水力涡轮的安装角度主要由水流的速度和流向确定。

通常,涡轮的叶片被安装成与水流的方向平行,以最大程度地转换水流动能为机械能。

综上所述,螺旋叶片的安装角度取决于其应用领域和使用要求,需要根据设计和实际需求进行调整和优化。

船舶轴系扭振计算与测量分析_殷志飞 (1)

青岛远洋船员职业学院学报

VOL. 34

NO. 2

文章编号: 2095 - 3747 ( 2013 ) 02 - 0028 - 04

船舶轴系扭振计算与测量分析

殷志飞

1

高莹莹

2

( 1. 青岛远洋船员职业学院; 2. 青岛齐耀瓦锡兰菱重麟山船用柴油机有限公司技术部, 山东 青岛 266071) 要: 随着现代船舶计算的发展, 船舶轴 系 扭转振 动 成 为 船 舶 动 力装置 安全 运 行 的 重 要 , 因素之一 各船级社规范也对船舶轴系扭振提 出了 计 算 和实测 的 要 求, 本文 结 合 实 例 对船 舶轴 摘 系用霍尔茨法进行自由振动计算和采用能量法进行共振计算进行了简单介绍, 结合实船 的 扭振 测量的结果和理论计算 结果进行 对比 分析。 结果表 明, 根 据精 确 的 原 始轴 系 数据和 柴 油机 参 数, 扭振计算的理论结果和实测结果非常吻合, 本船的理论计算值符合实船状况, 转速 禁 区 设 定 正确。 关键词: 当量系统 中图分类号: U66 霍尔茨法 能量法 测量 修正 文献标识码: A 590N / mm2 ; 螺旋桨轴长 10233mm, 艉轴承处直径 2 850mm, 抗拉强度为 590N / mm 。 螺旋桨为 4 叶定 螺距桨, 直 径 10m, 螺 距 比 为 0. 7207 , 总重量为 76100kg。

n

∑ k = 1 C k,k +1 ( αk

n

- α k +1 ) 2]

( 5)

求得共振的振幅后, 可以按照前述的应力尺 标的定义求得各轴段上的扭转应力 。 4 非共振近似计算 共振计算后, 若发现超过规范许用值的共振

振幅和应力, 则应确定转速禁区。 同时, 还须求出 , 共振点两侧的振幅和应力 即作非共振计算。 轴系非共振计算时, 第一质量振幅, 根据轴系 中任一质量点 k 的力矩平衡方程及共振假设, 经 推导与单质量系统的公式一样: A st A1 = ω ω1 2 [ 1 - ( ) 2] +( ) ωn ωn M 式中:

船舶推进轴系设计要点解析

第19卷 第11期 中 国 水 运 Vol.19 No.11 2019年 11月 China Water Transport November 2019收稿日期:2019-07-29作者简介:虞 凯,舟山兴舸船舶设计有限公司。

船舶推进轴系设计要点解析虞 凯,李永顺(舟山兴舸船舶设计有限公司,浙江 舟山 316000)摘 要:本文主要介绍船舶轴系设计的步骤和要点,按实际要求并根据船舶类型、营运水域合理设计轴系。

关键词:轴系;设计;条件;要求;计算中图分类号:U662 文献标识码:A 文章编号:1006-7973(2019)11-0078-03船舶推进轴系作为独立的系统,结构外形较为简单,但作用十分重大,其设计的合不合理直接影响到船舶的安全性能和运行成本。

船舶轴系主要由传动轴(推力轴、中间轴、螺旋桨轴等)传动设备(主机、联轴器、齿轮箱等)、支撑部件(推力轴承、中间轴承、尾管轴承等)、尾密封装置以及其它附件等组成。

轴系的基本作用:主要是连接主机和螺旋桨,并将主机产生的功率通过轴传递给螺旋桨,螺旋桨旋转后产生轴向推力通过轴系传给推力轴承,再由推力轴承传递于船体。

因此,螺旋桨能否正常高效的运转,主要取决于轴系工作的稳定性。

在设计前期轴系材质、强度、结构等需综合合理的考虑,以便船舶性能达到最佳状态。

一、轴系布置设计流程根据船舶类型、用途、吨位、航速;再按船舶主机的功率、转速以及相匹配离合器的传递能力。

确定轴线及轴段的配置;再以轴的长度来决定中间轴承位置、数量和间距等,绘制轴系布置图;在确定完主机和齿轮箱后,根据《规范》计算确定螺旋桨轴、中间轴基本轴径。

且轴的主要尺寸和轴的冷却方式初步确定的前提下,即可进行轴系的强度校核。

然后进行轴系部件结构设计及选型;最后绘制轴系布置图、艉轴尾管总图、螺旋桨轴图、中间轴图、可拆联轴器及有关部件图纸。

船舶轴系必需进行扭振计算,且轴径大于250mm 时需要合理校中计算。

二、轴系设计考虑的条件船体线型、主机参数、齿轮箱参数、螺旋桨参数、船体结构、主机位置、螺旋桨位置、尾轴尾管、尾柱/轴承支架位置、润滑和密封型式等。

桨叶安装角分布

桨叶安装角分布

桨叶安装角分布(也称为叶片安装角度或叶片倾斜角度分布)是指在风力发电机、水轮机、风扇或类似旋转机械中,叶片(或桨叶)沿其长度(从根部到尖端)的角度变化。

这个角度分布对于旋转机械的性能至关重要,因为它直接影响到效率、产生的扭矩、启动特性以及声音和振动等级。

桨叶角度的基本概念

桨叶根部角度:桨叶安装在轮毂上的部分,其角度通常较大,以优化低速性能,帮助启动过程。

桨叶尖端角度:桨叶的尖端部分,其角度通常较小,目的是减少高速旋转时的阻力和控制噪音。

扭曲(Twist):桨叶从根部到尖端的角度逐渐变化,这种设计称为扭曲。

扭曲有助于在不同的旋转速度和风速下保持桨叶的性能。

桨叶角度分布的重要性

1. 效率优化:通过优化桨叶的安装角度分布,可以在特定的工作条件下最大化能量捕获。

2. 减少载荷:适当的叶片扭曲可以减少桨叶和轮毂承受的载荷,延长旋转机械的使用寿命。

3. 控制噪音:通过调整桨叶尖端的角度,可以有效降低旋转时产生的噪音。

4. 改善启动性能:较大的根部角度有助于改善机械在低速时的启动性能。

计算桨叶角度分布

桨叶角度分布的计算通常需要考虑多种因素,包括旋转机械的设计速度、预期工作条件、桨叶材料和桨叶的空气动力学性能。

使用计算流体动力学(CFD)模拟、风洞实验和优化算法是常见的设计方法。

对于风力发电机,桨叶角度的设计还需考虑风速的变化,使用变桨距控制技术可以动态调整桨叶角度以适应不同风速,以实现高效能量转换。

总之,桨叶安装角分布是旋转机械设计中的一个关键参数,它需要综合考虑机械设计、流体力学以及操作条件,通过精确计算和实验验证来优化。

船舶轴系和螺旋桨

第八章船舶轴系和螺旋桨【学习目标】掌握船舶轴系的功用、基本组成、日常维护管理;掌握螺旋桨的基本组成和各部分名称;了解船舶轴系扭振及危害。

在船舶推进装置中,从齿轮箱(或主机)输出法兰到螺旋桨,其间以传动轴为主体的用于传递扭矩的装置称为轴系,螺旋桨通过轴系与齿轮箱(或主机)连接。

第一节轴系一、轴系的功用轴系的功用是将船舶柴油机输出的功率传递给螺旌桨,使螺旋桨旋转,以推进船舶航行。

轴系是齿轮箱(或主机)和螺旋桨之间的连接和传动机构,将柴油机输出功率传递给螺旌桨,以克服螺旌桨在水中转动的所消耗的功率,同时,又将螺旋桨在水中旋转产生的轴向推力通过推力轴承传递给船体,以克服船舶航行的阻力。

二、轴系的基本组成轴系包括传动轴(推力轴、中间轴、艉轴或螺旋桨轴)、轴承(推力轴承、中间轴承、艉轴承)、轴系附件(润滑、冷却、艉轴密封装置)等,如图8-1所示。

轴系是由多支承的传动轴所构成。

从机舱到船尾往往有一段距离,其传动轴往往较长,传动轴通常分为几段,并用联轴器将各轴段联接组合而成。

每段轴又按其所承担的任务分为推力轴、中间轴、艉轴或螺旋桨轴等,这些轴段依靠相应的轴承支撑。

传动轴的总长度、轴段数目及其附件的配置等,与船的大小、船型、船体线型、机舱位置、动力装置形式等因素有关。

对于轴线不长的小型船舶,为了缩短轴系,也可只用一根螺旋桨轴直接将螺旋桨与齿轮箱的输出法兰相连。

图8-1 轴系1、传动轴传动轴包括推力轴、中间轴和艉轴。

推力轴前端用法兰与齿轮箱(或主机)的输出法兰相连,后端的法兰则与中间轴法兰相连。

推力轴和推力轴承是一对组合部件。

中间轴用来连接推力轴和艉轴。

2、轴承轴承包括推力轴承、中间轴承和艉轴轴承。

推力轴承用于承受螺旋桨通过推力轴传递的推力,并通过它将推力传给船体。

中间轴承用于承受中间轴的径向负荷和重量。

艉轴轴承用于承受艉轴轴的径向负荷和重量。

3、轴系附件轴系附件包括隔舱填料函、艉管、油封、润滑管路和冷却管路。

隔舱填料函用于保持轴系穿过水密隔舱处的水密。

船舶推进轴系的扭转振动与控制

当量轴段长 6)轴系中有弹性联轴器或气胎离合器时,应把它们的主、从动

部分分为两集中质量 7)轴系中有液力偶合器时为界,分成两个独立的扭振系统 8)被发动机拖动的机械,转动惯量大的也要作一集中质量

二、多质量系统无阻尼简谐振动计算

等,振幅不同,惯量大的振幅小,惯量小 的振幅大,且振动方向永远相反。

振型图

A1

e12 O

A1

单结 A2

e12

e23

单结

A1

A2

双结

取A1=1,A2=-I1/I2, O为结点,振幅为0, 应力最大,双质量 只有一个结点。

A2

三质量系统有两个

自振频率,单结或

双结,即两个结点。

A3 A3

n个质量就有n-1个 振型,n-1个自振 频率。

(

2 n

2)2

4n 2 2

2 n

2

Asin(t )

A

h

h

1

(

2 n

2)2

4n 2

2

2 n

[1 ( n

)2 ]2

n2

4

2 n

(

n

)2

h

பைடு நூலகம்

2 n

M I

Ie

Me

Ast

静振幅

放大系数

m A Ast

1

f ( , )

[1 ( )2 ]2 ( )2

n

n

n

讨论:

1)

0

n

m 1

有因

IK

次

eK,K+1

AK

n2

Uk,,k+1=(AK+1-AK)/ eK,K+1

船舶轴系和螺旋桨PPT课件

叶根 叶尖 压力面:尾-头 吸力面: 叶片边缘:两面交线

第7页/共23页

导边:入水边 随边 桨叶面积:各桨叶推水面积总和 螺距:转一周时,桨叶上点前进的距离 螺旋桨直径:以顶点作圆柱体直径 桨毂直径:尾轴直径的2.2~2.7倍 盘面比:桨叶伸张面积/螺旋桨旋转圆盘 面积

青铜

第3页/共23页

联轴节、连接螺栓

联轴节

刚性联轴节 弹性联轴节

调自振、衰减传递振动、抑制扭振、补偿轴线少量误差、 缓和扭振冲击 只承受扭矩而不承受推力的轴间连接处

推力轴之前的轴系联接

连接螺栓

普通螺栓 紧配螺栓

50%(至少4个) 与普通螺栓间隔排列

中间轴法兰连接螺栓在倒车时受力

拉、剪交变应力

第4页/共23页

额定功率≥220千瓦的进行扭振计算

第14页/共23页

减弱扭振对轴系危害的措施

设立“转速禁区” 加装高弹性联轴器 改变柴油机发火次序 加装阻尼减振器

减振器

摆式减振器 阻尼减振器

硅油减振器 橡胶减振器

作用:吸收振动能量,减少扭振振幅 通常安装在曲轴自由端

第15页/共23页

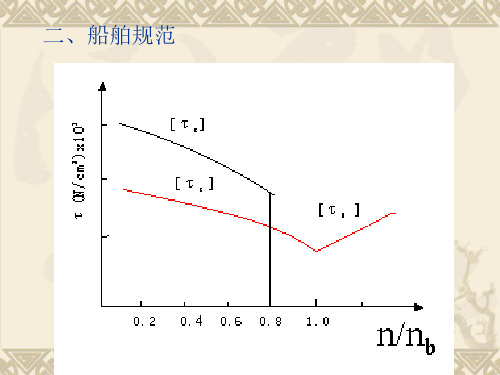

转速禁区(红色表明)

不得长期运转 尽快越过 主机在0.8~1.05转速比值范围不允许存在 转速禁区

0001d05mm内孔表面有3道油槽在上左右方油润滑废机油黑油首尾端密封前尾轴承长度后尾轴承长度青铜联轴节刚性联轴节弹性联轴节调自振衰减传递振动抑制扭振补偿轴线少量误差缓和扭振冲击只承受扭矩而不承受推力的轴间连接处推力轴之前的轴系联接连接螺栓普通螺栓紧配螺栓50至少4个与普通螺栓间隔排列中间轴法兰连接螺栓在倒车时受力拉剪交变应力测量时临时支承位置测量时临时支承位置离法兰端面02l中间轴长度偏移

船舶轴系的加工与安装工艺流程中心线与舵系中心线的指交度

目录1、船舶轴系的加工与安装工艺流程----------------22、船舶轴系找中----------------------------------------43、轴系安装工艺----------------------------------------64、舵系及螺旋桨安装工艺----------------------------75、主机安装工艺----------------------------------------8船舶轴系的加工与安装工艺流程1.配合船体在后分段焊接艉柱时的拉线,(由船体拉线),目的复核尾轴管长度,以及控制轴系中心线与舵系中心线的指交度。

2.初步拉线、船体建造后的第一次拉线,目的(1)检查轴系中心线与舵系中心线的相交度;(2)检查确定主机座、齿轮箱座位置;(3)确定重磅厚度估计中间轴承座高度;(4)估计垫块厚度,主机齿轮箱等底脚螺丝的预制尺寸与基线偏差。

3.找中复核,(由轮机拉线、质管部、船研所到场)目的决定尾管中心线镗削位置,安排镗排的基准。

4、镗孔5.复线:镗孔后的拉线,目的(1)向船检师及船主提交轴系与舵系的相交度;(2)制定尾轴系样棒;(3)提供尾轴管的具体尺寸。

6.复测:在复线基础上较为准确地测量,目的是正确决定主机在机座上的左右、前后位置。

7.艉轴管安装。

8.尾轴安装步骤:a.尾轴安装b.装尾轴油封(检查渗漏)c.安装螺旋桨及舵系d.安装中间轴9.机座重磅板定位焊接、拂磨10.离合器、主机进舱,临时固定11.下水后,按平轴法安装中间轴12.齿轮箱定位13.主机定位14.拂垫块15.钻孔16.非定位螺钉紧固17.绞定位螺栓孔配置定位螺栓18.安装完毕检验,向船验师提交轴系安装数据船舶轴系找中轴系是船舶动力装置重要组成部分,轴系的好坏直接关系到船舶航行安全及使用寿命,船舶的建造对轴系的要求提高到特别重要地位。

一.目前我公司采用拉钢丝线找中定位二.找中工艺(拉钢丝线)(一)新造船舶轴系,拉钢丝线找中心前,船舶建造工程应完成下列工作:1.船舶主甲板以下船体结构及设在该区内的第一层上层结构全部焊接及火工校正工作全部结束。

冰载荷冲击下的船舶推进轴系瞬态扭转振动响应分析_杨红军

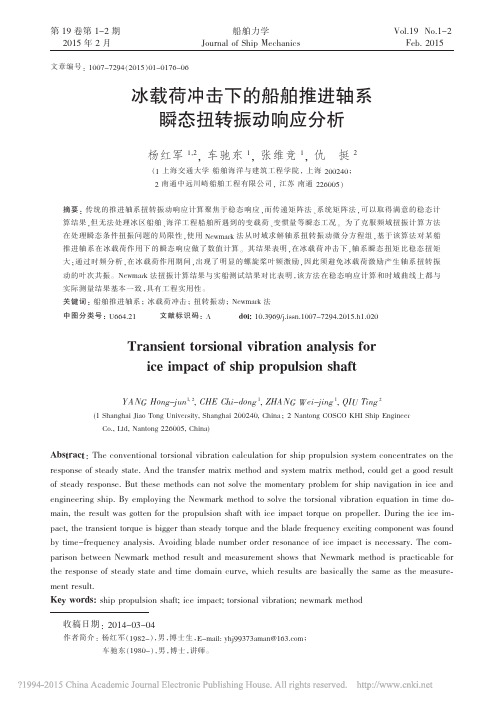

第19卷第1-2期船舶力学Vol.19No.1-2 2015年2月Journal of Ship Mechanics Feb.2015文章编号:1007-7294(2015)01-0176-06冰载荷冲击下的船舶推进轴系瞬态扭转振动响应分析杨红军1,2,车驰东1,张维竞1,仇挺2(1上海交通大学船舶海洋与建筑工程学院,上海200240;2南通中远川崎船舶工程有限公司,江苏南通226005)摘要:传统的推进轴系扭转振动响应计算聚焦于稳态响应,而传递矩阵法、系统矩阵法,可以取得满意的稳态计算结果,但无法处理冰区船舶、海洋工程船舶所遇到的变载荷、变惯量等瞬态工况。

为了克服频域扭振计算方法在处理瞬态条件扭振问题的局限性,使用Newmark法从时域求解轴系扭转振动微分方程组,基于该算法对某船推进轴系在冰载荷作用下的瞬态响应做了数值计算。

其结果表明,在冰载荷冲击下,轴系瞬态扭矩比稳态扭矩大;通过时频分析,在冰载荷作用期间,出现了明显的螺旋桨叶频激励,因此须避免冰载荷激励产生轴系扭转振动的叶次共振。

Newmark法扭振计算结果与实船测试结果对比表明,该方法在稳态响应计算和时域曲线上都与实际测量结果基本一致,具有工程实用性。

关键词:船舶推进轴系;冰载荷冲击;扭转振动;Newmark法中图分类号:U664.21文献标识码:A doi:10.3969/j.issn.1007-7294.2015.h1.020Transient torsional vibration analysis forice impact of ship propulsion shaftYANG Hong-jun1,2,CHE Chi-dong1,ZHANG Wei-jing1,QIU Ting2(1Shanghai Jiao Tong University,Shanghai200240,China;2Nantong COSCO KHI Ship Engineer Co.,Ltd,Nantong226005,China)Abstract:The conventional torsional vibration calculation for ship propulsion system concentrates on the response of steady state.And the transfer matrix method and system matrix method,could get a good result of steady response.But these methods can not solve the momentary problem for ship navigation in ice and engineering ship.By employing the Newmark method to solve the torsional vibration equation in time do-main,the result was gotten for the propulsion shaft with ice impact torque on propeller.During the ice im-pact,the transient torque is bigger than steady torque and the blade frequency exciting component was found by time-frequency analysis.Avoiding blade number order resonance of ice impact is necessary.The com-parison between Newmark method result and measurement shows that Newmark method is practicable for the response of steady state and time domain curve,which results are basically the same as the measure-ment result.Key words:ship propulsion shaft;ice impact;torsional vibration;newmark method收稿日期:2014-03-04作者简介:杨红军(1982-),男,博士生,E-mail:yhj99373aman@;车驰东(1980-),男,博士,讲师。

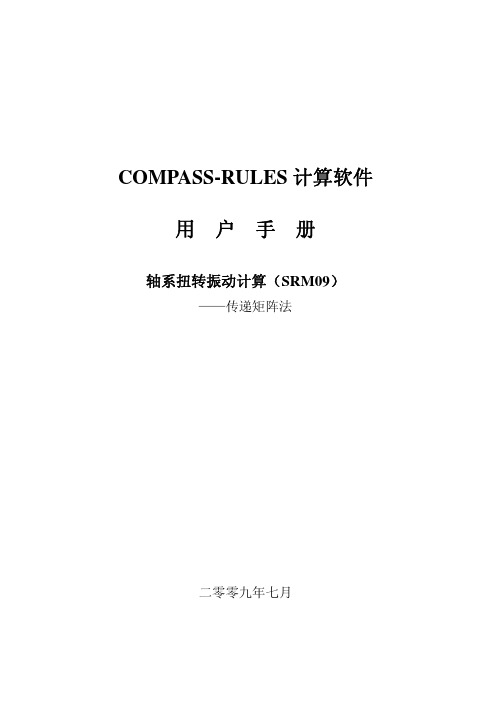

Compass2010海船规范轴系扭转振动计算

2

1 概述

1.1 SRM09 程序和 SRM01 程序之间的关系

SRM01 程序采用的算法是放大系数法,放大系数法在轴系扭振计算中得到了广泛 的应用,采用这种方法进行扭振计算一般可满足工程应用精度要求,但对下列情况 有一定的局限性。 (1) 主机同时驱动发电机的PTO轴系; (2) 多分支系统的轴系,例如双机并车的推进轴系; (3) 大阻尼系统的轴系,例如轴系中有多个高弹性联轴器; (4) 发火间隔角不等的高速V 型柴油机 (5) 对于非共振计算,尤其是靠近共振转速的非共振计算,计算精度比较差。 为了使扭振程序不仅能进行一般工况的扭振计算,还能进行上述工况的扭振计算, 所以开发了采用传递矩阵法计算的 SRM09 程序。

COMPASS-RULES 计算软件 用户手册

轴系扭转振动计算(SRM09)

——传递矩阵法

二零零九年七月

解析法轴系扭转振动计算程序(S.........................................................................................................................................1 1.1 SRM09 程序和 SRM01 程序之间的关系 .................................................................1 1.2 适用范围.......................................................................................................................1 1.3 主要功能.......................................................................................................................1 1.4 注意...............................................................................................................................2

a-第六章+轴系及螺旋桨制造和安装检验

第六章轴系及螺旋桨制造和安装检验第一节螺旋桨、轴和尾轴管加工检验一、螺旋桨锥孔加工检验(一)锥孔检验内容主机扭矩通过螺旋桨轴传递给螺旋桨,使船舶推进,故对螺旋桨与螺旋桨轴的锥孔与锥体配合有严格要求。

船厂一般要对到厂的螺旋桨锥孔与螺旋桨轴进行刮配,故要求螺旋桨制造厂在锥孔处留有0.2~0.4mm的刮配余量。

下面介绍船厂对螺旋桨锥孔的检验,检验内容如下:1.以螺旋桨轴锥体部位为依据,用手工方法修刮螺旋桨的锥孔,检验螺旋桨锥孔与螺旋桨轴锥体接触情况是否符合要求。

2.对有键螺旋桨的键槽进行检验。

(二)检验方法与要求1.螺旋桨锥孔检验(1)在螺旋桨轴锥体部位涂上薄薄一层色油,套入螺旋桨锥孔内,检查螺旋桨锥孔色油接触情况,要求锥孔内色油接触均匀,在每25³25(mm2)面积上不少于3个接触点。

按中国船级社《钢质海船入级与建造规范》规定,在螺旋桨轴与螺旋桨套合之前,桨壳与轴锥部的实际接触面积应不小于理论接触面积的70%(有键螺旋桨为65%)。

一般来说,锥孔接触点大端较小端略硬一些为好。

对于无键连接螺旋桨,除按上述要求外,还应在螺旋桨锥孔两端各留有100~150mm“无槽区”,因该处用以建立径向油压。

为确保螺旋桨液压安装过程油压的建立,减少液压油外泄,经修刮后的锥部两端无槽区部分的接触,应明显地好于中间部分,即用色油检查时,色点要多于中间部位。

(2)锥孔修刮后,螺旋桨铀锥体部分在锥孔内的相对位置,应满足图纸或工艺技术要求。

(3)用0.03mm塞尺检查锥体两端连接处,插入深度应不超过10mm,宽度应不超过15mm。

(4)锥孔修正后,螺旋桨大端平面在螺旋桨轴上的轴向位置,应有标记或作出原始记录,供安装时参考。

(5)检验时注意点:①螺旋桨锥孔加工时,应四周均匀地修刮,以保持同轴度与垂直度。

用角度尺检查,不大于0.15mm/m。

②螺旋桨安装时,根据其锥度大小一般要压进10mm以上(大致能使螺旋桨锥孔径向扩张0.5mm以上),而螺旋桨锥孔小端未作修刮会造成象桶箍一样的颈圈,使泵油大量漏油,并影响安装。

船舶建造检验 08 第六章轴系及螺旋桨制造和安装检验

手掀泵 百分表

无键螺旋桨安装检验

(1)安装前检验螺旋桨及轴结合面的清洁。 )安装前检验螺旋桨及轴结合面的清洁。 (2)根据《规范》要求计算出压进量,绘制压进量曲线, )根据《规范》要求计算出压进量,绘制压进量曲线, 作为安装标准。 作为安装标准。 (3)测量螺旋桨及轴的温度,确定压进量。 )测量螺旋桨及轴的温度,确定压进量。 (5)压进量分两个阶段完成: )压进量分两个阶段完成: A)干装配压进 ) B)湿装配压进 )

轴加工检验

轴系包括:螺旋桨轴、中间轴、推力轴以及连接件。 轴系包括:螺旋桨轴、中间轴、推力轴以及连接件。轴的 锻件毛坯都是由专业生产厂生产的;对中小型船厂而言, 锻件毛坯都是由专业生产厂生产的;对中小型船厂而言, 主轴的毛坯件机加工也多是外协厂完成的。 主轴的毛坯件机加工也多是外协厂完成的。

轴加工检验

间隙测量点

螺旋桨安装检验

螺旋桨的安装方式: 螺旋桨的安装方式: (1)有键安装 ) (2)无键安装 ) 大型船舶均采用无键安装

有键螺旋桨安装检验

(1)安装前检验螺旋桨及轴结合面的清洁。 )安装前检验螺旋桨及轴结合面的清洁。 (2)螺旋桨轴键朝上,凹腔处放牛油。 )螺旋桨轴键朝上,凹腔处放牛油。 (3)根据《规范》要求计算出压入量,作为安装标准。 )根据《规范》要求计算出压入量,作为安装标准。 (4)测量螺旋桨及轴的温度。 )测量螺旋桨及轴的温度。 (5)用百分表测量螺旋桨压入量。 )用百分表测量螺旋桨压入量。 (6)检查连接面的密封性。 )检查连接面的密封性。

合理找中计算法

合理找中计算法是根据本船轴系及算模型及轴承负荷, 合理找中计算法是根据本船轴系及算模型及轴承负荷, 计算出每对法兰的位移与差缝值大小、方向。 计算出每对法兰的位移与差缝值大小、方向。在轴系 安装时按此要求对中间轴、齿轮箱、主机定位。 安装时按此要求对中间轴、齿轮箱、主机定位。

新造船舶轴系的安装与检验

新造船舶轴系的安装与检验新造船舶轴系的安装与检验【摘要】船舶轴系是船舶动力装置的重要部分,是船舶航行的生命线。

本文主要介绍新造船舶轴系安装与检验。

【关键词】新造船舶;轴系;安装;检验;校中船舶轴系是指从主机动力输出端到螺旋桨之间的动力传动构件总称。

轴系的构件中有螺旋桨、尾轴、尾轴承、尾轴管及尾轴管密封件等,轴系位于主机和螺旋桨之间。

轴系的主要功能是:将船舶主机发出的功率传给螺旋桨,同时又将螺旋桨在水中旋转产生的轴向反推力通过轴系中的推力轴承传给船舶,使船舶根据驾驶指令而航行。

轴系安装及校中质量的好坏,对保证轴系及主机正常运转以及对减少船体震动有着重要的影响。

一、轴系安装工艺目前广西航区的建造船舶,普遍采用的轴系安装顺序是:在船台上确定轴系理论中心线并加工好各孔之后安装尾轴管、轴承、尾轴、密封装置及螺旋桨等,待船舶下水后,以尾轴联轴节法兰为基准,最后定位齿轮箱及主机。

1、确定轴系的理论中心线:(1)中心线左、右的确定:中心线要位于主机组两纵桁的中间且平行于主机座纵桁内侧面(因为主机座纵桁早已与船底外板焊接好,不会因中心线的失误而要修改主机座纵桁)。

(2)中心线上、下的确定:理论的中心线是与船舶的基线平行,但是为了确保船舶螺旋桨有一定吃水量,可以使尾轴与船舶的基线有一定的倾斜角δ,但倾斜角δ也不能太大,否则会影响螺旋桨的有效推力,一般倾斜角δ为1-5°左右。

2、中心线(钢丝线)经校核确定后,做好标记,并把它卸下。

3、将尾轴管安放在中心线确定的位置上,并用中心线(钢丝线)穿过尾轴管内孔,系好在原先的标记上。

4、用辅助工具细心移动尾轴管使之对中于中心线(钢丝线)。

5、校核好的尾轴管定位后,要谨慎施焊:①防止过量施焊造成尾轴管座变形,铜套或铜套座、自动向心滚珠轴承嵌不进去;②防止不合理的施焊造成尾轴管翘曲变形,螺旋桨轴装不进去,或转动困难。

6、尾轴管安装完成后,要把尾轴管总成的其它零件(前、后轴承,前、后轴封等)装配好。

风力机桨叶安装角的测量方法

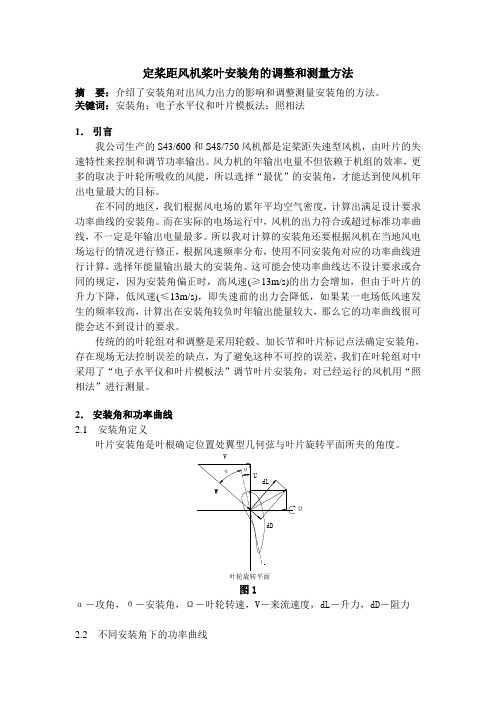

定桨距风机桨叶安装角的调整和测量方法摘要:介绍了安装角对出风力出力的影响和调整测量安装角的方法。

关键词:安装角;电子水平仪和叶片模板法;照相法1.引言我公司生产的S43/600和S48/750风机都是定桨距失速型风机,由叶片的失速特性来控制和调节功率输出。

风力机的年输出电量不但依赖于机组的效率,更多的取决于叶轮所吸收的风能,所以选择“最优”的安装角,才能达到使风机年出电量最大的目标。

在不同的地区,我们根据风电场的累年平均空气密度,计算出满足设计要求功率曲线的安装角。

而在实际的电场运行中,风机的出力符合或超过标准功率曲线,不一定是年输出电量最多。

所以我对计算的安装角还要根据风机在当地风电场运行的情况进行修正,根据风速频率分布,使用不同安装角对应的功率曲线进行计算,选择年能量输出最大的安装角。

这可能会使功率曲线达不设计要求或合同的规定,因为安装角偏正时,高风速(≥13m/s)的出力会增加,但由于叶片的升力下降,低风速(≤13m/s),即失速前的出力会降低,如果某一电场低风速发生的频率较高,计算出在安装角较负时年输出能量较大,那么它的功率曲线很可能会达不到设计的要求。

传统的的叶轮组对和调整是采用轮毂、加长节和叶片标记点法确定安装角,存在现场无法控制误差的缺点,为了避免这种不可控的误差,我们在叶轮组对中采用了“电子水平仪和叶片模板法”调节叶片安装角,对已经运行的风机用“照相法”进行测量。

2.安装角和功率曲线2.1安装角定义图1α-攻角,θ-安装角,Ω-叶轮转速,V-来流速度,dL-升力,dD-阻力2.2不同安装角下的功率曲线金风S43/600风机在空气密度ρ=1.05,安装角分别为-1度,0度,1度的功率曲线:图2 不同安装角下的功率曲线由图2可以看出安装角的变化对风机出力的影响是比较大的,3个叶片的安装角的误差应控制在±0.35度内。

3.安装角调整和测量3.1 标记点法金风S43/600风机的轮毂在加长节对接法兰外圈刻有0度标记点,以标记点为中心安装了±3度的安装角刻度牌。

轴系安装

本安装说明主要说明艉轴包,艉轴承,前座板,艉轴,螺旋桨桨毂等的安装程序。

1.艉轴包(件号5)1.1 根据轴系中心线进行定位并焊接结束。

1.2 进行镗孔及刮削艉轴包后端面作业。

1.3 根据图纸要求钻艉密封联接孔并攻螺纹。

1.4 装焊温度传感器护套管前支架。

2.前密封复板(件号8)2.1前密封复板用于安装前密封,根据轴系中心线将其装焊在9#舱壁上。

根据轮机第47#修改通知,在前密封复板上镗削 690mm定位孔,并保证2495mm轴向尺寸。

然后刮削复板前端面,刮削范围 720mm,使得 690mm定位孔深度为4mm。

加工调整环(9),装焊调整环(9)。

2.2装焊温度传感器护套管后支架。

2.3根据轴系中心线安装艉轴前定位基准。

定位基准应牢固准确,结构形式另发。

3.艉管及温度传感器护套管本船艉管是指艉轴包与前密封座板之间的连接管,为便于装配,采用哈夫形式。

3.1 根据图纸要求装配温度传感器护套管。

3.2然后装焊艉管。

3.3打磨焊缝并清洁艉管。

说明:若在内场首先将艉轴包,前密封复板及艉管装焊好然后整体上船安装也可以。

但必须严格按轴系中心线进行定位,焊接时应随时测量其位置变化,及时调整焊接步骤。

尽量减小偏差。

4.艉轴承(参见图1)4.1 根据镗后的艉轴包尺寸,按图纸要求精加工艉轴承。

4.2 将精加工后的艉轴承压入艉轴包中, 压入力35~80吨(T)。

4.3 在后端面上艉轴承和艉轴包之间钻止旋孔并攻螺纹。

4.4装配止旋螺栓。

5.艉轴密封6.艉轴,艉轴密封及螺旋桨桨叶6.1到货时,桨毂与艉轴已组装好,并且尾密封已与桨毂组装好。

在艉轴安装前,应彻底清洁尾管及所有相关部分,包括尾管重力油箱及其管道。

安装过程中注意不要损坏艉轴承,并对其进行润滑。

6.2在9#肋位向前700mm处设立临时支撑,临时支撑设3只定位螺栓(150*M30),分别位于左,右,下3个方向。

6.3从尾部将艉轴穿入尾管中,艉轴穿入尾管前,检查尾密封是否完整,尤其注意尾密封与尾管末端联结处的垫片(36*)是否已套在轴上。

某船舶轴系故障异响分析

轴系异响是轴系出现故障的标志,轻微异响或导致较大噪声,若不进行处理,则会加剧其它零件的磨损,严重异响不仅会产生较大噪声,甚至影响轴系运转,导致安全事故。

某船为钢制双体船,采用双机双桨、双轴系、左右对称布置。

在进行航行试验时,轴系出现异常噪声。

本文对船舶航行时的轴系异响进行研究,排查致轴系异响故障的原因,对其进行分析,提出轴系噪声解决措施。

一、概述为保证船舶行驶安全及船员的休息,船舶噪声需要按照标准进行控制。

船舶噪声主要包括螺旋桨噪声、船体振动噪声、通风系统噪声、辅助机械噪声、液压冲击噪声、柴油机燃烧噪声、空气动力噪声、排气噪声、激励叶片振动噪声等。

按照途径主要分为三种:空气声,动力或辅助机械设备直接向空气中辐射噪声;结构声,机械的振动能量沿固体结构传播到船体各部位,然后再向外辐射;水下噪声,船体振动或螺旋桨扰动的向水下辐射。

轴系异响属于船舶噪声的一种,包括螺旋桨噪声和船体振动噪声等。

当轴系出现异响,需要及时排查原因,分析其对航行安全的影响,制定解决方案或改进措施。

1、螺旋桨噪声螺旋桨噪声主要包括旋转噪声和空气噪声(当桨叶表面的水分子压力降低到水的汽化压力时,产生气泡,气泡上升后破裂)。

旋转噪声是螺旋桨在不均匀流场中工作引起干扰力和螺旋浆机械不平衡引起的干扰力(轴频)所产生的噪声。

空气噪声具有连续谱的特征,其特性与桨叶形状、面积、叶距分布等因素又换。

在一定转速下,随着螺旋桨叶片旋转产生的涡旋的频率与桨叶固有频率相近时,产生螺旋桨鸣。

二、船体振动噪声船舶轴系在工作过程中,可能产生扭转振动、纵向振动和横向振动三种振动形式。

扭转振动是主机通过轴系传递功率至螺旋桨,造成各轴段间的扭转角度不相等,轴段来回摆动产生的;纵向振动主要是因螺旋桨推力不均匀造成的;横向振动主要是由于转轴不平衡引起的,包括各轴承径向支撑及其基座振动。

对于扭转振动而言,轻则引起较大噪声、加剧其它零件的磨损,重则可使曲轴折断,造成安全事故。

螺旋桨扭角的设计依据是什么

螺旋桨扭角的设计依据是什么螺旋桨一、工作原理可以把螺旋桨看成是一个一面旋转一面前进的机翼进行讨论。

流经桨叶各剖面的气流由沿旋转轴方向的前进速度和旋转产生的切线速度合成。

在螺旋桨半径r1和r2(r1<r2)两处各取极小一段,讨论桨叶上的气流情况。

V—轴向速度;n—螺旋桨转速;φ—气流角,即气流与螺旋桨旋转平面夹角;α—桨叶剖面迎角;β—桨叶角,即桨叶剖面弦线与旋转平面夹角。

显而易见β=α+φ。

空气流过桨叶各小段时产生气动力,阻力ΔD和升力ΔL,见图1—1—19,合成后总空气动力为ΔR。

ΔR沿飞行方向的分力为拉力ΔT,与旋螺桨旋转方向相反的力ΔP 阻止螺旋桨转动。

将整个桨叶上各小段的拉力和阻止旋转的力相加,形成该螺旋桨的拉力和阻止螺旋桨转动的力矩。

从以上两图还可以看到。

必须使螺旋桨各剖面在升阻比较大的迎角工作,才能获得较大的拉力,较小的阻力矩,也就是效率较高。

螺旋桨工作时。

轴向速度不随半径变化,而切线速度随半径变化。

因此在接近桨尖,半径较大处气流角较小,对应桨叶角也应较小。

而在接近桨根,半径较小处气流角较大,对应桨叶角也应较大。

螺旋桨的桨叶角从桨尖到桨根应按一定规律逐渐加大。

所以说螺旋桨是一个扭转了的机翼更为确切。

从图中还可以看到,气流角实际上反映前进速度和切线速度的比值。

对某个螺旋桨的某个剖面,剖面迎角随该比值变化而变化。

迎角变化,拉力和阻力矩也随之变化。

用进矩比“J”反映桨尖处气流角,J=V/nD。

式中D—螺旋桨直径。

理论和试验证明:螺旋桨的拉力(T),克服螺旋桨阻力矩所需的功率(P)和效率(η)可用下列公式计算:T=Ctρn2D4P=Cpρn3D5η=J·Ct/Cp式中:Ct—拉力系数;Cp—功率系数;ρ—空气密度;n—螺旋桨转速;D—螺旋桨直径。

其中Ct和Cp取决于螺旋桨的几何参数,对每个螺旋桨其值随J变化。

图1—1—21称为螺旋桨的特性曲线,它可通过理论计算或试验获得。

特性曲线给出该螺旋桨拉力系数、功率系数和效率随前进比变化关系。

风力机桨叶安装角的测量方法

定桨距风机桨叶安装角的调整和测量方法摘要:介绍了安装角对出风力出力的影响和调整测量安装角的方法。

关键词:安装角;电子水平仪和叶片模板法;照相法1.引言我公司生产的S43/600和S48/750风机都是定桨距失速型风机,由叶片的失速特性来控制和调节功率输出。

风力机的年输出电量不但依赖于机组的效率,更多的取决于叶轮所吸收的风能,所以选择“最优”的安装角,才能达到使风机年出电量最大的目标。

在不同的地区,我们根据风电场的累年平均空气密度,计算出满足设计要求功率曲线的安装角。

而在实际的电场运行中,风机的出力符合或超过标准功率曲线,不一定是年输出电量最多。

所以我对计算的安装角还要根据风机在当地风电场运行的情况进行修正,根据风速频率分布,使用不同安装角对应的功率曲线进行计算,选择年能量输出最大的安装角。

这可能会使功率曲线达不设计要求或合同的规定,因为安装角偏正时,高风速(≥13m/s)的出力会增加,但由于叶片的升力下降,低风速(≤13m/s),即失速前的出力会降低,如果某一电场低风速发生的频率较高,计算出在安装角较负时年输出能量较大,那么它的功率曲线很可能会达不到设计的要求。

传统的的叶轮组对和调整是采用轮毂、加长节和叶片标记点法确定安装角,存在现场无法控制误差的缺点,为了避免这种不可控的误差,我们在叶轮组对中采用了“电子水平仪和叶片模板法”调节叶片安装角,对已经运行的风机用“照相法”进行测量。

2.安装角和功率曲线2.1安装角定义图1α-攻角,θ-安装角,Ω-叶轮转速,V-来流速度,dL-升力,dD-阻力2.2不同安装角下的功率曲线金风S43/600风机在空气密度ρ=1.05,安装角分别为-1度,0度,1度的功率曲线:图2 不同安装角下的功率曲线由图2可以看出安装角的变化对风机出力的影响是比较大的,3个叶片的安装角的误差应控制在±0.35度内。

3.安装角调整和测量3.1 标记点法金风S43/600风机的轮毂在加长节对接法兰外圈刻有0度标记点,以标记点为中心安装了±3度的安装角刻度牌。

船舶轴系扭振计算步骤2008汇总

船舶轴系扭振计算的一般步骤(能量法和放大系数法)1 已知条件轴系原始资料2 当量系统2.1惯量计算(或给定)2.2 刚度计算(或给定)2.3 当量系统转化,即将系统转化成惯量-刚度系统,并给出当量系统图以及相关参数(见表)当量系统参数3 固有频率计算(自由振动计算并画出振型图)Holzer表4 共振转速计算5强迫振动计算(动力放大系数法的计算步骤) 步骤1:激励计算步骤2:计算第1惯性圆盘的平衡振幅步骤3:计算各部件的动力放大系数步骤4:求总的放大系数dr s p e Q Q Q Q Q Q 111111++++= 步骤5:计算第1质量的振幅A =Q ×A 1st步骤6:轴段共振应力计算101,A k k ⋅=+ττ步骤7:共振力矩计算步骤8:非共振计算22221111⎪⎪⎭⎫⎝⎛+⎥⎥⎦⎤⎢⎢⎣⎡⎪⎪⎭⎫⎝⎛-=ccst n n Q n n A A步骤9:扭振许用应力计算(按CCS96规范) 步骤10:作出扭振应力或振幅-转速曲线6强迫振动计算(能量法的计算步骤)步骤1 相对振幅矢量和的计算(如为一般轴系,可省略)步骤2 激励力矩计算M v (若为柴油机轴系,方法同动力放大系数法步骤1;若为一般轴系,则已知条件给定) 步骤3:激励力矩功的计算 ∑=k T A M W απν1 步骤4:阻尼功的计算 各部件的阻尼功部件外阻尼功的计算:步骤5:阻尼力矩功W c 的计算(为系统各部件总阻尼功之和)+++++=cr cs cp cd ce c W W W W W W步骤6:求第1质量振幅A1 cT W W A =1 步骤7-11同动力放大系数法步骤6-10 强迫振动计算结果表:7 一缸不发火的扭振计算1)不发火气缸的平均指示压力近似为零,相应的气体简谐系数为bv ;其他气缸的平均指示压力pimis 为:i i mi s p z zp 1-=N/mm2;式中:z-气缸数,pi 按前面计算公式计算。