减速器壳体机械加工工艺与工装设计

减速箱体机械加工工艺及工装夹具设计及铣侧面专用夹具设计大学毕设论文

机械制造技术课程设计任务书班级: 111学号:11姓名:11指导老师:11一、设计题目:减速箱体机械加工工艺及工装夹具设计及铣侧面专用夹具设计二、设计内容:1. 绘制夹具装配图2. 绘制夹具非标零件图3. 拟定夹具非标零件的机械加工工艺过程4. 编写设计计算说明书摘要本文是在减速箱体的图样分析后进行减速箱体的机械加工工艺路线的设计,同时按照其中的加工工序的要求设计夹具。

减速箱体的主要加工内容是表面和孔。

其加工路线长,加工时间多,加工成本高,零件的加工精度要求也高。

按照机械加工工艺要求,遵循先面后孔的原则,并将孔与平面的加工明确划分成粗加工和精加工阶段以保证加工精度。

基准选择以底面作为粗基准,以底面与两个工艺孔作为精基准,确定了其加工的工艺路线和加工中所需要的各种工艺参数。

在零件的夹具设计中,主要是根据零件加工工序要求,分析应限的自由度数,进而根据零件的表面特征选定定位元件,再分析所选定位元件能否限定应限自由度。

确定了定位元件后还需要选择夹紧元件,最后就是确定专用夹具的结构形式。

关键词:减速箱体;加工工艺;工序;专用夹具IIAbstractThis article is in the design analysis conducted B Case B Case machining process route design, while according to the requirements of the design process in which the processing jig.The main content of the processing tank B is a surface and the hole. Its processing line long processing times and more, high processing costs, machining precision parts is high. In accordance with the requirements of the machining process, follow the principle of surface after the first hole, and hole machining and the plane clearly divided into roughing and finishing stages in order to ensure accuracy. Select to the bottom surface of the base as a crude reference to the bottom surface of the hole as a fine reference both processes, determine the route of its processing technology and the various process parameters required for processing.In fixture design parts, the main part is based on the requirements of the processing step, the analysis should be limited to the number of degrees of freedom, and then depending on the surface characteristics of the part of the positioning element is selected, and then analyze whether the selected positioning element defines should limit freedom. Determine the positioning element after clamping elements also need to choose, it is to determine the final form of the structure of the special fixture.Keywords: B box; processing; step; special fixtureIII目录摘要 (II)Abstract (III)目录 (IV)第1章绪论 (6)1.1 本课题的研究内容和意义 (6)1.2 国内外的发展概况 ··············································错误!未定义书签。

减速器壳体加工工艺及夹具设计

减速器壳体加工工艺及夹具设计减速器是机械的重要组成部分,其壳体加工工艺和夹具设计对机械性能至关重要。

本文主要讨论减速器壳体加工工艺及夹具设计的原理、流程以及制造的关键技术。

一、减速器壳体加工工艺减速器壳体加工工艺一般包括铣削、车削、打磨、抛光以及涂装工序。

1、铣削加工:铣削加工是减速器壳体加工的基础工程,最常用的加工工序是采用铣床加工,采用铜刀头将材料切割成所需的形状和尺寸,在加工时要确保切削不测,表面光洁度高,并准确地将图纸中设计的图形、用料尺寸以及形状精确实现;2、车削加工:车削加工可以实现复杂的开放式几何形状,以及边缘精度要求高的特殊形状的加工,一般采用NC车床进行车削加工,可以解决很多不能铣削的几何形状。

此外,车削还有磨削功能,可以把加工表面的粗糙度降低,达到较高的精度要求。

3、打磨加工:打磨加工是粗糙加工完成后的表面处理工艺,可以解决表面光洁度较低的问题,一般采用手工打磨或机械打磨。

机械打磨方法有砂带打磨、抛光轮打磨、砂轮打磨、气动打磨、摩擦砂轮、抛光辊等多种方法,选择其中一种方法根据实际情况进行处理,使壳体表面光洁。

4、抛光加工:抛光加工是提高表面完美度的重要工艺,一般采用气动抛光机或机械抛光机进行抛光加工,可以在短时间内实现一定的表面光洁度要求。

5、涂装加工:涂装加工是壳体腐蚀防护工艺。

可以将壳体表面进行涂装处理,可以涂装清漆、喷漆和电镀等方法来达到防腐蚀的目的,使壳体能够更好的维护整个机械系统的可靠性和使用寿命。

二、减速器夹具设计减速器夹具设计是加工减速器壳体的有效工具,其设计的关键在于确保夹具运用安全可靠、结构紧凑、操作方便等特点。

通常采用平行滑块五轴或气动夹具等方法来实现夹具固定功能,在加工时只要给减速器壳体夹好,即可实现减速器壳体的定位、切削及打磨等一系列加工操作。

三、减速器壳体加工工艺及夹具设计关键技术1、减速器壳体加工技术:减速器壳体加工工艺的复杂程度较高,需要采取多种加工工艺来完成,而其中铣削、车削以及打磨的流程比较重要,所以要求在加工中确保刀具的可靠性和耐磨性,精确控制切削力和速度,以确保表面光洁度及特殊几何形状的定位准确度。

减速机壳体的加工工艺及夹具设计

减速机壳体的加工工艺及夹具设计摘要:减速机壳体是变速箱中的关键部件,可以说减速机壳体的加工工艺会直接影响产品的性能,因此完善加工工艺,优化夹具设计是成组工艺和提高企业经济效益的重要途径。

本文首先分析减速机壳体加工工艺的的关键控制点,然后分析具体的加工工艺,最后系统阐述减速机壳体夹具的设计要求。

关键词:减速机;壳体;加工工艺;夹具设计1 减速机壳体的结构工艺性分析减速机壳体的机械加工质量要求高、加工工作量大,因此,为了采用简单、经济、合理的机械加工工艺,减速机壳体的结构应具有良好的机械加工工艺性。

平面和孔系是壳体的主要加工部位,因此,影响壳体机械加工结构工艺性的主要因素是这些平面和孔的结构和配置形式。

故减速机壳体的机械加工工艺性应注意以下几方面:1.1主要孔的基本形式及其工艺性减速机壳体的主要孔的结构形式为阶梯孔和通孔,当孔的长径比L/D=1~1.5 时,为短圆柱孔,此种孔的工艺性最好;当 L/D>5 时为深孔,深孔加工困难,工艺性较差;具有环槽的通孔,因加工环槽需要具有径向进刀的镗杆,所以工艺性较差;阶梯孔的工艺性与孔径比有关,孔径比相差越小,工艺性越好,若孔径比相差很大,而其中最小的孔径比又很小,则接近于不通孔,工艺性就很差。

此外,还有许多螺纹孔,应尽量降低螺纹孔的尺寸规格,以减少刀具规格和提高汽车零件的标准化程度。

1.2壳体上同轴线各孔的工艺性为了提高生产率,用组合机床大批量产时,能用多把刀具在同一次工作行程中同时镗出各孔,因此,要求毛坯的相邻孔的直径能使加工小孔用的镗刀自由通过,否则会给加工带来一定困难和影响生产率的提高。

如各孔直径相同,在成批生产加工时,为提高生产率,机床夹具要采用工件抬起机构和主轴定向机构。

1.3壳体上孔中心距的大小的工艺性若壳体上的孔是逐个进行加工的,则对中心距要求不大,但若用组合机床批量生产时,则孔间中心距就不能太小。

为了保证孔的形状公差,孔中心距的大小也应给予足够的重视。

减速机壳体加工工艺及其夹具设计

毛坯的尺寸等于零件的尺寸加上(对于外型尺寸)或减去(对内腔尺寸)加工余量。毛坯的形状尽可能与零件相适应。在确定,毛坯的形状时,为了方便加工,有时还要考虑下列问题:

(1)为了装夹稳定、加工方便,对于形状不易装夹稳固或不易加工的零件要考虑增加工艺搭子。

(2)为了提高机械加工的生产率,有些小零件可以作成一坯多件。

>1.8

1.0~1.8

0.5~0.8

0.1~0.3

0.1~0.55

0.04~0.2

0.2~0.3

0.2~0.5

0.1~0.2

0.01~0.02

指孔径在180以下,铸件直径的余量.L/d<2

L/d=2~10时,加工误差增加1.2~2倍

平

面

粗刨,粗铣

精刨,精铣

细刨,细铣

粗磨

半精磨

精磨

研磨

25

6.3

0.8

二.箱体的材料、毛坯及热处理

1、毛坯种类的确定。

常用毛坯种类有:铸件、锻件、焊件、冲压件。各种型材和工程塑料件等。在确定毛坯时,一般要综合考虑以下几个因素:

(1)依据零件的材料及机械性能要求确定毛坯。例如,零件材料为铸铁,须用铸造毛坯;强度要求高而形状不太复杂的钢制品零件一般采用锻件。

(2)依据零件的结构形状和外形尺寸确定毛坯,例如结构比较的零件采用铸件比锻件合理;结构简单的零件宜选用型材,锻件;大型轴类零件一般都采用锻件。

减速器箱体的机械加工过程取决于精度要求、批量大小、结构特点、尺寸重量、大小等因素。此处还应考虑车间的条件,中间有无热处理工序。

由图可知,减速器箱体整个加工工艺过程分为两大阶段,先对箱盖和机体分别进行加工,而后合箱对整体箱进行加工。第一阶段主要完成平面、紧固孔、油塞孔和油标的加工,为整体合箱做准备。第二阶段为合装好的箱体上加工轴承孔及其端面,第二阶段加工完成后,还应拆箱,为了保证轴承孔加工精度和拆装后的重复精度,应在两阶段之间安排钳工工序,钻铰二定位销孔,并打入定位销。

减速器壳体机械加工工艺及工装设计开题报告

减速器壳体机械加工工艺及工装设计开题报告本科生毕业论文(设计)开题报告书题目减速器壳体机械加工工艺及工装设计学生姓名学号专业班级指导老师2010年 12 月 15日论文(设计)题减速器壳体机械加工工艺及工装设计目课题目的、意义及相关研究动态:1、设计任务在此次设计中,我将对减速器壳体加工工艺及孔进行工艺分析,提出几种可能的机械加工工艺方案,经过分析论证后确定适合于给定生产条件的最佳方案后拟定其详细的工艺规程,确定各工序尺寸、工序加工余量、加工工时等,选择其加工设备并设计指定减速箱箱体零件中互成90?孔系的镗床专用夹具。

(1) 设计减速箱箱体零件的机械加工工艺规程,包括机械加工工艺过程卡和机械加工工序卡;(2) 设计减速箱箱体零件中互成90?孔系的镗床专用夹具,包括夹具装配图和零件图;(3) 撰写毕业设计说明书,其内容包括箱体零件分析、工艺规程设计和镗床夹具设计。

2、设计目的毕业设计的目的是为了全面复习、综合运用大学四年所学的基本理论、基础知识和专业技能,促进理论与实践、学习与研究的紧密结合,从而使基本理论深化,使基础知识扩展,使专业技能延伸。

通过本次毕业设计,使学生进一步理解和掌握零件的工艺设计理论和规律以及夹具设计原理和方法,得到工程基本训练,培养学生分析和解决工程实际问题的能力,为毕业后从事工程技术和科研工作奠定基础。

此外,通过文献检索、英文翻译和计算机绘图,提高学生运用计算机和英语的实际能力。

为了搞好本次毕业设计我在学校图书馆和网络上查阅了一系列相关的国家标准和有关文献资料,对减速器壳体的机械加工工艺规程设计及其工艺工装设计有了一个较为深刻的认识和理解。

这次设计有利于将所学知识综合应用于实践并在实践中加深巩固对所学知识的理解,培养自己的动手能力。

在这次设计中,将训练和提高我的夹具设计方面的能力,着重培养综合运用所学知识和独立分析、设计、解决实际生产问题以及其它一些综合能力,同时养成良好的工作态度、工作作风。

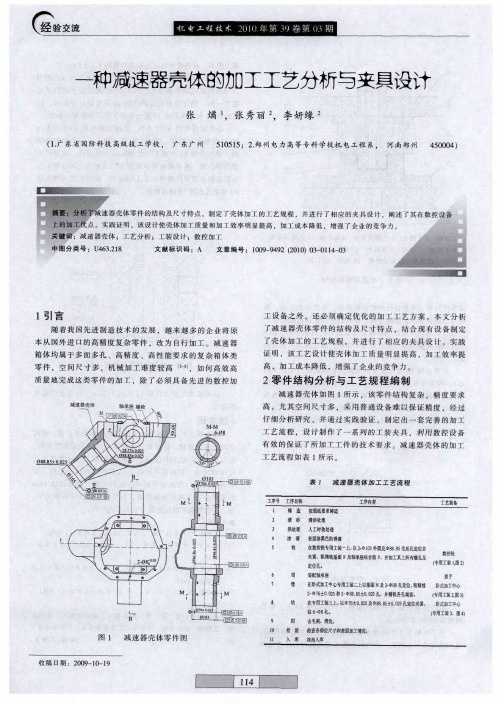

一种减速器壳体的加工工艺分析与夹具设计

( ) 钻孑 专 用 工 装 3如 图 4所 示 , 由底 板 、 心 轴 、 立 3 L

板 、定 位 销 、定位 螺 钉 、螺 杆 及 压 板 等 组 成 。心 轴 的 长 度 为 10 m,较 大 的 尺 寸 ,有 利 于 减 小 13端 面 过 小 造 成 2r a 0 的定 位 误 差 。 同 时 为 了避 免 心轴 过 长 造 成 装 卸 工 件 困 难 ,

图 4 减 速 器 壳 体 专 用 工 装 3 — 钻 孔 圆 锥 —

与 8 . 88 5内 圆的 毛坯 孑 相 配 合 L

E二

丑

( ) 精 铣 P面 与 N 面 , 应 严 格 控 制 两 平 面 的 间 距 2

5 . . 以保 证 2 9 . 00 5 的 中 心在 轴 承 座 与 减 速 器 96 9 一 68 . 孔 ± 2

壳 的结 合 面上 。

4工装 设 计

( )铣 基 面专 用 工 装 l如 图 2所 示 ,有 底 板 、立 板 、 1

经 验

3工艺 分 析

( )以 2 1 3外 圆及 中8 . 1 一 0 88 5毛 坯 孔 定 位 加 工 基 面 N 及 2 8 一 m定 位销 孔 ,可 以保 证 以 N面 和 2 q8销 孔 定 位 -3 加 工 2  ̄ 6 00 3及 8 .5 00 5孔 时 形 成 的 管 壁 厚 均 一 7  ̄. 2 88 + .2 匀。

中 .此 时 工 件 的 2 中7 一 6的 轴 线 、2 中8 . 一 88 5的 轴 线 都 处 水

平 位 置 ,有 利 于 镗 削加 工 。斜 板 上 中部 有 一 让位 孔 ,用 于 让 开 两 轴 承 座 形 成 的 凸 起 , 同 时 该 孔 还 便 于 2 9 .± 一 68

减速器箱体工艺设计与工装设计 (1)

目录前言1 毕业设计的目的 (1)2 毕业设计的基本任务与要求 (1)2、1、设计任务 (1)2、2、设计基本要求 (1)3 设计说明书的编写 (1)第一章减速箱体工艺设计与工装设计1 减速箱体工艺设计与工装设计的基本任务 (2)2 减速箱体工艺设计与工装设计的设计要求 (2)3 减速箱体工艺设计与工装设计的方法和步骤 (2)3、1 生产纲领的计算与生产类型的确定 (2)3、2 零件图审查 (2)3、2、1 了解零件图的功用及技术要求 (2)3、2、2 分析零件的结构工艺性 (2)3、3 毛坯的选择 (2)3、3.1毛坯的种类 (2)3、3.2铸件制造方法的选择 (2)3、3.3铸件的尺寸公差与加工余量 (3)3、3.3.1铸件的尺寸公差 (3)3、3.3.2铸件的加工余量 (3)3、3.3.3铸件最小孔径 (3)3、3、4 毛坯—零件合图 (3)3、4 定位基准的选择 (3)3、4、1 夹具设计研究原始资料 (3)3、4、2 拟定夹具的结构方案 (4)3、4、2、1确定夹具的类型 (4)3、4、2、2确定工件的定位方式及定位元件的结构 (4)3、4、2、3确定工件的夹紧方式,计算夹紧力并设计夹紧装置 (4)3、4、2、4确定刀具的导向方式或对刀装置 (4)3、4、2、5确定夹具体的结构类型 (4)3、4、3 夹具总图设计 (5)3、4、3、1 绘制总装图的注意问题 (5)3、4、3、2 绘制总装图的步骤 (5)3、4、3、3 夹具总图上尺寸及精度、位置精度与技术要求的标注 (5)3、4、3、4 夹具公差与配合的选择 (5)3、4、3、5 各类机床夹具的公差和技术要求的确定 (6)3、4、4夹具精度的校核 (7)3、4、5绘制夹具零件图样 (7)3、4、6夹具总体结构分析及夹具的使用说明 (7)3、5 拟定工艺路线 (7)3、5、1 确定各表面的加工方法 (7)3、5、2 加工顺序的安排 (7)3、5、3 确定加工余量 (8)3、5、4 计算工序尺寸及公差 (9)3、6 确定各工序切削用量 (10)3、7 机床及工艺装备的选择 (15)3、8 工时定额的计算与确定 (17)3、9 工艺规程卡的填写 (18)4、设计小结 (18)参考文献书目 (19)1设计的目的机械制造技术设计是培养机械工程类专业学生应职应岗能力的重要实践性教学环节,它要求学生能全面综合地运用所学的理论和实践知识,进行零件机械加工工艺规程和工艺装备的设计。

减速器箱体工艺设计方案与工装设计方案

目录前言1 毕业设计的目的 (1)2 毕业设计的基本任务与要求 (1)2、1、设计任务 (1)2、2、设计基本要求 (1)3 设计说明书的编写 (1)第一章减速箱体工艺设计与工装设计1 减速箱体工艺设计与工装设计的基本任务 (2)2 减速箱体工艺设计与工装设计的设计要求 (2)3 减速箱体工艺设计与工装设计的方法和步骤 (2)3、1 生产纲领的计算与生产类型的确定 (2)3、2 零件图审查 (2)3、2、1 了解零件图的功用及技术要求 (2)3、2、2 分析零件的结构工艺性 (2)3、3 毛坯的选择 (2)3、3.1毛坯的种类 (2)3、3.2铸件制造方法的选择 (2)3、3.3铸件的尺寸公差与加工余量 (3)3、3.3.1铸件的尺寸公差 (3)3、3.3.2铸件的加工余量 (3)3、3.3.3铸件最小孔径 (3)3、3、4 毛坯—零件合图 (3)3、4 定位基准的选择 (3)3、4、1 夹具设计研究原始资料 (3)3、4、2 拟定夹具的结构方案 (4)3、4、2、1确定夹具的类型 (4)3、4、2、2确定工件的定位方式及定位元件的结构 (4)3、4、2、3确定工件的夹紧方式,计算夹紧力并设计夹紧装置 (4)3、4、2、4确定刀具的导向方式或对刀装置 (4)3、4、2、5确定夹具体的结构类型 (4)3、4、3 夹具总图设计 (5)3、4、3、1 绘制总装图的注意问题 (5)3、4、3、2 绘制总装图的步骤 (5)3、4、3、3 夹具总图上尺寸及精度、位置精度与技术要求的标注 (5)3、4、3、4 夹具公差与配合的选择 (5)3、4、3、5 各类机床夹具的公差和技术要求的确定 (6)3、4、4夹具精度的校核 (7)3、4、5绘制夹具零件图样 (7)3、4、6夹具总体结构分析及夹具的使用说明 (7)3、5 拟定工艺路线 (7)3、5、1 确定各表面的加工方法 (7)3、5、2 加工顺序的安排 (7)3、5、3 确定加工余量 (8)3、5、4 计算工序尺寸及公差 (9)3、6 确定各工序切削用量 (10)3、7 机床及工艺装备的选择 (15)3、8 工时定额的计算与确定 (17)3、9 工艺规程卡的填写 (18)4、设计小结 (18)参考文献书目 (19)1设计的目的机械制造技术设计是培养机械工程类专业学生应职应岗能力的重要实践性教案环节,它要求学生能全面综合地运用所学的理论和实践知识,进行零件机械加工工艺规程和工艺装备的设计。

减速机壳的机械加工工艺及夹具设计

优秀设计毕业设计(论文)题目:WHX112减速机壳加工工艺及夹具设计指导教师:学生姓名:年级专业:20**年06月15日任务书1.毕业设计(论文)题目:WHX112减速机壳加工工艺及夹具设计2.学生完成全部任务期限: 20** 年 6 月 17 日3.任务要求:(1)设计内容:制订年产2万台WHX112减速机壳体加工工艺,设计粗铣下平面及铣端面夹具各一套。

(2)图纸要求WHX112减速机机体与机盖零件工作图,两套夹具装配图,夹具专用零件图二到三张。

(3)计算与说明:加工工艺分析,工艺尺寸计算,定位误差计算,切削用量,工时定额计算,夹具精度分析,说明书,工艺卡。

4.实验(调验)部分内容要求:5.文献查阅及翻译要求:(1)翻译有关制造方面10000个字符以上的外文资料,字数不得少于三千。

(2)查阅制造工艺学,机械加工工艺人员手册,机床夹具设计手册,机床夹具图册,金属切削手册,典型零件机械加工工艺,毕业设计指导资料等(不少于十五本资料)。

6.发出日期: 20** 年 4 月 5 日目录摘要 (1)Abstract : (5)第一章:概述 (6)第二章:零件工艺的分析 (6)2.1 零件的工艺分析 (6)2.2 确定毛坯的制造形式 (6)2.3 箱体零件的结构工艺性 (6)第三章:拟定箱体加工的工艺路线 (7)3.1 定位基准的选择 (7)3.2 加工路线的拟定 (7)第四章:机械加工余量,工序尺寸及毛坯尺寸的确定 (10)4.1 机盖 (10)4.2 机体 (11)4.3 箱体 (11)第五章:确定切削用量及基本工时 (12)5.1 箱盖 (12)5.2 机座 (17)5.3 机体 (26)第六章专用夹具的设计 (37)6.1 粗铣下平面夹具 (37)6.2 粗铣前后端面夹具设计 (39)参考文献 (43)结论: (44)摘要在生产过程中,使生产对象(原材料,毛坯,零件或总成等)的质和量的状态发生直接变化的过程叫工艺过程,如毛坯制造,机械加工,热处理,装配等都称之为工艺过程。

减速器壳体机加工工艺及多孔钻削工装和控制系统设计正文

减速器壳体机加工工艺及多孔钻削工装和控制系统设计正文一、减速器壳体机加工工艺1.壳体定位通过夹具将减速器壳体固定在机床工作台上,确保壳体的位置准确无误。

在定位过程中,要注意壳体的平面度和垂直度,以确保后续加工工作的顺利进行。

2.粗车加工采用车削方法对减速器壳体进行粗加工,即将壳体外径粗加工到规定尺寸。

在车削过程中,要注意控制车刀的进给量和车削速度,以确保切削质量和车削效率。

3.检测将粗加工后的壳体进行尺寸和形状的检测,确保壳体的加工精度符合要求。

如果发现存在偏差,则需调整车床的参数,如车刀进给量、车刀切削速度等。

4.精车加工将已经检测合格的壳体进行精细加工,即将壳体外径加工到最终尺寸,确保壳体外形光滑、平整。

在加工过程中,要注意控制车床的参数,以确保加工质量。

5.钻孔加工根据减速器壳体的设计要求,在壳体上进行钻孔加工。

钻孔加工要求精确,需要根据钻孔尺寸和要求选择合适的钻头,并通过合适的冷却液保持钻头的清洁和冷却,以确保钻孔质量。

6.清洗和除油在加工完成后,对减速器壳体进行清洗和除油。

通过清洗和除油可以去除表面的切削液和油污,使壳体表面更加干净、光滑。

二、多孔钻削工装设计针对减速器壳体的多孔钻削,需要设计合适的工装来固定壳体,确保钻孔的位置和角度准确。

下面,我们将介绍多孔钻削工装的设计要点。

1.夹具设计夹具应能够准确夹持和固定减速器壳体,以防止加工过程中的移位和晃动。

夹具设计应考虑到壳体的形状和尺寸,并采用合适的夹持方式,如机械夹持、真空吸附等。

2.定位装置设计为了确保壳体钻孔的位置准确,需要设计合适的定位装置来固定壳体。

定位装置应考虑到壳体的定位孔位置和尺寸,并采用合适的定位方式,如销钉定位、磁力定位等。

3.支撑装置设计在钻孔加工过程中,为了防止壳体发生变形和位移,需要设计合适的支撑装置来支撑壳体。

支撑装置应考虑到壳体的形状和尺寸,并采用合适的支撑方式,如滚柱支撑、人字支撑等。

三、控制系统设计为了实现减速器壳体的精准加工,需要设计合适的控制系统来控制机床的加工参数。

减速器壳体机械加工工艺与工装设计-文献综述

减速器壳体机械加工工艺与工装设计文献综述专业:机械设计制造及自动化班级:作者:童庆指导老师:王坤发一、前言制造工艺是制造技术的灵魂、核心和关键,是生产中最活跃的因素。

其过程是采用金属切削刀具或磨具及其他加工方法来加工工件,使工件达到所要求的形状、尺寸、表面粗糙度和力学物理性能,从而生产成为合格零件。

而机械加工工艺规程是规定产品或零件机械加工工艺过程和操作方法等的工艺文件,是一切有关生产人员都应严格执行、认真贯彻的纪律性文件。

机床夹具是机床上装夹工件的一种装置,其作用是使工件相对于机床和刀具有一个正确的位置,并在加工过程中保持这个位置不变。

使用夹具可以有效的保证加工质量,提高生产效率,降低生产成本,扩大机床的工艺范围,减轻工人劳动强度,保证安全生产等,因此,夹具在机械制造中占有重要的地位。

考虑到机械加工工艺安排及夹具的使用在减速器壳体的生产中直接影响到其加工质量和生产效率等,所以对减速器壳体的机械加工工艺及夹具设计的课题有着十分重要的意义。

课题的主要研究内容是减速器壳体的加工工艺、规程设计和镗夹具的工装设计。

其中需要解决的主要问题是处理好生产中工件的加工质量、生产效率和经济性之间的关系。

本课题设计说明书分三个章节写:第1章绪论;第2章减速器壳体工艺规程设计,第3章镗床夹具设计。

为了更好地完成课题,拓展关于设计的有关知识面,我通过图书馆书籍的借阅以及网上的相关资料的搜索等方式进行设计资料的收集。

主要查阅的资料和书籍有:《机械加工工艺师手册》《金属切削原理与刀具》《机械制造工艺学》《金属切削机床夹具设计手册》《床夹具图册》《机械零件设计手册》《公差与配合》《机械设计基础》《机械制图(应用本科)》《金属工艺学》等。

二、文献资料综述一(工艺规程部分)减速机是一种动力传达机构,利用齿轮的速度转换器,将电机(马达)的回转数减速到所要的回转数,并得到较大转矩的机构。

在目前用于传递动力与运动的机构中,减速机的应用范围相当广泛。

减速机壳加工工艺及铣夹具设计说明书

减速机壳加工工艺及铣夹具设计说明书1. 引言本文档旨在介绍减速机壳的加工工艺及铣夹具的设计,并以Markdown文本格式进行输出。

减速机壳是减速器的重要组成部分,其加工工艺的优化和夹具的设计对生产效率和产品质量有着重要影响。

2. 减速机壳加工工艺2.1 材料准备根据设计要求,选择合适的材料作为减速机壳的加工材料。

常见的材料有铸铁、铸钢和铝合金等。

根据使用环境和性能要求,选择合适的材料进行加工。

2.2 加工工序根据减速机壳的结构和设计要求,确定加工工序。

一般来说,减速机壳的加工包括如下工序:1.首先,根据设计图纸和尺寸要求,制定加工工艺方案。

确定加工顺序和工艺参数。

2.切割减速机壳毛坯。

根据设计图纸,在选定材料上进行切割,得到减速机壳的毛坯。

3.通过车床、铣床等加工设备进行粗加工。

根据减速机壳的设计要求,进行粗加工以实现外形和尺寸的初步成型。

4.使用铣床进行铣削加工。

根据设计图纸,对减速机壳进行精细铣削加工,使其外形和尺寸达到要求。

5.进行孔加工。

根据设计要求,在减速机壳上进行孔加工,包括定位孔、螺纹孔和通气孔等。

6.进行表面处理。

对减速机壳进行研磨、打磨和清洗等表面处理,使其表面光滑、清洁。

7.进行运动配合加工。

根据设计要求,在减速机壳上进行运动配合加工,确保其与其他零部件的配合精度和稳定性。

8.最后,对减速机壳进行质量检测和修整,确保其质量达到要求。

2.3 加工设备和工具减速机壳加工过程中涉及到的设备和工具主要包括:切割机、车床、铣床、钻床、砂轮机、钳工工具等。

3. 铣夹具设计3.1 铣夹具的作用铣夹具是用来夹持工件,使其在铣床上进行加工的装置。

其作用是确保工件稳定夹持,保证加工精度和安全。

3.2 铣夹具的设计要求在设计铣夹具时,需要满足以下要求:1.夹持力要大。

夹具应能稳固地夹持工件,不产生松动和位移。

2.结构简单、使用方便。

夹具的结构要简单、稳定,易于操作和调整。

3.与工件的配合精度要求高。

挖掘机主减速器箱体加工工艺及其工装设计说明书

WD-400型挖掘机主减速器箱体加工工艺及其工装设计学生姓名:**学生学号:院(系):机械工程学院年级专业: 2010级机械设计制造及其自动化指导教师:助理指导教师:二〇一四年六月摘要根据课题的要求,对WD-400型挖掘机主减速器箱体零件进行了结构分析,参照同类产品的加工工艺和相关文献对其进行了加工工艺设计,确定了毛坯的材料、尺寸、定位基准、加工内容和加工方案,拟定了加工工艺路线。

对零件的公差、加工余量、切削用量和基本工时定额等工艺参数进行了计算与选择,完成了对箱体零件的加工工艺设计,编制了工艺过程卡。

针对镗减速器轴承孔和铣减速器箱体结合面两工序进行了定位方案、定位元件、夹紧方案和夹紧元件的分析与选择,并对切削力、夹紧力和夹具的定位误差进行了分析和计算,完成了工装夹具设计,绘制了镗轴承孔夹具和铣箱体结合面夹具装配图以及部分零件图,经校核满足设计要求。

关键词:挖掘机主减速器箱体;加工工艺;夹具设计;机械设计ABSTACTABSTRACTAccording to the subject requirements, WD-400 excavator main gear box parts for the structural analysis , combined with existing products and literature design process was carried out to determine the rough material, size , positioning reference processing content and processing programs developed processing route. Deviation of parts, allowance , cutting parameters and basic process parameters such as fixed working hours were calculated with the choice to complete the processing of parts of the cabinet design , the preparation process card . Combined for boring reducer bearing bore and face milling gear unit housing two processes were analyzed with the choice location solutions , positioning elements , clamping and clamping elements of the program , and cutting force, clamping force and fixture positioning error analysis and calculations, completed the fixture design ,draw the bearing hole jig boring and milling assembly drawings combined with surface casing fixture assembly drawing and some important parts diagram , designed by checking fixture meet the design requirements .Keywords : excavator main gear box ; process routes ; fixture design; mechanical design目录摘要 (I)ABSTRACT (II)1 绪论 (1)1.1课题研究背景以及研究意义 (1)2 箱体的工艺结构分析 (4)2.1 箱体的作用 (4)2.2箱体的总体分析 (4)2.3箱体的工艺分析 (4)3 箱体工艺规程设计 (6)3.1 确定箱体毛坯的材料 (6)3.2 取定位基准 (6)3.3 工艺路线的制定 (7)3.4 加工设备以及工艺装备的取 (11)3.5确定机械加工余量和公差 (11)4确定切削参数以及工时 (14)4.1 工序4:粗铣箱体底面 (14)4.1.1加工需求 (14)4.1.2确定铣削用量与基本工时 (14)4.2工序 5:粗铣箱体结合面 (15)4.2.1加工需求 (15)4.2.2确定铣削用量与基本工时 (15)4.3 工序6:半精铣铣箱体底面 (16)4.3.1加工需求 (16)4.3.2确定铣削用量与基本工时 (16)4.4工序 7:钻,扩地脚螺栓孔,铰两对角线螺栓孔,锪地脚螺栓孔 (17)4.4.1钻地脚螺栓孔 (17)4.4.2扩地脚螺栓孔 (17)4.4.3铰两对角线螺栓孔 (18)4.4.4 锪地脚螺栓孔 (18)4.5工序 8:粗铣排油孔台阶面 (19)4.5.1加工需求 (19)4.5.2确定铣削用量以及切削工时 (19)4.6工序 9:钻排油螺栓孔、扩排油螺栓孔、攻排油孔螺纹 (20)4.6.1钻排油螺栓孔 (20)4.6.2扩排油螺栓孔 (20)4.6.3攻丝排油螺栓孔 (21)4.7工序 10:半精铣排油孔台阶面 (21)4.7.1加工需求 (21)4.7.2确定铣削用量以及切削工时 (21)4.8工序 11:半精铣箱体结合面 (22)4.8.1加工需求 (22)4.8.2确定铣削用量以及切削工时 (22)4.9工序 12:铣油沟槽 (23)4.9.1加工需求 (23)4.9.2确定铣削用量以及切削工时 (23)4.10工序 13:精铣箱体结合面 (24)4.10.1加工需求 (24)4.10.2确定铣削用量以及切削工时 (24)4.11工序 14:合箱,钻锥销孔 (25)4.11.1加工需求 (25)4.11.2确定切削用量以及切削工时 (25)4.12工序 15:铰锥销孔 (25)4.12.1加工需求 (25)4.12.2确定切削用量以及切削工时 (26)4.13工序 16:钻轴承旁Φ22连接螺栓孔 (26)4.13.1加工需求 (26)4.13.2确定切削用量以及切削工时 (26)4.14工序 17:扩轴承旁Φ22连接螺栓孔 (27)4.14.1加工需求 (27)4.14.2确定切削用量以及切削工时 (27)4.15工序 18:锪轴承旁螺栓孔 (27)4.15.1加工需求 (27)4.15.2确定切削用量以及切削工时 (27)4.16工序 19:钻箱体M12的油标孔 (28)4.16.1加工需求 (28)4.16.2确定切削用量以及切削工时 (28)4.17工序 20:锪直径为30的油标孔 (28)4.17.1加工需求 (28)4.17.2确定切削用量以及切削工时 (29)4.18工序 21:攻油标孔M12 (29)4.18.1加工需求 (29)4.18.2确定切削用量以及切削工时 (29)4.19工序 22:粗铣轴承孔左端面 (29)4.19.1加工需求 (29)4.19.2确定铣削用量以及切削工时 (30)4.20工序 23:粗铣轴承孔右端面 (30)4.20.1加工需求 (30)4.20.2确定铣削用量以及切削工时 (31)4.21工序 24:粗铣输入轴轴承孔端面 (31)4.21.1加工需求 (31)4.21.2确定铣削用量以及切削工时 (31)4.22工序 25:粗镗Φ120轴承孔 (32)4.22.1加工需求: (32)4.22.2确定镗孔Φ120 轴承孔的切削用量以及工时 (32)4.23工序 26:粗镗Φ180轴承孔 (33)4.23.1加工需求: (33)4.23.2确定镗孔Φ180 mm轴承孔的切削用量以及工时 (33)4.24工序 27:粗镗Φ260轴承孔 (34)4.24.1加工需求: (34)4.24.2确定镗孔Φ260 mm轴承孔的切削用量以及基本工时 (34)4.25工序 28:半精镗Φ120轴承孔 (35)4.25.1加工需求: (35)4.25.2确定镗孔Φ120 mm轴承孔的切削用量以及基本工时 (35)4.26工序 29:半精镗Φ180轴承孔 (36)4.26.1加工需求 (36)4.26.2确定镗孔Φ180 mm轴承孔的切削用量以及基本工时 (36)4.27工序 30:半精镗Φ260轴承孔 (37)4.27.1加工需求: (37)4.27.2确定镗孔Φ260 mm轴承孔的切削用量以及基本工时 (37)4.28工序 31:精镗Φ120轴承孔 (37)4.28.1加工需求: (37)4.28.2确定镗孔Φ120 mm轴承孔的切削用量以及工时 (38)4.29工序 32:精镗Φ180轴承孔 (38)4.29.1加工需求: (38)4.29.2确定镗孔Φ180 mm轴承孔的切削用量以及基本工时 (38)4.30工序 33:精镗Φ260轴承孔 (39)4.30.1加工需求: (39)4.30.2确定镗孔Φ260 mm轴承孔的切削用量以及基本工时 (39)4.31工序 34:粗镗Φ124轴承孔 (40)4.31.1加工需求: (40)4.32.2确定镗孔Φ124 轴承孔的切削用量以及工时 (40)4.32工序 35:半精镗Φ124轴承孔 (41)4.32.1加工需求: (41)4.32.2确定镗孔Φ124 mm轴承孔的切削用量以及基本工时 (41)4.33工序 36:精镗Φ124轴承孔 (42)4.33.1加工需求: (42)4.33.2确定镗孔Φ124 mm轴承孔的切削用量以及工时 (42)4.34工序 37:钻轴承孔端面M12螺纹孔 (43)4.34.1加工需求 (43)4.34.2确定切削用量以及工时 (43)4.35工序 38:攻轴承孔端面M12螺纹 (43)4.35.1加工需求 (43)4.35.2确定切削用量以及切削工时 (43)5 镗孔夹具的设计 (45)5.1 问题的提出 (45)5.2 确定定位方案以及定位元件 (45)5.3 确定夹紧方案以及夹紧元件 (47)5.4确定夹紧力 (49)5.5确定定位误差 (50)6 铣箱体结合面夹具的设计 (52)6.1 问题的提出 (52)6.2 确定定位方案以及定位元件 (52)6.3 确定夹紧方案以及夹紧元件 (53)6.4 确定铣削夹紧力 (55)6.5确定定位误差 (50)结论 (57)参考文献 (57)附录 (58)致谢 (60)1 绪论1.1 课题研究背景以及研究意义本课题是WD -400挖掘机主减速器箱的加工技术和夹具的设计,箱体的加工的是典型的零件加工,由于箱体结构复杂,通常选用铸铁材料。

减速器壳体机加工工艺及多孔钻削工装和控制系统设计正文

1 绪论1.1 组合机床的用途组合机床是根据特定工件规定的加工工艺要求而设计制造的组合专用机床。

对大多数组合机床来说,主要用于平面加工和孔加工,平面加工包括铣端面,车端面,锪(刮)端面等,孔加工包括钻、扩、镗孔以及孔口倒角、攻丝、和锪沉头孔等;组合机床在汽车、拖拉机、柴油机、电机、仪表厂、车工及缝纫机等轻工业的大批量生产中已获得广泛运用,一些中小批企业,如机床、车床、工程机械等制造中也推广应用,组合机床最适合于加工各种箱体类零件,如汽车中气缸盖、气缸体、变速箱体、电机座及仪表壳等零件亦可完成轴套类、轮盘类、叉架类和盖板类零件的部分或全部工序的加工。

1、主要用于棱体类零件和复杂件的孔面加工;2、生产率高;3、加工精度稳定;4、研制周期长,便于设计,制造和使用维护,成体低;5、自动化成度高,劳动强度低;6、配置灵活;本次设计的组合机床主要用于同时加工八个孔的壳体类零件组合机床。

1.2 技术参数1、动力箱的电机功率:3KW2、动力箱的电机转速:1430r/min3、主轴箱的主轴转速:715r/min4、主轴的直径:d=9.5mm5、主轴的外伸尺寸:l=115mm6、装料高度:h=900mm1.3 选用组合机床的原因1、一次同时加工八个孔这是普通机床无法完成的,用组合机床可以提高生产效率,降低劳动强度。

2、由于组合机床70%以上是通用部件如动力箱、动力滑台、液压滑台、中间底座、工作台、侧底座、刀具和钻模套都是通用部件,可根据参数及工艺要求选择好类型后直接配制,而主轴箱、液压滑台的控制部分是专用部件,需专门设计。

3、本机床只钻八个孔,倒角攻丝在其它机床完成。

2 拟定与选择机床方案2.1 制定工艺方案工艺方案的拟定是组合机床设计的关键一步,工艺方案在很大程序上决定了组合机床的结构性能和使用性能,因此应根据加工要求和特点,按一定的原则,组合机床常用工艺方法充分考虑各种影响因素,并经技术经济分析后拟定出先进、合理、可靠的工艺方案。

减速器机体工艺规程及工装夹具设计说明书【优秀】

减速器机体工艺规程及工装夹具设计说明书【优秀】(文档可以直接使用,也可根据实际需要修订后使用,可编辑推荐下载)毕业设计(论文)说明书专业班次:姓名:毕业设计(论文)题目系(部)年级专业姓名设计(论文)题目:设计开始时间:年月日设计结束时间:年月日设计指导人:教研室主任:系主任:毕业设计(论文)评阅书题目:系(部)年级专业姓名评阅意见:成绩:指导教师:职务:年月日业设计(论文)答辩评定书年级专业班级:姓名:答辩过程记录员:成绩评定专业答辩组组长:年月日太毕业设计(论文)任务书第1页第2页第3页第4页目录摘要 (1)Abstract (2)绪论 (1)一、工艺部分 (2)(一)零件的分析 (2)1、零件的作用 (2)2、零件的工艺分析 (2)(二)工艺规程设计 (2)1、确定毛坯的制造形式 (2)2、基面的选择 (3)(三)制定工艺路线 (3)1、工艺路线方案一 (3)2、工艺路线方案二 (3)3、工艺方案的分析与比较 (4)(四)机械加工余量、工序尺寸及毛坯尺寸的确定 (5)1、机体结合面的尺寸公差及加工余量 (5)2、机体下底面的尺寸公差及加工余量 (5)3、各油孔端面的尺寸公差及加工余量 (5)4、8-Φ13孔的尺寸公差及加工余量 (6)5、齿轮孔端面的尺寸公差及加工余量 (6)6、齿轮孔的尺寸公差及加工余量 (6)(五)确定切削用量及基本工时 (6)二、夹具设计 (42)(一)钻床夹具设计 (43)1、问题的提出 (43)2、夹具设计 (43)参考文献 (46)结束语 (47)外文原文............................................. 错误!未定义书签。

中文翻译............................................. 错误!未定义书签。

致谢............................................... 错误!未定义书签。

减速器壳体加工工艺及夹具设计

减速器壳体加工工艺及夹具设计一、减速器壳体加工工艺1.材料准备:根据设计要求选择适合的材料,并进行切割和锯床切割,将原材料切割成所需尺寸的坯料。

2.铣削:使用铣削机对坯料进行平面和轮廓加工。

首先进行平面铣削,将坯料的上表面和下表面进行加工,使其平整。

然后进行轮廓铣削,将坯料的外形进行加工,使其符合设计要求。

3.钻孔:使用钻床对壳体进行钻孔。

根据设计要求在壳体上进行定位和标记,然后使用钻床进行孔位的钻削,以便后续工艺步骤的进行。

4.车削:使用车床对壳体进行内孔和外圆的加工。

首先进行内孔车削,将孔位进行加工,使其符合设计要求。

然后进行外圆车削,对壳体的外形进行加工,使其光滑。

5.螺纹加工:根据设计要求在壳体上进行螺纹加工。

首先进行螺纹孔的钻削,然后使用螺纹铣刀进行螺纹的加工。

6.装配:将加工好的壳体进行清洗和除锈处理,然后根据装配图纸和工艺要求进行装配。

7.检测:对装配好的壳体进行检测,检查其尺寸和形状是否符合设计要求,以及是否存在缺陷。

8.表面处理:对壳体进行表面处理,如除锈、喷漆、烤漆等,以提高其防腐蚀性能和美观度。

9.包装:将加工好的减速器壳体进行包装,并做好标识和记录。

二、夹具设计夹具是实现对工件的定位、夹持和加工的工具,对于减速器壳体的加工来说,夹具设计尤为重要。

下面将介绍减速器壳体加工中常用的夹具设计思路:1.定位孔夹具:根据壳体的定位孔位置和尺寸设计定位孔夹具,用于将壳体进行位置固定,以便进行后续工艺步骤的加工。

2.夹紧夹具:根据壳体的形状和尺寸设计夹紧夹具,用于将壳体夹紧,以便进行铣削、钻孔、车削等加工。

3.内外圆定位夹具:对于需要进行内外圆的加工的壳体,设计相应的内外圆定位夹具,将壳体进行定位和夹持,以便进行车削等加工。

4.螺纹加工夹具:对于需要进行螺纹加工的壳体,设计相应的螺纹加工夹具,用于将壳体进行定位和夹持,以便进行螺纹的钻削和加工。

5.周边固定夹具:对于壳体的边缘需要进行加工时,设计相应的周边固定夹具,将壳体固定在夹具上,以便进行相关加工。

减速器箱体工艺设计方案与工装设计方案888

目录前言1 毕业设计的目的 (1)2 毕业设计的基本任务与要求 (1)2、1、设计任务 (1)2、2、设计基本要求 (1)3 设计说明书的编写 (1)第一章减速箱体工艺设计与工装设计1 减速箱体工艺设计与工装设计的基本任务 (2)2 减速箱体工艺设计与工装设计的设计要求 (2)3 减速箱体工艺设计与工装设计的方法和步骤 (2)3、1 生产纲领的计算与生产类型的确定 (2)3、2 零件图审查 (2)3、2、1 了解零件图的功用及技术要求 (2)3、2、2 分析零件的结构工艺性 (2)3、3 毛坯的选择 (2)3、3.1毛坯的种类 (2)3、3.2铸件制造方法的选择 (2)3、3.3铸件的尺寸公差与加工余量 (3)3、3.3.1铸件的尺寸公差 (3)3、3.3.2铸件的加工余量 (3)3、3.3.3铸件最小孔径 (3)3、3、4 毛坯—零件合图 (3)3、4 定位基准的选择 (3)3、4、1 夹具设计研究原始资料 (3)3、4、2 拟定夹具的结构方案 (4)3、4、2、1确定夹具的类型 (4)3、4、2、2确定工件的定位方式及定位元件的结构 (4)3、4、2、3确定工件的夹紧方式,计算夹紧力并设计夹紧装置 (4)3、4、2、4确定刀具的导向方式或对刀装置 (4)3、4、2、5确定夹具体的结构类型 (4)3、4、3 夹具总图设计 (5)3、4、3、1 绘制总装图的注意问题 (5)3、4、3、2 绘制总装图的步骤 (5)3、4、3、3 夹具总图上尺寸及精度、位置精度与技术要求的标注 (5)3、4、3、4 夹具公差与配合的选择 (5)3、4、3、5 各类机床夹具的公差和技术要求的确定 (6)3、4、4夹具精度的校核 (7)3、4、5绘制夹具零件图样 (7)3、4、6夹具总体结构分析及夹具的使用说明 (7)3、5 拟定工艺路线 (7)3、5、1 确定各表面的加工方法 (7)3、5、2 加工顺序的安排 (7)3、5、3 确定加工余量 (8)3、5、4 计算工序尺寸及公差 (9)3、6 确定各工序切削用量 (10)3、7 机床及工艺装备的选择 (15)3、8 工时定额的计算与确定 (17)3、9 工艺规程卡的填写 (18)4、设计小结 (18)参考文献书目 (19)1设计的目的机械制造技术设计是培养机械工程类专业学生应职应岗能力的重要实践性教案环节,它要求学生能全面综合地运用所学的理论和实践知识,进行零件机械加工工艺规程和工艺装备的设计。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

减速器壳体机械加工工艺与工装设计文献综述

1 前言

本课题是箱体加工及夹具设计,箱体零件加工属于典型零件,由于箱体零件结构比较复杂,加工工艺也相对复杂,通常都是采用铸铁材料,先铸造成毛坯,然后经过时效处理后,进行机加工,在机加工过程中,一般采用先面后孔的加工路线。

在科学技术飞速发展的今天,先进性加工工艺日新月异,主要由以下发展趋势:

1.采用模拟技术,优化工艺设计

2.成形精度向近无余量方向发展

3.成型质量向近无“缺陷”方向发展

4.机械加工向超精密、超高速方向发展

5.采用新型能源及复合加工。

解决新型材料的加工和表面改性难题

6.采用自动化技术、实现工艺过程的优化控制

7.采用清洁能源及原材料、实现清洁生产

8.加工与设计之间的界线趋渐淡化,并趋向集成及一体化。

9.

10.工艺技术与信息技术、管理技术繁密结合,先进制造生产模式获得不断发展

2 主题部分

2.1

常用减速器的主要类型、特点和应用

减速器的种类很多。

常用的齿轮及蜗杆减速器按其传动及结构特点,大致可分为三类:

(1)齿轮减速器主要有圆柱齿轮减速器、圆锥齿轮减速器和圆锥—圆柱齿轮减速器三种。

(2)蜗杆减速器主要有圆柱蜗杆减速器、圆弧齿蜗杆减速器、锥蜗杆减速器和蜗杆—齿轮减速器等。

(3)行星减速器主要有渐开线行星齿轮减速器、摆线针轮减速器和谐波齿轮减速器等。

常用减速器的主要类型、特点和应用

1齿轮减速器

2单级圆柱齿轮减速器

3分流式双级圆柱齿轮减速器

4同轴式双级圆柱齿轮减速器

5圆锥减速器

6圆锥—圆柱齿轮减速器

7蜗杆减速器

齿轮减速器按减速齿轮的级数可分为单级、二级、三级和多级减速器几种;按轴在空间的相互配置方式可分为立式和卧式减速器两种;按运动简图的特点可分为展开式、同轴式和分流式减速器等。

单级圆柱齿轮减速器的最大传动比一般为8——10,作此限制主要为避免外廓尺寸过大。

若要求i>10时,就应采用二级圆柱齿轮减速器。

二级圆柱齿轮减速器应用于i:8—50及高、低速级的中心距总和为250—400mmm的情况下。

图示三级圆柱齿轮减速器,用于要求传动比较大的场合。

圆锥齿轮减速器和二级圆锥—圆柱齿轮减速器,用

于需要输入轴与输出轴成90~配置的传动中。

因大尺寸的圆锥齿轮较难精确制造,所以圆锥—圆柱齿轮减速器的高速级总是采用圆锥齿轮传动以减小其尺寸,提高制造精度。

齿轮减速器的特点是效率高、寿命长、维护简便,因而应用极为广泛。

蜗杆减速器

蜗杆减速器的特点是在外廓尺寸不大的情况下可以获得很大的传动比,同时工作平稳、噪

声较小,但缺点是传动效率较低。

蜗杆减速器中应用最广的是单级蜗杆减速器。

单级蜗杆减速器根据蜗杆的位置可分为上置蜗杆、下置蜗杆及侧蜗杆三种,其传动比范围一般为i:10—70。

设计时应尽可能选用下置蜗杆的结构,以便于解决润滑和冷却问题。

蜗杆—齿轮减速器

这种减速器通常将蜗杆传动作为高速级,因为高速时蜗杆的传动效率较高。

它适用的传动比范围为50—130。

减速器传动比的分配

由于单级齿轮减速器的传动比最大不超过10,当总传动比要求超过此值时,应采用二级

或多级减速器。

此时就应考虑各级传动比的合理分配问题,否则将影响到减速器外形尺寸的大

小、承载能力能否充分发挥等。

根据使用要求的不同,可按下列原则分配传动比:

(1)使各级传动的承载能力接近于相等;

(2)使减速器的外廓尺寸和质量最小;

(3)使传动具有最小的转动惯量;

(4)使各级传动中大齿轮的浸油深度大致相等。

减速器的结构

图示为单级直齿圆柱齿轮减速器的结构,它主要由齿轮(或蜗杆)、轴、轴承、箱体等组成。

箱体必须有足够的刚度,为保证箱体的刚度及散热,常在箱体外壁上制有加强肋。

为方便减速器的制造、装配及使用,还在减速器上设置一系列附件,如检查孔、透气孔、油标尺或油面指示器、吊钩及起盖螺钉等。

2.1减速器的研究状况

七十年代中期以来,随着冶金、矿山、化工、水泥等各行业的发展,对设备的性能要求越来越高,生产规模的进一步扩大和自动化程度的提高,同时要求环境噪声有所降低,对其传动系统提出了高承载能力、高寿命、低噪声等高要求,从而促使减速器的发展和更新。

我国从七十年代末开始研究通用硬齿面齿轮减速器,于86年完成标准产品的设计,制订了以《圆柱齿轮减速器》(ZBJ19004-88)为代表的新一代减速器标准。

国内的减速器多以齿轮传动、蜗杆传动为主,但普遍存在着功率与重量比小,或者传动比大而机械效率过低的问题。

另外,材料品质和工艺水平上还有许多弱点,特别是大型的减速器问题更突出,使用寿命不长。

国内使用的大型减速器(500kw以上),多从国外(如丹麦、德国等)进口,花去不少的外汇。

20世纪70-80年代,世界上减速器技术有了很大的发展,且与新技术革命的发展紧密结合。

其主要类型:齿轮减速器;蜗杆减速器;齿轮—蜗杆减速器;行星齿轮减速器。

在机械传动基础件中,齿轮减速器占有非常重要的地位,其产品水平和质量对机械产品有着重大的影响。

目前国内外齿轮减速器的发展趋向为,产品制造水平进一步精密化,

承载能力进一步得以提高,各种不同系列产品之间的模块化互换程度越来越高,这对系列产品的大批量生产提供了便利,也为产品的进一步扩展留下了空间。

目前国际上几大典型的传动基础件公司均拥有独具特色的模块化产品组合体系和极其丰富的产品系列,产品销售网络遍布全球

2.2减速器的发展趋势

1、高水平、高性能。

圆柱齿轮普遍采用渗碳淬火、磨齿,承载能力提高4倍以上,体积小、重量轻、噪声低、效率高、可靠性高。

2、积木式组合设计。

基本参数采用优先数,尺寸规格整齐,零件通用性和互换性强,系列容易扩充和花样翻新,利于组织批量生产和降低成本。

3、型式多样化,变型设计多。

摆脱了传统的单一的底座安装方式,增添了空心轴悬挂式、浮动支承底座、电动机与减速器一体式联接,多方位安装面等不同型式,扩大使用范围。

2.3课题科学意义

减速器是一种由封闭在刚性克体内的齿轮传动蜗杆传动或齿轮蜗杆传动所组成的独立部件,常用在动力机与工作机之间作为减速的传动装置。

它是一种相对精密的机械,使用它的目的是降低转速,增加转矩。

减速器在原动机和工作机或执行机构之间起匹配转速和传递转矩的作用,而且由于结构紧凑效率高、传递运动准确可靠、使用维护简单并可成批生产在现代机械中应用极为广泛。

3 总结

随着国内变速器市场的发育成长,变速器产品型谱逐步细化,产品的针对性越来越强,因此在保证现有变速器生产和改进的同时,要充分认识到加入WTO后良好的合作开发机遇,取长补短,同时更应认识到供方、买方、替代者、产品竞争者的巨大压力。

要紧跟各行业向高档、高技术含量和智能化方向发展的趋势,要紧跟地板化、绿色环保化的发展方向,开发和生产具有自主知识产权、适合我国国情变速器,具有良好的发展前途。

《机械工程学报》ISTICEIPKU-2011年7期梁锡昌吕宏展LIANG XichangL(U) Hongzhan

《中国机械工程》ISTICPKU-2007年9期魏效玲张亚春张艳伟Wei XiaolingZhang Y achunZhang Y anwei 《煤矿机械》PKU-2008年1期谢方伟李炳文XIE Fang-weiLI Bing-wen

《机械工程学报》ISTICEIPKU-2011年7期梁锡昌吕宏展LIANG XichangL(U) Hongzhan

《装备制造技术》-2005年4期顾航GU Hang

[8]《机械设计基础》,陈立德主编.北京:高等教育出版社,2007

朱淑萍. 机械加工工艺及装备北京:机械工艺出版社,2007

[7] 周明衡.减速器手册选用[M].北京:化学工业出版社, 2002-6-1.

王宁,王兴权等. 基于Pro/E减速器的虚拟装配及运动仿真[J]. 新技术新工艺,2008年3期.

[1] 安美玲,孙伟. 基于Pro/E的减速器参数化建模与运动仿真[J].机械研究与应,2009,22(2)

[9] 陈秀宁.机械优化设计[M].浙江:浙江大学出版社,2002

[10] 银金光,王洪.机械设计基础[M]. 北京:科学出版社,2005,08.

P.Mazumdar Industrial drives and speed reducers technology and mindset Iron & Steel Review 1999, 42(8)

Rajput R K. Elements of Mechanical Engineering. Katson Publ. House,1985.。