w50PCB 缩锡不良改善报告

失效分析案例--PCB上锡不良缺陷分析

PCB上锡不良缺陷分析

一、样品描述

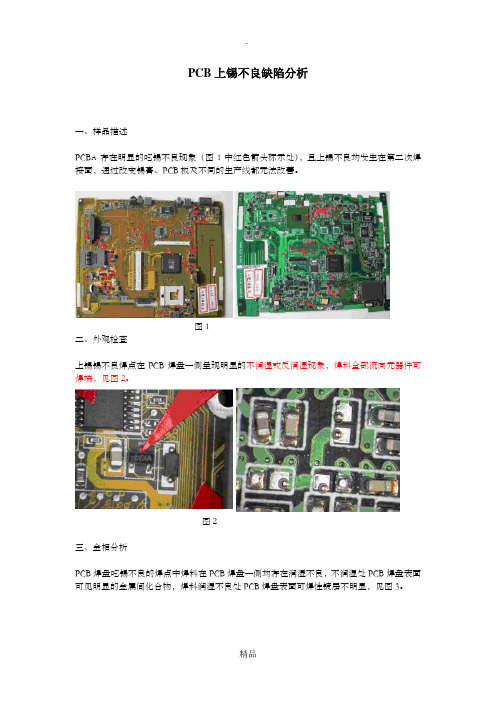

PCBA存在明显的吃锡不良现象(图1中红色箭头标示处),且上锡不良均发生在第二次焊接面,通过改变锡膏、PCB板及不同的生产线都无法改善。

图1

二、外观检查

上锡锡不良焊点在PCB焊盘一侧呈现明显的不润湿或反润湿现象,焊料全部流向元器件可焊端,见图2。

图2

三、金相分析

PCB焊盘吃锡不良的焊点中焊料在PCB焊盘一侧均存在润湿不良,不润湿处PCB焊盘表面可见明显的金属间化合物,焊料润湿不良处PCB焊盘表面可焊性镀层不明显,见图3。

图3

四、分析结论

PCB焊盘的可焊性镀层厚度不均匀,局部位置的可焊性镀层偏薄,在经过一次回流焊接后,锡铅可焊性镀层与PCB Cu焊盘之间形成合金,降低了PCB焊盘的可焊性。

可焊性降低最终引起上锡不良。

如有侵权请联系告知删除,感谢你们的配合!。

上锡不良分析改善报告

Page 5

改善对策(原因分析 二、原因分析&改善对策 原因分析) 原因分析 改善对策 原因分析)

1. 对其异常位置进行金厚和镍厚,金厚度测试(以1.5*1.5PAD测量)MI要求金厚 1-3u“镍厚100-300U”.结果如下:

序号 1 2 3 4 5 6 7 8 AU 2.05 2.13 2.13 2.34 2.05 2.14 1.31 1.26 NI 132.6 129.0 144.7 148.6 140.4 141.8 247.6 262.6

结果:其上锡不良拒焊主要在金表面,金层未融溶,同时金表面可目视可见水迹 印,在焊盘小孔边缘可见金面异色发红情形。

Page 10

改善对策(原因分析 二、原因分析&改善对策 原因分析) 原因分析 改善对策 原因分析)

5.现场跟进客户端SMT生产,SMT IR炉温设置高温断为275℃,设置温度与实际 炉温差异在1℃以内,实际温度曲线与标准温度曲线相符,过程无掉温的异常情 形,可排除为SMT温度不足导致的上锡不良情形;

固定专人、戴无硫手套检板

保持做桌面清洁干净

全流程戴手套作业

Page 15

四、改善对策

②每日当班早会宣导教育《基板十禁止》提升作业员品质意识,并由当站主管做监 督。 十禁止规范

4.作业方法 作业方法 ①维修刷镀后之板100%进行清洗干净后,增加由OQC抽检OK才可入包装,保障 清洗效果可监控。 清洗后OQC抽检

改善对策(原因分析 二、原因分析&改善对策 原因分析) 原因分析 改善对策 原因分析)

1. 对焊锡不良Pcb焊锡实验,将板子上裸露的焊盘进行全白橡皮擦拭后,结果如 下:

结果:焊锡正常,上锡饱满,排除镍金镀层不良。

Page 8

smt pcb过炉后涨缩改善报告

smt pcb过炉后涨缩改善报告

为了查明SMT换线时间超标(30分钟/次)的根本原因,并为时间改善找到更明确的方向和需要改善的节点,从而减少SMT损耗时间,提高生产效率。

目前SMT换线时间和次数现状调查:(20XX年20周至22周)。

2.1、SMT总体平均换线时间=40分钟。

2.2、SMT换线时间和换线次数:(时间:分钟)。

2.3、通过三周的数据分析结果,我司SMT目前换线现状如下:

1)平均每一次换线时间40分钟左右。

(公司暂定平均换线标准时间: 45分钟/次)。

2)平均每周换线总次数32次。

3)平均每周换线损失总时间:1280分钟= 21.3H。

4)平均每天换线损失总时间:21.3H/6天= 3.6H。

5)平均每天每条线损失时间:3.6H/3条=1.2H。

按每天生产11H,占了总生产时间:1.2/11=11%。

6)平均每天每条线转线次数: 32次/6天/3条=2次。

2.4、目标换线时间因是: 30 分钟/次,开始结果公司实际情况,进行“smt pcb过炉后涨缩改善”。

印刷电路板焊锡常见问题及解决方案

印刷电路板焊锡常见问题及解决方案印刷电路板的焊锡作业永远有不良焊点的问题存在,而这种问题曾出不穷,似乎永远都会有新问题出现应接不暇,因此我们整理出一些规,可做为找出问题所在依据。

PCB板上的问题常是由焊锡作业中造成的,但在确定是焊锡作业造成问题以前,应先考虑其他各种因故,再考虑焊锡作业,焊锡作业之间题大多出在材料的变化及操作条件改变,我们整理出下列最常见的问题焊点,如锡尖、不沾锡、锡点过大、绿漆上有锡丝、白班、锡孔等。

1、沾锡不良*这种情况是不可接受的缺点,在焊点上只有部分沾锡,如果是在裸铜面上焊接,可看到某些完全不同的现象,很容易分辨出来。

分析其产生原因及改善方式如下:*外界的污染物如油、脂、臘等,此类污染物通常可用溶剂清洗。

些类污染物有时是在印刷助焊剂时沾上的,可用打磨方式支除,但必须非常小心,不可残留打磨粉末在表面。

*Silicon Oil通常用于脱模及润滑之用,常会在PCB板及零件脚上发现,而SiliconOil等要非常小心,如使用SiliconOiL当作抗氧化油,亦常会发生问题因为SiliconOil会蒸发SiliconOil 会蒸发,沾露在PCB板上而造成沾锡不良。

*严重氧化,通常是由于宁存状况不佳或PCB板制程上有问题,发生严重氧化后,助焊剂是无法去除的,因些出现沾锡不良。

氧化轻微两次焊锡可解决此问题。

*涂敷焊剂方式不正确,造成原因为发泡气压不稳定或不足,致使*泡沫高度不稳或不均匀而使PCB板部份无法涂敷上助焊剂。

焊锡时间不足或温度不够,会造成沾锡不良,因为熔锡需要足够的温度及时间于元件脚和PCB接触,才能形成良好的焊点。

2、局部粘锡不良些种现象与粘锡不良相似,不同的是局部粘锡不良的情况,不会露铜面,只有薄薄的一会焊锡无法形成饱满的焊点,其形成原因于粘锡不良相似。

两次焊锡出许无法改善些状况,必须用焊锡剥除剂除去焊锡,重新清洁表面再做焊锡。

电镀时污染未清理干净,亦会产生局部沾锡不良,此类问题,宜送回PCB板厂家重新处理。

PCB线路板不良改善对策书

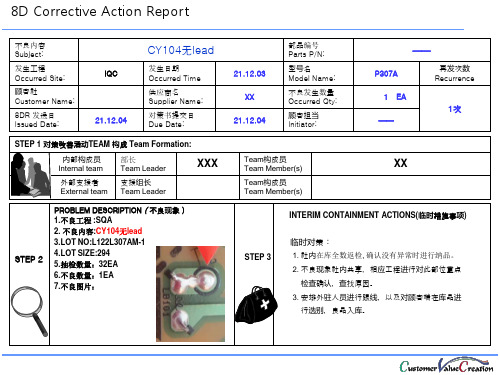

不良内容 Subject:

发生工程 Occurred Site:

顾客社 Customer Name:

8DR 发送日 Issued Date:

IQC 21.12.04

CY104无lead

发生日期 Occurred Time

供应商名 Supplier Name:

检查确认,查找原因。 3. 安排外驻人员进行跟线,以及对顾客端在库品进

行选别,良品入库。

Corrective Action Report

STEP 4 Possible Causes ▶ 原因 分析 : 1.对比不良图片,社内检讨分析: CY104无lead不良发生在手插工程。不良发生原 因为:流水线与波峰焊连接处偏移,造成PCB流动

对策书提交日 Due Date:

STEP 1 对策改善活动TEAM 构成 Team Formation:

内部构成员 Internal team

部长 Team Leader

XXX

外部支援者

支援组长

External team Team Leader

STEP 2ຫໍສະໝຸດ PROBLEM DESCRIPTION ( 不良现象 ) 1.不良工程 :SQA 2. 不良内容:CY104无lead

Sign Off(署名)

态进行重点确认。 PM人员对流水线与波峰焊连接处进行调整。 STEP7

效果把握 检查人员对此不良进行重点确认。

4.检查人员对此不良现象进行重点检查确认。

Effect valuation(针对改善事项的再现 Test 结果) 改善效果:正在进行中

STEP 8 Approved By(承认者_品质Team长以上): XX

PCB涨缩不良现象及改善措施

PCB涨缩不良现象及改善措施PCB(Printed Circuit Board,印刷电路板)在电子设备制造中起着至关重要的作用。

然而,由于材料和环境的影响,PCB可能会出现涨缩不良的问题。

本文将探讨PCB涨缩不良的原因以及改善措施,以帮助读者更好地理解和解决相关问题。

一、PCB涨缩不良的原因1. 材料热膨胀系数不匹配PCB的主要材料包括导电层、外层热固性树脂、内层介质层等。

这些材料由于温度变化会存在不同程度的热膨胀,如果它们的热膨胀系数不匹配,就会导致PCB出现涨缩不良的问题。

2. 焊接温度不均匀在PCB制造过程中,焊接是一个关键步骤。

如果焊接温度不均匀,某些区域的PCB可能会受热不均,导致局部涨缩不良。

3. PCB设计不合理PCB设计中考虑到材料的热膨胀以及温度变化对电路板的影响是十分重要的。

如果在设计阶段没有充分考虑这些因素,也会导致PCB涨缩不良。

二、改善PCB涨缩不良的措施1. 优化材料选择选择热膨胀系数匹配的材料对于解决PCB涨缩问题至关重要。

在选材时,要仔细研究材料的热膨胀系数,并确保它们与其他材料相匹配。

2. 控制焊接温度在PCB焊接过程中,确保温度均匀分布是关键。

可以通过提高焊接设备的精度和稳定性,采用均热设计等方式来实现温度的均匀控制,减少PCB的局部涨缩不良。

3. 合理的PCB设计在PCB设计过程中,应充分考虑材料的热膨胀系数以及温度变化对电路板的影响。

可以采用增加焊盘面积、减小板厚度等设计技巧,以提高PCB的涨缩性能。

4. 精确的温度控制在实际使用中,对PCB的温度进行精确控制也能够有效改善涨缩不良的问题。

可以采用温度传感器和自动控温装置等技术手段,确保PCB始终处于适宜的工作温度范围内。

5. 定期检测和维护定期检测PCB的涨缩情况,及时发现并解决问题,对于维护PCB的稳定性和可靠性非常重要。

可借助扫描电镜等设备对PCB进行全面的检测,以了解其状况并制定相应的维护计划。

结论PCB涨缩不良是在电子设备制造中常见的问题,但通过选材、焊接温度控制、合理的PCB设计、精确的温度控制以及定期检测和维护等改善措施,可以降低PCB涨缩不良的发生率,提高PCB的稳定性和可靠性。

PCB品质改善报告

现场作业员不规范的 检板方式,检板时板 角与板面摩擦碰撞,

造成刮伤。

放板框内摆放凌乱, 且珍珠棉未完全填满 空隙,造成搬运时板 倒刮伤。

改善作业方式,将待 检板放在L架上,取板 时,呈“V”型拿取。

放板框内的板子需正确摆 放,珍珠棉必须填满框内剩 余空隙,防止板倒刮伤。

作业员将盖板在基板 上拖动,导致板面刮 伤。

对位时有用目镜 确认

OK

20

不良原因

可能原因 Item

底片定位胶带没有粘 性

7

底片上的Pin没有套 入板子,人员赶气会 导致偏移 8

确认结果

描述

判定

人员有按要求每 20片更换一次 胶带的动作

OK

人员没有在套 pin后进行再次 确认

NG

21

流出分析

不良现象不明显,FQC作业员的漏失导致不良流出

22

电测

无铅OSP

成品检验

包装

30

改善对策

FQC电视屏幕上播放近期客诉,增加检验员对此不良的重视。对检验员进行教育倡导,检查此 曝偏不良。

31

Thank – You!

32

上盖板先对准(以防呆 PIN为水平线的)三个 孔,然后垂直放下板子.

改善前

相关图片

改善后

12

13

问题描述

P/N

Defect Name

防焊曝偏

1-887-459-21 1-887-460-21

对地短路 对地短路

对地短路

Defect photo

Failure D/C 200721

200810 200924 201005

改善对策

短期措施

将底片对位的开窗从6个改为8个,增加底片与板子的粘合度,避免底片偏移造成防焊曝偏

焊接不良改善报告

報 告 大 綱

一﹑改善背景 二﹑問題分析 三﹑改善歷程 四﹑改善績效 五﹑標准化及推廣應用 六﹑手法匯總 七﹑改善心得

一:改善背景

在生產H機種時中用Hot bar機台焊接天பைடு நூலகம்,出現較 多空焊(見下圖),虛焊不良,虛焊不良流到BT,WIFI 測試 工站引起高頻發射與接收不良,不良率高达60%,改善势 在必行!

6

7 8

2

2 2

1

2 2

2

1 2

1

1 2

三:改善歷程

C.根據參數設定選擇進行實驗驗證的結果如下:

Para Item

A

1 1 1 1 2 2 2 2

B

1 1 2 2 1 1 2 2

C

1 2 1 2 1 2 1 2

D

1 2

Force (kgf)

1.6 1.8

1 2 3 4 5 6 7 8

2

1 2 1

1.2

A 1 2

B 1 2

C 1 2

D

三:改善歷程

E.以下是A.B.C.D四個參數之間的主因效果分析

Main Effects Plot (data means) for force

2.4 2.2 2.0 1.8 A B

Mean of CP

1.6 1 2.4 2.2 2.0 1.8 1.6 1 2 1 2 C 2 1 D 2

Audio NG 20 4.7 97.2

Other 12 2.8 100.0

Percent

Count

三:改善歷程

1.為驗證Hot bar機台的焊接品質,故運用DOE法評 估Hot bar機台的焊接可行性:

WIFI Antenna

PCB上件缩锡分析报告

ENIG

SEM-3000倍-1

SEM-3000倍-3

從SEM上可見:局部上錫部位鎳層结构正常,無腐蝕刺人現象,并且Cu/Ni/Sn層 之間IMC結构良好;

FENGYI TRADING (SHENZHEN) CO.,LTD

11

1.6上锡不良处切片SEM

切片位置

Ni Cu

SEM-3000倍-1

ENIG

ENIG

FENGYI TRADING (SHENZHEN) CO.,LTD

27

06IT36158板缩錫分析報告

主管:

會簽:

經辦:

丰鎰貿易(深圳)有限公司

2007/10/11

問題描述

10月10日客戶羅技公司投訴06IT36158料號上件時有缩錫現象, 不良率 30/1000=3%,周期為3406, 不良現象見下圖:

ENIG

現象-1 現象-2 FENGYI TRADING (SHENZHEN) CO.,LTD

Ni Cu

從SEM上可見:上錫不良部位切片后側 面觀察表面平整光滑﹐鎳層结构正常,無 腐蝕現象;

SEM-3000倍-2

FENGYI TRADING (SHENZHEN) CO.,LTD

12

1.7.縮錫処切片觀察--立碑效应剖解

SEM-1000倍

Sn 元件

SEM-3000倍

Ni

立碑(Tombstone) 效应引起裂痕

2004/10/29 上午 11:26:26

Spectrum processing :

Processing option : All elements analyzed (Normalised)

Element PK Ni K Totals

PCB镀锡抗蚀不良异常改善报告

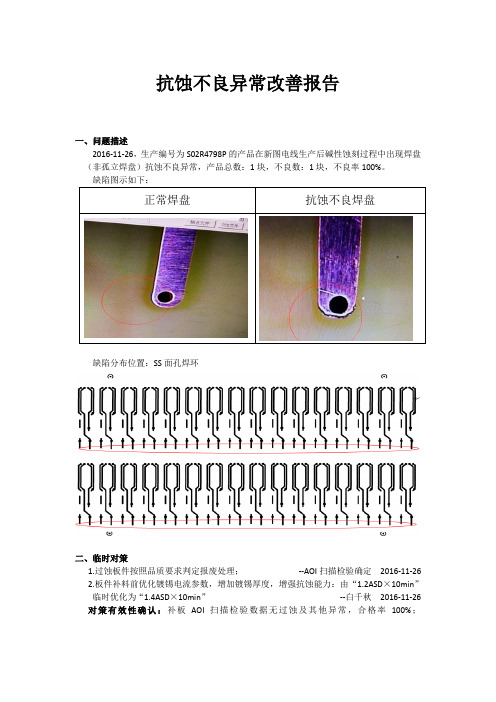

抗蚀不良异常改善报告一、问题描述2016-11-26,生产编号为S02R4798P的产品在新图电线生产后碱性蚀刻过程中出现焊盘(非孤立焊盘)抗蚀不良异常,产品总数:1块,不良数:1块,不良率100%。

缺陷图示如下:正常焊盘抗蚀不良焊盘缺陷分布位置:SS面孔焊环二、临时对策1.过蚀板件按照品质要求判定报废处理;--AOI扫描检验确定2016-11-262.板件补料前优化镀锡电流参数,增加镀锡厚度,增强抗蚀能力:由“1.2ASD×10min”临时优化为“1.4ASD×10min”--白千秋2016-11-26 对策有效性确认:补板AOI扫描检验数据无过蚀及其他异常,合格率100%;三、原因分析1.生产信息查询:①2016-11-26生产,镀锡电流参数1.2ASD×10min,镀锡缸号:7#②生产Mapping:查询异常产品前后嫌疑批次,AOI扫描检验数据无过蚀刻异常,故可以排除镀锡药水及碱性蚀刻线药水的异常。

2.抗蚀不良重现实验&层别对比测试实验流程:①投料工艺试板(以S02R4798P资料为模板)3块生产至图形电镀前暂停;②指定新图电线生产,以0.8ASD×10min、1.2ASD×10min、1.4ASD×10min三种镀锡参数分别生产(1块/挂,共3挂);③9点发测量抗蚀不良位置(SS面)锡厚;④碱性蚀刻后送至AOI扫描,确认并记录扫描和检验数据。

实验结果如下表:(层别对比镀锡参数、锡厚、锡缸号的关系)项目板号镀锡参数理论锡厚(um)实测锡厚(um)锡缸AOI扫描图示对比1 0.8ASD×10min 3.8 4.255 8# 报点:3过蚀:02 1.2ASD×10min 5.1 2.133 7# 报点:22过蚀:203 1.4ASD×10min 6.65 4.983 7# 报点:4过蚀:0从实验结果可得,①编号1和3板件蚀刻后无过蚀异常,编号2板件存在过蚀刻异常;②1号板件爱你锡厚比理论锡厚大0.455um,2号板件锡厚比理论锡厚小2.97um,3号板件锡厚比理论锡厚小1.67um;③比理论锡厚小的板件在同一锡缸(7#锡缸)生产。

pcb品质改善报告范文

pcb品质改善报告范文一、前言。

大家好!咱们今天来唠唠咱PCB(印刷电路板)的品质改善这档子事儿。

PCB这玩意儿就像是电子产品的骨架和神经系统,要是它出了岔子,那整个电子产品都得跟着闹脾气。

最近咱在这方面遇到了些问题,不过别担心,咱们已经在努力改善啦。

二、问题描述。

# (一)短路问题。

1. 现象。

就像电路里突然来了两个调皮的小鬼,不该搭在一起的线路,它们偏偏凑一块儿了,这就造成了短路。

在我们检查的一批PCB板中,有好几块都出现了这种短路的情况,有的是在小元件之间的线路短路,有的则是在大的线路网络之间出了问题。

2. 影响。

这短路可不得了啊,就像交通堵塞一样,电流本来应该规规矩矩地在自己的线路上跑,这一短路,整个电路就乱套了。

导致用了这些PCB板的产品要么开不了机,要么就出现各种奇怪的故障,像屏幕乱闪啊,功能错乱之类的。

# (二)开路问题。

1. 现象。

跟短路相反,这开路就像是道路中间突然断了一截,电流走到这儿就没路可走了。

在一些PCB板的边缘或者是经过一些过孔的地方,线路就这么莫名其妙地断开了。

2. 影响。

这就好比快递员(电流)送包裹(电信号),半路上遇到个断桥,包裹送不到目的地,那产品的某些功能就没法正常工作了。

比如说,本来应该有声音输出的,结果因为开路,就成了个哑巴产品。

# (三)焊接不良。

1. 现象。

你看那焊接点,就像是建筑的根基,要是根基不牢,房子就摇摇欲坠。

我们发现有些焊点就像没吃饱饭似的,锡量少得可怜,有的则像是得了肥胖症,锡堆得太多,还有些焊点就像是歪瓜裂枣,形状不规则,歪歪扭扭的。

2. 影响。

焊接不良的话,元件就不能很好地和PCB板连接起来。

就像人和人之间拉手,如果拉得松松垮垮的,肯定不能齐心协力干事儿。

在电子产品里,这就会导致元件松动,接触不良,信号传输不稳定,产品性能大打折扣。

三、原因分析。

# (一)设计方面。

1. 线路布局有时候就像城市规划一样,要是规划得不合理,就容易出乱子。

焊锡不良改善报告

二.焊锡不良具体分析步骤:微切片观察(P5)

◆切片对比分析:切片观察金焊锡不良位置,未发现有黑镍现象,但是过炉后 上锡不良焊盘金层未完全熔化(见下图)

上 件 板 金 镍 层 对 比 确 认

表面呈 现黑色

焊(P7)

◆EDS分析: 未发现PCB表面有油墨及其他特殊物质(见下图)

五. 焊锡不良SMT工序建议内容

PCBA不良现象

影响因素推测

建议改善项目

退回之PCB焊盘微切片发 过炉后导致,推测双面 对二次贴片进行时限, 现有变色化现象. SMT,贴完一面后存放 对现场存放环境进行管 时间过久或者环境潮湿 控,建议不上件时可以 导致。 采用PE膜缠绕进行保护。

备注:重点注意事项,拿板戴手指套;退洗产品需及时清洁作业,不可存放 过久。尾数包装产品不可裸露空气超72H.

智恩电子(大亚湾)有限公司

TEAN ELECTRONIC (DA YA BAY) CO.,LTD.

205*032 焊锡不良分析报告

制作:全刘洋 审核:胡烈文 日期:2016-1-22

一.问题描述:(P1)

我司生产的,客户贴片中出现焊锡不良板子 ,为提升品质,故对客户退回之 PCBA进行分析。 1. 料号:205*032 2.发生地点: SMT 3.不良项目:焊锡不良(SMT)

E D S 分 析

o含 量较 高

主要成分如下:Au / Ni / Cu属于PCB焊盘本身成分;O,有氧化现象,结 合EDS分析,我们判定为板子金面有受到污染。(见下页可能原因)

四. 焊锡不良PCB制程需要改善注意事项

工序 测试

内容

带棉布手套测试作业,避免汗渍等沾上板面。 (见右图)

图片

FQC

1.存放干燥区域,对应现场裸放超过24H的, 入库前全部重新水洗。 2.修理品出烤箱后,需重新清洁水洗。 3.尾数等,需要包装后存放。 超过6个月需要烘烤水洗后方可使用(见右图)

不良改善分析综合能力

不良改善分析综合能力

异常信息描述:

终端客户KM退机功能性不良1台,退回后经初步分析发现为PCB 焊盘上锡不良导致,从不良现象来确认,该Pad没有锡,而Pad上面的元件脚确认上锡良好。

原因分析,改善对策(原因分析),从异常的分布情况来看,异常发生在板边的位置,且只有相邻的2个Pad有异常,从异常Pad的上锡情况来看,此Pad完全没有上锡,其锡膏全部在零件脚上,金面没有和锡膏融合。

库存在途请客户协助确认是否有存量;从我司分析结果来评估,此不良为偶发性不良,且目视检查可以捡出,故此板请客户端继续上线使用,我司跟进上线结果。

pcb连锡改善措施

PCB连锡改善措施1. 引言PCB(Printed Circuit Board,印刷电路板)是电子产品中不可或缺的组成部分,而连锡是PCB制造过程中常用的一种焊接方式。

连锡的质量直接影响着PCB的可靠性和稳定性。

本文将探讨PCB连锡存在的问题,并提出改善措施,以提高PCB的质量和可靠性。

2. PCB连锡存在的问题在PCB制造过程中,连锡可能存在以下问题:2.1 连锡不良连锡不良是指焊点的质量不符合要求,可能出现焊接不牢固、焊点开裂等问题。

连锡不良可能导致电子产品在使用过程中出现故障,影响产品的可靠性。

2.2 连锡过多或过少连锡过多或过少都会对PCB的性能产生负面影响。

连锡过多可能导致电路板之间短路或电路信号干扰,而连锡过少则会影响焊点的可靠性和导电性能。

2.3 连锡不均匀连锡不均匀是指焊点的分布不均匀或焊锡层厚度不一致。

连锡不均匀可能导致焊接点的电阻不稳定,影响电路的正常工作。

3. PCB连锡改善措施为了解决上述问题,可以采取以下改善措施:3.1 优化焊锡工艺优化焊锡工艺是改善连锡质量的关键。

可以通过以下方式来优化焊锡工艺:•选择合适的焊锡材料:根据PCB的需求,选择合适的焊锡材料,确保其熔点和流动性适宜。

•控制焊接温度:合理控制焊接温度,避免焊锡过热或过冷,以保证焊点质量。

•控制焊接时间:控制焊接时间,避免焊接时间过长或过短,确保焊锡能够充分融化和流动。

•优化焊锡方式:根据PCB的特点和要求,选择合适的焊锡方式,如手工焊接、波峰焊接或回流焊接等。

3.2 引入自动化设备引入自动化设备可以提高焊锡的一致性和稳定性,减少人为因素对焊锡质量的影响。

自动化设备可以实现焊锡的精确控制和高效生产,提高生产效率和产品质量。

3.3 加强质量控制加强质量控制是改善连锡质量的重要手段。

可以采取以下措施来加强质量控制:•建立完善的质量管理体系:制定并执行严格的质量管理流程和标准,确保每个环节都符合质量要求。

•进行严格的质量检测:引入先进的检测设备和技术,对焊锡质量进行全面检测和评估,及时发现和解决问题。

PCB上件缩锡分析报告

ENIG

FENGYI TRADING (SHENZHEN) CO.,LTD

25

4.相關建議

1.锡扩散性不良与板子表面清洁状况有很大关系﹐在加强 板面清洁度后对散锡会有所帮助; 2. 应特别关注沉金板从化金到上件的各个站点,保证金 面不受外界异常元素的污染,如化金后處理綫,成型 后處理綫的保養等; 3. 注意化金板的存放环境,避免在酸鹼環境下存放.

2004/10/29 上午 11:26:26

Spectrum processing :

Processing option : All elements analyzed (Normalised)

Element PK Ni K Totals

Weight% 6.76 93.24 100.00

Atomic% 12.08 87.92

金厚(u”) 2.91 3.05 3.11 3.09

ENIG

4

5

平均

188.9

194.1

3.14

3.06

结论:客戶金鎳厚度要求為Ni:>150u”,Au:>2u”,故空板的金鎳厚度均在正常范 围内。测试数据为泉镒兴公司提供

FENGYI TRADING (SHENZHEN) CO.,LTD

16

2.1同周期正常庫存板金面SEM

切片分析

SEM 無縮錫処切片無腐蝕

See page 11

縮錫処有 立碑效應

See page 13

晶格&P%分析正常 縮錫処金面C,O含量高

See page 9,10 See page 7,8

清洗后金面C含量變少

縮錫不良板

清洗后EDS+重新漂錫

See page 14

电路板PCB制造出现各种问题及改善方法精编版

电路板P C B制造出现各种问题及改善方法公司标准化编码 [QQX96QT-XQQB89Q8-NQQJ6Q8-MQM9N]电路板(PCB)制造出现各种问题及改善方法(一)一、电路板工程设计制作制作的基本步骤每一个PCB 板基本上都是由孔径孔位层、DRILL 层、线路层、阻焊层、字符层所组成的,在CAM350 中,每载入一层都会以不同的颜色区分开,以便于我们操作。

.导入文件首先自动导入文件(File-->Import-->Autoimport),检查资料是否齐全,对齐各层(Edit-->Layers-->Align)并设定原点位置(Edit-->Change-->Origin-->Datum Coordinate),按一定的顺序进行层排列(Edit-->Layers-->Reorder),将没用的层删除(Edit-->Layers-->Reorder)。

.处理钻孔当客户没有提供钻孔文件时,可以用孔径孔位转成Flash(Utilities-->Draw-->Custom,Utilities-->Draw-->Flash-->Interactive)后再转成钻孔(钻孔编辑状态下,Utilities-->Gerber to Drill);如果有提供钻孔文件则直接按制作要求加大。

接着检查最小钻孔孔径规格、孔边与孔边(或槽孔)最小间距(Analysis-->Check Drill)、孔边与成型边最小距离(Info-->Measure-->Object-Object)是否满足制程能力。

.线路处理首先测量最小线径、线距(Analysis-->DRC),看其是否满足制程能力。

接着根据PC 板类型和基板的铜箔厚度进行线径补偿(Edit-->Change-->Dcode),检查线路PAD 相对于钻孔有无偏移(如果PAD 有偏,用Edit-->Layers-->Snap Pad to Drill 命令;如果钻孔有偏,则用Edit-->Layers-->Snap Drill to Pad 命令),线路PAD 的Ring 是否够大(Analysis-->DRC),线路与NPTH 孔边、槽边、成型边距离是否满足制作要求。

PCB板产后不良总结

PCB板产后不良总结1、PCB板在使用中经常发生分层不良原因:(1)电路板生产厂家的材料或工艺问题;(2)pcb设计选材和铜面分布不佳;(3)电路板保存时间过长,超过了保存期,PCB板受潮;(4)线路板包装或保存不当,受潮。

优化方案:选择良好的包装,使用恒温恒湿设备进行储藏。

做好PCB的出厂可靠性试验,比如:PCB可靠性试验中的热应力测试试验,负责的pcb生产厂家是把5次以上不分层作为标准,在样品阶段和量产的每个周期都会进行确认,而一般的厂商可能只要求2次,而且几个月才会确认一次。

还有模拟贴装的IR测试也可以更多地防止不良品流出,这一般是优秀的PCB厂所必备的流程。

另外还有一点就是PCB板材Tg要选择在145℃以上,这样是比较安全的,深圳勤基电子在选用的生益,建滔板材基本都符合这个特点。

2、PCB板的焊锡性不良原因:放置的时间过长、导致板子吸湿,版面遭到了污染或者氧化,黑镍出现异常,防焊SCUM(阴影,防焊上PAD。

解决措施:选购时要严格关注pcb生产厂家的质量控制计划和对检修制定的标准。

比如说黑镍,这个需要看电路板生产厂家有没有化金外发,化金线药水浓度是不是稳定,分析频率是不是足够,是不是设置了定期的剥金试验和磷含量测试来检测,内部焊锡性试验是不是有良好执行等。

3、PCB板弯板翘原因:电路板厂家选材不合理,重工掌控不良,贮藏不当,操作流水线异常,各层铜面积差异明显,折断孔制作不够牢固等。

优化方案:把薄板用木浆板加压后再包装出货,以免以后变形,必要时加夹具在贴片上以防止器件过重压弯板子。

PCB在包装前需要模拟贴装IR条件进行试验,以免出现过炉后板弯的不良现象。

4、PCB板阻抗不良原因:PCB批次之间的阻抗差异性比较大。

优化方案:要求线路板供应商送货时附上批次测试报告和阻抗条,必要的时候要其提供板内线径和板边线径的比较数据。

5、防焊起泡/脱落原因:防焊油墨选用有差异,PCB板防焊过程有异常,重工或贴片温度过高引起。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

日期DATE: 2011.3.14

分析:从(切片图)结果分析,此次零件孔内吃锡不良主要为孔内气泡所致孔錫下陷,主要是由於插孔在焊錫

前孔內氣體未能完全排除而焊料已冷卻造成之下陷,主要分析方向:

A、有机污染物:基板与零件脚都可能产生气体而造成针孔或气孔、孔錫下陷,其污染源可能来自自动植件机或

储存状况不佳造成,需考慮PCB板面之前是否有污染(包括SMT污染物)及實際環境濕氣影響、波鋒焊的焊料有無

2、立即安排驻厂人员取板回厂分析,确认不良周期为1102-1104周,对凹錫不良位置做切片分析见根本原因分

析;

3、将客人端库存全数退回厂内,进行喷砂、重工OSP处理,同时进行相关重工试验,试验数据如附件;

4、从试验结果得知,以<條件四>上線50PCS,沒有凹錫不良現象,故建議客戶庫存板使用此條件上線生產,如

污染。

B、基板或锡膏吸湿:如使用较粗糙的钻孔方式(孔壁粗糙度过大),在贯孔处容易吸收湿气,焊锡过程中受到高

热蒸发出来而造成,若印膏后放置较久而吸入水份者,会出现孔内较大之空洞(如锡膏条件参数)

C、操作参数(温度、时间):錫溫是否過高及及實際板面溫度是否過低、預熱是否過低、速度是否過快、錫

的流動是否過快、焊接時間是否足夠等影響。

求在我司规范之内时,故有出现孔粗偏大状况出现,且钻针研次使用最大为研六,有较大孔粗风险。

序号4 暂时对策Implement Containment Actions

日期DATE: 2011.3.9

1、立即要求驻厂人员进行现场确认与分析,不良状况表现为个别孔有出现缩锡不良,不良位置于板边,对此

需做二次焊锡進行維修,維修OK;

2011年02月28反馈过波风焊后插件孔上锡有平锡不良; PCB JC61D3C01_C V1.0 绿色有LOGO SHLF 不良D/C:W1102、W1103、W1104 不良比率:20% 过两次回焊炉后过波峰焊,插件孔位个别孔上锡平锡,凹錫不良;(如附件不良图片)

1序、号切3片分析描:述原因Failure Analysis Define the Root Cause

日期DATE: 2011.3.14 日期DATE:

制作: 肖 維

审核: 杨辉

核准:杨耀果 表单编号:SH1-2Q-09-

01A

内部料号:H15504PN014A1

格式Format:8D

成立问题处理小组 USE TEAM APPROACH 开始日START DATE:

2011年02月28

专员TEAM

内部成员INTERNAL MEMBER

负责人(Leader)

杨辉

肖维 成员MEMBER

外部成员EXTERNAL MEMBER 方贞

2、导致零件孔内吃锡不良现从PCB板方面先行分析列出可能原因(鱼骨图分析)

3、因此次吃锡不良主要不良位置均位于板边DDR条位置,而板面等其它位置均无异常,且查核近期对应周期

1104周内OSP线无相关异常,若OSP异常则应表现为较大板面积异常,由此推测此次批量性凹锡不良(20%不

良)与OSP原因造成不良可能性很小,但不排除;

胜 宏 科 技(惠 州)有 限 公 司

Victory Giant Technology(HuiZhou)Co.,LTD

CLOSED LOOP CORRECTIVE ACTION PROBLEM SOLVING

客户CUSTOMER: 先冠

PCB JC61D3C01_C V1.0 绿色有LOGO SHLF

聂友军

序号1 客诉不良现象Customer Failure Description

日期DATE: 2011.3.14

2011年02月28日,在新兆电产线发现我司产品H15504PN014A1过DIP线后有缩锡现象;

序号2 问题描述Verification Describe the Problem

日期DATE: 2011條件生產,如出現不良,請客人進行維修處理,修理費用由我司承擔。

(同意后,我司將開出保證函!)

序号5 永久性矫正措施Implement permanent Correcrive Actions 日期DATE: 2011.3.14 由以上分析,如下主要针对孔壁粗糙度进行改善措施提供: 1、钻孔孔粗依客人要求管控小于1.0mil,要求IPQC,钻孔立即执行; 2、钻孔钻针使用研次要求,由最大研六钻针变更为最大研四钻针,保证钻针品质,防止孔粗过大现象发生; 3、IPQC首件针对孔粗进行严格管控,电镀站IPQC管控除正常参数外增加该系列料号排孔孔粗管控; 4、出货切片增加排孔切片,确认出货品质。

4、孔壁粗糙度过大,导致孔内吸湿上线后出现凹陷现象,从不良板切片观察,孔壁粗糙度有出现一定的超标

现象,故推測與此次凹錫不良與孔粗偏大造成的原因可能性;

5、查钻孔使用生产参数设定及管控数值,依孔壁粗糙度小于1.2mil管控,而贵司要求为小于1.0mil,超出客

户要求规格,該系列料號作业参数为现场普通板生产参数(见附件),由于此参数主要用于生产显卡或客户要

3、IPQC首件针对孔粗进行严格管控,电镀站IPQC管控除正常参数外增加该系列料号排孔孔粗管控; 4、出货切片增加排孔切片,确认出货品质。

序号6 有效性验证Verify Effectiveness of Actions

日期DATE: 2011.3.14

安排驻厂人员追踪客户端其他产品的上线品质

序号7 问题再发生预防措施Prevent measure 重新分析确认对策 序号8 结束日Completion agreed by customer