8D report50157爬锡不良报告

PCB化锡板拒锡异常客服报告8D

矫正预防报告

[客诉文件编号] :2007082101

图2

膜厚测量仪、金相显微镜(如图3)

图3

膜厚测量与切片比对图示如图4:

图4

图5

图7

测试方式:过plasma之光板过REFLOW后,印上锡膏再过REFLOW并确认其吃锡状况;

判定标准:吃锡面积≥95%

测试结果(吃锡图示如图8):

图8

,因此怀疑表面有污染物造成拒焊现象

、化锡制程为外包作业,对供应商进行稽核,发现化锡厂商还同时代工其他厂家化锡板时有增加硫脲(增加置换反应速率)的添加量,但因后段水洗循环量并未增加,造成表面酸残留

核准:林作舜审核:曾宪忠、官京伟制表:肖建峰。

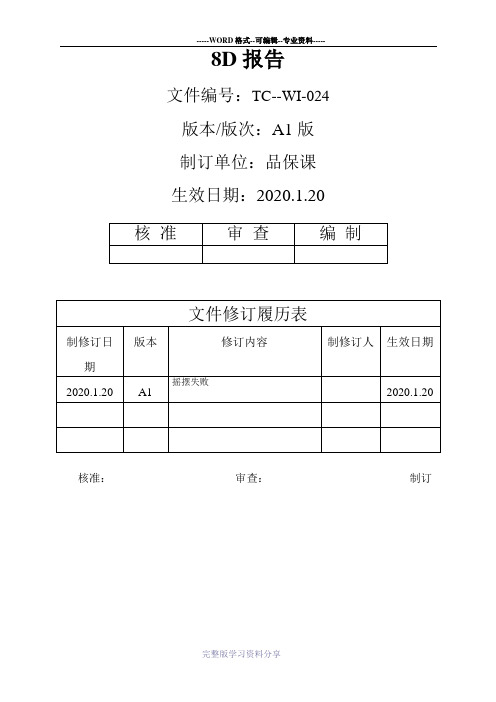

完整8D报告模板

8Dreport/Qualitycorrectiveactionreport质量改进报告编号:版本:产品名称客户名称客户型号CustomerNameProductNameCustomermodel工厂产品型号客户订单号日期码PositecmodelOrderno.Datecode合同编号合同数量异常发生日期ContractNo.QuantityComplaintdate发文部门异常信息来源要求完成时间DispatchedbyMessagefromRequiredcompletedateDISCIPLINE1:UseTeamApproach(建立解决问题小组)质量改进小组组长:质量改进小组成员:□产品工程师_______________________□研发工程师______________□品质工程师_______________________□制程工程师______________□采购工程师/SQE___________________□生产主管________________□其他_____________________________填写人:日期:DISCIPLINE2:DescribeTheProblem(问题描述)问题等级______类(填写AorBorC)□图片说明及详细信息描述:填写人:日期:DISCIPLINE3:ImplementAndVerifyContainmentAction(执行暂时对策)□返工/补充加工(QE/PE)□质量问题通知供应商(SQE或采购)□生产计划调整(QE)□(在线/在途/库存)零部件库存处理(PE)□通知客户/QA(公司QA或工厂QE)□国外产品处理(项目主管or品质经理)□其它相应措施说明:填写人:日期:第1页;共4页管理部门:品质部保存期限:三年【中PTA-0807-04-04】版本:DISCIPLINE4:DefineandVerifyRootCause(找出问题的真正原因)原因分析(责任部门填写)□设计缺陷/Designdefects□规格、标准缺陷/criteriondefects□工装设备缺陷/Equipmentdefects□检查判定缺陷(误判、错判)/Wrongverdict□制程及作业上缺陷(含料件)/Partsorassemblingdefects□模具、夹具缺陷/Fixturedefects□其他/Others具体说明/Describedindetail:□失效模式再现验证说明□改进失效验证说明附原因分析报告《》(插入附件,空白表单在下面连接内)填写人:日期:DISCIPLINE5:ChooseandVerifyPermanentCorrectiveAction(选择永久对策)相应措施进度及说明:具体内容责任人计划完成时间样品采购样品确认工程样机装配实验申请实验结果判断工装申请小批验证□ECR:(连接到文管中心下文件)□修模单:(连接到文管中心下文件)□其它填写人:日期:DISCIPLINE6:ImplementPermanentCorrectiveAction(执行及验证永久对策)□品质标准(品质人员提供,需明确清晰):□正向模式验证:□反向失效模式验证:实际完成情况确认人实际完成时间样品采购样品确认工程样机装配实验申请实验结果判断工装申请小批验证(工程人员提供正/反验证需包含详细数据,如实验申请号,验证结果等.)(品质)填写人:日期:(工程)填写人:日期:DISCIPLINE7:PreventRecurrence&Standardization(防止再发生措施及标准化)第2页;共4页管理部门:品质部保存期限:三年【中PTA-0807-04-04】版本:产品工程师PE:□ECN□BOM□PQC检指/培训□IQC检指/培训制程工程师:□总装工艺卡/装配人员培训品质工程师QE:□FQC检指/培训采购部SQE:□供应商培训□供应商检指□供应商检具□供应商工艺□供应商库存处理其它填写人:日期:DISCIPLINE8:CongratulateOurTeam(批量验证/团队激励)改善情况的追踪:□ECN□BOM□供应商培训□供应商检指□供应商检具□供应商工艺□供应商库存处理□IQC检指/检验结果□PQC检指/检验结果□FQC检指/检验结果□总装工艺卡□试验/检验考核结果填写人:日期:经办/draftedby:部门审核/checkedby:品质经理审核:批准/Approvedby:一、QC培训记录二、QC检指记录三、供应商方面培训、检指、检具、工艺、协议记录(插入相关支持文件)四、工艺文件备注:1.对异常问题或改进状态的描述要尽量有图片说明或详细的信息记录。

汽车产品不良8D改善报告

制作:电子科技有限 发出日期 公司 ***

*** ***

检验数量 不良数 不良率 2

回复日期 RTT7121A

异常类别: 材料 制程 ■ 成品 □ 其它

组员:---

图一 负责人/日期: ***

5D 改善对策: 1、对基座进行改模;改模后基座配合OK,无松动不良; 2、增加用除静电吹风机100%进行除渣后合盖,吹后无锡渣残留; 3、通过以上措施杜绝不良流出到客户处。 负责人/日期:*** 6D 效果认证: 待后续生产连续跟踪三批次验证 负责人/日期:*** 7D 防止再次发生对策: 一、针对此次不良,把不良图片制成看板用于员工教育训练; 二、水平展开检查相类似产品,排除隐患,及时进行改善处理。 负责人/日期:*** 8D (小组)总结: 重视过程品质控制,发现问题及时找出发生的原因并进行及时处理,将问题处理在萌芽状态。

8D 改 善 报 告

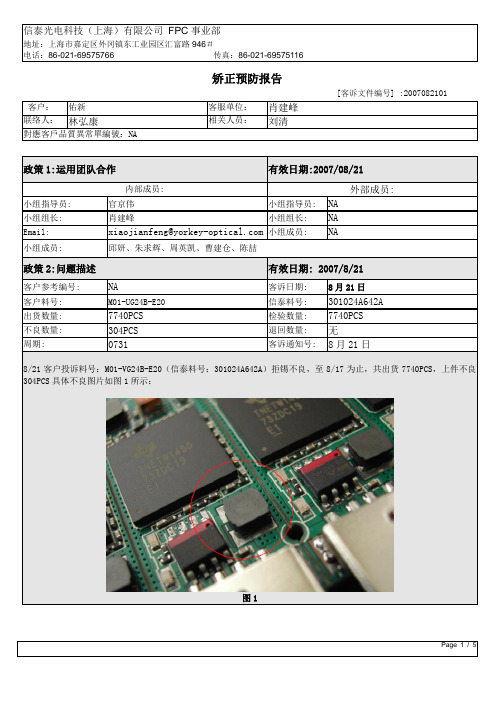

责任单位 发出单位 规格型号 1D 主导人:--2D 问题描述: 2019.2.22***收RTT7121A退样2只,不良现象分别是:6#样品因为基座松动而造成线圈断线;7#样品因 为锡渣而造成不动作。 3D 临时对策: 1.此款产品在制品已使用改模后基座,无松动不良; 2.同时增加用除静电吹风机100%进行除渣后合盖,无锡渣残留造成的不良。 负责人/日期:彭年胜 *** 4D 原因分析: 1.基座松动而造成线圈断线,经分析为基座尺寸偏小; 2.因为锡渣而造成不动作:经分析为产品全检后,合盖前内有锡渣残留,导致电性不良; 3.故造成不良流出到贵司。 2014-5-25

制程异常8D报告

.D4. Root Cause Analysis (不良原因分析): □ 人员 □客户 □ 制程

□ 其他( 设备)

D5.

Corrective and Preventive action (不良原因改善对策):

D6. Implemented Permanent Corrective Action:(确定执行之改善行动): 以上对策已经实施

Works odd No. 工单号

Defect QT'Y (CUT/CELL)

不良数量 Issue Date: 发生日期

Statistics good to the factory rework Date: 返工品预计到厂日期 D1. Problem Description(问题说明) :

D2. Team Member(小组成员): 製造部: 品保部:業務部 研发部: D3. Containment Action (立即对策):

报告处理单 e Action Report

开立单位: 品保部

签名:

பைடு நூலகம்

签名:

签名:

负责单位:

立即执行日期: 预计完成日期: 立即执行日期: 预计完成日期: Remark(备注)

〔 〕Close No order in a month (两个月无定单,可以完结) Approved By: 核 准:

返工确认: 〔 〕Effective,Close (此改善行动有效,可以完结) Reported By: 作 成: 〔 〕Invalidation,See Attachment. (此改善行动无效,需重新进行改善行动,报告见附页) Checked By: 审 核: 〔 〕Close No order in a month (两个月无定单,可以完结) Approved By: 核 准:

品质8d报告范文

品质8d报告范文8D报告范文。

一、问题描述。

在生产过程中,我们发现了一些质量问题。

具体表现为产品在使用过程中出现了频繁的故障,导致了客户的投诉和退货。

经过调查,发现这些问题主要集中在产品的电路板和连接器上,存在着焊接不良和接触不良的情况。

二、建立团队。

为了解决这些问题,我们组建了一个跨部门的团队,包括生产、质量、工程和供应链等相关部门的人员。

团队成员具有丰富的经验和专业知识,在解决类似问题方面有着较高的能力。

三、问题分析。

经过团队的分析,我们发现焊接不良和接触不良主要是由于生产过程中的操作不当和设备故障所导致的。

同时,我们还发现了一些设计上的缺陷,也是导致产品故障的原因之一。

四、立即采取措施。

针对焊接不良和接触不良的问题,我们立即采取了一系列的措施。

首先,我们对生产工艺进行了调整,加强了对操作人员的培训,确保他们能够正确地操作设备和工艺。

其次,我们对设备进行了维护和检修,确保设备的正常运转。

同时,我们还对产品进行了全面的检测和筛查,及时发现并解决了存在的问题。

对于设计上的缺陷,我们也立即进行了修改和完善,确保产品的质量能够得到提升。

五、根本原因分析。

通过8D方法,我们对问题的根本原因进行了深入的分析。

我们发现,焊接不良和接触不良的问题主要是由于工艺和设备的不稳定性,以及设计上的缺陷所导致的。

同时,我们也发现了一些管理上的不足,导致了问题的长期存在。

六、制定长期措施。

为了解决这些问题,我们制定了一系列的长期措施。

首先,我们对生产工艺进行了全面的调整和优化,确保工艺的稳定性和可控性。

其次,我们对设备进行了全面的升级和改造,提高了设备的稳定性和可靠性。

同时,我们还对产品的设计进行了全面的改进,确保产品的质量能够得到提升。

在管理上,我们也加强了对生产过程的监控和管理,确保问题的及时发现和解决。

七、验证长期措施的有效性。

为了验证长期措施的有效性,我们进行了一系列的试验和检测。

经过一段时间的运行,我们发现产品的质量得到了显著的提升,故障率明显下降,客户的投诉也大幅减少。

副本8D报告(1)

物料名称:型号规格:物料编码:

不合格比例:Discipline 1Discipline 2Discipline 3Discipline 4Discipline 5Discipline 6Discipline 7Discipline 8注意:

1、2~6项由供应商填写,并请务必在收到此处理单后三日内回复;

2、请以此处理单格式回复,內容很多可另附页面,但须填具上述項目;批准:报告人:供应商:

提出部门:金龙质检部杜绝电镀液残留;与外协电镀厂沟通,避免此类异常再次发生,加强员工培训与指导工作。

永久对策完成日期:2013.05.02杜绝电镀液残留;与外协电镀厂沟通,避免此类异常再次发生,加强员工培训与指导工作,做好

细节工作,出货时加强抽查力度。

效果验证完成日期:电镀不良的原因发现是挂镀时水没有及时清洗干净,导致产品又发黄现象,有批锋的是我司员工

操作时没有没有完全剔除,才导致了次异常的发生。

不良品外流原因调查完成日期:2013.05.04出货时未发现明显电镀不良现象,可能内孔中残留的少量电镀液导致产品氧化发黑发黄。

有批锋

时我司员工做事不够认真才没有完全剔除干净,才导致此异常的发生。

临时对策完成日期:2013.05.0212. 50%

不良描述

阀体内部电镀不良,出水口处有批锋。

不良原因分析成员

张明月、占桂生

原因分析完成日期:2013.05.04 供应商材料不良处理报告

日期:2013年 5 月 3 日编号: FD-N-IQC-1110/06铜阀体180度*4分*10.5。

连接器线束品质异常8D改善报告

连接器线束品质异常8D改善报告

品质异常(8D)改善报告编号:BBH/D-8.3.0-06一、品保根据检验不良情形填写以下内容:NO:

二、供应商收到此报告时,请做分析及改善并认真填写,(第一至七步由供应商填写,第八步由本公司IQC填写。

)

注:1、报告中不可出现“加强”、“望贵司允收”等字眼

2、报告请在2个工作日内回复。

若被我司判退,请在1个工作日

内回复。

否则按相关规定处罚。

3、结案需连续追踪类假产品2批。

若一个月内供应商未有再交货可根据当批补货状况结案。

4、如有疑问,请致电0760-********、传真:0760-********

5、报告1—7步骤需作完事回复。

若无完事回复将扣款50元。

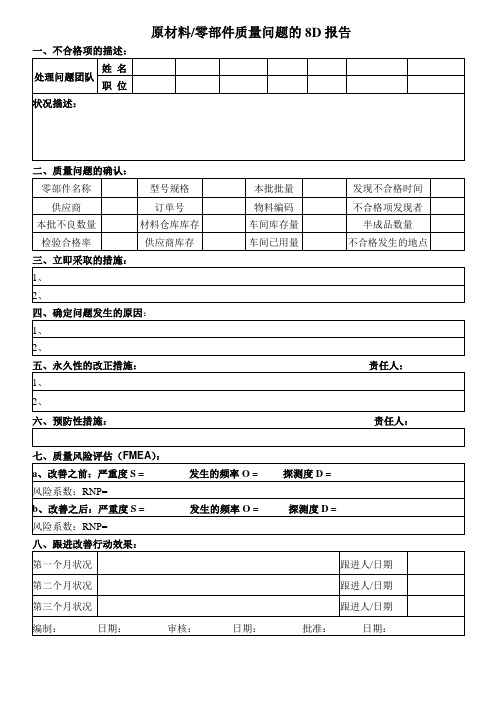

原材料、零部件质量问题的8D报告

2、

五、永久性的改正措施:责任人:

1、

2、

六、预防性措施:责任人:

七、质量风险评估(FMEA):

a、改善之前:严重度S =发生的频率O =探测度D =

风险系数:RNP=

b、改善之后:严重度S =发生的频率O=探测度D =

风险系数:RNP=

八、跟进改善行动效果:

第一个月状况

跟进人/日期

第二个月状况

跟进人/日期

第三个月状况

跟进人/日期

编制:日期:审核:日期:批准:日期:

原材料/零部件质量问题的8D报告

一、不合格项的描述:

处理问题团队

姓名

职位

状况描述:

二、质量问题的确认:

零部件名称

型号规格

本批批量

发现不合格时间

供应商

订单号

物料编码

不合格项发现者

本批不良数量

材料仓库库存

车间库存量

半成品数量

检验合格率

供应商库存

车间已用量

不合格发生的地点

三、立即采取的措施:

1、

2、

四、确定问题发生的原因:

8d不良报告

在此之前,我们将先回顾一下8D不良报告的由来。

在8D不良报告中,我们将把“不良”定义为“产品存在质量问题”,“不良”是指产品存在不符合标准的问题。

不良报告与我们之前接触的不良报告(不良事件)最大的不同是,它在描述产品缺陷时使用了“不符合标准”而非“不符合规定”的词语。

8D不良报告有一个重要原则,就是所有的不良都必须经过严格的审核,在这个基础上才能将其归类为不良。

一、不良分类根据8D不良报告的原则,我们将不良分为四类:1、正常品:符合国家或国际标准的产品,包括无缺陷、不影响使用功能和性能等。

2、不良:产品存在缺陷,但不影响使用功能和性能,但影响外观。

也就是不良件不能满足客户或用户的要求。

如果产品存在缺陷,则需要进一步确定该缺陷是否会引起其他危害,或者是对其他产品的质量产生影响。

如果该产品是针对特殊用户群生产的,则需要分析该缺陷是否会导致其他用户的特殊需求。

二、定义不良我们在定义不良时,将其与“不符合规定”的标准区分开来。

不符合规定是指产品不符合标准中所规定的技术要求、规格等内容,一般是指产品存在质量缺陷、性能不符等问题。

而不良则是指产品在设计、制造、使用或运输等过程中出现的缺陷,其与“不符合规定”有着本质的区别。

三、分析原因分析原因,是8D不良报告中的第三步,也是最重要的一步。

所谓分析原因,就是对产品出现的不良进行分类,分析其产生的根本原因。

“不良”从字面上可以理解为“缺陷”,因此,对产品出现的不良进行分析时,我们不应该局限于对产品本身的缺陷进行分析,而是应该对导致产品出现缺陷的所有因素进行全面考虑。

比如我们在分析产品出现故障时,就应该考虑到设计缺陷、生产过程、操作不当、环境因素等众多因素。

四、确认对策不良问题的确认非常重要,它能够帮助我们更好地解决问题,提高产品的质量。

不良问题确认的方法有很多,以下是几种常见的方法:1.观察法2.因果分析法3.统计检验法4.鱼骨图5.头脑风暴法6.头脑风暴法相结合五、预防对策预防对策的目的是从根源上避免不良事件的发生,降低不良事件的风险。

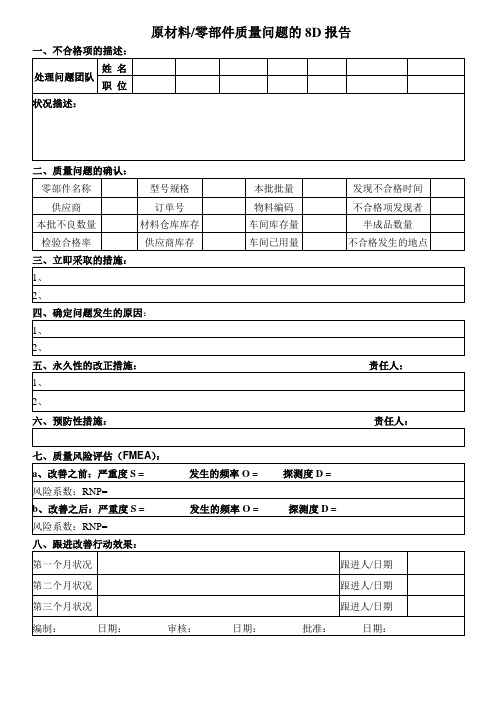

原材料、零部件质量问题的8D报告

一、不合格项的描述:

处理问题团队

姓名

职位

状况描述:

二、质量问题的确认:

零部件名称

型号规格

本批批量

发现不合格时间

供应商

订单号

物料编码

不合格项发现者

本批不良数量

材料仓库库存

车间库存量

半成品数量

检验合格率

供应商库存

车间已用量

不合格发生的地点

三、立即采取的措施:

1、

2、

四、确定问题发生的原因:

跟进人/日期

第三个月状况

跟进人/日期

编制:日期::责任人:

1、

2、

六、预防性措施:责任人:

七、质量风险评估(FMEA):

a、改善之前:严重度S =发生的频率O =探测度D =

风险系数:RNP=

b、改善之后:严重度S =发生的频率O=探测度D =

风险系数:RNP=

八、跟进改善行动效果:

第一个月状况

跟进人/日期

第二个月状况

8d报告完整版范文

8d报告完整版范文8D 报告完整版范文在工作的海洋里,大家都知道解决问题就像打怪升级,得有一套厉害的秘籍。

今天,我就来给您唠唠这解决问题的“超级秘籍”——8D 报告。

咱先说说这 8D 报告到底是啥。

简单来讲,8D 报告就是一个超级详细、超级有条理的问题解决攻略。

它就像是一个问题的“克星”,不管问题多复杂、多难缠,只要按照 8D 报告的步骤来,都能被收拾得服服帖帖。

有一次啊,我们公司就碰到了一个让人头疼的大麻烦。

我们生产的一批产品,客户反映说质量有问题,好多都不符合要求。

这可把我们急坏了,老板一声令下,马上启动 8D 报告来解决这个问题。

第一步是“成立小组”。

这可不是随便拉几个人凑数,得找那些对问题有了解、有经验,还能出谋划策的高手。

我们把生产线上的老师傅、质量检测的专家、技术部门的大牛都拉了进来,组成了一个“问题解决特工队”。

第二步是“问题描述”。

这可得说得清清楚楚,明明白白。

不能含糊其辞,要不然后面的步骤都得跑偏。

我们详细记录了客户反馈的问题,包括问题产品的批次、数量、具体的质量缺陷表现等等。

比如说,有些产品的尺寸偏差超过了允许范围,有的表面有明显的划痕,还有的功能测试不通过。

第三步是“临时措施”。

这就像是给伤口先贴上一个创可贴,防止情况进一步恶化。

我们赶紧对库存的产品进行了重新检测,把有问题的挑出来,先保证不再发给客户。

同时,跟客户沟通,说明我们正在积极解决问题,让他们放心。

第四步是“原因分析”。

这可是关键的一步,得像侦探破案一样,找出问题的根源。

我们从人、机、料、法、环各个方面进行了深入的分析。

发现原来是新员工操作不熟练,导致加工参数设置错误;还有一台设备的模具磨损严重,没有及时更换;另外,原材料的质量也有点不稳定。

第五步是“长期措施”。

找到了原因,就得对症下药,制定出能彻底解决问题的办法。

我们对新员工进行了全面的培训,考核合格后才能上岗;建立了设备维护保养制度,定期检查和更换模具;加强了对原材料供应商的管理,提高了原材料的检验标准。

不良8d报告

7 对策确认:对策已经确认是有效的吗?

是∨ 否

如何方法: 1、成型控制发生措施暂时未知有效,下批生产时确认;

2、外观全检可防止不良流出;

请附上相关数据,如:尺寸测量结果,过程能力,特性数据等。

8 跟踪措施

该重大问题的结果是否按以下项目进行追踪?

考虑:

是

负责人

时间进度

工序作业/检查指导书 过程流程图 质量保证标准

16. 云层雾气,缠着几户古木人家,清新自然,如诗如画。 17. 我喜欢你,只是一个现在;我爱你,却是一整个未来。 18. 夜雨染成天水碧。有些人不需要姿态,也能成就一场惊鸿。 19. 再大的风不会永不停息,在浓得雾不会经久不散,风息雾散仍是阳光灿烂。 20. 牵着时光的衣襟,走进芳菲五月,轻轻地将春光拥入怀中,于一抹素白流韵中,弹奏一曲江南的婉韵,把盏,将似水流年浅斟轻酌。 21. 我穿越轮回而来,在奈何桥相思盈袖,凄然守候。莫落泪,纵若水落三千尺东流,云动八万里西散,我依旧会化身城碟,翩翩起舞跨过奈何桥与你相 会。 22. 如果我爱你,我就会理解你,通过你的眼睛去看世界。我能理解你,是因为我能在你身上看到我自己,在我身上也看到了你。 23. 似乎风在转向,送走了缓缓袭来的味道,又将刚刚溜走的风,静静地换回来。 24. 生活告诉我,童话只不过是小孩子幻想的游戏。 25. 人生就像穿着一件长满虱子的华丽睡袍,外表美丽,而内心却充满了干啊和恐慌。 26. 必须用另一种真实方式来代替时光里已经逝去的东西 27. 岁月,依一抹浅香于心间,看年华向晚,闻花香送暖。给时光一个浅浅的回眸;给自己一份微笑从容。沉淀,馨香;念起,温暖。 28. 人生的起起落落间,总会有一些情怀需要安静回味;总会有一些伤痛需要独自体会;总会有一段路需要一个人走;总会有一些事需要坦然面对。 29. 疏影横斜水清浅,暗香浮动月黄昏。 30. 心若没有栖息的地方,到哪里都是在流浪。 31. 今后,我会从尘世中的纷争走出,远离喧嚣,把岁月打磨成诗,让自己的文字静如睡莲,动如涟漪,无论何时都能描绘成美丽的水墨丹青。 32. 全是理智的心,恰如一柄全是锋刃的刀,它叫使用它的人手上流血。——泰戈尔 33. 我们都不擅长表达,以至于我们习惯了揣测。去肯定,去否定,反反复复,后来我们就变得敏感而脆弱。 34. 心心念念的往事、曾经深爱过的人、年少琐碎的过往,它们就像缠绕之间的一阵风,来的缱绻, 去的时候让人来不及挽留。 35. 如果在乎的没有那么多,想要的没有那么多,生活便会简单得很多。 36. 在极度的喧嚣中,独自微笑独自平静是憾,落花是美的,淡淡的书香,淡淡的花香,淡淡的馨香。 37. 曾芬芳过的那片土地,幸福的花儿虽早已凋谢,只留下风雨吹打的痕迹。 38. 辗转半世红尘,缘去缘灭,空留满池伤痕。雨花迟落,霜雪纷飞,池水泛冰,已益处月的苍凉。 39. 一条古道,一匹瘦马,一个人影,被落日的余晖缓缓拉长。 40. 我们人生的大幕才刚刚拉启:刀光剑影,英雄本色;是非恩怨,儿女情常。 41. 我们要去流浪,虔诚地定格住每一寸记忆;我们要去成长,潇洒地忘却掉每一条纹路。

品质异常分析8D报告

XX/XXX

1月10 日

保证日期印错

工程人员在制作印稿时输入错误导致

1. 后续要求工程制稿文件,在发现场前,需业务责任

人进行核对确认,避免制作人员疏忽导致批量性不良

再发

2. 将客户保

证期 3年或 5年要求宣导给生产及制检人员,参照核对。

XXX/XXX

1月11 日

混料问题

经调查为送货人员装卸货时将混入

印刷跑位、保证日 机 期印错、混料问题

料

法

人 机

批号错误

料ห้องสมุดไป่ตู้

传送带未调试好 机器故障 纸张弯翘

尺寸大小不一致 设置方法问题 作业方式错误 单据输入错误 系统故障 物料发错

检查印刷传送带运转走纸正常,不会造成跑位现象 经检维修记录近期生产机台,无故障发生 查证厂商来料纸板有弯翘现象,会在印刷时导致跑位 原纸张为机器红外线感应计数裁切,不存在同批大小问题 经查生产设定参数,均在要求规格内 生产各工站均为老员工,并依照 SOP 进行作业 批号为手工输入,易发生错误 ERP 有专人进行维护,近期无发生故障问题 经与客户确认,实物正确,仅送货批号错误

印刷跑位

保证期印错

混料

4

三 处理对策

紧急应对措施:

A.1:外箱跑位:生产召集会议分析原因,商讨改善方案 . ---- 责任人:XXX 完成时间 2019/01/09

A.2:外箱印刷错误和混料:调查发生原因,梳理管控流程。 ---- 责任人:XXX 完成时间 2019/01/10

B.送货单问题:与客户确认后续格式,并协商好异常品补货时间 ---- 责任人:XXX 完成时间 2019/01/10

品质异常分析改善报告

制作人:JACKEY 审核人:XXXX 时间:2019.01.11

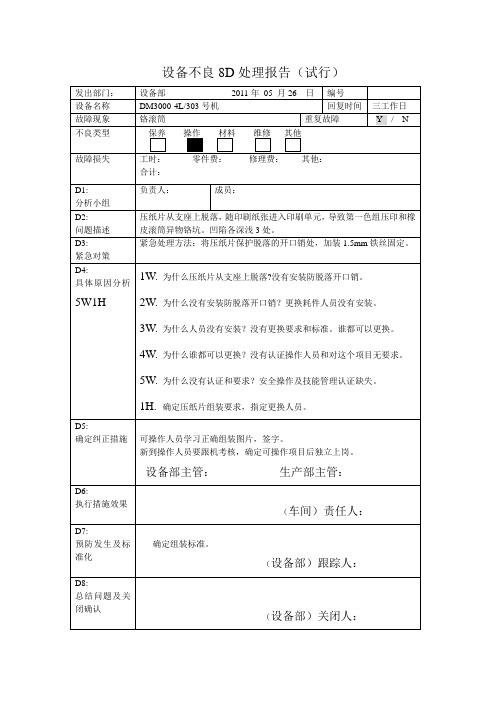

外审不合格项8D整改报告

组员:周春泉、刘景佳、汪净、黄建波、李晓少、李盼峰

3.遏止措施:(即纠正)

责任人

完成日期

将试验结论在PFMEA中进行更新,并在控制计划中将相关的工艺参数进行修订下发。

李晓少

汪 净

遏制措施效果验证:

验证人

日期

组织对PFMEA和控制计划进行评审。

田 飞

4.寻找和确认根本原因:(很关键)

1)控制计划中未涉及具体参数,其引用过程控制要点,过程控制要点已在更改时进行相应更改;

8D 报 告

问题来源:德国莱茵公司审核不符合项

发现日期:2011-06-01

编号:第2项不符合

1.要求(对标准和/或客户要求的描述):

不符合ISO/TS16949:2009技术规范要求7.1.4

不符合(对上述要求的不符合事实的描述):

过程更改控制有效性存在不足,不符合ISO/TS16949:2009技术规范要求7.1.4,证据:更改评审/通知单QSP/Y13-139要求更改精轧工艺降低工艺温度由930+/-10度降到到910+/-15度,实施日期:2012-3-23;但相应的PFMEA及控制计划未更改,只对作业指导书进行了更改。一般不符合。

验证人:团队组长:田 飞

验证时间:

7.系统预防措施:(重在举一反三,水平开展)

责任人

完成日期

1.将DC06、DC05、DC04、DC03产品控制计划具体参数化;

2.对涉及产品的任何更改都需审查其更改过程是否符合TS16949体系要求;

技术中心

田飞

~

8.证据清单:

终轧温度

℃

热轧厚度

mm

冷轧厚度

mm

抗拉强度

客户抱怨不良分析8D报告

Problem Analysis Problem Analysis (Logic to conclude the root cause) 问题分析问题分析 1月25日,XXX 从客户端取回高温与高温高湿测试NG2pcs 样品,我们对其进行如下分析:1. 对其2片产品进行外观检查,确认无不良。

2. 对其2片产品进行功能测试,发现一片产品功能OK,一片产品功能NG. (1)1片OK 品测试数据图形(测试数据)(2)1片功能NG 品测试数据图形线性端点阻抗序号 线性X 线性Y 端点阻抗X 端点阻抗Y 标准≤1.5 ≤1.5100-1000 100-10001#0.731.09403244线性端点阻抗序号 线性X 线性Y 端点阻抗X 端点阻抗Y 标准≤1.5 ≤1.5100-1000 100-10002#9.021.344162513. 对制程工艺进行异常排查确认,发现此产品在做样品贴合工站,人员作业手法的不当及贴合用滚轮清洁不干净综上所述,我们分析认为造成客户端样品试验不良原因如下:1. 产品在玻璃与菲林人工贴合过程中,人员作业手法不2. 此处膜受损折伤造成此片产品不良,产品在做可靠性试验时异常现象加重导由上层菲林ITO 层受损造成此片产品功能NG.5D) Permanent Corrective Actions.5D) Permanent Corrective Actions.长期对策长期对策长期对策 directed to eliminate the root cause into an actions taken into a provisionally manner.提出长期有效的对策Action *Action *对策对策对策 1.厂内培训及加强宣导人员作业手法,产品贴合后产线需进行外观自检。

巡检时重点检查贴合站产品贴合后外观,且PQC 对现场人员作业手法重点稽核。

使用前需检查确认是否干净。

电源线8D报告(摇摆测试不良)案例2

SQE确认:

确认时间:

追踪

结果: A.完全改善B.有改善但不彻底C.没有改善

追踪第一批号:数量:结果:追踪人:追踪日期:

追踪第二批号:数量:结果:追踪人:追踪日期:

追踪第三批号:数量:结果:追踪人:追踪日期:

SQE现场确认状况:追踪日期:报告存档编号:

备

注

1,Discipline 2~ Discipline 8由厂商填写.

完成日/date:2013.3.24

客户端9000PCS可以使用,3/24日贵司在有做摇摆再次验证测试(头部样品4PCS SR样品2PCS),摇摆能通(见附件摇摆报告)

Discipline 6

长期对策/Long term action:(Including: 1.How to prevent the recurrence; 2.Implement the CAR horizontally)

Discipline 2

不良原因分析成员/Team member:(including Name,Department)

Dept

Person

Position

Phone number

Mail address

业务部

生产部

工程部

品管部

QE

其他

Discipline 3

原因分析/Root cause:(What caused the failure induced by 5W/2H)

1.线材内芯线外被胶料,使用38P胶料,线材厂商为强盛,(见附近记录及检检报告 )

2.线材缠绕绞距,绞距要求为:16-20mm,现场测试:18.9mm,强盛没有此项测试报告。

3.PLUG头内模材质是黑色PE料,(之前报备立德是用30P PVC料,在此进行纠正,因PE料也是黑色所以误认为是PVC料,,此属个人分析错误);PLUG头外模60P黑色PVC胶料,SR外模60P黑色PVC胶料。(见附件记录及检验报告 )

8D改善措施报告

CORRECTIVE ACTION REPORT 第 一 阶 Discipline 1.内 / 外 部 团 队 e team approach 领 队 Leader : 队 员 Members :

A

B;C;D;E;F

第 二 阶 Discipline 2.不 良 现 象 Describe the problem

8.庆 贺 你 的 团 队 Congratulate Your Team

状态:

结案目标日期:

Date closed

日 期 Date :7/10

日 期 Date : 顾客:

优化生产工艺曲线

第 四 阶 Discipline 4.真 正 的 原 因 分 析 Describe the Root Cause 1、钢网厚度增加,锡膏量过多,产生锡珠。 2、锡膏的抗热坍塌性不能适应 0.15mm 钢网。

日 期 Date : 7/10

第 五 阶 Discipline 5.恒 久 改 善 措 施 Permanent Corrective Actions 日 期 Date : 7/10

1、优化锡膏配方(锡膏助焊膏含量:11.5%→11.0%),增强其抗热坍塌性能。

2、锡粉粒径分布改善。

责任者 :

; 导入日期 : 7/10

第 六 阶 Discipline 6.预 防 措 施 Prevent Recurrence

日 期 Date :

1、将改善后配方纳入标准化管控。

责任者 : C

; 导入日期 : ____7/10_____

第 七 阶 Discipline 7.改 善 措 施 与 预 防 措 施 追 踪 Verify

Effectiveness of Actions 1、先提供 1Kg 样品给到客户做效果确认 OK。(7/10) 2、再次生产 5Kg 改善品给客户小量实验,OK(7/12)

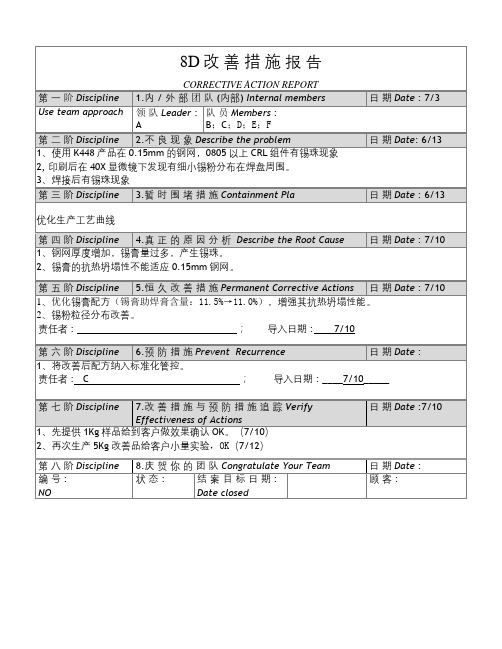

设备不良8D处理报告

总结问题及关闭确认

(设备部)关闭人:

D3:

紧急对策

紧急处理方法:将压纸片保护脱落的开口销处,加装1.5mm铁丝固定。

D4:

具体原因分析5W1H

1W.为什么压纸片从支座上脱落?没有安装防脱落开口销。

2W.为什么没有安装防脱落开口销?更换耗件人员没有安装。

3W.为什么人员没有安装?没有更换要求和标准。谁都可以更换。

4W.为什么谁都可以更换?没有认证操作人员和对这个项目无要求。

设备不良8D处理报告(试行)

发出部门:

设备部2011年05月26日

编号

设备名称

DM3000-4L/303号机

回复时间

三工作日

故障现象

铬滚筒

重复故障

Y/ N

不良类型

保养操作材料维பைடு நூலகம்其他

故障损失

工时:零件费:修理费:其他:

合计:

D1:

分析小组

负责人:

成员:

D2:

问题描述

压纸片从支座上脱落,随印刷纸张进入印刷单元,导致第一色组压印和橡皮滚筒异物铬坑。凹陷各深浅3处。

5W.为什么没有认证和要求?安全操作及技能管理认证缺失。

1H.确定压纸片组装要求,指定更换人员。

D5:

确定纠正措施

可操作人员学习正确组装图片,签字。

新到操作人员要跟机考核,确定可操作项目后独立上岗。

设备部主管:生产部主管:

D6:

执行措施效果

(车间)责任人:

D7:

预防发生及标准化

确定组装标准。

(设备部)跟踪人:

产品质量异常8d报告

产品质量异常8d报告1. 引言本报告旨在对产品质量异常进行分析,并提出相应的改善措施。

通过8D(8 Discipline)方法,解决该产品的质量问题,以确保产品质量符合标准,并提高客户满意度。

2. 问题描述产品质量异常主要表现为以下几个方面:1. 外观缺陷:产品表面存在明显的划痕和凹陷;2. 尺寸偏差:产品尺寸与设计要求相比存在偏差;3. 功能失效:产品无法按照预期功能运行。

3. 紧急控制措施针对产品质量异常问题,我们立即采取了以下措施:1. 暂停产品生产和出货;2. 召回已发货的产品,与客户协商退换货事宜;3. 对生产线进行全面检查,找出质量异常原因。

4. 问题分析通过对生产线和产品进行全面检查和测试,我们分析了以下问题:1. 设备问题:生产线中的某些设备存在故障或磨损,导致产品质量不稳定;2. 工艺问题:工艺参数设置不合理,导致产品外观缺陷和尺寸偏差;3. 材料问题:部分原材料存在质量问题,导致产品功能失效。

5. 问题追溯通过追溯质量问题的来源,我们发现以下原因:- 设备问题:由于维护保养不到位,某些设备的关键部件磨损严重,影响了产品的质量;- 工艺问题:工艺参数没有经过充分验证和调整,导致产品生产过程中无法达到设计要求;- 材料问题:供应商提供的原材料存在质量问题,没有严格按照标准进行筛选和检验。

6. 解决方案为了解决产品质量异常问题,我们计划采取以下解决方案:1. 设备维护:对生产线中的设备进行维护保养,修复或更换关键部件;2. 工艺改进:重新评估工艺参数,经过充分验证和调整,确保产品生产过程中能够达到设计要求;3. 材料筛选:与供应商加强合作,建立严格的原料检验标准,确保原材料的质量可靠。

7. 实施计划为了落实解决方案,我们拟定了以下实施计划:1. 设备维护计划:制定设备定期维护和保养计划,并实施定期检查和维护;2. 工艺改进计划:重新评估工艺参数,制定新的工艺流程,并进行小批量试生产和测试;3. 材料筛选计划:与供应商合作,制定原料检验标准,并对每批原材料进行全面检验。

8D report50157爬锡不良报告

Q1: Why the failure escape from Quality Control Gate? Answer:端子來料,成品制程時都未有異常,導致未能檢出 Explanation :宏致端子電鍍品來料重點檢驗項目為:電鍍膜厚,吃錫性測試及端子外觀

(顏色),因此,對於SMT后的吃錫性過好,導致爬錫無法確認到。

Page 11

D7 : VERIFICATION OF EFFECTIVENESS 確認對策有效性

Where 群光

Check Q’ty 300pcs刷鍍樣 品初步試投ok

Reject Q’ty 0%

Reject Rate 0%

Report By 魯奔

Remark

宏致 群光

100pcs刷鍍品 廠內驗證 宏致廠內驗證 OK后,預計3/5 前再送2k刷鍍 樣品供群光放 大試投,待確 定結果

預計端子3/1回廠后進 行驗證。 3/5宏致業務提供2k刷 鍍樣品供群光試投

Page 12

D8 : Case Close 結案

待改善品驗證OK,且新舊結構切換完畢后結案-----馮文飛,文萌

仇金國

2011/ 8/1

端子全鍍

如紅線標示位置為正常電鍍,其餘位置 鍍鎳即:焊腳和接觸點鍍金,其餘位置 鍍鎳

Page 10

D6 : PREVENT RECURRENCE 再發生防止及平行展開

Lesson Learned How to Improve

Item

1.

更改產品料號

刷鍍產品料號編碼由50157-xxxxx-xxx改為 50157-XXXXU-XXX

Lot Number

50157-03001-001

NA Add Photo Here

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

Q2: Why the failure not caught by production inspector ?

Answer:檢驗員檢驗時未發現有爬錫過高的現象 Explanation :廠內IPQC首檢會進行焊板測試,追蹤檢驗記錄未發現廠內焊板是IR爐后有 爬錫現象。

Page 7

D4 : Identify Root Cause or Potential Cause: 真因探討

8D問題解決模式 Prepared by Claude Luo February 20 2012

Page 2

品質異常改善報告書 8D Report

8-Disciplines Problem Solving D1 : Describe of The Problem 問題描述 D2 : Team Building 工作團隊介紹 D3 : Containment Action 防堵對策 D4 : Identify Root Cause or Potential Cause: 真因探討 D5 : Permanent Corrective Action Plan 永久對策 D6 : Prevent Reoccurrence 再發生防止及平行展開 D7 : Verification of Effectiveness 確認對策有效性 D8 : Case Close 結案

D4 : Identify Root Cause or Potential Cause: 真因探討

Explanation :2.對制程生產時的藥業配比抽樣記錄進行確認

小結:藥液配比ok,沒有異常 3.對端子膜厚進行測試

小結:端子的膜厚ok,詳見附件測試報告 4.從不良品看出錫膏沿著端子上爬,導致端子接觸位置發生爬錫不良,端 子上有鐳射,但未能很好防止端子爬錫過高。

Lot Number

50157-03001-001

NA Add Photo Here

Source of Failure

Reject Q’ty

☐ IQC Reject ☐ Production ☐ OBE ☐ ORT Other

200pcs

Reject Rate

2%

Issue Description 產品在客戶端SMT后出現端子爬錫現象,因錫膏已經 爬至接觸區域,影響外觀并對接觸功能產生影響。

預計端子3/1回廠后進 行驗證。 3/5宏致業務提供2k刷 鍍樣品供群光試投

Page 12

D8 : Case Close 結案

待改善品驗證OK,且新舊結構切換完畢后結案-----馮文飛,文萌

Page 4

D2 : Team Building 工作團隊介紹

身份

姓名

部門

職稱

Team Leader

翁志鵬 馮文飛

姜宗泉 何穩

品保 CQA

CQA 組裝MQA 組裝 RD 業務 組裝PE

經理 工程師

工程師 工程師 主任 工程師 工程師 主任

Team Member

張翅鵬 仇金國 文萌 徐海鋒

Page 5

Q3: What cause the failure

Answer:該產品生產時有對端子做鐳射,目的是爲了防止爐后爬錫,但是產品結構限制, 鐳射仍不能完全防止爬錫。

Explanation :1.對電鍍廠制程分析: 製程進料——出料——收料 工序排查(詳見附件報告)

小結:電鍍廠制程無異常。

Page 8

Page 11

D7 : VERIFICATION OF EFFECTIVENESS 確認對策有效性

Where 群光

Check Q’ty 300pcs刷鍍樣 品初步試投ok

Reject Q’ty 0%

Reject Rate 0%

Report By 魯奔

Remark

宏致 群光

100pcs刷鍍品 廠內驗證 宏致廠內驗證 OK后,預計3/5 前再送2k刷鍍 樣品供群光放 大試投,待確 定結果

仇金國

2011/ 8/1

端子全鍍

如紅線標示位置為正常電鍍,其餘位置 鍍鎳即:焊腳和接觸點鍍金,其餘位置 鍍鎳

Page 10

D6 : PREVENT RECURRENCE 再發生防止及平行展開

Lesson Learned How to Improve

Item

1.

更改產品料號

刷鍍產品料號編碼由50157-xxxxx-xxx改為 50157-XXXXU-XXX

Q1: Why the failure escape from Quality Control Gate? Answer:端子來料,成品制程時都未有異常,導致未能檢出 Explanation :宏致端子電鍍品來料重點檢驗項目為:電鍍膜厚,吃錫性測試及端子外觀

(顏色),因此,對於SMT后的吃錫性過好,導致爬錫無法確認到。

Page 3

D1 : DESCRIBE THE PROBLEM 問題描述

昆山宏致電子有限公司 2/15 076-03021LH016 Radar Number Case Close Date Description 端子爬錫過高 No.1

Supplier Name Log in Date P/N

Model

總結:綜上分析得知,產品結構容易導致爬錫,鐳射無法完全防止爬錫

Page 9

D5 : PERMANENT CORRECTIVE ACTION PLAN 永久對策

Item

Failure Cause

Corrective Action

DRI

S/D

F/D

1

產品結構導致 易爬錫

變更電鍍方式,由全鍍改為刷鍍,如下 示意圖:焊錫腳和接觸點鍍金,其餘位 置鍍鎳,鎳可自身不沾錫且隔絕區間 較大,可有效阻止錫膏爬至接觸區域。

D3 : Containment Action 防堵對策

Where 群光庫存 宏致庫存

How Many 待確定

What to Do 在未導入新品時,客戶協助幫 忙使用,不良部分宏致補貨 NA

DRI 馮文飛 馮文飛

F/D 3/2 2/23

Remark 預計3/2補客戶 1k樣品

Page 6

D4 : Identify Root Cause or Potential Cause: 真因探討