热裂纹敏感系数

金属焊接性

2)焊接冷裂纹敏感系数 除碳当量外,考虑到焊缝含氢量和接头拘束度 2.利用物理性能分析 金属的熔点、导热系数、密度、线胀系数、热容

量等因素、都对热循环、熔化、结晶、相变等过程

不同工艺条件下焊接时显示出不同的焊接性

2、保护方法

保护方法是否恰当也会影响金属焊接性的效果

3、热循环的控制

正确选择焊接工艺规范控制焊接热循环 • 预热、缓冷、层间温度改变焊接性

4、其它工艺因素

彻底清理坡口及其附近;焊接材料处理、烘

干、除锈、保护气体要提纯、去杂质后使用; 合理安排焊接顺序;正确制定焊接规范。

问题。 常用方法:碳当量法、冷裂敏感指数法、 热影响区最高硬度法等

直 接 法 工 艺 焊 接 性 间 接 法

焊接热裂纹试验 焊接冷裂纹试验 再热裂纹试验 层状撕裂试验 热应变时效脆化试验 由碳当量推测焊接性 裂纹敏感指数及临界应力 裂纹敏感性的临界冷却时间 连续冷却组织转变图 断口分析、金相组织分析 焊接热影响区最高硬度 焊接热、力模拟试验 实际产品结构运行的服役试验 压力容器的爆破试验 焊缝及接头的常规力学性能试验 焊缝及接头的低温脆性试验 焊缝及接头的断裂韧性试验 焊缝及接头的高温性能试验 焊缝及接头的疲劳、动载试验 焊缝及接头的抗腐蚀性试验 应力腐蚀开裂试验

同,其保护效果和保护下的接头质量

就有差别,因此保护方式对焊接性也

有影响。

工艺措施对防止焊接接头产生缺陷,提高接头使

用性能至关重要

焊前预热

焊后缓冷

工艺措施 焊后热处理 后热 合理装配焊接顺序

3.结构设计因素

焊接热裂纹敏感性试验方法

目录1 试验的选择与目的 (1)2 试验方法 (1)3 现行标准 (1)4 试件分析 (2)5 试件制备 (2)5.1 试件 (3)5.2 试验装置 (3)5.3试验流程 (4)6 试验计算 (4)工艺焊接性直接试验方法1 试验的选择与目的工艺焊接性直接试验方法有焊接冷裂纹试验、焊接热裂纹试验、再热裂纹实验、层状撕裂试验和析因理化试验。

按本次试验要求,选择焊接热裂纹敏感性试验。

它是检验焊接热裂纹敏感性的试验。

是评定金属焊接性的一类专门试验,对于不锈钢、耐热合金、铝合金等材料尤为重要。

通过焊接热裂纹试验可达到两个目的:(1)测定某一组待焊金属(不同型号材料)的热裂纹敏感性,比较试验结果,选择符合工程设计要求的较理想的待焊金属。

为此,规定了统一的试样尺寸和焊接试验条件。

(2)用来确定待焊金属、焊接添加材料和焊接接头型式以及焊接工艺条件的适应性组合,以选定热裂纹倾向最小的合理的焊接工艺规范。

2 试验方法常用的焊接热裂纹试验方法有T形接头焊接裂纹试验、压板对接(FISCO)焊接裂纹试验、横向可变拘束裂纹试验、可变刚性裂纹试验、十字搭接裂纹试验等等。

本次试验的材质为Q345qD桥梁钢和Q420qE桥梁钢,采用压板对接(FISCO)焊接裂纹试验。

该试验适用于低碳钢焊条、低合金钢焊条和不锈钢焊条焊缝的热裂纹敏感性实验。

该法要求试件少,制备方便,试验结果重复性好,已作为我国焊条验收检查的主要试验方法之一。

3 现行标准GB 4675.4-84《焊接性试验压板对接(FISCO)焊接裂纹试验方法》;GB 981-76《低碳钢和低合金高强度钢焊条》;GB 983-76《不锈钢焊条》。

4 试件分析本次试验的材质为Q345qD桥梁钢和Q420qE桥梁钢。

Q345qD钢板以热轧、正火或热机械轧制状态交货,Q345qD钢板厚度不大于150mm,屈强比不大于0.85,专用于架造铁路或公路桥梁的钢板。

Q420qE钢板以热机械轧制状态交货,钢板厚度不大于150mm,屈强比不大于0.85,主要用于公路桥梁或跨海大桥用钢板。

2.25Cr1Mo0.25V钢焊接材料再热裂纹敏感性评估

2.25Cr1Mo0.25V钢焊接材料再热裂纹敏感性评估2.25Cr1Mo0.25V钢是一种低合金钢,广泛应用于高温高压工况下的石油、化工、热电等行业。

然而,焊接是制造该钢结构的主要工艺之一,焊接中可能引发再热裂纹,从而影响焊接接头的质量和性能。

因此,对2.25Cr1Mo0.25V钢焊接材料再热裂纹敏感性的评估和研究具有重要意义。

本文将详细介绍2.25Cr1Mo0.25V钢焊接材料再热裂纹的敏感性评估,内容包括再热裂纹的形成原因、影响因素以及评估方法等。

再热裂纹是指在焊接过程中,在热输入和冷却过程中形成的裂纹。

主要原因有应力集中、组织不均匀以及各种原因引起的局部应力超限。

2.25Cr1Mo0.25V钢焊接材料再热裂纹敏感性的评估主要是通过实验和数字模拟两方面进行。

实验方法主要包括裂纹敏感指数试验、热变形试验和裂纹扩展试验等。

裂纹敏感指数试验是通过在试样上施加恒定应力和热输入,观察裂纹的出现时间和形态来评估材料的再热裂纹敏感性。

热变形试验是通过模拟焊接的热输入和变形情况来评估材料的再热裂纹敏感性。

裂纹扩展试验是通过在已有裂纹的试样上施加恒定应力并进行一定循环次数的加载,观察裂纹扩展的性质和速度来评估材料的再热裂纹敏感性。

数字模拟方法主要包括有限元法和相场模型等。

有限元法是通过建立材料的几何模型和物理模型,模拟焊接过程中的应力和变形分布,进而评估材料的再热裂纹敏感性。

相场模型是根据相场理论,通过建立相场场函数,模拟焊接过程中的相变和相分离,进而评估材料的再热裂纹敏感性。

影响2.25Cr1Mo0.25V钢焊接材料再热裂纹敏感性的因素主要包括材料本身的化学成分、组织结构以及外界焊接工艺的参数等。

化学成分中的碳含量越高,凝固温度和焊接温度范围越窄,裂纹敏感性越大;添加合适的合金元素可以提高材料的抗裂纹能力。

组织结构中的晶界特征、相变组织以及残余应力等也会对裂纹敏感性产生影响。

外界焊接工艺的参数主要包括焊接温度、焊接速度、预热温度以及焊缝形状等。

18MND5的焊接性能探讨

18MND5的焊接性能探讨朱伟伟【摘要】通过碳当量、冷裂纹敏感系数、热裂纹敏感系数和再热裂纹系数对18MND5进行了焊接性分析,采用埋弧焊和焊条电弧焊对18MND5进行焊接后,对焊接接头进行无损检测和力学性能试验,结果均满足标准和项目要求;并分析了焊接接头的显微组织,得到了理想的组织.试验结果表明,选用合理的措施和合适的焊接参数,采用埋弧焊和焊条电弧焊均能获得优异的焊接接头,并成功应用于产品焊接.【期刊名称】《化工设备与管道》【年(卷),期】2019(056)003【总页数】5页(P15-19)【关键词】18MND5;焊接性;焊接工艺评定;力学性能;金相【作者】朱伟伟【作者单位】中国中原对外工程有限公司,北京100044【正文语种】中文【中图分类】TQ050.4;TH142巴基斯坦卡拉奇核电K2/K3项目是我国具有自主知识产权的三代核电技术——“华龙一号” 的海外首堆工程。

PRS补水箱是PRS系统的关键设备,为PRS系统提供热阱。

整个系统在设计基准事故或超设计基准事故甚至严重事故发生时自动投入运行,保障华龙一号机组可以满足事故后72小时不干预原则。

PRS应急补水箱安全等级2级,质保等级QA1级,设计压力8.5 MPa,设计温度316℃,外形尺寸为6 485 mm×2 320 mm×58 mm,主体材料为18MND5,设计标准为RCC-M 2007版[1]。

18MND5是压水堆核电厂常用的一种低合金铁素体钢,与SA533 B Cl.2相似,属Mn-Ni-Mo低合金高强度钢。

由于Mn、Ni、Mo等元素在钢中的作用,这类钢具有较好的淬透性、高温性能、低温回火脆性、较低的无延性转变温度及中子辐照敏感性低[2-4]。

1 焊接工艺评定试验1.1 材料的焊接性分析根据碳当量公式[5]CE=0.598%。

说明18MND5易淬硬,焊接性差,需要进行预热才能防止裂纹。

根据冷裂纹敏感系数公式Pcm=0.307%。

焊接公式及实验

1、碳当量国际焊接学会:CE(IIW)=C+Mn/6+(Cr+Mo+V)/5+(Ni+Cu)/15 <淬硬倾向不大日本焊接学会:Ceq(JIS)=C+Mn/6+Si/24+Ni/40+Cr/5+Mo/4+V/14Ceq《%,焊接性优良;淬硬倾向逐渐明显,焊接时需要采取合适的措施;Ceq>%时,淬硬倾向明显,属于较难焊接材料。

淬硬倾向较大的钢, 焊后在空气中冷却时,焊缝易出现淬硬的马氏体组织,低温焊接或焊接刚性较大时易出现冷裂纹,焊接时需要预热,预热是防止冷裂纹和再热裂纹的有效措施。

与人是防止冷裂纹和再热裂纹的有效措施。

温度太低,焊缝会开裂,太高又会降低韧性,恶化劳动条件,所以确定合适的预热温度成为很重要的问题。

Rb=500MPa,Ceq= 不预热Rb=600MPa,Ceq= 预热75o CRb=700MPa, Ceq= 预热75 o CRb=800MPa,Ceq= 预热150 o C新日铁:CE IIW公式对碳钢和碳锰钢更合适,但不适用于低碳低合金钢;Pcm适于低碳低合金钢。

CEN在图表法中被用作评价钢冷裂纹敏感性的尺度(当碳增加时,CEN接近CE IIW,而当碳降低时他又接近Pcm)。

——用图表法确定钢焊接时的预热温度上2、冷裂纹敏感指数:PcmPcm=C+Si/30+(Mn+Cu+Cr)/20+Ni/60+Mo/15+V/10+5B使用化学成分范围(质量分数):C=、冷裂纹敏感性PwPw=Pcm+[H]/60+h/600或Pw=Pcm+[H]/60+R/40000[H]:熔敷金属中扩散氢含量(ml/100g)R:焊缝拉伸拘束度h:板厚(mm)当Pw>0时,即有产生裂纹的可能性。

适用条件:扩散氢含量[H]=(1-5)ml/100g,h=19-50mm,线能量为17-30kJ/cm.4、预热温度:To To=1440Pw-392根据日本CEN确定预热温度:1、根据钢的化学成分计算CEN和CE IIW;2、通过焊缝金属扩散氢含量与图3标准值的偏差求出CEN的某一增量;3、通过热输入与图4标准值的偏差和CE IIW求出CEN 的某一增量;4、将CEN增量之和与原始CEN相加,对CEN进行修正;5、根据修正的CEN和图2基本曲线中的板厚确定y坡口试验的临界预热温度;6、根据焊缝金属强度和接头拘束度,通过图5的修正,确定实际所需的预热温度。

异种钢HG785D+Q345B焊接性分析

异种钢HG785D+Q345B焊接性分析作者:陈毅刚洪波李高阳来源:《中小企业管理与科技·中旬刊》2017年第08期【摘要】HG785D是我国新研发的高强度焊接结构钢,它与Q345D形成了异种钢焊接结构,并运用于海外产品上。

通过焊接性分析,设计了含有多种工艺试验的技术路线表,并按照欧洲标准(ISO15614-1)进行了焊接工艺评定(PQR),编制了经济性高的焊接工艺规程(WPS),成功地保证了焊接质量,提高了生产效率,降低了成本。

【Abstract】HG785D is a new high strength welded structural steel developed in China. It forms a welded structure of dissimilar steel with Q345D and is used in overseas products. Through weldability analysis, we design technical route containing a variety of experiments, and according to the European standard (ISO15614-1) do the welding procedure qualification (PQR), and make he welding process for high economy (WPS), to ensure the success of the welding quality, improve production efficiency and reduce cost.【关键词】HG785D ;异种钢;焊接工艺评定;大厚度;经济性【Keywords】HG785D; dissimilar steel; welding process evaluation; large thickness;economy【中图分类号】TG457.11 【文献标志码】A 【文章编号】1673-1069(2017)08-0140-031 课题背景海外某国需要一种特殊的运输设备,在一个关键部位设计选择了HG785D(厚度45mm)与Q345B(厚度12mm)形成的异种钢焊接结构。

液压油缸支座焊接开裂的原因分析及防止对策

液压油缸支座焊接开裂的原因分析及防止对策摘要:在液压油缸焊接中,其主要部件支座容易开裂,主要原因是焊接时产生的结晶裂纹。

本文主要针对结晶裂纹的产生及预防对策展开讨论,采用焊前预热、调整焊道层数及焊接顺序等措施来预防结晶裂纹的产生,提高焊接质量及支座抵抗剪切应力的能力。

关键词:支座裂纹对策1.引言支座在液压油缸主体上固定,而支座则受剪切应力的作用,极易造成支座根部与油缸主体发生开裂脱落,导致转向系统失灵,这是相当危险的。

而支座与油缸主体之间的焊接为异种金属焊接,极易出现结晶裂纹,影响焊接质量,因此要解决这一关键问题。

1.支座开裂的问题分析支座出现开裂的位置在焊缝中心(如图1裂纹位置),裂纹呈纵向分布在焊缝上,裂纹长度为130mm,断口呈氧化色,断定为结晶裂纹。

图1裂纹位置图2裂纹深度图3 支座2.1材料及其焊接性分析支座材质为20CrMnSi的矩形结构件,其规格见(图3),工件厚度很大,受到的拘束也很强(表1为20CrMnSi的化学成分)。

根据国际焊接学会所推荐的碳当量计算公式计算:C E=[C+Mn/6+Ni/15+Cr/5+Cu/15+Mo/5+V/5]%≈0.5523%20CrMnSi的碳当量约为0.5523%,其含量>0.5%,淬硬倾向很大,焊前需预热。

根据热裂纹敏感系数(HCS)计算公式:20CrMnSi钢材的HCS约为3.94,HCS>2,热裂纹敏感性很大。

表1 20CrMnSi合金结构钢化学成分【1】母化学成分(质量分数)油缸主体所用的钢材为Q550钢(表2为化学成分),板厚为12mm,Q550钢为低合金高强钢,其屈服强度大于等于550MPa。

根据碳当量计算公式计算Q550钢材的碳当量约为0.74%,碳当量较高,焊前须进行150℃焊前预热,这样就可以减少热裂倾向。

根据热裂纹敏感系数公式计算得出Q550钢材的HCS为2.633,HCS>2,热裂纹敏感性也很大。

表2 Q550钢化学成分【1】2.2焊接工艺分析焊接支座与油缸时所采用的焊丝为SLD-70,其屈服强度为691MPa,550Mpa<651MPa<785MPa,其抗拉强度较高。

焊接裂纹

焊接裂纹随着钢铁、石油化工、舰船和电力等工业的发展,在焊接结构方面都趋向于向大型化、大容量和高参数方向发展,有的还在低温、腐蚀等环境下工作。

因此,各种低合金高强钢、高合金钢、合金材料的应用越来越广泛。

但是,随着这些钢种和合金材料的应用,在焊接生产中带来了许多新的问题,其中经常遇到的一种最严重的缺陷就是焊接裂纹。

焊接裂纹是接头中局部区域的金属原子结合遭到破坏而形成的缝隙,缺口尖锐、长宽比大,在结构工作过程中会扩大,甚至会使结构突然断裂,特别是脆性材料,所以裂纹是焊接接头中最危险的缺陷。

5.1 焊接接头中裂纹的分布焊接生产中,由于钢材和结构类型不同,裂纹的分布是多种多样的,见图5-1。

各种不同类型的裂纹:①焊缝中纵向裂纹;②焊缝上横向裂纹;③热影响区纵向裂纹;④热影响区横向裂纹;⑤火口(弧坑)裂纹;⑥焊道下裂纹;⑦焊缝内部晶间裂纹;⑧焊趾裂纹;⑨热影响区焊缝贯穿裂纹⑩焊缝根部裂纹5.2 裂纹的分类5.2.1 按裂纹分布的走向分①横向裂纹;②纵向裂纹;③星形(弧形裂纹)。

5.2.2 按裂纹发生部位分①焊缝金属中裂纹;②热影响区中裂纹;③焊缝热影响区贯穿裂纹。

5.2.3 按产生本质分类①热裂纹;②冷裂纹;③再热裂纹;④层状撕裂;⑤应力腐蚀裂纹。

(1)热裂纹(高温裂纹)产生:焊接接头的冷却过程中,且温度处在固相线附近的高温阶段产生。

存在部位:焊缝为主,热影响区特征:宏观看,焊缝热裂纹沿焊缝的轴向成纵向分布(连续或继续)也可看到缝横向裂纹,裂口均有较明显的氧化色彩,表面无光泽;微观看,沿晶粒边界(包括亚晶界)分布,属于沿晶断裂性质。

分类:①结晶裂纹②高温液化裂纹③多边化裂纹(2)再热裂纹(消除应力处理裂纹)原件结构焊后消除应力热处理中,在热影响区的粗晶部位产生裂纹,材质低合金高强钢,珠光体耐热钢、奥氏体、不锈钢、Ni基合金。

由于重新加热(热处理)过程中产生称再热裂纹—消除应力处理裂纹。

(3)冷裂纹产生温度:较低温度,在M S点以下的低温产生的存在部位:多发生在热影响区,但也有发生在焊缝。

07MnNiCrMoVDR钢再热裂纹敏感性试验

结 合试 验效 率考 虑 , 择拉 伸 速度 为 选

1 1 试样 的制备 .

试验 材料为 国产 3 6mm厚 0 Mn ir o D 7 NC M V R轧制钢

0 2 / i。试验 温 度 的 选 择 范 围为 常 用 的热 处 理 .5mm m n 温 度 , 5 0— 4 【, 考 察 试 验 结 果 的 连 续 性 同 时 即 8 60c 为 = 进 行 了部分 其它 温度 的试 验 。

热模 拟

缓慢 拉伸

中 图 分 类 号 : T 4 7 1 G 5 .1

表 1 0 Mn ir V 7 NC Mo DR钢 板 的 化 学 成 分 ( 量 分 数 , ) 质 %

0 前

言

C S i Mn V P S Cr Ni Mo 0. 71 0 O. 8 1 4 0. 3 16 .0 02 0. 0. 04 5 0.1 6 0. 72 011 0 9 4 0.1 2 5

俘 搭 生产应用

0 Mn i r V R 钢 再 热 裂 纹 敏 感 性 试 验 7 N C Mo D

合 肥 工业 大学 材料科 学与 工程 学院 ( 3 0 全 - 姜 恒

肥 通

用 机 械

研

究 院 ( 3 0 1 203 )

采用断面 收缩率 为判据 , 在热模拟试验机上用高温缓慢拉伸方法 , 研究 了 0 Mn ir V R钢 的再 热裂 7 N CMo D

纹敏感性 。分别采用蠕变试验 机和小铁 研试 验 , 并对研究结果进行 了验证 。结 果表 明 , 采用小 热输入 焊接时 , 该钢 种对再 热裂纹不敏感 ; 大热输入情况下 , 该钢 的再热裂纹敏感温度在 6 0℃左右 ; 际焊 接接头 中一般不会 出现再 0 实

焊接性及其试验评定

G G 10c Cr 3.3M 0 8.1 2 10 V

`

△G`<1.5不敏感 △G`=1.5~2 有一定敏感性

△G` ≥2

敏感

焊接性的间接评定

5.层状撕裂敏感指数法

Pl Pcm

H 6S

60

Pl与σz的关系

Pcm-----冷裂敏感指数

[H]-------熔敷金属中的扩散氢含量(ml/100g)

4.层状撕裂试验方法

(1)Z向拉伸试验

焊接性直接试验方法

(2)Z向窗口试验

裂纹率:

CR

l L

100%

焊接性及其试验评定

理论分析和计算类方法

1.利用物理性能分析

材料的熔点、热导率、线膨胀系数、密度、热容

2.利用化学性能分析

材料与气体和熔渣的反应

3.利用SHCCT图---焊接连续冷却转变图 4.利用经验公式

碳当量、热影响区最高硬度值、焊接裂纹敏感指数

850 ℃

短道焊 (℃)

℃

MA

2

SA

3 4

焊接性的间接评定

焊接性的间接评定

6.热影响区最高硬度法

试样形状

测定硬度位置

焊接性的间接评定

焊接性直接试验方法

1.焊接冷裂纹试验方法

焊接性直接试验方法

(1)斜Y形坡口对接裂纹试验方法

试样形状

焊接性直接试验方法

手工电弧焊

埋弧焊

裂纹长度计算

l r 100 % 跟部裂纹率: cr L

断面裂纹率: s C

1.碳当量法

焊接性的间接评定

焊接性的间接评定

焊接性的间接评定

2.焊接冷裂纹敏感指数

焊接性的间接评定

热裂纹

脆性温度区 TB 越大,收缩应力的作用时间就越长,

产生T的/℃应变量越大,形成热裂纹的倾向越大。 TL TH

δmin

TB内金属的塑 性δmin越低, 产生热裂纹的 倾向越大。

δ=Φ(T)

TB

TS

TS'

1

2

ε= f (T)

3

ε,δ

TB 内的图应11变-48增长产率生凝∂ε固/裂∂T纹越的大条,件越容易产生裂纹。 线ε-2应所变对应δ-的塑∂性ε/∂TTL-为液临相界线应变TS增-固长相率线,用“CST”

元善素硫,化并物能的加形剧态硫,﹑使磷薄及膜其状他改 温 元变素为的球有状害,作提用高。金碳属能的明抗显裂增性。度

加钢结中晶碳温含度量区增间加,时并,且M随n着的碳加

T/ ℃

含入量量的也增要加相,应初增生相加可。由当δwC相<

转0为.16γ%相时。,由w于Mn硫/wS和>磷25在即γ可相防

中止的热溶裂解纹度的比产在生δ 。相但中是低当很多wC, 如>果0初.16生%相(为包γ晶相点,)则时析,出磷的的

液化裂纹

高温失延裂纹的形成机理

在固相线以下的高温阶段,金属处于不断增长的固相收缩

应力作用之下,变形方式主要是依靠位错或空位沿着晶界的

扩散、移动进行。当沿晶界的扩散变形遇到障碍时(如三晶

粒相交的顶点),就会因应变集中导致裂纹。空穴开裂理论

认为晶界滑动和晶界迁移同时发生,两者共同作用可形成晶

界台阶,进而形成空穴并发展成微裂纹。

Ni,Ni2B(B4) Ni3B2,NiB(B12) γNi,Ni3Al(Ni89) Zr,Zr2Ni(Ni17) Ni,Ni2Mg(Ni11)

共晶温度/℃ 988 1050 1260 1200 1120 1340 645 880 1106 1140 990 1385 961 1095

热裂纹

三、热裂纹的影响因素及防止措施

冶金因素

工艺因素

防止热裂纹的措施

液态金属成形中的结晶裂纹倾向试验

(一)影响热裂纹倾向的冶金因素

凝固温度区的影响

合金元素和杂质元素的影响 凝固组织形态的影响

1.凝固温度区的影响

凝固温度区增大 脆性温度区范围增大 凝固裂纹的倾向增大 其他类型合金

裂 纹 倾 向 /% wB /% 温 度 /℃

1

2 ε= f (T)

3 ε,δ

图11-48 产生凝固裂纹的条件 TB 内的应变增长率 ∂ε /∂T 越大,越容易产生裂纹。 ε-应变 δ-塑性 TL-液相线 TS-固相线 线 2 所对应的 ∂ε/∂T 为临界应变增长率,用“ CST” TB-脆性温度区 TH-TB上限 TS'-TB下限 表示。 CST 越大,材料对热裂纹敏感性越小。

E R L

m R

m 是转换系数,与钢 的线胀系数、比热容、

l

F

F

δ L

接头坡口形式和焊接方

法等因素有关。

结构钢焊条药皮配方

钛钙型

1. 药皮组成物用量范围(%) 硅酸盐 碳酸盐 二氧化钛 钛铁矿 铁合金 25-40 15-22 35-45 0-25 10-15

低氢型

1. 药皮组成物用量范围 (%) 硅酸盐 碳酸盐 二氧化钛 <12 25-55 0-5

加热裂纹倾向。它们既能增大凝固温度区间,与其他元

素形成多种低熔点共晶,又是钢中极易偏析的元素。

Ni、C 与 Mn 的影响

合金元素对热裂纹的影响已建立了一些定量判据,如热 裂纹敏感系数 HCS 、临界应变增长率 CST 等。

合金系

共晶成分(质量分数/%)

共晶温度/℃

钛合金中fe元素含量对其热变形的影响

钛合金中fe元素含量对其热变形的影响钛合金是一种重要的结构材料,具有优异的力学性能和耐腐蚀性能。

其中,铁元素是钛合金中的一种重要合金元素,对其力学性能和耐腐蚀性能有着重要的影响。

本文将探讨钛合金中Fe元素含量对其热变形的影响。

一、钛合金中Fe元素的作用钛合金中的Fe元素主要通过固溶强化和析出强化的方式来提高其力学性能。

固溶强化是指将Fe元素溶解在钛合金的α相中,使其晶格发生畸变,从而提高了钛合金的强度和硬度。

析出强化是指在钛合金中形成Fe的化合物,如FeTi、Fe2Ti等,这些化合物可以在晶界和晶内析出,从而提高了钛合金的强度和耐腐蚀性能。

二、钛合金中Fe元素含量对热变形的影响钛合金在高温下容易发生热变形,如热膨胀、热裂纹等。

钛合金中Fe 元素含量的变化会对其热变形性能产生影响。

1. 热膨胀性能钛合金中Fe元素含量的增加会导致其热膨胀系数的增加。

这是因为Fe元素的加入会使钛合金的晶格发生畸变,从而增加了其晶格的热膨胀系数。

因此,在钛合金的设计和制造中,需要根据具体的应用要求来选择合适的Fe元素含量。

2. 热裂纹敏感性钛合金在高温下容易发生热裂纹,而Fe元素的加入会增加钛合金的热裂纹敏感性。

这是因为Fe元素的加入会使钛合金的晶界和晶内析出Fe的化合物,从而增加了钛合金的晶界和晶内的应力集中程度,从而增加了其热裂纹敏感性。

因此,在钛合金的设计和制造中,需要控制Fe元素的含量,以减少其对钛合金热裂纹敏感性的影响。

三、结论钛合金中Fe元素含量对其热变形性能有着重要的影响。

Fe元素的加入可以通过固溶强化和析出强化的方式来提高钛合金的力学性能和耐腐蚀性能,但同时也会增加钛合金的热膨胀系数和热裂纹敏感性。

因此,在钛合金的设计和制造中,需要根据具体的应用要求来选择合适的Fe元素含量,以实现最佳的性能表现。

焊接热裂纹敏感性试验方法 (1)

目录1 试验的选择与目的 (1)2 试验方法 (1)3 现行标准 (1)4 试件分析 (2)5 试件制备 (2)5.1 试件 (3)5.2 试验装置 (3)5.3试验流程 (4)6 试验计算 (4)工艺焊接性直接试验方法1 试验的选择与目的工艺焊接性直接试验方法有焊接冷裂纹试验、焊接热裂纹试验、再热裂纹实验、层状撕裂试验和析因理化试验。

按本次试验要求,选择焊接热裂纹敏感性试验。

它是检验焊接热裂纹敏感性的试验。

是评定金属焊接性的一类专门试验,对于不锈钢、耐热合金、铝合金等材料尤为重要。

通过焊接热裂纹试验可达到两个目的:(1)测定某一组待焊金属(不同型号材料)的热裂纹敏感性,比较试验结果,选择符合工程设计要求的较理想的待焊金属。

为此,规定了统一的试样尺寸和焊接试验条件。

(2)用来确定待焊金属、焊接添加材料和焊接接头型式以及焊接工艺条件的适应性组合,以选定热裂纹倾向最小的合理的焊接工艺规范。

2 试验方法常用的焊接热裂纹试验方法有T形接头焊接裂纹试验、压板对接(FISCO)焊接裂纹试验、横向可变拘束裂纹试验、可变刚性裂纹试验、十字搭接裂纹试验等等。

本次试验的材质为Q345qD桥梁钢和Q420qE桥梁钢,采用压板对接(FISCO)焊接裂纹试验。

该试验适用于低碳钢焊条、低合金钢焊条和不锈钢焊条焊缝的热裂纹敏感性实验。

该法要求试件少,制备方便,试验结果重复性好,已作为我国焊条验收检查的主要试验方法之一。

3 现行标准GB 4675.4-84《焊接性试验压板对接(FISCO)焊接裂纹试验方法》;GB 981-76《低碳钢和低合金高强度钢焊条》;GB 983-76《不锈钢焊条》。

4 试件分析本次试验的材质为Q345qD桥梁钢和Q420qE桥梁钢。

Q345qD钢板以热轧、正火或热机械轧制状态交货,Q345qD钢板厚度不大于150mm,屈强比不大于0.85,专用于架造铁路或公路桥梁的钢板。

Q420qE钢板以热机械轧制状态交货,钢板厚度不大于150mm,屈强比不大于0.85,主要用于公路桥梁或跨海大桥用钢板。

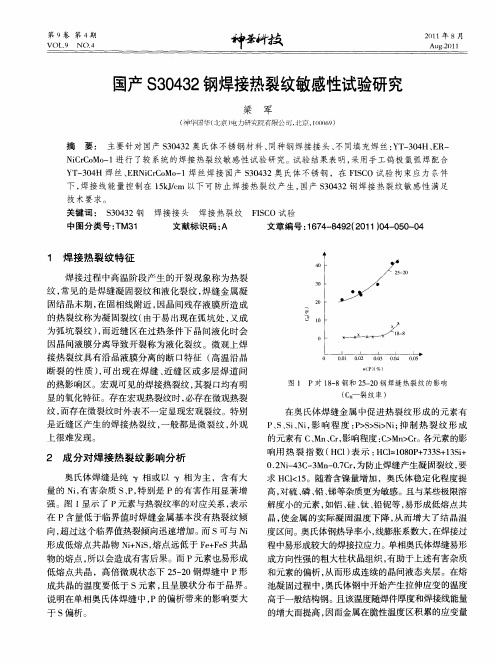

国产S30432钢焊接热裂纹敏感性试验研究

3 0

2 0

l 0

因 晶 间液 膜分 离 导 致 开裂 称 为 液化 裂 纹 。微 观上 焊

0

接热裂纹具有沿 晶液膜分离 的断 口特征 ( 高温沿 晶 断裂 的性质 )可出现在焊缝 、 , 近缝 区或多层焊道间 的热影响区。宏观可见的焊接热裂纹 , 其裂 口均有 明 显 的氧化特征 。存在宏观热裂纹时 , 必存在微观热裂

1 焊接热裂纹特征

4 0

焊接过程 中高温阶段产生的开裂现象称为热裂 纹, 常见的是焊缝凝 固裂纹和液化裂纹 , 焊缝金属凝 固结 晶末 期 , 固 相线 附 近 , 在 因晶 间残 存 液 膜所 造 成

的热 裂纹 称 为凝 固裂 纹 ( 由于易 出现在 弧 坑 处 , 又成

为弧 坑 裂 纹 )而 近 缝 区在 过 热 条件 下 晶间 液化 时会 ,

的元素有 C M 、r 、 nC , 影响程度 :> n C。 C M > r 各元素的影

响用 热 裂 指 数 ( 1 表 示 : I18 P 7 3+ 3 i HC ) HC= 00 + 3S 1S+

0 2 i4 C 3 一 . r为 防止焊缝 产生凝 固裂纹 , .N 一 3 一 Mn 07 , C 要

和元素 的偏 析 , 从而 形成 连续 的 晶间液 态夹 层 。在熔

池凝固过程 中, 奥氏体钢 中开始产生拉伸应变的温度 高于一般结构钢。 且该温度随焊件厚度和焊接线能量 的增大而提高 , 因而金属在脆性温度区积累的应变量

说 明在单相奥氏体焊缝 中, P的偏析带来的影响要大

Hale Waihona Puke 于 S偏析 。 纹, 而存 在微 裂纹 时外 表 不一定 显 现宏 观裂 纹 。特 别 是近 缝 区产生 的焊 接热 裂 纹 , 般 都是 微 裂 纹 , 观 一 外

裂纹敏感的资料[最新]

![裂纹敏感的资料[最新]](https://img.taocdn.com/s3/m/cd87f37fa88271fe910ef12d2af90242a895abf4.png)

延迟裂纹及再热裂纹1延迟裂纹1.1延迟裂纹的定义焊接后经过一段时间才产生的裂纹为延迟裂纹。

延迟裂纹是冷裂纹的一种常见缺陷,它不在焊后立即产生,而在焊后延迟几小时、几天或更长时间才出现。

1.2有延迟裂纹倾向的材料16MnR、15MnVR(鞍钢研制,现基本不生产了)、15MnNbR、18MnMoNbR、13MnNiMoNbR(仿制日本的BHW35,是单层厚壁用钢,焊接性能好但价格高)、07MnCrMoVR(仿CF-62)、07MnNiMoVDR和日本的CF-62系列钢。

2热裂纹2.1热裂纹定义焊接过程中在300℃以上高温下产生的裂纹为热裂纹。

热裂纹一般有在稍低于凝固温度下产生的凝固裂纹,也有少数是在凝固温度区发生的裂纹。

2.2热裂纹产生的原因热裂纹的产生原因是焊接拉应力作用到晶界上的低熔共晶体所造成的。

焊接应力是产生裂纹的外因,低熔共晶体是产生裂纹的内部条件。

焊缝中偏高的S与Fe能形成低熔点共晶体,所以偏高的S是主要因素。

在压力容器焊接中,降低线能量或采用多层焊是防止热裂纹的一种有效方法。

3再热裂纹3.1再热裂纹的定义焊接完成后,焊接接头在一定温度范围内再次加热(消除应力热处理或其它加热过程)而产生的裂纹为再热裂纹。

在消除应力热处理过程中产生的再热裂纹又称消除应力处理裂纹,也叫SR裂纹。

3.2再热裂纹的产生原因产生再热裂纹的原因有二:一是与钢中所含碳化物形成元素(C r、Mo、V、Ti及B等)有关。

如珠光体耐热钢中的V元素,会使SR 裂纹敏感性显著增加;二是与加热速度和加热时间有关,不同的钢种存在不同的易产生再热裂纹的敏感温度范围。

因此,在制定焊后热处理工艺时,应尽量减少焊件在敏感温度范围内的停留时间。

前者是内在因素,后者是外在成因。

3.3有再热裂纹倾向的材料15MnVR、15MnNbR、18MnMoNbR、13MnMoNbR、07MnCrMoVR、07MnNiMoVDR和日本的CF-62系列钢。

4冷裂纹敏感性大的材料一般认为Rm≥450MPa以上的材料都有可能发生冷裂纹。

奥氏体不锈钢焊缝热裂敏感性研究

1998

年 第 第6期

22

卷

Journal

石油大学学报 (自然科学版) of t he University of Petroleum

,

China

Vol. 22 No. Dec. 1998

6

奥氏体不锈钢焊缝热裂敏感性研究 Ξ

王 勇 赵卫民 吴开源

(石油大学机械系 ,山东东营 257062)

选用超低碳焊芯 ,通过改变焊条药皮中钼粉加 入量制成不同的焊条 ,由此得到含钼量不同的熔敷 金 属 。试验中熔敷金属的钼含量分别为0 . 1 2 % , 0. 34 % ,0. 63 % ,1. 02 % ,2. 0 %和 2. 61 % ,临界变形 速率 vc 的测定结果如图 2 所示 。 2. 3 稀土对临界变形速率的影响

主题词 奥氏体钢 ;不锈钢 ;焊缝 ;稀土元素 ;夹杂物 中图法分类号 T G 44. 7 Ξ 第一作者简介 王勇 ,男 ,副教授 ,1964 年出生 。1989 年在山东工业大学获硕士学位 。现为天津大学博士生 , 主要从事焊接冶金材料方面的研究工作 。

引 言

奥氏体不锈钢具有优良的耐腐蚀性及综合力学 性能 ,在石油 、化工及其它工业部门得到广泛应用 。 同时 ,将奥氏体不锈钢作为焊接填充材料也越来越 普遍 。但是 ,奥氏体不锈钢焊缝热裂倾向大 ,在工程 设计中已受到普遍关注 。国内外不少学者[1~4 ] 结 合不同的焊接材料和焊接方法对奥氏体不锈钢焊接 热裂纹的分布规律及断口特征开展了多方面的研究 工作 。本文应用变形速率可变式热裂纹试验方法 (VDR 法) 研究碳 、钼和稀土元素对奥氏体不锈钢焊 缝热裂敏感性的影响 ,以便为石油管道耐腐蚀打底 焊缝的合理选择提供理论依据 。

2.25Cr1Mo0.25V钢焊接材料再热裂纹敏感性评估

f

图 5 加 热 要 求 示 意 图

伸 ,或 者 以 0.8 mm/min的衡 量位 移 速 率 进 行 拉 伸 ;⑤

试样 冷却 后测量 断后 收缩 率 ,屈 服 强 度 ,抗拉 强 度 和 断 2 试 验 结 果

后伸 长率 。

筛选试 验 在 型 号 为 CMT 5105微 机 控 制 电子 万 能

中试验 ;② 在 20—40min内加 热到测试 温度 650 ±3

℃ ,采用 三个 热 电偶 ,热 电偶 与 试 样 紧 密 接 触 ,其 中一 个在标距 中间 ,其他两个分别在横截 面开始减小的末 端 ,三个热 电偶之间的温度差别不超过 ±3℃ ;③保温 10±1 r ain;④以 5 X 10叫mm/s的平均应变速率进行拉

再热裂纹试验的高温加热过程 中的温度随时间变 试验 机上 进 行 的 ,用 于 测 试 的试 验 机 、尺 寸 测 量设 备 、

化关 系如 图 5所示 。

加热设备和试验氛 围等均满足 API934#A附录 B中要

1.6 验 收标 准

求 。试 验过 程 中按 照 2.5条 中规 定 的试 验 程序 要 执

关键词 :再 热裂纹 ;埋弧焊 ;敏感性 中图分类号 :TG457.11

SAW weld metal evaluation of sensitivity of reheat cracking 0f 2.25Crl M oO.25V steel

Li Xiujie,Duan Lilei,Gu Wen (CFHI Dalian Hydrogenation Reactor Co.,Ltd.,Dalian 116113,Liaoning,China)

但是 Gleeble拉 伸 试 验 设 备 作 为 实 验 室 的 非 常 规 设 备 ,在 大多 数 实 验 室 不 具 备 可 行 性 。于 是 优 化 了这 种 试验 ,利 用 常规 拉 伸试 验 机 进 行 再 热 裂 纹 敏 感 性 筛 选 试 验 ,并 于 2012年 将 这 种 试 验 方 法 纳 入 到 了 API 934A附录 B(2012)中 J。

热裂纹敏感系数

★合金结构钢焊接性分析应考虑的问题 ●热轧及正火钢:冷裂纹、热裂纹 ●低碳调质钢:冷裂纹、热影响区脆化和软化 ●珠光体耐热钢:消除应力裂纹、高温持久强度 ●低温钢:缺口低温韧性

3.理论分析和计算类方法

1) 利用物理性能分析 材料的熔点、热导率、线膨胀系数、密度和热容

量等,都会对焊接热循环、熔化结晶、相变、组织性 能等产生影响,从而影响焊接性。 2) 利用化学性能分析:C、Si、Mn、Cr、Ni、Mo

例如,与氧亲和力强的材料(如Al、Mg、Ti), 在焊接高温下极易氧化,需采取可靠的保护方法,如 采用惰性气体保护焊或真空中焊接等,有时焊缝背面 也需要保护。

通常通过热裂纹敏感指数和热裂纹试验来评定焊缝的 热裂纹敏感性。

2.焊缝及热影响区抵抗产生冷裂纹的能力

冷裂纹在合金结构钢焊接中是最为常见的缺陷,这种缺 陷的发生具有延迟性并且危害很大。

在焊接热循环作用下,焊缝及HAZ由于组织、性能发生 变化,加之受焊接应力作用以及扩散氢的影响,可能产 生冷裂纹(或延迟裂纹),这也是焊接中必须避免的严 重缺陷,常被作为衡量金属焊接性的重要内容。

主要是进行抗裂性试验,其中包括热裂纹试验、冷裂 纹试验、再热裂纹试验和层状撕裂试验等。

可比性:试验条件尽可能接近实际焊接条件。 针对性:针对具体的焊接结构制定试验方案。 再现性:试验结果要稳定、可靠。 经济性:操作简单、耗材少、易加工、试验周期短。

需要评定焊接接头或结构的使用性能时,具体试验项 目取决于结构的工作条件和设计上提出的技术要求, 通常有力学性能(拉伸、弯曲、冲击等)试验。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

兖矿集团综采工作面

工程机械用钢:Q460、Q550、Q690

石油化工、炼油、管线 桥梁、建筑、机械

2.1 焊接性及影响因素

2.1.1 焊接性概念 在制造工艺条件下,能够形成完整的和满足使

用要求的优质焊接接头的能力。换句话说,焊接性 是材料焊接加工的适应性,指材料在一定的焊接工 艺条件下,获得优质焊接接头的难易程度和该焊接 接头能否在使用条件下可靠运行。

工艺焊接性和使用焊接性

焊接性包括两个含义: 1) 接合性能,材料在给定的焊接工艺条件下对形 成焊接缺陷的敏感性; 2) 使用性能,指一定的材料在规定的焊接工艺条 件下所形成的焊接接头适应使用要求的能力。

前者称为工艺焊接性,涉及焊接制造过程中的 焊接缺陷问题,如裂纹、气孔、断裂等;后者称为 使用焊接性,涉及焊接接头的使用可靠性问题。

一般通过间接计算和焊接性试验来评定冷裂纹敏感性。

3.焊接接头抗脆性断裂的能力

由于受焊接冶金反应、热循环、结晶过程的影响,可能 使焊接接头的某一部分或整体发生脆化(韧性急剧下 降),尤其对在低温条件下使用的焊接结构影响更大。

对于在低温下工作的焊接结构和承受冲击载荷的焊接结 构,经冶金反应、结晶、相变等过程,焊接接头由于受 脆性组织、硬脆的非金属夹杂物、热应变时效脆化、冷 作硬化等作用的结果,发生所谓的焊接接头脆性转变。

2.2.1 焊接性试验的内容 1.焊缝金属抵抗产生热裂纹的能力 2.焊缝及热影响区抵抗产生冷裂纹的能力 3.焊接接头抗脆性断裂的能力 4.焊接接头的使用性能

★合金结构钢焊接性分析应考虑的问题 ●热轧及正火钢:冷裂纹、热裂纹 ●低碳调质钢:冷裂纹、热影响区脆化和软化 ●珠光体耐热钢:消除应力裂纹、高温持久强度 ●低温钢:缺口低温韧性

1.焊缝金属抵抗产生热裂纹的能力

热裂纹是一种经常发生又危害严重的焊接缺陷,热裂 纹的产生与母材和焊接材料有关。

焊缝熔池金属在结晶时,由于存在S、P等有害元素 (如形成低熔点的共晶物)并受到较大热应力作用, 可能在结晶末期产生热裂纹,这是焊接中必须避免的 一种缺陷。

焊缝金属抵抗产生热裂纹的能力常被作为衡量金属焊 接性的一项重要内容。

2.1.2 影响焊接性的因素

1)材料因素:母材、焊材(焊条、焊丝、焊剂等) 2)设计因素:焊接结构设计,强度、刚度、应力等 3)工艺因素:焊接方法、

工艺措施(预热、缓冷、坡口、参数) 4)服役环境:低温(要求低温韧性)

高温(要求高温强度、抗氧化性) 耐腐蚀性、耐磨性等

2.2 焊接性试验内容及评定原则

主要是进行抗裂性试验,其中包括热裂纹试验、冷裂 纹试验、再热裂纹试验和层状撕裂试验等。

可比性:试验条件尽可能接近实际焊接条件。 针对性:针对具体的焊接结构制定试验方案。 再现性:试验结果要稳定、可靠。 经济性:操作简单、耗材少、易加工、试验周期短。

需要评定焊接接头或结构的使用性能时,具体试验项 目取决于结构的工作条件和设计上提出的技术要求, 通常有力学性能(拉伸、弯曲、冲击等)试验。

对焊接工作者来说,充分理解“焊接”和“焊接性”的 含义是十分重要的。

“焊接性”是从英文“Weldability”得来的,它的深 刻含义把焊接、结构材料本身的性能(力学、冶金、 物理、化学等性能)以及材料的发展结合在一起。

自20世纪40年代初(二战初期)从“焊接”中派生 出“焊接性”概念以来,“焊接性”的词义一直在不 断发展着,人们曾给它下了很多种定义,这是由于理 解的角度不同、分析目的不同和由于焊接技术本身不 断发展而引起的。

所以焊接接头抗脆性断裂(或抗脆性转变)的能力也是 焊接性试验的一项内容。

4.焊接接头的使用性能

根据焊接结构使用条件对焊接性提出的性能要求来确定 试验内容,包括力学性能和产品要求的其他使用性能,

例如,不锈钢的耐腐蚀性、低温钢的低温冲击韧性、耐 热钢的高温蠕变强度或持久强度等。

厚板钢结构要求抗层状撕裂性能,须做Z向拉伸或Z向窗

有些材料具有较高的强度、塑性和耐蚀性等,但用这 些材料制造结构时却发现,它们在焊接加工时出现裂 纹、气孔、夹渣等缺陷,或者能得到完整的焊接接头 而性能达不到要求,限制了这些材料的使用范围。

单从材料本身的成分、物理性能和力学性能,不足以 判定它在焊接过程中可能出现的问题以及焊后能否满 足使用要求。这就要求从焊接性角度来分析和研究材 料的某些特定的性能,也就是材料的焊接性问题。

口试验,以测定钢材抗层状撕裂的能力; 某些低合金钢需要做再热裂纹试验、应力腐蚀试验等。

表2-3 合金结构钢焊接性分析时应考虑的问题

2.2.2 评定焊接性的原则

一是评定焊接接头产生工艺缺陷的倾向,为制定合理 的焊接工艺提供依据;

二是评定焊接接头能否满足结构使用性能的要求。 对于评定焊接接头工艺缺陷的敏感性,在一般情况下,

通常通过热裂纹敏感指数和热裂纹试验来评定焊缝的 热裂纹敏感性。

2.焊缝及热影响区抵抗产生冷裂纹的能力

冷裂纹在合金结构钢焊接中是最为常见的缺陷,这种缺 陷的发生具有延迟性并且危害很大。

在焊接热循环作用下,焊缝及HAZ由于组织、性能发生 变化,加之受焊接应力作用以及扩散氢的影响,可能产 生冷裂纹(或延迟裂纹),这也是焊接中必须避免的严 重缺陷,常被作为衡量金属焊接性的重要内容。

冶金焊接性和热焊接性

冶金焊接性:发生在焊缝中 1)涉及的是化学冶金问题 例如:-形成熔池、-凝固结晶、-渣-金属间的化学冶金反应、合金元素的氧化还原、-成分偏析、-气孔、夹杂物、热裂纹、-显 微组织和性能 2)研究冶金焊接性的目的:开发新焊材、选焊材

热焊接性:发生在热影响区(HAZ) 1)涉及的是物理冶金问题

例如:-固态相变→性能变化

取决于母材特性和焊接热循环条件 2)改善热焊接性的途径:焊接工艺(热输入E、预热等)

焊接接头区的组织变化

焊接性(Weldability)

把焊接、结构材料本身的性能(力学、冶金、物理、 化学等)、材料的发展Байду номын сангаас合在一起。

必须对整个焊接过程中的材料(母材、焊材)和焊 接区(焊缝、熔合区、热影响区)的成分、组织和 性能,包括工艺参数的影响和使用性能,进行系统 地研究。