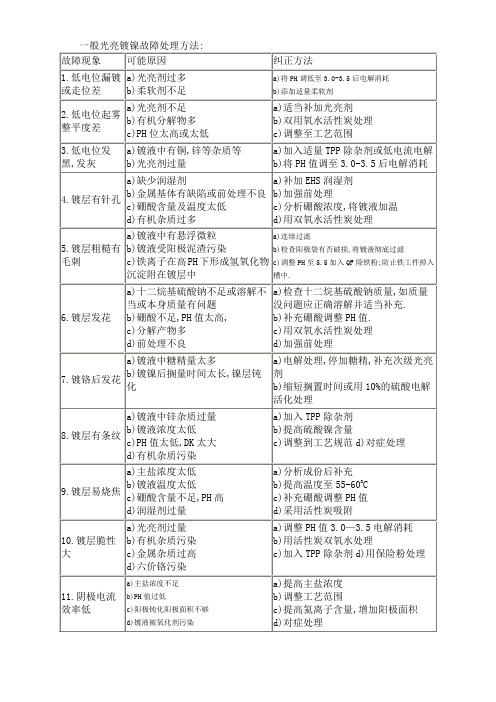

一般光亮镀镍故障处理方法

镍上镀镍故障处理方法

a.铜及铜合金基体的镀镍件,在80%以上的浓盐酸中浸蚀2~3min,清洗后立即上挂具镀镍

b.在含30%双氧水l60~180mL/L、氢氟酸l2~14mL/L的溶液中,在室温条件下,连同挂具浸蚀l~2min,清洗后立即人槽镀镍

处理方法二:阳极电解活化处理法

硫酸/%l0~25

电压/V 0.5~1

硫酸盐镀光亮镍故障及其处理方法:镍上镀镍出现镍层脱皮、分层

可能原因

原因分析及处理方法

(1)活化处理工艺不当

镍镀层若因厚度不够或套铬返工需镍上镀镍,如果处理不当,常常会造成镍层脱皮、分层等故障。这是由于镍层与空气接触后会迅速生成一层钝化膜,影响新镀层结晶的成长,并影响与原镍层间的结合力。为保证新的镍层与原有的镍层有良好的结合力,就必须使原来的镍层表面处于活化状态

处理方法:采用化学除油除去表面的油类污染,必要时可采取人工擦拭,保证化学除油的质量

(3)电镀过程中断电

在电镀镍过程中断电,来电后又继续恢复电镀,或挂具导电不好,连续断电,也会造成镍层之间分层现象

处理方法:取出工件,经酸活化后,再人槽电镀

温度 室温

时间/min 0.1~1

经电解后原有镍层表面呈暗灰色,清洗后立即入槽镀镍

续:上述故障现象

可能原因

原因分析及处理方法

(2)除油工艺不当

经过抛光或退铬返镀的工件,不允许进入阳极电解除油和受到六价铬离子污染的超声波除油液,否则会加速镍镀层的氧化,若活化工序不能保证彻底除去氧化膜,即会发生脱皮、分层现象

一般光亮镀镍故障处理方法

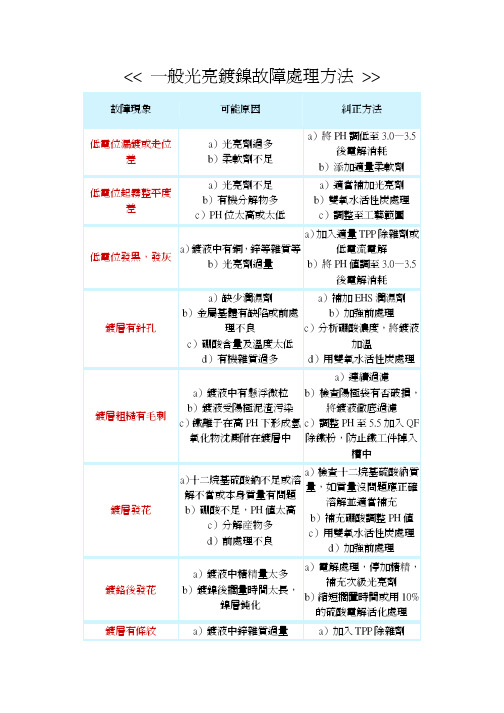

<< 一般光亮鍍鎳故障處理方法 >> 故障現象 可能原因 糾正方法低電位漏鍍或走位差a)光亮劑過多b)柔軟劑不足a)將PH調低至3.0—3.5後電解消耗b)添加適量柔軟劑低電位起霧整平度差a)光亮劑不足b)有機分解物多c)PH位太高或太低a)適當補加光亮劑b)雙氧水活性炭處理c)調整至工藝範圍低電位發黑,發灰a)鍍液中有銅,鋅等雜質等b)光亮劑過量a)加入適量TPP除雜劑或低電流電解b)將PH值調至3.0—3.5後電解消耗鍍層有針孔a)缺少潤濕劑b)金屬基體有缺陷或前處理不良c)硼酸含量及溫度太低d)有機雜質過多a)補加EHS潤濕劑b)加強前處理c)分析硼酸濃度,將鍍液加溫d)用雙氧水活性炭處理鍍層粗糙有毛刺a)鍍液中有懸浮微粒b)鍍液受陽極泥渣污染c)鐵離子在高PH下形成氫氧化物沈澱附在鍍層中a)連續過濾b)檢查陽極袋有否破損,將鍍液徹底過濾c)調整PH至5.5加入QF除鐵粉,防止鐵工件掉入槽中鍍層發花a)十二烷基硫酸鈉不足或溶解不當或本身質量有問題b)硼酸不足,PH值太高c)分解産物多d)前處理不良a)檢查十二烷基硫酸納質量,如質量沒問題應正確溶解並適當補充b)補充硼酸調整PH值c)用雙氧水活性炭處理d)加強前處理鍍鉻後發花a)鍍液中糖精量太多b)鍍鎳後擱量時間太長,鎳層鈍化a)電解處理,停加糖精,補充次級光亮劑b)縮短擱置時間或用10%的硫酸電解活化處理鍍層有條紋a)鍍液中鋅雜質過量 a)加入TPP除雜劑b)鍍液濃度太低 c)PH值太低,DK太大 d)有機雜質污染 b)提高硫酸鎳含量 c)調整到工藝規範 d)對症處理鍍層易燒焦a)主鹽濃度太低b)鍍液溫度太低c)硼酸含量不足,PH高d)潤濕劑過量a)分析成份後補充b)提高溫度至55—60度(攝氏)c)補充硼酸調整PH值d)採用活性炭吸附鍍層脆性大a)光亮劑過量b)有機雜質污染c)金屬雜質過高d)六價鉻污染a)調整PH值3.0—3.5電解消耗b)用活性炭雙氧水處理c)加入TPP除雜劑d)用保險粉處理陰極電流效率低a)主鹽濃度不足b)PH值過低c)陽極純化陽極面積不夠d)鍍液被氧化劑污染a)提高主鹽濃度b)調整工藝範圍c)提高氯離子含量,增加陽極面積d)對症處理。

硫酸盐镀光亮镍故障及其处理方法

硫酸盐镀光亮镍故障及其处理方法 .txt 这是一个禁忌相继崩溃的时代, 没人拦得着你, 只有你自己拦着自己,你的禁忌越多成就就越少。

自卑有多种档次,最高档次的自卑表现为吹嘘自己干什么都是天才。

硫酸盐镀光亮镍故障及其处理方法硫酸盐镀光亮镍故障及其处理方法:镍镀层光亮,但有蓝雾可能原因原因分析及处理方法(1电流过大处理方法:准确测量工件受镀面积,合理设定电流值(2槽液成分含量过高处理方法:稀释镀液,定期分析并调整镀液成分(3镀液的 pH 值过高详见故障现象 4(8的原因分析及处理方法(4十二烷基硫酸钠补加不当详见故障现象 4(7的原因分析及处理方法(5镀液上下温度不均匀镀液上下温度不均匀时,温度高处有时会出现蓝雾处理方法:合理设计和安装加热装置,加强空气搅拌和循环过滤lcshjsb 2010-01-23 14:45硫酸盐镀光亮镍故障及其处理方法:锌合金件镀 Cu-Ni-Cr ,镀层出现针孔,并有结合力不良和细小斑点式的粗糙可能原因原因分析及处理方法酸活化液成分不当检查结合力不良镀层和脱皮处的部位, 发现脱皮处保留着铜层, 而脱皮处的反面却无镀层对多层镀层的断面进行显微检查,发现有异常的工件断面,在铜层与镍层的界面上有狭长的暗带,并在光亮的镍层里有小的结瘤。

仔细分辨,还能在铜层表面看到微小的颗粒。

据此可判定故障产生于酸活化工序通过对现场加料记录检查,原来稀硫酸活化液误用了稀盐酸。

这是由于盐酸活化液能使铜层表面生成氯化亚铜沉淀物,该物质水溶性较差,呈颗粒沉淀在铜层表面,不易洗净,当工件进入镍槽电镀时,镍就不是在平滑的、干净的铜层表面上沉积,而是沉积在氯化亚铜的表面上,以致产生镀层针孔、结合力不良和细小斑点式的粗糙处理方法:镀镍前使用硫酸活化液,并用活性炭连续过滤镀镍液,以除去氯化亚铜沉淀物lcshjsb 2010-01-23 14:45硫酸盐镀光亮镍故障及其处理方法:铁管镀镍,高电流密度区镀层结合力不牢可能原因原因分析及处理方法(1前处理不良原因之一:电解除油设备的导电触点接触不良处理方法:检查并擦拭导电触点和极杆,保证导电良好原因之二:碱液和酸液受到污染处理方法:更换受到污染的酸液和碱液原因之三:电解除油液的电流密度、温度是否在工艺范围内处理方法:检查并调整至规范原因之四:工件的材料是否有问题处理方法:检查被镀工件的基体材料是否与以前一致,以及镀前工件机加工所用的切削方法是否与以前一样(2工件入槽时阴极电流密度过大通过以上的各项试验,镀层仍有 50%的工件结合力不良, 再进一步观察工件在挂具上的位置,发现脱皮和高电流密度之间有明显的关系 (即高电流密度区的工件总是脱皮的。

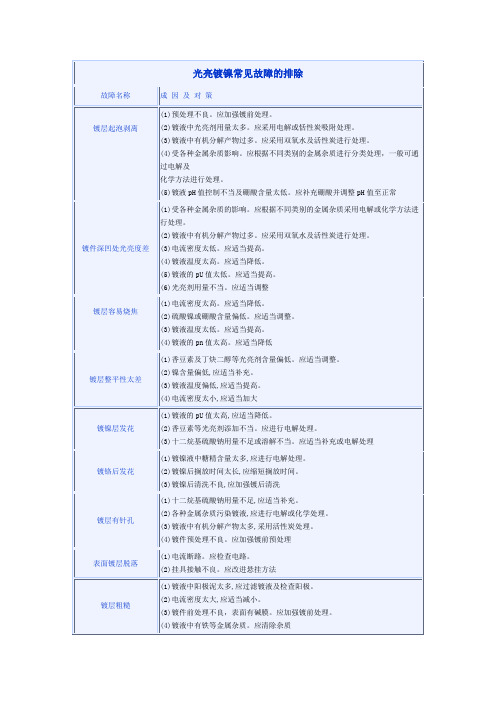

光亮镀镍常见故障的排除

镀层容易烧焦

(1)电流密度太高。应适当降低。

(2)硫酸镍或硼酸含量偏低。应适当调整。

(3)镀液温度太低。应适当提高。

(4)镀液的pn值太高。应适当降低

镀层整平性太差

(1)香豆素及丁炔二醇等光亮剂含量偏低。应适当调整。

(2)镍含量偏低,应适当补充。

(3)镀液温度偏低,应适当提高。

(1)镀液中有硝酸,应进行电解处理。

(2)镀液中六价铬离子的含量超标。应对镀液进行化学处理,调整六价铬离子的含量

wqn

镀层有针孔

(1)十二烷基硫酸钠用量不足,应适当补充。

(2)各种金属杂质污染镀液,应进行电解或化学处理。

(3)镀液中有机分解产物太多,采用活性炭处理。

(4)镀件预处理不良。应加强镀前预处理

表面镀层脱落

(1)电流断路。应检查电路。

(2)挂具接触不良。应改进悬挂方法

镀层粗糙

(1)镀液中阳极泥太多,应过滤镀液及检查阳极。

(2)电流密度太大,应适当减小。

(3)镀件前处理不良,表面有碱膜。应加强镀前处理。

(4)镀液中有铁等金属杂质。应清除杂质

镀层不光亮

(1)光亮剂用量不足,应适当补充。

(2)镀液的PH值控制不当。应适当调整。

(3)镀液温度太高或太低。应适当调整。

(4)率太低使镀层呈灰色

光亮镀镍常见故障的排除

故障名称

成 因 及 对 策

镀层起泡剥离

(1)预处理不良。应加强镀前处理。

(2)镀液中光亮剂用量太多。应采用电解或恬性炭吸附处理。

(3)镀液中有机分解产物过多。应采用双氧水及活性炭进行处理。

(4)受各种金属杂质影响。应根据不同类别的金属杂质进行分类处理,一般可通过电解及

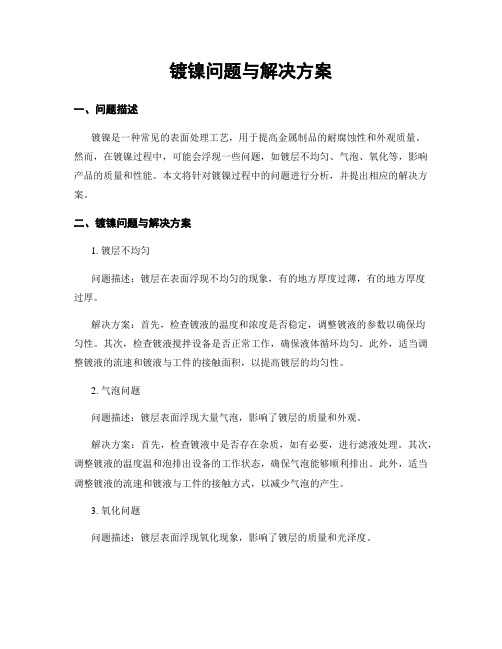

镀镍问题与解决方案

镀镍问题与解决方案一、问题描述镀镍是一种常见的表面处理工艺,用于提高金属制品的耐腐蚀性和外观质量。

然而,在镀镍过程中,可能会浮现一些问题,如镀层不均匀、气泡、氧化等,影响产品的质量和性能。

本文将针对镀镍过程中的问题进行分析,并提出相应的解决方案。

二、镀镍问题与解决方案1. 镀层不均匀问题描述:镀层在表面浮现不均匀的现象,有的地方厚度过薄,有的地方厚度过厚。

解决方案:首先,检查镀液的温度和浓度是否稳定,调整镀液的参数以确保均匀性。

其次,检查镀液搅拌设备是否正常工作,确保液体循环均匀。

此外,适当调整镀液的流速和镀液与工件的接触面积,以提高镀层的均匀性。

2. 气泡问题问题描述:镀层表面浮现大量气泡,影响了镀层的质量和外观。

解决方案:首先,检查镀液中是否存在杂质,如有必要,进行滤液处理。

其次,调整镀液的温度温和泡排出设备的工作状态,确保气泡能够顺利排出。

此外,适当调整镀液的流速和镀液与工件的接触方式,以减少气泡的产生。

3. 氧化问题问题描述:镀层表面浮现氧化现象,影响了镀层的质量和光泽度。

解决方案:首先,检查镀液中是否存在氧化剂过多的情况,如有必要,调整镀液的配方。

其次,加强镀液的循环和搅拌,以促进氧化物的排除。

此外,适当调整镀液的温度和镀液与工件的接触方式,以减少氧化的发生。

4. 色差问题问题描述:镀层表面浮现颜色不一致的现象,影响了产品的外观质量。

解决方案:首先,检查镀液中是否存在杂质或者其他污染物,如有必要,进行滤液处理。

其次,调整镀液的温度和浓度,以确保镀层颜色的一致性。

此外,加强镀液的循环和搅拌,以促进颜色的均匀分布。

5. 粘附力问题问题描述:镀层与基材之间的粘附力不够强,容易剥离或者脱落。

解决方案:首先,检查基材的表面处理是否充分,如有必要,进行打磨或者清洗。

其次,调整镀液的温度和浓度,以提高镀层与基材的结合力。

此外,加强镀液的循环和搅拌,以确保涂层能够均匀分布并与基材密切结合。

三、总结镀镍过程中可能浮现的问题包括镀层不均匀、气泡、氧化、色差和粘附力不足等。

光亮镀镍常见故障分析

b)槽液受有机物 b)参加2-5克/升

污染

活性碳粉处理

现象四 : 镀层有针孔

可能性成因 : 缺少润湿剂 镀前处理不良

镀液中油污或有机杂 质过多

滤泵吸入空气

镀液中硼酸含量偏低 和镀液温度太低

空气搅拌不良

解决方法 :

补充适量润湿剂

检查前处理步骤 使用双氧水或高锰酸钾及

活性碳处理 滤泵入水口要远离空气搅

将PH调低至3.0-3.5后 电解消耗

本讲结束

现象八 : 镀层脆性大可能性成因 :来自 光亮剂过量有机物污染

六价铬污染 铁杂质污染

解决方法 :

将PH调低至3.03.5后电解消耗

用高锰酸钾及活 性碳处理

用保险粉处理 电解处理

现象九 : 低电位区发黑

可能性成因 : 金属杂质污染

光亮剂过多

解决方法 :

用低电流密度电解或 参加适量除杂水除 去

光亮镀镍常见故障分析

主讲:王芳

现象一 : 低电位起雾,填平度差

可能性成因 : 解决方法 : 光亮剂缺乏 添加适量光亮剂

现象二 : 低电位漏镀或走位差

可能性成因 : 光亮剂过多

解决方法 : 将PH调低至3-3.5 后电解消耗

现象三 : 高电位区灰朦

可能性成因 : 解决方法 :

a)缺少柔软剂 a)添加1.0-2.0毫 升/升柔软剂

现象六 : 镀层附着力差

可能性成因 : 镀前处理不良

酸活化缺乏

解决方法 :

加强前处理或 更换除油剂

更换酸活化液

现象七 : 镀层易烧焦

可能性成因 :

PH太高

镀液主盐成份 偏低

液温过低

润湿剂严重过 量

解决方法 : 调整PH至4.2-4.8 分析成份后补充

实战:光亮镀镍故障处理解决方案

实战:光亮镀镍故障处理解决方案1前言镀镍是常见的镀种之一,它已从普通镀镍(暗镍)发展到全光亮镀镍,镀镍用的光亮剂也从无机光亮剂发展到第四代有机光亮剂。

电镀行业现用的全光亮镀镍槽液基本上是瓦特型,其配方及工艺规范除浓缩型光亮剂外,基本上大同小异。

镀镍出现故障时,应检查工艺执行情况,分析故障出现的原因,将其解决。

2故障产生原因及排除方法2.1工艺失衡2.1.1镀层光亮度不足2.1.1.1产生原因(1)光亮剂太少,主盐含量太低,阳极板太短太少,镍离子的沉积速度与迁移速度达不到平衡,致使镀层光亮度不足。

(2)pH和温度太高。

此时主盐易水解成Ni(OH)2沉淀,部分Ni(OH)2夹杂在镀层中,造成镀层光亮度不足。

(3)酸性镀铜后,零件未洗净。

此时零件表面(铜层)上有一层碱性膜,镍沉积在膜层上,致使镀层达不到镜面光亮。

2.1.1.2排除方法(1)补充主光亮剂,相应地也需补充助光剂。

按工艺要求调整主盐及其它组成,增加阳极镍板。

(2)用稀硫酸调节pH,降低温度至工艺规范。

(3)酸性镀铜后应彻底洗净零件,必要时可用稀硫酸除膜。

2.1.2镀镍层呈橘皮状2.1.2.1产生原因镀液pH太高,润湿剂过量时,润湿剂易与Ni2+作用,生成不溶性的化合物,杂乱地吸附(或沉淀)在零件表面上,造成镀层厚薄不均。

2.1.2.2排除方法加入少量活性炭吸附掉部分润湿剂,过滤后再用稀硫酸调节pH至工艺规范。

2.1.3镍层易烧焦2.1.3.1产生原因镀液中主盐太少,温度太低,pH过高,电流密度太大。

镍沉积的过程中,失去Ni2+的量与迁移到阴极附近的Ni2+量需达到动态平衡。

但是,由于主盐太少,温度太低,很低浓度的Ni2+在低温条件下只能缓慢地迁移到阴极附近放电沉积。

同时,pH太高使本来就很稀少的Ni2+还有部分生成微溶于水的浅绿色Ni(OH)2沉淀,造成镀液中Ni2+更少。

在大电流密度作用下,阴极附近的正负离子达不到平衡,致使镀层烧焦。

2.1.3.2排除方法按分析报告补充主盐,提高镀液温度,用稀硫酸调节pH至工艺规范,过滤镀液,适当调整电流密度。

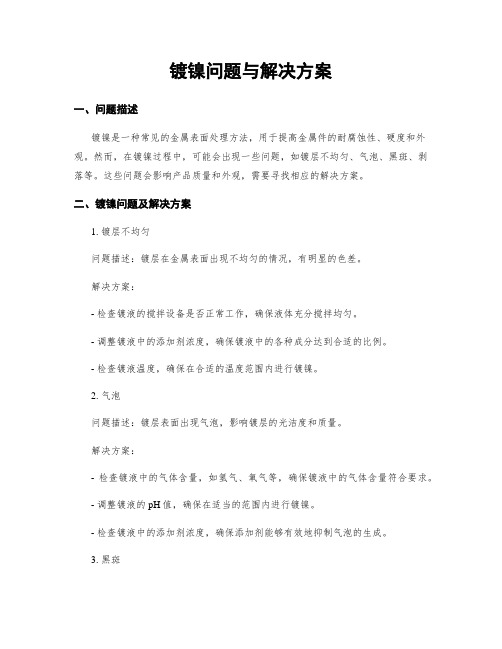

镀镍问题与解决方案

镀镍问题与解决方案一、问题描述镀镍是一种常见的金属表面处理方法,用于提高金属件的耐腐蚀性、硬度和外观。

然而,在镀镍过程中,可能会出现一些问题,如镀层不均匀、气泡、黑斑、剥落等。

这些问题会影响产品质量和外观,需要寻找相应的解决方案。

二、镀镍问题及解决方案1. 镀层不均匀问题描述:镀层在金属表面出现不均匀的情况,有明显的色差。

解决方案:- 检查镀液的搅拌设备是否正常工作,确保液体充分搅拌均匀。

- 调整镀液中的添加剂浓度,确保镀液中的各种成分达到合适的比例。

- 检查镀液温度,确保在合适的温度范围内进行镀镍。

2. 气泡问题描述:镀层表面出现气泡,影响镀层的光洁度和质量。

解决方案:- 检查镀液中的气体含量,如氢气、氧气等,确保镀液中的气体含量符合要求。

- 调整镀液的pH值,确保在适当的范围内进行镀镍。

- 检查镀液中的添加剂浓度,确保添加剂能够有效地抑制气泡的生成。

3. 黑斑问题描述:镀层表面出现黑斑,影响产品的外观质量。

解决方案:- 检查镀液中的杂质含量,如铁离子等,确保镀液中的杂质含量达到要求。

- 检查镀液的过滤设备,确保能够有效地去除镀液中的杂质。

- 调整镀液的pH值,确保在适当的范围内进行镀镍。

4. 剥落问题描述:镀层容易剥落,降低产品的耐腐蚀性和使用寿命。

解决方案:- 检查镀液中的添加剂浓度,确保添加剂能够提供足够的附着力。

- 检查镀液中的金属离子浓度,如镍离子等,确保金属离子的浓度符合要求。

- 检查金属基材的表面处理情况,确保金属基材的清洁度和粗糙度符合要求。

三、结论镀镍问题的解决方案需要综合考虑镀液的成分、工艺参数和设备状况等多个因素。

通过调整镀液的配方、控制工艺参数和改进设备,可以解决镀层不均匀、气泡、黑斑和剥落等问题,提高镀层的质量和外观。

在实际应用中,还需根据具体情况进行调整和优化,以达到最佳的镀镍效果。

镀镍常见故障及解决办法

镀镍常见故障及解决办法(1)沉速低镀液pH值过低:测pH值调整,并控制pH在下限值。

虽然pH值较高能提高沉速,但会影响镀液稳定性。

镀液温度过低:要求温度达到规范时下槽进行施镀。

新开缸第一批工件下槽时,温度应达到上限,反应开始后,正常施镀时,温度在下限为好。

溶液主成分浓度低:分析调整,如还原剂不足时,添加还原补充液;镍离子浓度偏低时,添加镍盐补充液。

对于上规模的化学镀镍,设自动分析、补给装置是必要的,可以延长连续工作时间(由30h延至56h)和镍循环周期(由6周延至11周)。

亚磷酸根过多:弃掉部分镀液。

装载量太低:增加受镀面积至1dm2/L。

稳定剂浓度偏重:倾倒部分,少量多次加浓缩液。

(2)镀液分解(镀液呈翻腾状,出现镍粉)温度过高或局部过热:搅拌下加入温去离子水。

次亚磷酸钠大多:冲稀补加其它成分。

镀液的pH值过高:调整pH值至规范值。

机械杂质:过滤除去。

装载量过高:降至1dm2/L槽壁或设备上有沉淀物:滤出镀液,退镀清洗(用3%HNO3溶液)。

操作温度下补加液料大多:搅拌下少量多次添加。

稳定剂带出损失:添加少量稳定剂。

催化物质带入镀液:加强镀前清洗。

镀层剥离碎片:过滤镀液。

(3)镀层结合力差或起泡镀前处理不良:提高工作表面的质量,加工完成后应清除工件上所有的焊接飞溅物和焊渣。

工件表面的粗糙度应达到与精饰要求相当的粗糙义,如碳钢工件表面粗糙度Ra<1.75μm时,很难获得有良好附着力的镀层;对于严重锈蚀的非加工表面,可用角向磨光机打磨,最好采用喷砂或喷丸处理;工件镀前适当的活化处理可以提高镀层的附着力。

如合金钢、钛合金可用含氟化物的盐酸活化后,与碳钢件混装施镀;高级合金钢和铅基合金预镀化学镍;碳钢活化时注意脱碳。

温度波动太大:控制温度在较小的范围波动。

下槽温度太低:适当提高下槽温度。

清洗不良:改进清洗工序。

金属离子污染:用大面积废件镀而除去。

有机杂质污染:活化炭1-2g/L 处理。

热处理不当:调整热处理时间和温度。

电镀镍常见九大故障解决办法

电镀镍常见九大故障解决办法电镀镍的不良主要在:前处理不良、有金属杂质、硼酸含量太少、镀液温度太低都会导致电镀镍层出现针孔,而镀液维护及严格控制流程是关键所在。

解决好以下这“九”大故障,基本问题就控制住了。

1)麻坑(针孔)麻坑(针孔)是有机物污染的结果。

大的麻坑通常说明有油污染要分解油污碳处理了。

搅拌不良,就不能驱逐掉气泡,就会形成麻坑(针孔)可以使用润湿剂来减小其影响。

2)粗糙(毛刺)粗糙就说明溶液脏经充分过滤就可纠正值太高易形成氢氧化物沉淀,应加以控制;电流密度太高、阳极泥及补加水不纯带人杂质,严重时都将产生粗糙(毛刺)。

3)结合力低如果铜镀层未经活化去除氧化层铜和镍之间的附着力就差,就会产生镀层剥落现象。

如果电流中断有可能会造成镍镀层的自身剥落;温度太低,也会产生剥落现象。

4)镀层脆、可焊性差当镀层受弯曲或受到一定程度的磨损时,通常会显露出镀层的脆性,这就表明存在有机物或重金属物质污染。

添加剂过多,使镀层中夹带的有机物和分解产物增多,是有机物污染的主要来源,可用活性炭加以处理;重金属杂质可用电解等方法除去。

5)镀层发暗和色泽不均匀镀层发暗和色泽不均匀说明有金属污染。

因为一般都是先镀铜后镀镍,所以带人的铜溶液是主要的污染源。

重要的是,要把挂具所沾的铜溶液减少到最低程度,为了消除镀镍槽中的金属污染,采用波纹钢板作阴极,在02-0.5A/dm2的电流密度下电解处理。

前处理不良、底镀层不良、电流密度太小、主盐浓度太低、导电接触不良都会影响镀层色泽。

6)镀层烧焦硼酸不足、金属盐的浓度低、工作温度太低、电流密度太高、PH 值太高或搅拌不充分都是引起镀层烧焦的可能原因7)沉积速率低值低或电流密度低都会造成沉积速率低。

8)镀层起泡或起皮镀前处理不良、中间断电时间过长、有机杂质污染、电流密度过大、温度太低、PH值太高或太低、杂质的影响严重时会产生起泡或起皮现象。

9)阳极钝化阳极活化剂(氯化镍)不足、阳极面积太小、电流密度太高都会导致阳极钝化。

一般光亮镀镍故障处理方法

2.适量补充

3.适当降低DK

1.润湿剂过量或不足

2.310B不足

1.霍尔槽小试调整

2.补充

前处理不良

加强前处理

整平性不良

1.CI—偏低

2.硫酸含量偏高

3.镀液有杂质污染

1.加入计算量盐酸

2.调整

3.对症处理

1.铁杂质过量,此时阳极上往往有蓝色结晶析出

1.更换部分或全部镀液

a)镀液中有铜,锌等杂质等

b)光亮剂过量

a)加入适量TPP除杂剂或低电流电解

b)将PH值调至3.0-3.5后电解消耗

4.镀层有针孔

a)缺少润湿剂

b)金属基体有缺陷或前处理不良

c)硼酸含量及温度太低

d)有机杂质过多

a)补加EHS润湿剂

b)加强前Leabharlann 理c)分析硼酸浓度,将镀液加温

d)用双氧水活性炭处理

5.镀层粗糙有毛刺

a)检查十二烷基硫酸钠质量,如质量没问题应正确溶解并适当补充.

b)补充硼酸调整PH值.

c)用双氧水活性炭处理

d)加强前处理

7.镀铬后发花

a)镀液中糖精量太多

b)镀镍后搁量时间太长,镍层钝化

a)电解处理,停加糖精,补充次级光亮剂

b)缩短搁置时间或用10%的硫酸电解活化处理

8.镀层有条纹

a)镀液中锌杂质过量

a)镀液中有悬浮微粒

b)镀液受阳极泥渣污染

c)铁离子在高PH下形成氢氧化物沉淀附在镀层中

a)连续过滤

b)检查阳极袋有否破损,将镀液彻底过滤

c)调整PH至5.5加入QF除铁粉;防止铁工件掉入槽中.

6.镀层发花

a)十二烷基硫酸钠不足或溶解不当或本身质量有问题

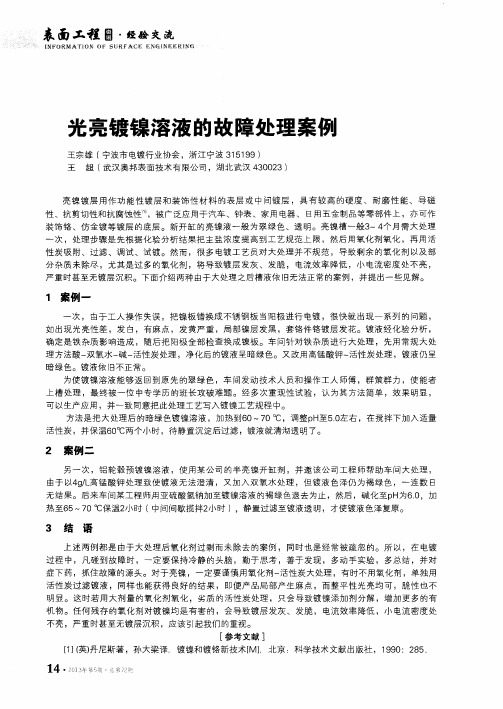

光亮镀镍溶液的故障处理案例

亮镍镀 层 用作功 能性镀 层和 装饰 性材 料 的表 层 或中 间镀 层 ,具有较 高 的硬度 、耐磨 性 能、导磁

性 、抗剪切性和抗腐蚀性” ,被广泛应用于汽车 、钟表 、家用电器 、 日用五金 制品等零部件 上 ,亦可作 装饰铬 、仿金镀等镀 层的底层 。新开 缸的亮镍液 一般为翠绿 色、透 明。亮镍槽一般3 ~4 个 月需大处理

1 4. ’ ( ) 1 3 争 簿 5 势 . 《 鹳 7 z 域

活性炭 ,并保 温6 0 ℃两个小 时 ,待静置沉淀后过滤 ,镀液就清沏透明 了。

2 案例 =

另一次 ,铝 轮毂预镀镍溶 液 ,使用某 公司 的半 亮镍开缸剂 ,并 邀该公司工程 师帮助车 间大处理 , 由于 以4 g / L 高锰酸钾 处理致使镀 液无法澄清 ,又加入双氧水 处理 ,但镀 液色泽仍 为褐绿色 ,一连 数 日 无结果。后来车 间某工程 师用亚硫酸氢钠加至镀镍溶液 的褐绿 色退 去为止 ,然后 ,碱 化至 p H为6 . 0 ,加 热至6 5—7 0 o C 保温2 4 \  ̄ q 1( ' 中间间歇揽拌2 / J \ B 1 ' " ),静置过滤至镀液透明 ,才使镀 液色泽复原。

表面工程 嗣・ 经验交流

1 I NF0 R M 趣 下 I ON oF S ¨RF C鼍 三 N啦 I 蕺 鲢较 I 舔

光亮镀镍溶液 的故障处理案例

王宗雄 ( 宁波市 电镀行业协会 ,浙江 宁波 3 1 5 1 9 9)

王 超 ( 武汉奥邦表面技术有限公 司 ,湖北武汉 4 3 0 0 2 3)

一

次 ,处理步骤是 先根据化验 分析结 果把主 盐浓度提高到工 艺规范上 限,然 后用氧化剂氧化 ,再 用活

性炭 吸 附、过 滤、调 试、试镀 。然而 ,很 多电镀 工艺员对大 处理 并不规范 ,导致剩余 的氧 化剂以及部

光亮镀镍的常见故障及其处理方法

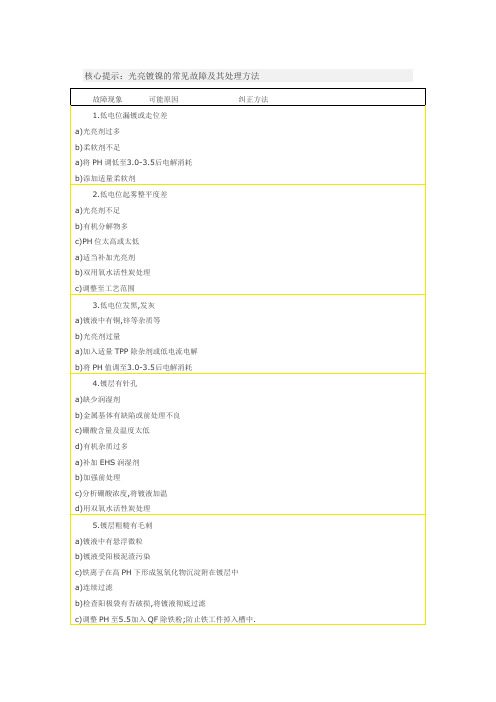

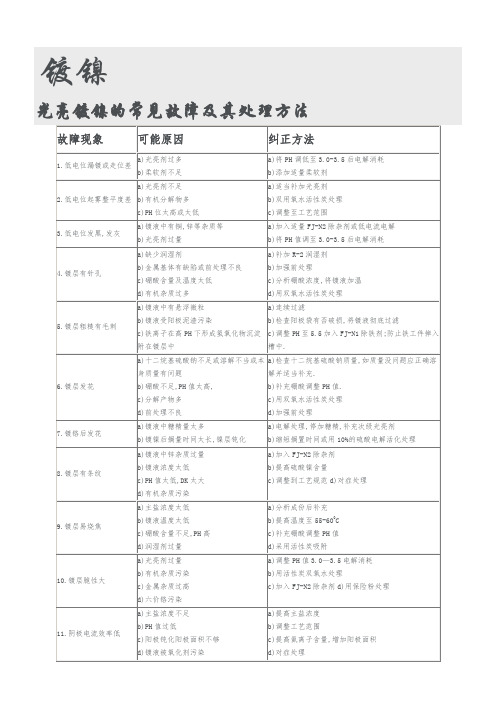

核心提示:光亮镀镍的常见故障及其处理方法故障现象可能原因纠正方法1.低电位漏镀或走位差a)光亮剂过多b)柔软剂不足a)将PH调低至3.0-3.5后电解消耗b)添加适量柔软剂2.低电位起雾整平度差a)光亮剂不足b)有机分解物多c)PH位太高或太低a)适当补加光亮剂b)双用氧水活性炭处理c)调整至工艺范围3.低电位发黑,发灰a)镀液中有铜,锌等杂质等b)光亮剂过量a)加入适量TPP除杂剂或低电流电解b)将PH值调至3.0-3.5后电解消耗4.镀层有针孔a)缺少润湿剂b)金属基体有缺陷或前处理不良c)硼酸含量及温度太低d)有机杂质过多a)补加EHS润湿剂b)加强前处理c)分析硼酸浓度,将镀液加温d)用双氧水活性炭处理5.镀层粗糙有毛刺a)镀液中有悬浮微粒b)镀液受阳极泥渣污染c)铁离子在高PH下形成氢氧化物沉淀附在镀层中a)连续过滤b)检查阳极袋有否破损,将镀液彻底过滤c)调整PH至5.5加入QF除铁粉;防止铁工件掉入槽中.6.镀层发花a)十二烷基硫酸钠不足或溶解不当或本身质量有问题b)硼酸不足,PH值太高,c)分解产物多d)前处理不良a)检查十二烷基硫酸钠质量,如质量没问题应正确溶解并适当补充.b)补充硼酸调整PH值.c)用双氧水活性炭处理d)加强前处理7.镀铬后发花a)镀液中糖精量太多b)镀镍后搁量时间太长,镍层钝化a)电解处理,停加糖精,补充次级光亮剂b)缩短搁置时间或用10%的硫酸电解活化处理8.镀层有条纹a)镀液中锌杂质过量b)镀液浓度太低c)PH值太低,DK太大d)有机杂质污染a)加入TPP除杂剂b)提高硫酸镍含量c)调整到工艺规范d)对症处理9.镀层易烧焦a)主盐浓度太低b)镀液温度太低c)硼酸含量不足,PH高d)润湿剂过量a)分析成份后补充b)提高温度至55-60O Cc)补充硼酸调整PH值d)采用活性炭吸附10.镀层脆性大a)光亮剂过量b)有机杂质污染c)金属杂质过高d)六价铬污染a)调整PH值3.0—3.5电解消耗b)用活性炭双氧水处理c)加入TPP除杂剂d)用保险粉处理11.阴极电流效率低a)主盐浓度不足b)PH值过低c)阳极钝化阳极面积不够d)镀液被氧化剂污染a)提高主盐浓度b)调整工艺范围c)提高氦离子含量,增加阳极面积d)对症处理。

光亮镀镍故障处理

光亮镀镍故障处理光亮, 镀镍, 故障装饰性电镀中光亮镀镍大多采用pH = 4 左右的瓦特型镀液。

瓦特型镀镍液是以硫酸镍、氯化镍和硼酸为基础溶液,加入一些添加剂(如1 ,42丁炔二醇、糖精和十二烷基硫酸钠等) ,可得到结晶细致、韧性好、耐蚀性强的光亮镀层[1 ] 。

但是,镀液在使用过程中难免会产生很多杂质,如添加剂的分解物、油类及异金属的混入,从而造成故障。

随着电镀规模的发展,需要迅速而准确地判断现场故障的产生,并及时处理,以提高生产效率。

现将光亮镀镍故障现象,原因及处理方法,介绍如下。

1 光亮度不好1. 1 镀层呈白雾状1. 1. 1 产生原因(1) 镀液温度过高(60 ℃以上时) ;(2) pH 值过高或过低;(3) 硫酸镍含量过高;(4) 硼酸含量过低;(5) 次级光亮剂丁炔二醇不足。

1. 1. 2 处理方法(1) 降低镀液温度至正常工艺规范。

(2) 调节pH 值。

pH 值过高, 用质量分数为10 %的稀硫酸,在搅拌下缓缓加入镀液,使pH 值调至工艺规范;pH 值过低,用质量分数为5 %的氢氧化钠或碳酸镍溶液,调整至正常范围。

pH 值与镀液中硫酸镍浓度有关,如硫酸镍含量在工艺下限时,可用较高pH 值(4. 5~5. 1) ;硫酸镍含量在工艺上限时,应控制pH 值在较低的范围(pH = 3. 8~4. 1) ,可得到较软的镍镀层。

pH 值过高时,有氢氧化物(碱式盐) 沉淀夹杂在镀层,往往出现白雾及其它疵病;pH 值过低,则镀层光亮度比高pH 值的差。

(3) 适当稀释镀液,并补充其它成分。

(4) 按分析结果,添加硼酸至工艺规范。

(5) 用霍尔槽试验,适当添加丁炔二醇。

次级光亮剂质量差,如红褐色的丁炔二醇一次加入量多也会使镀层出现白雾现象。

此外,还应当判断雾状是出现在哪个镀层上,如在最外镀层上,经过擦拭又可以去掉,这往往是镀镍后清洗水不洁造成的;如果雾状出现在镀镍层下,则除油不彻底,抛光膏没有除净,酸洗后零件有污垢或有置换铜,镀件在各槽转移时有部分出现干涸现象[2 ] 。

一般光亮镀镍几种故障处理方法

故障现象:低电位漏镀或走位差可能原因纠正方法a)光亮剂过多a)将PH调低至3.0—3.5后电解消耗b)柔软剂不足b)添加适量柔软剂故障现象:低电位起雾整平度差可能原因纠正方法a)光亮剂不足a)适当补加光亮剂b)有机分解物多b)双氧水活性炭处理c)PH位太高或太低c)调整至工艺范围故障现象:低电位发黑,发灰可能原因纠正方法a)镀液中有铜,锌等杂质等a)加入适量TPP除杂剂或低电流电解b)光亮剂过量b)将PH值调至3.0—3.5后电解消耗故障现象:镀层有针孔可能原因纠正方法a)缺少润湿剂a)补加EHS润湿剂b)金属基体有缺陷或前处理不良b)加强前处理c)硼酸含量及温度太低c)分析硼酸浓度,将镀液加温d)有机杂质过多d)用双氧水活性炭处理故障现象:镀层粗糙有毛刺可能原因纠正方法a)镀液中有悬浮微粒a)连续过滤b)镀液受阳极泥渣污染b)检查阳极袋有否破损,将镀液彻底过滤c)铁离子在高PH下形成氢氧化物c)调整PH至5.5加入QF除铁粉,防止铁工件掉沉淀附在镀层中入槽中故障现象:镀层发花可能原因纠正方法a)十二烷基硫酸钠不足或溶解不当a)检查十二烷基硫酸纳质量,如质量没问题应正或本身质量有问题确溶解并适当补充b)硼酸不足,PH值太高b)补充硼酸调整PH值c)分解产物多c)用双氧水活性炭处理d)前处理不良d)加强前处理故障现象:镀铬后发花可能原因纠正方法a)镀液中糖精量太多a)电解处理,停加糖精,补充次级光亮剂b)镀镍后搁量时间太长,镍层钝化b)缩短搁置时间或用10%的硫酸电解活化处理故障现象:镀层有条纹可能原因纠正方法a)镀液中锌杂质过量a)加入除杂剂b)镀液浓度太低b)提高硫酸镍含量c)PH值太低,DK太大c)调整到工艺规范d)有机杂质污染d)对症处理故障现象:镀层易烧焦可能原因纠正方法a)主盐浓度太低a)分析成份后补充b)镀液温度太低b)提高温度至55—60度(摄氏)c)硼酸含量不足,PH高c)补充硼酸调整PH值d)润湿剂过量d)采用活性炭吸附故障现象:镀层脆性大可能原因纠正方法a)光亮剂过量a)调整PH值3.0—3.5电解消耗b)有机杂质污染b)用活性炭双氧水处理c)金属杂质过高c)加入除杂剂d)六价铬污染d)用保险粉处理故障现象:阴极电流效率低可能原因纠正方法a)主盐浓度不足a)提高主盐浓度b)PH值过低b)调整工艺范围c)阳极纯化阳极面积不够c)提高氯离子含量,增加阳极面积d)镀液被氧化剂污染d)对症处理kajbzon 氧化设备/。

镀镍故障

氯化镍添加过量阳极会出现异常溶解,溶液中泥渣增多,继而使镀层产生毛刺。

取出原使用的铸造镍板,改用电解镍板(电解镍板在高氯化镍溶液中溶解性比浇铸镍均匀),同时用的确良布包扎镍板,经此改进后,镀层出现毛刺问题基本得到解决

光亮镀镍电流密度过大引起镍层发雾、发花

电流密度过大会引起镀层发雾,即我们所说的烧焦。

c)分解产物多

d)前处理不良

a)检查十二烷基硫酸钠质量,如质量没问题应正确溶解并适当补充.

b)补充硼酸调整PH值.

c)用双氧水活性炭处理

d)加强前处理

7.镀铬后发花

a)镀液中糖精量太多

b)镀镍后搁量时间太长,镍层钝化

a)电解处理,停加糖精,补充次级光亮剂

b)缩短搁置时间或用10%的硫酸电解活化处理

8.镀层有条纹

溶液中镍盐含量过高引起镀镍层发雾、发花

光亮镀镍溶液中镍盐含量过高引起镀镍层发雾、发花

溶液中镍盐含量过低引起镀镍层发雾、发花

光亮镀镍出现发花较易察觉,由于活化剂、氯化镍含量的严重不足,镍阳极严重钝化,最后出现镍层发花的严重后果。

由此可见,维护镍盐含量也是保证光亮镀镍层质量的关键。

镀液pH值过高引起镀镍层发雾、发花

(6)前处理不良;

(7)氯离子含量过低。

处理方法

(1)参照上述相关处理方法除去。

(2)用低电流密度电解或活性炭吸附。

(3)调高pH值至工艺规范。

(4)整修或更换新的挂具。

(5)参照上述相关处理方法除去。

(6)检查前道镀铜后表面清洗状况,并加以彻底清洗干净。

(7)按分析结果添加氯镍至工艺规范。氯化物能减少阳极钝化,使镍阳极正常溶解,提高镀液导电能力和改善镀液的覆盖能力、分散能力。

镀镍问题与解决方案

镀镍问题与解决方案引言概述:镀镍是一种常见的表面处理方法,可以提高金属制品的耐腐蚀性、硬度和光泽度。

然而,在实际应用中,镀镍过程中可能会浮现一些问题,例如镀层不均匀、气泡、粗糙度等。

本文将就镀镍过程中常见的问题及解决方案进行详细介绍。

一、镀镍过程中常见问题及解决方案1.1 镀层不均匀1.2 气泡1.3 粗糙度镀层不均匀:1.1 调整镀液配方:镀液中镍盐、硫酸镍、添加剂等成份的比例会影响镀层的均匀性,可以根据实际情况调整配方。

1.2 控制镀液温度:镀液温度过高或者过低都会导致镀层不均匀,保持适宜的镀液温度可以改善镀层质量。

1.3 检查镀液搅拌:镀液搅拌不均匀也会导致镀层不均匀,定期检查搅拌设备的工作状态,确保充分搅拌。

气泡:2.1 清洗工件:在镀镍之前,要对工件进行充分清洗,去除表面油污和杂质,避免气泡的产生。

2.2 调整镀液成份:镀液中的添加剂和助镀剂的选择会影响气泡的产生,可以根据具体情况调整镀液成份。

2.3 控制镀液搅拌速度:搅拌速度过快或者过慢都会导致气泡的产生,控制好搅拌速度可以减少气泡问题。

粗糙度:3.1 调整镀液温度:镀液温度过高或者过低都会导致镀层粗糙,保持适宜的镀液温度可以改善镀层质量。

3.2 检查镀液PH值:镀液PH值的变化也会影响镀层的粗糙度,定期检查PH 值并进行调整。

3.3 检查工件表面处理:工件表面处理不当也会导致镀层粗糙,确保工件表面平整光滑可以减少粗糙度问题。

四、结语镀镍是一种常见的表面处理方法,但在实际应用中可能会浮现一些问题。

通过调整镀液配方、控制镀液温度、检查镀液搅拌等方法,可以有效解决镀镍过程中的常见问题,提高镀层质量。

希翼本文的介绍对大家在镀镍过程中遇到问题时有所匡助。

镀镍.镀铬、镀锌常见的问题doc

(4)镀层有针孔

a)缺少润湿剂

b)镀前处理不良

c)镀液中有油污或有机杂质过多

d)过滤泵吸入空气

e)镀液中硼酸含量偏低和镀液温度太低

f)空气搅拌不良

a)补充适量润湿剂

b)检查前处理步骤

c)使用双氧水或高锰酸钾及活性碳处理

d)过滤泵入水口要远离空气搅拌位置,防止吸入气泡

e)经分析后调整硼酸浓度;将镀液加温

c)增加阳极面积

d)检查导电情况

e)稀释镀液并分析是否补充其它原料

(7)加入添加剂后无相应效果

a)有机物污染

a)加入50-100毫克/升过硫酸钾(或钠)

b)加入5-10克/升活性碳份处理,然后补充添加剂

(8)添加剂消耗量大

a)镀液温度大于30℃

b)填平剂与光亮剂的添加比例不恰当

c)阳极表面污垢多

a)降温至正常工艺范围

提高次磷酸钠浓度,可提高沉积速度,但次磷酸钠浓度增加,并不能无限地提高镍的沉积的速度。超过了极限速度,虽增加次磷酸钠的浓度,其沉积速度不仅不会增加,反而使镀液的稳定性下降,引起镀液自然分解,降低镀层质量。

络合剂的影响和PH的调控方法

加入络合剂,在酸性化学镀镍液中是防止亚磷酸镍深沉,而在碱性化学镀镍液中则是防止氢氧化镍沉淀,以增加镀液的稳定性,控制沉积速度和改善镀层的外观。

在酸性溶液中,PH<3时镍不会被还原析出。随着PH的提高,沉积速度加快;PH>6时可能产生沉淀。一般PH控制在4.5~5.0为佳

在碱性溶液中,PH在规定范围内对沉积速度的影响不大,PH过高会降低溶液的稳定性.但在生产应用过程中,PH会不断降低,调整PH时,应使溶液适当冷却以后,再用行调整,以防溶液分解

光亮镀镍-故障处理方法

镀镍故障及处理方法

镀镍故障及处理方法镀镍常见故障及处理方法2 Watts型镀光亮镍(见表1)项目规范作用及要求硫酸镍(NiSO4?6H20) 170—450g;L 导电盐,提供廉价镍离子氯化镍(NiCl2?6H20) 37.5-150g;L 1:导电盐,提供镍离子2:氯离子,促进阳极溶解。

含量太高,阳极溶解太快,并使镀层缺乏柔韧性镍总量 43~137g;L 太低,因扩散慢而影响阴极电流密度上限?太高,带出损失严重。

镍总量与工件复杂程度相关硼酸 37.5~56:3g;L pH缓冲剂,减少针孔,提高阴极电流密度上限pH值3~5(一般4.0~4.8) 低pH倾向~增加柔韧性,减少硬度和阴极电流效率高pH倾向~减少柔韧性,增加硬度,略微增加阴极电流效率温度 50~70?120~160? 低温倾向于~高硬度低柔韧性镀层,生产效率低高温有利于降低电压,强化生产,增加镀层柔韧性阴极电流密度1.08—10.8A/dm2 太低,生产效率低,锌、铜杂质易析出太高,镀层易烧焦,铝、硅、磷杂质易析出阳极及其电流密度?3.25A/dm2空气搅拌?1.95A/dm2其它搅拌避免阳极钝化,使电解体系稳定阳极面积要及时调整,使施镀更加趋于一致搅拌需要提高电流密度上限,便于镀液浓度、温度均匀一致,减少针孔麻点。

空气搅拌要均匀,否则,二次电流分布不同,浓度高低不同,难于施镀均一添加剂适量没有添加剂,镀层显灰暗色添加剂(Carrior,即柔软剂、开缸剂等)的浓度范围较宽,对镀层影响较小?)主亮剂浓度范围较窄,要少加勤加,否则,柔韧性、套铬性能和分散能力将受到影响。

低浓度)主亮剂产生灰暗、填平性差的镀层,高浓度光亮剂光亮、填平极好,但脆性大,套铬性能差,高内应力,漏镀,对各种杂质容忍度下降3 镀镍故障电镀的许多故障是经过“量”的积累才“质”的发现。

我们今天所关注的焦点在镍槽中。

许多复杂的问题往11/7页往让我们判断不清铜、锌杂质都在低电流密度区,铝和硅都在高电流密度区均形成无光泽镀层,如何区分?成片的微细针孔被误认为是粗糙面铬杂质的影响,误认为主光剂加入过量,锌杂质的影响被误认为套铬低电流不佳?硼酸不足,被认为缺乏湿润剂等等。

镀镍常见故障及解决办法

镀镍常见故障及解决办法常见镀镍故障及解决方法1) 沉积速度慢可能原因:镀液pH值过低:测量pH值并调整至下限值。

尽管较高的pH值可以提高沉积速度,但会影响镀液的稳定性。

镀液温度过低:要求温度达到规范后再进行施镀。

在新开缸第一批工件下槽时,温度应达到上限。

在反应开始后正常施镀时,温度应在下限范围内。

溶液主成分浓度低:分析并调整。

如果还原剂不足,添加还原补充液;如果镍离子浓度偏低,添加镍盐补充液。

对于规模化的化学镀镍,建议设立自动分析及补给装置,以延长连续工作时间(从30小时延长至56小时)和镍循环周期(从6周延长至11周)。

亚磷酸根过多:弃掉部分镀液。

装载量太低:增加受镀面积至1dm2/L。

稳定剂浓度过高:倾倒部分液体,并少量多次加浓缩液。

2) 镀液分解(镀液呈翻腾状,出现镍粉)可能原因:温度过高或局部过热:在搅拌的同时加入温去离子水。

次亚磷酸钠过多:冲稀补加其他成分。

镀液的pH值过高:调整pH值至规范值。

机械杂质:过滤除去。

装载量过高:降至1dm2/L。

槽壁或设备上有沉淀物:滤出镀液,退镀清洗(使用3% HNO3溶液)。

在操作温度下,少量多次添加补给液。

稳定剂带出损失:添加少量稳定剂。

催化物质带入镀液:加强镀前清洗。

镀层剥离碎片:过滤镀液。

3) 镀层结合力差或起泡可能原因:镀前处理不良:提高工作表面的质量。

加工完成后应清除工件上所有的焊接飞溅物和焊渣。

工件表面的粗糙度应达到与精饰要求相当的粗糙度。

如碳钢工件表面粗糙度Ra<1.75μm 时,很难获得有良好附着力的镀层。

对于严重锈蚀的非加工表面,可用角向磨光机打磨,最好采用喷砂或喷丸处理。

工件镀前适当的活化处理可以提高镀层的附着力。

如合金钢、钛合金可用含氟化物的盐酸活化后,与碳钢件混装施镀;高级合金钢和铅基合金预镀化学镍;碳钢活化时注意脱碳。

温度波动太大:控制温度在较小的范围内波动。

下槽温度太低:适当提高下槽温度。

清洗不良:改进清洗工序。

金属离子污染:用大面积废件镀而除去。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

<< 一般光亮镀镍故障处理方法 >>

故障现象可能原因纠正方法

低电位漏镀或走位差a)光亮剂过多

b)柔软剂不足

a)将PH调低至3.0—3.5后电解消

耗

b)添加适量柔软剂

低电位起雾整平度差

a)光亮剂不足

b)有机分解物多

c)PH位太高或太低

a)适当补加光亮剂

b)双氧水活性炭处理

c)调整至工艺范围

低电位发黑,发灰a)镀液中有铜,锌等杂质等

b)光亮剂过量

a)加入适量TPP除杂剂或低电流电

解

b)将PH值调至3.0—3.5后电解消

耗

镀层有针孔

a)缺少润湿剂

b)金属基体有缺陷或前处理不良

c)硼酸含量及温度太低

d)有机杂质过多

a)补加EHS润湿剂

b)加强前处理

c)分析硼酸浓度,将镀液加温

d)用双氧水活性炭处理

镀层粗糙有毛刺

a)镀液中有悬浮微粒

b)镀液受阳极泥渣污染

c)铁离子在高PH下形成氢氧化物沉

淀附在镀层中

a)连续过滤

b)检查阳极袋有否破损,将镀液彻

底过滤

c)调整PH至5.5加入QF除铁粉,

防止铁工件掉入槽中

镀层发花a)十二烷基硫酸钠不足或溶解不当

或本身质量有问题

b)硼酸不足,PH值太高

c)分解产物多

d)前处理不良

a)检查十二烷基硫酸纳质量,如质

量没问题应正确溶解并适当补充

b)补充硼酸调整PH值

c)用双氧水活性炭处理

d)加强前处理

镀铬后发花

a)镀液中糖精量太多

b)镀镍后搁量时间太长,镍层钝化

a)电解处理,停加糖精,补充次级

光亮剂

b)缩短搁置时间或用10%的硫酸电

解活化处理

镀层有条纹a)镀液中锌杂质过量

b)镀液浓度太低

c)PH值太低,DK太大

d)有机杂质污染

a)加入TPP除杂剂

b)提高硫酸镍含量

c)调整到工艺规范

d)对症处理

镀层易烧焦

a)主盐浓度太低

b)镀液温度太低

c)硼酸含量不足,PH高

a)分析成份后补充

b)提高温度至55—60度(摄氏)

c)补充硼酸调整PH值。