独家实战应用表-英文版注塑模具设计评审表DESIGN REVIEW(客户现场确认模具结构设计是否符合要求)

独家实战应用表-注塑模具试模工艺参数记录表(中英文双译)

Mould type模具类型

Eject Stroke顶出距离

(MAX) TOO DAYLIGHT 最大开模距离

Part Wt产品重量

Cav 1

Cav 5

Ca

Cav 7

Runner Wt浇口重量

Shot Weight注塑量

Temperatures温度

Hot Runner热流道

NOS

NOS

NOS

NOS

Cavity型腔

Core型芯

Page 1

印度试模记录表

Mould Pilot Lot Trial Report 模具试模报告

Product Name产品名称

Date日期

Makeing Company NO模具编号

Moulder制造者

Tool No模具号

Drg No图号

Mould Size 模具外形

Packing Mould Size 模具包装尺寸

Pr/ Speed / Position-1

Pr/ Speed / Position-2

Pr/ Speed / Position-3

Gas Injection SetUp气顶设置 AIR VALVE: HYD.CYL:

WATER NIPPLE: Water Cooling水冷却

Remarks备注

NOS

Hold time保压时间

Cycle Time周期

Pressure & Speed Setting/ Position压力/速度/位置设定

Pr/ Speed /Position-1

Pr/ Speed /Position-2

Pr/ Speed /Position-3

Hold Pressure/ Speed / Position保压/速度/时间

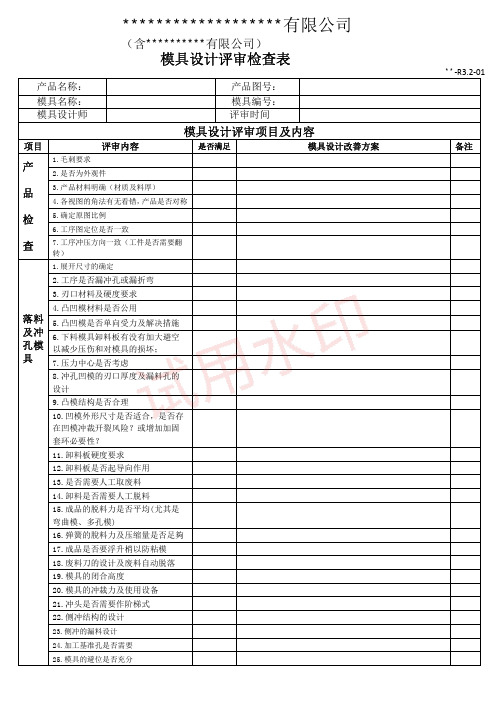

模具设计评审检查表

**-R3.2-01产品名称: 产品图号:模具名称: 模具编号:模具设计师 评审时间模具设计评审项目及内容项目评审内容是否满足模具设计改善方案备注产 品 检 查1.毛刺要求2.是否为外观件3.产品材料明确(材质及料厚)4.各视图的角法有无看错,产品是否对称5.确定原图比例6.工序图定位是否一致7.工序冲压方向一致(工件是否需要翻转)落料及冲孔模具1.展开尺寸的确定2.工序是否漏冲孔或漏折弯3.刃口材料及硬度要求4.凸凹模材料是否公用5.凸凹模是否单向受力及解决措施6.下料模具卸料板有没有加大避空以减少压伤和对模具的损坏;7.压力中心是否考虑8.冲孔凹模的刃口厚度及漏料孔的设计9.凸模结构是否合理10.凹模外形尺寸是否适合,是否存在凹模冲裁开裂风险?或增加加固套环必要性?11.卸料板硬度要求12.卸料板是否起导向作用13.是否需要人工取废料14.卸料是否需要人工脱料15.成品的脱料力是否平均(尤其是弯曲模、多孔模)16.弹簧的脫料力及压缩量是否足夠17.成品是否要浮升梢以防粘模18.废料刀的设计及废料自动脱落19.模具的闭合高度20.模具的冲裁力及使用设备21.冲头是否需要作阶梯式22.侧冲结构的设计23.侧冲的漏料设计24.加工基准孔是否需要25.模具的避位是否充分产品名称: 产品图号:模具名称: 模具编号:模具设计师 评审时间模具设计评审项目及内容项目评审内容是否满足模具设计改善方案备注拉 深 模 具 1.凸凹模材料及硬度是否合理2.凸模的设计方式是否合理3.凹模的设计方式是否合理4.压边圈的设计方式及材料硬度、厚度要求是否合理5.顶杆排步方式是否合理6.顶针板的厚度硬度要求7.预冲孔的设计依据及漏料方式是否合理8.模具的支撑是否排步均匀9.模具是否需要拉延筋及位置10.模具的排气孔的设计有没有考虑11.模具是否选用适用的设备12.拉伸凹模是否需要跟型13.是否需要预冲工艺孔14.有没有加回弹余料15.后工序是否定位可靠16.模具是否需要限位17.预冲孔的设计依据及漏料方式是否合理?18.零件折弯是否单向受力,材料是否会发生流动,如何解决?19.模具定位结构方式是否满足零件关、重要尺寸精度及产品特性要求?20.产品的定位是否会因材料流动而变形?21.成品是否需要浮升销以防粘模?22.后工序的定位是否进行考虑?23.是否考虑模具是否适合叉车运输产品名称: 产品图号:模具名称: 模具编号:模具设计师 评审时间模具设计评审项目及内容项目评审内容是否满足模具设计改善方案备注成型、折 弯 模 具 1.定位支撑是否可靠2.折弯线是否全部是直线3.模具设计是否考虑材料反弹补偿4.凸凹模侧向受力是否有抵消5.折弯是否单向受力,材料是否会发生流动,如何解决6.产品的定位是否因材料流动而变形?7.凸凹模的材料及硬度要求8.凸凹模间隙是否准确?9.卸料力是否满足?10.卸料是否需要人工脱料11.成品是否要浮升梢以防粘模12.搬运吊环设计有无必要,强度是否满足?13.闭合高度是否符合?14.安装T型槽是否需要?15.凹模模芯及顶出孔设计是否合理?16.使用设备规格是否合理17.模具安装方式及规格是否与设备工作台相符18.模具定位结构方式是否满足零件关、重要尺寸精度及产品特性要求?19.后工序的定位是否进行考虑?20.是否考虑模具是否适合叉车运输21.其他产品名称: 产品图号:模具名称: 模具编号:模具设计师 评审时间模具设计评审项目及内容项目评审内容是否满足模具设计改善方案备注产品检查1.毛刺要求2.是否为外观件3.产品材料明确(材质及料厚)4.各视图的角法有无看错,产品是否对称5.确定原图比例全 自 动 模 具 1. 料带设计是否是最理想的?2. 定位导正孔尺寸是否适中?3.模具设计是否考虑材料反弹补偿4. 确认最小冲头尺寸,是否强度足够?5.折弯是否单向受力,材料是否会发生流动,如何解决6.产品的定位是否因材料流动而变形?7.凸凹模的材料及硬度要求8.凸凹模间隙是否准确?9.卸料力是否满足?10. 折弯R/T比值,是否过小?11.成品是否要浮升销以防粘模12产品重要尺寸是否考虑如何保证,比如放回弹,加调整,下料取经验值等13.闭合高度是否符合?14. 压力弹簧数量,强度,排配是否合理?15. 模具结构是否恰当,导向件数量,强度是否足够?16.导位针结构型式,排配,数量是否合理17. 成形工站是否需要调节装置,装置是否可靠及便于调节,是否与导柱等干涉. 18.模具定位结构方式是否满足零件关、重要尺寸精度及产品特性要求?19. 零件强度是否足够,易损件是否有足够备件20.是否考虑模具是否适合叉车运输。

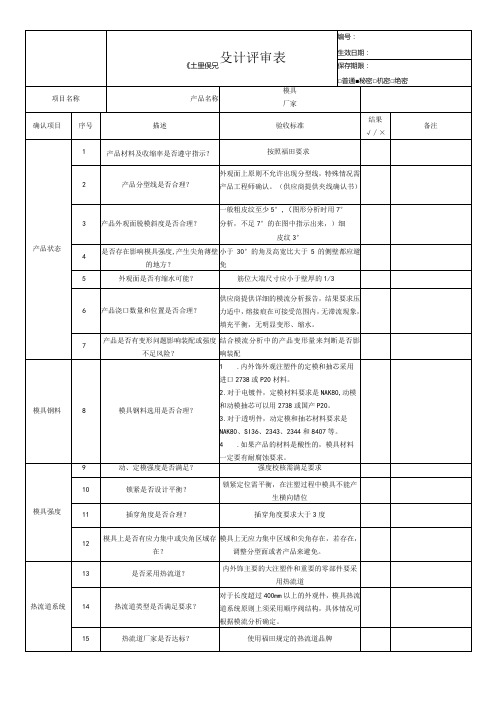

注塑模具设计评审表

评审结论,

模具供应商,

零部件供应商,

采购本部,模具工程师、SQE

记录部门:

记录人:模具工程拜

记录日期:

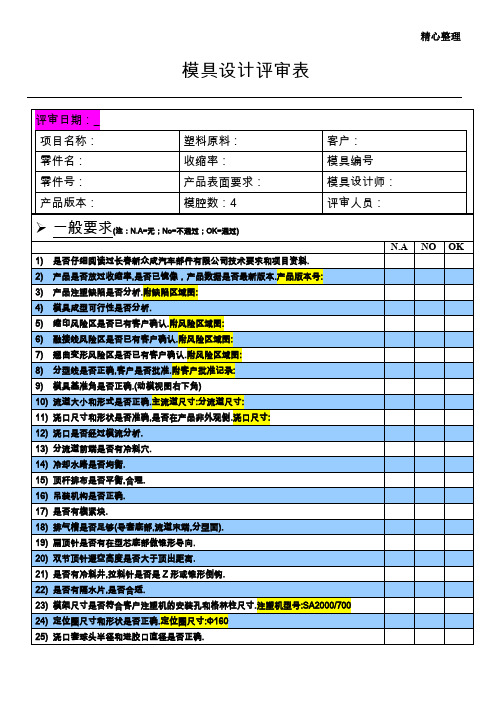

一般粗皮纹至少5°,(图形分析时用7°

分析,不足7°的在图中指示出来,)细

皮纹3°

4

是否存在影响模具强度,产生尖角薄壁的地方?

小于30°的角及高宽比大于5的侧壁都应避免

5

外观面是否有缩水可能?

筋位大端尺寸应小于壁厚的1/3

6

产品浇口数量和位置是否合理?

供应商提供详细的模流分析报告,结果要求压力适中,熔接痕在可接受范围内,无滞流现象,填充平衡,无明显变形、缩水。

21

油缸顶出的模具是否设计行程开关?

油缸顶出的模具箱设计复位行程开关,防止撞模。

22

油路设计是否平衡?

油路设计要求平衡,使油同时到达每个油缸,保障顶出平衡。

模具工艺

23

模具加工工艺是否合理?

要求模具加工工艺简洁,效率高,非胶位部分减少电火花加工的部位,尽量全部采用NC加工

24

模具精度和表面质量要求是否达标?

17

较大滑块、斜顶、镶块、顶块是否设计水路?

较大的滑块、镶块和顶块需要设计水路:水路直径要大于6mm。

18

热流道喷嘴周围是否设计单独的冷却水路?

热流道喷嘴周围要设计单独的冷却水路。

顶出系统

19

模具顶出是否合理?

筋位、侧壁附近均应有顶出,要求布置均匀,顶出平衡

20

大型模具是否采用油缸顶出?

大型模具采用油缸顶出

热流道系统

13

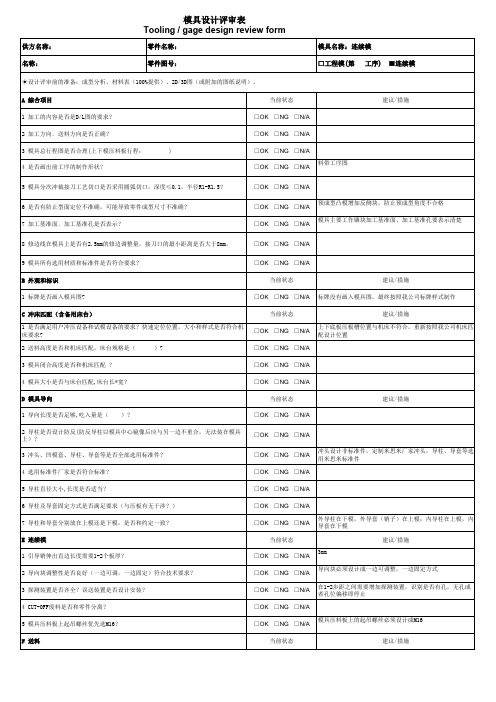

模具设计评审表范例

□OK □NG □N/A

B 外观和标识

当前状态

建议/措施

1 标牌是否画入模具图?

□OK □NG □N/A 标牌没有画入模具图,最终按照我公司标牌样式制作

C 冲床匹配(含备用床台)

1 是否满足用户冲压设备和试模设备的要求?快速定位位置,大小和样式是否符合机 床要求?

2 送料高度是否和机床匹配,床台规格是(

3 送料时考虑料带的抖动,料带可能的下垂和上下抖动会影响送料?

□OK □NG □N/A

4 料带在压料板上是否平衡和稳定?

□OK □NG □N/A

5 压料板高度保持一致,确保料带在冲压过程中前后没有断差? 6 入块是否有防反(旋转180°后是否能装配在模架上)? G 安全

□OK □NG □N/A

ቤተ መጻሕፍቲ ባይዱ

□OK □NG □N/A

□OK □NG □N/A

□OK □NG □N/A

外导柱在下模,外导套(销子)在上模;内导柱在上模,内 导套在下模

当前状态

建议/措施

□OK □NG □N/A 3mm

□OK □NG □N/A 导向块必须设计成一边可调整,一边固定方式

□OK □NG □N/A

在1-2步距之间需要增加探测装置,识别是否有孔,无孔或 者孔位偏移即停止

2 材料表是否经过其他设计人员校对(100%提供)?

3 主要工作部位材料选用(切边块 成型 整形和翻边块)和热处理是否正确按要求来 定?

4 冲头是否列入BOM表?

□OK □NG □N/A □OK □NG □N/A □OK □NG □N/A

5 刻字组件是否列入BOM表?

□OK □NG □N/A

6 图纸要求:图纸中未注公差面轮廓度按照±0.3执行,线轮廓度公差按照±0.3执 行?

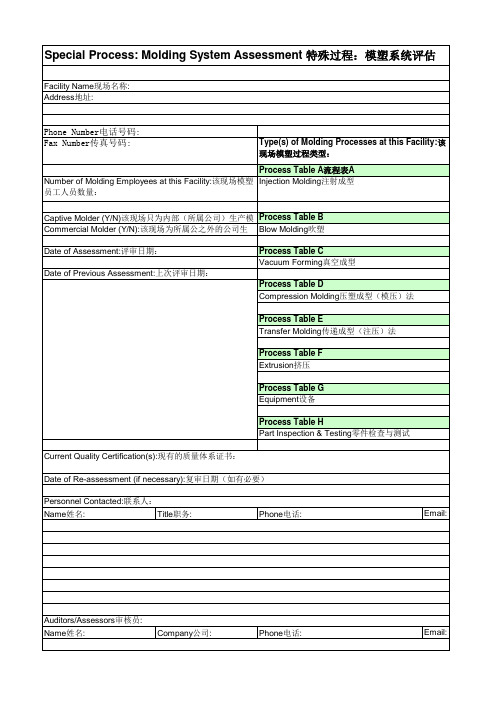

CQI-23 特殊过程:模塑系统评审--中英表格

Facility Name现场名称: Address地址:

Phone Number电话号码: Fax Number传真号码:

Type(s) of Molding Processes at this Facility:该 现场模塑过程类型:

Process Table A流程表A Number of Molding Employees at this Facility:该现场模塑 Injection Molding注射成型 员工人员数量: Captive Molder (Y/N)该现场只为内部(所属公司)生产模 Process Table B Commercial Molder (Y/N):该现场为所属公之外的公司生 Blow Molding吹塑 Date of Assessment:评审日期: Date of Previous Assessment:上次评审日期: Process Table D Compression Molding压塑成型(模压)法 Process Table E Transfer Molding传递成型(注压)法 Process Table F Extrusion挤压 Process Table G Equipment设备 Process Table H Part Inspection & Testing零件检查与测试 Current Quality Certification(s):现有的质量体系证书: Date of Re-assessment (if necessary):复审日期(如有必要) Personnel Contacted:联系人: Name姓名: Title职务: Process Table C Vacuum Forming真空成型

实战应用表--注塑模具-样品全尺寸检测检验报告(中英文双译-内嵌式算法判定)

#DIV/0!

#DIV/0!

#DIV/0!

#DIV/0!

#DIV/0!

#DIV/0!

#DIV/0!

#DIV/0!

#DIV/0!

#DIV/0!

#DIV/0!

#DIV/0!

#DIV/0!

#DIV/0!

#DIV/0!

#DIV/0!

#DIV/0!

#DIV/0!

#DIV/0!

#DIV/0!

#DIV/0!

#DIV/0!

#DIV/0!

#DIV/0!

#DIV/0!

#DIV/0!

#DIV/0!

#DIV/0!

#DIV/0!

#DIV/0!

#DIV/0!

#DIV/0!

#DIV/0!

#DIV/0!

#DIV/0!

#DIV/0!

#DIV/0!

#DIV/0!

#DIV/0!

#DIV/0!

#DIV/0!

#DIV/0!

#DIV/0!

#DIV/0!

#3

平均 Average

#DIV/0!

#DIV/0!

#DIV/0!

1次 1st time

2次 2nd time

#3

平均

判定

Average Assessment

#1

#2

#3

平均

判定

Average Assessment

#1

#DIV/0!

#DIV/0!

#DIV/0!

#DIV/0!

#DIV/0!

#DIV/0!

□新制 New

检验 类别

□重检 Reinspection

Inspection Category □其它 Others (

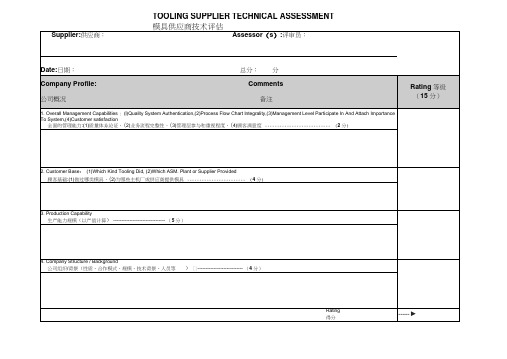

模具供应商技术评估表模板

2. Customer Base:(1)Which Kind Tooling Did, (2)Which ASM. Plant or Supplier Provided

顾客基础:(1)做过哪类模具,(2)为哪些主机厂或供应商提供模具(4分)

理解JTR的要求:模具标准.产品图纸理解能力、知识(5分)

4.Man Power

人员资源(5分)

5. Design Drawing&Die/Mold Layout Rationalization , Reliability and Advanced

设计图纸及工艺流程方案的合理性、可靠性、先进性(5分)

(35分)

1. Equipment (computers, software, etc.)

装备(计算机,软件等)(5分)

2. Math Data Understanding/Capabilities

数模理解能力/接受力(5分)

3. Understanding our Requirements:Die/Mold Standard. GD&T Understanding/Knowledge

6. Project Management Ability:(1)Timing Chart, (2)Understand JTR Expected Quality Requirement,(3)Engineering Response, (4)Project Management Leader.

项目管理能力:(1)时间节点,⑵理解JTR所期望的质量要求,⑶工程响应,⑷专门项目负责人(5分)

模具设计定案评审记录表

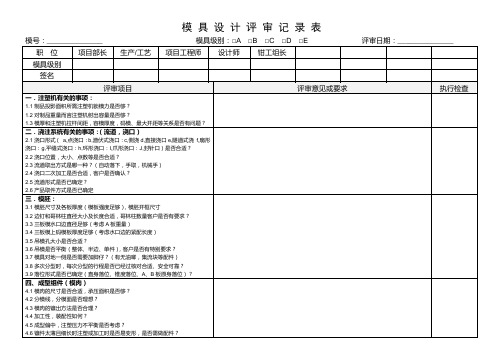

六.模具顶出有关的事项:

6.1较深柱位及骨位之顶出是否考虑?

6.2对于深且长的立壁是否考虑用直顶(从立壁正下方顶出)代替顶针?

6.3是否有必要做先复位机构(当顶出与滑块干涉时)?

6.4顶出是否平衡和足够?有无制品顶白的机会?是否需做二次顶出?

6.5透明的制品,顶出是否已特别考虑?

七.模具冷却有关的事项:

7.1各部位是否基本能达到均匀冷却的效果?

7.2是否了解实际生产模温要求?

7.3对会产生局部高温的地方是否做了重点的冷却?(角落,股位交错处)

7.4热流道浇口处是否有必要设计单独冷却回路?

7.5流道是否要单独的冷却回路?

八.模具热流道系统有关的事项:

8.1热嘴是否合适?

8.1是否加隔热板(前模、后模)?

模具设计评审记录表

模号:______________模具级别:□A□B□C□D□E评审日期:______________

职位

项目部长

生产/工艺

项目工程师

设计师

钳工组长

模具级别

签名

评审项目

评审意见或要求

执行检查

一.注塑机有关的事项:

1.1制品投影面积所需注塑机锁模力是否够?

1.2对制品重量而言注塑机射出容量是否够?

1.3模厚和注塑机拉杆间距,容模厚度,码模、最大开距等关系是否有问题?

二.浇注系统有关的事项:(流道,浇口)

2.1浇口形式(a,点浇口:b,潜伏式浇口:c,侧浇d,直接浇口e,隧道式浇f,扇形浇口:g,平缝式浇口:h,环形浇口:I,爪形浇口:J,封针口)是否合适?

2.2浇口位置,大小、点数等是否合适?

3.4三板模上码模板厚度足够(考虑水口边的紧配长平衡(整体、半边、单件),客户是否有特别要求?

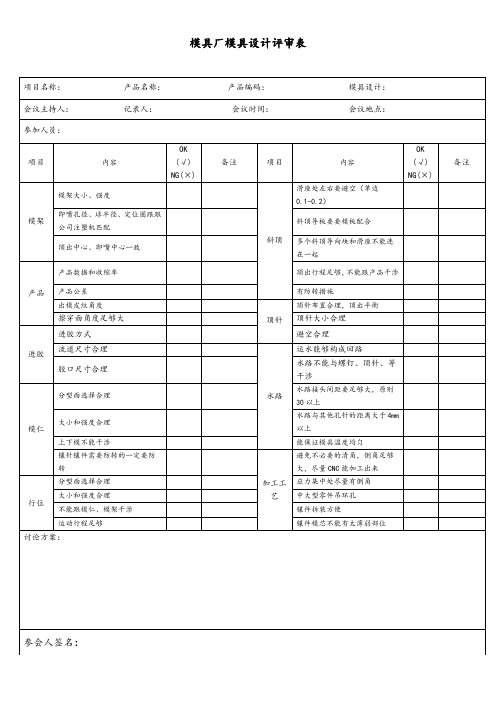

模具厂模具设计评审表

水路与其他孔针的距离大于4mm以上

上下模不能干涉

避免不必要的清角,倒角足够大,尽量CNC能加工出来

行位

分型面选择合理

应力集中处尽量有倒角

大小和强度合理

中大型零件吊环孔

不能跟模仁、模架干涉

镶件拆装方便

运动行程足够

镶件模芯不能有太薄弱部位

多个斜顶导向块和滑座不能连在一起

产品

产品数据和收缩率

顶出行程足够,不能跟产品干涉

产品公差

有防转措施

出模皮纹角度

顶针

顶针布置合理,顶出平衡

擦穿面角度足够大

顶针大小合理

进胶

进胶方式

避空合理

流道尺寸合理

水路

运水能够构成回路

胶口尺寸合理

水路不能与螺钉、顶针、等干涉

模仁

分型面选择合理

水路接头间距要足够大,原则30以上

讨论方案:

参会人签名:

模具厂模具设计评审表

项目名称: 产品名称: 产品编码: 模具设计:

会议主持人: 记录人: 会议时间: 会议地点:

参加人员:

项目

内容

OK (√) NG(×)

备注

项目

内容

OK (√) NG(×)

备注

模架

模架大小、强度

斜顶

滑座处左右要避空(单边0.1-0.2)

即嘴孔径、球半径、定位圈跟跟公司注塑机匹配

斜顶导板要要模板配合

顶出中心、即嘴中心一致

试模参数表-出口模具注塑成型表中英文版

㎜±10

mm/S +/- 75

%±15 Bar±50

%±15

①

②

③④

⑤

%±15 Bar±50

%±15

速度 Speed

压力 Pressure

时间Time

保压条件 Hold Pre.

mm/S +/- 75 ㎏f/c㎡±450 MPa±30

S±0.10

①

②

③④

⑤

%±15 %±15 Bar±50

氮气 Nitrogen

11 点 point

机水 Machine Water

机水 Machine Water

12 点 point

13 点 point 14 点 point

15 点 point

16 点 point

17 点 point

18 点 point

19 点 point

20 点 point

±5

±5

±20 %

±20 ±20 ±20 ±20 ±20 ±20 ±20 ±20 ±20 ±20 ±20 ±20 ±20 ±20

公司LOGO / 抬头

试模

批试

Test Batch Test

机种 Customer/ Project 品名 Product

Name 塑料材质 Plastic Material

生产

Production

注塑成型条件表 MOULDING PARAMETER SHEET

日期 Date :Βιβλιοθήκη 模具编号 Mold NO.

射嘴溫度 Nozzle

Temp.

一段

1st

二段

成型溫度 Molding

Temp.

模具设计评审表-(样表)

模具设计评审表-(样表)模具验收协议项⽬名称:甲⽅:⼄⽅:(甲⽅)(⼄⽅)签字:签字:⽇期:⽇期:(⼀)模具委托加⼯信息委托加⼯模具清单模具交付地:(⼆)模具要求A 产品要求1.⼄⽅根据甲⽅提供的数据为依据进⾏模具开发制作,同时⼄⽅配合甲⽅进⾏产品的装配调整,最终通过甲⽅认可。

2.对表⾯有⽪纹或喷砂的产品,必须符合最终客户提供的标准要求。

3.在⼄⽅进⾏模具初步审核时,分型线必须得到甲⽅认可,同时分型线处的模具滑块必须配合良好,出现的分型线必须⼩于-------0.05mm均可。

4.⼄⽅应参与甲⽅产品的设计优化,模具可⾏性分析并及时反馈修改意见。

5.⼄⽅提交的设计⽅案(产品,模具)必须得到甲⽅的认可批准。

6.对于产品不许出现顶⽩,拉伤或由于模具冷却不好出现的缩痕,变形后收缩或因浇⼝设置问题出现的冷料,熔体流动分布不均,熔接痕等问题。

B模具与设备接⼝要求1.模具模板尺⼨要求:见甲⽅提供的设备数据。

2.模具浇⼝定位环要求:见甲⽅提供的数据。

3.模具接头要求:见甲⽅提供的设备数据。

(1)⽔管和油管接头(2)热流道电源接头(3)热电偶接头型号(4)上下模滑块接头C 模具材料制造的模具必须满⾜⼤批量⽣产的能⼒(如模具在正常维修和保养的状态下,应不⼩于采购信息中模具使⽤寿命要求)钢材满⾜模具使⽤寿命要求。

D 模具的抽芯及顶出1.⼤型模具顶出系统必须采⽤液压油缸系统。

2.顶针(顶块)顶出复位顺畅,且有防转措施,顶出复位弹簧。

3.油缸轴和相应的连接件必须做好防转措施,以便防⽌在使⽤过程中螺纹退出。

4.模具有机械式滑块必须有复位措施。

5.⼤型模具的顶出及抽芯必须采⽤位置控制,但不得采⽤油缸上的磁性信号来控制顶出或抽芯位置,顶出控制⾄少需在顶出的对⾓位置安装信号开关。

6.模具应保证在不使⽤脱模剂的情况下顺利脱模,且机械取件⽅便,注塑出的产品外观不能因模具问题⽽产⽣飞边,缩痕,熔接痕,表⾯波纹,翘曲变形,顶⽩等缺陷,产品表⾯⽆因强制脱模产⽣的拉⽩现象。

模具设计评审表(新编)

铸造设备T 节拍 试制次数 模具承包费用 计划试模费用

T 测漏压力:

S/模

产 品

皮纹处理:

特 性

表面处理:

要 求

浸渗要求:

其他:

序号

分析步骤内容

方案确定

序号

分析步骤内容

方案确定

关键部位草图(可手绘)

1 缩水检查

11

模芯材料

2 分型线确认

12 冷却水接头是否为快换

3 镶拼方案,拆装是否方便

13

附件标准件品牌

产品难易度:A级 □、B级 □、C级 □

xxxx有限公司

模具设计评审单

模具工技术等级: 1级 □、2级 □、3级 □ 4级 □

评审日期:

编号: 版本:A/0

评审地点:

客户名称 销售代表 零件材料 毛坯重量 试制总重量

零件名称 毛坯图号 成品图号 送样时间 送样模数

模具编号 模具穴数 设计工程师 模具设计完成 模具制作完成

会签人员:

日期:

4 滑块结构

14

分型面公差更改

5 顶杠顶出方案确定

15

滑块公差更改

6 是否有加压点冷却

16

关键公差更改

7

对喷塑电镀是否有影响

17 夹具定位孔公差更改

8

进浇 口位

浇口切边是否方便

9

置设 定

加工后是否可去除浇口

18 夹具支撑凸台公差更改

19

图纸特性公差更改

10

类似的以往经验是什么20加工 Nhomakorabea量公差更改

备注:模具验证需要动、定模以及滑块等关键位置尺寸报告以及设计公差尺寸报告合格后方可开出试模申请单给生产部。尺寸报告需要附图纸,图纸中的公差需符合模具评审设计公 差要求。

模具设计评审表-(样表)

30)顶针板强度是否足够,螺丝是否足够.顶针板长X宽X厚:

31)模架底板和顶针板之间是否有收紧螺丝孔.

32)导柱导套型号和长度是否正确.

33)顶针板导柱导套型号和长度是否正确

34)支撑柱数量/直径是否足够.

35)垃圾钉数量是否足够,排布是否平衡,是否与顶针螺丝干涉.

11)非胶位处,允许倒角处,是否已倒角.

12)排气槽是否足够和正确.

13)主分型面外围是否避空.主分型面宽度:

14)模具精定位耐磨块布置是否合理/足够.

15)模具等高块布置是否合理/足够.

16)直径小于3mm的顶针,配合长度是否为15mm,直径大于3mm的顶针和扁顶针,配合长度是否为30mm,直径小于3mm的顶针做双节顶针.

4)热流道是否经模流分析,是否合适.附分析报告:

5)热流道图纸是否有检查.

6)定模是否有导柱导套(便于安装热流道).

7)导柱有效长度是否比热流道Fra bibliotek嘴长.8)用于热流道安装的导柱导套是否和动模复位杆干涉.

9)油路排布是否正确.

10)吊环是否和插座盒干涉.

三维检查清单

N.A

NG

OK

1)是否按客户提供的2D尺寸检查过3D尺寸.

12)浇口是否经过模流分析.

13)分流道前端是否有冷料穴.

14)冷却水路是否均衡.

15)顶杆排布是否平衡,合理.

16)吊装机构是否正确.

17)是否有楔紧块.

18)排气槽是否足够(导套底部,流道末端,分型面).

19)扁顶针是否有在型芯底部做锥形导向.

20)双节顶针避空高度是否大于顶出距离.

21)是否有冷料井,拉料针是否是Z形或锥形倒钩.

注塑模具中英文参照表

"Fudakin Insdustrial Co.,Ltd"模具常用术语中英文对照模芯Parting Core局部视图Partial View冷料# Cold Slag线切割Wire E.D.M轮廊Contour螺纹孔Tapping Hole连接件Fittings斜针Angle Pin接合Engage替换镶件Interchangeable Mold Inserts 指定吨位的注塑机Specific Press水嘴接头Water Fittings螺纹Eyebolt Thread回针Stop Pin二级顶出针Sub-Leaderd Pin镶件Mold Insert加硬Harden唧嘴Sprue设计筒图Design Preliminary名称块表Title Block版本标识Revision Level材料清单Stock List制模Build Mold手动滑块Hand Slide漏水测试Leak Test流道排气Runner Vents抛光Draw Polish侧抽芯Side Action加强筋Reinforcing三角撑Gusset柱子Bossed出模斜度Draft外廊Contour落单会议Kick-Off Meeting装卸孔Handling Hole运输安全带Moldstrap码模槽Clamp Slot撑头Support Pillar螺牙1/2-13 Eye Bolt 1/2-13Tap导柱位Leader Pin Location耐落胶Teflon Paste 偏移量Offset水塞Water Line Plug撬模脚Ppy Slot重新加工Reworked配件Components补偿Compensation平面度Parallel倒角Chamfer模胚Mold Base热嘴Hotnozzle火花机Edm熔接线Weildline压机Press晒纹Texturing梯形Trapezoid凸缘、法兰Flange方铁Spacer Block顶针板Ejector Plate顶针底板Ejector Retainer Plate垫板Retainer Plate后模镶针Core Pin拉圾钉Stop Pin有托顶针Shoulder Ejector Pin顶针板导套Guided Ejection Bushing针板导柱Guided Ejection Leader Pin 唧嘴Sprue Bushing三板模延伸式唧嘴Extension Nozzle Bushing 水口板导套Runner Stripper Plate Bushing 定位圈(法兰)Locating Ring管钉(定位销)Dowel Pin管状管钉Tubular Dowel吊环Safety Hoist Ring日期印Dating Insert环保印Recycling Insert气顶Air Poppet Valve截水口镶件Runner Shut-Off Insert早回Early Ejector Return加速项Accelerated Ejector客户Client产品名Part Name产品编号Part No缩水Shrinkage版本Rev模胚Mold Base下模镶件Core Block上模镶件Cavity Block小镶件Sub-Insert下模小镶件Core Sub-Insert上模小镶件Cavity Sub-Insert行位Slide行位镶件Slide Insert压条Gib压紧块(铲机)Jaw硬片(摩擦片)Wear Plate水口铁Runner Bar上模水口铁Upper Runner Bar下模水口铁Lower Runner Bar弹簧Spring水口勾针Sprue Puller Pin顶针Ejector Pin撑头Support Pillar直身锁Side Lock斜度锁Interlock锁模板Safety Bar‘O’令(密封圈)O'Ring喉塞Plug隔水片Baffle波子螺丝(行位定位螺丝)Ball-Catch斜顶Lifter控制开关Switch回针Return Pin斜导柱Angle Pin推板Stripper PlateA’板A'PlateB’板B'Plate方铁(垫铁)Spacer Block顶针板Ejector Plate顶针底板Ejector Retainer Plate垫板Retainer Plate垃圾钉Stop Pin有托顶针Shoulder Ejector Pin 顶针板导套Guided Ejection Bushing针板导柱Guided Ejection Leader Pin 唧嘴Sprue Bushing三板模延伸式唧嘴Extension Nozzle Bushing 水口板导套Runner Stripper Plate Bushing 定位圈(法兰)Locating Ring管钉(定位销)Dowel Pin管状管钉Tubular Dowel吊环Safety Hoist Ring日期印Dating Insert环保印Recycling Insert气顶Air Poppet Valve截水口镶件Runner Shut-Off Insert早回Early Ejector Return加速顶Accelerated Ejector扁顶Blade出模斜波Draft手动滑块模具Hand Slide-In Type Mold 回针板Backup合模Shutoff空隙槽Clearance Slot导柱及导套Leader Pin Bushing水口拉钩Spuer Puller模框镶件Pocket Insert成型热固性塑胶模具Thermoset Mold三板模3-Plat Mold分型面Parting Line司筒Ejector Sleeve垫圈Washer熔接线(夹水纹) Weldline吸针Sucker Pin回针板Retainer Plate顶出板Knock -Out Plate电动安全开关Electrical-Safety Switch 脱开Cut Of Position预先决定Preload缓冲器Bumper衬垫Cushion公差Tolerance突然性动作Slam销针Dowel钩槽Gib精磨Finished通框Through Window粘后模Sticking Core粘水口Sticking Sprue夹水纹Weld Line变形Warpage走水不平均Filling Uneven 走不齐Short Shot挂成品Part Hanging漏水Water Leakage刮花(擦伤)Galling漏电Ele Leakage困气Air Trapping温度Temperature注塑模Injection Mold入水Gate试板Sampling压力Pressure倒圆Fillet顶棍Ejector顶白Stress Mark粘前模Sticking Cav名称块表Title Block版本标识Revision Level材料清单Stock List斜导柱(斜边)Angle PinA板 A'plateB板 B'plate倒扣Under-Cut披峰Flash缩水Sink Mark氮化Nitride不规则四边形Trapezoid缩水Shrinkage连续的Consecutive雕刻Engrave出模角Draft分模面Parting Surface擦位Shut-Off(S/0)导套Bushing回针Return Pin加硬Harden唧嘴Sprue设计筒图Design Preliminary 丝印Silkprint不干胶Adhesive Sticker 导向针Guide Din公差Tolerance线切割Wire-Cut电火花Edm 抛光Polishing蚀纹Texture探热针Thermocouple三打螺丝毫(限螺丝)Stripper Bolt 盖板Cover Plate齿轮Gear油唧Hydraulic Cylinder司筒Ejector Sleeve导柱Leader Pin冷料# Cold Slag线切割Wire E.D.M.轮廓Contour螺纹孔Tapping Hole连接件Fittings斜针Angle Pin接合Engage替换镶件Interchangeable Mold Inserts 指定吨位的注塑机Specific Press水嘴接头Water Fittings螺纹Eyebolt Thread回针Stop Pin二级顶出针Sub-Leader Pin镶件Mold Insert锁定位Lock楔子(铲鸡) Wedge高产量模量High Volume Running Mold 剖面图Cross Section模具结构Mold Construction模芯Parting Core局部视图Partial View热流道Manifold热嘴Hot Nozzle型腔数Cav No模号Mold No胶料Material尺寸Dimension重要尺寸Critical Dimension雕刻Engrave托司 EJ.GUIDE PIN。

模具设计评审表-

塑料原料:收缩率:产品表面要求:模腔数:客户:模具编号模具设计师:评审人员:N.A项目名称:零件名:零件号:产品版本:一般要求(注:N.A=^; No=不通过;OK=®过)1)是否仔细阅读过名辰技术要求和项目资料技术要求编号:MC-HW080125-SGM3082产品是否放过收缩率,是否已镜像,产品数据是否最新版本产品版本号:08.4.33)产品注塑/油漆缺陷是否分析.附缺陷区域图:4)模具成型可行性是否分析.5)缩印风险区是否已有客户确认.附风险区域图:6)融接线风险区是否已有客户确认.附风险区域图:7)翘曲变形风险区是否已有客户确认.附风险区域图:8)分型线是否正确,客户是否批准.附客户批准记录:9)模具基准角是否正确.(动模视图右下角)10)流道大小和形式是否正确.主流道尺寸:分流道尺寸:11)浇口尺寸和形状是否准确,是否在产品非外观侧.浇口尺寸:12)浇口是否经过模流分析.13)分流道前端是否有冷料穴.14)冷却水路是否均衡.15)顶杆排布是否平衡,合理.16)吊装机构是否正确.17)是否有楔紧块.18)排气槽是否足够(导套底部,流道末端,分型面).19)扁顶针是否有在型芯底部做锥形导向.20)双节顶针避空高度是否大于顶出距离.21)是否有冷料井,拉料针是否是Z形或锥形倒钩.22)是否有隔水片,是否合适.23)模架尺寸是否符合客户注塑机的安装孔和格林柱尺寸.注塑机型号: 24)定位圈尺寸和形状是否正确.定位圈尺寸:25)浇口套球头半径和进胶口直径是否正确.26)隔热板螺丝是否足够.27)底板尺寸是否正确.底板长X宽X模具总厚:28)定模板强度是否足够.定模板长X宽X厚:29)动模板强度是否足够.动模板长X宽X厚:30)顶针板强度是否足够,螺丝是否足够.顶针板长X宽X厚:31)模架底板和顶针板之间是否有收紧螺丝孔.32)导柱导套型号和xx是否正确.33 )顶针板导柱导套型号和xx是否正确34)支撑柱数量/直径是否足够.35)垃圾钉数量是否足够,排布是否平衡,是否与顶针螺丝干涉.36)水管接头沉孔尺寸是否正确,间距是否足够,接头闷头螺纹是否标准.37)冷却水路,螺丝,顶杆是否干涉.NO OK OK OK OK N.A NG OK岫有锁模块(2块)锁模块螺丝直径:41)是否有撬模槽42)产品顶出距离是否足够顶出距离:43)模具材质是否在图纸中注明.型腔材料:型芯材料:44)标准件型号是否在图纸中注明.45)是否有保护脚(支撑柱).46)是否有油缸,安装位置是否够.47)是否有浇口放大图.48)油(气)路是否标示49)水路是否有进出标示.滑块和斜顶1)滑块进入动模型芯中,两侧穿插面是否有斜度.2)滑块座尺寸和形状是否正确.3)滑块镶件尺寸是否正确.4)滑块压紧块尺寸和形状是否正确.5)斜导柱尺寸是否正确.6)导滑块尺寸是否正确.7)背部和底部耐磨片尺寸是否正确.8)斜导柱角度是否小压紧面2度9)滑块限位形式是否正确10)大滑块是否有中心导滑块.11)模架导柱有效xx是否比斜导柱xx.12)滑块是否有冷却水路.13)滑块与顶杆是否干涉.14)大滑块是否有起吊xx.15)斜顶是否有导向铜套,尺寸是否正确.(长斜顶需用上下两个铜套)16)斜顶滑槽靴是否标准件,尺寸是否合适.17)斜顶是否有冷却.18)滑块是否有顶针装置.19)斜顶是否有顶针装置.20)斜顶角度是否小于15度21)斜顶行程是否足够.热流道1)热流道是否名辰认可品牌.热流道品牌:2)热流道型号是否符合<模具技术要求>.热流道型号: 3)热电偶是否符合<模具技术要求>(J型).4)热流道是否经模流分析,是否合适.附分析报告:5)热流道图纸是否有检查.6)定模是否有导柱导套(便于安装热流道).7)导柱有效xx是否比热流道喷嘴xx.8)用于热流道安装的导柱导套是否和动模复位杆干涉9)油路排布是否正确.10)吊环是否和插座盒干涉.三维检查清单3)是否做产品预变形.预变形量:4)是否做过拔模角处理.最小拔模角:5)是否有倒钩处理.6)模具三维造型是否符合模具结构图.7)模具所有穿插面是否有斜度,且大于2度.8)是否检查过模具xx尖铁.9)分型面是否便于CNC加工.10)圆角是否便于CN6口工.11)非胶位处,允许倒角处,是否已倒角.12)排气槽是否足够和正确.13)主分型面外围是否避空.主分型面宽度:14)模具精定位耐磨块布置是否合理/足够.15)模具等高块布置是否合理/足够.16)直径小于3mm的顶针,配合长度是否为15mm,直径大于3mm的顶针和扁顶针,配合长度是否为30mm,直径小于3mm的顶针做双节顶针.17)扁顶针是否在型芯底部做锥形导向.18)多腔模具是否布局合理.19)圆顶杆有斜面/曲面时是否已做止转定位.20)若有滑块时,滑块进入定模部分是否有做穿插斜度或避空.21)顶针板上的顶针避空孔是否比顶针直径大单边0.25 mm.22)有楔紧块时,镶块在模板(A,B板)上是否避空.23)型芯侧是否有零件号、版本号、日期章等标志.评审意见。

模具和注塑问题点专用英语

一, weld lines/visible lines/ parting-line:2. Visible lines here, please confirm. 此处有熔接线,请确认。

20. Weld lines on visible surface 可见面上有熔接线21. Parting line proposal/ Parting line description 分型线建议/分型线定义48. Weld line is obviously on blue region. Advise to cut core insert to strengthen venting. 蓝色区域有较明显的熔接线,建议做core 侧镶件来加强排气51. Welding line on the cosmetic surface 熔接线在外表面二, insert3. Sub insert for air vent 排气镶件33. Will use these two Holes as a locator with the core insert (insert molding) 将用这两个孔去定位Core 侧镶件54. Venting gap between inserts is too big 镶件处的排气槽过大91. What the resin for this part? Please provide detail material brand. 该产品用何材料,请提供具体的材料牌号?三,texture/surface/painting8. Surface Texture 表面皮纹25. Texture (VDI) cavity/ core cavity/ core的皮纹26. Special area texture 特殊皮纹区域34. Will use these two Holes as a locator with the core insert (insert molding) 将用这两个孔去定位Core 侧镶件35. Please confirm texture area and specifications according to the draft figure and texture specification table. 请确认皮纹区域和指定皮纹角度和能力40. Cosmetic issue 外表面问题55. Stress mark on the cosmetic surface 产品外表面上有压痕59. There is black spot on the cosmetic surface 产品外表面上有黑色点63. There is argent spot 这里有亮点(银色斑点)73. Black paint on back side。

模具设计评审表

22 吊环孔和模架精定位是否干涉

23 是否有锁模块(上下正反操作侧共4个)、撬模槽?

24 是否有开排气槽?(导套底部,流道末端,分型面)

பைடு நூலகம்

25 模板强度是否足够?厚度是否满足液压码模系统要求?

26 大型模具模板间是否有设计定位销连接?

27 是否有模脚?

顶出系统

28 顶针排布是否平衡,合理?

29 是否有较深的胶位要做扁顶?扁顶针是否有在型芯底部做锥形导向

30 顶针直径小于3mm时,是否使用双节顶针,顶针避空高度是否大于顶出距离?

31 顶针配合长度是否合适?(<3mm顶针15mm,≥3mm顶针、扁顶30mm)

32 扁顶针是否在型芯底部做锥形导向?

33 圆顶针有斜面/曲面时是否已做防转定位?

34 顶杆孔大小和位置与设定机台是否匹配?

35 垃圾钉数量是否足够, 排布是否平衡,是否与顶针螺丝干涉.

直径: 顶出行程: 弹簧规格:

公司logo、名称

模具设计评审(3D图面检查)表

45 水路是否有进出标识 46 集水块是否安装于模具反操作侧下端或模具底部、且接口朝下、不超出底板? 47 接头规格是否匹配?接头是否超出底板干涉哥林柱? 滑块 48 滑块进入动模型芯中,两侧穿插面是否有斜度. 49 斜导柱角度是否小压紧面2度,斜导柱角度是否过大(超过23度)? 50 压条是否有两支或以上定位销? 51 是否有设计耐磨块? 52 是否有设计润滑油槽,是否需要用铜芯石墨自润滑压条和耐磨块 53 滑块限位形式是否可靠,是否容易掉落或移位,是否有复位弹簧? 54 大滑块是否有中心导滑块? 55 大滑块是否有吊环孔方便起吊? 56 模架导柱有效长度是否大于斜导柱长度? 57 模块是否需要水路冷却? 58 滑块与顶针是否干涉? 斜顶 59 斜顶是否有导向铜套?长斜顶需要两个铜套。 60 斜顶座及滑槽是否标准件? 61 斜顶是否有需要水路冷却?是否需要用散热铍铜材质? 62 斜顶与斜顶、滑块、顶针之间是否存在干涉? 63 斜顶角度是否小于15度?斜顶角度过大时是否有加导向杆? 64 斜顶的行程是否足够? 流道系统 65 流道大小和形式是否正确?水口是否方便自动夹取或掉掉落? 66 浇口尺寸和形状是否准确, 是否在产品非外观侧,是否影响外观? 67 分流道前端是否有冷料穴? 68 热流道供应商是否为客户认可的供应商? 69 热流道接头及接线方式是否符合湖南广标准? 70 定模是否有导柱导套,方便安排热流道? 71 导柱有效长度是否比热流道喷嘴长? 72 插座盒是否有防撞,是否与吊环干涉? 73 热流道的经济性分析,冷流道水口与热流道成本比较,成本上是否适用热流道 其它 74 产品是否需要做预变形? 75 模具所有插穿面是否有做斜度,且大于2主度? 76 模仁虎口斜度是否小于插穿面斜度,高度大于插穿镶件高度,以起到保护做用? 77 分型面、圆角是否便于CNC加工? 78 非胶位处,允许倒角处,是否已倒角? 79 主分型面外围是否避空? 80 平衡块排布是否合理,数量是否足够?

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

25 mm 30 mm 65 mm 62 mm 3 no X 50 mm Provided Hot Sprue with Valve Gate Hot Sprue with Valve Gate

NA NA Hot Sprue with Valve Gate Hot Sprue with Valve Gate X 3 mm dia 1 no 4 nos NA

40 Moving Core 3 41 Moving Core Arresters 42 Moving core Wedging 43 Moving core wear Plate 44 Finger cam

45 Moving core water cooling

46 Filleting on Moving core

COMPONENT NAME AND VERSION : COMPONENT MATERIAL : TONNAGE : TOOL MAKER Mould No :

DESIGN REVIEW

GPPS 180 T

SL.NO.

DESCRIPTION

1 Part 3 D model

2 Part Dimensions

50, Not Provided

8 Fixeension

9 Moving half Bottom Plate Thickness

ACTUALS

500 mmX 420 mmX 525mm 175 mm Hot Sprue 60 mm

320 mm X 30 mm X 30 mm X 30 mm 40 mm

59 Cavity Cooling Type

6 in 6 out

60

Distance between waterline holes / cavity & water line hole

From part 11 mm / from sprue 5mm

61 Core Cooling Type

Baffle cooling 3 circuit

47 Angular Cores 48 Angular core Guiding 49 Angular core cooling

50 Ejection Systems

2 Block ejectors from sides

51 Ejector Guide Piller 52 Hydraulic Cylinder Ejection 53 UnderCut Size 54 Hydraulic Cylinder - Working Pressure 55 Push Back Pins 56 Core Back Plate support piller

62

Distance between waterline holes /Core & water line hole

63 Parting Line

64 Gate Position

65 Auto cycle

25 mm from part

As per 3D model OK

To be ensured

66 Air Ejection

3 Cavity Dimensions

4 Mould Size ( L x B x H )

5 Locating Ring Dimension ( Diameter )

6 Locating Ring Resting on Sprue Bush

7 Fixed half top Plate Thickness

57 Leader Pin / Bush

58 Hot Runner Plate Cooling

6 no X 25 mm dia NA NA NA

4 nos X 25 dia 4 nos X 50 mm dia 4 NOX 35 DIA / Pin with collar , Bush with

stopper NA

Not Porvided

67 Cycle time 68 Mold flow analysis 69 Cavity Material 70 Core Material

25 secs Done NAK 80 NAK80

71 Small Insert

No

72 Core Embedding 73 Venting 74 Parting line / Pocket filleting

10 Moving half Botttom Plate Clamping Dimension

320 mm X 30 mm X 30 mm X 30 mm

11 Ejector Plate Thickness 12 Ejector Back Plate Thickness 13 Ejector stroke length 14 Part Height-ejection 15 Knock out Dimension 16 Rest Buttons 17 Sprue Type and Length 18 Sprue bush dia, collar radius 19 Secondary sprue Hight 20 Sprue puller 21 Runner Type 22 Gate Type and Nos & Thickness 23 No. Of Cavity 24 Taper Locking 25 Moving Cores

26 Moving Core1

27 Moving Core Arresters 28 Moving core Wedging 29 Moving core wear Plate 30 Finger cam 31 Moving core water cooling 32 Filleting on Moving core 33 Moving Core2 34 Moving Core Arresters 35 Moving core Wedging 36 Moving core wear Plate 37 Finger cam 38 Moving core water cooling 39 Filleting on Moving core