精益生产诊断结果汇报-麦肯锡—宝钢精益生产

实施精益生产提高热轧的产品质量、产能利用率和稳定性

• 根据系统改善规划选

择项目

• 建立业绩管理系统 • 改善能力的培养

• 设置并培养改善专家 • 设置改善办公室

BS/030115/SH-PR(2000GB)

热轧的试点树立了良好的改善典范,为建立宝钢 持续改善方式打下了很好的基础

营运系统 解决问题的方法 • 在换辊、质量、维修 3个方面的试点都严 谨地用系统解决问题 的方法开展工作 解决问题的方法 改善工具和专业领域 知识

• 客户端广泛实施适时制

造,将要求宝钢适时交 付产品

• 如何通过适时制造来消除

宝钢需要根据自 身的需求有机整 合精益生产和6σ 改善方式,尽快 制定并实施一套 营运改善方案, 以应对独特的战 略和营运挑战

• 价格成本挤压是钢铁行

业的永恒主题

• 如何降低成本以应对价格 • 如何建立持续改善能力

• 投资效率管理也是资产

• 在组织内部

采用统一的 系统解决问 题的方法 + 管理系统 组织支持

• 针对不同的问题,

对症下药,利用精 益和六西格玛的改 善工具进行改善

的成功经验树立了良好的典范,为建立宝钢持续改善方式打下了很好的基础,改善在热轧的深化和 全公司的推广将带来更可观的效果 – 热轧精益生产试点在6个月的时间内获得了显著的成果,1580 和2050产能利用率和产品质量得到 明显改善, 试点期间实现的直接经济效益达6,310万元,年度化效益1.5亿元 – 达到改善目标的过程同时也是热轧培养和建立改善能力的过程,热轧员工已掌握相应的精益工具 和改善方法,并运用于各个领域,而且开始在解决质量问题的工作中结合运用六西格玛的改善工 具和方法,改善的骨干力量正在逐步形成 – 为确保试点成果的固化和持续改善,热轧厂也改进了业绩管理系统,并已从本月开始实施以支持 改善的推广和业绩文化和理念的推进 – 热轧已制定全年详细的推广计划,全公司的推广计划经过多次的讨论也更加清晰和具体 • 热轧精益生产的各个领域包括产品质量、换辊和维修都得到显著的改善,同时热轧也开始推行经过 改进的业绩管理系统以巩固成果并支持持续改善 – 6个试点的质量问题均有明显改善,其中起筋,氧化铁皮,宽度,轧破和边损/折边5个问题减少了24% 到67% 不等,厚度精度实现了1%的提升 – 1580和2050换工作辊时间下降30%至10分钟,支承辊更换时间也已经降到目标以下 – 1580和2050定修效率提高了10%,两个试点设备(2050 F1轧机和1580精轧入口导板)经设备策略 的设计预计年故障停机时间分别下降55%和53% – 业绩管理小组设计了热轧的业绩管理系统和流程,为热轧163个岗位设计了关键业绩指标和2003 年目标值 • 宝钢应在热轧固化试点成果并进行持续改善, 与此同时应在全公司推广热轧的成功经验。宝钢应该基 于自身的战略和财务目标选择一系列改善项目,制订整体营运改善计划,通过实施这一系列项目帮 助宝钢迅速培养一大批自身的改善专家。我们建议由ESI担任营运改善管理部门的角色,来推进改善 计划的实施,麦肯锡可以按宝钢的需要和推广的具体情况灵活地提供支持,协助宝钢在今年1-2年推 进改善和培养改善专家

中国宝山钢铁股份公司热轧精益生产项目方案的研究

中国宝山钢铁股份有限公司热轧精益生产项目方案的研究技术协议中国《宝山钢铁股份有限公司》美国《麦肯锡(上海)咨询有限公司》2002年7月 29 日一.项目概述:为了满足日益增长、要求更高且差异性更大的客户需求,建成全球最具竞争力的钢铁企业,宝钢股份目前正面临着巨大的挑战。

作为生产链上的一个主要的瓶颈,目前的热轧厂在产能利用率、产品质量、交货业绩表现方面需要有大幅度的提高,从而保证并巩固宝钢股份的竞争地位,在日益激烈的竞争环境中扩大市场份额。

通过为期一个月宝钢股份与麦肯锡公司对热轧厂所进行的精益生产诊断,揭示热轧厂在产能利用率、产品质量和交货表现三方面都有很大的改善潜力,相应的财务收益潜力较大,近期(12个月)收益达2亿人民币,中期(1-3年)为6亿人民币。

为此,双方认为有必要在热轧厂进行精益生产的试点工作,利用精益工具,建立相应持续改善的组织、系统和流程,实现上述所提出的目标,并形成规范的方法,严密的制度及标准化的管理流程,在此基础上向股份公司其他生产单元拓展,以提高股份公司产品高质量、低成本的能力,满足日益增长、要求更高且差异性更大的客户需求。

二.技术目标:经双方协商决定在产品质量、故障停机时间、换工作辊、换支承辊和年定修这五个方面进行3-6个月的试点,为了加速实现短期目标尽快获得财务效益,并综合权衡了热轧实施能力和风险,整个试点工作在1580和2050同时进行。

并且在6个月的试点过程中要建立热轧厂的业绩管理系统和流程,为进一步的推广和持续改善建立基础设施的支持。

为此试点6个月各小组目标为:1、换工作辊和支承辊试点小组1.1换工作辊时间1580降至543小时/库2050降至504小时/库换支承辊时间1580降至543小时/库2050降至504小时/库制订换工作辊和支承辊的标准操作规程建立换工作辊和支承辊的业绩跟踪和评估系统培训(系统解决问题方法、单分换模、PERT和标准操作规程)一线操作员工2、年定修工作小组2.年定修时间1580降至286小时/年2050降至309小时/年制订年定修的标准操作规程建立年定修的业绩跟踪和评估系统培训(系统解决问题方法、单分换模、PERT和标准操作规程)一线操作员工3、质量改进工作小组建立热轧厂各部门和岗位明确的质量管理职责提出宝钢质量管理组织结构建议制定关键质量管理流程(质量问题的发现、解决和预防)产品降级率1580降至%2050降至%产品返工率1580降至%2050降至%针对试点中所解决的质量问题编制标准化操作规程培训(质量工具和标准化操作规程)的操作员工产品质量试点业绩跟踪和评估系统4、故障停机改善小组建立热轧厂各部门和岗位明确的故障停机管理职责降低故障停机时间1580降至444小时/年2050降至456小时/年针对试点中所解决的故障停机编制标准化操作规程培训(系统解决问题的方法和标准化操作规程)操作员工建立故障停机试点业绩跟踪和评估系统5、业绩管理小组设计热轧厂关键业绩指标模型(系统)建立业绩指标数据来源系统设计各类岗位的预计薪酬范围制定业绩管理和反馈流程三.研究内容:本阶段重点根据各类试点小组的工作特点,研究采取解决不同问题的方法。

年度总结报告宝钢点检(3篇)

第1篇一、前言随着我国钢铁行业的不断发展,宝钢集团作为行业领军企业,始终秉持着创新、协调、绿色、开放、共享的发展理念,致力于打造全球最具竞争力的钢铁企业。

在宝钢集团的生产运营中,点检工作作为保障设备稳定运行、预防故障发生的重要环节,发挥着至关重要的作用。

本报告将对宝钢点检工作在2021年度的表现进行总结和分析。

二、年度工作回顾1. 设备点检工作2021年,宝钢点检工作紧紧围绕设备稳定运行这一核心目标,严格执行点检制度,确保设备完好率。

全年共完成点检任务XX万次,发现并处理设备隐患XX起,有效降低了设备故障率。

2. 预防性维护针对关键设备,我们实施了预防性维护策略,通过定期检查、保养和维修,确保设备处于最佳工作状态。

全年共开展预防性维护XX次,设备故障停机时间较去年同期降低了XX%。

3. 技术改造与优化在设备管理方面,我们积极推进技术改造与优化工作,通过引进新技术、新设备,提高设备自动化、智能化水平。

2021年,共完成技术改造项目XX项,有效提升了设备性能和生产效率。

4. 人员培训与技能提升为提高点检人员的技术水平和综合素质,我们开展了针对性的培训工作。

全年共组织培训XX期,培训人员XX人次,有效提升了点检人员的业务能力和应急处理能力。

三、工作亮点1. 设备故障率降低通过严格执行点检制度,加强预防性维护,宝钢设备故障率较去年同期降低了XX%,设备运行稳定性得到显著提升。

2. 生产效率提高技术改造与优化工作的推进,使得生产效率提高了XX%,为宝钢集团创造了更大的经济效益。

3. 团队建设成效显著通过培训与技能提升,点检团队的整体素质得到显著提高,团队协作能力进一步增强。

四、存在问题及改进措施1. 部分设备故障频率较高针对部分设备故障频率较高的问题,我们将进一步分析原因,加大技术改造力度,提高设备可靠性。

2. 点检人员技能水平参差不齐为解决点检人员技能水平参差不齐的问题,我们将继续加强培训工作,提高人员整体素质。

某股份公司精益生产诊断结果

某股份公司精益生产诊断结果简介精益生产是一种优化生产流程、减少浪费、提高效率的管理方法。

本文将针对某股份公司进行精益生产诊断,分析其生产流程中存在的问题,并提出相应的改进措施。

诊断结果浪费分析在对某股份公司的生产流程进行分析后,我们发现了以下几个主要的浪费现象:1.库存过高:公司的原材料和成品库存过高,占用了大量的资金和场地资源。

这不仅增加了公司的资金压力,还增加了仓储和物流成本。

2.生产过程中的等待时间:生产过程中存在许多等待时间,例如等待设备调整、等待工序转移等。

这些等待时间导致了生产周期的延长,降低了生产效率。

3.生产线不平衡:生产线中存在工序之间的不平衡现象,从而导致产能的瓶颈。

某些工序的生产速度受限,而其他工序则等待,造成了资源的浪费。

改进措施为了解决上述问题,我们提出了以下改进措施,以实现精益生产:1.优化物料管理:公司可以通过与供应商合作,建立稳定的供应链,实现按需采购和减少库存量。

同时,采用先进的物料管理系统,实时监控库存并进行合理调配。

2.缩短等待时间:公司可以通过优化工艺流程和提高设备利用率来缩短等待时间。

例如,合理安排设备维护计划,减少设备停机时间;优化工艺流程,减少工序之间的等待时间。

3.平衡生产线:公司可以通过重新规划生产线,平衡各个工序之间的产能。

通过对生产数据进行分析,确定瓶颈工序,并采取相应的措施提高其产能。

同时,可以考虑引入自动化设备,提高生产效率。

4.开展员工培训:公司可以开展精益生产的培训活动,培养员工的精益意识和技能。

通过培训,员工可以理解精益生产的原理和方法,并在实际工作中应用。

结论通过对某股份公司的生产流程进行精益生产诊断,我们发现了库存过高、等待时间长、生产线不平衡等问题。

为了解决这些问题,我们提出了优化物料管理、缩短等待时间、平衡生产线和开展员工培训等改进措施。

希望这些改进措施能够帮助公司提高生产效率、降低成本,并提升竞争力。

作为精益生产的实施过程,需要公司全体员工的积极参与和支持。

精益生产诊断结果汇报

• 某集装箱业客户对产品

• 对轧线轧薄规格产品板形

• 提高不同规格平整机板形 •

控制能力 提高浪形内部控制放行标 准 控制的研究与凸度仪改造

1.3

2.0

0.8 2000 2001 2000 2001

1.1

客户异议件数 起

BS/020427/SH-WZ(2000GB)

讨论重点

指导委员会 就改进潜力达成一致 将行动计划按优先顺序 列表 就热轧生产线试点方法 和计划达成一致

• • •

阶段 2 在热轧厂上进行精益生 产转型试点

阶段 3 在全厂进行推广

最终成果

2.1.1精益制造体系诊断 • 系统分析生产体系,发现产品质量、 交货表现及产能利用率方面的问题 • 分析主要问题的根源 2.1.2评估改进潜力 2.1.3估算经济效益 2.1.4将产品质量、交货表现和产能利用率方 面最急需解决的问题按优先顺序列表 2.1.5选择精益生产工具 2.1.6为热轧钢板生产线制订试点方案 2.1.7为项目小组和管理层提供相应的培训 2.1.8评估组织能力是否已经准备就绪

BS/020427/SH-WZ(2000GB)

宝钢股份需要继续不断地提高产品质量以满足日 益提升的质量要求

宝钢通过提高自身能力不断满足客户需求… 客户对质量的要求 热轧厂自身能力的提高 …但是相对于客户不断提高的质量要求和历史最佳水 平相比还有差距

• 其客户订购热轧板用于

其产品的面板,对表面 质量要求高 – 麻坑:直行1米范围 内不能超过3个麻坑, 每个面积<3mm2,深 度<0.5mm – 划伤:划伤长度不允 许>5mm 浪形要求提高 – 对厚度2mm钢板, 浪形要求从原来的 15mm,变动现在的 10mm – 对厚度>2mm钢板, 浪形要求从原来的 Q/BQB标准变为现在 的15mm

宝钢公司精益生产诊断结果报告ppt .ppt

2002目标

368 200

168

挑战目标

挑战目标设立基础

• 年修24个月14天

• 行业典范:每18个月4-11天年修,定修

每4周一次,每次9-11小时,支承辊每4 周换一次,与定修间隔2周,每次9小时, 但换支承辊时同时也做维修工作

资料来源: 宝钢股份;麦肯锡专家访谈 11

热轧目前设备管理水平尚存缺陷

时间

作辊 承辊 时间 非计划 时间 损失 行时间 损失(包 时间 时间 修品时 品净生 产能利用

停机

括废品)

间 产时间 率时的合

计划生产时间比率 79.2%

可用生产 时间比率

有效生产时间 比率

合格品生产时 间比率

格产品净 生产时间

91.7%

96.6%

87.3%

* 由于实际轧制节奏未达到平均轧制节奏而损失的速度(194小时);单机、单炉运行时轧制节奏损失三分之一(24小时)

阶段 3 在全厂进行推广

诊断结论

• 热轧在产能利用率,产品质量和交货表现

三方面都有很大的改善潜力,相应的财务 收益潜力较大

• 宝钢应通过实施精益生产来进行持续改善,

激发全员使用精益工具和系统的解决问题 方法来追求宏伟目标的实现,同时应加强 组织结构支持力度和业绩管理来全面推广 和巩固持续改善和文化

• 热轧作为实施精益生产试点部门,应通过

** 按最终封锁量减去废品计算

*** 需要返修和降级的产品,非计划中间坯的生产时间(已扣除补料)

资料来源:宝钢股份;麦肯锡专家访谈

10

BS/020416/SH-WZ(2000GB)

热轧生产线的年修和定修时间有很大的降低潜力

1580年定修时间 小时

精益生产诊断结果研究报告

内容

挑战与机遇 精益生产诊断结论 XX实施精益生产的宏伟目标 试点方案 附录

国内和国际市场对XX产品需求的持续增长将迫使XX想尽一切办法来提高热轧产能利用率,因为热轧生产线目前是XX整个生产流程的关键和瓶颈环节

资料来源: XX股份,小组分析,某某钢铁行业专家访谈

XX股份需要尽快提高产能利用率以维持并提高其市场份额

挑战目标设立基础

年修24个月14天 行业典范:每18个月4-11天年修,定修每4周一次,每次9-11小时,支承辊每4周换一次,与定修间隔2周,每次9小时,但换支承辊时同时也做维修工作

定修

年修

热轧目前设备管理水平尚存缺陷

资料来源: 热轧内部访谈,小组分析

目前存在的主要问题

可能采取的措施

问题的诊断和维修的实施

设备战略

组织能力

规划和计划编排

相关领域支持

系统支持

虽然对所有非计划停机的故障进行分析,但重点是对停机1小时以上故障进行根本原因分析及整改措施跟踪落实,而停机1小时以下的故障中占了总故障停机时间的一半以上 目前的周期性维修占80%,状态维修占20% 换工作辊记录不准确,未严格区分换工作辊与维修点检时间(25分钟/天),未严格区分实际定修和换支承辊时间,以至缺乏事实依据持续改善换辊时间 员工技能有一定差异 编制定修、换辊计划时,未完全考虑如何优化以减少停机 备件质量不够稳定 检修组织和检修队伍技能有待提高 计算机控制系统能力还需改善(例:目前1580厂,因在系统上的限制,造成F7抛钢后F1才有可能咬钢) 对9672设备系统基础数据的建立和积累不够

70-75%

= 77.4%

223

*

热轧生产线的年修和定修时间有很大的降低潜力

1580年定修时间 小时

精益生产总结报告(2篇)

精益生产总结报告精益从心开始____月____日、____日在海尔国际培训中心参加了公司____年度的关于精益生产班组长的培训工作,此次培训由艾波瑞公司高级讲师王____师授课,从进入培训教室开始的签到、分组、手机的存放以及水杯的放置等,虽然都是一些细小的环节,但是却体现出了精益生产并不遥远、也不是遥不可及,而是在我们每一个人的身边,体现出精益从心开始、精益从身边做起。

培训的内容主要有《现场精益生产班组长的七大任务》、《管理技法》等。

在《现场精益生产班组长的七大任务》的培训中,首先要将安全管理作为精益生产的第一任务来抓,通过引用丰田佑二的名言:安全的作业是作业的第一关,让我们好好的通过这一关吧。

可以看出安全工作作为所有工作实施的基础,重点工作将加大对人的安全意识和不安全行为的教育,必须要加大对安全工作的检查和监督,我们要有宁可一天不挣钱,但是不能出事故,因为____%的事故是源于疏忽和对规则的破坏,首先要将由人的因素引起的安全事故排除。

彻底的实施班组的“5s”活动和现场安全目视化改善活动,“5s”活动目前只是对现场进行“整理”、“整顿”,后期要在“整理”、“整顿”的基础上,继续推广“清扫”、“清洁”工作;对于危险预知训练内容要进行完善和补充,使其能够发挥真正的作用;并且要逐步实施安全着装管理、安全装置检查和维护等工作。

通过以上工作能够给员工创造一个安全的工作环境。

品质管理,作为企业必须要生产出满足顾客要求的产品,要建立“不合格品自发控制在工序内部”的质量保证基础。

所有质量问题要通过自检和互检的工作来消除掉,做到“不制造、不接受、不传递”不合格品,使所有员工参与到质量管理工作中,要认识到全面质量管理的核心是:质量是全公司关心的事情。

在质量管理工作中采用“a3报告书”、雷达图等有效地手段和措施来保证产品质量。

成本管理是最大限度的挖掘降低成本的潜力和最少的成本投入实现最大的效益化以降低成本。

成本管理的主要内容有:消除不良品、提高生产效率、降低库存、减少故障停机时间等,通过精益生产的学习深刻理解造成成本上升最大原因就是浪费,包括动作浪费、等待浪费、搬运的浪费等等。

精益生产在钢铁企业的实施分析

0引言近年来,钢铁行业作为我国的支柱产业,迎来了数字化、个性化的新发展趋势,对我国的经济发展起到重要作用。

钢铁行业被重视的同时,钢铁行业质量管理也成为焦点问题。

同时,钢铁行业的劳动成本、物料成本不断增加,企业的质量管理变得更重要。

精益生产作为质量管理中有效降本的技术,20世纪90年代我国越来越多企业应用该方法,虽然我国大多数钢铁企业没有实现完全精益化,但精益生产在钢铁行业企业中已经有了明显的成效。

在未来,精益生产的进一步应用将会实现钢铁行业更好的发展。

本文以Y 公司为例,研究精益生产在Y 公司的应用成果,有利于企业生产效率进一步提高,将可能解决原材料浪费、人员安排不当等问题,改善系统结构,优化运营时间,预防问题发生。

实施精益生产理念来创新生产计划、优化生产过程可以高效能解决以上难题,使Y 公司在瞬息万变的市场中也能健康发展,具有重要的现实意义。

1精益生产实施概述1.1精益生产的实施步骤精益生产是使用最经济的方法进行生产制造,在满足客户需求的基础上,使用最少的资源完成目标,钢铁行业需要在系统结构、人员组织、市场供求等方面进行创新,将生产活动当中多余的东西精简,达到最优化的结果,消除浪费。

实施精益生产,首先,要选择合适的工具以改善企业管理系统结构和运行方式,从点到线再到面进行,逐步全面推行。

其次,通过企业的现状分析,找到可以改善的地方,综合企业当前的问题,落实切合企业特点的精益生产方略。

第三,各级的协调在精益生产的执行中十分关键,应该将精益思想灌输到企业每个部门的每个员工,做到接受并力行精益文化。

对精益生产的部门进行监督和检查项目进度,确保精准实施。

最后,将已完成的项目改善进行标准化,并长期执行。

企业的基本工具落实后,引入单元生产、拉动生产等高新技术,将生产改善标准化、持续化地开展下去。

1.2钢铁企业精益生产模式框架结合精益生产理念和先进的科学技术,创建钢铁企业精益生产模式的数字化平台。

通过该平台,实现钢铁企业在生产、销售等环节的信息共享,有效地控制钢铁生产成本的同时提高运行效率。

修协议1

中国宝山钢铁股份有限公司热轧试点精益生产项目方案的研究技术协议中国《宝山钢铁股份有限公司》美国《麦肯锡(上海)咨询有限公司》2002年4月日一.项目概述:中国《宝山钢铁股份有限公司》(以下简称中国宝钢股份或简称甲方)为实现建成全球最具竞争力钢铁企业的宏伟目标,目前正在实施企业系统创新工程(ESI)。

其中如何提高生产制造过程的工艺稳定性和产能利用率,保持低成本,实现利润最大化;如何改进产品质量,以满足用户的不同需求;如何实现交货产品的准确性,改善按时交货率,确保客户满意等是宝钢股份公司扩大企业竞争优势、提升市场影响力,必需解决的问题。

美国《麦肯锡(上海)咨询有限公司》《以下简称麦肯锡(上海)公司或简称乙方》在精益生产(提高产能利用、产品质量和交货表现)等方面作过大量的研究和探索,并已有一些成功的案例。

为此,中国宝钢股份决定与麦肯锡(上海)公司进行合作,组成项目指导委员会及项目小组,在热轧厂进行精益生产项目的试点,制订具体的实施方案,并以此研究出总体推广的办法。

二.技术目标:在热轧厂进行为期一个月的诊断阶段,应完成以下目标:1、精益制造体系诊断:●系统分析生产体系:提出产品质量、交货表现及产能利用率方面的问题。

●分析主要问题的根源。

2、评估改进潜力。

3、估算经济效益。

4、将产品质量、交货表现和产能利用率方面最急需解决的问题按优先顺序列表。

5、选择精益生产工具。

6、为热轧钢板生产线制订试点方案。

三.研究内容:1、进行精益评估,从精益制造的多个方面(最终决定产品质量、交货表现及产能利用率)将热轧厂的业绩与世界一流的标准进行定性与定量的整体比较。

2、根据存在差距及问题的根本原因和改善潜力分析,确定相应的精益生产工具。

3、制订切实有效的精益生产实施方案。

四.甲乙双方责任和义务甲方(中国宝钢股份):1、配合乙方进行用户需求调查,提供所需的有关基础数据。

2、全程参与并配合乙方进行热轧试点方案的现场诊断、分析及方案制订工作。

某咨询宝钢股份精益生产诊断结果汇报报告

分析数据:对收集到 的数据进行分析,找 出存在的问题和原因

制定解决方案:根据 分析结果,制定相应

的解决方案

实施解决方案:按照 制定的解决方案进行

实施

跟踪效果:对实施效 果进行跟踪,确保解

决方案的有效性

总结报告:对诊断过 程和结果进行总结,

形成报告

精益生产诊断工具:5S、TPM、 JIT、Kaizen等

宝钢股份注重环 保和可持续发展, 致力于打造绿色 钢铁企业

宝钢股份在精益 生产方面有着丰 富的经验和成果, 此次诊断结果汇 报旨在进一步提 升生产效率和质 量

提高生产效率: 通过精益生产诊 断,找出生产过 程中的浪费和不 合理之处,提高 生产效率。

降低生产成本: 通过精益生产诊 断,减少生产过 程中的浪费和不 合理之处,降低 生产成本。

提高生产效率:通过精益生产, 提高生产效率,降低生产成本

降低库存成本:通过精益生产, 降低库存成本,提高资金周转 率

提高员工满意度:通过精益生 产,提高员工满意度,降低员

工流失率

风险评估:分析可能出现的风险,如市场风险、技术风险、管理风险等 风险控制措施:制定相应的风险控制措施,如风险规避、风险转移、风险分散等 风险应对策略:制定应对风险的策略,如风险应对计划、风险应对团队等 风险监控:建立风险监控机制,定期评估风险状况,及时调整风险控制措施

操作人员技能水平:评估操作人员的技能水平和熟练程度 操作流程规范性:检查操作流程的规范性和执行情况 管理团队能力:评估管理团队的领导能力和管理水平 培训和激励机制:分析培训和激励机制的有效性和实施情况

质量保证体系:ISO9001质量管理体系 体系实施情况:全面实施,覆盖所有生产环节 体系效果:产品质量稳定,客户满意度高

【最新文档】麦肯锡,建议书word版本 (18页)

本文部分内容来自网络整理,本司不为其真实性负责,如有异议或侵权请及时联系,本司将立即删除!== 本文为word格式,下载后可方便编辑和修改! ==麦肯锡,建议书篇一:麦肯锡案例分析全集内容目录:麦肯锡《人才测评业务方法论介绍》66页.ppt麦肯锡《上海环保集团---创建杰出的董事会》.ppt麦肯锡《中国电信—产品与服务市场细分研究报告》71页.ppt麦肯锡《中国电信---市场细分是为客户创造价值过程中的关键》109页.ppt 麦肯锡《中国企业如何改善绩效管理》67页.ppt麦肯锡《中国石化公司---营销培训卓越的定价策略》204页.ppt 麦肯锡KPI 资料.ppt麦肯锡TCL股份组织结构设计方案.ppt麦肯锡爱情报告.pdf麦肯锡—百威啤酒战略报告.ppt麦肯锡的工商银行深圳分行业绩改善与客户管理.ppt麦肯锡的市场研究方法.ppt麦肯锡的营销工具箱 .pdf麦肯锡方法(电子书).exe麦肯锡给大唐电信作的战略.ppt麦肯锡给医药行业的报告.ppt麦肯锡公司管理咨询的标准流程—麦肯锡招商局项目.ppt麦肯锡-黑龙江庆新油田业绩管理报告.ppt麦肯锡价格战略.ppt麦肯锡建立高绩效的市场营销及销售组织体系.PPT 麦肯锡-降低成本的一些分析方法.ppt麦肯锡解决问题的基本方法–“七步法”.ppt麦肯锡-金新信托-建立完善的产业投资流程.ppt 麦肯锡经典著作-用图表说话.pdf麦肯锡-均瑶集团战略咨询项目建议书.ppt麦肯锡-康佳广告促销计划流程实施手册.ppt麦肯锡客户服务培训手册.ppt麦肯锡—麦肯锡顾问客户服务培训手册.RAR麦肯锡-某数码公司战略.ppt麦肯锡培训2.ppt麦肯锡—平安人力资源方案集成.RAR麦肯锡-日本东芝中国公司战略.ppt麦肯锡三星战略1(motorola).ppt麦肯锡三星战略2(nokia).ppt麦肯锡三星战略3(西门子).ppt麦肯锡三星战略4(爱立信).ppt麦肯锡—上柴的战略咨询.ppt麦肯锡上海联通固定市场举措.ppt麦肯锡—上海汽车城.ppt麦肯锡实达案例分析.ppt麦肯锡为某电力做的经营计划与预算管理流程最佳做法及诊断.ppt麦肯锡-迅速改善XX银行零售业务销售业绩.ppt麦肯锡—伊拉克战后重建机会研究报告.ppt麦肯锡意识.ppt麦肯锡营销咨询手册.ppt麦肯锡—战略规划模板 .ppt麦肯锡战略讲稿.ppt麦肯锡—中国联通:开拓业务增长的战略.PPT麦肯锡-中国网通FY02宽带业务组织结构咨询分析报告.ppt 麦肯锡-中粮集团业绩管理咨询报告.ppt麦肯锡-中信银行.ppt麦肯锡自我全面介绍.ppt平安咨询-员工发展(麦肯锡).ppt麦肯锡《上海环保集团---人力资源规划详解》78页.ppt麦肯锡《康佳集团股份有限公司---信息管理流程实施方案》130页.ppt 麦肯锡-03年一个航空物流园区的项目建议书.ppt麦肯锡康佳广告促销流程.ppt麦肯锡联想集团战略规划.PPT麦肯锡中粮集团战略咨询报告.ppt麦肯锡百威咨询项目报告.ppt麦肯锡奇瑞TII整合营销策略.ppt麦肯锡中国联通组织结构设计.ppt麦肯锡《IT服务业务国际及国内趋势分析》33页.ppt麦肯锡《宝钢股份公司---系统的解决问题的方法》68页.ppt 麦肯锡《工作手册---访谈技巧概述与基本框架》27页.ppt 麦肯锡《降低成本的一些分析方法》25页.ppt篇二:麦肯锡管理咨询策划报告全集 (500套)总目录:01-麦肯锡_图表模板 ppt格式02-麦肯锡05年2月最新报告全球资本市场研究.pdf03-麦肯锡—第一年咨询顾问培训教材(全套)04-麦肯锡高层管理论丛(季刊) - 金融服务行业05-麦肯锡—广电股份全套咨询方案(14个文件)06-麦肯锡经典营销分析全套07-麦肯锡九大手册08-麦肯锡康佳咨询09-麦肯锡培训合集10-麦肯锡—平安人力资源方案集成11-麦肯锡全套管理资料PDF12-麦肯锡—神州数码KPI13-麦肯锡-实达项目报告(全套)14-麦肯锡意识、麦肯锡方法15-麦肯锡—政府教育咨询报告16-麦肯锡——咨询顾问培训手册(四合一)17-麦肯锡资料打包18-平安咨询-员工发展(麦肯锡)19-56个pdf文件20-54个ppt文件21-6个doc文件详细目录:【201X年中国彩铃市场研究简版报告】.pdf【xx国内知名红酒加盟手册】.ppt【海尔-电通企划全案】.ppt031麦肯锡-为广东电信总经理级别进行的BPR培训材料(商业客户营销理念).pptAppendix1_岗位描述手册.pptBOOK.chmMckinsey&GE矩阵法.pdfPDCA循环_PDCA Cycle_.pdfSWOT分析模型_SWOT Analysis_.pdfThumbs.db比照世界一流业绩.pdf标杆分析法_benchmarking_.pdf策略盲點1.htm策略盲點2.htm策略盲點3.htm打败麦肯锡.doc大中华科技高速公路.[].pdf改造IT服务.[].pdf高科技业的「适者生存」.[].pdf供应链的另一端.pdf麦肯锡把握中国资本市场的机遇.ppt麦肯锡宝钢股份精益生产诊断结果.ppt麦肯锡平安保险薪酬改革咨询报告.ppt麦肯锡中国电信产品与服务市场细.ppt麦肯锡中国电信大客户培训战略报.ppt麦肯锡中信实业银行私人银行经理.PPT麦肯锡_中粮集团战略咨询报告.ppt麦肯锡《创意打造奇瑞TII制胜的整合营销策略,造就SUV市场的营销奇迹》.ppt麦肯锡《通过严谨的市场研究,创意打造奇瑞TII制胜的整合营销策略,造就SUV市场的营销奇迹》34页 .ppt麦肯锡《中国电信---BPR业务技能培训》第二部分.ppt麦肯锡《中国电信---BPR业务技能培训》第三部分.ppt麦肯锡《中国电信---BPR业务技能培训》第一部分.ppt麦肯锡《重庆金夫人婚纱连锁集团公司---打造制胜的发展战略,推动金夫人快速增长,基业长青:最终报告》106页.pdf麦肯锡03年7月—中国均瑶集团战略咨询项目建议书.ppt麦肯锡7S模型_Mckinsey 7S Model_.pdf麦肯锡-IT服务业务国际与国内趋势分析.PPT麦肯锡IT服务业务趋势分析.pdf麦肯锡—NOKIA制胜美国市场报告.ppt麦肯锡—TCL股份公司管理整合咨询方案.ppt麦肯锡—TCL组织设计方案报告.ppt麦肯锡-奥迪中国渠道管理建议书 -.ppt麦肯锡—把握中国资本市场的机遇.ppt麦肯锡—宝钢股份精益生产诊断结果汇报报告.ppt麦肯锡标准流程——招商局项目.ppt麦肯锡-大唐电信确立制胜战略,决定产权结构和组织结构.PPT麦肯锡—大唐电信战略的制定方法咨询报告.ppt麦肯锡—德隆公司进入世界500强战略规划-成长阶梯规划实施讨论.ppt麦肯锡德隆精益生产培训.pdf麦肯锡的7S模型.doc麦肯锡的市场研究方法.ppt麦肯锡的重视国际管理咨询主题报告——主体报告(最终稿).ppt麦肯锡—放松流程管理:流程网络如何发挥专业分工的力量.doc麦肯锡—改善百威啤酒经营业绩.品牌定位及新产品开发咨询报告.ppt麦肯锡高层论从-集团中心设计.pdf麦肯锡—工商银行深圳分行业绩改善与客户管理咨询报告.ppt麦肯锡—管理策略联盟组合.pdf麦肯锡广电_风险(新业务)投资管理办法.ppt麦肯锡广电_业绩合同手册.ppt麦肯锡广电5_改善资金管理举措.ppt麦肯锡广电6_改善销售中心现金状况.ppt麦肯锡广电--岗位描述手册.ppt麦肯锡-加州电力危机咨询(英).PPT麦肯锡—金新信托:建立完善的产业投资流程.ppt麦肯锡-金字塔是写作原则简介.PPT麦肯锡经典文献-Strategy =structure.pdf麦肯锡-经营品牌赢得中国市场.pdf麦肯锡均瑶集团战略项目建议书.pdf麦肯锡—康佳广告促销流程.ppt麦肯锡-康佳集团新产品开发实施手册.ppt麦肯锡—康佳集团信息管理流程咨询报告.ppt麦肯锡-康佳集团业绩评估操作手册.ppt麦肯锡—康佳集团业务计划与资金预算手册.ppt麦肯锡—康佳配件企业战略规划流程培训.ppt麦肯锡-康佳信息管理流程.ppt麦肯锡—科建润滑油业务发展战略咨询报告.ppt麦肯锡—昆明电信本地网BPR试点项目实施情况汇报.ppt麦肯锡-联想产品(服务)业务组和评估综述.PPT麦肯锡-联想根本性改善订货付款流程的业绩.PPT麦肯锡——联想集团:建立成功的财务管理体系.ppt麦肯锡—联想集团三年规划战略.ppt麦肯锡—联想集团战略咨询项目建议书.ppt麦肯锡-联想事业部战略规划报告.ppt麦肯锡逻辑树分析法.pdf麦肯锡模式—企业战略规划模板.ppt麦肯锡—某著名多元化集团战略规划制定及实施报告.ppt麦肯锡—木材行业调研报告.pdf麦肯锡—平安保险保险未来组织模式报告.ppt麦肯锡—平安保险人员配置咨询报告.ppt麦肯锡—平安保险薪酬改革咨询报告.ppt麦肯锡—平安保险信息系统规划咨询报告.ppt麦肯锡—平安保险员工培训咨询报告.ppt麦肯锡平安保险战略方案.pdf麦肯锡-平安信息系统远景规划.ppt麦肯锡—平安员工发展咨询报告.ppt麦肯锡七步分析法.pdf麦肯锡—企业业绩管理基本框架.ppt麦肯锡—汽车产品开发流程.pdf麦肯锡—人力资源最佳典范.PPT麦肯锡—日本第一国民丰田.pdf麦肯锡—软件业如何走出困境.pdf麦肯锡—三星竞争对手分析(NOKIA).ppt麦肯锡—三星战略报告(LG英).pdf麦肯锡-汕头XX集团项目建议书.PPT麦肯锡—商业银行如何快速改善零售业绩研究报告.ppt麦肯锡——上柴的战略咨询报告报告.ppt麦肯锡-上柴制定制胜的公司战略.ppt.ppt麦肯锡—上海广电绩效合同手册.pdf麦肯锡—上海国际汽车城发展咨询报告.ppt麦肯锡—上海环保集团人力资源规划详78页.ppt麦肯锡—上海联通固定市场举措咨询报告.ppt麦肯锡——神州数码公司发展战略咨询报告.ppt麦肯锡—神州数码建立一流的经营业绩管理体系.ppt麦肯锡神州数码业绩管理体系方案.pdf麦肯锡—实达公司项目启动报告.ppt麦肯锡—实达建立高绩效的市场营销及销售管理体系咨询报告.PPT麦肯锡思考问题之道.doc麦肯锡图表绘制培训.pdf麦肯锡为美国国防部作的咨询报告.doc麦肯锡-西安高新开发区增长战略.pdf麦肯锡-西安高新开发区增长战略2.pdf麦肯锡-西南证券人力资源战略咨询报告.ppt麦肯锡—协助员工拥抱变革.doc麦肯锡新员工培训手册.ppt麦肯锡--信虹住宅战略咨询中期报告.PPT麦肯锡-迅速改变中心实业银行零售业务销售业绩.ppt麦肯锡—迅速改善中信银行零售业绩方案.ppt麦肯锡业务优先级排序方法1.pdf麦肯锡—一汽大众:通过业务流程再造建立独特的竞争优势.ppt麦肯锡—伊拉克战后重建机会研究报告.ppt麦肯锡营销新方法.pdf麦肯锡运营效率咨询手册.pdf麦肯锡-在中国建立一个强有力的董事会(英).PPT麦肯锡战略报告(LG).pdf麦肯锡战略规划与实施流程培训.pdf麦肯锡战略制定流程.ppt麦肯锡—掌握策略规划的精髓.pdf麦肯锡—招商集团发展战略咨询报告.ppt麦肯锡招商局项目总结报告.pdf麦肯锡—制定制胜的市场营销策略.pdf麦肯锡—中关村:制订致胜的市场营销战略.pdf麦肯锡—中国电信:电信产品与服务市场细分研究报告 .ppt麦肯锡—中国电信:客户生命周期管理培训资料.ppt麦肯锡—中国电信大客户培训战略报告.ppt麦肯锡-中国电信福州—六步分析法实施方案.ppt麦肯锡中国电信计费和帐务管理流程手册1.0.ppt麦肯锡中国电信流程再造方案.pdf麦肯锡—中国联通:开拓业务增长的战略.PPT麦肯锡—中国联通组织结构设计.ppt麦肯锡中国企业如何改善绩效管理.ppt麦肯锡-中国企业如何改善绩效管理.ppt麦肯锡-中粮集团建立业绩管理体系.PPT麦肯锡—中粮业绩管理咨询报告(134P).ppt麦肯锡—中信实业银行贷记卡中心组织架构建设方案.ppt 麦肯锡—中信实业银行私人银行经理工作手册.PPT麦肯锡咨询顾问-策略盲点.pdf麦肯锡咨询顾问-化能力为优势.pdf麦肯锡综合技能培训材料.pdf麦肯锡—组织咨询培训手册.ppt目录.txt软件业如何力挽狂澜.[].pdf上海汽車城PM.ppt塑料vs.硅—半导体业新挑战.[].pdf投資管理.ppt系統的解决問題方法.ppt新行銷組織.pdf營銷.ppt鱼骨图分析法.pdf在企業裏培養領導者.pdf戰略.ppt正在崛起的计算机传奇—联想计算机.[].pdf知人善任1.mht知人善任2.mht知人善任3.htm中国半导体产业的展望.[].pdf中国芯片市场.[].pdf注意:美国生产力的成长不在于信息科技而在创新.[].pdf綜合技能培訓.pdf組織再造.pdf篇三:麦肯锡—咨询手册—麦肯锡谈话201X-05-20再见,TONY——访前麦肯锡公司资深董事潘望博分类:?— albertxu @ 08:17再见,TONY——访前麦肯锡公司资深董事潘望博经济观察报,201X年6月30日经济观察报:8年前,您和同事一起把麦肯锡带到中国,并参与创建了这个团队。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

热轧生产线的年修和定修时间有很大的降低潜力

1580年定修时间 小时 581 定修 581 2050年定修时间 小时 628 368 576

336

336

416

364

368

200

年修

200

245

2001

245

2002目标

168

挑战目标

212

2001

212

2002目标

168

挑战目标

2002年目标设立基础

挑战目标设立基础

BS/020416/SH-WZ(2000GB)

内容

I.

挑战与机遇

II. 精益生产诊断结论

III. 宝钢实施精益生产的宏伟目标 IV. 试点方案

V. 附录

6

方法综述

阶段1 对热轧厂进行精益生产 诊断,确定优先排序 时间 2002年3月26日-4月23日

BS/020416/SH-WZ(2000GB)

况实施预知性维修

组织能力

• 确保原始记录的真实性和准确性 与维修点检时间(25分钟/天),未严格区分 • 改进业绩考核和激励机制,明确考核内容

2001

2000

2001

4

BS/020416/SH-WZ(2000GB)

宝钢目前的交货表现需要改善以满足不同客户群 不同的交货要求

热轧产品交货周期 天 制造周期 (D41-D51) 总体交货周期 (D14-D52)

热轧产品及时完整(OTIF)交货表现 按周交货(A类合同)

按月交货

22%

94%

19.7 34.3 = 10.4 15.6

• 1580 厂目前18个月一次年修,3年中

增加2次大定修,每次72小时,现计划 向2年进行一次年修过渡

• 年修24个月14天 • 行业典范:每18个月4-11天年修,定修

每4周一次,每次9-11小时,支承辊每4 周换一次,与定修间隔2周,每次9小时, 但换支承辊时同时也做维修工作

• 2050厂目前已过渡到2年一次年修,期

BS/020416/SH-WZ(2000GB)

宝钢股份需要继续不断地提高产品质量以满足日 益提升的质量要求

宝钢通过提高自身能力不断满足客户需求… 客户对质量的要求 热轧厂自身能力的提高 …但是相对于客户不断提高的质量要求和历史最佳水 平相比还有差距

• 其客户订购热轧板用于

其产品的面板,对表面 质量要求高 – 麻坑:直行1米范围 内不能超过3个麻坑, 每个面积<3mm2,深 度<0.5mm – 划伤:划伤长度不允 许>5mm 浪形要求提高 – 对厚度2mm钢板, 浪形要求从原来的 15mm,变动现在的 10mm – 对厚度>2mm钢板, 浪形要求从原来的 Q/BQB标准变为现在 的15mm

1.2 1.6

• 某集装箱业客户对产品

• 对轧线轧薄规格产品板形

• 提高不同规格平整机板形 •

控制能力 提高浪形内部控制放行标 准 控制的研究与凸度仪改造

1.3

2.0

0.8 2000 2001 2000 2001

1.1

客户异议件数 起

471 339

热轧产品万元损赔率 元

3.1 1.9

2000 资料来源: 宝钢股份

91.7% 96.6% 87.3% * 由于实际轧制节奏未达到平均轧制节奏而损失的速度(194小时);单机、单炉运行时轧制节奏损失三分之一(24小时) ** 按最终封锁量减去废品计算 *** 需要返修和降级的产品,非计划中间坯的生产时间(已扣除补料) 10 资料来源:宝钢股份;麦肯锡专家访谈

BS/020416/SH-WZ(2000GB)

413 17 940

产能利用率= 计划生产时间比率XOEE= 57.7%

284 12 6773 540 23 436 * 5797 18

39

6233

1,527小时 6570 的改善潜力

121 5

2001年因更换 交叉头增加的 检修时间为6次 59ห้องสมุดไป่ตู้时

282

360

241

68** 5608 3 233

552*** 23 5056

-20 -15 -10 -7 合同交5 10 15 20 25 30 35 货期

-60

-30 合同交货 30 期

60

提前

逾期

提前

逾期

宝钢不仅 要能够降 低交货周 期和其波 动性,而 且要建立 针对不同 客户有差 别地提供 稳定交货 表现的能 力以锁定 并优化目 标客户群

资料来源: 宝钢股份销售部 5

III. 宝钢实施精益生产的宏伟目标

IV. 试点方案

V. 附录

8

BS/020416/SH-WZ(2000GB)

1580产能利用率和总体设备效率与世界先进水 具有改善潜力领域 平相比有一定差距

小时 世界先进水平 80-85% 70-75%

8760 350 15 (365) 天

合格产品净生产时间 总体设备效率(OEE)= = 74.6% 总可用时间

57.7 74.6 61.3

总体设备效率 产能利用率

80-85%

77.4

70-75% 国内和国际市场对宝钢产 品需求的持续增长将迫使 宝钢想尽一切办法来提高 热轧产能利用率,因为热 轧生产线目前是宝钢整个 生产流程的关键和瓶颈环 节

2001年 产量

1580 325.6万吨

2050 505.6万吨

资料来源: 宝钢股份,小组分析,麦肯锡钢铁行业专家访谈 3

• 统计平均故障维修时间和平均故障间隔时

间,对发生频率高的以及故障停机时间长 的问题进行严谨系统地解决

设备战略

• 目前的周期性维修占80%,状态维修占20%

• 换工作辊记录不准确,未严格区分换工作辊

实际定修和换支承辊时间,以至缺乏事实依 据持续改善换辊时间 • 员工技能有一定差异

• 建立宝钢设备状态诊断系统,根据设备状

• 改进采用最适的出炉温度

在精整厚板线增设上表面 吹扫装臵和下表面清扫装 臵 精整检查调整矫直机 根据客户需求,制订精整 操作技术

返工率 % 1580

8.7 9.6

历史最佳3月移 动平均水平 2050

5.8 8.7

• •

5.9 2000 降级率 % 1580 2001 2000 2001

5.0

2050

讨论重点

指导委员会 就改进潜力达成一致 将行动计划按优先顺序 列表 就热轧生产线试点方法 和计划达成一致

• • •

阶段 2 在热轧厂上进行精益生 产转型试点

阶段 3 在全厂进行推广

最终成果

2.1.1精益制造体系诊断 • 系统分析生产体系,发现产品质量、 交货表现及产能利用率方面的问题 • 分析主要问题的根源 2.1.2评估改进潜力 2.1.3估算经济效益 2.1.4将产品质量、交货表现和产能利用率方 面最急需解决的问题按优先顺序列表 2.1.5选择精益生产工具 2.1.6为热轧钢板生产线制订试点方案 2.1.7为项目小组和管理层提供相应的培训 2.1.8评估组织能力是否已经准备就绪

内容总结

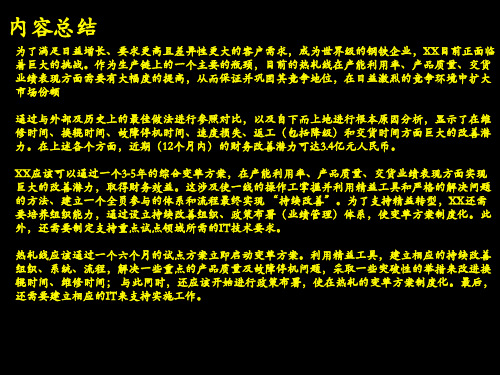

为了满足日益增长、要求更高且差异性更大的客户需求,成为世界级的钢铁企业,宝钢目前正面 临着巨大的挑战。作为生产链上的一个主要的瓶颈,目前的热轧线在产能利用率、产品质量、交 货业绩表现方面需要有大幅度的提高,从而保证并巩固其竞争地位,在日益激烈的竞争环境中扩 大市场份额 通过与外部及历史上的最佳做法进行参照对比,以及自下而上地进行根本原因分析,显示了在维 修时间、换辊时间、故障停机时间、速度损失、返工(包括降级)和交货时间方面巨大的改善潜 力。在上述各个方面,近期(12个月内)的财务改善潜力可达3.4亿元人民币。 宝钢应该可以通过一个3-5年的综合变革方案,在产能利用率、产品质量、交货业绩表现方面实现 巨大的改善潜力,取得财务效益。这涉及使一线的操作工掌握并利用精益工具和严格的解决问题 的方法、建立一个全员参与的体系和流程最终实现 “持续改善‛。为了支持精益转型,宝钢还需 要培养组织能力,通过设立持续改善组织、政策布署(业绩管理)体系,使变革方案制度化。此 外,还需要制定支持重点试点领域所需的IT技术要求。 热轧线应该通过一个六个月的试点方案立即启动变革方案。利用精益工具,建立相应的持续改善 组织、系统、流程,解决一些重点的产品质量及故障停机问题,采取一些突破性的举措来改进换 辊时间、维修时间; 与此同时,还应该开始进行政策布署,使在热轧的变革方案制度化。最后, 还需要建立相应的IT来支持实施工作。

BS/020416/SH-WZ(2000GB)

机密

通过实施精益生产以提高产 能稳定性和利用率,产品质 量和及时准确的交货表现

精益生产诊断结果汇报 2002年4月24日

此报告仅供客户内部使用。未经麦肯锡公司的书面许可,其它任何机构 不得擅自传阅、引用或复制。

BS/020416/SH-WZ(2000GB)

1

BS/020416/SH-WZ(2000GB)

内容

I.

挑战与机遇

II. 精益生产诊断结论

III. 宝钢实施精益生产的宏伟目标 IV. 试点方案

V. 附录

2

BS/020416/SH-WZ(2000GB)

宝钢股份需要尽快提高产能利用率以维持并提高 其市场份额

热轧厂2001年产能利用情况 % 总体设备效 率先进水平 产能利用率 先进水平

• 热轧作为实施精益生产试点部门,应通过

突破性攻关和持续改进相结合的方式来优 化年定修及换辊模式,提高产品质量和降 低故障停机时间,同时加强业绩管理来巩 固推广精益生产项目

7

BS/020416/SH-WZ(2000GB)

内容

I.

挑战与机遇

II. 精益生产诊断结论

–产能利用率 –产品质量 –交货表现