汽车转向节总成性能要求及台架试验方法-中国汽车工程学会标准

汽车转向节总成性能要求及台架试验方法

《汽车转向节总成性能要求及台架试验方法》编制说明(标准送审稿)a.工作简况1、任务来源本标准依据中国汽车工程学会2014年12月12日印发中汽学函[2014]73号《中国汽车工程学会技术规范起草任务书》/任务书编号2014-3制定,标准名称《汽车转向节总成性能要求及台架试验方法》。

本标准主要完成单位:中国汽车工程研究院股份有限公司、浙江万安科技股份有限公司。

2、主要工作过程2014年3月由中国汽车工程研究院股份有限公司向中国汽车工程学会(以下简称中汽学会)提出制定《汽车转向节总成性能要求及台架试验方法》标准的申请,当年成立了标准工作组,提出撰写思路并进行分工。

工作组于2015年2月召开标准讨论会,确认撰写大纲和章节目录;会后形成标准试验验证稿,并对标准相关项目进行试验验证工作分工、确定试验验证单位和责任人。

2015年3月-2015年5月中国汽车工程研究院股份有限公司承担了以下试验验证项目:1、正向冲击;2、吸能冲击;3、主销孔冲击;4、转向节臂冲击;5、耐腐蚀性;6、总成耐久性;7、转向节臂耐久性等项目。

试验验证工作完成后,标准工作小组即对标准的文稿和图进行了修改编制,形成了征求意见稿。

标准于2015年6月18日由中国汽车工程学会技术发展部将标准征求意见稿发给5家相关单位征求意见,未收到任何意见。

2016年3月根据2015年12月中国汽车工程学会北京标准工作会议要求工作组对标准征求意见稿做了如下修改:1、标准名称正式确定为《汽车转向节总成性能要求及台架试验方法》;2、按照GB/T 1.1-2009给出的规则规范了标准的格式;3、完善和修改了标准用图。

标准于2016年4月20日形成送审稿请转向技术委员会专家函审。

3 主要参加单位和工作组成员及主要工作本标准负责起草单位:中国汽车工程研究院股份有限公司。

本标准参加起草单位:浙江万安科技股份有限公司。

本标准主要起草人:本标准参加起草人:中国汽车工程研究院股份有限公司,邓飞、廖梦楠、颜尧、赵赢、欧家福。

QC T 649汽车转向传动轴总成性能要求及试验方法

中华人民共和国汽车行业标准汽车转向传动轴总成性能要求及试验方法QC/T 649-20001 范围本标准规定了汽车转向传动轴总成的性能要求及试验方法。

本标准适用于汽车转向传动轴总成。

2 试验项目2.1 总成间隙试验2.2 转动力矩试验2.3 滑动花键的滑动起动力试验2.4 静扭强度试验2.5 扭转疲劳寿命试验3 试验样品试验样品应按照规定程序批准的图样和技术文件制造,其材料、尺寸、热处理及装配状态应符合图样和技术文件规定。

每项试验样品数量不少于3件。

4 损坏的判定4.1 总成的零件表面出现可见裂纹。

4.2 总成运动不灵活,不能继续使用。

5 性能要求5.1 总成间隙试验5.1.1 对于滑动花键结构,总成包含1个万向节,总成的扭转角度不大于45'。

5.1.2 对于滑动花键结构,总成包含2个万向节,总成的扭转角度不大于1°。

5.1.3 对于无滑动花键结构,总成包含1个万向节,总成的扭转角度不大于15'。

5.2 转动力矩试验转动力矩应符合设计要求。

5.3 滑动花键的滑动起动力试验滑动起动力应符合设计要求。

5.4 静扭强度试验施加转矩Mj进行静扭强度试验后,总成不允许损坏。

5.5 扭转疲劳寿命试验施加正反方向的疲劳寿命试验转矩M,经3×105次循环试验后,总成不允许损坏。

6 试验条件在各项试验项目中,应满足以下条件:总成应按实际装车状态安装与固定。

7 试验方法7.1 总成间隙试验7.1.1 将总成与转向器联接的一端固定,从转向盘一端施加±3Nm的转矩,所施加的转矩也可以按设计要求确定。

7.1.2 测定总成的扭转角度。

7.1.3 测量误差不大于2%。

7.2 转动力矩试验7.2.1 将转向柱管固定,从转向盘一侧驱动。

7.2.2 测出总成的转动力矩。

7.2.3 测量误差不大于2%。

7.3 滑动花键的滑动起动力试验7.3.1 将滑动花键轴或套固定,在花键拉出的方向上施加力。

7.3.2 测出滑动花键拉出时的起动力。

QCT649_2013汽车转向操纵机构性能要求与试验方法

QC/T 649-2000(200-07-07发布,2001-01-01实施)前言本标准是根据全国汽车标准化技术委员会汽车行业标准制、修订计划制定的。

本标准由国家机械工业局提出。

本标准由全国汽车标准化技术委员会归口。

本标准由汽车研究所负责起草。

本标准主要起草人:旌扬、宏、夏小俊、游城、自标。

本标准由全国汽车标准化技术委员会负责解释。

中华人民国汽车行业标准汽车转向传动轴总成性能要求及试验方法QC/T 649-20001 围本标准规定了汽车转向传动轴总成的性能要求及试验方法。

本标准适用于汽车转向传动轴总成。

2 试验项目2.1 总成间隙试验2.2 转动力矩试验2.3 滑动花键的滑动起动力试验2.4 静扭强度试验2.5 扭转疲劳寿命试验3 试验样品试验样品应按照规定程序批准的图样和技术文件制造,其材料、尺寸、热处理及装配状态应符合图样和技术文件规定。

每项试验样品数量不少于3件。

4 损坏的判定4.1 总成的零件表面出现可见裂纹。

4.2 总成运动不灵活,不能继续使用。

5 性能要求5.1 总成间隙试验5.1.1 对于滑动花键结构,总成包含1个万向节,总成的扭转角度不大于45'。

5.1.2 对于滑动花键结构,总成包含2个万向节,总成的扭转角度不大于1°。

5.1.3 对于无滑动花键结构,总成包含1个万向节,总成的扭转角度不大于15'。

5.2 转动力矩试验转动力矩应符合设计要求。

5.3 滑动花键的滑动起动力试验滑动起动力应符合设计要求。

5.4 静扭强度试验施加转矩M j进行静扭强度试验后,总成不允许损坏。

5.5 扭转疲劳寿命试验施加正反方向的疲劳寿命试验转矩M,经3×105次循环试验后,总成不允许损坏。

6 试验条件在各项试验项目中,应满足以下条件:总成应按实际装车状态安装与固定。

7 试验方法7.1 总成间隙试验7.1.1 将总成与转向器联接的一端固定,从转向盘一端施加±3Nm的转矩,所施加的转矩也可以按设计要求确定。

汽车转向节总成性能要求及台架试验方法-中国汽车工程学会标准

《汽车转向节总成性能要求及台架试验方法》编制说明(标准送审稿)a.工作简况1、任务来源本标准依据中国汽车工程学会2014年12月12日印发中汽学函[2014]73号《中国汽车工程学会技术规范起草任务书》/任务书编号2014-3制定,标准名称《汽车转向节总成性能要求及台架试验方法》。

本标准主要完成单位:中国汽车工程研究院股份有限公司、浙江万安科技股份有限公司。

2、主要工作过程2014年3月由中国汽车工程研究院股份有限公司向中国汽车工程学会(以下简称中汽学会)提出制定《汽车转向节总成性能要求及台架试验方法》标准的申请,当年成立了标准工作组,提出撰写思路并进行分工。

工作组于2015年2月召开标准讨论会,确认撰写大纲和章节目录;会后形成标准试验验证稿,并对标准相关项目进行试验验证工作分工、确定试验验证单位和责任人。

2015年3月-2015年5月中国汽车工程研究院股份有限公司承担了以下试验验证项目:1、正向冲击;2、吸能冲击;3、主销孔冲击;4、转向节臂冲击;5、耐腐蚀性;6、总成耐久性;7、转向节臂耐久性等项目。

试验验证工作完成后,标准工作小组即对标准的文稿和图进行了修改编制,形成了征求意见稿。

标准于2015年6月18日由中国汽车工程学会技术发展部将标准征求意见稿发给5家相关单位征求意见,未收到任何意见。

2016年3月根据2015年12月中国汽车工程学会北京标准工作会议要求工作组对标准征求意见稿做了如下修改:1、标准名称正式确定为《汽车转向节总成性能要求及台架试验方法》;2、按照GB/T 1.1-2009给出的规则规范了标准的格式;3、完善和修改了标准用图。

标准于2016年4月20日形成送审稿请转向技术委员会专家函审。

3 主要参加单位和工作组成员及主要工作本标准负责起草单位:中国汽车工程研究院股份有限公司。

本标准参加起草单位:浙江万安科技股份有限公司。

本标准主要起草人:本标准参加起草人:中国汽车工程研究院股份有限公司,邓飞、廖梦楠、颜尧、赵赢、欧家福。

QC T 304-1999汽车转向拉杆接头总成台架试验方法

QC T 304-1999汽车转向拉杆接头总成台架试验方法QC/T 304—1999汽车转向拉杆接头总成台架试验方法代替ZB T 23 006—871主题内容与适用范畴本标准规定了汽车转向拉杆接头总成的摆动力矩测定、旋转力矩测定、最大轴向位移量测定和耐久性试验等台架试验方法。

本标准适用于汽车转向拉杆接头总成,出厂试验与型式试验的项目与要求由相应的技术条件规定。

2术语及定义2.1摆动力矩T1球销以一定的频率,在接头总成的对称平面或设计指定平面内作连续摆动时的最大力矩(N·m)。

2.2旋转力矩T2球销轴线与接头球座孔轴线重合,球销绕轴线匀速旋转时的最大力矩(N·m)。

2.3最大轴向位移量δ球销轴线与接头球座孔轴线重合,沿该轴线对球销施加压力,使总成内部除弹性零件外的其他零件均不发生变形时,球销的最大位移量(mm)。

3试验项目及试验方法3.1摆动力矩下的测定3.1.1测试装置的工作原理见示意图1。

3.1.2试验条件3.1.2.1环境温度:常温。

3.1.2.2测试仪器精度不低于1%。

3.1.3测试样品许多于3件。

3.1.4试验程序3.1.4.1测试前拆除总成的防尘装置。

3.1.4.2向总成内注满规定牌号的润滑脂。

3.1.4.3使球销处于接头总成的对称平面或设计指定平面内,以4~6min-1的频率连续摆动,摆动角为设计值的80%~90%。

3.1.4.4测试时球销先往复摆动5次再记录T1值,并运算5次测试结果的均值。

3.2旋转力矩T2的测定。

3.2.1测试装置的工作原理见示意图2。

3.2.2试验条件3.2.2.1环境温度:常温。

3.2.2.2测试仪器精度不低于1%。

3.2.3测试样品许多于3件。

3.2.4试验程序3.2.4.1测试前拆除总成的防尘装置。

3.2.4.2向总成内注满规定牌号的润滑脂。

3.2.4.3使球销轴线与接头球座孔轴线重合,球销以4~6r/min的转速绕轴线匀速旋转。

3.2.2.4测试时球销先旋转5圈再记录T2值,并运算5次测试结果的均值。

QCT3021999汽车动力转向动力缸台架试验方法

QCT3021999汽车动力转向动力缸台架试验方法QC/T 302—1999汽车动力转向动力缸台架试验方法代替ZB T23 004—87本标准适用于汽车液压转向加力装置中独立的转向动力缸和转向助力器里的动力缸部分。

1 试验条件试验用油按GB 2512—81《液压油类产品的分组、命名和代号》选用N46号普通液压油(低温试验按设计选用)。

进口油温除高温试验和低温试验外,均为50 ±5℃。

其它要求按JB 2131—77《液压元件通用技术条件》中的规定。

2 试验项目和方法2.1 本试验分为出厂试验和型式试验两种。

出厂试验的项目和方法按2.1.1—2.1.4和2.1.7的规定执行。

型式试验则按2.1.1~2.1.7的规定执行。

2.1.1 全行程试验空载工况下使被试缸活塞在全行程范畴内往复动作数次,使被试缸活塞分别停于两端位置,观看运行情形和测量全行程长度。

2.1.2 耐压试验使被试缸在负载工况下全行程范畴内往复动作,并使其工作压力逐步增大到的1.5倍,往复动作10次。

最大工作压力Pmax2.1.3 最低启动压力试验被试缸的一个油口放开,另一个油口接试验设备上的液压泵,使液压泵的工作压力从零开始缓慢上升,直到被试缸活塞开始移动为止。

测量最低启动压力。

2.1.4 内泄漏试验将被试缸的活塞固定在全行程的中间位置上,其中一个油口放开,另一个油口接试验设备上的液压泵,使油泵的工作压力逐步上升到最大工作压力P,保max压30s后,测量放开油口流量。

2.1.5 寿命试验使被试缸在负荷工况下全行程范畴内往复动作10万次,并使被试缸动作的液压油的压力为最大工作压力Pmax,且平均动作速度不低于100mm/s。

试验过程中,在活塞杆出没处搜集活塞杆上的油膜并测量之。

试验完成后,按2.1.4内泄漏试验测量内泄漏量,按2.1.2进行耐压试验。

2.1.6 低温试验被试缸与进口油温均处在-40℃以下起动。

2.1.7 观看试验在2.1.1~2.1.6项试验中观看有无漏油、破旧等专门现象。

QC T 306-1999汽车动力转向控制阀总成台架试验方法

QC T 306-1999汽车动力转向控制阀总成台架试验方法QC/T 306一1 999汽车动力转向操纵阀总成台架试验方法代替ZB T23 00 8一891主题内容与适用范畴本标准规定了汽车常流式液压动力转向操纵阀(简称操纵阀)总成台架试验方法。

本标准适用于单独的操纵阀总成,也适用于与有关部件装成一体的操纵阀,例如操纵阀与动力缸一体的联阀式动力转向装置中的操纵阀,操纵阀与转向器一体的半整体式动力转向装置中的操纵阀和操纵阀与转向器及动力缸一体的整体式动力转向装置中的操纵阀。

2引用标准JB 3784汽车液压转向加力装置及动力转向器总成台架试验方法。

3试验类别及项目3.1可靠性试验本标准规定操纵阀总成可靠性试验按JB 3784执行。

3.2性能试验3.2.1动力转向操纵阀油压灵敏度特性试验。

3.2.2动力转向操纵阀操纵力特性试验。

3.2.3动力转向操纵阀泄漏试验。

3.2.4动力转向操纵阀压力降试验。

4试验设备及要求4.1试验设备液压系统工作原理见图1。

4.2试验台液压源应满足动力转向最大工作油压及流量的要求。

4.3试验用油粘度为17~23mm2/s(50℃)。

过滤精度不低于30μm。

5试验条件5.1操纵阀进油口油温50±5℃。

5.2流量:除另有规定外,应为动力转向装用车辆发动机怠速时的油泵输出量。

5.3操作转向盘的角速度不得大于10°/s。

5.4每次试验前仪器调零。

5.5每项性能试验样品不得少于三个。

6试验仪器精度6.1压力表精度为0.5级。

6.2流量测试外表误差小于0.5%。

6.3转角测试仪线性误差小于0.5%。

6.4扭矩测试仪线性误差小于0.5%。

7试验方法及试验结果处理7.1一样要求7.1.1将操纵阀阀芯置于中间位置。

7.1.2操纵阀的固定关于单独操纵阀总成应将操纵阀阀体固定,关于联阀式动力转向装置应将动力缸缸体及动力缸活塞杆固定,关于半整体及整体式动力转向装置应将转向器及转向摇臂固定。

QCT647_2013汽车转向万向节总成性能要求与试验方法

QC/T 647-2000(2000-07-07发布,2001-01-01实施)前言本标准是根据全国汽车标准化技术委员会汽车行业标准修订计划制定的。

本标准由国家机械工业局提出。

本标准由全国汽车标准化技术委员会归口。

本标准由汽车研究所负责起草。

本标准主要起草人:旌扬、宏、夏小俊、游城、自标。

本标准由全国汽车标准化技术委员会负责解释。

中华人民国汽车行业标准汽车转向万向节总成性能要求及试验方法QC/T 647-20001 围本标准规定了汽车转向万向节总成性能要求及试验方法。

本标准适用于汽车转向万向节总成。

2 定义本标准采用下列定义。

2.1 最大工作角转动万向节时,两万向节叉不产生相互干涉,万向节能够传递转向转矩的最大摆角。

2.2 摆动力矩固定万向节叉中的一个而另一个万向节叉绕十字轴摆动时的摆动力矩值。

2.3 转动方向间隙在转动方向上万向节的间隙。

2.4 万向节十字轴轴向间隙万向节十字轴的端面和轴承或调整垫圈之间的间隙。

2.5 万向节与轴的拔拉力在装配状态下,当在夹紧固定式万向节叉和轴之间轴向拔拉时,滑动时的负荷。

2.6 轴承的压出力用铆接的方法将轴承固定在万向节叉轴承孔,以防止轴承从万向节叉轴承孔中滑出,铆接后轴承压出所需的力。

3 试验项目3.1 最大工作角试验3.2 摆动力矩试验3.3 转动方向间隙试验3.4 十字轴轴向间隙试验3.5 万向节与轴的拔拉力试验3.6 轴承的压出力试验4 试验样品试验样品应按照规定程序批准的图样和技术文件制造,其材料、尺寸、热处理及装配状态应符合图样和技术文件规定。

每项试验样品数量不少于3件。

5 性能要求5.1 最大工作角试验最大工作角应符合设计要求。

5.2 摆动力矩试验除非另有规定、摆动力矩最大为0.39Nm。

5.3 转动方向间隙试验除非另有规定,转动方向间隙应不大于15'。

5.4 万向节十字轴轴向间隙试验万向节十字轴轴向间隙应满足设计要求。

5.5 万向节与轴的拔拉力试验万向节与轴的拔拉力应满足设计要求。

Q-FDA 010-2016汽车转向横拉杆总成性能要求及台架试验方法(最终版本)修订20160121——A

ICS点击此处添加中国标准文献分类号Q/FD 北京福田戴姆勒汽车有限公司企业标准Q/FD XXXXX—XXXX汽车转向桥系统横拉杆总成结构、性能要求及台架试验方法点击此处添加标准英文译名点击此处添加与国际标准一致性程度的标识文稿版次选择2016-XX-XX发布2016-XX-XX实施目录前言 (III)汽车转向桥系统横拉杆总成结构、性能要求及台架试验方法 (1)1 范围 (1)2 规范性引用文件 (1)3 术语和定义 (1)4 横拉杆零部件尺寸及结构要求 (3)4.1 球接头总成尺寸及螺纹 (3)4.2 横拉杆与球接头总成螺纹连接精度 (3)4.3 横拉杆总成紧固装置结构技术要求 (3)4.4 转向横拉杆卡箍螺栓螺母技术要求 (4)5 转向横拉杆总成装配技术要求 (4)5.1 装配技术要求 (4)5.2 横拉杆球头防尘罩装配密封要求 (4)5.3 横拉杆总成润滑介质要求 (4)5.4 外观及防护要求 (4)6 台架试验项目 (5)7 台架试验设备及条件 (6)8 台架试验方法 (6)8.1 球接头相关试验 (6)8.1.1 球接头总成最大摆角测定 (6)8.1.2 球接头总成摆动力矩T1测定 (6)8.1.3 球接头总成旋转力矩T2测定 (7)8.1.4 最大轴向位移量δ1测定 (8)8.1.5 最大径向位移量δ2测定 (8)8.1.6 球销锥面配合面积检测 (9)8.1.7 球接头总成球销拔出力 (9)8.1.8 球接头总成球销压出力 (9)8.1.9 球接头总成常温耐久性试验 (10)8.1.10 球接头总成高温耐久性试验 (10)8.1.11 球接头总成低温耐久性试验 (11)8.1.12 球接头总成泥水环境耐久性试验 (11)8.1.13 球接头防尘罩泥水环境耐久性试验 (12)8.1.14 球接头防尘罩臭氧环境耐久性试验 (13)8.1.15 球接头总成球销弯曲疲劳 (14)8.1.16 球接头总成盐雾试验 (14)8.2 转向直拉杆臂与转向横拉杆臂疲劳试验 (14)8.2.1 转向直拉杆臂疲劳试验 (14)8.2.2 转向横拉杆臂疲劳试验 (15)8.3 转向横拉杆总成相关试验 (16)8.3.1 转向横拉杆总成抗压强度试验 (16)8.3.2 转向横拉杆总成抗压试验 (16)8.3.3 转向横拉杆总成抗拉试验 (17)8.3.4 转向横拉杆总成拉压疲劳试验 (17)8.4 前桥转向系统试验 (17)8.4.1 前桥转向系统转向阻滞力检测试验 (17)8.4.2 前桥转向系统综合疲劳试验(等原顺法) (18)9 台架试验损坏判定标准 (19)10 转向横拉杆计算 (19)10.1 转向横拉杆强度计算 (19)10.2 转向横拉杆稳定性计算 (19)前言本标准是结合北京福田戴姆勒汽车有限公司中重卡研发经验和行业标准,对汽车转向横拉杆总成及其相关零部件的台架试验项目、试验方法、性能要求以及转向横拉杆计算方法进行明确规定而编写的企业标准。

《乘用车悬架系统台架试验性能要求及方法 》-编制说明

《乘用车悬架系统台架试验性能要求及方法》编制说明一、工作简况1.1任务来源《乘用车悬架系统台架试验性能要求及方法》团体标准是由中国汽车工程学会批准立项。

文件号中汽学函【2020】22号,任务号为2020-9。

本标准由中国汽车工程学会提出,北京汽车股份有限公司、中国一汽集团有限公司、国家汽车质量监督检验中心(襄阳)、广州汽车集团有限公司、东风汽车集团有限公司、东风汽车股份有限公司、芜湖众力底盘系统有限公司、四川建安工业有限责任公司、中汽研汽车检验中心(天津)、万向钱潮股份有限公司、中国汽车工程研究院股份有限公司、索密克汽车配件有限公司等单位起草。

1.2编制背景与目标随着汽车工业的迅速发展,我国汽车产品的开发由技术引进、逆向开发转向了正向自主开发,在市场竞争日益激烈的环境下,各汽车制造厂商新车上市速度亟需加快,强度及疲劳耐久性是汽车及其零部件主要设计指标之一。

汽车强度及疲劳耐久性通常采用三种方法,分别是虚拟试验、台架试验和实际道路试验。

1)底盘结构件台架试验的必要性:底盘悬架控制臂、副车架、转向节、滑柱、弹簧等结构件主要承受和传递来自车轮的力及力矩,其强度及耐久性对整车的性能及安全性起着非常重要的作用,若开发初期对底盘悬架结构件强度验证不充分,会存在汽车断轴安全隐患及风险。

因此新车开发初期,各大车企均需要对底盘悬架结构件进行多轮的台架试验验证。

同时台架试验能够更好控制零件载荷工况,有利于进行重复试验,避免了极端工况时试验员安全问题及恶劣天气等外界环境的影响。

台架试验周期显著缩短,加快了样件优化和改进的周期,有效降低了人力物力成本,可为企业节省大量开发资金。

2)底盘悬架模块台架试验的必要性:由于底盘结构件如控制臂、副车架、转向节及滑柱等部件一般分布在不同的供应商进行开发的,每个部件的台架验证需要不同试验工装、不同试验设备,且每个部件台架试验时间至少二个月以上。

若将底盘结构件按照整车的装配方式组合在一起进行台架试验,这样不但可节省开发时间、台架工装费用及台架耐久费用,而且可实现部件在整车同一载荷工况下同时进行,更贴近车辆实际使用工况。

qc t 29097-1992汽车转向器总成技术条件.doc

中华人民共和国汽车行业标准 QC/T 29097一92汽车转向器总成技术条件代替JB2957一811 主题内容与适用范围本标准规定了汽车转向器总成(不包括转向轴及转向管柱总成、转向轴万向节叉总成、横、直拉杆总成)(以下简称转向器)技术要求、检验规则、标志、包装、运输、贮存。

本标准适用于蜗杆滚轮式、循环球式、蜗杆指销式、齿轮齿条式汽车转向器总成。

本标准不适用于动力转向器。

2 引用标准QC/T 29096汽车转向器总成台架试验方法JB/Z 111汽车油漆涂层JB 4044汽车转向器清洁度测定方法3 术语3.1 额定输出扭矩(力):转向器设计时规定的安全使用的输出扭矩(力)。

3.2 线角传动比i rp:齿轮齿条式转向器的齿条位移增量与齿轮转角增量之比。

3.3 全转角:转向器的轴(输入轴或摇臂轴),从一个极限位置转到另一个极限位置时的总转角。

4 技术要求4.1 转向器应符合本标准要求,并按照经规定程序批准的图样及技术文件制造。

4.2 性能4.2.1 传动效率应符合表1的规定,正效率均方差值不大于3%。

4.2.2 传动比及输入全转角应符合设计要求。

4.2.3 转向器在输入轴全转角范围内,其传动间隙特性应符合设计要求。

4.2.4 输入轴在中间位置的转动力矩应符合设计要求。

4.2.5 转向器在中间位置的小转角扭转刚度G n不得低于25N·m/rad;大转角扭转刚度G t不得低于32N·m/rad;对焊有转向轴的转向器,G n不得低于20N·m/rad;G不得低于27N·m/rad。

t4.3 强度4.3.1 静扭4.3.1.1 蜗杆滚轮式、循环球式、蜗杆指销式转向器在承受下列公式计算的静扭载荷试验后,不得出现损坏。

4.3.1.2 齿轮齿条式转向器在承受按下列公式计算的静扭载荷试验后,不得出现损坏。

4.3.2 冲击:球面蜗杆滚轮式、循环球式、曲柄指销式转向器按表2的规定进行落锤冲击试验后,不应出现裂纹、扭曲或转动不灵活。

中华人民共和国汽车行业标准汽车转向传动轴总成性能要求及试验

中华人民共和国汽车行业标准汽车转向传动轴总成性能要求及试验方法QC/T 649-20001 范围本标准规定了汽车转向传动轴总成的性能要求及试验方法。

本标准适用于汽车转向传动轴总成。

2 试验项目2.1 总成间隙试验2.2 转动力矩试验2.3 滑动花键的滑动起动力试验2.4 静扭强度试验2.5 扭转疲劳寿命试验3 试验样品试验样品应按照规定程序批准的图样和技术文件制造,其材料、尺寸、热处理及装配状态应符合图样和技术文件规定。

每项试验样品数量不少于3件。

4 损坏的判定4.1 总成的零件表面出现可见裂纹。

4.2 总成运动不灵活,不能继续使用。

5 性能要求5.1 总成间隙试验5.1.1 对于滑动花键结构,总成包含1个万向节,总成的扭转角度不大于45'。

5.1.2 对于滑动花键结构,总成包含2个万向节,总成的扭转角度不大于1°。

5.1.3 对于无滑动花键结构,总成包含1个万向节,总成的扭转角度不大于15'。

5.2 转动力矩试验转动力矩应符合设计要求。

5.3 滑动花键的滑动起动力试验滑动起动力应符合设计要求。

5.4 静扭强度试验施加转矩Mj进行静扭强度试验后,总成不允许损坏。

5.5 扭转疲劳寿命试验施加正反方向的疲劳寿命试验转矩M,经3×105次循环试验后,总成不允许损坏。

6 试验条件在各项试验项目中,应满足以下条件:总成应按实际装车状态安装与固定。

7 试验方法7.1 总成间隙试验7.1.1 将总成与转向器联接的一端固定,从转向盘一端施加±3Nm的转矩,所施加的转矩也可以按设计要求确定。

7.1.2 测定总成的扭转角度。

7.1.3 测量误差不大于2%。

7.2 转动力矩试验7.2.1 将转向柱管固定,从转向盘一侧驱动。

7.2.2 测出总成的转动力矩。

7.2.3 测量误差不大于2%。

7.3 滑动花键的滑动起动力试验7.3.1 将滑动花键轴或套固定,在花键拉出的方向上施加力。

7.3.2 测出滑动花键拉出时的起动力。

QCT5292021汽车动力转向器总成台架试验方法

QCT5292021汽车动力转向器总成台架试验方法前言本标准是对QC/T 529-1999《汽车掖压转向加力装置及动力转向器总成台架试验方法》的修订,性能试验部分依照国国情及有关文献,增加空载转动力矩测量。

同时,对特性曲线的数据处理方法等效采纳QC/T 306-1999中有关内容,其余部分依照相关标准和征求意见情形略作更换。

可靠性试验部分要紧参加德国相关标准,力求与我国有关标准相统一,其要紧内容与该标准等效。

本标准自实施日起,同时代替QC/T 529-1999。

本标准由国家机械工业局提出。

本标准由全国汽车标准化技术委员会归口。

本标准由长春汽车研究所负责起草。

本标准要紧起草人:郝金良、王宇阳、黄达时。

本标准由全国汽车标准化技术委员会负责说明。

中华人民共和国汽车行业标准QC/T 529—2000汽车动力转向器总成台架试验方法代替QC/T 529—19991 范畴本标准规定了汽车常流式液压动力转向器总成台架试验方法。

本标准使用与汽车常流式液压动力转向器总成(以下简称总成)。

本标准不适用于全液压转向器。

2 引用标准下列标准所包含的条文,通过在本标准中引用而构成为本标准的条文。

本标准出版时,所示版本均为有效。

所有标准都会被修订,使用本标准的各方应探讨使用下列标准最新版本的可能性。

QC/T 306-1999 汽车动力转向操纵阀总成台架试验方法。

3 定义本标准采纳下列定义。

循环总成输入端由中间位置再向另一方向旋转至规定角度后,再回到中间位置为1个循环。

4 总则4.1 本标准规定下列试验方法:a)性能试验;b)可靠性试验;4.2 被试总成台架安装布置型式4.2.1 总成试验时,应参考原车的布置型式。

在相应的试验台架上进行,油罐承诺用试验台油箱,滤油器的绝对率精度不得低于原车,其它装置承诺用试验台上配备的装置代用。

4.2.2 试验用油料应符合残品使用说明书的要求,性能试验油温(50±5)℃,可靠性试验油温50~80℃,试验流量以产品说明书中提供的限制流量为准。

浅谈汽车液压动力转向器台架试验方法

目盈圈

万方数据

Automobile Parts

2013.1

054

Abstract:This article has carried on the analysis to the electrically controlled commonly used temperature breakdown phenomenon and the reason.and the general method which

2013.1 AutOmobile Parts

053

国习鄹

万方数据

差别:在输出端施加最大输出力矩8%的载荷,减少到了

6%.

动;分别在无动力和流量为Q。两种情况进行:试验时各取左右最大 转角的90%范围测量,并进行数据处理。绘制齿条移动力与位移之

3、内泄漏试验

间的关系曲线,如图2所示。

老标准规定:将总成安装在试验台架上,把输出端刚性地固 定在直线行驶位置,在输入端施2J1]2倍总成最大工作压力下转向 力矩.测量从高压腔流向低压腔的泄漏量。测定时间为20s,记

r fu rthe r reviSing testing method of automotive hyd rauIiC power stee ring Platfo rm,whiCh are suitabIe to nationaI statuS in China.In the foIlOWing,COmpa risons made,and explanations are added to aII main items,whiCh have qUite big Changes

Q-FDA 010-2016汽车转向横拉杆总成性能要求及台架试验方法(最终版本)修订20160121——A分析

ICS点击此处添加中国标准文献分类号Q/FD 北京福田戴姆勒汽车有限公司企业标准Q/FD XXXXX—XXXX汽车转向桥系统横拉杆总成结构、性能要求及台架试验方法点击此处添加标准英文译名点击此处添加与国际标准一致性程度的标识文稿版次选择2016-XX-XX发布2016-XX-XX实施目录前言 (III)汽车转向桥系统横拉杆总成结构、性能要求及台架试验方法 (1)1 范围 (1)2 规范性引用文件 (1)3 术语和定义 (1)4 横拉杆零部件尺寸及结构要求 (3)4.1 球接头总成尺寸及螺纹 (3)4.2 横拉杆与球接头总成螺纹连接精度 (3)4.3 横拉杆总成紧固装置结构技术要求 (3)4.4 转向横拉杆卡箍螺栓螺母技术要求 (4)5 转向横拉杆总成装配技术要求 (4)5.1 装配技术要求 (4)5.2 横拉杆球头防尘罩装配密封要求 (4)5.3 横拉杆总成润滑介质要求 (4)5.4 外观及防护要求 (4)6 台架试验项目 (5)7 台架试验设备及条件 (6)8 台架试验方法 (6)8.1 球接头相关试验 (6)8.1.1 球接头总成最大摆角测定 (6)8.1.2 球接头总成摆动力矩T1测定 (6)8.1.3 球接头总成旋转力矩T2测定 (7)8.1.4 最大轴向位移量δ1测定 (8)8.1.5 最大径向位移量δ2测定 (8)8.1.6 球销锥面配合面积检测 (9)8.1.7 球接头总成球销拔出力 (9)8.1.8 球接头总成球销压出力 (9)8.1.9 球接头总成常温耐久性试验 (10)8.1.10 球接头总成高温耐久性试验 (10)8.1.11 球接头总成低温耐久性试验 (11)8.1.12 球接头总成泥水环境耐久性试验 (11)8.1.13 球接头防尘罩泥水环境耐久性试验 (12)8.1.14 球接头防尘罩臭氧环境耐久性试验 (13)8.1.15 球接头总成球销弯曲疲劳 (14)8.1.16 球接头总成盐雾试验 (14)8.2 转向直拉杆臂与转向横拉杆臂疲劳试验 (14)8.2.1 转向直拉杆臂疲劳试验 (14)8.2.2 转向横拉杆臂疲劳试验 (15)8.3 转向横拉杆总成相关试验 (16)8.3.1 转向横拉杆总成抗压强度试验 (16)8.3.2 转向横拉杆总成抗压试验 (16)8.3.3 转向横拉杆总成抗拉试验 (17)8.3.4 转向横拉杆总成拉压疲劳试验 (17)8.4 前桥转向系统试验 (17)8.4.1 前桥转向系统转向阻滞力检测试验 (17)8.4.2 前桥转向系统综合疲劳试验(等原顺法) (18)9 台架试验损坏判定标准 (19)10 转向横拉杆计算 (19)10.1 转向横拉杆强度计算 (19)10.2 转向横拉杆稳定性计算 (19)前言本标准是结合北京福田戴姆勒汽车有限公司中重卡研发经验和行业标准,对汽车转向横拉杆总成及其相关零部件的台架试验项目、试验方法、性能要求以及转向横拉杆计算方法进行明确规定而编写的企业标准。

汽车转向拉杆总成性能要求及台架试验方法编制说明

《汽车转向拉杆总成性能要求及台架试验方法》编制说明1、工作简况1.1 任务来源工业和信息化部关于印发2013年第四批行业标准制修订计划的通知(工信厅科[2013]217号文,计划号:2013-2078T-QC)。

1.2 标准编制主要工作过程简述该标准于2006年开始筹备编制,起草小组收集了大量有关该产品的标准,包括JASO、SAE以及其他国际著名汽车公司的企业标准;在对收集的标准进行整理、分析对比后,同时结合起草小组各个成员多年的实际经验,经过在行业上广泛征求意见后,起草小组多次研讨、协商、修改后,2008年5月形成了本标准的“征求意见稿”。

同年6月在全国汽车标准化技术委员会网站上开始公示,公开征求意见期间,收到了来自全国各地的电子邮件和电话多次,这些意见都已罗列在《征求意见汇总处理表》中,并一一作了处理,在此基础上,形成了本标准草案“送审稿”。

2010年,由全国汽车标准化技术委员会底盘分技术委员会组织委员进行了函审,函审意见汇总已经列入《审查意见汇总处理表》中;2011年4月24日-26日,全国汽车标准化技术委员会底盘分技术委员会在杭州召开了审查会议,会议同时审议了包括本标准“送审稿”在内的7项行业标准。

会上胡新华专家委员的主持下,对“送审稿”进行了认真仔细地审查,并提出了许多宝贵意见,起草小组根据这些意见(详见《审查意见汇总处理表》)形成了标准的“报批稿”。

由于工业和信息化部要求2008年前的标准计划需要重新申报,因此在2013年由底盘分技术委员会秘书处重新申报了标准修订计划;在2013年12月由工信部下发了标准计划号2013-2078T-QC。

因此在2014年根据底盘分技术委员会秘书处要求,重新走流程。

1.3 主要参加单位和工作组成员主要起草单位:索密克汽车配件有限公司参加单位:第一汽车集团技术中心、上海采埃孚伦福德底盘技术有限公司、重庆卡福汽车制动转向系统有限公司工作组成员:沈百庆、 朱惠全、李宏、奚传森、杨开屈、祁建良、沈永祥、潘志强、郁金龙 2、标准编制原则和主要内容2.1 标准修订的基本原则本标准主要参考JASO C715-88《齿轮齿条式转向球头销节台架试验方法》、SAE J193《球头销总成试验方法》以及国外一些大企业的企业标准进行修订的。

汽车转向器总成台架试验方法编制说明

汽车转向器总成台架试验方法编制说明1、输入轴全转角:增加了试件数量和传感器安装要求。

2、传动比:因用电脑采样,取点数多接近连续,原标准取点增量45°点太少。

采样后的数据处理后直接绘曲线。

3、齿轮齿条转向器啮合间隙测定,现标准测的是齿轮齿条的径向啮合间隙,与转向器的设计间隙一致,测量准确,实施方便,国外标准也用此方法测。

原标准测的为啮合侧隙,测量困难,出厂100%测较慢。

在试验台上测量,因系统间隙大,结果不准。

4、传动间隙:原标准间隙为摇臂轴回转间隙,因速成比大(20以上)测量不准、另原标准在摇臂上加±10Nm力矩,摇臂轴一般都不会转动,力矩太小,新标准为输入轴转动间隙。

测量方法增加了一种。

另一方法是在摇臂上加±10Nm力矩,驱动输入轴,测输入轴的回转间隙。

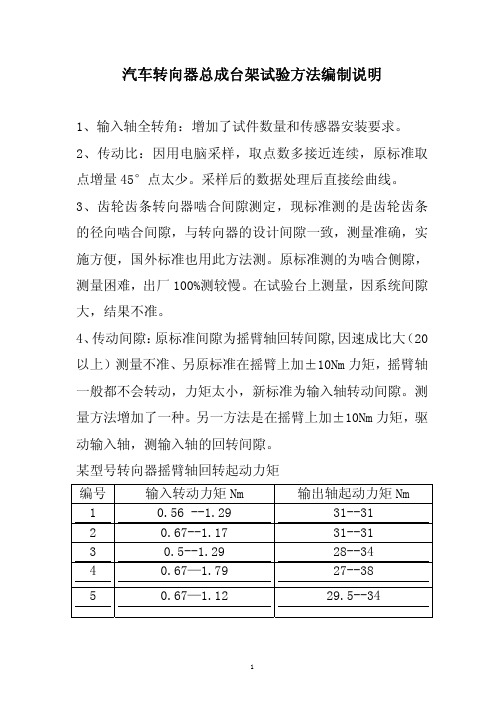

某型号转向器摇臂轴回转起动力矩编号 输入转动力矩Nm 输出轴起动力矩Nm1 0.56 --1.29 31--312 0.67--1.17 31--313 0.5--1.29 28--344 0.67—1.79 27--385 0.67—1.12 29.5--345、输入扭矩测量,定义同。

A:规定了力矩波动值,电脑测量,直接采集力矩、转角数据,两端去除30°的数据,绘制曲线,B:规定了试件数量。

C:转速15r/min,原标准不大于10r/min,低速成时力矩大,如1r/min 与10r/min。

测出在力矩变化会较大。

6、增加了齿条移动力测量7、传动效率A:测试时采集扭矩、角度、力、位移传感器,算出各点的瞬时效率,绘制转角效率曲线。

原标准只测力、扭矩,线角传动比不是瞬时值,不能反应每一点的效率。

B:同一转向器的效率与载荷相关,原标准加载为40%额定载荷,测出的效率会高。

因各主机厂的额定输出力的计算方法不同,同一转向器,不同主机厂会有不同的额定输出。

效率也不同,新标准的最小载荷以输入轴加(4~5)Nm. 小载荷的效率,可反映出转向器的效率,规定载荷有可比性。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

《汽车转向节总成性能要求及台架试验方法》编制说明

(标准送审稿)

a.工作简况

1、任务来源

本标准依据中国汽车工程学会2014年12月12日印发中汽学函[2014]73号《中国汽车工程学会技术规范起草任务书》/任务书编号2014-3制定,标准名称《汽车转向节总成性能要求及台架试验方法》。

本标准主要完成单位:中国汽车工程研究院股份有限公司、浙江万安科技股份有限公司。

2、主要工作过程

2014年3月由中国汽车工程研究院股份有限公司向中国汽车工程学会(以下简称中汽学会)提出制定《汽车转向节总成性能要求及台架试验方法》标准的申请,当年成立了标准工作组,提出撰写思路并进行分工。

工作组于2015年2月召开标准讨论会,确认撰写大纲和章节目录;会后形成标准试验验证稿,并对标准相关项目进行试验验证工作分工、确定试验验证单位和责任人。

2015年3月-2015年5月中国汽车工程研究院股份有限公司承担了以下试验验证项目:1、正向冲击;2、吸能冲击;3、主销孔冲击;4、转向节臂冲击;5、耐腐蚀性;6、总成耐久性;7、转向节臂耐久性等项目。

试验验证工作完成后,标准工作小组即对标准的文稿和图进行了修改编制,形成了征求意见稿。

标准于2015年6月18日由中国汽车工程学会技术发展部将标准征求意见稿发给5家相关单位征求意见,未收到任何意见。

2016年3月根据2015年12月中国汽车工程学会北京标准工作会议要求工作组对标准征求意见稿做了如下修改:1、标准名称正式确定为《汽车转向节总成性能要求及台架试验方法》;2、按照GB/T 1.1-2009给出的规则规范了标准的格式;3、完善和修改了标准用图。

标准于2016年4月20日形成送审稿请转向技术委员会专家函审。

3 主要参加单位和工作组成员及主要工作

本标准负责起草单位:中国汽车工程研究院股份有限公司。

本标准参加起草单位:浙江万安科技股份有限公司。

本标准主要起草人:

本标准参加起草人:

中国汽车工程研究院股份有限公司,邓飞、廖梦楠、颜尧、赵赢、欧家福。

编写本标准文本、标准用图、验证试验计划与实施、收集资料、征集意见与技术交流、工作汇报;

浙江万安科技股份有限公司,侯宗刚。

提供验证样品;负责收集整理有关汽车转向节生产方面的术语、数据、措施、质量管理等方面的内容。

b.标准编制原则和主要内容的论据

1、标准制订的主要依据

力求与国际接轨,参考国外公司产品的相关技术资料的同时,又考虑国内生产、试验条件的可行性,力求全面的包括汽车转向节总成的所有重要性能,通过所规定的试验项目能描述出汽车转向节总成的基本性能和特殊要求,能够指导该产品的进一步发展。

2、标准制订的原则

在进行了大量的台架验证试验后,我们对国内企业现有的技术水平和国外同类产品进行

了比较、分析,又征求了部分生产企业、使用单位的意见,确定在满足使用要求的前提下,充分体现产品的内在功能、尽可能提升标准质量水平的基础上编制出该标准。

3、主要内容的论据

本标准规定了汽车转向节总成的技术要求和试验方法,仅适用于汽车转向节总成(以下简称总成)

1、正向冲击;

考核目的是检查总成的正向耐冲击强度,是否满足汽车行驶过路面凹凸时的通过性。

2、吸能冲击;

考核目的是检查总成的侧向耐冲击强度,是否满足汽车行驶过路面凹凸时的通过性。

3、主销孔冲击;

考核目的是检查总成在汽车行驶过程中,是否满足对球头销的冲击强度要求。

4、转向节臂冲击;

考核目的是检查总成在汽车发生紧急极限转向时,是否满足强度要求。

5、耐腐蚀性;

考核目的是检查总成在长期使用过程中,是否满足对环境气候的适应性要求。

6、总成耐久性;

考核目的是检查总成在汽车长期行驶过程中,是否满足综合受力的可靠性要求。

7、转向节臂耐久性;

考核目的是检查总成在汽车频繁转向过程中,转向节臂受力是否满足可靠性要求。

c.主要验证情况分析

标准工作单位对国产的所有结构型式的汽车转向节总成进行了大量的验证试验,通过对验证试验数据的分析,工作组确定了标准的技术性能要求。

d. 专利涉及情况

本标准未涉及专利。

e. 预期达到的社会效益、对产业发展的作用

汽车转向节是汽车上一个重要的安保件产品,品种众多,在1984年机械工业部曾经制定JB522-84《汽车转向节技术条件》标准,但是该标准只规定某些材料和尺寸等性能,随着我国汽车工业的飞速发展,此标准已经远远落后而废止,但是作为汽车部件的一个重要的安保件,目前没有相关行业标准来进行规范,是不符合我国汽车工业目前发展的。

提出制定本标准,目的是使应用汽车转向节的生产企业和设计、研究人员有统一的标准,达到以最低的使用成本、最佳的产品质量来满足汽车零部件产品基本性能要求。

对在我国推进汽车转向节在汽车轻量化中的应用具有重要意义。

f. 采用国际、国内标准情况

未采用国际标准或国外行业标准,但参考了部分国内外企业的技术条件。

本标准的定位是国内先进水平。

g. 与相关标准协调性

与相关标准没有冲突矛盾。

h. 重大分歧意见处理经过和依据

本标准在工作过程中,无重大分歧意见。

i. 标准性质建议说明

建议为推荐性标准。

j. 贯彻标准的要求和措施建议

在行业内组织实施。

k. 废止现行相关标准的建议

无

l. 其它应予说明的事项

标准申报时的名称是《汽车转向节总成性能要求及台架试验规范》,现为《汽车转向节总成性能要求及台架试验方法》。

标准名称修改原因:根据2015年12月中汽学会标准工作会议要求修改。

标准工作组

2016-04-20。